处理量为20000吨每年二氯化碳和四氯化碳体系精馏分离板式塔设计书

处理量为20000吨每年二氯化碳和四氯化碳体系精馏分离板式塔设计书

《处理量为20000吨每年二氯化碳和四氯化碳体系精馏分离板式塔设计书》由会员分享,可在线阅读,更多相关《处理量为20000吨每年二氯化碳和四氯化碳体系精馏分离板式塔设计书(27页珍藏版)》请在装配图网上搜索。

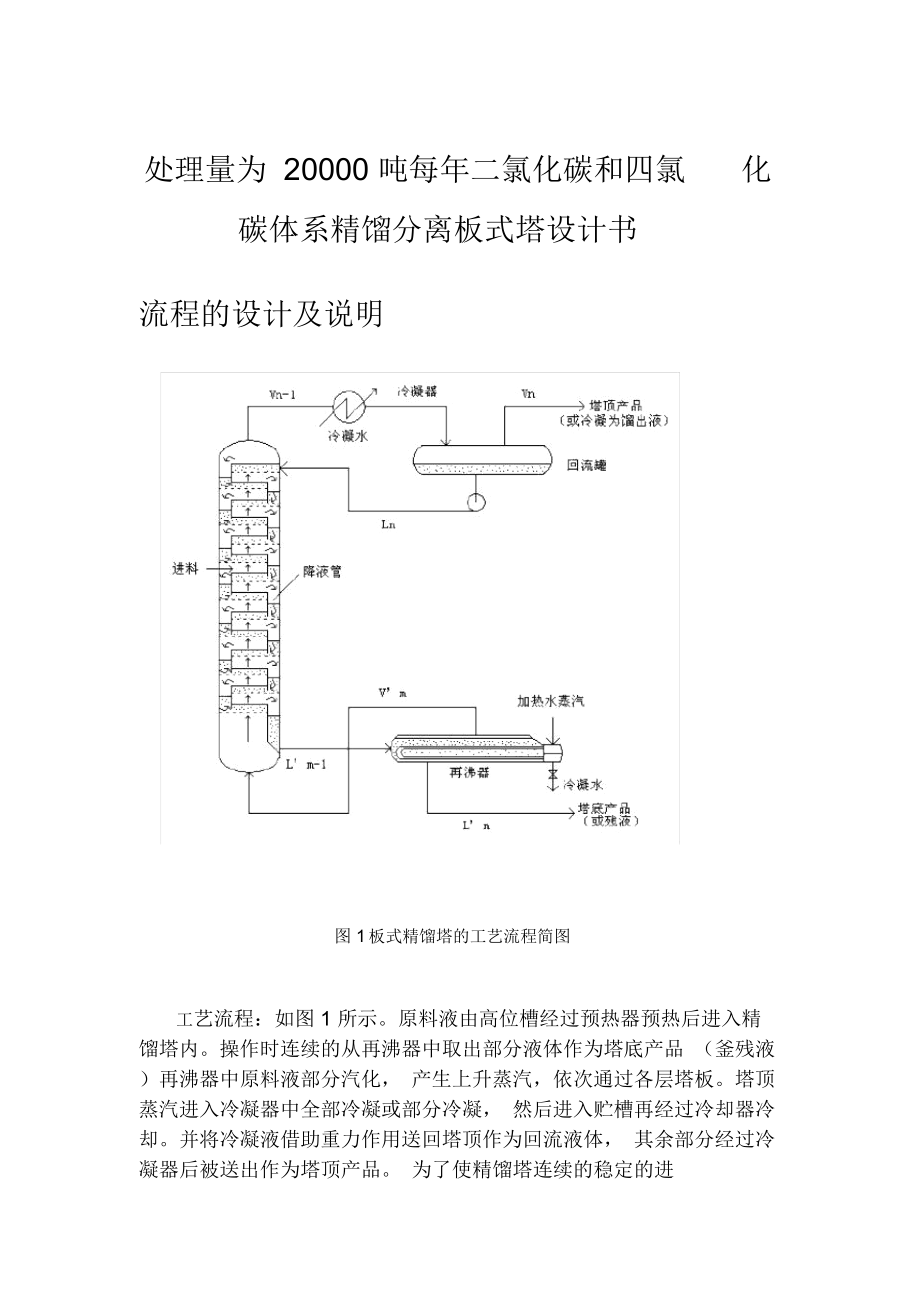

1、处理量为 20000 吨每年二氯化碳和四氯化碳体系精馏分离板式塔设计书流程的设计及说明图 1板式精馏塔的工艺流程简图工艺流程:如图 1 所示。原料液由高位槽经过预热器预热后进入精馏塔内。操作时连续的从再沸器中取出部分液体作为塔底产品 (釜残液)再沸器中原料液部分汽化, 产生上升蒸汽,依次通过各层塔板。塔顶蒸汽进入冷凝器中全部冷凝或部分冷凝, 然后进入贮槽再经过冷却器冷却。并将冷凝液借助重力作用送回塔顶作为回流液体, 其余部分经过冷凝器后被送出作为塔顶产品。 为了使精馏塔连续的稳定的进行,流程中还要考虑设置原料槽。产品槽和相应的泵, 有时还要设置高位槽。为了便于了解操作中的情况及时发现问题和采取

2、相应的措施,常在流程中的适当位置设置必要的仪表。比如流量计、 温度计和压表等,以测量物流的各项参数1 精馏塔的物料衡算1.1 原料液、塔顶和塔底的摩尔分率二硫化碳的摩尔质量:76kg/kmol四氯化碳的摩尔质量:154kg/kmolXF=0.34XD=0.97XW=0.051.2 原料液平均摩尔质量MF=760.34 154( 1-0.34 )=127.48kg/mol1.3 物料衡算原料处理量: F=总物料衡算: DW=21.79二硫化碳物料衡算: D0.97+W0.05=21.7 90.34联立得:1.4 进料热状况的确定根据图 1 查出进料组成 XF=0.34 时溶液的泡点为59C则平均

3、温度 =(59+58)/2=58.5 在此条件下,二硫化碳、四氯化碳的汽化热查化工原理上册附表 18 分别为 340KJ/kg 、180KJ/kg则原料汽化热 r m=0.34 340760.66 18015427081KJ/koml由化工原理上册附表 17 得比热容分别为 0.69KJ/(kg C)、1KJ/(kg C)。原料液平均比热容Cp=0.69760.34 10.66 154119.5 KJ/(kgC)则 q=1.0041由此判断该温度下进料方式为泡点进料,q=12 塔板数的确定2.1 理论板层数 Nt2.1.1相对挥发度的求取由 D(1 xA ) yA ,再根据表 1 数据可得到不

4、同温度下的挥发度,见表xA (1 yA)2表 1T,Kx1y1348.05.0296.0823346.25.0615.1555343.45.1106.2660341.75.1435.3325336.95.2585.4950332.45.3908.6340328.45.5318.7470325.45.6630.8290323.55.7574.8780321.65.8604.9320319.4511表 2温度 ,K挥发度温度 ,K挥发度348.052.94332.452.7346.252.81328.452.6343.452.91325.452.46341.752.97323.552.31336.

5、952.81321.652.22则 m 10 1 2 3 K 10 =2.64最小回流比及操作回流比的确定x2.640.34=0.58泡点进料 X =X=0.34 ;由 yqF1.640.341 ( 1)xxDyq0.970.58;即 R=2Rmin =3.24Rminxq0.580.619yq0.34精馏塔的气液相负荷L=RD=3.246.87=22.26 kmol/hV=(1+R)D=(1+3.24)6.87=29.13 kmol/hL=L+F=22.26+21.79=44.05 kmol/hV=V=29.13kmol/h操作线方程精馏段操作线方程:yRxX D3.24x0.970.764

6、x 0.2288R1R 13.2413.241提馏段操作线方程:L xW44.0514.92yX wx0.05 1.512x 0.0256V V 29.1329.13图解分析法确定理论塔板数由图 1 画梯级得理论塔板数为11 层,不包括再沸器,第8 级为进料板图 12.2 实际板层数的确定液相的平均黏度塔顶、塔底温度的求取根据表 1 内插法求取塔顶温度t D=46.77 C塔底温度 t W=73.75 C精馏段平均温度t M=(46.77+58)/2=52,4C液相的平均黏度进料黏度( 58C):查资料得cs2 =0.28mPs;ccl4 =0.64 mPslg Fm0.34 lg0.28 0

7、.66 lg 0.640.4832mPasg塔顶物料衡算( 46.77 C):查资料得cs2 =0.33 mPs;ccl4 =0.71 mPslg Dm0.97 lg0.33 0.03 lg0.71 0.3377mPasg塔底物料衡算( 73.75 C):查资料得cs2 =0.25mPs;ccl4 =0.51mPslg wm0.05 lg0.25 0.95 lg0.51 0.4922mPasg精馏段平均黏度提馏段平均黏度D+F =0.3377+0.4832精2=0.4104mPags2提W + F = 0.4922+0.4832=0.4877mPags22精馏段和提馏段相对挥发度根据表 1 用

8、插值法求得气相组成塔顶处气相组成: yD=0.9855;进料处气相组成: yF=0.6707塔釜处气相组成: yW=0.1819相对挥发度塔顶处相对挥发度由 x D 0.97; yD0.9855 得D0.9855/ 1 0.98552.04280.97进料处相对挥发度由xF0.34;yF 0.6707 得0.6707 10.6707F/3.95370.34塔釜处相对挥发度由xW0.05; y 0.1819 得W0.1819/ 1 0.18194.2245W0.05精馏段平均相对挥发度=DFm( 精 )2WF提馏段平均相对挥发度m( 提 )23.39373.5079全塔效率 ET 和实际塔板数全

9、塔效率由公式 ET0.49(l ) 0.245 算得精馏段: ET0.49(3.39370.4104)提馏段: ET0.49(3.50790.4922)0.2450.2450.45180.42867则精馏段实际塔板数:N精7 / ET=15.516层0.4518精馏段实际塔板数: N 精 4 / ET4层=9.3 100.42863 精馏塔的工艺条件和有关物性数据的计算3. 操作压力的计算塔顶操作压力: PD=101.325Kpa每层塔板压降:P=0.7 Kpa进料板压力: PF=101.325+0.7 7=112.525 Kpa精馏段平均压强Pm=(112.525+101.325)/2=10

10、6.925 Kpa3.2 平均摩尔质量计算塔顶摩尔质量计算由 xd=y1=0.97 由 yx1(1)x得 x1=0.9245MVDm0.97 76 (1 0.97) 154 78.34kg/ kmolMLDm 0.924576 (1 0.9245)154 81.89kg/kmol;进料摩尔质量的计算:xF=0.34 由平衡曲线查的:y F=0.5763;MVFm0.5763 76 (1 0.5763) 154 109.05kg / kmol;MLFm0.34 76 (1 0.34) 154 127.48kg/ kmol;精馏段平均摩尔质量:M Vm( 精 )(78.34109.05) 293.

11、7kg / kmol ;MLm(精)(81.89 127.48)2 104.69kg/ kmol3.3 平均密度的计算气相平均密度由理想气态方程 Vm( )pmMVm(精)得精RTpm M Vm(精 )106.92593.73Vm( 精 )RT8.314(52.4273.1)3.7016kg / m液相平均密度(部分数据见表2)塔顶部分依下式:1LmAB (为质量分率) ;其中 A =0.941,B =0.059 ;即:LALB0.9410.05931Lm12241543Lm1239.16 kg / m ;进料板处:加料板液相组成由xF=0.34 得AF =0.203 ;0.20310.203

12、1LFm12061508LFm1435.15 kg / m3 ;提馏段的平均液相密度:L m ( 提 )(1239.161435.15)21337.155 kg / m3表 2(CS2 )(CCl 4 )位置温度()(CS2 )( CCl 4 )(kg / m3 )(kg / m3 )塔顶 46.54122415430.9410.059进料口 58120615080.2030.797塔釜 76.65117714850.02010.97993. 液体表面张力的计算(部分数据见表3)nxi i 计算液相表面平均张力由式Lmi1塔顶液相平均表面张力的计算:LDm0.9728.4160.0323.66

13、928.274 mN / m ; 进料液相平均表面张力的计算LDm0.3426.759(10.34)22.28623.807mN / m ;表 3位置温度()( CS 2 ) ( mN/ m )(CCl4 ) (mN / m)塔顶 46.5428.41623.669进料口 5826.75922.286塔釜 76.6524.08920.067精馏段液相平均表面张力为:m( 精 )(28.274+23.807)2=26.0405mN / m4 精馏塔的塔体工艺尺寸计算4.1 塔径的计算精馏段的气、液相体积流率为VsVM3600LMVm ( 精 )Vm( 精 )Lm (精 )29.1393.70.2

14、048m36003.701622.26104.6933/ sLs3600Lm( 精 )0.00048m36001337.155/ s初选板间距 HT=0.30m,取板上液层高度HL=0.07m故:HT-h L=0.40-0.07=0.311( Ls )( L ) 2( 0.00048)(1337.155) 20.044查图表 C20 =0.067 ;VsV0.20483.7016依公式CC20 () 0.20.067(26.0405) 0.20.071 ;2020umaxCLv0.0711337.155 3.70161.331m / sv3.7016取安全系数为 0.7 ,则:u=0.7uma

15、x =0.71.331=0.9317m/s4V s4 0.2048故塔径 D0.529 mu0.9317采用标准塔径 D=0.6m;则塔的横截面积 :AD 20.6 20.2826 m 2T44Vs0.20480.725m/ s空塔气速为 u0.2826AT板间距取 0.3m 合适4.2 精馏塔有效高度的计算精馏段 : Z精 (N精 -1)HT =(16-1) 0.3=4.5m提馏段 : Z提 (N提 -1)HT =(10-1) 0.3=2.7m在进料板上方开一手孔,其高度为0.3m则精馏塔有效高度为:Z=Z精+Z 提 +0.3=7.5m5 塔板的主要工艺尺寸的计算5.1 溢流装置的计算因塔径

16、 D=0.6 可采用单溢流、弓形降液管、平形溢流堰,不设进流堰。各计算如下:溢流堰长溢流堰长 l w 取标准化 lw =0.406m溢流堰高 hw2h2.84E3由 h =h -h算得, h由Lhowow算得,近似取 E=1则wLow1000lw22.84 E3howLh1000l w2.8410.00048360010000.406230.0075m取上清液层高度hL =0.06 则 hw=0.06-0.0075=0.0525降液管宽度 Wd 与降液管面积 Af有 l /D查图得 W /D0.14,A / A 0.085w =0.68dfT故: W; Af=0.085A=0.024d =0.

17、14D=0.084TAf HT0.024 0.315s5s,符合要求Ls0.00048降液管底隙高度 h0取液体通过降液管底隙的流速u 0 =0.07m/s依式 h0Ls计算降液管底隙高度 h, 即:0l w u0Ls0.00048h00.0169 mlw u00.406 0.07hW-h o=0.0525-0.0169=0.0356 0.006m故降液管底隙高度设计合理,采用平形受液盘5.2 塔板布置边缘区宽和安定区宽因 D0.8 故采用整块式塔板;边缘区宽度 Wc =0.03m , 安定区宽度 Ws =0.04m开孔区面积开孔取面积按式 A2 x R 2x2R 2 sin 1 x180R其

18、中 xDWd0.60.0840.040.176m2Ws2DW c0.60.27mR0.0322故: A20.1760.27 20.176 20.27 2 sin 1 0.176=0.1871800.275.3 浮阀数 n 与开孔率取阀孔动能因子F o = 10 ,用下式求孔速u o ,uo = F o /( V )1/2 = 10 /(3.7016 )1/2 = 5.13 m/sN=VS0.204833.4 344do2uo40.0392 5.13浮阀排列方式为等边三角形,孔新距t=0.075m 按等边三角形叉排式绘图得浮阀数 N=34;重新核算动能因数VS0.20485.04 m / suo

19、 =2 N0.039 2d o3444F0 uov 5.043.7016 9.82,F0 变化不大,仍在 912 范围内开孔率 ? =u/u 0=100%=14.4%6 塔板的流体力学的验算6.1 塔板压降干板阻力由式 hp =hc+hI +h得出u0c73.173.15.06 m / s 因 u0uoc 故按式1.8251.825v3.7016h19.9u00.17519.9 5.040.1750.0198m0I=cL1337.155取充气系数 =0.5则 h0hL =0.5 0.06=0.024m因液体表面张力在浮阀板中造成的阻力很小,可忽略所以, hp=hc+hI +h=0.0198+0

20、.024+0=0.0438m则单板压强降V phpL g =0.0438 1337.155 9.8=573.96pa淹塔为了防止淹塔现象的发生,要求控制降液管中清液层高度,Hd( HT + h W ) 。Hd 可用下式计算即液体通过降液管的压头损失: 因不设进口堰,故按下式计算,即 h d = 0.153( Ls )2(0.00048)20.00075lh0.406 0.0169m液注w oHd =hP + h L + h d=0.0438+0.06+0.00075=0.104m 液注取 ? =0.5 ;( HT + h W )=0.5 (0.3+0.0525)=0.176 Hd0.176 符

21、合防止淹塔的要求6.2 泛点率泛点率 =VS V/ ( L V) 1/2 / (0.78K CF AT ) 100%泛点率 =0.2048 3.7016/ (1337.155-3.7016 ) 1/2 / (0.78 1 0.126 0.2826 ) 100%=38.85%70%;符合要求7 塔板负荷性能图7.1 雾沫夹带线雾沫夹带线以下式做出:Vsv1.36LS ZLLv泛点率按 80%计算如下泛点率 =KC F Ab3.70161.36 0.432 LSV s1337.1553.70160.8整理得:10.1260.2346Vs=0.4488-11.148L s()由上式知雾沫夹带线是直线

22、, 在操作范围内任取两个Ls 依上式算出相应的 VS 值列于下表表Ls. m3 / s0.00010.002Vs. m3 / s0.44770.42657.2 液泛线由( HT + h W )= h P + h L + h d= h c+hI +ho+ h L + h d确定液泛线带入各式得:5034 Vu 2L)2(1)h2.843600L2/3TW)=o0.153(sE(S )( H + h2Lgl hoW1000lw oW其中 uo =VS,带入数据得:4do2 N3.7016 42Vs20.153(L)2(10.4)0.5252.84(3600L2/30.5(0.4 0.525) 5.

23、349.8 1337.155s1S ) 20.406 0.016910000.406整理得V20.493 7095.85L23.89LS2/3()SS在操作范围内取若干个LS 值,依上式算出相应的值列于下表:表Ls. m3 / s0.00010.00060.0010.002Vs.m3 / s0.6920.6800.6690.6357. 液相负荷上限线依 (Ls)minAf HT0.0240.3 0.0014m3 / s()57.4 漏液线(V )22F263d u N=d N00.039 340.1266S min4o o4ov4m / s ()3.70167.5 液相负荷下限线2.84 E(

24、 3600( LS ) min )2/3 0.006 ;取,则1000lWl0.00610002/30.406 0.006 10002/33( LS ) min W ()()0.00035m / s()36002.84 136002.84 1根据本题附表、及式() ()()可分别做出塔板液相负荷性能图上的五条线7.6 负荷性能图由上图查的()max0.4267 ;( )min0.14930.4267所以操作弹性0.14932.9现将计算结果汇总与下表项目精馏段数值及说明备注塔径 D/m0.6板间距 HT /m0.3塔板形式单溢流弓形降液管整板空塔气速 u / (m/s)0.725堰长 l W

25、/m0.406堰高 hW/m0.0525板上液层高度 h /m0.006L降液管底隙高度 h o /m0.0169浮阀数 N/个34等腰三角形叉排阀孔气速 u o /(m/s)5.13阀孔动能因数 F10o临界阀孔气速 u / (m/s)5.04孔心距 t /m0.075指同一横排的孔心距单板压降 PP/Pa573.96液体在液降管内停留时间15/s液降管内清液层高度 H /m0.104d泛点率 %14.43)0.4267雾沫夹带控制气相负荷上限 (V S) max/ (m/s气相负荷下限 (V )3)0.1493漏液控制/ (m/sS min操作弹性2.9符号一览表 a-塔板开孔面积,w-液

26、流堰高度, m f-降液管面积 , -筛板稳定性系数 , 无因次 o-筛孔面积, -塔内下降液体 , Kmol/hAT -塔截面积 , o- 流量系数,无因次 - 计算 max 时的负荷系数 ,无因次 - 塔顶馏出液流量, m2 /sD -塔径 ,m o- 筛孔直径, mm - 液留收缩系数,无因次 T-全塔效率(总板效率) ,无因次 v-雾沫夹带量 - 进料流量, Kmol/h a- 气相能动因数 s- 塔 内 下 降 液 体 的 流 量Kmol/s w- 液流堰长度 , m T-理论塔板数,块 -塔板数 -实际塔板数,块 -筛孔数,个 -操作压强, pa -压强降, pa -进料热状态参数

27、Q-热负荷 kJ/h -回流比 T -板间距 ,m -筛孔中心距, mm l -板上液层高度, m -空塔气速, m/s I-进 D堰与降液管间的水平 a-按开孔区流通面积计的距离 ,m气速, m/s o-降液管底隙高度, mm -塔内上升蒸汽流量,Kmol/h ow-堰上液层高度, mm s-塔内上升蒸汽流量,m 3 /s p-与单板压降相当的液层高 -釜残液流量, Kmol/h度, mmH-有效塔高, m c-无效区宽度, mH fd -降液管泡沫层高度 ,m d-弓形降液管宽度, mh f板压降 ,m s-安全区宽度, my-总相中易挥发组分的摩尔分率尔x-液相中易挥发组分的摩分率结 束

28、 语通过化工原理的课程设计, 使我增长了不少实际的知识, 也在大脑中确立了一个关于化工生产的轮廓。 设计中需要的许多知识都需要我们查阅资料和文献,并要求加以归纳、整理和总结。通过自学及老师的指导,不仅巩固了所学的化工原理知识 , 更极大的拓宽了我们的知识面, 学习到了书本上学不到的东西, 这对于一个学化工的学生来说是十分重要的 , 因为除了理性认识还应具有一定的感性认识。 同时由于设计的需要, 计算机的应用能力得到了长足的进步。 更重要的是通过这种解决设计性的课题, 锻炼了我的逻辑思维能力, 理论结合实际能力, 这对将来的毕业设计及工作无疑将起到重要的用。在这次设计中老师的指导让我找到了一些解决难题的方法,对书本要有一个理解的深度, 而不是单纯的看表面, 再有设计中碰到的许多问题也改变了我思考问题的方法。 在此我还要向在设计中帮助过我的同学致以诚挚的谢意!参考文献1 化工热力学 - 马沛生 -20052 化工物性算图手册3夏清陈常贵化工原理(上)天津大学出版社2006.34夏清陈常贵化工原理(下)天津大学出版社2006.3

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。