VDA6.3过程审核培训教材

VDA6.3过程审核培训教材

《VDA6.3过程审核培训教材》由会员分享,可在线阅读,更多相关《VDA6.3过程审核培训教材(148页珍藏版)》请在装配图网上搜索。

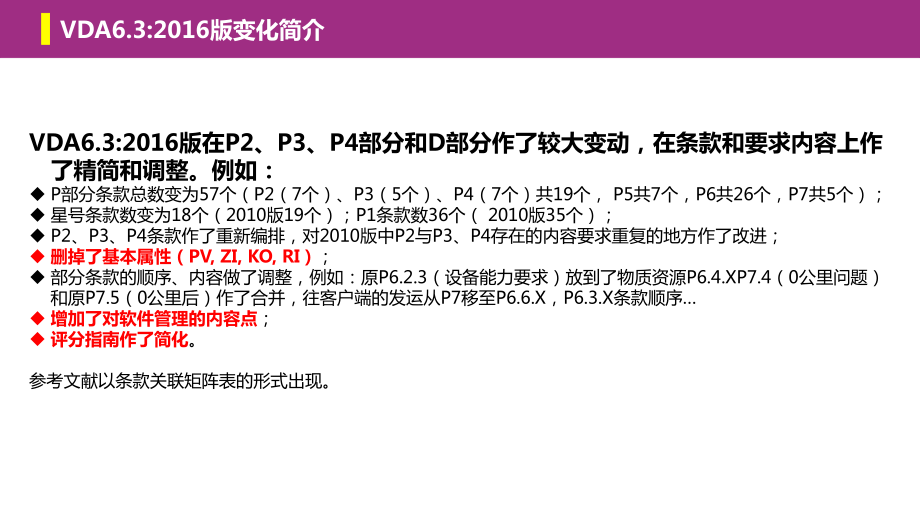

1、VDA6.3:2016版在P2、P3、P4部分和D部分作了较大变动,在条款和要求内容上作了精简和调整。例如:u P部分条款总数变为57个(P2(7个)、P3(5个)、P4(7个)共19个, P5共7个,P6共26个,P7共5个);u 星号条款数变为18个(2010版19个);P1条款数36个( 2010版35个);u P2、P3、P4条款作了重新编排,对2010版中P2与P3、P4存在的内容要求重复的地方作了改进;u 删掉了基本属性(PV, ZI, KO, RI);u 部分条款的顺序、内容做了调整,例如:原P6.2.3(设备能力要求)放到了物质资源P6.4.XP7.4(0公里问题)和原P7.5

2、(0公里后)作了合并,往客户端的发运从P7移至P6.6.X,P6.3.X条款顺序u 增加了对软件管理的内容点;u 评分指南作了简化。参考文献以条款关联矩阵表的形式出现。VDA6.3:2016版变化简介目录 什么是VDA 三类审核的区别 VDA 6.3前言 VDA 6.3简介 VDA 6.3使用说明 过程审核员要求 审核过程 潜力分析(P1) 评价材料产品的过程审核 审核问卷Verband der Verband der AutomobilindustrAutomobilindustrie ie VDA 是什么VDA德国汽车工业联合会德国汽车质量管德国汽车质量管理组织理组织DGQ:德国质量协会:

3、德国质量协会 VDA:德国汽车工业联合会:德国汽车工业联合会VDA-QMC:德国汽车工业联合会:德国汽车工业联合会 质量管理中心质量管理中心 审核的不同类型体系审核体系审核审核涉及: 目标 成本管理 人员的资质 产品责任 任务,能力,责任结果结果: 目标更改 资质培训措施 质量管理体系文件更改 责任的更改过程审核过程审核审核设计过程要求,如: 处理: 手工、机器、机械手 连接:螺钉/螺栓、铆钉、黏合剂结果:结果: 过程改善措施 过程能力比较 产品审核产品审核审核涉及质量特性,如: 技术规范 缺陷特征表 顾客抱怨/投诉/退货结果:结果: 缺陷的识别 评估/QKZ值 改进 返工体系审核体系审核关注

4、焦点:关注焦点:质量管理体系的质量管理体系的有效性有效性确定质量管理体系的质量能力;根据具体的管理体系标准(ISO9001,TS16949,VDA6.1)以及顾客的特殊要求,检查质量管理体系基本程序的充分性、适宜性和有效性过程审核过程审核关注焦点:关注焦点:产品质量和相关产品质量和相关过程的质量能力过程的质量能力针对选择的有质量能力的产品/产品组,检查已策划开发以及生产过程的适用性、合理性。针对产品不能满足要求和/或产品在进一步加工使用过程中可能出现的问题,对其潜在风险开展评价。产品审核产品审核关注焦点:关注焦点:产品质量和相产品质量和相关过程的质量能力关过程的质量能力评价成品或半成品的质量特

5、性根据确定的质量特性评估产品或服务的符合性,确认现有质量保证措施的有效性一旦出现不符合项,则说明生产过程中存在薄弱环节。审核的不同类型前言Preface VDA 6.3:2016技术进步、客户期望和新的生产技术导致在客户和供应商过程的整个链中的需求增加。这不断提出了新的和具有挑战性的质量管理的要求,以确保过程的稳健以及在整个制造和供应链的安全。VDA 6.3过程审核是分析过程的一个重要而很好的方法。通过对项目阶段和支持职能以及现场工艺的实际性能的评价,以评价过程的有效性。VDA 6.3第一版出版于2008,2010年进行了修订。随着2016版,我们已经使用我们的集体经验,以更新并优化。VDA

6、6.3过程审核标准包含审核检查表和评价标准,此外,包括对过程审核员资格和过程审核的准备和实施的要求。以下VDA 6.3过程审核是VDA战略的一部分,“VDA汽车工业质量标准”(VDA6.X卷)。VDA 6认证要求: VDA 6.1 VDA 6.2 VDA 6.4VDA 6.1质量管理体系审核-批量生产VDA 6.2质量管理体系审核-服务VDA 6.4质量管理体系审核-生产设备VDA 6.3VDA 6.5过程审核-批量生产/服务VDA 6.7过程审核-生产设备产品审核QUALITY STANDARDS QUALITY STANDARDS OF THE GERMAN AUTOMOTIVE INDU

7、STRY (VDA 6) OF THE GERMAN AUTOMOTIVE INDUSTRY (VDA 6) 汽车制造商和供应商之间可根据此出版物在审核方面达成一致的协议。VDA 6.X1.0引言Introduction VDA 6.3:2016审核标准VDA 6.3 2010已完全修订。随着2016版,我们已经使用我们的集体经验对其进行更新和优化。过程审核的标准VDA 6.3与其他VDA出版物的相互作用,特别是新零件成熟度保证(MLA)和稳健生产过程(RPP)。在本卷中,对过程特定内容给出了要求,因此,过程审核和体系审核之间的区别是明确的。此外,问卷调查的内容和结构都进行了修订。嵌入式软件产

8、品中的硬件和软件之间的接口已被包括。然而,对于软件开发的其他方法的详细评价是用(Automotive SPICE、CMMI)服务过程审核的内容也进行了修订。计算结果进行了调整。所有的问题都被平等的权衡。通用的方法已被删除。分类系统使用A、B和C及可靠的降级规则,包括*问题进行了保留。在本卷中,对过程审核员资格给出了更加详细的要求。对内部和外部过程审核人员提出了不同的要求。关于本审核标准的审核员资格,重点还考虑到审核的实际执行情况。在可持续发展领域的评价问题,符合社会标准、环境保护和资源保护不包含在问卷调查。对于这些领域有特殊的监测方法,以及法律和规范性指令。然而,如果审核员观察到显著点,这是违

9、反本过程审核标准的要求或有负面影响的产品特性,这些应该被记录在案,并进行评价。VDA其他卷系列和AIAG手册与审核问卷的对应关系在本VDA 6.3后面给出一个对应矩阵。当前的信息和VDA出版物的最新状况可以在VDA QMC网站查到。2.0使用说明Instructions for useVDA 6.3:20162.1 过程审核的定义过程审核是在产品开发周期用以评价过程有效性的方法。过程审核的目的是检查规范要求/过程步骤的一致性。检查到的任何偏差都记录为审核结果用以评估基于产品风险和/或过程的风险。评估必须考虑导致的风险会是什么,如果调查结果显示不符合标准的产品。2.2 过程审核的应用领域顾客 组

10、织 VDA6.3 VDAMLA 定义和设计产品/过程供应商预选:潜在供应商分析产品/过程开发的实现顾客服务(售后)批量生产发包定点SOP报价过程(合同评审)定义和设计产品/过程供应商预选:潜在供应商分析产品/过程开发的实现批量生产顾客服务(售后)P1P1 P2/P3P2/P3P2 P4P2 P4P5 P7P5 P7P5 P7P5 P7X1X2X3X4X5 概念阶段持续量产图:可能使用过程要素2.2 过程审核的应用领域P1: Potential analysis P2: Project management P3: Planning the product- und process develo

11、pment P4: Implementation of the product and process development P5: Supplier management P6: Process analysis / Production P7: Customer support, customer satisfaction, service 对于潜力分析(X1)见章节5。对过程要素P2 到 P4的使用重点是产品开发过程的早期阶段(X2 + X3)。无论是过程要素P2和P3是理想的过程要素分析承包后的规划活动(X2)。过程要素P4可以安排在稍后的时间分析,评价与过程要素按照规划P3活动实施

12、(X3)。如果应用适当,分解的过程要素提供潜在审核活动的可能。应用过程要素P2到P4是用于早期识别的成熟度级别和过程风险,从分包阶段到SOP。2.2 过程审核的应用领域P5到P7的过程要素(X4的)可以应用在SOP,达到VDA MLA成熟度水平RG 6。批量生产过程过程要素元素串行P5到P7(X5的)可以用来定期的监控批量生产过程或支持基于事件的反应过程分析。在产品开发和生产阶段,原则上每个用户/公司将有权使用过程要素要满足他们的需求。2.3 分类过程审核-潜力分析-在供应链中的应用范围产品/过程定义预选供方潜力分析产品/过程开发批量生产顾客服务(售后)SOP授予合同提供过程(合同评审)产品/

13、过程定义预选供方潜力分析产品/过程开发批量生产顾客服务(售后)SOP接收订单发行合同接收订单、发行合同、SOP顾客组织供方组织顾客供方子供方2.4 过程风险识别(风险分析)在过程审核中,各过程对产品的影响是决定性的,因此,评估必须从所涉及的产品风险的角度作出决定。由于这个原因,在这个过程中的潜在风险必须审核准备时(见4.3章节)尽早确定,以便他们可以充分评估过程。使用过程要素6的龟型图的一个例子如下页所示,但该模型可以用于所有的过程要素。过程风险分析方法:乌龟图模型2.4 过程风险识别(风险分析)首先给出了一个描述是什么“输入”被转换成一个“输出”的过程。还应考虑以下问题: 这个过程是如何工作

14、的?工作内容、工作流程、方法、过程、指南-见问卷6.2)。 什么职能/区域/人员支持这一过程?(人力资源、产能、能力、权限、资格等资源-见问卷6.3)。 采用什么手段来实施这个过程?(如机器、工具、测试设备、设施等设备的材料来源,见问卷6.4)。 过程的有效性如何?(有效性、性能指标、效率、避免浪费、过程变差减少-见问卷6.5)。在第二阶段,这些问题所产生的潜在风险是确定的。这些潜在的风险,必须在审核中被询问和评价。确保合理的将风险最小化。审核员或审核组应利用他们的知识来识别潜在的可能影响产品质量的产品和过程的风险。这使得专注于特定的点和/或限制审核范围。接触面有很大的影响。接触面不足或不正确

15、可以通过(变更管理)。3.0过程审核的要求Requirements for Process Auditors Requirements for Process Auditors VDA 6.3:20163.1 审核员资格审核员资格是实现审核目标的先决条件。审核结果和可比性受到审核员资格的影响。除最低要求外,各组织确定其审核员的资格。该组织确定和文件化的审核员评估的程序,包括审核人员资格的批准,维护和改进(例如观察在审核时/批准和见证审核)。3.1 审核员资格专业知识: 良好的质量工具和方法方面的知识(如:审核过程、FMEA、8D方法、PPF、SPC、FTA等); 顾客特殊要求相关的知识; 管理

16、体系要求相关的知识(如:ISO/TS 16949、DIN EN ISO 9001、VDA 6.1); 产品和过程的专业培训。专业培训的证据: 成功的参与VDA 6.3培训(知识考试及格)。专业经验: 至少3年的工作经验(2年专业经验,公司培训期间可以考虑),制造业企业最好在汽车行业,包括至少一年的质量管理经验。3.1.1内部审核员3.1 审核员资格专业知识: 杰出质量工具和方法方面的知识(如:审核过程、FMEA、8D方法、PPF、SPC、FTA等); 审核员资格(谈判、冲突管理、审核程序)、顾客特殊要求相关的知识; 管理体系要求相关的知识(如:ISO/TS 16949、DIN EN ISO 9

17、001、VDA 6.1); 产品和过程的专业培训。专业培训的证据: 审核员资格满足EN ISO 19011(例如VDA6.3基本合格,第一/二方审核员的DIN EN ISO 9001、ISO/TS 16949或VDA 6.1)。专业经验: 至少5年的工作经验(3年专业经验,公司培训期间,可以考虑在此基础上),在制造企业最好在汽车行业,包括至少一年的质量管理经验; 成功的参与(知识测试及格),在VDA 6.3培训通过VDA QMC或其授权进行的。3.1.2供应商审核员3.1 审核员资格专业知识: 杰出质量工具和方法方面的知识(如:审核过程、FMEA、8D方法、PPF、SPC、FTA、SWOT、D

18、OE等); 审核员资格(谈判、冲突管理、审核程序); 顾客特殊要求相关的知识; 管理体系要求相关的知识(如:ISO/TS 16949、DIN EN ISO 9001、VDA 6.1); 产品和过程的专业培训。专业培训的证据: 审核员资格满足EN ISO 19011(例如VDA6.3基本合格,第一/二方审核员的DIN EN ISO 9001、ISO/TS 16949或VDA 6.1); 成功的参与(资格证书知识测试及格),在VDA 6.3培训通过VDA QMC或其授权进行的。专业经验: 至少5年的工作经验(3年专业经验,公司培训期间可以考虑),制造业企业最好在汽车行业,其中至少有两年以上质量管理

19、经验。3.1.3独立审核员的审核独立的外部审核人员,第三方组织并为组织进行审核服务。3.2 审核员行为守则 过程审核员必须使用他们的专业技能和判断,同时尊重法律,坚持诚实和正直的原则。 过程审核员必须不断发展他们的专业知识。他们保持他们的知识和技能方面的审核程序、质量管理体系、产品、过程以及专业化的方法、程序和相关标准。他们必须了解产品的质量要求,以及具体的过程风险和可能对制造产品的影响。 过程审核员必须始终以不危及他们自己组织的形象和声誉的方式行事。 过程审核员不能接受分配给他们带来利益冲突的任务。 过程审核员不能接受因为缺乏知识而不能正确执行的任务。 过程审核员必须为他们通过专业活动获得的

20、信息进行保密,除非是法律允许披露。 过程审核员在审核过程中应保证公平和诚实,不得使用不公平或不诚实以自己或他人过程中获得的信息。 审核员保护职业声誉和地位。4.0审核过程Audit process Audit process VDA 6.3:2016审核过程 内部和外部审核的程序跟踪 和关闭结果展示评价实施准备审核委托审核计划Audit process 审核审核计划计划输入过程阶段输出审核要求时间框架审核员配置更新的审核计划以往积累的经验根据审核要求编制审核计划审核计划4.1 审核计划根据审核要求建立审核计划当新的要求出现时滚动调整审核计划审核审核程序程序输入过程阶段输出审核原因审核计划与委托

21、方沟通,确定初始状况 审核委托4.2 审核委托澄清与客户的初步情况起草审核委托4.3 审核准备审核审核程序程序输入过程阶段输出审核委托过程文件确定审核小组审核小组确定审核小组与组织协调审核计划,制定审核检查表收集资料确定过程和审核重点审核审核程序程序输入过程阶段输出 被评审的组织现场 审核计划 审核组 具体的审核检查表审核启动会议,对审核目的和时间安排进行沟通 更新的审核计划 联系人4.4 审核实施审核启动会议,对审核目的和时间安排进行沟通如果审核发现关键问题,立即采取行动根据审核计划,使用检查表进行审核审核审核程序程序输入过程阶段输出审核中的发现审核模板检查表中的各个具体问题根据评价方案开展

22、评价 审核中的发现 定量评价4.5 评价根据计划和评价依据进行评价审核后续的决定审核审核程序程序输入过程阶段输出审核发现审核评价审核中文件注释进行最后的讨论 根据审核委托编制的审核报告 质量能力有关的结果和发现 必要时觉得的跟踪审核4.6 结果展示进行最后的讨论发布审核报告编制审核报告审核审核程序程序输入过程阶段输出发布的审核报告审核组织指定纠正措施的完成日期和责任人 针对问题原因的改善计划、时间要求和责任人4.7 跟踪和关闭审核组织指定纠正措施的完成日期和责任人有效性检查和关闭审核组长检查纠正措施的合理性、澄清任何不一致5.0潜在分析(P1)Potential Analysis (P1) P

23、otential Analysis (P1) VDA 6.3:20165.1 潜在分析的概念-Definition of Potential Analysis 潜在分析是用来评估新的供应商(竞争者)。对于现有的供应商的潜力分析可以在新的地点使用,引进新技术或新产品。估计是由潜在的,以满足所有的产品要求和相应的过程要求。分析考虑到供应商的经验和技能的开发和制造所要求的产品的范围和他们的能力,以满足客户的产品和过程实施的具体要求。评估是基于现有的产品的过程(如有必要,竞争对手的产品)。其结果可以被用来作为奖励决定的依据。给出了一个潜在合同供应商质量能力的考虑。潜在分析也可以独立应用于一个项目当供应

24、商变更或搬迁。作为批量生产的零件(完成产品开发阶段),过程要素P2到P4的过程开发的相关问题可用于评估。5.2 要求 - Requirements 在询价和报价阶段客户和申请人之间,由于没有合同关系的存在,应该有关于保密和访问权限订立的协议。5.3 准备 - Preparation潜力分析准备获得信息是特别重要的。除了客户自身的研究,获取信息的重要手段之一就是要求供应商提供一个自我评估(见章节第10.1)。5.4 潜力分析操作顺序 - Operational sequence of a potential analysis 下图示出了潜力分析的操作顺序。P1的分析评价问题从过程要素P2到P7选

25、择的。问题的看法在7.1节中给出。如果供应商是内部的, 这一过程的分析可以通过进行一个类似的产品和/或组件生产的其他制造商/客户。 该分析是通过使用 VDA 6.3 潜在的分析评估的问卷调查表并在必要时使用更多的专业信息。潜在分析需要一个独立的评估,因为这里不适合以百分比的形式,更在“合适”或“不合适”决定。明确初始情况,限制合同要求供应商自我评估和定级编辑问卷调查模块指定审核小组现场访问风险评估明确需要的资质资源授予合同未知的供应商未知设备未知的技术向供应商反馈(要求任何必要的额外信息)利用知识库创建问卷(产品和过程的要求或规范)审核组应由以下领域的专家组成: 质量 开发 采购 物流 基于类

26、似的过程或产品的过程评价(其他客户)报告陈述结果预定推荐否决明确内部资源的提供(客户)如参与供应商开发计划明确提供外部资源(供应商)必要的资源,作为在提名文件中必要的补充(如必要的基础设施建设)审核员责任结束5.5 潜力分析评估 - Evaluation of a potential analysis 评估每一个问题,以评估要求的符合性和所涉及的风险。如果问题不回答(如适用),必须说明原因。最多3个问题可能被标记n.a.的应该注意的是结果的可比性和其他各方相互接受审核结果可能不再适用。评估标记,使用“红色”、“黄色”或“绿色”的(见下文)红绿灯系统。单个问题的评估问题的要求没有被满足问题的要求

27、部分被满足问题的要求被满足如果一个问题被标记为“红色”或“黄色”,必须说明理由。如果一个问题的要求没有得到满足,假定在授予合同的情况下仍然不能满足在SOP的要求,相应的问题应该被标红。5.5 潜力分析评估 - Evaluation of a potential analysis 在一个整体分类中添加每个问题的标记(见下面)。分类基于问卷调查的评估黄色红色禁止的供应商超过14个1个或更多有条件批准的供应商最多14个不能有完全批准的供应商最多7个不能有5.5 潜力分析评估 - Evaluation of a potential analysis 结果解释:绿色:完全批准的潜在供应商顾客在组件或产品

28、组授予项目合同(提名),不受限制。黄色:有条件批准的供应商供应商能够满足客户对产品范围的要求,并在授予合同时可以考虑。视条件给予合同。在某些情况下,供应商需要客户的支持来实现项目的要求。在某些条件下,一个有限的批准合同可能会给予(quantity reduction, smaller series.)。可能授予的条件: 以尽量减少风险可能的条件: 限定数量的限制(小规模生产) 对定义的产品的限制 对整体询价数量的限制 (潜在)供应商收到试用期的试用订单 (潜在的)供应商包括在供应商开发计划 供应商开发团队的特别支持,认真监测项目的进展。注:必须在有关质量和采购部门之间指定条件。5.5 潜力分析

29、评估 - Evaluation of a potential analysis 红色:(潜在的)供应商是被禁止的不可能在组件或产品上授予其项目。积极评价的潜在分析(“绿色”,“黄色”)不一定授予合同。否定评价的潜在分析(“红色”)不会授予合同。5.6 合同授予后的后续活动 - Follow-up activities after contract award 潜力分析的结果作为输入,当策划方法或方法应用程序的选择时(e.g. Process audit for release of location, VDA-RGA)。VDA RGA:Ensuring maturity for new par

30、ts验证质量能力及批量生产的条件,尽管PPA过程对应客户范围。为了达到过程审核的结果,可以同时进行过程放行。6.0针对物质类产品的过程审核的评价Evaluating a process audit for material productsEvaluating a process audit for material productsVDA 6.3:20166.1 对各问题的评价 - Evaluation of the individual questions针对每个提问,应根据有效满足相关的要求以及存在风险的情况,开展具体的评价。每个提问的评分可以是0 分,4 分,6 分,8 分或10 分,

31、在这里,证实了的、对要求的落实情况被作为打分依据。Points分值Assessment of compliance with the requirements符合要求的评价10Full compliance with requirements完全符合要求8Requirements mainly+ fulfilled; minor deviations要求基本上+得到落实;只有轻微的不符合情况6Requirements partially fulfilled; significant deviations要求部分得到落实;存在明显不符合情况4Requirements inadequately f

32、ulfilled; major deviations要求落实不够;存在严重不符合情况 0Requirements not fulfilled要求没有得到落实+所谓“基本上”,是指超过大约四分之三的所有相关要求在实际应用中都被证实得到了有效的落实,并且不存在任何特定的风险。6.1 对各问题的评价 - Evaluation of the individual questions下表说明了对问题的评价的适当的评分标准:评分产品风险过程风险与质量管理体系的相关性10产品没有任何缺陷,满足技术要求满足涵盖产品和过程的技术要求/技术规范记录显示在生产实践中落实了质量管理体系达到了目标要求8产品有投诉:不影

33、响功能、使用或进一步的加工作业,需要加以改进生产过程存在轻微问题过程存在薄弱环节,但被及时发现和排出个别方面的要求/结果的记录存在漏洞要求对个别测试/检验要求或生产参数落实整改在个别情况下,为满足目标要求评分产品风险过程风险与质量管理体系的相关性6产品有投诉:不影响功能,但缺陷会导致使用时和/或进一步加工作业时发生问题(重要特性)的过程能力未达到要求缺陷需要在后续的过程中进行返工缺陷通过监控得到发现,不合格项必须被可靠地剔除,需要离线返工产品的生产过程不可靠但重要特性仍然满足技术规范的要求重要特性未得到系统地监控需要采取挑选措施需要返工零件存在受损坏的风险整个材料流转过程存在问题用于发现缺陷的

34、检验和测量设备不适用员工对缺陷了解不充分未自始至终按要求落实质量管理体系未正确地开展过程控制措施的有效性未得到检查未向管理层提供足够的数据信息达到了公司目标,但与内部目标存在严重偏差6.1 对各问题的评价 - Evaluation of the individual questions6.1 对各问题的评价 - Evaluation of the individual questions评分产品风险过程风险与质量管理体系的相关性4产品有投诉:缺陷影响功能,导致使用受到限制并且在进一步加工时存在重大的负面影响(特殊特性)约定的过程能力未达到缺陷严重地增加过程难度不能确保缺陷在后续过程中得到发现、

35、挑选或返工高报废率/或需要开展大量的离线返工产品的生产过程不可靠重要特性部分超出公差要求特殊特性未得到系统地监控需要采取挑选措施需要返工零件存在受损坏的风险零部件混料/错误装配导致过程问题用于发现特性偏差的检验和测量设备不适用员工对缺陷了解不充分没有定义生产参数/检验要求未导入改进计划未证实改进计划的有效性与公司或内部目标存在严重的偏差未充分满足关键特性要求6.1 对各问题的评价 - Evaluation of the individual questions评分产品风险过程风险与质量管理体系的相关性0产品有投诉:功能得不到满足,产品使用受到显著地限制,顾客对其不能进行进一步的加工缺陷在后续过

36、程中不能得到发现、挑选或返工会出现拒收或者现场退货产品在使用时可能对用户构成危险机器、设施和/或工装不适用、不完整或完全不到位不能可靠地达到与顾客有关的特性的要求没有检查、检验和测量设施用于监控与顾客有关的特性零部件的搬运过程会损害与顾客有关的特性内部零部件混料或发货时混料限制顾客的进一步加工没有为人员提供必要的资质培训未充分满足要求导致在顾客那里出现功能故障审核员可能需要立即采取行动,这取决于发现结果的风险。6.1 对各问题的评价 - Evaluation of the individual questions如果一个问题没有回答(NA),必须说明理由。每个评价的过程要素、子要素或过程步骤至

37、少有2/3的问题必须回答。为保证可比性,VDA 6.3过程要素在整个问题中清单应全面覆盖。如果有不符合是以前的审核的重复发生的,对纠正措施的实施缺乏也可以看做一种偏差:例如:“原因分析”、“措施实施”、“满足客户需求”。涉及特殊产品和过程风险的问题(*问题):在这个过程中的要素,包括产品和过重要殊风险的问题都是由一个星号(*)识别。在*问题的具体风险已考虑到分类规则。与其他的问题进行类似的评价,这意味着,*问题并不比其他问题更严厉的评估。6.2 评价和降级规则 - Detailed Evaluation and Downgrading Rules Detailed Evaluation and

38、 Downgrading Rules 评价要素包括过程元素和P6各个过程步骤子要素。过程要素EPn过程要素(P2,P3,P7)的计算公式为:有关问题的总得分有关问题的总的可能的得分EPn % = 例外:当一个以上的结果是在过程要素P3、P4和P6的问题,一个问题可以给出几个结果。在这种情况下,问题的所有结果的算术平均值必须先计算。在计算后,平均值应保留两个小数点。当计算过程要素的符合性时,这些平均值是用来代替“总分”的。对于每一个问题,只有10分可以被授予为总数可能的分值的数量,无论每一个问题的结果的数量。6.2 评价和降级规则 - Detailed Evaluation and Downgr

39、ading Rules Detailed Evaluation and Downgrading Rules P6子要素P6过程中要素包括以下子要素的评价:ERU1R Process Input ERU2R Process management ERU3R Personnel resources ERU4R Material resources ERU5R Efficiency ERU6R Process Output ERU7R Transport, Handling of parts 子要素的计算以相同的方式进行,作为使用例外的过程要素:给定的一个问题有一个以上的结果。在P6的子要素相关问题

40、的总得分在P6的子要素相关问题的可能的总分EUn % = 6.2 评价和降级规则 - Detailed Evaluation and Downgrading Rules Detailed Evaluation and Downgrading Rules 每个过程步骤P6的问题是用于每个过程步骤的评价。从P6的所有问题都可以在每一过程步骤的回答。每一个过程步骤的符合性水平可以计算如下:P6过程问题总得分对于这个过程步骤的P6所有问题的总分En % =降级规则的应用这些结果(过程要素、P6子要素或过程步骤)在降级规则考虑,但不作为中间结果来计算整体结果的百分比。6.3 总符合水平 - Overal

41、l Level of Compliance Overall Level of Compliance Process elements for material products Project Management (P2) EP2 Planning the product and process development (P3) EP3Implementation of the product and process development (P4) EP4Supplier Management (P5) EP5Process analysis / production (P6) EP6Cu

42、stomer care, customer satisfaction, service (P7) EP7过程审核的总的符合性EG计算如下:Total points from all evaluated questions from ERP2R, ERP3R, ERP4R ,ERP5 R,ERP6R und ERP7 Total of all possible points from these questions EG % =6.3 总符合水平 - Overall Level of Compliance Overall Level of Compliance 对过程要素P3和P4独立进行评估针

43、对产品开发(EP3产品)或工艺开发(EP4过程)。为所有过程要素的整体结果的计算(如P2 到 P7)使用P3或P4段各自问题的平均值。将规则应用到整个过程要素的P3或P4(产品和过程开发联合评估)。如果在审核过程中使用个别过程要素的问卷,仅基于评价的过程要素计算结果。在审计报告中必须明确使用的过程要素。Example P5/P6/P7: 如果使用过程要素P5、P6、P7进行评估(例如批量生产审核)结果计算如下:EG(P5P6P7) % =Total points awarded for all evaluated questions from ERP5 R,ERP6R and ERP7 Sum

44、 of all possible points from these questions UExample P4: 如果只对P4评价(例如:在将项目移交给批量生产的时间进行审核),计算结果如下:ERG(P4) % = Total number of points awarded for all evaluated questions from P4 (ERP4R)Sum of all possible points from these questions 指定EG(P5P6P7)和EG(P4)是用来更容易的进行过程要素的评价。6.3 总符合水平 - Overall Level of Comp

45、liance Overall Level of Compliance 总符合性水平:Classification Level of achievement ERG R% Description of the classification A AEG or EG(Pn) 90 Quality capable B B80 EG or EG(Pn) 90 Conditionally quality capable C CEG or EG(Pn) 80 Not quality capable 部分审核的符合性水平:对部分审核的符合性进行分类,并计算出的符合性(如EG(P5P6P7)和EG(P4))是相

46、对于基准以上(至少80%“B”的有条件的质量或至少90%质量能力)。降级规则:使用以下降级并记录在审核报告:6.3 总符合水平 - Overall Level of Compliance Overall Level of Compliance 从A降级到B的原因,即使EG or EG(Pn) 90% 至少一个过程要素(P2 到 P7)或过程步骤的符合性水平(E1到 EN)EG or EG(Pn) or En from 80%。 在一个P6子要素的符合性水平是小于80%。 至少有一个*问题被评为4分。 至少有一个问题,过程审核是0分。 降级到C的原因,即使EG or EG(Pn) 80% 至少一

47、个过程要素(P2 到 P7)或过程步骤的符合性水平(E1到 EN)EG or EG(Pn) or En from 70%。 至少P6的一个子要素EU1 到 EU7 的符合性水平 70%。 至少有一个*问题被评为0分。总的结果保留到最近的百分比(不保留小数点)。同样,当应用降级规则(过程要素、子要素或过程步骤),单独计算结果EPN,EUN被舍入到最接近的百分点。6.4 产品组的评价 - Evaluation of Product Groups Evaluation of Product Groups 如果需要,质量能力的整体评价可以分解为产品组和各过程阶段。本程序主要用于汽车制造商用于对其供应商

48、的质量能力进行分类。以这种方式进行供应商评价,他们的质量能力仅限于产品组。这构成了未来授予合同的先决条件的一部分。Product group 产品组Possible process stages 可能的过程阶段Pressed & stamped parts 压铸 & 冲压零件Stamping; drawing; forming Galvanic plating 电镀Painting 喷涂Plastic injection mouldings 塑料注射成型Plastic moulding 塑料成型Painting 喷涂Control devices 控制设备Fitting components

49、装配部件Soldering 焊接Assembly 装配Functional check 功能检查注:为了评价过程步骤,额外的过程要求是从知识库中生成的(见10.2章节)。利用评价矩阵(见章节9:评价形式和概述)将相关的过程阶段分配给将要评价的产品组。VDA6.3审核报告10.2 Knowledge Database 6.4 产品组的评价 - Evaluation of Product Groups Evaluation of Product Groups 每个产品组的总体符合EG(PGn)的计算如下:EG(PGn) % =Sum of the points obtained+ from the

50、 P6 questions for the process steps of the product group PGn Sum of the possible points+ obtained from the P6 questions for the process steps of the product group PGn Explanations of points obtained and possible points see chapter 6.2 .: special case. “得分”和“可能的得分”的解释见第6.2章的案例。当评估产品组时,降级规则同样适用。6.5 问卷

51、的使用 - Using the questionnaire Using the questionnaire (Process elements P2 to P7) (Process elements P2 to P7) 问卷是审核人员的主要工具之一。根据产品生命周期的阶段(见2.1章节),审核员选择审核的相关过程要素。可以添加额外的要求,取决于产品/过程中确定的风险的识别。这些问题可以用于过程,无论是对材料产品和辅助材料。问卷结构:过程元素的问题结构如下: 问题 有关评价的最低要求 可能的示例在必要时应在产品/过程特性的基础上选择相关的实例,并在必要时进行扩展、分析和评价。评价是基于“最低要求

52、/相关的评价”列表中的问题,而不是“可能的示例”列表中的问题。审核员的审核由两个相互独立的活动组成(如下图所示):6.5 问卷的使用 - Using the questionnaire Using the questionnaire (Process elements P2 to P7) (Process elements P2 to P7) 审核员询问开放式的问题,以评价符合要求。在准备审核中要考虑确定的风险。审核员使用封闭式的问题,以便基于审核发现进行绩效评价。封闭式问题回答Yes / No审核员/审核组开放式问题 1开放式问题 2开放式问题 3开放式问题 4审核员现场对话评价的问题审核员

53、进行评价审核的问题在现场开放式问题图:审核金字塔过程要素的P3和P4可以同时进行审核或分别进行评估,当评价产品策划、实施和过程策划/实施时。这取决于被审核的组织。6.5 问卷的使用 - Using the questionnaire Using the questionnaire (Process elements P2 to P7) (Process elements P2 to P7) 如果过程要素P6“批量生产”需要分解成过程步骤,每一步都必须详述并分别评价。另外,VDA 6.3在本书中列出的问题,建议创建一个知识库来存储与各产品和过程相关的风险的信息。存储在数据库中的经验可用于对评价所

54、列出的要求进行附加的使用。基于第2.4节中描述的风险分析,确定的风险必须与调查问卷相一致,并纳入现有的问题。如果任何项目不能在逻辑上被分配到一个现有的问题,可以进一步添加问题。然而,这意味着,结果将不再一定是可比的。在这种情况下,评估矩阵将需要改变。还必须在审计报告的封面上作一个说明,指出这一实际情况。7.0问卷QuestionnaireQuestionnaireVDA 6.3:20167.1 潜力分析问卷 - Overview Questionnaire潜力分析Potential Analysis* 零件运输操作Transport Handling of Parts P2项目管理2.1是否建

55、立项目管理及项目组织机构?X 2.2是否为落实项目而规划了所有必要的资源,这些资源是否已经到位,并且体现了变更情况?X2.3是否编制项目计划,并且与顾客协调一致?X2.4是否在项目中实施先期质量策划,并对其符合性进行监控?X2.5* * 项目所涉及的采购事项是否得以实施,并对其符合性加以监控?X2.6* *项目组织机构是否可以在项目进行过程中提供可靠的变更管理?X2.7是否建立事态升级程序,该程序是否得到有效的执行?X潜力分析Potential Analysis* 零件运输操作Transport Handling of Parts P3产品和过程开发的策划3.1针对产品和过程的具体要求是否已明

56、确?X 3.2*在产品和过程要求已明确的基础上,是否对制造可行性进行跨部门分析?X3.3是否具有产品和过程开发事项的详细计划?3.4顾客支持/顾客满意/顾客服务方面的事项是否具有相应计划?3.5是否对产品和过程开发所需的资源进行策划?7.1 潜力分析问卷 - Overview Questionnaire潜力分析Potential Analysis* 零件运输操作Transport Handling of Parts P4产品和过程开发的实现4.1*产品和过程开发计划中确定的事项是否得到落实?X 4.2人力资源是否到位并且具备资质,以确保量产启动?4.3物质资源是否到位并且适用,以确保量产启动?

57、X4.4*产品和过程开发是否具有所要求的认可批准?X4.5是否基于产品和过程开发制定生产和检验规范并加以实施?4.6是否在量产条件下开展了效能测试,以便获得批量生产批准/放行?4.7*是否对项目从开发移交至批量生产开展了控制管理?7.1 潜力分析问卷 - Overview Questionnaire潜力分析Potential Analysis* 零件运输操作Transport Handling of Parts P5供应商管理5.1是否只和获得批准/放行且具备质量能力的供方开展合作?X 5.2在供应链中是否考虑到顾客要求?X5.3是否与供方就供货绩效约定目标,并且加以落实?5.4*针对采购的产

58、品和服务,是否获得了必要的批准/放行?X5.5*针对采购的产品和服务,约定的质量是否得到保障? X5.6是否对进厂的货物进行适当的搬运和储存?X5.7针对各具体的任务,相关的人员是否具备资质,是否定义了责权关系?7.1 潜力分析问卷 - Overview Questionnaire潜力分析Potential Analysis* 零件运输操作Transport Handling of Parts P6过程分析/生产6.1过程输入什么什么?过程输入6.1.1是否从开发向批量生产进行了项目移交,并确保了可靠的量产启动?X 6.1.2来料是否在约定的时间按所需数量/生产批次大小被送至正确的地点/工位?

59、X6.1.3是否对来料进行适当的仓储,所使用的运输工具/包装设备是否适合来料的特殊特性?X6.1.4必要的标识/记录/放行是否具备,并且适当地体现在来料上?X6.1.5*在量产过程中,是否对产品或过程的变更开展跟踪和记录?7.1 潜力分析问卷 - Overview Questionnaire潜力分析Potential Analysis* 零件运输操作Transport Handling of Parts P6过程分析/生产6.2所有的生产过程都控制吗?(过程管理)6.2.1生产控制计划里的要求是否完整,并且得到有效实施?X 6.2.2*对生产操作是否重新进行批准/放行?X6.2.3*特殊特性在

60、生产中是否进行控制管理?X6.2.4*对未批准放行件和/或缺陷件是否进行管控?XX6.2.5是否确保材料/零部件在流转的过程中不发生混合/弄错?X7.1 潜力分析问卷 - Overview Questionnaire潜力分析Potential Analysis* 零件运输操作Transport Handling of Parts P6过程分析/生产6.3过程支持 / 人力资源6.3.1*员工是否能胜任被委派的工作?X 6.3.2员工是否清楚被委以的产品和过程质量监控的职责和权限?6.3.3是否具备必要的人力资源?X7.1 潜力分析问卷 - Overview Questionnaire潜力分析P

61、otential Analysis* 零件运输操作Transport Handling of Parts P6过程分析/生产6.4用什么方法来实现这个过程?(物质资源)6.4.1*使用的生产设备是否可以满足顾客对产品的特定要求?X 6.4.2生产设备/工具的维护保养是否受控?X6.4.3*通过使用的测量和检验装置,是否能够有效地监控质量要求?X6.4.4加工工位以及检验工位是否满足具体的要求?X6.4.5是否根据要求,正确的存放工具、装置和检验工具?7.1 潜力分析问卷 - Overview Questionnaire潜力分析Potential Analysis* 零件运输操作Transpor

62、t Handling of Parts P6过程分析/生产6.5过程输出效果如何?有效性、效率、避免浪费6.5.1是否为制造过程设定目标要求?6.5.2对收集的质量和过程数据是否可以开展评价?6.5.3一旦与产品和过程要求不符,是否对原因进行分析,并且检验整改措施的有效性?X6.5.4对过程和产品是否定期开展审核?X7.1 潜力分析问卷 - Overview Questionnaire潜力分析Potential Analysis* 零件运输操作Transport Handling of Parts P6过程分析/生产6.6过程应取得怎样的成果?(过程结果/输出)6.6.1产量/生产批量是否是根

63、据需要确定的,并且有目的地运往下道工序? X6.6.2是否根据要求对产品/零部件进行适当仓储,所使用的运输设备/包装方式是否与产品/零部件的特殊特性相互适应?XX6.6.3是否对必要的记录和放行进行文件记录?X6.6.4*成品的交付方面是否满足顾客要求?X7.1 潜力分析问卷 - Overview Questionnaire潜力分析Potential Analysis* 零件运输操作Transport Handling of Parts P7顾客关怀/顾客满意/服务7.1质量管理体系、产品和过程方面的要求是否得到满足?X 7.2是否对顾客关怀提供了必要的保障?X7.3*是否保障了供货?X7.4

64、*针对投诉是否开展了失效分析,并且有效地落实了纠正措施?X7.5针对各具体的任务,相关的人员是否具备资质,是否定义了责权关系?7.1 潜力分析问卷 - Overview Questionnaire注释:7.1 潜力分析问卷 - Overview Questionnaire突出标记表示:*问题*必须通过问卷调查进行审核,在分析框架内最少的问题。7.2 项目管理 - Project management (P2)条款过程要素最低要求实施示例P2.1是否建立项目管理及项目组织机构? 具有项目管理流程。 详细规定项目组织机构,并定义联络窗口。 确定项目负责人及小组成员的职责和权限。 项目小组成员有资质

65、来执行项目任务。 项目组织机构能满足顾客要求。 供方被纳入项目管理。 确定项目负责人/项目小组专业人员的角色、任务、能力以及职责 涉及多个地点的项目协调与接口 项目组织机构图- 项目小组的组成 资质验证- 顾客对项目管理的特殊要求条款过程要素最低要求实施示例P2.2是否为落实项目而规划了所有必要的资源,这些资源是否已经到位,并且体现了变更情况? 资源规划应在项目合同的基础上考虑到顾客要求。 制定并落实项目成员规划。必须考虑员工的工作负荷。 当发生变更(时间、开发规模.)时,对资源规划开展复核,必要时加以调整。这既适用于由顾客发起的变更,也适用于内部变更以及由供方发起的变更。 在资源规划中,要特

66、别留意关键路径。 针对人员和设备(例如测试和实验室设备等)方面必要的项目预算,进行了规划并审批通过。 项目组织机构(与顾客接口)的变更必须进行通报。 资源规划的证据(兼顾了其他项目) 设备资源规划(例如,测试平台)7.2 项目管理 - Project management (P2)7.2 项目管理 - Project management (P2)条款过程要素最低要求实施示例P2.3是否编制项目计划,并且与顾客协调一致? 项目计划满足顾客的具体要求。 所有内部里程碑以及顾客里程碑都被完整地纳入项目计划。 在项目计划中所定义的里程碑时刻开展评审,以确认所有计划的事项都得到实施,相对应的成熟度等级得到落实。 产品如有特殊的法规方面的认证/批准要求,那么该认证/批准程序要包括在项目策划中。 要确保内部对于项目计划变更的联络沟通。对于影响到顾客的项目计划变更,要同顾客协商沟通并达成一致。 关键路径产生于项目计划,并顾及到关键的零件范围。 项目计划必须包括产品质量先期策划的事项。可以从项目计划生成单独的计划。这些计划必须考虑原型件和试生产。 项目计划必须包括产品和过程开发的具体事项。可以从项目计

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。