华中世纪星数控铣床说明书

华中世纪星数控铣床说明书

《华中世纪星数控铣床说明书》由会员分享,可在线阅读,更多相关《华中世纪星数控铣床说明书(47页珍藏版)》请在装配图网上搜索。

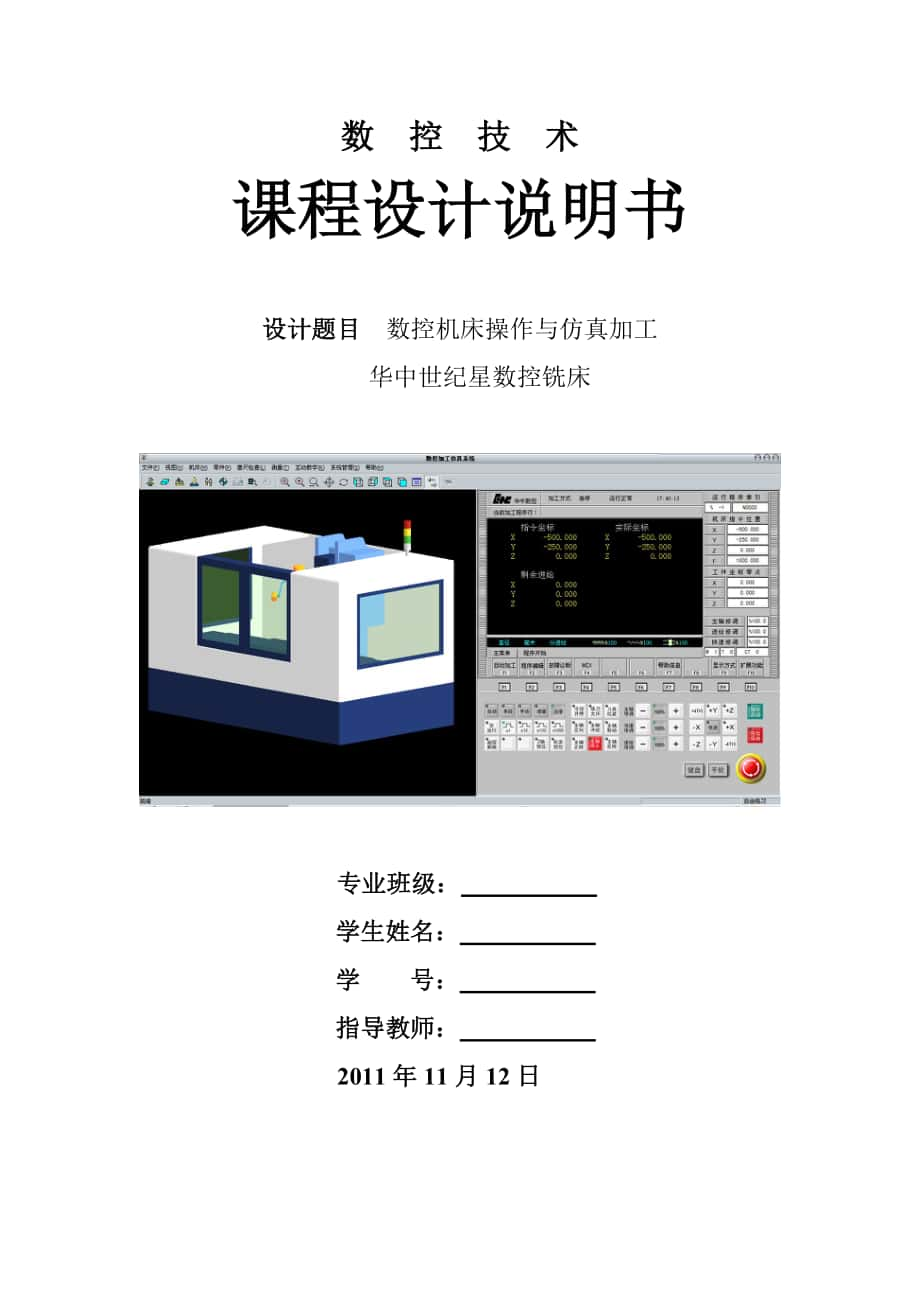

1、数 控 技 术课程设计说明书设计题目 数控机床操作与仿真加工华中世纪星数控铣床专业班级: 学生姓名: 学 号: 指导教师: 2011年11月12日目录序言31型腔的加工31.1零件图的分析31.1.1表面粗糙度31.1.2表面粗糙度31.2零件工艺分析及确定工艺路线,选择数控机床设备51.2.1确定装夹方案,定位基准,编程原点,加工起点,换刀点51.2.2制定加工方案及加工路线51.2.3刀具的选用51.2.4确定加工参数51.2.5制定加工工艺卡片51.3编制加工程序51.4使用仿真软件进行仿真加工61.4.1选择机床61.4.2定义毛坯61.4.3安放夹具81.4.4放置零件91.4.5激

2、活机床并车床回零101.4.6对刀并设置长度补偿111.4.7设置工件坐标系151.4.8导入程序并自动加工162凸台沟槽的数控铣削编程加工182.1零件图的分析182.1.1零件图样182.1.2表面粗糙度182.2零件工艺分析及确定工艺路线,选择数控机床设备182.2.1确定装夹方案,定位基准,编程原点,加工起点,换刀点182.2.2制定加工方案及加工路线182.2.3刀具的选用182.2.4确定加工参数192.2.5制定加工工艺卡片192.3编制加工程序192.4使用仿真软件进行仿真加工192.4.1选择机床192.4.2定义毛坯202.4.3安放夹具212.4.4放置零件222.4.5

3、选择刀具232.4.6激活机床并车床回零242.4.7对刀并设置长度补偿242.4.8设置刀具偏置282.4.9导入程序并自动加工293字母的数控铣削编程加工313.1零件图的分析313.1.1零件图样313.1.2精度分析313.1.3表面粗糙度313.2零件工艺分析及确定工艺路线,选择数控机床设备313.2.1确定装夹方案,定位基准,编程原点,加工起点,换刀点313.2.2制定加工方案及加工路线313.2.3刀具的选用313.2.4确定加工参数313.2.5坐标值计算323.2.6制定加工工艺卡片323.3编制加工程序323.4使用仿真软件进行仿真加工333.4.1选择机床333.4.2定

4、义毛坯333.4.3安放夹具343.4.4安放零件353.4.5选择刀具363.4.6激活机床373.4.7对刀并设置长度补偿373.4.8设置刀具偏置413.4.9导入程序并自动加工42参考文献44序言数控技术课程设计实习是高等本科机械专业中重要的一个实践环节。是在学生学完技术基础课和专业课进行的。是培养学生理论联系实际、解决生产实际问题能力的重要步骤。通过对数控机床加工程序的编制,使学生综合运用所学知识,进行一次数控技术的实践性训练。从而培养学生具有加工编程能力,初步设计计算能力以及分析和处理生产中所遇到的数控技术方面技术问题的能力。由于能力有限,设计尚有许多不足之处,希望老师给予指教。1

5、型腔的加工1.1零件图的分析1.1.1零件图样图1- 1加工零件如上图,是一个槽形零件,由直线插补完成,材料为10低碳钢,毛坯尺寸为:,采用铣床加工。1.1.2表面粗糙度加工的内壁面有粗糙度为的要求,对于粗糙度要求,主要是通过选用合适的刀具及其几何参数,正确的加工路线,合适的切削用量及冷却液等措施来保证。1.2工艺分析及确定工艺路线,选择数控机床设备1.2.1确定装夹方案,定位基准,编程原点,加工起点,换刀点由于毛坯为长方形,用工艺板夹紧定位。由于工件结构简单,换算容易,故编程原点选为毛坯的上端面左前顶点。1.2.2制定加工方案及加工路线根据工件的形状及加工要求,选用数控铣床加工。数控系统选用

6、华中世纪星数控铣床。确定加工工艺路线为:从左向右,从前向后,分为三个循环,最后再从左向右走刀,上述整个过程再循环三次。1.2.3刀具的选用由于工件内轮廓圆弧倒角为。故选择的刀具直径尺寸应为的平底立铣刀。刀具为硬质合金涂层刀具。1.2.4确定加工参数主轴转速(n):硬质合金材料的刀具切削低碳钢工件时切削速度,根据资料及加工经验,取v,根据公式,主轴转速取1.2.5制定加工工艺卡片表1-1零件的加工工艺卡工步号加工内容刀具S(主轴转速)r/minF(进给量)mm/min1直线插补T0112001002圆弧插补T0112001003钻孔T0112001001.3编写加工程序采用绝对值编程,绝对值坐标

7、用X、Y地址表示,且坐标尺寸采用小数点编程。加工程序如表1-3所示。表1-2 加工程序 程序号O001编程系统华中世纪星程 序简要说明%001;N10 G90 G54;N20 M03 S1200;N30 G00 Z10;N40 X14 Y14;N50 Z2;N60 M98 P0002L1;N70 G91 G01 Y-42; N80 X-72;N90 Y42;N100 X72;N110 G90 G00 Z2;N120 X66 Y35;N130 G01 Z-8N140 G03 X66 Y35 R-16 F100;N150 G00 Z2N160 X50 Y35N170 G01 Z-8N180 G90

8、 G00 Z2;N190 X0 Y0;N200 M05;N220 G91 G28 X0 Y0 Z0;N220 M02;%002;N10 G91 G01 Z-6 F100;N20 M98 P0003L3;N30 G01 X72;N60 M99;%0003;N10 G91 G01 X72 F100;N20 Y7;N30 X-72;N40 Y7;N50 M99;主程序名绝对方式编程,建立工件坐标系主轴正转,1200r/minZ向快速移动到工件上表面10mm处刀具中心快速移动到点(14,14,10)Z向定位到点(14,14,2)调用002子程序1次增量方式,Y向直线插补X向直线插补Y向直线插补X向直线

9、插补绝对方式编程,Z轴退到2mm处刀具中心快速移动到点(66,35,2)Z向走刀逆时针圆弧插补,插补整个圆快速抬刀刀具中心快速移动到点(50,35,2)Z向走刀快速抬刀快速移动到工件原点主轴停止返回到机床坐标原点程序结束子程序名增量方式,Z向进刀调用O03子程序3次X向插补子程序结束并返回主程序子程序名增量方式,X向走刀Y向走刀X向走刀Y向走刀子程序结束并返回主程序1.4使用仿真软件经行仿真加工1.4.1选择机床打开菜单“机床/选择机床”指令后,选择控制系统类型和相应的机床,并按“确定”按钮。这里所选控制系统类型为华中世纪星系统,“机床类型”选择“铣床”,并按“确定”按钮。选择好机床后,界面右

10、侧显示它的加工范围等重要参数如图1-2所示:图1-21.4.2定义毛坯打开菜单“零件/定义毛坯”单击“定义毛坯”指令后,参数设定为“毛坯1、10低碳钢、如图1-3所示。图1-31.4.3安装夹具打开菜单“零件”单击“安装夹具”指令后,弹出对话框如图1-4,选择毛坯1,夹具选择工艺板。图1-41.4.4放置零件打开菜单“零件”单击“安装零件”指令后,弹出对话框,选择毛坯1,点击安装零件,如图1-5。点击上下左右键移动夹具到合适位置,如图1-6。图1-5图1-61.4.5激活机床并回零点击“急停按钮”使其由变成状态。点击按钮,按+X,直到变成。同样的操作使 变成 。此时CRT显示屏如图1-7所示。

11、图1-71.4.5选择刀具打开菜单“机床/选择刀具”选择刀具并确认如图1-8所示:图1-81.4.6对刀并设置长度补偿(1)X和Y方向对刀点击菜单“机床/基准工具”按钮,选择弹性棒,如图1-9;点击按钮,使其指示灯亮,再利用按钮进行手动操作;直到工具和工件较为接近,选择厚度为的塞尺检验,如图1-10所示;点击按钮,使其指示灯亮,再按,显示手轮,进行微调,直到塞尺检验合适,如图1-11所示。点击“测量/剖面图测量”,在“选择测量平面”中选择“Y-Z”此时,系统自动测出X轴坐标,如图1-12。同样操作可得Y方向的对刀值,如图1-13.。图1-9图1-10图1-111-12图1-13(2)Z方向对刀

12、拆除基准工具,将01号刀添加到主轴上,类似X对刀方式,并用厚度为的塞尺检验,直到提示信息显示“塞尺检验结果:合适”;点击“测量/剖面图测量”,在“选择测量平面”中选择“X-Y”此时,系统自动测出Z轴坐标,如图1-14。图1-141.4.7设置工件坐标系 在控制面板上点击进入子页面,如图1-15,点击,依次输入X轴、Y轴、Z轴的坐标值X-550,Y-450,Z-378,并分别摁输入,显示界面如图1-16。返回并摁下,输入G54,如图1-17。图1-16图1-171.4.8导入程序并自动加工点击 ,选择路径如图1-18,点击确认。图1-18点击按钮,并点击,加工结果如图1-19。图1-192沟槽的

13、数控铣削编程加工2.1零件图的分析2.1.1零件图样图2-1加工零件如图2-1,是一个沟槽形零件,由直线插补和圆弧插补完成,材料为10低碳钢,毛坯尺寸为:,采用铣床加工。2.1.2表面粗糙度加工的内壁面有粗糙度为的要求,对于粗糙度要求,主要是通过选用合适的刀具及其几何参数,正确的加工路线,合适的切削用量及冷却液等措施来保证。2.2工艺分析及确定工艺路线,选择数控机床设备2.2.1确定装夹方案,定位基准,编程原点,加工起点,换刀点由于毛坯为长方形,用工艺板夹紧定位。由于工件结构简单,换算容易,故编程原点选为毛坯的上端面左前顶点。2.2.2制定加工方案及加工路线根据工件的形状及加工要求,选用数控铣

14、床加工。数控系统选用华中世纪星数控铣床。确定加工工艺路线为:从前向后,从左向右,从后向前,从右向左。2.2.3刀具的选用选择的刀具直径尺寸应为的平底立铣刀。刀具为硬质合金涂层刀具。铣削深度为3mm。2.2.4确定加工参数主轴转速(n):硬质合金材料的刀具切削低碳钢工件时切削速度,根据资料及加工经验,取v,根据公式,主轴转速取1.2.5制定加工工艺卡片表2-1零件的加工工艺卡工步号加工内容刀具S(主轴转速)r/minF(进给量)mm/min1直线、圆弧插补T011000802孔加工T011000802.3编写加工程序采用绝对值编程,绝对值坐标用X、Y地址表示,且坐标尺寸采用小数点编程。加工程序如

15、表2-2所示。表2-2 加工程序 程序号O001编程系统华中世纪星程 序简要说明%002;N10 G90 G54;N20 M03 S1000;N30 G00 X15 Y5;N40 Z10;N50 G01 Z-3 F80;N60 Y85;N70 X105.796;N80 G03 X125 Y76.037 R15;N90 G01 Y27.804;N100 X102.071 Y5;N110 X15;N120 G00 Z10;N130 X70 Y50;N140 G01 Z-3 F80;N150 G00 Z100;N160 G91 G28 X0 Y0 Z0;N170 M05;N180 M02;程序名绝对

16、方式编程,G54工件坐标系主轴正转,1000r/min快速定位至(15,0,0)快速定位至(15,0,10)Z向进给Y向进给X向进给逆时针圆弧插补Y向进给倒角X向进给快速抬刀快速定位至(70,50,10)Z向进给快速定位至(0,0,100)返回机床原点主轴停止程序结束2.4使用仿真软件经行仿真加工2.4.1选择机床打开菜单“机床/选择机床”指令后,选择控制系统类型和相应的机床,并按“确定”按钮。这里所选控制系统类型为华中世纪星系统,“机床类型”选择“铣床”,并按“确定”按钮。选择好机床后,界面右侧显示它的加工范围等重要参数如图2-2所示:图2-22.4.2定义毛坯打开菜单“零件/定义毛坯”单击

17、“定义毛坯”指令后,参数设定为“毛坯2、10低碳钢、如图2-3所示。图2-32.4.3安装夹具打开菜单“零件”单击“安装夹具”指令后,弹出对话框如图2-4,选择毛坯2,夹具选择工艺板。图2-42.4.4放置零件打开菜单“零件”单击“安装零件”指令后,弹出对话框,选择毛坯2,点击安装零件,如图2-5。点击上下左右键移动夹具到合适位置,如图2-6。图2-5图2-62.4.5激活机床并回零点击“急停按钮”使其由变成状态。点击按钮,按+X,直到变成。同样的操作使 变成 。此时CRT显示屏如图2-7所示。图2-72.4.6选择刀具打开菜单“机床/选择刀具”选择刀具并确认如图2-8所示:图2-82.4.7

18、对刀并设置长度补偿(1)X和Y方向对刀点击菜单“机床/基准工具”按钮,选择弹性棒,如图2-9;点击按钮,使其指示灯亮,再利用按钮进行手动操作;直到工具和工件较为接近,选择厚度为的塞尺检验,如图2-10所示;点击按钮,使其指示灯亮,再按,显示手轮,进行微调,直到塞尺检验合适,如图2-11所示。点击“测量/剖面图测量”,在“选择测量平面”中选择“Y-Z”此时,系统自动测出X轴坐标,如图2-12。同样操作可得Y方向的对刀值,如图2-13.。图2-9图2-10图2-112-12图2-13(2)Z方向对刀拆除基准工具,将01号刀添加到主轴上,类似X对刀方式,并用厚度为的塞尺检验,直到提示信息显示“塞尺检

19、验结果:合适”;点击“测量/剖面图测量”,在“选择测量平面”中选择“X-Y”此时,系统自动测出Z轴坐标,如图2-14。图2-142.4.8设置工件坐标系 在控制面板上点击进入子页面,如图2-15,点击,依次输入X轴、Y轴、Z轴的坐标值X-570,Y-465,Z-378,并分别摁输入,显示界面如图2-16。返回并摁下,输入G54,如图2-17。图2-16图2-172.4.9导入程序并自动加工点击 ,选择路径如图2-18,点击确认。图2-18点击按钮,并点击,加工结果如图2-19。图2-193字母的数控铣削编程加工3.1零件图的分析3.1.1零件图样图3-1加工零件如图3-1,是字母的加工,由直线

20、插补插补完成,材料为10低碳钢,毛坯尺寸为:,采用铣床加工。3.1.2表面粗糙度加工的内壁面有粗糙度为的要求,对于粗糙度要求,主要是通过选用合适的刀具及其几何参数,正确的加工路线,合适的切削用量及冷却液等措施来保证。3.2工艺分析及确定工艺路线,选择数控机床设备3.2.1确定装夹方案,定位基准,编程原点,加工起点,换刀点由于毛坯为长方形,用工艺板夹紧定位。由于工件结构简单,换算容易,故编程原点选为毛坯的上端面左前顶点。3.2.2制定加工方案及加工路线根据工件的形状及加工要求,选用数控铣床加工。数控系统选用华中世纪星数控铣床。确定加工工艺路线为:从左向右。3.2.3刀具的选用选择的刀具直径尺寸应

21、为的平底立铣刀。刀具为硬质合金涂层刀具。铣削深度为2mm。3.2.4确定加工参数主轴转速(n):硬质合金材料的刀具切削低碳钢工件时切削速度,但由于刀具直径较小,根据经验及查资料取v,根据公式,主轴转速取3.2.5制定加工工艺卡片表3-1零件的加工工艺卡工步号加工内容刀具S(主轴转速)r/minF(进给量)mm/min1直线插补T011000502孔加工T01100050圆弧插补,加工圆T011000503.3编写加工程序采用绝对值编程,绝对值坐标用X、Y地址表示,且坐标尺寸采用小数点编程。加工程序如表3-2所示。表3-2 加工程序 O003编程系统华中世纪星程 序简要说明%003;N10 G9

22、0 G54;N20 M03 S1000;N30 G90 G00 X13 Y17;N40 G43 Z10 H01 M07;N50 G01 Z-2 F50;N60 X33 Y47;N70 G00 Z6;N80 X13;N90 G01 Z-2;N100 X33 Y17;N110 G00 Z6;N120 X38 Y47;N130 G01 Z-2;N140 X48 Y32;N150 Y17;N160 G00 Z6;N170 X58 Y47;N180 G01 Z-2;N190 X48 Y32;N200 G00 Z6;N210 X63 Y47;N220 G01 Z-2;N230 X83;N240 X63 Y

23、17;N250 X83;N260 G00 Z6;N270 X23 Y10;N280 G01 Z-2;N290 G00 Z6;N300 X48 Y10;N310 G01 Z-2;N320 G00 Z6;N330 X73 Y10;N340 G01 Z-2;N350 G00 Z6;N360 X12 Y32;N370 G01 Z-2N380 G03 X12 Y32 R-4 F50;N390 G00 Z6;N400 X92 Y32;N410 G01 Z-2N420 G03 X92 Y32 R-4 F50;N430 G00 G49 Z0;N440 M09 M05;N450 G91 G28 X0 Y0 Z0

24、;N460 M02;程序名绝对方式编程,G54工件坐标系主轴正转,1000r/min快速定位到点(13,17,0)Z轴快速定位,调用1号长度补偿,切削液开Z向进给刀具切削至点(33,47,-2)快速抬刀快速定位到点(13,47,6)Z向进给刀具切削至点(33,17,-2)快速抬刀快速定位到点(38,47,6)Z向进给刀具切削至点(48,32,-2)Y向进给快速抬刀快速定位到点(58,47,6)Z向进给刀具切削至点(48,32,-2)快速抬刀快速定位到点(63,47,6)Z向进给X向进给刀具切削至点(63,17,-2)X向进给快速抬刀快速定位到点(23,10,6)Z向进给快速抬刀快速定位到点(4

25、8,10,6)Z向进给快速抬刀快速定位到点(73,10,6)Z向进给快速抬刀快速定位到点(12,32,6)Z向进给逆时针圆弧插补,加工整圆快速抬刀快速定位到点(92,32,6)Z向进给逆时针圆弧插补,加工整圆取消刀具补偿,Z轴快速回到机械原点切削液关,主轴停止返回到机床原点程序停止3.4使用仿真软件经行仿真加工3.4.1选择机床打开菜单“机床/选择机床”指令后,选择控制系统类型和相应的机床,并按“确定”按钮。这里所选控制系统类型为华中世纪星系统,“机床类型”选择“铣床”,并按“确定”按钮。选择好机床后,界面右侧显示它的加工范围等重要参数如图3-2所示:图3-23.4.2定义毛坯打开菜单“零件/

26、定义毛坯”单击“定义毛坯”指令后,参数设定为“毛坯3、10低碳钢、如图3-3所示。图3-33.4.3安装夹具打开菜单“零件”单击“安装夹具”指令后,弹出对话框如图3-4,选择毛坯3,夹具选择工艺板。图3-43.4.4放置零件打开菜单“零件”单击“安装零件”指令后,弹出对话框,选择毛坯3,点击安装零件,如图3-5。点击上下左右键移动夹具到合适位置,如图3-6。图3-5图3-63.4.5激活机床并回零点击“急停按钮”使其由变成状态。点击按钮,按+X,直到变成。同样的操作使 变成 。此时CRT显示屏如图3-7所示。图2-73.4.6选择刀具打开菜单“机床/选择刀具”选择刀具并确认如图3-8所示:图3

27、-83.4.7对刀并设置长度补偿(1)X和Y方向对刀点击菜单“机床/基准工具”按钮,选择弹性棒,如图3-9;点击按钮,使其指示灯亮,再利用按钮进行手动操作;直到工具和工件较为接近,选择厚度为的塞尺检验,如图3-10所示;点击按钮,使其指示灯亮,再按,显示手轮,进行微调,直到塞尺检验合适,如图3-11所示。点击“测量/剖面图测量”,在“选择测量平面”中选择“Y-Z”此时,系统自动测出X轴坐标,如图3-12。同样操作可得Y方向的对刀值,如图3-13.。图3-9图3-10图3-113-12图3-13(2)Z方向对刀拆除基准工具,将01号刀添加到主轴上,类似X对刀方式,并用厚度为的塞尺检验,直到提示信

28、息显示“塞尺检验结果:合适”;点击“测量/剖面图测量”,在“选择测量平面”中选择“X-Y”此时,系统自动测出Z轴坐标,如图3-14。图3-143.4.8设置工件坐标系 在控制面板上点击进入子页面,如图3-15,点击,依次输入X轴、Y轴、Z轴的坐标值X-548,Y-443,Z-413,并分别摁输入,显示界面如图3-16。返回并摁下,输入G54,如图3-17。图3-16图3-173.4.9导入程序并自动加工点击 ,选择路径如图3-18,点击确认。图3-18点击按钮,并点击,加工结果如图3-19。图3-19参考文献1王永章主编.数控技术.北京:高等教育出版社,2001.12.2余英良主编.数控工艺与编程技术.北京:化学工业出版社,2007.7.3王立军主编.数控机床编程与操作.北京:化学工业出版社,2009.2.4王志鑫主编.数控机床操作技术要领图解. 山东:科学技术出版社,2007.1.5李超主编.数控加工实例.沈阳:辽宁科学技术出版社,2005.3.6陈朝阳主编.加工中心编程与操作快速入门.北京:北京理工大学出版社,2005.3.

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2020【企业咨询】行业前景分析投资调研课件

- 2020、6《民法典》资深律师解读宣讲课件

- 2020《推广普通话主题班会》课件

- 1205史剑波《纪昌学射》教学ppt课件

- 1981-1990诺贝尔生理或医学奖课件

- 2020【CDMO】行业前景分析投资调研课件

- 2020-2021年A股投资策略报告课件

- 2020【自助售货机】行业前景分析投资调研课件

- 刘姥姥进大观园PPT部编版9上课件

- 2020-2021年创新说课大赛获奖作品:教师说课比赛:等差数列课件

- 婚姻家庭与继承法课件

- 2020-2021年85、95后宝妈人群洞察课件

- 青少年的同伴关系

- 2020-2021年创新说课大赛获奖作品:教师说课比赛:等差数列的前n项和课件

- 青少年用眼健康知识讲解