日产吨熟料预分解窑的分解炉设计

日产吨熟料预分解窑的分解炉设计

《日产吨熟料预分解窑的分解炉设计》由会员分享,可在线阅读,更多相关《日产吨熟料预分解窑的分解炉设计(15页珍藏版)》请在装配图网上搜索。

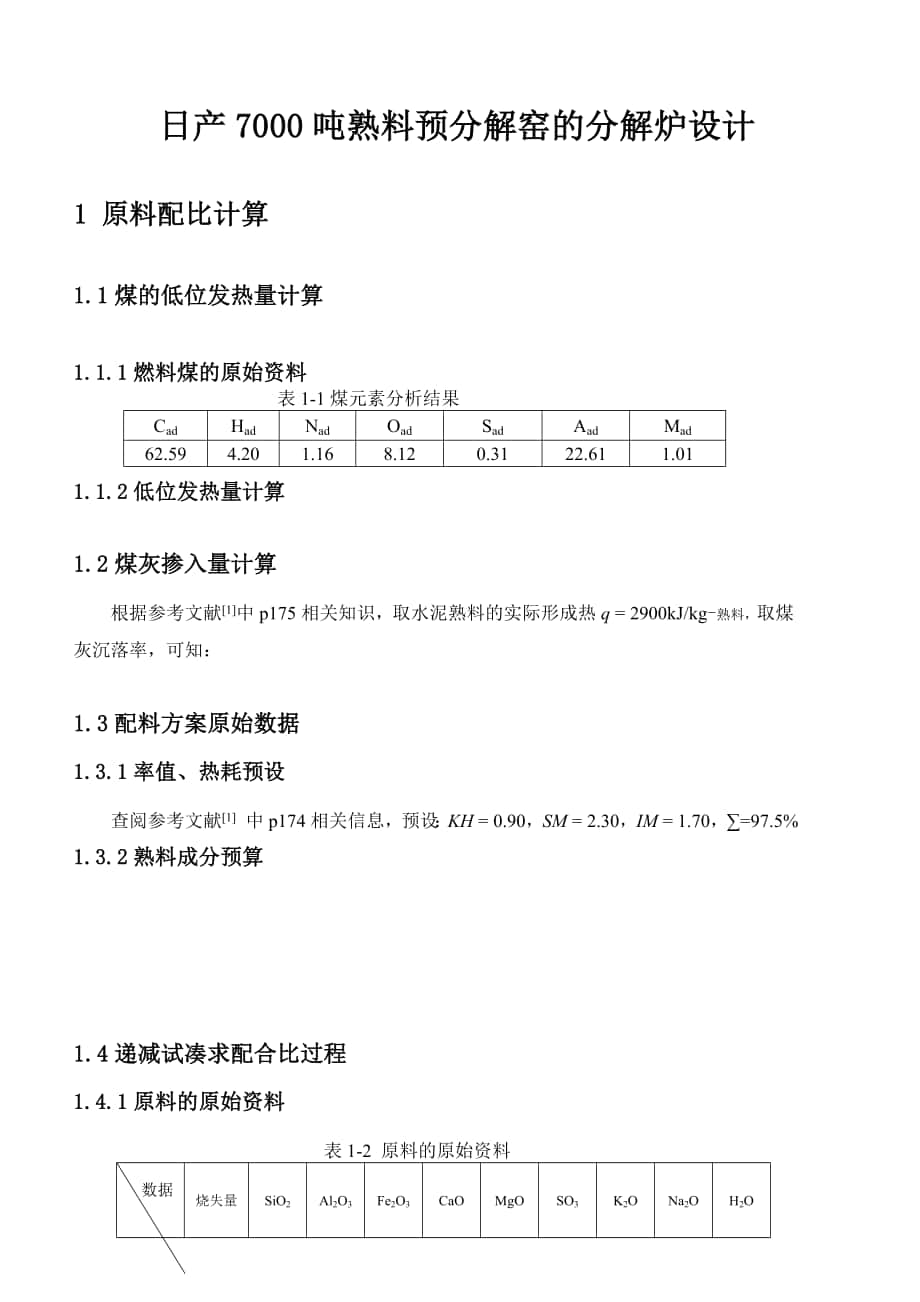

1、 日产7000吨熟料预分解窑的分解炉设计1 原料配比计算1.1煤的低位发热量计算1.1.1燃料煤的原始资料表1-1煤元素分析结果CadHadNadOadSadAadMad62.594.201.168.120.3122.611.011.1.2低位发热量计算 1.2煤灰掺入量计算根据参考文献1中p175相关知识,取水泥熟料的实际形成热q = 2900kJ/kg-熟料,取煤灰沉落率,可知:1.3配料方案原始数据1.3.1率值、热耗预设查阅参考文献1 中p174相关信息,预设:KH = 0.90,SM = 2.30,IM = 1.70,=97.5%1.3.2熟料成分预算1.4递减试凑求配合比过程1.4

2、.1原料的原始资料表1-2 原料的原始资料 数据物料烧失量SiO2Al2O3Fe2O3CaOMgOSO3K2ONa2OH2O石灰石42.131.610.64 0.32 53.790.511.00 粘土4.32 64.7916.79 5.915.22 0.93 1.11 1.01 1.00 铁粉1.2537.072.8952.893.93 1.97 4.00 煤灰58.81 25.75 9.01 3.21 1.11 2.11 1.4.2递减试凑过程及核算熟料化学成分与率值根据参考文献1中176页的相关知识,利用递减配料计算如下: 表1-3 递减法配料计算表(以100kg熟料为基准)计算步骤累加量

3、SiO2Al2O3Fe2O3CaOMgOSO3K2ONa2O设计熟料成分97.50 21.850 5.980 3.520 66.150 煤灰2.660 1.564 0.685 0.240 0.0850.030 0.056石灰石121.12 1.950 0.7750.38865.1500.618 粘土27.150 17.5634.5581.605 1.417 0.252 0.301 0.274铁粉2.520 0.9340.073 1.3330.099 0.050 累计熟料成分100.0022.012 6.091 3.565 66.7520.949 0.056 0.3010.274干生料100.0

4、0 13.5613.546 2.161 43.142 0.594 0.195 0.177 湿生料100.00 13.419 3.508 2.139 42.688 0.588 0.193 0.175 备注KH=0.90SM=2.30IM=1.70单位热耗q=2900实际配比率值KH=0.900SM=2.28IM=1.710.9001 2.291 1.700 热耗=100*2900/100.00=29001.4.3配合比计算1.4.3.1干物料配比及烧失量计算根据上表可求煅烧100kg熟料所需各种干原料用量为:石灰石 = 121.12kg粘土 = 27.15kg铁粉 = 2.52kg各种原料配合比

5、为: 干生料烧失量Ls=干生料配比:石灰石121.1280.32%粘土27.1518.01%铁粉2.52 1.67%合计150.79 100.00%1.4.3.2湿物料配比及水分计算各种湿生料用量= 湿生料总含水率Ws=80.28%1.0%+18.00%1.0%+1.72%4.0%=1.052%湿生料配比:石灰石122.34 80.28%粘土27.42 18.00%铁粉2.631.72%合计150.39 100.00%各种物料损失均按3%计算,所以不影响各组分的含量。2物料平衡与热平衡计算:2.1原始资料物料化学组成.见下表 表1-4 物料化学组成 成分项目烧失量SiO2Al2O3Fe2O3C

6、aOMgOSO3其他总和干生料35.44 13.56 3.552.16 43.14 0.59 0.00 0.37100.00 累计熟料成分0.00 22.06 6.06 3.57 66.86 0.81 0.05 0.58 100.00 煤灰0.00 58.81 25.65 9.11 3.11 1.21 2.11 100.00 燃料组成,元素分析见下表表1-5燃料元素分析(%)Cad Had Nad Oad Sad Aad Mad62.594.201.168.120.3122.611.01 温度a. 入预热器生料温度:50;b. 入窑回灰温度:50;c. 入窑一次空气温度:30;d. 入窑二次空

7、气温度:1300;e. 环境温度:30;f. 入窑、分解炉燃料温度:60;g. 入分解炉三次空气温度:1100;h. 气力提升泵输送生料空气温度:50;i. 熟料出窑温度:1360;j. 废气出预热器温度:290;k. 飞灰出预热器温度:330; 入窑风量比(%)分别取K1=8,K2=90,K3=2; 燃料比(%)回转窑(Ky):分解炉(KF)=40:60; 出预热器飞灰量:0.1 kg/kg熟料; 出预热器飞灰烧失量:35.0%; 各处过剩空气系数:窑尾:=1.05 分解炉混合室出口:=1.15 预热器出口:=1.3;其中:预热器漏风量占理论空气量的比例=0.1,气力提升泵喂料带入空气量占理

8、论空气量的比例=0.09,折合料风比为19.8 kg/Nm; 分解炉及窑尾漏气量(包括分解炉一次空气量)占分解炉用燃料理论空气量的比例=0.05; 电收尘和增湿塔综合收尘效率为99.99%; 系统表面散热损失:430 kJ/kg熟料; 生料水分含量:1.052%; 窑的日产量:7000t/d(或291.667t/h)。2.2物料平衡计算基准:1kg熟料,温度:0。范围:回转窑分解炉预热器系统。根据确定的基准和范围,绘制物料平衡图如下:图1 物料平衡图2.2.1收入项目按参考文献2 118页中的方法,可知:2.2.1.1燃料总消耗量:mr(kg/kg熟料) 窑头燃料量: 分解炉燃料量:2.2.1

9、.2生料消耗量、入预热器物料量 干生料理论消耗量:式中:燃料飞灰掺入量,取100%。 出电收尘飞损量及回灰量: 考虑飞损后干生料实际消耗量: 考虑飞损后湿生料实际消耗量: 入预热器物料量:2.2.1.3入窑系统空气量根据参考文献3 242 页中介绍的计算方法: 燃料燃烧理论空气量: 入窑实际干空气量:其中,入窑一次空气量,二次空气量及漏风量: 分解炉从冷却机抽空气量: 出分解炉混合室过剩空气量: 分解炉燃料燃烧空气量: 窑尾过剩空气量: 分解炉及窑尾漏入的空气量: 分解炉从冷却机抽空气量:气力提升泵喂料带入空气量: 漏入空气量:预热器漏入空气量:窑尾系统漏入空气总量:全系统漏入空气总量:2.2

10、.2支出项目2.2.2.1熟料量:Msh = 1kg2.2.2.2出预热器废气量 生料中物理水含量: 生料中化学水含量: 生料分解放出CO2气体量:燃料燃烧生成理论烟气量: 烟气中过剩空气量:其中: 总废气量: 2.2.2.3出预热器飞灰量2.3热量平衡计算按参考文献2 121 页中的方法,可知:图2 热平衡图2.3.1收入项目 根据文献8中相关知识计算:2.3.1.1燃料燃烧化学热2.3.1.2燃料带入物理热(060时熟料平均比热Cr = 1.154kJ/kg)2.3.1.3生料带入物理热(050时,水的平均比热Cw = 4.182kJ/kg,干生料平均比热Cs=0.878kJ/kg熟料)2

11、.3.1.4入窑回灰带入热量(050时,回灰平均比热Cyh = 0.836 kJ/kg)2.3.1.5空气带入热量 入窑一次风温:(030时,空气平均比热Cy1k = 1.298 kJ/Nm3) 入窑二次风温:(01300时,空气平均比热Cy2k = 1.443 kJ/Nm3) 入分解炉三次风温:(01100时,空气平均比热CF2K = 1.422 kJ/Nm3) 气力提升泵喂料空气带入热量:(050时,空气平均比热Csk = 1.299kJ/Nm3) 系统漏风带入热量:(030时,空气平均比热CLOK = 1.298kJ/Nm3)2.3.1.6总收入热量2.3.2支出项目2.3.2.1熟料形

12、成热按参考文献2 121 页中的方法2.3.2.2蒸发生料中水分耗热量(50时,水的汽化热qqh = 2380kJ/kg)2.3.2.3废气带走热量(0290时,CO2、N2、H2O、O2、SO2平均比热分别为1.870kJ/kg、1.310 kJ/kg、1.530 kJ/kg、1.351kJ/kg、1.950kJ/kg)2.3.2.4出窑熟料带走热量(01360时,熟料平均比热Csh = 1.078kJ/kg)2.3.2.5出预热器飞灰带走热量(0330时,飞灰平均比热Cfh = 0.895kJ/kg)2.3.2.6系统表面散热损失根据相关资料,设定:2.3.2.7支出总热量2.3.3列出收

13、支热量平衡方程式。即:烧成1kg熟料需要消耗0.1172kg燃料。求得燃料的消耗量后,即可列出物料平衡列表和热量平衡表,并计算一些主要热工技术参数。2.3.4物料平衡、热量平衡表2.3.4.1物料平衡表(单位:kg/kg熟料)表2-1物料平衡表:收入项目数量支出项目数量燃料消耗量0.1172 3.88%熟料量1.00 33.19%入预热器生料值1.624 53.80%出预热器飞灰量0.100 3.32%入窑实际干空气量0.409 13.57%出预热器废气量分解炉抽空气量0.682 22.60%生料物理水0.0156 0.52%气力提升泵送空气量0.0878 2.91%生料化学水0.0189 0

14、.63%窑尾系统漏人空气量0.09793.24%生料分解CO20.521 17.29%燃料理论烟气量1.065 35.35%烟气过剩空气量0.292 9.70%合计3.0179 100.00%合计3.013100.00%2.3.4.2热量平衡表(单位:kg/kg熟料)表2-2 热量平衡表收入项目数量支出项目数量燃料燃烧热2890.044 66.56%熟料形成热1805.734 41.59%燃料显热8.1120.19%蒸发生料水分耗热83.1831.92%生料带入热70.374 1.62%废气带出热量527.2412.14%回灰带入热4.18 0.10%熟料带出热量1466.08 33.77%入

15、窑一次空气带入热0.986 0.02%飞灰带出热量29.5350.68%入窑二次空气带入热534.462 12.31%系统散热损失430.00 9.90%入分解炉空气带入热825.227 19.01%气力提升泵风带入热4.4060.10%系统总漏风带入热4.060.09%合计4341.851100.00%合计4341.722100.00%2.3.5主要热工技术参数根据参考文献4中p22页的公式,计算主要热工技术参数如下:2.3.5.1水泥熟料的实际烧成热耗)2.3.5.2窑的发热能力: 2.3.5.3分解炉的热负荷2.3.5.4熟料烧成热效率2.3.5.5主要热工技术参数一览表表2-3 主要热

16、工技术参数一览表回转窑的发热能力Qyr (kJ/h)33.73107分解炉的热负荷QFr (kJ/h) 50.59107实际烧成热耗q (kJ/kg)2891.031理论热耗Qsh (kJ/kg)1805.734熟料烧成热效率s62.46煤耗 (kg/kg)0.11723 分解炉尺寸计算与设计3.1相关参数表3-1 相关参数(按参考文献5中p84页及参考文献5相关知识,选择CDC-I型分解炉。)整个烧成系统的熟料产量291.67103入窑生料的表观分解率90入窑生料的真实分解率70分解炉内截面风速9.0分解炉内气流滞留时间3.0分解炉喷口处的气流速度20入分解炉风管(三次风管)内的平均风速20

17、分解炉从冷却机抽空气量0.52783.2分解炉工作风量3.2.1分解炉用燃料产生的烟气量3.2.2分解炉内释放出来的CO2量 普通生料烧成1kg熟料由碳酸盐分解出来的CO2量计算如下: 分解炉内释放出来的CO2量计算如下: 入分解炉的出窑废气量3.2.4分解炉工作风量 取气体在标准状态下的绝对压强,p0=101325Pa=760mmHg,由已知气压为720mmHg 假设分解炉内的负压,t为分解炉内的平均温度,取1000。计算如下:3.3分解炉直筒部位的有效截面积AF与有效内径DF3.4分解炉锥体部有效高度3.5分解炉锥体下端口直径3.6分解炉的有效高度3.7分解炉直筒部位的有效高度 3.8入分

18、解炉三次风管直径di,进风口宽度a和高度b3.9分解炉生料进料口直径 因CDC-分解炉有4根预热生料进料管,所以:3.10分解炉燃料进口直径 因CDC-分解炉有4根燃料进料管,所以:3.11分解炉主要结构尺寸一览表表6.1分解炉主要结构尺寸一览表AF(m2)DF(m)H(m)H1(m)H2(m)dF(m)di(m)ds(m)dr(m)54.1818.3092722.0154.9852.7053.9580.6400.1374 耐火材料选材计算与散热计算4.1 耐火衬料的设计理念 根据参考资料6 中p165,耐火材料的耐高温和隔热保温性能对于预热器系统非常重要,本设计中对下面几级预热器以及联结管道

19、、分解炉可以采用耐碱的及耐磨的粘土砖。中间层为隔热层厚度取 。,最外层为钢板,厚度取 。4.2 材料的主要参数 根据参考资料7中的相关知识,设定一下参数: 隔热层导热系数:4.3 厚度计算 假设:钢板内侧直径为: 分解炉直筒部位外径为: 隔热复合层内直径为: 粘土砖的厚度为: 根据6分解炉结构尺寸计算与设计可知,分解炉直筒部位的有效内径为:DF=8.309(m) 查阅参考资料6 中p38 表2.4,取耐火材料与直筒部位的内径比值,则粘土砖的厚度为:所以取 4.4 散热量计算 取耐火粘土砖内壁温度为tw1=800,外壁温度为 tw2=80。则粘土砖的导热系数为: 根据以上参数,由公式可计算出分解

20、炉耐火材料和钢板的单位传热量即散热量为:4.5 耐火材料厚度对分解炉筒体尺寸的修正耐火材料在分解炉内表面均匀铺盖,考虑其厚度得到分解炉的实际技术尺寸,如下表:表4.1 分解炉的实际技术尺寸项目理论尺寸/内尺寸(mm)修正尺寸/外尺寸(mm)分解炉直筒部分直径DF83099259高度H12201522015分解炉锥体部分下端口直径dF27053735高度H249854985三次风管直径di39583958生料进料口直径ds640640喷煤管直径dr1371375 Auto CAD制图:在进行相关计算后,利用所计算的数据,进行设计制图。根据参考文献5中45页中SLC分解炉的图对SLC分解炉进行制图

21、。利用参考文献89中的相关知识进行图副的设定、边框的绘制以及标题栏的绘制。做完这些准备工作后,根据SLC分解炉的尺寸,选择1:125的比例对SLC分解炉进行主视图、俯视图及左视图的绘制。对SLC分解炉的的筒壁进行1:6的放大,实现对筒壁的剖析,对其真实结构进行再现。最后对相关尺寸进行标注,对整个图形进行相关尺寸的标定。另外,整个设计过程中的一些理念还参考了参考文献101112中的相关知识,对整个设计起到了指导作用。6 参考资料:1 林宗寿.无机非金属材料工学(第3版).武汉:武汉理工大学出版社,20082 胡道和.水泥工业热工设备.武汉:武汉工业大学出版社,19923 孙晋涛.硅酸盐工业热工基

22、础.武汉:武汉工业大学出版社,19914 姜洪舟.无机非金属材料热工设备(第2版).武汉:武汉理工大学出版社,20095 陈全德等.新型干法水泥生产技术.北京:中国建筑工业出版社,19846 李坚利.水泥工艺学.武汉:武汉工业大学出版社,19987 钱之容等.耐火材料实用手册.北京:冶金工业出版社,19928 JC中华人民共和国建材行业标准JCT 7302007,19967 设计评述与体会:工程设计训练已接近尾声了,三个星期的课程设计训练既短暂且漫长,恍惚之间所有的工作已经完成,其中的点点滴滴累积了一个漫长细致的过程。无论是学习知识还是体会过程的心境,都让人受益匪浅。这次训练是对大学三年级所学

23、的专业课知识及很多相关知识的综合运用,全面的考察了我们对所学知识的综合运用能力,涉及了很多内容,有无机非金属材料工学的配料计算,水泥工艺学的配料平衡计算以及热平衡计算,无机非金属材料热工设备的设备尺寸就散等等,还应用cad进行绘图。这次工程设计训练是对以前知识的一次加深和认识,也是对所学的知识进行综合运用,更是培养了我们掌握知识、综合运用知识和综合素质的能力。所以从刚开始的认识起,一步步走来是一个从无到有,不断摸索的过程。在这过程中,当然会遇到各种各样的问题和麻烦,需要我们去寻找各种可能的解决方法,查找相关的资料,能克服这些问题是对我们解决问题的能力的提升。在第一阶段,我们主要是对配料、配料平

24、衡、热平衡以及相关热工技术参数进行计算。得益于姜洪舟老师的启示和讲解,我们查找了各种资料,开始了工程设计训练的前期工作。虽然在这个过程中走了弯路,但也能学习到不少知识,感悟到不少心得。第二阶段是分解炉的选择和尺寸计算以及分解炉耐火材料的选材和散热计算等问题,这是整个设计的主题部分,涉及到大量的计算和繁琐的公式。在这个过程中,我们需要查找很多资料,运用各种公式和参数进行综合计算,这是一个很需要耐心和毅力的过程,因为其中的数据需要反复的修改和更正以达到最佳设计效果,对我们而言是个考验的过程,也是很有意义的过程。而第三阶段是对所要设计的目标进行Auto CAD制图。在以前的课程中接触过Auto CA

25、D软件,所以这一过程其实是复习的过程,对我们而言并不难。但秉承着精益求精的精神,我们会尽量把整个设计做的完美。这次工程设计训练让我们获益良多,主要是知识和体会两个方面。首先,整个设计过程的经历让我们初步接触水泥熟料预分解窑的分解炉设计理念,学习到配料计算方法,配料平衡计算,热平衡计算以及工艺尺寸的计算等一系列知识,还能从各种相关资料中学到不少东西。其次,这个过程训练了我们计算能力,掌握知识和运用知识的能力,整个过程是一个探索的过程。第三,在这个过程中,磨练了我们的耐心和毅力。课程设计是个繁琐的过程,需要我们坚持不懈的解决眼前的问题,跨过各种困难,当然还有繁琐的计算。所有的这些被我们克服了,才能完成这项任务。总之,工程设计训练是很有意义的,让我受益匪浅。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。