卷包车间工艺控制流程图和规范标准

卷包车间工艺控制流程图和规范标准

《卷包车间工艺控制流程图和规范标准》由会员分享,可在线阅读,更多相关《卷包车间工艺控制流程图和规范标准(46页珍藏版)》请在装配图网上搜索。

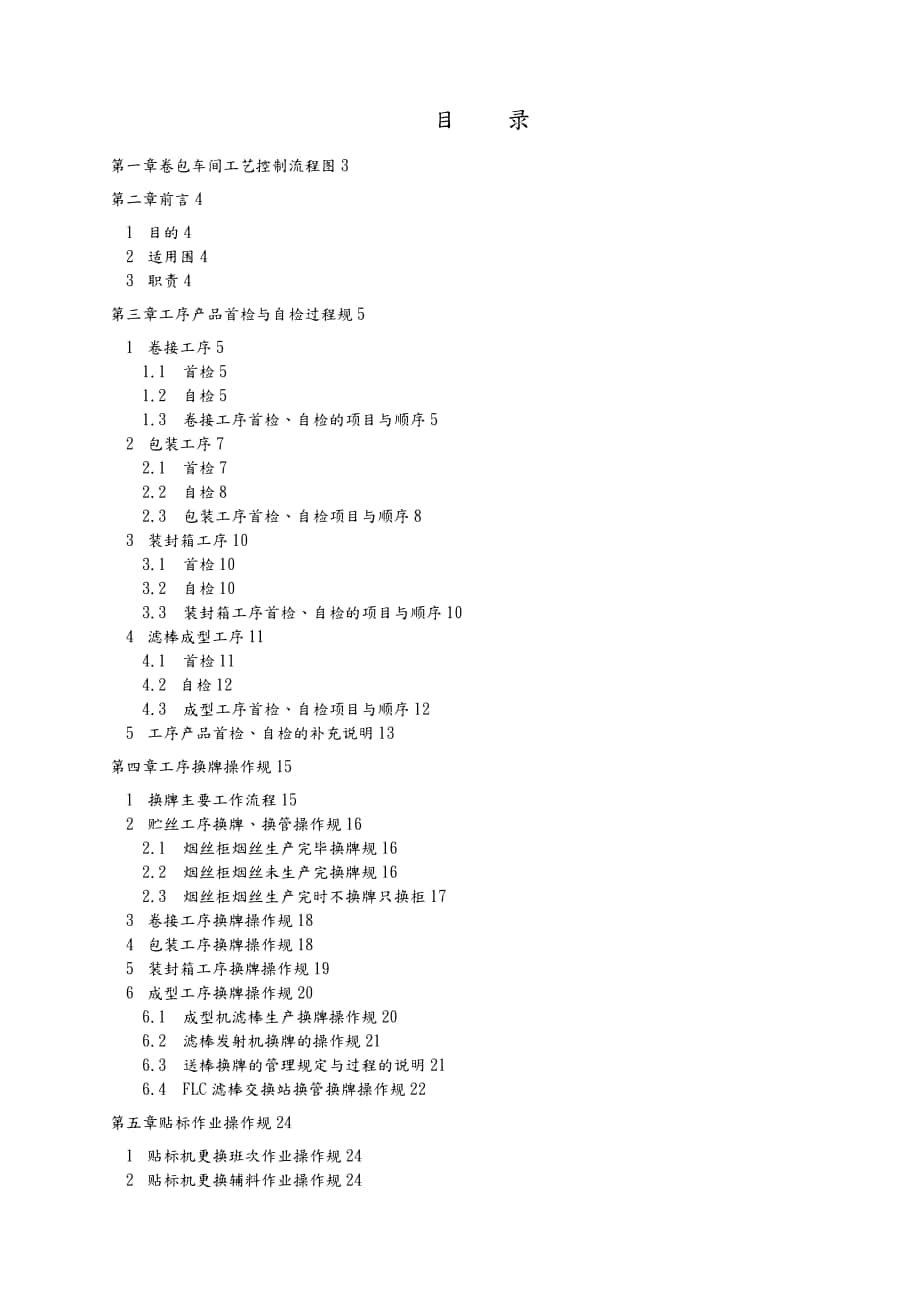

1、 目 录第一章卷包车间工艺控制流程图3第二章前言41 目的42 适用围43 职责4第三章工序产品首检与自检过程规51 卷接工序51.1 首检51.2 自检51.3 卷接工序首检、自检的项目与顺序52 包装工序72.1 首检72.2 自检82.3 包装工序首检、自检项目与顺序83 装封箱工序103.1 首检103.2 自检103.3 装封箱工序首检、自检的项目与顺序104 滤棒成型工序114.1 首检114.2 自检124.3 成型工序首检、自检项目与顺序125 工序产品首检、自检的补充说明13第四章工序换牌操作规151 换牌主要工作流程152 贮丝工序换牌、换管操作规162.1 烟丝柜烟丝生产

2、完毕换牌规162.2 烟丝柜烟丝未生产完换牌规162.3 烟丝柜烟丝生产完时不换牌只换柜173 卷接工序换牌操作规184 包装工序换牌操作规185 装封箱工序换牌操作规196 成型工序换牌操作规206.1 成型机滤棒生产换牌操作规206.2 滤棒发射机换牌的操作规216.3 送棒换牌的管理规定与过程的说明216.4 FLC滤棒交换站换管换牌操作规22第五章贴标作业操作规241 贴标机更换班次作业操作规242 贴标机更换辅料作业操作规243 人工贴标作业操作规25第六章产品标识和可追溯性控制规定271 辅助材料相关标识272 贮丝房273 其它要求274 成型滤棒区域285 其它产品的标识28第

3、七章次品回收管理规31第八章产品工艺质量异常情况处理规331 在制不合格产品产生的处理规过程:332 卷接包工序332.1 产品工艺质量异常情况分类332.2 产品工艺要求项目332.3 产品工艺质量异常情况报告程序与处理规343 滤棒成型工序363.1 滤棒成型不合格品的处理规363.2 滤棒成型过程质量不稳时的处理规374 烟丝杂物处理规37第九章产品工艺质量异常情况分析与改进处置规391 采取整改和预防措施的时机392 纠正、预防措施的提出与制定39第十章其它411 相关支持性文件412 质量记录413 附件41附件1:卷包车间有奖促销类产品(奖卡)生产环节部管理规定43附件2:卷包车间

4、工艺质量控制规之文件拆分分配登记表45第一章 卷包车间工艺控制流程图第二章 前言1 目的规卷包车间产品工艺与质量的过程控制方法,为最终产品质量符合制造标准提供保障。2 适用围适用于卷包车间各工序产品工艺与质量的过程控制。3 职责3.1 分管主任负责本规实施效果的监督和检查,并保持本规的适宜性、有效性。3.2 各班组负责本规中各条款在本班的具体实施,班组管理人员对本规在本班的有效运行负责。3.3 各岗位人员负责严格执行本规的有关要求。第三章 工序产品首检与自检过程规1 卷接工序1.1 首检1.1.1 首检的界定1.1.1.1 挡车工每班上班生产之前应核对所使用的辅料是否与生产牌号的辅料配方要求一

5、致;生产出烟支时,应对烟支进行首检。1.1.1.2 中途换牌后开机前, 挡车工应核对所使用的辅料是否与生产牌号的辅料配方要求一致;生产出烟支时,应对烟支质量进行首检。1.1.1.3 卷烟机班中中途进行设备维修后开机时,挡车工应对刚生产出的烟支进行首检。1.1.2 首检方法1.1.2.1 卷烟机启动并且双倍长烟条到达分离鼓轮后,应停机从分离鼓轮上取出一样槽位的前后排烟支各一支,查看钢印位置或烟体长度是否准确,并加以调整。1.1.2.2 当烟支到达取样鼓轮时,应迅速从取样口取出一组烟支,查看接装纸(水松纸)与吃胶位置是否准确,并加以调整。1.1.2.3 卷烟机生产出的第一盘烟支应进入装盘机装入烟盘

6、,取下该盘烟支并翻看检查烟支外观质量是否合格,具体检查容见:“烟支外观质量”之所属容所表述。1.1.2.4 检查烟支外观质量合格后,取一组(5支)烟支到OMI检测器测量烟支圆周、吸阻、重量等物理指标是否符合卷烟生产品质控制要求(卷包过程分册)要求。1.1.2.5 以上两项产品质量确认合格后,烟支方可直接进入包装烟支过桥输送带,并进入下一道生产工序。1.2 自检1.2.1 自检的界定1.2.1.1 卷烟机正常生产中挡车工必须每5分钟对生产出的产品质量(烟支)进行检查,每15分钟将检查的情况填入卷接机组交接班记录,正常打“”,异常将异常情况填入。填写记录检查的时间段以卷接机组交接班记录时间段为主。

7、1.2.1.2 卷烟机正常生产中在更换产品辅料(接装纸、盘纸)时应增加产品质量的自检次数,自检容应根据更换辅料种类来做相应检查工作,保证辅料更换后产品质量符合卷烟生产品质控制要求(卷包过程分册)要求。1.2.2 自检方法1.2.2.1 挡车工每5分钟在烟支输送带上取4支烟支检查烟支外观质量,具体检查项目与顺序见:“卷接工序首检、自检的项目与顺序”之所属容所表述;1.2.2.2 整点时间挡车工加取一组(5支)烟支到OMI检测器测量烟支圆周、吸阻、重量等物理指标是否符合卷烟生产品质控制要求(卷包过程分册)要求,并按要求填写相关记录。1.3 卷接工序首检、自检的项目与顺序1.3.1 烟支外观质量1.

8、3.1.1 检查卷烟标志(钢印)常见质量缺陷:烟支钢印不洁、钢印模糊、钢印不全、烟支钢印位置偏移。a) 卷烟标志(钢印)应清晰完整,不应模糊、重叠、残缺不全;b) 卷烟标志(钢印)颜色深浅应适当一致;卷烟标志不应倒置。c) 钢印位置离滤咀端面距离为(282)mm,左右偏离中轴不得超过1.5mm,月份钢印位置适当即可。1.3.1.2 检查烟支搭口常见质量缺陷:接装纸(水松纸)搭口不粘、盘纸搭口不粘、接嘴不粘(掉头、漏气)、烟支夹末、纸边过高、泡皱、搭口凹凸不平。a) 烟支搭口粘贴均匀且牢固整齐,无夹末、无翘边、无烫焦、无糊迹、无开口漏气、无纸边高、无泡皱、接装纸(水松纸)粘贴整齐且无重叠。b)

9、漏气:接装纸(水松纸)与卷烟纸之间无粘连。c) 夹末:搭口含末长度2.0mm一点或0.5mm。e) 破损:端面卷纸(接装纸(水松纸)与卷烟纸)裂开超过1.0mm。f) 空头:指烟支端面空陷深度大于1.0mm,且空陷截面比大于1/3。1.3.1.4 检查烟支表面应无破损,有无污渍烟(包括油烟、虫迹烟)a) 破损:指刺破或孔洞。1.3.1.5 检查烟支是否有掉头、爆口。a) 爆口:捏住烟支两端,往相反方向扭转90一次,搭口裂开长度大于烟支长度的1/4。b) 掉头:经手折烟支后,烟体与滤咀分离且无接装纸(水松纸)纸毛;有咀无烟体或有烟体无咀头皆为掉头。1.3.1.6 检查烟支表面是否有皱纹。a) 皱

10、纹:环绕卷烟一周的皱纹1条或1/3周以上的皱纹2条或小于1/3周的皱纹5条或竖皱长度10mm。1.3.1.7 检查烟支是否有变形、残支、压损。a) 残支:破损长度大于5.0mm的烟支(包括咀头)。严重压损(半支以上)以残支论处。1.3.1.8 检查烟支烟体与滤嘴接装时是否有泡皱、气穴或挤压变形。a) 气穴:指接装纸(水松纸)与卷纸之间有长达1.0mm的小开口。1.3.1.9 检查前后排烟支滤棒长度与烟支(体)长度是否一致。 a) 取前后排两只烟支后,拆开烟支水松纸,比较前后排所拆分下的滤棒与烟支(体)长度是否一致,烟支前后排滤棒、烟支(体)之间的长度无长短。1.3.2 烟支物理质量烟支物理质量

11、主要检查容有:烟支质量、烟支圆周、烟支长度、烟支吸阻,其它物理指标以质检员检测为主。各物理指标的判定依据:按卷烟生产品质控制要求(卷包过程分册)要求进行判定。挡车工对所生产产品牌号的物理指标不明确时,应向各班副班长询问或通过机台数采系统查询,保证该工序产品的质量。2 包装工序2.1 首检2.1.1 首检的界定2.1.1.1 挡车工每班上班生产之前应核对所使用的辅料是否与生产牌号的辅料配方要求一致;生产出烟包时,应对烟包进行首检。生产出条烟时副挡应对条烟进行首检。2.1.1.2 中途换牌后开机前, 挡车工应核对所使用的辅料是否与生产牌号的辅料配方要求一致;生产出烟包时,应对烟包质量进行首检。生产

12、出条烟时副挡应对条烟进行首检。2.1.1.3 包装机班中中途进行设备维修后开机时,挡车工和副挡应对刚生产出的烟包、条烟分别进行首检。2.1.2 首检方法2.1.2.1 FOCKE包装机FOCKE 350小盒机启动后让生产小盒烟包进入802烟包贮存机,401小玻机不能启动。确认802烟包贮存机有本班生产烟包,应停止350小盒机与802烟包贮存机运行,并在802烟包贮存机取出本班生产小盒前40包。a) 检查取样的40包小盒外观质量与小盒的钢印代码,小盒外观质量具体检查容见:“包装工序首检、自检项目与顺序”之所属容所表述;小盒钢印代码是否符合卷烟产品包装标识的规定小盒钢印标识。b) 在取样40包连续

13、取20包拆开小盒,检查小盒部质量,检查容见:“包装工序首检、自检项目与顺序”之所属容所表述。c) 以上两项容确认合格后,启动401小玻机与408条玻机开始生产,由副挡在408条玻机条烟出口处取前4条烟, 检查全部条装与小盒包装质量,每条取端部两包检查盒烟支质量是否合格,具体检查容见:“包装工序首检、自检项目与顺序”之所属容所表述。2.1.2.2 GDX2包装机GDX2包装机X2小包机慢速启动后,挡车工在8轮出口输送带上取本班生产小盒前烟包40包,同时条烟生产出时,由副挡车工CV条玻机出口处取前4条烟。a) 检查取样的40包小盒外观质量与小盒的钢印代码,小盒外观质量具体检查容见:“包装工序首检、

14、自检项目与顺序”之所属容所表述;小盒钢印代码是否符合卷烟产品包装标识的规定小盒钢印标识。b) 在取样40包连续取20包拆开小盒,检查小盒胶水情况、卡纸两边胶水情况、小盒烟支是否有触头或损伤、小盒烟支是否有皱纹是否合格,其它检查容见:“包装工序首检、自检项目与顺序”之所属容所表述。c) 副挡取前4条烟, 检查全部条装与小盒包装质量,每条取端部两包检查盒烟支质量是否合格,具体检查容见:“包装工序首检、自检项目与顺序”之所属容所表述。2.1.2.3 B1包装机a) B1包装机启动后挡车工应在小包出口输送带取出前20包小包烟包,检查小盒烟包的外观质量是否合格,具体检查容见:“包装工序首检、自检项目与顺

15、序”之所属容所表述。b) 在取样20包连续取10包拆开小盒,检查小盒胶水质量、封签吃胶情况、铝箔纸折角质量、小盒烟支质量等项目是否合格,具体检查容见:“包装工序首检、自检项目与顺序”之所属容所表述。c) 当烟包到达小玻机出口时,副挡应检查小玻外观,并加以调整。d) 当条烟到达条玻机出口时,副挡应在包装机条玻出口处取4条烟条,检查全部条装与小盒包装质量,每条取端部两包检查盒烟支质量是否合格;具体检查容见:“包装工序首检、自检项目与顺序”之所属容所表述。2.2 自检2.2.1 自检的界定2.2.1.1 包装机正常生产中挡车工、副挡必须每15分钟对生产出的产品进行质量检查,并将检查的情况填入包装机组

16、交接班记录,正常打“”,异常将异常情况填入。检查的时间段以包装机组交接班记录时间段为主。2.2.1.2 包装机正常生产中在更换产品辅料(铝箔纸、卡纸、小玻、条玻、拉带)时应增加产品质量的自检次数,自检容应根据更换辅料种类来做相应检查工作,保证辅料更换后产品质量符合卷烟生产品质控制要求(卷包过程分册)要求。2.2.2 自检方法包装机挡车工和副挡按要求的时间在条烟出口处取1条,检查条装与小盒包装质量,并拆端部两包检查盒烟支质量,具体检查项目与顺序见:“包装工序首检、自检项目与顺序”之所属容所表述。2.3 包装工序首检、自检项目与顺序2.3.1 条玻透明纸、条玻拉带、条盒纸2.3.1.1 条玻透明纸

17、 常见质量缺陷:条玻透明纸皱褶、条玻透明纸缺、条玻透明纸破损、条玻透明纸错、条玻透明纸划痕、条玻透明纸漏气、其它。a) 条盒装透明纸包装紧贴、平滑、牢固,不得有严重皱折、漏气、明显夹末、长度超过5mm的开口。b) 条盒透明纸与商标纸之间距离不大于3.0mm。c) 条盒表面光洁,不应有长度3.0mm的污渍或虽小于3.0mm但多于2点(含2点),也不得有胶点。2.3.1.2 条玻拉带常见质量缺陷:条玻拉带缺、条玻拉带错、条玻拉带皱褶、条玻拉带错位(错口)、条玻拉带拉不开、条玻拉带拉头断、条玻拉带头太低或太高。a) 条盒透明纸拉带应完整良好,不应拉不开、拉断或拉开后透明纸散开。b) 拉带两端吻合处距

18、之差小于2.0mm,拉带头露出高度应小于5.0mm,且不得低于条盒平面。c) 硬盒条盒拉带距条盒侧边(483)mm,软盒条盒拉带距条盒侧边(623)mm。2.3.1.3 条盒纸(条商标)常见质量缺陷:条商标缺、条商标缺胶、条商标划痕、条商标印刷缺、条商标水痕、条商标水渍、条商标损伤、条盒缺标识(钢印)、条盒标识(钢印)模糊、条盒标识(钢印)错、条盒标识(钢印)太深。a) 条盒纸两边应有足够的胶水(四点)。b) 条盒外形方正,粘贴牢固、无皱折,端部与顶部折褶完好、不得翘边;c) 不得有多层条盒纸,条盒之间、条盒壁与小盒之间、小盒与小盒之间不应因粘连而拉开后破损;2.3.2 小玻透明纸、小玻拉带、

19、小盒纸2.3.2.1 小玻透明纸常见质量缺陷:小玻透明纸皱褶、小玻透明纸错、小玻透明纸划痕、小玻透明纸漏气、小玻透明纸破、小玻透明纸缺、小玻透明纸折角不良。a) 检查小玻透明纸包装紧贴、平滑、牢固,不得有严重皱折、漏气、明显夹末、长度超过5mm的开口。b) 小盒透明纸与商标纸之间距离不大于2.0mm。2.3.2.2 小玻拉带常见质量缺陷:小玻拉带缺、小玻拉带错、小玻拉带皱褶、小玻拉带错位(错口)、小玻拉带拉不开、小玻拉带拉头断、小玻拉带头太低或高。a) 小玻拉带应平齐牢固、位置适当、完整良好,不应拉不开、拉断或拉开后透明纸散开。拉带头完整、无破损。b) 拉带两端吻合处距之差小于2.0mm,拉带

20、头露出高度应小于5.0mm,且不得低于小盒平面。c) 软盒小盒拉带距离上端在4.0-7.0mm之间,拉开后不应损伤商标纸大于2.0mm。2.3.2.3 小盒商标(软盒)常见质量缺陷:盒商标破损、盒商标错位、盒商标划痕、盒商标水渍、盒侧边不粘或翘边、盒表面不洁、盒封签皱褶、盒封签缺、盒封签破、盒封签放反、盒封签高低、盒封签露白。a) 软盒包装平整,各对应边长度之差应小于2.0mm。b) 商标居中(有框商标偏离中心应2.0mm)。c) 封签居中贴正,粘贴牢固、整洁、不应破损、不应漏贴、无反贴、多贴、错贴,封签不得翘边、露白、叠角,封签左右或前后两端偏离中心应1.0mm,且粘贴处不应翘边。2.3.2

21、.4 小盒商标(硬盒)常见质量缺陷:盒商标损伤、盒商标破损、盒商标错位、盒商标划痕、盒商标水渍、盒侧边不粘或翘边、盒盖內侧不粘、盒表面不洁、盒斜角露白(双眼皮)、盒挤皱、条盒缺标识(钢印)、条盒标识(钢印)模糊、条盒标识(钢印)错、条盒标识(钢印)太深。a) 商标纸不应露白,不得缺商标纸,不得多层商标纸,商标纸针孔不得外露;b) 商标纸表面不应有深度1.0mm的凹角;商标表面洁净,无皱折,无一点长度2.0mm或长度2.0mm但多于2点(含2点)的污渍等;商标拖色也以此判别;c) 小盒背面、侧面与底部搭口应粘贴牢固整洁,不得露白、翘边、破损或胶水外溢;小盒之间不应因粘连拉开后产生破损;d) 小盒

22、受严重挤压而引起盒烟支严重皱折(大于烟支长度1/2)作残烟支处理;小盒侧面上下宽度之差应1.0mm或长度1.0mm但多于2点(含2点)e) 硬盒斜角不应露白(指露白宽度1.0mm)。2.3.3 小盒衬纸(铝箔纸)、小盒卡纸、小盒烟支2.3.3.1 小盒衬纸(铝箔纸)常见质量缺陷:盒衬纸缺、盒衬纸破、盒衬纸缺胶、盒衬纸挤皱、盒衬纸拉不断、盒衬纸折叠不良、衬纸高低、衬纸压花模糊、衬纸压花位置跑位。a) 软盒小盒衬纸(铝箔纸)折褶光滑平坦、切割平齐、无破损(底部破损不得大于3mm);衬纸高出商标纸不应大于2.0mm或商标纸高出衬纸应小于1.0mm;无折叠不良造成烟支外露。b) 硬盒小盒衬纸折褶光滑平

23、坦、切割平齐、无破损(底部破损不得大于3mm);无折叠不良造成烟支外露。压花清晰且易拉断。2.3.3.2 小盒舌卡纸(卡纸)常见质量缺陷:盒卡纸划伤、盒卡纸切割不平、盒卡纸缺、盒卡纸破、盒卡纸缺胶(不粘)、盒卡纸压伤、盒卡纸高低。舌头纸切割平齐、无破损;2.3.3.3 小盒烟支常见质量缺陷:烟支残支、烟支触头、烟支表面皱纹、烟支错装、烟支倒装、烟支多支、烟支缺支、其它烟支缺陷。a) 小盒不应错支、缺支;条盒不得少装、错装、混装。b) 软盒盒烟支按767排列;硬盒盒烟支按776排列。c) 盒装(小盒和条盒)不应有虫或虫蛀烟支。d) 盒装(小盒和条盒)不应有滤嘴脱落或长度小于设计值5mm或破损的断

24、残烟支 破损:裂损长度大于1.5mm且小于等于5mm。2.3.4 其它烟支外观不合格参见:“卷接工序首检、自检的项目与顺序”之所属容所表述。3 装封箱工序3.1 首检3.1.1 首检的界定3.1.1.1 装封箱机每班上班生产之前,操作工应核对所使用的辅料是否与生产牌号的辅料配方要求一致;生产出第一件烟时,应对第一件烟进行首检。3.1.1.2 中途换牌后开机前,操作工应核对所使用的辅料是否与生产牌号的辅料配方要求一致;生产出第一件烟时,应对第一件烟进行首检。3.1.1.3 装封箱机班中中途进行设备维修后开机或长时间停机后开机时,操作工应对生产出的第一件烟进行首检。3.1.2 首检方法3.1.2.

25、1 装封箱机操作工在开始本班生产之前,在确认本班副班长切换完贴标机班别后,将第一标手工取下检查贴标的质量。3.1.2.2 当装封箱机自动装箱满第一箱后,操作工应手动剔除该箱烟,检查有无缺条、烟条有无损伤。检查正常后的条烟重新放入封箱机入口输送带。3.1.2.3 当第一件烟到达贴标机出口时操作工应注意观察烟箱胶水、胶带、贴标位置是否合格。3.1.2.4 操作工必须对相对应所有机台生产的条烟外观质量,具体检查容见:“包装工序首检、自检的项目与顺序”之所属容所表述。3.2 自检3.2.1 自检界定装封箱机在正常生产时,操作工每30分钟必须对条烟进入本机的相对应所有机台生产的条烟进行质量自检与查看胶枪

26、喷胶情况、胶带封箱情况与产品合格证质量,并将检查的情况填入装箱机交接班记录本,正常打“”,异常将异常情况填入。检查的时间段以装箱机交接班记录时间段为主。3.2.2 自检方法3.2.2.1 装封箱机在正常生产时,操作工每30分钟必须查看胶枪喷胶情况、胶带封箱情况、产品合格证质量与检查装封箱机周围与设备底下是否有多余的条烟,具体检查容见“装封箱工序首检、自检的项目与顺序”之所属容所表述;3.2.2.2 装封箱机在正常生产时,操作工更换贴标机辅料(碳带、合格证纸)后,须预打印一检查贴标(合格证)的打印质量与效果,具体检查容见“装封箱工序首检、自检的项目与顺序”之所属容所表述;3.2.2.3 装封箱机

27、在正常生产时, 操作工每小时必须手动剔除一件烟,检查烟箱条烟是否有损坏,具体检查容见“装封箱工序首检、自检的项目与顺序”之所属容所表述;3.2.2.4 装封箱机在正常生产时,操作工每30分钟必须对进入本机的各机组生产的条烟从条烟输送带处各取一条烟进行条烟产品质量自检,并查看记录所取检验条烟所属的烟箱(便于质量追溯),具体检查容见“装封箱工序首检、自检的项目与顺序”之所属容所表述;3.3 装封箱工序首检、自检的项目与顺序3.3.1 检查自动装箱是否有少装、错装、混装等异常情况。3.3.2 检查胶枪喷胶情况,每个喷枪是否完好、喷胶是否到位,胶量是否适当。3.3.3 检查胶带(封条)粘贴应牢固,位置

28、居中,胶带(封条)截断线应尽可能平齐。3.3.4 检查纸箱不得有破损,也不得有孔洞;箱壁与条盒或条盒之间不得粘连,无因装箱不善而造成条盒破损,箱面整洁。3.3.5 检查产品合格证( 国家局1#工程标签或称“贴标”)3.3.5.1 标签图案清晰,颜色饱满,所有容打印完整。3.3.5.2 标签条码图形的最左边一根黑线的左边缘距离标签的左边5.5mm,标签条码图形的最右边一根黑线的右边缘距离标签的右边5.5mm。3.3.5.3 标签条码图形的上边缘距离标签的上边33mm, 标签条码图形的下边缘距离标签的下边10mm。3.3.5.4 标签上其他图形和文字与条码图形的相对位置固定。3.3.5.5 标签在

29、烟箱上的位置固定为标签右边距离烟箱右边45mm, 标签下边距离下边45mm,标签右边与烟箱右边平行。3.3.5.6 不合格标签有以下任一特征的标签为不合格标签:a) 条码线与标准标签的偏移量大于2mm;b) 标签图案不清晰;c) 标签容不完整;d) 条码线连续3根有断痕或同一根条码线有3处断痕;e) 单根条码线黑线中不得有纵向空白线。3.3.6 检查进入本机的条烟质量装封箱机操作工对包装机过来的香烟自检工作重点检查以下容:a) 检查条玻透明纸质量具体要求参见:“包装工序首检、自检的项目与顺序”之所属容所表述。b) 检查条玻拉带质量具体要求参见:“包装工序首检、自检的项目与顺序”之所属容所表述。

30、c) 检查条盒质量具体要求参见:“包装工序首检、自检的项目与顺序”之所属容所表述。d) 检查小玻透明纸质量具体要求参见:“包装工序首检、自检的项目与顺序”之所属容所表述。e) 检查小玻拉带质量具体要求参见:“包装工序首检、自检的项目与顺序”之所属容所表述。f) 检查小盒商标外观质量与卡纸胶水、卡纸位置质量具体要求参见:“包装工序首检、自检的项目与顺序”之所属容所表述。4 滤棒成型工序4.1 首检4.1.1 首检的界定4.1.1.1 成型机挡车工每一班上班开机生产之前,挡车工应核对所使用的辅料是否与生产牌号的辅料配方要求相一致;生产出滤棒时,应对滤棒产品质量进行首检工作。4.1.1.2 中途换牌

31、后开机前,挡车工应核对所使用的辅料是否与生产牌号的辅料配方要求相一致;生产出滤棒时,应对滤棒产品质量进行首检工作。4.1.1.3 成型机班中中途进行设备维修后开机时,挡车工应对生产出的第一盘滤棒产品质量进行首检工作。4.1.2 首检方法4.1.2.1 成型机开机启动后应将生产的前两盘滤棒装入滤棒盘,并翻看检查滤棒外观质量是否合格,具体检查容见:“成型工序首检、自检项目与顺序”之所属容所表述。4.1.2.2 滤棒外观质量检查合格后,取一组(10支)滤棒到OMI检测器测量滤棒圆周、吸阻、硬度、圆度、重量等物理指标是否符合卷烟生产品质控制要求(卷包过程分册)要求,具体检查容见:“成型工序首检、自检项

32、目与顺序”之所属容所表述。4.1.2.3 待滤棒的外观质量与物理指标检测确认合格后,开机生产的滤棒方可直接进入滤棒过桥输送带,并进入下一道生产工序(滤棒发射机)。4.2 自检4.2.1 自检的界定4.2.1.1 成型机正常生产中挡车工必须每10分钟对生产出的滤棒外观质量进行检查,每15分钟对生产出的滤棒物理指标进行检测,并将检查的情况填入卷包车间KDF-2(ZL22)成型机组生产运行记录,正常打“”,异常将异常情况填入;检查的时间段以卷包车间KDF-2(ZL22)成型机组生产运行记录时间段为主。4.2.1.2 成型机正常生产中在更换产品辅料(丝束、盘纸)时应增加产品质量的自检次数,自检容应根据

33、更换辅料种类来做相应检查工作,保证辅料更换后产品质量符合卷烟生产品质控制要求(卷包过程分册)要求。4.2.2 自检方法4.2.2.1 挡车工每15分钟应检查滤棒外观质量与进行滤棒物理指标的检测:在滤棒输送带出口处取20支滤棒进行外观质量检查,再从中取10支滤棒检测物理指标,具体检查容见:“成型工序首检、自检项目与顺序”之所属容所表述。4.2.2.2 若成型机滤棒采取装盘的方式,辅助工必须对每盘的滤棒外观质量进行抽查;若成型机滤棒采取直接进入滤棒发射库的方式,辅助工必须每30分在发射机入口处取10支滤棒检查外观质量;具体检查容见:“成型工序首检、自检项目与顺序”之所属容所表述。4.3 成型工序首

34、检、自检项目与顺序4.3.1 滤棒外观4.3.1.1 检查滤棒切口常见质量缺陷:切口不平、切口毛渣、切口齿状、滤棒触头、滤棒缩头。a) 切口不平:切口平齐,斜度高低差小于0.5mm。b) 滤棒缩头:指端面丝束低于外裹的成型纸超过0.5mm。c) 滤棒毛渣:凸起面积端面面积的1/3或凸起高度2mm。d) 滤棒触头:长度大于1/3圆周,且触点深度大于1.0mm。4.3.1.2 检查滤棒搭口、中线胶常见质量缺陷:搭口胶水不均、搭口翘边、爆口、无中线胶。a) 滤棒搭口胶水应均匀、粘贴牢固。b) 搭口翘边:纸边弯曲超过1.0mm。c) 爆口:从取样中抽取10支,将滤棒两端往相反方向扭转90度一次,若搭口

35、裂开长度大于1/10滤棒长度则为爆口。d) 中线胶:从取样中抽取10支,沿搭口处拆开逐支检查是否有一条纵向正对搭口的胶水痕,且粘有细丝,并观察塑化剂喷施量是否均匀适当。4.3.1.3 检查滤棒外表面常见质量缺陷:破损、油污、皱纹、变形。a) 皱纹:指一个整圈或2个1/3圈以上(或纵向皱纹长度大于20mm)。b) 油污:指长度不小于2.0mm一点或长度小于2.0mm但多于2点(包括2点)的油渍、黄斑、污点。4.3.2 滤棒物理指标滤棒物理指标主要检查容有:滤棒吸阻、滤棒圆周、滤棒长度、滤棒圆度、滤棒硬度,其它物理指标以质检员检测为主。各物理指标的判定依据:按卷烟生产品质控制要求(卷包过程分册)要

36、求进行判定。挡车工对所生产产品牌号的物理指标不明确时,应向各班副班长或或通过机台数采系统查询,保证该工序产品的质量。5 工序产品首检、自检的补充说明各工序设备出现新投入设备或大修(项修)后设备试机、验收期间,生产过程卷烟产品质量的首检、自检与生产过程控制规具体见:设备试机与验收产品检测方案(质量管理部)相关容,保证新投入的设备或大修(项修)后设备试机、验收期间卷烟产品质量满足卷烟生产品质控制要求(卷烟成品分册)各项产品质量标准。第四章 工序换牌操作规1 换牌主要工作流程1.1 班长在下列情况下方可下达换牌指令(卷接包生产线):1.1.1 根据车间生产实际情况变化,上报并经生产调度员同意方可进行

37、操作;1.1.2 接到生产调度员下达换牌通知指令后方可进行操作;1.1.3 成型生产线的换牌由车间班长根据卷接包生产线生产牌号对牌号滤棒的需求情况进行合理的调配,更换滤棒生产牌号。1.2 班长接到换牌通知后,登录企业ERP系统的“卷包车间管理子系统”,点击日生产计划查阅需换牌的机台号与新牌号名称或查询生产调度员下达的换牌通知单,然后通知副班长做好换牌的准备工作。1.3 副班长接到班长需换牌的指令后,需做好以下换牌前的准备工作:1.3.1 登录企业ERP系统的“产品结构管理子系统”,点击辅料配方单查阅新牌号的辅料配方名称、编号;1.3.2 登录企业ERP系统的“工艺管理子系统”,点击工艺标准文件

38、查询查询新牌号的产品工艺标准与相关工艺指标文件;1.3.3 登录“卷包车间数据采集系统”,点击换牌通知下发下发换牌指令到相对应的机台数采站,并确认指令下发无误;1.3.4 将新牌号的辅料配方单、产品工艺技术标准等指标告知换牌机台的责任人;1.3.5 发放新牌号生产需用的如钢印、钢印工号等物品至换牌机台;1.3.6 根据换牌需要通知班组后勤人员配合设备的换牌工作,如:质检人员、质量巡检员、中控操作员、送料工、收废料次品工、滤棒收发工、次品整理工、勤杂工、风送工、机台辅助工、设备维修工,具体工作容如下:1.3.6.1 质检人员:履行质管部赋予的现场质量把关职责;1.3.6.2 质量巡检员:负责协助

39、副班长的换牌工作与产品工艺质量的检查把关等工作;1.3.6.3 送料工:协助换牌机台的原牌号辅料尾数的清点核对与回收工作和新牌号辅料的备料的工作;1.3.6.4 收废料次品工:负责将换牌机台清理清扫的原牌号次品、废料、释出物等清离换牌机台与做好必要的隔离工作;1.3.6.5 滤棒收发工:负责换牌机台原牌号滤棒的清空回收、新牌号滤棒的发放、新牌号滤棒风送管道的切换工作和做好相关标示的工作;1.3.6.6 次品整理工:负责换牌机台次品空桶的发放,原牌号包装(含装封箱机)工序产生的次品的回收工作,并对回收的次品做进一步处理;1.3.6.7 勤杂工:负责换牌机台必需的胶水类的发放与更换工作;1.3.6

40、.8 中控操作员:按副班长指令负责对装封箱机条烟输送带垂直排包机的切换;监视成品高架库码垛入库情况,与时反馈异常情况(原牌号成品烟未能与时入库);根据需要对原牌垛发送结束指令与新牌号下发码垛的工作;1.3.6.9 机台辅助工:负责执行副班长安排的换牌辅助工作;1.3.6.10 设备维修工:负责换牌机台必需的零部件预备、更换与调整工作,协助机台人员做好换牌的各项工作。1.3.7 各工序机台负责人员接到副班长换牌通知指令,按工序换牌操作规进行操作。1.3.8 副班长负责换牌过程的监控与确认工作,对换牌过程中产生的产品工艺质量问题,与时向班长反馈,并主动与相关负责人沟通协调。2 贮丝工序换牌、换管操

41、作规2.1 烟丝柜烟丝生产完毕换牌规2.1.1 风送工必须接到班长或副班长换牌指令,方能进行该工序的换牌工作,否则以质量事故论处。2.1.2 班长或副班长应提前告知操作工需换牌的卷接机组号与生产牌号,以便操作工做好预前准备。2.1.3 操作工根据换牌通知确定将要出丝的烟丝柜号、喂丝机号与是否需要更换送丝风管,并报告班长或副班长。2.1.4 原牌号烟丝快供给完时,风送工应通知所供丝卷接机挡车工做好将烟丝吸空的准备工作。2.1.5 出完剩余烟丝并确认喂丝机的烟丝吸完后,通知供丝卷接机挡车工原牌号烟丝已清空,可关闭卷接机料斗开关;同时风送工关闭烟丝柜、喂丝机、出丝振槽、出丝输送带的手动开关。2.1.

42、6 取下原牌号的烟丝柜、喂丝机设备上方的所有标识牌,保洁后放入工具柜保管。2.1.7 风送工与风送保洁工配合清扫烟丝柜、出丝振槽、出丝输送带、喂丝机部等的余留烟丝、烟末,清扫作业过程注意挂好“禁止启动设备”的标识,完成后由挂牌人与时取下标识牌。如需要更换喂丝机,本步骤可留至换牌结束后进行。2.1.8 风送工更换送丝风管(无需更换送丝风管时跳过本步骤)。2.1.8.1 风送工与风送保洁工共同将原送丝风管卸下,并放置固定位置。2.1.8.2 根据机台号与喂丝机号确定送丝风管,查找到需要的送丝风管,并对接好。2.1.8.3 记下更换好的送丝风管所对接卷接机组号后,在对应喂丝机上方的送丝风管管道悬挂所

43、对接的卷接机组号(标识牌),并填入贮丝房交接班记录。2.1.9 通知副班长或质量巡检员与质检员对切换的送丝风管进行确认。2.1.10 确认送丝风管切换正确后,把烟丝柜、喂丝机、出丝振槽、出丝输送带的手动开关打到启动的位置,再启动现场操作站“卷包车间监控系统”的烟丝柜、喂丝机的启动控制按钮;通知相对应卷接机挡车可以打开料斗开关。2.1.11 在贮丝房交接班记录本里填写送丝换牌的各项记录与相关人员的确认签名。2.1.12 把喂丝机、烟丝柜清扫的余留烟丝按工艺控制要求处置。2.1.13 换牌切换送丝风管完成后,贮丝柜烟丝的牌号标识、喂丝机的牌号标识、供丝卷接机组数采站的牌号标识必须为同一种牌号时方能

44、启动出丝送丝系统进行供丝。2.2 烟丝柜烟丝未生产完换牌规2.2.1 风送工必须接到班长或副班长换牌指令,方能进行该工序的换牌工作,否则以质量事故论处。2.2.2 班长或副班长应提前告知风送工需换牌的卷接机组与牌号,以便风送工做好预前准备。2.2.3 风送工根据通知确定将要出丝的柜号、确定烟丝喂丝机号、确定是否需要更换送丝风管,并报告班长或副班长。2.2.4 原牌号送丝风管要脱开时,风送工应通知供丝卷接机挡车工做好将烟丝吸空的准备工作,并在喂丝机里的烟丝吸空后要求换牌卷接机再完成一次VE料斗室的吸烟丝动作,直到料斗室吸不到烟丝为止才关闭卷接机料斗开关。2.2.5 若原牌号的喂丝机仍需要供应其它

45、卷烟机生产时,风送工先关停供丝的出丝振槽、出丝输送带、喂丝机的手动开关,待从喂丝机至风管交换平台段的送丝风管的烟丝吸完后并脱开需更换的送丝风管管道,再启动供丝的出丝振槽、出丝输送带、喂丝机的手动开关恢复其它卷接机组的正常作业;若原牌号停止生产并无供丝其它卷烟机生产时,风送工必须与风送保洁工配合清空清扫原牌号出丝振槽、出丝输送带、喂丝机部的余留烟丝烟末;同时关闭烟丝柜、喂丝机、出丝振槽、出丝输送带的手动开关。2.2.6 风送工更换送丝风管(无需更换送丝风管时跳过本步骤)。2.2.6.1 风送工与风送保洁工共同将原送丝风管卸下,并放置固定位置。2.2.6.2 根据机台号与喂丝机号确定送丝风管,查找

46、到需要的送丝风管,并对接好。2.2.6.3 记下更换好的送丝风管所对接机台号后,在喂丝机上方各管道悬挂所对接的机台号(标识牌),同时取下原喂丝机上方的机台号(标识牌),并填入贮丝房交接班记录。2.2.7 通知副班长或质量巡检员与质检员对切换送丝风管进行确认,并在贮丝房交接班记录本上相应的位置签名。2.2.8 确认送丝风管切换正确后,把烟丝柜、喂丝机、出丝振槽、出丝输送带的手动开关打到启动状态,启动现场操作站“卷包车间监控系统”的相关启动按钮;通知相对应卷接机挡车可以打开料斗开关。2.2.9 在贮丝房交接班记录本里填写送丝换牌的各项记录与相关人员的确认签名。2.2.10 换牌切换送丝风管完成后,

47、贮丝柜烟丝的牌号标识、喂丝机的牌号标识、供丝卷接机组数采站的牌号标识必须为同一种牌号时方能启动出丝送丝系统进行供丝。2.3 烟丝柜烟丝生产完时不换牌只换柜2.3.1 烟丝柜烟丝生产完需换柜时,同一牌号烟丝出柜顺序按“先进先出”原则,特殊情况由生产调度员调度并经质检员同意后,方可调整出柜顺序。2.3.2 烟丝柜的烟丝即将生产完时,风送工应根据同一牌号未出柜的烟丝进柜时间确定下一出丝烟柜号与喂丝机号,同时反馈班长或副班长。2.3.3 确定下一出丝烟柜号是否可继续使用原喂丝机:2.3.3.1 所确定的烟丝柜号可共用原喂丝机时, 应按以下程序进行操作:a) 待原烟丝柜的烟丝供丝完毕后,风送工通过现场操

48、作站“卷包车间监控系统”关闭原烟丝柜出柜程序、启动新烟丝柜出柜程序,把原烟丝柜出柜手动开关与相应的出丝振槽手动开关关闭,启动新烟丝柜出柜手动开关与相应的出丝振槽手动开关。b) 在贮丝房交接班记录本里填写更换烟丝柜的各项记录与相关人员的确认签名。c) 与风送保洁工配合清扫出丝完烟丝柜的余留烟丝、烟末,清扫过程注意在手动开关处悬挂好“禁止启动设备”的标识,清扫完成后由挂牌人自行与时取下并保管好。2.3.3.2 所确定的烟丝柜号不可共用原喂丝机时,应按以下程序进行操作:a) 原烟丝柜烟丝生产完时,贮丝房风送工应通知供丝卷接机挡车工做好将烟丝吸空的准备工作。b) 出完剩余烟丝并确认喂丝机的烟丝吸完后,

49、通知供丝卷接机挡车工烟丝已清空关闭卷接机料斗开关;同时风送工关闭烟丝柜、喂丝机、出丝振槽、出丝输送带的手动开关。c) 原烟丝柜烟丝出完时,清扫出丝振槽、出丝输送带、喂丝机部的余留烟丝,关闭烟丝柜出丝开关。d) 取下原烟丝柜、喂丝机设备上方的所有标识牌,并放入工具柜保管。e) 贮丝房风送工更换送丝风管:1) 贮丝房风送工与风送保洁工共同将原送丝风管卸下,并放置固定位置;2) 根据机台号与喂丝机号确定送丝风管,查找到需要的送丝风管,并对接好;3) 记下更换好的送丝风管所对接机台号后,在喂丝机上方各管道悬挂所对接的机台号(标识牌),并填入贮丝房交接班记录。f) 通知副班长或质量巡检员与质检员对切换送

50、丝风管进行确认。g) 确认送丝风管切换正确后,启动现场工作站“卷包车间监控系统”的出柜出丝启动按钮,并打开烟丝柜、喂丝机、出丝振槽、出丝输送带的手动开关;通知相对应卷机挡车可以打开料斗开关。h) 在贮丝房交接班记录填写送丝换牌的各项记录与相关人员的确认签名。i) 与风送保洁工配合清扫出丝完烟丝柜、出丝振槽、出丝输送带、喂丝机部的余留烟丝、烟末,清扫作业过程注意挂好“禁止启动设备”的标识,完成后由挂牌人与时取下标识牌。j) 把喂丝机或烟丝柜清扫的余留烟丝按工艺控制要求处置。2.3.4 换牌切换送丝风管完成后,贮丝柜烟丝的牌号标识、喂丝机的牌号标识、供丝卷接机组数采站的牌号标识必须为同一种牌号时方

51、能启动出丝送丝系统进行供丝。3 卷接工序换牌操作规3.1 机台生产牌号的更换必须由班长或副班长根据指令做出决定,未接到班长指令,机台人员不得擅自更换生产牌号,否则以质量事故论处。3.2 卷接挡车工根据所要更换的新牌号,提前做好准备工作。3.3 当接到班长或副班长更换生产牌号的指令后,机台操作工根据风送工提供的原牌号烟丝吸完报告,再让VE的风送料斗完成一次吸丝动作,方能关闭风送料斗开关,并将机台剩余烟丝生产完毕。3.4 当机台烟丝生产完毕,机台操作工退下机台上原牌号的所有辅料,将原牌号产量、生产辅料尾数填入卷烟机组交班记录本,将原牌号生产辅料尾数准确录入机台数采站的“剩余辅料回收”进行剩余辅料回

52、收申请工作。3.5 待原牌号剩余辅料成功退离机台后,操作工根据机台数采站下发的换牌通知进行新牌号的切换工作,并进行新牌号辅料的叫料工作。3.6 机台操作工应彻底清扫机台,将机台上与设备周围有关原牌号的废次品烟支、剩余烟丝等清扫干净,由收废料次品工收集送到指定地点,然后报告副班长与质检员进行检查,检查合格后方可投入欲生产牌号的烟丝。3.7 滤棒收发工接到换牌通知后应控制好滤棒的送料数量,根据“产品辅料配方单”确认新牌号需求的滤棒牌号是否与原牌号的滤棒牌号一致,滤棒牌号不一致时,应清空滤棒风送管道剩余原牌号滤棒,安排送棒工回收卷接机设备上原牌号的所有剩余滤棒。3.8 滤棒收发工根据“产品辅料配方单

53、”上新牌号需求的滤棒牌号,按“FLC滤棒交换站换牌换管规”更换滤棒风送管道,反馈副班长、质检员确认后,发射至机台。人工加棒时,安排送棒工将新牌号滤棒送至机台,经挡车工确认后添加,同时更换滤棒接收机上的滤棒牌号标识牌。3.9 新牌号辅料送至机台后,挡车工要根据“产品辅料配方单”核对新牌号来料辅料是否正确,经副班长与质检员确认无误后方可投入生产。3.10 副班长与质检员核对新牌号辅料是否正确,并填写卷接换牌确认记录。3.11 原牌号有使用烟支钢印,该机辅助工应将钢印清洗干净并交副班长回收,副班长按卷包车间钢印管理规进行保管和分发新牌号的钢印。3.12 副班长应核对卷接机数采站上关于新牌号“产品工艺

54、标准”和“辅料规程”是否切换成功,如正常则告知挡车工可以执行数采上的技术标准,并提醒卷接挡车工需通知电气维修工更改新牌号的烟体重量。3.13 机械维修工根据新牌号技术标准调整设备相关部件;待调整合格后,准备开始新牌号的生产。3.14 刚生产的烟支应进入装盘机,不得直接进入烟支输送带进入下一道工序,按“卷接工序首检、自检的项目与顺序”进行产品的首检工作,并通知副班长或质量巡检员检查产品质量。3.15 待检验员、副班长、挡车工分别确认产品质量符合卷烟生产品质控制要求(卷包过程分册)要求后,卷烟机方可正常生产并进入下一道生产工序。3.16 副班长与质检员确认合格后,填写卷烟机换牌确认记录单,双方签名

55、后将确认单贴至卷烟机组交接班记录本。3.17 卷接机刚投入生产时,挡车工应加强工序产品的质量把关,自检次数应为日常自检次数的2倍以上。4 包装工序换牌操作规4.1 机台生产牌号的更换必须由班长或副班长根据指令做出决定,未接到班长或副班长指令,机台人员不得擅自更换生产牌号,否则以质量事故论处。4.2 包装挡车工根据所要更换的生产牌号,提前做好换牌前准备工作,必要时应提前告知包装机维修工。4.3 当接到班长或副班长更换生产牌号的指令后,包装挡车工将卷烟机剩余烟支、卸盘机剩余烟支与烟支输送带烟支生产完毕,方可停止原牌号生产。4.4 清空包装机生产线上剩余烟包并手工取出机的所有烟条,确认线上无原牌号烟

56、支、成品或半成品烟包。4.5 当机台原牌号清空完毕,机台操作工撤下机台上原牌号的所有生产辅料(商标、铝箔纸、条盒等),将原牌号产量、生产辅料尾数填入包装机组交接记录本,并准确将原牌号生产辅料尾数录入机台数采站的“剩余辅料回收”目录下进行剩余辅料回收申请工作。4.6 机台操作工应彻底清扫机台,将机台上与设备周围有关原牌号的废烟支、烟包与废料等清扫干净,可返包次品由次品整理工收走进一步整理,其余由收废料次品工分类送到指定地点,然后提醒副班长与质检员进行检查,检查合格后方可投入欲生产牌号的烟支。4.7 待原牌号剩余辅料成功退离机台后,操作工根据数采系统下发的新牌号指令在机台数采站进行牌号的切换工作,

57、并进行新牌号辅料的叫料申请工作。4.8 副班长应核对包装机数采站上关于新牌号“辅料规程”是否切换成功,如正常则告知挡车工可以执行数采上的技术标准。4.9 副班长与质检员根据“辅料配方单”核对新牌号来料生产辅料是否正确,并正确填写包装(含装封箱机)换牌确认记录。4.10 新牌号辅料送至机台后,操作工要根据“辅料配方单”核对新牌号来料生产辅料是否正确。经副班长与质检员确认无误后方可投入生产。4.11 根据新牌号“产品工艺技术标准”要求,调整产品钢印,其它需调整的部件由机械维修工进行。4.12 新牌号生产出来后,按“包装工序之首检、自检的项目与顺序”之所属容所表述进行产品质量的首检工作,并通知副班长

58、或质量巡检员与质检员检查产品质量。4.13 待确认产品质量符合卷烟生产品质控制要求(卷包过程分册)要求后,包装机方可继续生产并进入下一道工序生产。4.14 副班长与质检员确认合格后,填写包装(含装封箱机)换牌确认记录单,双方签名后将确认单贴至包装机组交接记录。4.15 包装机刚投入生产时,工序操作工应加强工序产品的质量把关,自检次数应为日常自检次数的2倍以上。5 装封箱工序换牌操作规5.1 机台生产牌号的更换必须由班长或副班长根据指令做出决定,未接到班长指令,机台人员不得擅自更换生产牌号,否则以质量事故论处。5.2 装封箱机操作工根据所要更换的生产牌号,提前做好换牌前的准备工作,必要时应提前告

59、知维修工做好预前准备工作。5.3 副班长提前读取生产调度员下发的新牌号的代码计划量,并根据卷烟产品名称、代码和烟箱标识使用管理规定核对下发新牌号代码是否正确。5.4 装封箱机操作工确认所对应包装机原牌号生产完毕,并确认条烟输送带上无剩余原牌号条烟时,方可停止生产。5.5 装封箱机操作工确认完毕后,清空装封箱机所有条烟,剩余条烟不够整件应填写尾数入库单人工入库。5.6 副班长确认原牌号所有烟箱都进入高架库码跺,(指挥中控操作员)通过数采系统发出原牌垛任务结束的指令(其它机组无生产同牌号卷烟情况下的操作,否则跳过此步骤),并由中控操作人员跟踪原牌垛进入高架库后,通过数采系统发出新牌垛的启动指令。5.7 装封箱机操作工清扫设备,并退下机台上原牌号的所有生产辅料,将原牌号产量、生产辅料尾数填入装箱机交班记录本,准确将原牌号生产辅料尾数在机台数采站的“剩余辅料回收”录入,执行剩余生产辅料回收的申请工作。5.8 待原牌号剩余生产辅料成功退离机台后,操作工根据数采下发的新牌号指令在本机数采站进行牌号的切换工作,并进行新牌号辅料的叫料工作。5.9 新牌号辅料送至机台后,装封箱机操作工根据“产品辅料配方单”核对新牌号来料生产辅料是否正确,经副班长与质检员确人无误后方可投入生产。5.10 副班长停止原牌号的打码计划,并

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 顶级别墅项目广告设计鉴赏2

- 页岩气勘探开发技术

- 《文言文虚词复习》优秀课件

- 八年级道德与法治下册第二单元理解权利义务第四课公民义务第1框公民基本义务习题课件新人教版

- 八年级道德与法治下册第四单元崇尚法治精神第八课维课件

- 八年级道德与法治下册第三四单元综合复习教学课件人教版

- 《蔬菜种植技术》课件

- 阅读专题之人物描写与人物形象分析ppt课件

- 八年级道德与法治下册第一单元坚持宪法至上第二课保障宪法实施第1框坚持依宪治国教学课件人教版

- 远距离点对点通信系统设计通信原理三级项目ppt课件

- 页岩气与煤层气井压裂增产技术

- 化工制图课件

- 远离手机--班会ppt课件

- 预防校园欺凌主题班会ppt课件

- 阅读表现手法ppt课件