数控车床编程实例详解30个例子1

数控车床编程实例详解30个例子1

《数控车床编程实例详解30个例子1》由会员分享,可在线阅读,更多相关《数控车床编程实例详解30个例子1(51页珍藏版)》请在装配图网上搜索。

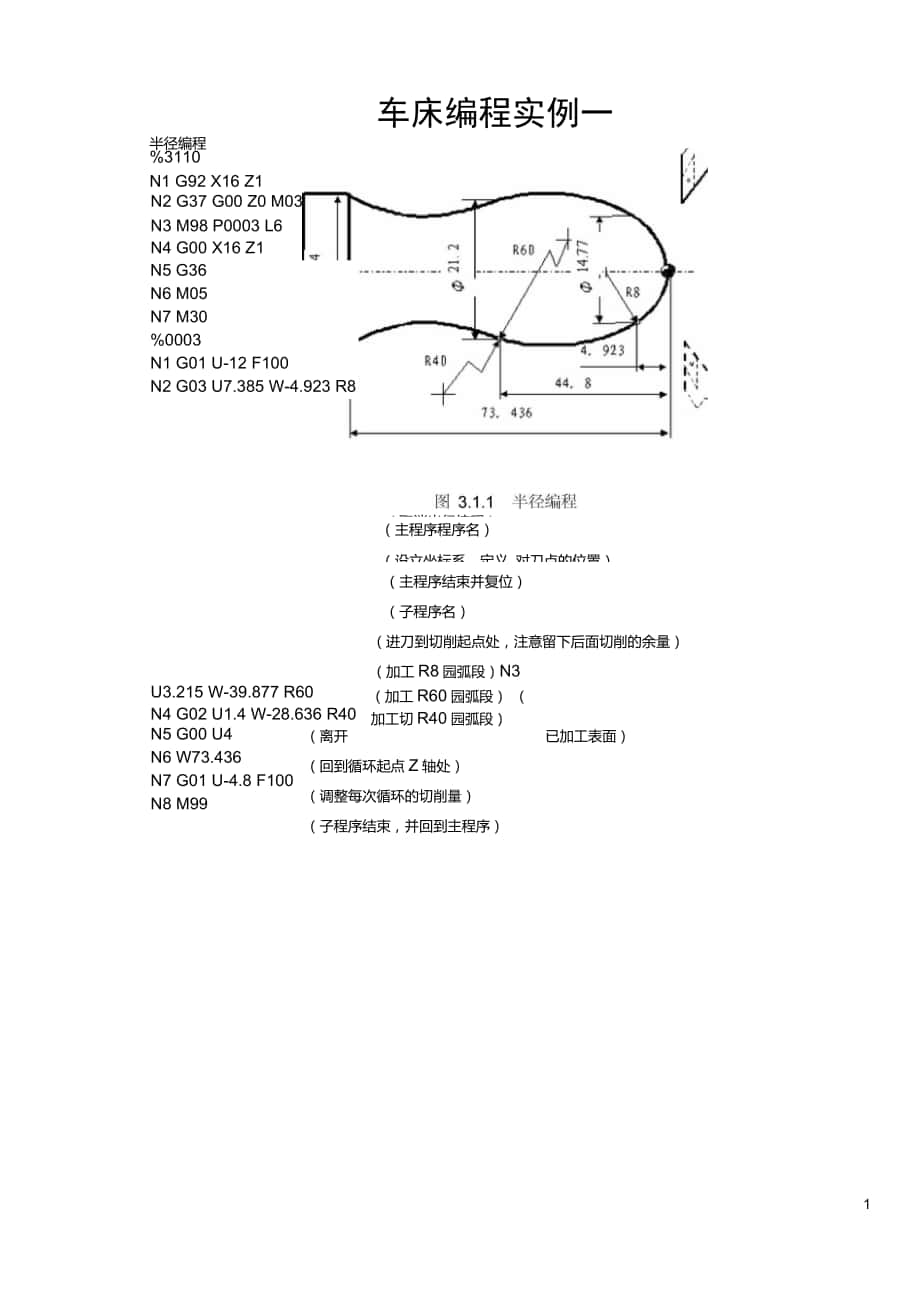

1、车床编程实例二半径编程#车床编程实例二(主程序程序名)(设立坐标系,定义 对刀点的位置)%3110N1 G92 X16 Z1#车床编程实例二N2 G37 G00 Z0 M03(移到子程序起点处、主轴正转)N3 M98 P0003 L6N4 G00 X16 Z1(调用子程序,并循环 6次)(返回对刀点)#车床编程实例二N5 G36N6 M05N7 M30%0003N1 G01 U-12 F100N2 G03 U7.385 W-4.923 R8(取消半径编程)(主轴停)(主程序结束并复位)(子程序名)(进刀到切削起点处,注意留下后面切削的余量)(加工R8园弧段)N3#车床编程实例二(加工R60园弧

2、段) (加工切R40园弧段)U3.215 W-39.877 R60N4 G02 U1.4 W-28.636 R40#车床编程实例二N5 G00 U4N6 W73.436N7 G01 U-4.8 F100N8 M99(离开已加工表面)(回到循环起点Z轴处)(调整每次循环的切削量)(子程序结束,并回到主程序)直线插补指令编程图335 G01编程实例(设立坐标系,定义对刀点的位置)(移到倒角延长线,Z轴2mm处) (倒 3X 45。角)(加工26外圆)(切第一段锥)(切第二段锥)(退刀)(回对刀点)(主轴停)(主程序结束并复位)%3305N1 G92 X100 Z10N2 G00 X16 Z2 M0

3、3N3 G01 U10 W-5 F300N4 Z-48N5 U34 W-10N6 U20 Z-73N7 X90N8 G00 X100 Z10N9 M05N10 M30车床编程实例三圆弧插补指令编程N1 G92 X40 Z5(设立坐标系,定义对刀点的位置)N2 M03 S400N3 G00 X0N4 G01 Z0 F60N5 G03 U24 W-24 R15N6 G02 X26 Z-31 R5N7 G01 Z-40N8 X40 Z5(回对刀点)N9 M30(主轴停、主程序结束并复位(主轴以400r/min旋转)(到达工件中心)(工进接触工件毛坯)(加工R15圆弧段)(加工R5圆弧段)(加工26外

4、圆)图3.3.8 G02/G03编程实例%33083车床编程实例四倒角指令编程图3.3.10.1倒角编程实例(设立坐标系,定义对刀点的位置)(从编程规划起点,移到工件前端面中心处) (倒3X 45。直角)%3310N10 G92 X70 Z10N20 G00 U-70 W-10N30 G01 U26 C3 F100N40 W-22 R3N50 U39 W-14 C3N60 W-34N70 G00 U5 W80N80 M30(倒 R3圆角)(倒边长为3等腰直角)(加工65外圆)(回到编程规划起点)(主轴停、主程序结束并复位)车床编程实例五倒角指令编程%33104车床编程实例四N10 G92 X7

5、0 Z10(设立坐标系,定义对刀点的位置)N20 G00 X0 Z4(到工件中心)N30 G01 W-4 F100N40 X26 C3N50 Z-21(工进接触工件)(倒3X 45 勺直角)(加工26外圆)N60 G02 U30 W-15 R15 RL=3(加工R15圆弧,并倒边长为 4的直角)N70 G01 Z-70(加工 56外圆)N80 G00 U10(退刀,离开工件)N90 X70 Z10(返回程序起点位置)M30(主轴停、主程序结束并复位)图3.3.10.2倒角编程实例#车床编程实例七/X-车床编程实例六圆柱螺纹编程螺纹导程为1.5mm, S =1.5mm , S =1mm,每次吃刀

6、量(直径值)分别为O.8mm、 O.6 mm 、 O.4mm、 O.16mm%$30图3312螺纹编程实例%3312N1 G92 X50 Z120N2 M03 S300N3 GOO X29.2 Z101.5N4 G32 Z19 F1.5N5 GOO X40N6 Z101.5N7 X28.6N8 G32 Z19 F1.5N9 GOO X40N10 Z1O1.5N11 X28.2N12 G32 Z19 F1.5N13 GOO X4ON14 Z1O1.5N15 U-11.96N16 G32 W-82.5 F1.5N17 GOO X4ON18 X5O Z12ON19 MO5N2O M3O(设立坐标系,

7、定义对刀点的位置)(主轴以3OOr/min旋转)(到螺纹起点,升速段 1.5mm ,吃刀深O.8mm)(切削螺纹到螺纹切削终点,降速段1mm)(X轴方向快退Z轴方向快退到螺纹起点处(X轴方向快进到螺纹起点处,吃刀深 O.6mm)(切削螺纹到螺纹切削终点(X轴方向快退(Z轴方向快退到螺纹起点处)(X轴方向快进到螺纹起点处,吃刀深 O.4mm)(切削螺纹到螺纹切削终点(X轴方向快退Z轴方向快退到螺纹起点处(X轴方向快进到螺纹起点处,吃刀深 O.16mm)(切削螺纹到螺纹切削终点)(X轴方向快退(回对刀点)(主轴停)(主程序结束并复位)恒线速度功能编程图3314恒线速度编程实例%3314N1 G92

8、 X40 Z5N2 M03 S400N3 G96 S80N4 G00 X0N5 G01 Z0 F60N6 G03 U24 W-24 R15(设立坐标系,定义对刀点的位置)(主轴以400r/min旋转)(恒线速度有效,线速度为80m/min)(刀到中心,转速升高,直到主轴到最大限速) (工进接触工件)(加工R15圆弧段)N7 G02 X26 Z-31 R5N8 G01 Z-40N9 X40 Z5N10 G97 S300N11 M30(加工R5圆弧段)(加工26外圆)(回对刀点(取消恒线速度功能,设定主轴按 (主轴停、主程序结束并复位)车床编程实例八%3317M03 S400(主轴以 400r/m

9、in 旋转)G91 G80 X-10 Z-33 1-5.5 F100(加工第一次循环,吃刀深3mm)X-13 Z-33 I-5.5(加工第二次循环,吃刀深3mm)X-16 Z-33 I-5.5(加工第三次循环,吃刀深3mm)300r/min 旋转)M30(主轴停、主程序结束并复位)7车床编程实例一车床编程实例九G81指令编程(点画线代表毛坯)图3.3.28G71内径复合循环编程实例#车床编程实例一图3.3.28G71内径复合循环编程实例#车床编程实例一%3320N1 G54 G90 G00 X60 Z45 M03N2 G81 X25 Z31.5 K-3.5 F100N3 X25 Z29.5 K

10、-3.5N4 X25 Z27.5 K-3.5N5 X25 Z25.5 K-3.5N6 M05N7 M30图3320 G81切削循环编程实例(选定坐标系,主轴正转,到循环起点)(加工第一次循环,吃刀深 2mm)(每次吃刀均为 2mm,)(每次切削起点位,距工件外圆面5mm,故K值为-3.5)(加工第四次循环,吃刀深 2mm)(主轴停(主程序结束并复位车床编程实例十G82指令编程(毛坯外形已加工完成) %3323N1 G55 G00 X35 Z104(选定坐标系G55,到循环起点)N2 M03 S300(主轴以 300r/min 正转)N3 G82 X29.2 Z18.5 C2 P180 F3(第

11、一次循环切螺纹,切深0.8mm)N4 X28.6 Z18.5 C2 P180 F3(第二次循环切螺纹,切深0.4mm)N5 X28.2 Z18.5 C2 P180 F3(第三次循环切螺纹,切深0.4mm)N6 X28.04 Z18.5 C2 P180 F3(第四次循环切螺纹,切深0.16mm)N7 M30(主轴停、主程序结束并复位)外径粗加工复合循环编制图 3327所示零件的加工程序:要求循环起始点在 A(46 , 3),切 削深度为1.5mm (半径量)。退刀量为1mm,X方向精加工余量为 0.4mm,Z方向精加工 余量为0.1mm,其中点划线部分为工件毛坯。%3327N1 G59 G00

12、X80 Z80(选定坐标系G55,到程序起点位置)N2 M03 S400(主轴以400r/min正转)N3 G01 X46 Z3 F100(刀具到循环起点位置)N4 G71U1.5R1P5Q13X0.4 Z0.1(粗切量:1.5mm精切量:X0.4mm Z0.1mm)N5 G00 X0(精加工轮廓起始行,到倒角延长线)N6 G01 X10 Z-2 (精加工 2X 45 倒角) N7 Z-20(精加工 10外圆)N8 G02 U10 W-5 R5 (精加工 R5 圆弧) N9 G01 W-10(精加工 20外圆)N10 G03 U14 W-7 R7 (精加工R7圆弧)图3327G71外径复合循环

13、编程实例N11 G01 Z-52(精加工 34外圆N12 U10 W-10(精加工外圆锥)N13 W-20(精加工 44外圆,精加工轮廓结束行)N14 X50(退出已加工面)N15G00 X80 Z80(回对刀点)N16 M05(主轴停)车床编程实例十二内径粗加工复合循环编制图3.3.28所示零件的加工程序:要求循环起始点在A(46,3),切削深度为1.5mm (半径量)。退刀量为1mm,X 方向精加工余量为 0.4mm,Z方向精加工余量 为0.1mm,其中点划线部分为工件毛坯。%3328N1 T0101N2 G00 X80 Z80N3 M03 S400Z5(换一号刀,确定其坐标系) (到程序

14、起点或换刀点位置)(主轴以400r/min正转)(到循环起点位置)G71U1R1P8Q16X-0.4Z0.1 F100 (内径粗切循环加工)N5 G00 X80 Z80N6 T0202N7 G00 G42 X6 Z5(粗切后,到换刀点位置)(换二号刀,确定其坐标系)(刀尖园弧半径补偿)N4 X卜一八862ue纾-1rN17 M30(主程序结束并复位)图3.3.28G71内径复合循环编程实例11N8 GOO X44(精加工轮廓开始,到 44外圆处)N9 G01 W-20 F80(精加工 44外圆)N1O U-1O W-1ON11 W-1O(精加工外圆锥)(精加工34外圆)N12 G03 U-14

15、 W-7 R7(精加工 R7 圆弧)N13 GO1 W-1O(精加工2O外圆)N14 G02 U-10 W-5 R5(精加工 R5 圆弧)N15 GO1 Z-8ON16 U-4 W-2(精加工1O外圆)(精加工倒2 X 45。角, 精加工轮廓结束)N17 G4O X4(退出已加工表面,取消刀尖园弧半径补偿)N18 GOO Z8ON19 X8ON2O M3O(退出工件内孔)(回程序起点或换刀点位置) (主轴停、主程序结束并复位)车床编程实例十三有凹槽的外径粗加工复合循环编制图%3329N1 T0101N2 GOO X80 Z100M03 S400GOO X42 Z33.3.29所示零件的加工程序

16、,其中点划线部分为工件 毛坯。(换一号刀,确定其坐标系) (到程序起点或换刀点位置)(主轴以4OOr/min正转)N3(到循环起点位置)N4G71U1R1P8Q19E0.3F100N5 GOO X8O Z1OON6 TO2O2N7 GOO G42 X42 Z3N8 GOO X1ON9 GO1 X2O Z-2 F8O (N1O Z-8(有凹槽粗切循环加工)(粗加工后,到换刀点位置)(换二号刀,确定其坐标系) (二号刀加入刀尖园弧半径补偿)(精加工2O外圆)(精加工轮廓开始,到倒角延长线处) 精加工倒2X45角)1032$Mr61.55N11 GO2 X28 Z-12 R4(精加工R4圆弧)N12

17、 GO1 Z-17(精加工28外圆)一N13 U-1O W-5(精加工下切锥)4百etOO CT frN14 W-8(精加工 18外圆槽)N15 U8.66 W-2.5 (精加工上切锥)N16 Z-37.5 (精加工 26.66外圆)N17 GO2 X3O.66 W-14 R1O(精加工R1O下切圆弧)一N18 GO1 W (精加工 3O.66外圆)N19 X4O(精加工轮廓结束)N2O GOO G4O X8O Z1OON21 M3Orc、-83329 G71有凹槽复合循环编程实例车床编程实例十四A(46 , 3),Z方向精加用外径粗加工复合循环编制图3327所示零件的加工程序:要求循环起始点

18、在切削深度为1.5mm (半径量)。退刀量为1mm,X方向精加工余量为 0.4mm , 工余量为0.1mm,其中点划线部分为工件毛坯。图3.3.27G71外径复合循环编程实例%3327N1 G59 G00 X80 Z80N2 M03 S400N3 G01 X46 Z3 F100(选定坐标系G55,到程序起点位置)(主轴以400r/min正转)(刀具到循环起点位置)N4 G71U1.5R1P5Q13X0.4 Z0.1 (粗切量:1.5mm 精切量:X0.4mm Z0.1mm)N5 G00 X0(精加工轮廓起始行,到倒角延长线)N6 G01 X10 Z-2N7 Z-20N8 G02 U10 W-5

19、 R5N9 G01 W-10N10 G03 U14 W-7 R7N11 G01 Z-52N12 U10 W-10N13 W-20(精加工2X 45倒角)(精加工10外圆)(精加工R5圆弧)(精加工20外圆)(精加工R7圆弧)(精加工34外圆)(精加工外圆锥)(精加工44外圆,精加工轮廓结束行)N14 X50N15G00 X80 Z80(退出已加工面)(回对刀点)N16 M05(主轴停)N17 M30(主程序结束并复位)14车床编程实例十六编制图3332所示零件的加工程序:要求循环起始点在A(80, 1),切削深度为1.2mm。退刀量为1mm,X方向精加工余量为 0.2mm,Z方向精加工余量为

20、0.5mm,其中点划线部分 为工件毛坯。图3332G72外径粗切复合循环编程实例#车床编程实例十六#车床编程实例十六%3332N1 T0101N2 G00 X100 Z80N3 M03 S400N4 X80 Z1N6 G00 X100 Z80N7 G42 X80 Z1N8 G00 Z-56N9 G01 X54 Z-40 F80N10 Z-30N11 G02 U-8 W4 R4N12 G01 X30N13 Z-15N14 U-16N15 G03 U-4 W2 R2N16 Z-2N17 U-6 W3N18 G00 X50N19 G40 X100 Z80N20 M30(换一号刀,确定其坐标系)(到程

21、序起点或换刀点位置)(主轴以400r/min正转)(到循环起点位置)N5 G72W1.2R1P8Q17X0.2Z0.5F100(外端面粗切循环加工)(粗加工后,到换刀点位置)(加入刀尖园弧半径补偿)(精加工轮廓开始,到锥面延长线处)(精加工锥面)(精加工54外圆)(精加工R4圆弧)(精加工Z26处端面)(精加工30外圆)精加工Z15处端面)(精加工R2圆弧)(精加工10外圆)(精加工倒2X 45角,精加工轮廓结束)(退出已加工表面)(取消半径补偿,返回程序起点位置)(主轴停、主程序结束并复位)编制图3333所示零件的加工程序:要求循环起始点在A(6 , 3),切削深度为1.2mm。退刀量为1m

22、m,X方向精加工余量为 0.2mm,Z方向精加工余量为 0.5mm,其中点划线部分 为工件毛坯。60图3.3.33 G72内径粗切复合循环编程实例%3333N1 G92 X100 Z80N2 M03 S400N3 G00 X6 Z3(设立坐标系,定义对刀点的位置)(主轴以400r/min正转)(到循环起点位置)G72W1.2R1P5Q15X-0.2Z0.5F100 (内端面粗切循环加工)N5 G00 Z-61N6 G01 U6 W3 F80N7 W10N8 G03 U4 W2 R2N9 G01 X30N10 Z-34N11 X46N12 G02 U8 W4 R4N13 G01 Z-20N14

23、U20 W10N15 Z3N16 G00 X100 Z80N17 M30(精加工轮廓开始,到倒角延长线处)(精加工倒2 X 45角)(精加工10外圆)(精加工R2圆弧)(精加工Z45处端面)(精加工30外圆)(精加工Z34处端面)(精加工R4圆弧)(精加工54外圆)(精加工锥面)(精加工74外圆,精加工轮廓结束)(返回对刀点位置)(主轴停、主程序结束并复位16车床编程实例十八Z方向粗加工余量分0.6mm、0.1mm。其%3335N1 G58 GOO X80 Z80N2 M03 S400N3 GOO X60 Z5编制图3335所示零件的加工程序:设切削起始点在A(60, 5); X、别为3mm、

24、0.9mm ;粗加工次数为3 ; X、Z方向精加工余量分别为 中点划线部分为工件毛坯。62图3.3.35 G73编程实例(选定坐标系,到程序起点位置)(主轴以400r/min正转)(到循环起点位置)N4 G73U3W0.9R3P5Q13X0.6Z0.1F120 (闭环粗切循环加工)N5 G00 X0 Z3(精加工轮廓开始,到倒角延长线处)N6 G01 U10 Z-2 F80N7 Z-20N8 G02 U10 W-5 R5N9 G01 Z-35N10 G03 U14 W-7 R7N11 G01 Z-52(精加工倒2X 45角) (精加工10外圆)(精加工R5圆弧)(精加工20外圆)(精加工R7圆

25、弧)(精加工34外圆)N12 U10 W-10N13 U10N14 G00 X80 Z80N15 M30(精加工锥面)(退出已加工表面,精加工轮廓结束) (返回程序起点位置)(主轴停、主程序结束并复位)用螺纹切削复合循环 G76指令编程,加工螺纹为 ZM60 X 2,工件尺寸见图3338,其中括 弧内尺寸根据标准得到。3D44图3.3.38 G76循环切削编程实例%3338N1 T0101N2 G00 X100 Z100N3 M03 S400N4 G00 X90 Z4N5 G80 X61.125 Z-30 I-1.063 F80N6 G00 X100 Z100 M05N7 T0202(换一号刀

26、,确定其坐标系) (到程序起点或换刀点位置)(主轴以400r/min正转)(到简单循环起点位置)(加工锥螺纹外表面) 到程序起点或换刀点位置) (换二号刀,确定其坐标系)N8 M03 S300N9 G00 X90 Z4N11 G00 X100 Z100N12 M05N13 M30(返回程序起点位置或换刀点位置)(主轴停)(主程序结束并复位)(主轴以300r/min正转)(到螺纹循环起点位置)N10 G76C2R-3E1.3A60X58.15Z-24I-0.875K1.299U0.1V0.1Q0.9F218车床编程实例十九%3345N1 T0101N2 M03 S400N3 GOO X40 Z5

27、N4 GOO X0N5 G01 G42 ZO F60考虑刀尖半径补偿,编制图 3345所示零件的加工程序。4D图3.3.45刀具园弧半径补偿编程实例(换一号刀,确定其坐标系)(主轴以4OOr/min正转)(到程序起点位置)(刀具移到工件中心)(加入刀具园弧半径补偿,工进接触工件)N6 GO3 U24 W-24 R15(加工R15圆弧段)N7 GO2 X26 Z-31 R5(加工R5圆弧段)N8 GO1 Z-4ON9 GOO X3ON1O G4O X4O Z5N11 M3O用宏程序编制如图(加工26外圆)(退出已加工表面)(取消半径补偿,返回程序起点位置)(主轴停、主程序结束并复位车床编程实例二

28、十3.3.39所示抛物线Z=X2/8在区间O , 16内的程序%8OO2#1O=O; X 坐标#1仁O; Z坐标N1O G92 XO.O ZO.OMO3 S6OOWHILE #1O LE 16G9O G01 X#10 Z#11 F500#10=#10+0.08#11=#10*#10/8ENDWGOO ZO M05GOO XO20表7-11$ 25mm外圆的粗加工程序车床编程实例二一图 7-63采用华中数控系统编程。该零件的加工工艺及其程序见表加工图7-63所示的零件,毛坯直径为 65mm、长为135mm ,材料为45钢。7-10表 7-12。表7-1060mm及22mm外圆的粗加工程序程序说%

29、7081:程序名N10 G92 X100 Z100设置工件坐标系N20 M03 S500主轴正转,转速 500r/minN30 M06 T0101换刀补号为01的01号刀N40 G00 X67 Z0快速定位到端面附近N50 G01 X0 F50:加工端面N60 G00 X67 Z2快速退刀N70 G80 X62 Z-108 F200加工60mm外圆N80 G80 X60 Z-108 F200N90 G71 U3 R2 P200 Q220 X0.5 Z0.5 F200加工22.5mm外圆N200 G00 X22N210 G01 Z75N220 G01 X60N92 G28 X67 Z2:回换刀点

30、N94 T0100清除刀偏N96 M06 T0202:换切断刀N100 G29 X65 Z-107.5快速定位,准备切断N120 G01 X0 F50:切断工件N130 G00 X100 Z100回到起点N140 T0000清除刀偏N145 M05主轴停N150 M02:程序结束程序说明% 7082程序名N10 G92 X100 Z50设置工件坐标系N20 M03 S500主轴正转,转速 500r/minN30 M06 T0101换刀补号为01的01号刀N40 G00 X65 Z0快速定位到端面附近N50 G01 X0 F50加工端面N60 G00 X63 Z2快速退刀定位,作为车外圆的起始点

31、N70 G71 U3 R2 P200 Q220 X0.8 Z0.8 F200力口工$ 25.8mm夕卜圆N200 G00 X25N210 G01 Z10N220 G01 X60N80 G00 X100 Z50回到换刀点N85 T0100清除刀偏N90 S1200调高主轴转速N100 M06 T0303换精车刀N110 G00 X21 Z1快速定位到$ 25mm外圆附近N120 G01 X25 Z-1倒角1 X 45N130 Z-10精车$ 25mm外圆N140 X58精车轴肩N150 X60 Z-11倒角1 X 45N160 X65退刀N170 G00 X100 Z50回到起点N180 T03

32、00清除刀偏N185 M05主轴停N190 M02程序结束表7-12$ 22mm外圆的精加工程序程序说明%7083程序名N10 G92 X100 Z100设置工件坐标系N20 M03 S800主轴正转,转速800r/minN30 M06 T0303换刀补号为03的03号刀N40 G00 X18 Z1快速定位到$ 22mm外圆附近N50 G01 X22 Z-1 F50倒角1 X 45N60 Z-75精车$ 22mm的外圆N70 X58精车轴肩N80 X60 Z-76倒角1 X 45N85 Z-95精车$ 60mm的外圆N90 X68退刀N100 G00 X100 Z100回到起点N110 T03

33、00清除刀偏N120 M05主轴停N130 M02程序结束23粗加工$ 60mm及$ 22mm的外圆,留加工余量0.5mm。所用刀具有粗加工外圆正偏刀(T01)、刀宽为2mm的切槽刀(T02)。加工工艺路线为:加工$ 22的端面宀粗加工 $ 60mm 的外圆(留0.5mm的余量粗加工 $ 22mm的外圆(留0.5mm的余量)宀切断工件, 保证长为105.5mm。加工程序见表 7-10。夹住已粗加工的$ 22mm的外圆,掉头粗加工 $ 25mm的外圆。所用工具有外圆粗加工正 偏刀(T01 )、外圆精加工正偏刀(T03、。加工工艺路线为:加工 $ 25mm的端面宀粗加工 $ 25的外圆(留0.08

34、mm的余量精加工 $ 25mm的外圆。加工程序见表 7-11用铜片 垫夹$ 25mm外圆,找正,精加工 $ 22mm的外圆。所用刀具为精外圆加工正偏刀(T03、。加工工艺路线为:精加工 $ 22mm的外圆宀精加工 $ 60mm的外圆。加工程序见表 7-12。车床编程实例二十二加工图7-64所示的零件,毛坯直径为$ 45mm,长为370mm,材料为 Q235 ;未注倒角1X 45,其余 Ra12.564图7-64 心轴零件采用华中数控系统 编程。该零件的加工工艺及其程序见表7-13、表7-14。表7-13加工外圆及螺纹的程序程序说明% 7091程序名N10 G92 X100 Z10设置工件坐标系

35、N20 M03 S500主轴正转,转速 500r/minN30 M06 T0101换刀补号为01的01号刀(外圆粗加工偏刀)N40 G00 Z5快速定位到距端面 5mm处N50 X47 Z2快速定位到$ 47mm外圆处,距端面 2mm处N60 G80 X42.5 Z-364 F300粗车$ 42mm外圆,径向余量0.5mm,轴向余量 0.3mmN70 G80 X38 Z-134.2 F300粗加工$ 35mm外圆,径向余量 0.5mm,轴向N80 G80 X35.5 Z-134.2 F300余量 0.3mmN90 G80 X30 Z-47.2 F300粗加工$ 28mm外圆,径向余量 0.5m

36、m .轴向N100 G80 X28.5 Z47.2 F300余量0.3mmN110 G00 X100X方向快速定位到 $ 100mm处,Z方向快速 定位到距端面 10mm处,使刀尖回到程序原 点,作为换刀位置N120 Z10N125 T0100清除刀偏N130 M06 T0303换精车刀N140 S800调高主轴转速N150 G00 Z1快速定位到距端面 1mm处N160 X24再快速定位到$ 24mm外圆处N170 G01 X28 Z-1 F100倒角1 X 45 N180 Z-47.5精车$ 28mm外圆N190 X32.85精车轴肩N200 X34.85 Z-48.5倒角1 X 45 N

37、210 Z-70.5精车$ 34.85mm螺纹外圆N220 X35定位到$ 35mm外圆处N230 Z-134.5精车$ 35mm外圆N240 X42定位到$ 42mm外圆处N230 Z-360.5精车$ 42mm外圆N240 G00 X100X方向快速定位到 $ 100mm处,Z方向快速 定位到距端面 10mm处,使刀尖回到程度原 点,作为换刀位置N250 Z10N255 T0300清除刀偏N260 M06 T0202换宽2mm的切槽刀N270 S300将主轴调速为300r/minN280 G00 X45 Z-134.5定位到$ 45mm外圆处,距端面 134.5mm处N290 G01 X3

38、4 F50切2X 0.5的槽N300 X36提刀至$ 36mm处N310 G00 Z-70.5快速定位到距端面 70.5mm处N320 G01 X33切至$ 33mm外圆处N330 X36提刀至$ 36mm处N340 Z-69. 5向Z轴方向移动 1mm (槽宽3mm)N350 X33切至$ 33mm外圆处N360 X36提刀至$ 36mm处N370 G00 X100N380 Z10N385 T0200清除刀偏N390 M06 T0404换60的螺纹刀N400 S400将主轴调速为400r/minN410 G00 X37 Z-45定位到$ 37mm外圆处,距端面 45mm处N420 G76 R

39、4 A60 X33.65 Z-72 10 K0.8 F1.5加工M35 X 1.5的螺纹N430 G00 X100N440 Z10N445 T0400清除刀偏N450 M06 T0202换宽2mm的切槽刀N460 S300将主轴调速为300r/minN470 G00 Z-363.5定位到距端面 363.5mm处N480 X45定位到$ 45mm外圆处N490 G01 X5 F50切到$ 5mm处N500 G00 X100N510 Z10N515 T0200清除刀偏N518 M05主轴停N520 M02程序结束表7-14精加工$ 20mm内孔的程序% 7092程序名N10 G92 X100 Z5

40、0设置工件坐标系N20 M03 S600主轴正转,转速 600r/minN30 M06 T010145 的端面刀N40 G90 G00 X20 Z2快速定位到$ 20mm外圆,距端面2mm处N50 G01 X14 Z-1 F100倒角1 X 45N60 Z0刀尖对齐端面N80 G00 X100 Z50刀尖快速回到程序零点N85 T0100取消刀偏N90 M06 T0202换内孔精车刀N100 G00 X24 Z1快速定位到$ 24mm外圆,距端面1mm处N110 G01 X20 Z-1 F100倒角1 X 45N120 Z-35精车$ 20mm的内孔N130 X18X轴退刀至18mm处N140

41、 G00 F50Z轴先快速退刀,X轴再快速退刀,回到N150 X100程序零点采用一夹一顶装夹工件,粗、精加工外圆及加工螺纹。所用工具有外圆粗加工正偏刀 (T01 )、 刀宽为2mm的切槽刀(T02)、外圆精加工正偏刀(T03)。加工工艺路线为: 粗加工$ 42mm 的外圆(留余量:径向0.5mm,轴向0.3mm)宀粗加工$ 35mm的外圆(留余量:径向0.5mm , 轴向WSmm?5 t粗加工$ 28mm的外圆(留余量:径向 0.5mm,轴向0.3mm)宀精加工$ 28mm的外圆宀精加工螺纹的外圆 ($ 34.85mm )宀精加工$ 35mm的外圆t精加工 $ 42mm 的外圆t切槽t加工螺

42、纹t切断。加工程序见表7-13调头用铜片垫夹$ 42mm外圆,百分表找正后,精加工 $ 20mm的内孔。所用刀具有 45 端面刀(T01 )、内孔精车刀(T02)。加工工艺路线为: 加工端面t精加工 $ 20mm的内孔。 加工程序见表7-14。车床编程实例二十三加工图7-65所示的套筒零件,毛坯直径为2X45- 12 J? *L !0 55mM,长为50mm,材料为45钢,未注 倒角 1 X 45,其余 Ra12.5。图7-65套筒零件表7-15 加工$ 34mm、0 42mm外圆、切 2 X 0.5槽的程序程序说明%7101程序名N10 G92 X100 Z100设置工件坐标系N20 M03

43、 S500主轴正转,转速 500r/mi nN30 M06 T0101换刀补号为01的0号刀(粗车刀)N40 G90 G00 X50 Z2快速定位到 0 50mm外圆,距端面 2mm处N50 G80 X42.5 Z-40.5 F200粗车0 42mm夕卜圆,留径向余量 0.5mmN60 G80 X34.5 Z-34 F200粗车0 34mm夕卜圆,留径向余量 0.5mmN70 G01 X31 Z1 F200刀尖移到0 31mm直径,距端面1mm处N80 X35 Z-1倒角1 X 45N90 X42刀尖移到0 42mm直径处N100 Z-34刀尖移到距端面34mm处N110 Z-40.5精车0

44、42mm外圆N120 X45退刀至0 45mm处N130 G00 X100 Z100刀尖快速定位到 0 100mm直径,距端面 100mm处N135 T0100清除刀偏N140 M06 T0202换宽2mm的切槽刀N150 G00 X45 Z-34刀尖快速定位的0 45mm直径,距端面 34mm处N160 G01 X33 F50切2 X 0.5的槽N170 X48刀尖移到0 48mm直径处N180 G00 Z-42.5刀尖移到距端面42.5mm处N190 G01 X0 F50切断工件,保持工件长 40.5mmN200 G00 X100 Z100刀尖快速定位到 0 100mm直径,距端面 100

45、mm处N210 T0200清除刀偏N215 M05主轴停N220 M02程序结束表7-16加工内孔的程序明%7102程序名N10 G92 X100 Z100设置工件坐标系N20 M03 S500主轴正转,转速 5OOr/minN30 M06 T0101换刀补号为O1的O1号刀(端面车刀)N40 G90 GOO X44 Z0快速定位到$ 44mm直径处N50 G01 X20 F50车端面N60 GOO Z50刀尖快速定位到距端面 5Omm处N70 X100刀尖快速定位到 $ 1OOmm直径处N75 T0100清除刀偏N80 M06 T0202换刀补号为O2的O2号刀(内孔刀)N90 GOO X1

46、8 Z2刀尖快速定位N100 G8O X21.6 Z-41 F2OO粗车$ 22mm夕卜圆,留径向余量 O.4mmN11O GO1 X26 Z1 F5ON12O X22 Z-1倒角1 X 45N13O Z-4O.5精车$ 22mm的内孔N14O GO1 X18刀尖退至$ 18mm直径处N15O Z1OON16O X1OON165 TO1OO清除刀偏N17O MO6 TO3O3换刀,使用4mm的内孔切槽刀N18O GOO X18 Z2N19O Z-16.5刀尖快速定位N2OO GO1 X23.5 F5O切退刀槽N21O X2O退刀至$ 2Omm直径处N22O G81 X23.5 Z-2O.5 F

47、5O切槽N23O G81 X23.5 Z-24.5 F5ON24O G81 X23.5 Z-28 F5ON25O GO1 Z-28刀尖移动定位N26O X24精加工槽N27O Z-16N28O X2O退刀至$ 2Omm直径处N29O GOO Z1OO刀尖快速退到至距端面 1OOmm处N3OOX1OO刀尖快速退刀至 $ 1OOmm直径处N31O TOOOO清除刀偏N315 MO5主轴停N32O MO2程序结束表7-17精车$ 34mm外圆的程序程序说明%71O3程序名N1O G92 X1OO Z1OO设置工件坐标系N2O MO3 S1OOO主轴正转,转速 1OOOr/mi nN3O MO6 TO

48、1O1外圆精车刀N40 G00 Z2N50 X36N60 G01 X30 Z1 F50N70 X34 Z-1倒角1 X 45N80 Z-34精车$ 34mm的外圆N90 G01 X45N100 G00 X100 Z100刀尖快速定位到 $ 100mm直径,距端面 100mm处N110 T0000清除刀偏N115 M05主轴停N120 M02程序结束装夹$ 50mm的外圆,找正。粗加工$ 34mm的外圆、加工 $ 42mm的外圆、切 2X 0.5的槽。所用刀具有外圆加工正偏刀(T01 )、刀宽为2mm的切槽刀(T02 )。加工工艺路线为:粗加工$ 42mm的外圆(留余量)宀粗加工$ 34mm的外

49、圆(余留量)宀精加工$ 42mm的外圆t切槽t切断。加工程序见表7-15。用软爪装夹$ 34mm外圆,加工内孔。所用刀具有45端面刀(T01 )、内孔车刀(T02)、刀宽为4mm的切槽刀(T03)。加工工艺路线为:加工端面t粗加工$ 22mm的内孔t精加工$ 22mm的内孔t切槽($ 24 X 16)。加工程序见表 7-16。工件套心轴,两顶尖装 夹,精车$ 34mm的外圆。所用刀具为精加工正偏刀(T01 )。加工 工艺路线为:精加工 $34mm的外圆。加工程序见表 7-17。车床编程实例二十四加工图7-66所示的套筒零件,毛坯直径为$ 150mm、长为40mm,材料为 Q235;未注倒角1

50、X 45,其余Ra6.3;棱边倒钝。7-66套筒零件采用华中数控系统编程。该零件的加工工艺及其程序见表7-18、表7-19表7-18 加工$ 145mm外圆及$ 112mm、$ 98mm内孔的程序程序说明%7111程序名N10 G92 X160 Z100设置工件坐标系N20 M03 S300主轴正转,转速 300r/minN30 M06 T0202换内孔车刀N40 G90 G00 X95 Z5快速定位到$ 95mm直径,距端面 5mm处N50 G81 X150 Z0 F100加工端面N60 G80 X97.5 Z-35 F100粗加工$ 98mm内孔,留径向余量 0.5mmN70 G00 X9

51、7刀尖定位至$ 97mm直径处N75 G80 X105 Z-10.5 F100精加工$ 112mmN80 G80 X111.5 Z-10.5 F100粗加工$ 112mm内孔,留径向余量 0.5mmN90 G00 X116 Z1快速定位到$ 116mm直径,距端面 1mm处N100 G01 X112 Z-1倒角1 X 45N100 Z-10精加工$ 112mm内也N120 X100精加工孔底平面N130 X98 Z-11倒角1 X 45N140 Z-34精加工$ 98mm内孔N150 G00 X95快速退刀到$ 95mm直径处N160 Z100N170 X160N175 T0200清除刀偏N1

52、80 M06 T0101换加工外圆的正偏刀N190 G00 X150 Z2刀尖快速定位到 $ 150mm直径,距端面2mm处N200 G80 X145 Z-15.5 F100加工$ 145mm外圆N210 G00 X141 Z1N220 G01 X147 Z-2 F100倒角1 X 45N230 G00 X160 Z100刀尖快速定位到 $ 160mm直径,距端面100mm处N210 T0100清除刀偏N215 M05主轴停N220 M02程序结束表7-19 加工$ 120mm外圆及端面的程序程序说明%7112程序名N10 G92 X160 Z100设置工件坐标系N20 M03 S500主轴正

53、转,转速 500r/minN30 M06 T010145端面车刀N40 G90 G00 X95 Z5快速定位到$ 95mm直径,距端面 5mm处N50 G81 X130 Z0.5 F50粗加工端面N60 G00 X96 Z-2快速定位到$ 96mm直径,距端面 2mm处N70 G01 X100 Z0 F50倒角1 X 45N80 X130精修端面N90 G00 X160 Z100刀尖快速定位到 $ 160mm直径,距端面100mm处N95 T0100清除刀偏N100 M06 T0202换加工外圆的正偏刀33N110 G00 X130 Z2刀尖快速定位到 $ 130mm直径,距端面 2mm处N1

54、20 G80 X120.5 Z-18.5 F100粗加工$ 120mm外圆,留径向余量 0.5mmN130 G00 X116 Z1N140 G01 X120 Z-1 F100倒角1 X 45N150 Z-16.5粗加工$ 120mm外圆N160 G02 X124 Z-18.5 R2加工R2圆孤N170 G01 X143精修轴肩面N180 X147 Z20.5倒角1 X 45N190 G00 X160 Z100刀尖快速定位到 $ 160mm直径,距端面100mm处N200 T0200清除刀偏N205 M05主轴停N210 M02程序结束夹$ 120mm外圆,找正,加工 $ 145mm外圆及$ 1

55、12mm、$ 98mm内孔。所用刀具有外圆加工正偏刀(T01 )、内孔车刀(T02)。加工工艺路线为:粗加工 $ 98mm的内孔宀粗加 工$ 112mm的内孔t精加工 $ 98mm、$ 112mm的内孔及孔底平面宀加工 $ 145mm 的外 圆。加工程序见表 7-18夹$ 112mm内孔,加工$ 120mm的外圆及端面。所用刀具有 45端面刀(T01)、外圆加 工正偏刀(T02 )。加工工艺路线为:加工端面t加工 $ 120mm的外圆t加工 R2圆弧及平 面。加工程序见表 7-19。车床编程实例二十六如图2-17所示变速手柄轴,毛坯为 $ 25 mmX 100伽棒材,材料为 45钢,完成数控车

56、削。1 根据零件图样要求、毛坯情况,确定工艺方案及加工路线2) 工步顺序34$ 25 m外圆一头,使工1)对细长轴类零件,轴心线为工艺基准,用三爪自定心卡盘夹持 件伸出卡盘85 mm,用顶尖顶持另一头,一次装夹完成粗精加工。2) 工步顺序#车床编程实例二十七 手动粗车端面。 手动钻中心孔。 自动加工粗车$ 16 mm、$ 22 mm外圆,留精车余量 1 mm。 自右向左精车各外圆面:倒角t车削$ 16 m外圆,长 35 mi车$ 22 m右端面宀倒角t车$ 22 m外圆,长 45 m。 粗车 2 mX 0.5 m槽、3 mX $ 16 m槽。 精车3 mX $ 16 m槽,切槽 3 mX 0.5 m槽,切断。2选择机床设备根据零件图样要求, 选用经济型数控车床即可达到要求。 故选用 CK0630 型数控卧式车床。3选择刀具根据加工要求,选用五把刀具,T01 为粗加工刀,选 90外圆车刀, T02 为中心钻,#车床编程实例二十七T03 为精加工刀,选 90外圆车刀,T05 为切槽刀,刀宽为 2 m, T07 为切断刀,刀宽为同时把五把刀在自动换刀刀架上安装好,且都对好3 m (刀

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。