染整原理知识点

染整原理知识点

《染整原理知识点》由会员分享,可在线阅读,更多相关《染整原理知识点(8页珍藏版)》请在装配图网上搜索。

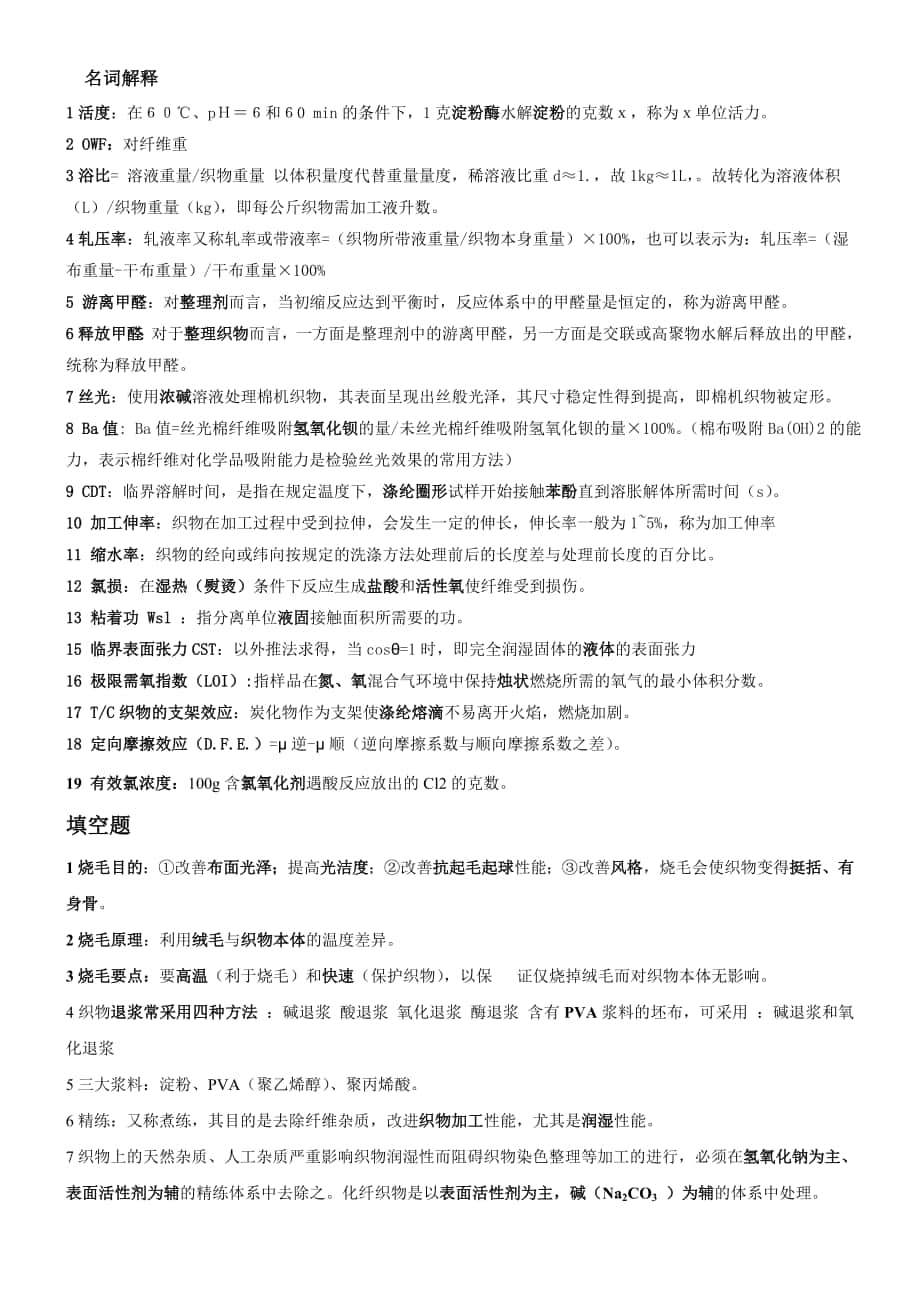

1、 名词解释1活度:在、p和0 min的条件下,1克淀粉酶水解淀粉的克数,称为单位活力。2 OWF:对纤维重3浴比= 溶液重量/织物重量 以体积量度代替重量量度,稀溶液比重d1.,故1kg1L,。故转化为溶液体积(L)/织物重量(kg),即每公斤织物需加工液升数。 4轧压率:轧液率又称轧率或带液率=(织物所带液重量/织物本身重量)100%,也可以表示为:轧压率=(湿布重量-干布重量)/干布重量100%5 游离甲醛:对整理剂而言,当初缩反应达到平衡时,反应体系中的甲醛量是恒定的,称为游离甲醛。6释放甲醛:对于整理织物而言,一方面是整理剂中的游离甲醛,另一方面是交联或高聚物水解后释放出的甲醛,统称为

2、释放甲醛。7丝光:使用浓碱溶液处理棉机织物,其表面呈现出丝般光泽,其尺寸稳定性得到提高,即棉机织物被定形。8 Ba值: Ba值=丝光棉纤维吸附氢氧化钡的量/未丝光棉纤维吸附氢氧化钡的量100%。(棉布吸附Ba(OH)2的能力,表示棉纤维对化学品吸附能力是检验丝光效果的常用方法)9 CDT:临界溶解时间,是指在规定温度下,涤纶圈形试样开始接触苯酚直到溶胀解体所需时间(s)。10 加工伸率:织物在加工过程中受到拉伸,会发生一定的伸长,伸长率一般为15%,称为加工伸率11 缩水率:织物的经向或纬向按规定的洗涤方法处理前后的长度差与处理前长度的百分比。12 氯损:在湿热(熨烫)条件下反应生成盐酸和活性

3、氧使纤维受到损伤。13 粘着功 Wsl :指分离单位液固接触面积所需要的功。15 临界表面张力CST:以外推法求得,当cos=1时,即完全润湿固体的液体的表面张力16 极限需氧指数(LOI):指样品在氮、氧混合气环境中保持烛状燃烧所需的氧气的最小体积分数。17 T/C织物的支架效应:炭化物作为支架使涤纶熔滴不易离开火焰,燃烧加剧。18 定向摩擦效应(D.F.E.)=逆-顺(逆向摩擦系数与顺向摩擦系数之差)。19 有效氯浓度:100g含氯氧化剂遇酸反应放出的Cl2的克数。填空题1烧毛目的:改善布面光泽;提高光洁度;改善抗起毛起球性能;改善风格,烧毛会使织物变得挺括、有身骨。 2烧毛原理:利用绒毛

4、与织物本体的温度差异。3烧毛要点:要高温(利于烧毛)和快速(保护织物),以保 证仅烧掉绒毛而对织物本体无影响。4织物退浆常采用四种方法 :碱退浆 酸退浆 氧化退浆 酶退浆 含有PVA浆料的坯布,可采用 :碱退浆和氧化退浆 5三大浆料:淀粉、PVA(聚乙烯醇)、聚丙烯酸。6精练:又称煮练,其目的是去除纤维杂质,改进织物加工性能,尤其是润湿性能。7织物上的天然杂质、人工杂质严重影响织物润湿性而阻碍织物染色整理等加工的进行,必须在氢氧化钠为主、表面活性剂为辅的精练体系中去除之。化纤织物是以表面活性剂为主,碱(Na2CO3 )为辅的体系中处理。8 Na2SiO3作用其一补充碱浓度:Na2SiO3 +

5、H2ONaOH + H2SiO3,其二硅酸胶体吸附金属离子及其它分解物,具有除锈班等作用。9织物经漂白后除了应具有一定的白度之外,还应有一定的白度稳定性,即放置一段时间后不发生泛黄现象。10羊毛织物的缩呢性或毡缩性主要决定于羊毛纤维鳞片层的定向摩擦效应,弹性和卷曲性,其中鳞片的定向摩擦效应是主要因素。理论包括鳞片理论、胶化理论、弹性理论和卷缩理论。11羊毛的防皱整理以防缩绒为目的。方法(降低DFE):消减法、氧化法、添加法(预聚体处理氯化/树脂法)12精炼(脱胶)是蚕丝织物最重要的前处理过程,目的是脱除丝胶13皂碱法脱胶工艺是以肥皂为主,以纯碱为辅的精练体系。pH = 910。适宜温度 981

6、00。中性盐促进丝胶水解,但也会使丝素损伤加大。 问答题:1,精炼的原理油蜡 附着在纤维表面的非水性碳氢化合物(长链脂肪酸、高级脂肪醇、高级酯、其它碳氢化合物)(1)脂肪酸及酯类可在碱作用下发生皂化反应,其它经乳化作用去除。皂化物本身就是表活剂,有利于乳化作用。(2)精练后油蜡的分布状态发生变化,吸水性提高。由连续膜状非连续片状 果胶 聚半乳糖醛酸的钙盐、镁盐或甲酯,亲水性差,水溶性低下。烧碱会使酯键水解断裂,并使不溶性的钙盐、镁盐转化为溶解度高的钠盐而除去。 蛋白质 在烧碱作用,蛋白质的肽键断裂水解成为氨基酸,并进一步转化为钠盐。 灰分 主要是金属盐如MnO2 、K2O、 CaO和Na2O等

7、。它们易于在水特别是热水中溶解。 棉籽壳 主要成分是木质素,为芳香族高分子化合物,在精练中生成碱木质素,水溶性提高。加入Na2SO3更有利于其溶解去除。变化过程:熔胀松软部分溶解分解为碎片洗除 色素 难以去除,留给漂白。2,精炼的助剂表面活性剂 具有润湿、渗透、乳化、分散、增溶和去污等作用。 要求:耐高温和强碱,过去常使用肥皂、ABS和红油等,目前使用高效精练剂,其浓度一般为2-4g/l。Na2SiO3 作用: (1)补充碱浓度:Na2SiO3 + H2ONaOH + H2SiO3, (2)硅酸胶体吸附金属离子及其它分解物,具有除锈班等作用。Na2SO3或NaHSO3 作为还原剂 对纤维具有保

8、护作用。因为在精练中有氧存在,碱浓度愈高,纤维愈易于氧化而受到损伤。故应添加还原性 物质以防止纤维被氧化。反应方程式:NaHSO2+O2 2NaHSO4或Na2SO3+O2 2Na2SO4。另外,它们还可以与棉籽壳形成木素磺酸盐,有利于棉籽壳的去除。 Na3PO4软水剂 硬水中的Ca2+ 和Mg2+ 可与蜡质和果胶发生作用生成难溶物,不利于其去除。故加入Na3PO4,通过如下反应将其中的金属离子除掉。Na3PO4 + 3Mg2+ Mg3(PO4)2+ 3Na+。其中生成的磷酸钙或镁盐为无粘性沉淀物,不会被吸附于纤维表面。3,漂白三种方法 (1)过氧化氢(H2O2)漂白: 主要用于T/C织物和棉

9、针织物,采用常压平幅汽蒸设备,对精练要求低,并可将其与精练结合加工。加工织物白度高,不泛黄,手感好,无公害,但是成本较高。 溶液性质与漂白机理 性质:H2O2不稳定性,光催化分解,金属离子Cu2+,Fe3+等也会催化分解反应,以Cu2+最为严重。反应式: H2O2在酸性条件下稳定,在碱性条件下不稳定,碱是其分解催化剂,因H-O-O-H是其弱酸形式,可按下式进行电离: 漂白机理 :至今未明, 存在多种观点。但是可认为其分解物能够与色素的双键发生反应,达到消色目的。H2O2对纤维的氧化性 强酸、碱条件下氧化最严重,如图4-3。 Cu+对H2O2分解有显著催化作用,其后果导致纤维白度和 聚合度均下降

10、,对漂白加工不利,需添加稳定剂。氧漂稳定剂 作用:抑制由于M+引起的H2O2分解。 稳定剂的作用机理: 吸附作用(absorption) 络合(螯合)(chelation)稳定剂的作用:1抑制由于碱性过强和金属离子催化而产生的H2O2的过度分解。 2耐热、耐碱、耐氧化、价廉易得、方便使用。漂白工艺分析1.pH值 pH = 10.3时白度最高,一般选择pH = 10-11。但在此范围内,H2O2分解率较高, 应加入稳定剂。 2.温度 95100度。 3.浓度和时间:通常选择:3-6g/l,40-60min(2) ,次氯酸钠漂白: 次氯酸钠(NaOCl)属于弱酸强碱盐,具有较强的氧化力,在水中发生

11、水解。PH: 当pH5时,开始有Cl2放出,随pH下降,Cl2的生成量增加。 当pH3.5-7.5时,HOCl为主要组分。 当pH10时,NaOCl为主要组分。NaOCl在不同的pH条件下都可发生漂白作用, 当pH5时,漂白速度非常快,纤维损伤不大,但Cl2大 量逸出,污染严重。 当pH = 5-9时,漂白速度较快,但纤维损伤严重。 当pH = 9-11时,漂白速度慢,纤维损伤较少。综合考虑, pH保持在10左右适宜,就是图中灰色部分温度和时间: 温度升高,漂白速度增加,当漂白工艺条件恒定时,纤维损伤程度随温度升高而更为严重。通常选择:温度25-35,时间30-60minNaOCl浓度 一般要

12、求2-7g/l(有效氯浓度)。浓度升高,白度增加,当达到一定浓度时织物白度恒定,而损伤加剧。 后处理(酸洗和脱氯)酸洗:使用稀硫酸中和碱性物质,去除金属离子。并使NaOCl进一步分解,提高白度。 脱氯:使用Na2S2O3或NaHSO3,去除氯离子,减少泛黄和氯损。 漂白机理: NaOCl可与纤维色素结构中的双键发生反应,破坏其中的共轭结构,达到消色目的。亚氯酸钠漂白 溶液性质 温和的氧化剂,氧化作用具有选择性,仅氧化端基,不氧化中间基团。漂白工艺分析 最适合pH = 3.5-5,过低会使纤维脆损,产生大量ClO2,污染环境,腐蚀设备。过高则白度不高,漂白时间长。 活化剂 降低pH,放出HClO

13、2 使反应(1)向右进行,。一般采用释酸剂,缓慢释放H+ ,降低NaClO2分解速度。影响活化剂的因素温度:一般为70-95摄氏度 NaClO2浓度:15-25g/l, 时间:与活化剂种类有关。4丝光以后,纤维和织物如何变化,并解释 棉织物:经过丝光后,棉织物发生如下变化:尺寸稳定性提高,缩水率降低。机械力学性能变化如断裂强度提高。吸附性改善。外观有丝般光泽。 棉纤维:纤维发生不可逆溶胀,直径变大、长度减少。2丝光前棉纤维横截面形态结构:横向结构:耳状;纵向结构:干瘪扭曲带状, 表面粗糙,光漫反射量较高。3,3丝光后棉纤维横截面形态结构:横向结构:类椭圆状;纵向结构:扭曲减少。表面光滑,光漫反

14、射量减少,光泽提高。 在微结构上结晶度:丝光为去晶化作用,使结晶度降低。晶格参数:发生变化。取向度:丝光使纤维排列更规整,取向度提高。可及区:结晶度降低可以增大纤维结构内可及区。 5涤纶定型后发生的变化与其纤维微结构变化 结晶度:温度升高,结晶度增加。 晶粒尺寸与完整性:温度升高,晶粒增大,完整性改善。 熔点:纤维中尺寸较大,完整性较好的晶粒熔化的温度。实际表现为熔程。6丝光工艺参数的确定碱液浓度虽然当浓度超过177g/l以后已有丝光效应,但是实际浓度应稍高,主要原因:纤维本身吸附纤维上酸性基团消耗空气中CO2反应。NaOH + CO2 Na2CO3 + H2O 浓度取200g/l280g/l

15、张力对光泽的影响: 张力,光泽。对吸附性的影响:张力,Ba值下降,纤维变化各向异性, 半径方向溶胀,轴向收缩。张力,收缩率 张力限制溶胀,对吸附性不利。对机械性能的影响:强力,延伸度。对尺寸稳定性的影响:张力有利于打破纤维内旧的排列状态,并建立新状态,促进定型作用温度:丝光是一个放热反应,降低温度有利于丝光。 但是温度太低会导致200g/l NaOH溶液粘度大,不易向纤维内部透。一般在室温进行,太热通冷却水。 时间: 添加渗透剂可以短缩丝光时间,渗透剂应满足下列条件:耐强盐碱、浓碱溶解度好起泡性低不影响碱液之回收。通常为酚类如苯酚和表面活性剂类物质。7热定型参数的确定 (1)温度:过高发粘,过

16、低无定型作用。 确定的依据 : TgTTs,Tg= 6881 ,Ts= 230240 ,T= 0.9 Tm受热史定型温度比将要经受的温度高 3040 ,才能保证涤纶织物的热稳定性高。因为同样的收缩温度,定型温度越高,热收缩率越低,尺寸稳定性越高。(2) 时间(1min左右) 加热阶段 热渗透阶段 分子调整阶段冷却2030s 视织物品种、设备、加热方式而定,温度, 时间, 主要使+。 (3)张力 张力, 断裂强度, 断裂延伸度,染料吸附率。8初缩反应方程式二羟甲基脲(DMU) (UF)二羟甲基乙烯脲(DEMU) (EUF)二羟甲基二羟基乙烯脲(DMDHEU ) 三羟甲基三聚氰胺(TMM) (MF

17、)六羟甲基三聚氰胺(HMM) (MF)9 防皱原理 树脂沉积理论:是一种早期理论,多适用于UF、MF等缩聚型整理剂的整理,认为初缩体会缩聚形成网状物,处理到纤维上后经焙烘进入纤维的无定型区或原纤之间,通过H-键和摩擦作用,将纤维分子缠结,阻碍纤维之间的滑移和运动。 共价交联理论:适用于DMEU、2D等交联型整理剂的整理。认为整理剂在一定条件下可与两个纤维分子链中的羟基发生交联反应,将它们连接起来,加强了纤维之间的侧向作用力,减少大分子链之间的滑移,使织物不易变形,变形后易于回复。两种理论对防皱原理都有一定的解释作用,可以认为,对于整理剂,两种理论同时存在,其中一种理论占有优势。如对于UF,可能

18、树脂沉积论占主要,而共价交链论则占次要,对于DMEU则相反。10一般防皱整理的工艺(1)处方整理剂: N羟甲基酰胺等 (提高用量,防皱性改善而强力下降。棉纤维相比,粘胶纤维的无定形区较大,更易起皱,而交联发生在无定形区,故要达到相同的防皱性,整理剂的用量更大。)催化剂: 金属盐类等 (通常使用酸性催化剂,既保证工作浴稳定,又有催化作用,但酸性不能太强,使整理剂凝聚。)金属盐类:MgCl2,Zn(NO3)2等。 铵盐类:NH4Cl,NH4NO3等。 酸类:柠檬酸,酒石酸等。协同催化剂:柠檬酸/ MgCl2.6H2O等。 不仅能加平快反应,而且能使焙烘温度降低催化剂。对织物性能的影响,其中包括因整

19、理剂造成强力下降(暂时损伤)和因催化剂使纤维降解而造成强力下降(永久损伤)。添加剂: 聚合物类等聚硅氧烷乳液:提高CRA,改善强力、手感和耐磨性,易泛黄。聚乙烯乳液:提高CRA,改善强力、手感和耐磨性,不泛黄。 润湿剂: 非离子表面活性剂 非离子表面活性剂如JFC等,促进整理剂向织物内部渗透 。(2) 工艺过程: 浸轧烘干焙烘(PadDryCure PDC) 浸轧:轧液率低(75%),轧液要匀,二浸二轧(一轧驱赶空气,二轧去除表面树脂均匀渗入),最好使用均匀轧车,轧液率低,可采用低给液技术如舔液辊法、泡沫法等,具有节能意义。预烘: 温度(80-100),要求给热均匀,温度应稍低,时间要长些,防

20、止泳移现象,否则整理剂分布不匀,整理织物强力下降。焙烘:温度(120-180一般小于150),温度太高,纤维僵硬;太低,交联不充分。在120180范围内:每升高10,交联反应速度可提高0.51倍,温度高、时间短,反之亦同,温度提高,CRA增加。后处理:水洗、皂洗、氨洗,去除未反应物,付产物,如三甲胺,鱼腥味致癌物等。11说明拒水拒油原理并解释“拒油必拒水,拒水未必拒油”合理Young氏公式: ls+l cos=s cos= (s ls)/ l 若升高则拒水(=180完全拒水 );若降低则润湿则(= 0彻底润湿)。水的表面张力通常是 7.210-2 N/m棉织物的表面张力通常高于 7.210-2

21、 N/m精练后其表面张力约为 0.0028 N/m 0,则0 。拒水整理后,因l 为常数,s,ls ,则 cos,。 粘着功 Wsl :指分离单位液固接触面积所需要的功。 Wsl = (s +l) - sl 因s,ls , 故 Wsl 表现为拒水(液体易于分离)。将和合并, Wsl =l +l cos=l( cos +1)拒水时,当180时,cos-1 ,Wsl0。临界表面张力: 临界表面张力定义为:当cos=1时,即完全润湿固体的液体的表面张力。当cos=1时, s = ls+l cos=ls+c, 故c =s ls 将代入中:cos=(s ls)/l =c /l c愈低,拒水性愈强,亦可以

22、式分析: 拒水整理后,s,ls,即c,拒水性。 拒油原理cos= c / o与拒水原理相似,只有co = 3.0 10-2 N/m才能拒油。“拒油必拒水,拒水未必拒油”合理 因为水的表面张力通常是 7.210-2 N/m,拒水时液体的临界表面张力cl=7.210-2 N/m,而拒油时co = 3.0 10-2 N/m。拒油时c一定小于l,所以拒油必定拒水。拒水时c未必小于o,因此拒水未必拒油12拒水、拒油、易去污整理剂 (1)拒水整理剂 铝皂、石蜡/金属盐类整理剂 肥皂+醋酸铝铝皂,沉积于纤维表面、价格低廉、加工方便、手感差(多用于工业织物) 吡啶季胺盐 长链脂肪酸的金属络合物 与纤维发生反应

23、,生成有颜色之产物和盐酸,不能用于中浅色织物,耐久性较高。 有机硅化合物(2)拒油整理剂 含氟丙烯酸酯聚合物 含氟物质c较低(3) 易去污整理剂 聚丙烯酸类整理剂 既拒油又去污型整理剂 将含氟聚合物与易去污整理剂相结合,由两端含氟链段,中间亲水链段组成。 13织物的阻燃机理主要理论 覆盖论:覆盖保护作用,阻燃剂如硼砂/硼酸在高温下发生熔融现象,形成玻璃状保护膜,一方面是隔断外界氧气进入,另一方面是阻止可燃性气体向外界扩散,达到对纤维的覆盖保护作用。 气体论:阻燃剂在高温时放出不燃性气体,将燃烧放出的可燃性气体冲淡到燃烧浓度以下,即具有气体稀释作用。不同气体的稀释作用如下列顺序: N2CO2SO

24、2NH3 。 吸热论: 阻燃剂在受热时发生吸热反应,如分解、熔融、升华、相变等,使纤维迅速散热,达不到燃烧温度。 催化脱水论:阻燃剂改变纤维的热裂解历程,发生脱水,阻止可燃性物质产生,固体炭量增加,抑制有焰燃烧。 熔滴作用:阻燃剂降低熔融温度,形成熔滴,离开燃烧体系。 吸收游离基作用(气相阻燃理论):阻燃剂作为游离基的转移体,使它们失去活性,阻止游离基反应 客观而言,在实际中,阻燃剂的阻燃作用是多种机理的复合作用。其中覆盖论、气体论、吸热论和催化脱水论通常适用于纤维素纤维织物,而熔滴作用和吸收游离基作用通常适用于合成纤维织物。14常用阻燃剂 硼砂/硼酸或磷酸二氢铵混合物非耐久性阻燃剂,价廉、效果好,用于窗帘等不常洗织物。可用浸轧、喷雾、涂刷等方法应用。 金属氧化物或氯化物常用锑、钛的氧化物或卤化物,处理纤维后经水解生成氢氧化锑或钛沉积在纤维表面,作为纤维素的脱水剂,纤维燃烧时生成较多的固体炭,挥发性物质减少,是一种半耐久性阻燃剂(经15次温和洗涤),可用浸渍法加工,织物手感粗硬,强力下降30%左右。 磷酸及其盐类常用磷酸、磷酸氢二胺、磷酸二氢胺和聚磷酸胺,由于它们与纤维素反应,使其燃烧时固体炭量,焦油及可燃性气体,有阻燃作用,为半耐久阻燃剂,因对纤维损伤严重而不常应用。 THPOH(四羟甲基氢氧化磷) THPC(四羟甲基氯化磷 P(CH2OH)4+Cl-) CP阻燃剂

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。