卧式设备燃油内燃法现场整体热处理施工工艺标准修230

卧式设备燃油内燃法现场整体热处理施工工艺标准修230

《卧式设备燃油内燃法现场整体热处理施工工艺标准修230》由会员分享,可在线阅读,更多相关《卧式设备燃油内燃法现场整体热处理施工工艺标准修230(12页珍藏版)》请在装配图网上搜索。

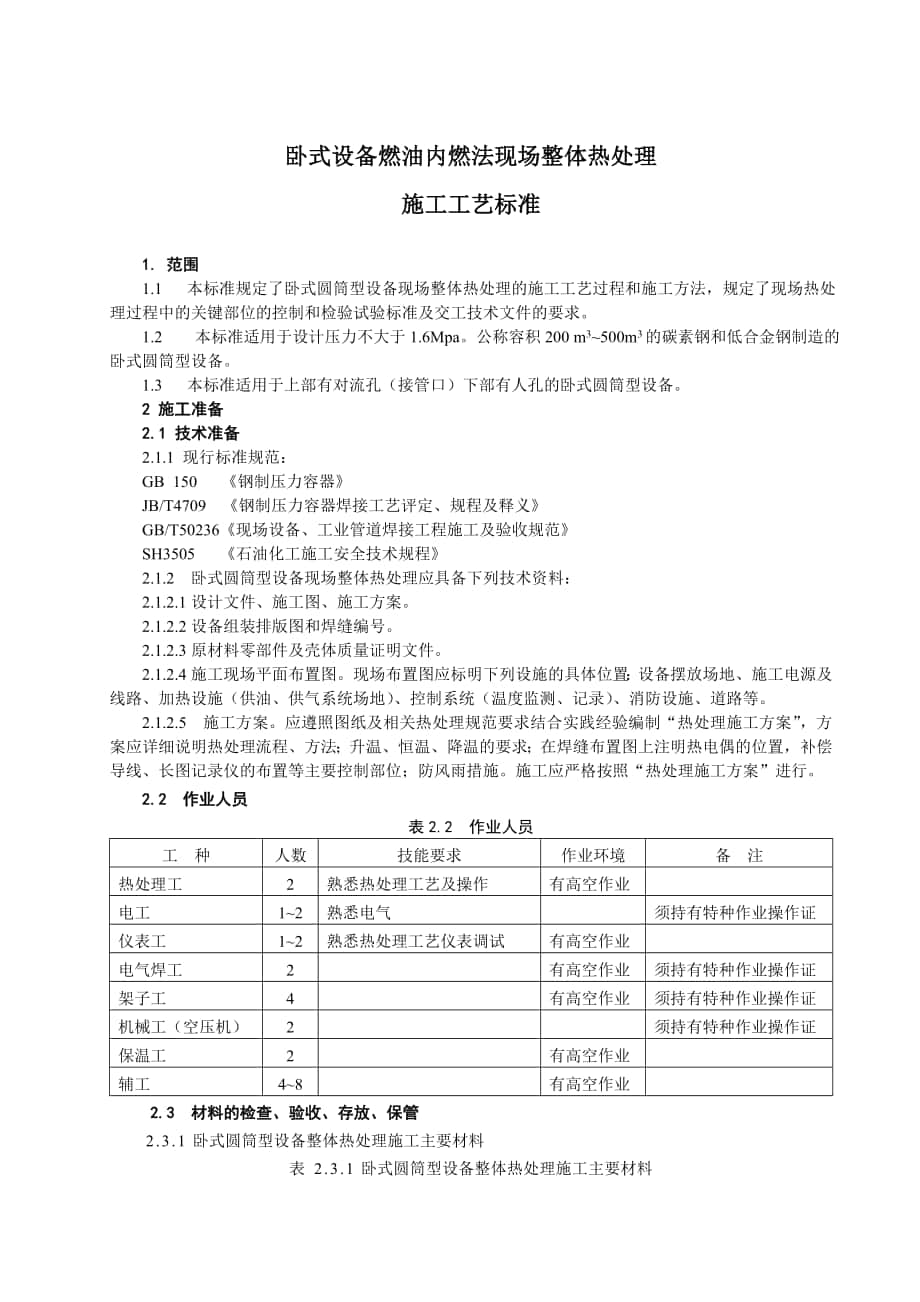

1、卧式设备燃油内燃法现场整体热处理施工工艺标准1. 范围1.1 本标准规定了卧式圆筒型设备现场整体热处理的施工工艺过程和施工方法,规定了现场热处理过程中的关键部位的控制和检验试验标准及交工技术文件的要求。1.2 本标准适用于设计压力不大于1.6Mpa。公称容积200 m3500m3的碳素钢和低合金钢制造的卧式圆筒型设备。1.3 本标准适用于上部有对流孔(接管口)下部有人孔的卧式圆筒型设备。2 施工准备2.1 技术准备2.1.1 现行标准规范:GB 150 钢制压力容器 JB/T4709 钢制压力容器焊接工艺评定、规程及释义GB/T50236现场设备、工业管道焊接工程施工及验收规范SH3505 石

2、油化工施工安全技术规程 2.1.2 卧式圆筒型设备现场整体热处理应具备下列技术资料:2.1.2.1设计文件、施工图、施工方案。2.1.2.2设备组装排版图和焊缝编号。2.1.2.3原材料零部件及壳体质量证明文件。2.1.2.4施工现场平面布置图。现场布置图应标明下列设施的具体位置:设备摆放场地、施工电源及线路、加热设施(供油、供气系统场地)、控制系统(温度监测、记录)、消防设施、道路等。2.1.2.5 施工方案。应遵照图纸及相关热处理规范要求结合实践经验编制“热处理施工方案”,方案应详细说明热处理流程、方法;升温、恒温、降温的要求;在焊缝布置图上注明热电偶的位置,补偿导线、长图记录仪的布置等主

3、要控制部位;防风雨措施。施工应严格按照“热处理施工方案”进行。2.2 作业人员表2.2 作业人员工 种人数技能要求作业环境备 注热处理工2熟悉热处理工艺及操作有高空作业电工12熟悉电气须持有特种作业操作证仪表工12熟悉热处理工艺仪表调试有高空作业电气焊工2有高空作业须持有特种作业操作证架子工4有高空作业须持有特种作业操作证机械工(空压机)2须持有特种作业操作证保温工 2有高空作业辅工48有高空作业2.3 材料的检查、验收、存放、保管2.3.1卧式圆筒型设备整体热处理施工主要材料表2.3.1卧式圆筒型设备整体热处理施工主要材料序号名 称规 格、型 号备 注1点火既长燃用液化气50kg/瓶2热电偶

4、WRGNK/K型镍铬-镍硅数量按规范定3补偿导线EU型,材料为铜/康铜数量按容积定4铜裸线50mm2内电加热法5耐高温绝缘瓷环内径12长50mm内电加热法6脚手架钢管及扣件483.5mm数量按容积定7保温被有碱、无碱超细玻璃棉/硅酸铝纤维毡数量按容积定8圆钢电加热器引线10、支座移动16mm数量按容积定9围护用镀锌铁皮=0.75mm数量按容积定10钢板挡火板=3mm、支座移动=20mm11保温用扁铁203mm、253mm数量按容积定12铁丝10#、14#、16#2.3.2 用选定的保温材料、铁丝网、石棉布、细铁丝缝制保温被。保温材料应保持干燥,存放在室内,或室外垫高的排架上,并应覆盖不得受潮。

5、2.3.3脚手架钢管及扣件应检查确认符合质量要求并有序堆放;围护用镀锌铁皮有序堆放。2.3.4点火既长燃用液化气瓶离现场距离10m以上,并有防护棚遮盖。2.4主要施工机械设备2.4.1卧式圆筒型设备现场整体热处理主要施工机械设备表2.4.1 卧式圆筒型设备现场整体热处理主要施工机械设备序号名 称规 格、型 号备 注1内燃油法工装设备高效燃烧器或霍克喷嘴燃烧器内燃油法内电加热法工装设备框架式电加热器QZD-220-10,10kW内电加热法2空压机W9/7DY内燃油法3压缩空气缓冲罐2m3内燃油法4油泵及供油系统配置2CY1.1/14.5内燃油法,一用一备5油箱2.5m3内燃油法6转子流量计L2B

6、10(液)内燃油法7点火既长燃火炬自制霍克喷嘴内燃油法8变压器1000kVA内电加热法9热处理温度控制柜RWK-360kVA内电加热法10储能式热电偶点焊机11螺旋千斤顶515吨数量按设备重量定12带框观火镜13烟囱(配蝶阀)50041000mm2节14灭火器具干粉10瓶2.4.2 热处理施工的工装设备,包括内燃油法的油泵、空压机、燃烧器、压缩空气缓冲罐、螺旋千斤顶等性能工况完好;2.4.3 内电热法用的变压器、加热器、控制柜性能工况完好,使用前应检查确认。框架式电加热器功率10kW,绝缘良好,最高允许使用温度应高于热处理温度200以上。电源控制台额定功率应与电加热器总功率相匹配,应具备自动和

7、手动控制功能。2.4.4 搭设的脚手架及外部防雨防风围护等临设应规范牢固 。 2.5 计量器具2.5.1卧式圆筒型设备现场整体热处理用计量器具表2.5.1 热处理计量器具序号名 称规 格、型 号备 注1长图自动记录仪XWFF-300/EH100-24台数=测温点数/242表面测温仪XMZ-101数字显示式3硬度仪数字显示式4压力表Y-100 0.6/1.0MPa5流量计L2B-102.5.2 所有计量仪器均已校验合格,并在有效期内。2.6 作业条件2.6.1与卧式圆筒型设备受压件连接的焊接工作全部完成,工艺、电仪、消防技术人员已确认、核实。2.6.2 热处理前的各项无损检测工作全部完成,球罐几

8、何尺寸和焊缝内外表面质量检查合格,所有施工资料齐全,并经业主(总包)、监理、监检单位审查合格。2.6.3与热处理无关的接管已采用盲板封堵。2.6.4卧式圆筒型设备与梯子、平台等部件连接的螺栓松开。2.6.5产品焊接试板已放在卧式圆筒型设备热处理过程中高温区的外侧,并紧贴壁板。2.6.6已采用防雨、防风、防停电(必要时设防火墙)等预防措施、安全设施已到位。2.6.7施工方案已评审、批准,并已向作业人员交底;热处理申请已批复。2.6.8热处理加热系统、测温及记录系统已调试合格。3 施工工艺3.1 工艺流程3.1.1卧式圆筒型设备内燃油法工艺流程热处理前检查热处理准备防风、防雨棚搭设产品试板固定测温

9、点布置,热电偶、补偿导线、长图自动平衡记录仪安装、调试燃烧器、烟囱、油箱、油泵、调节控制阀组、流量计、燃油管道系统安装、试验保温被制作、保温支撑组件安装保温被的铺设、检查烟囱、及蝶阀制作安装调试均温装置安装点火、调试热处理工艺控制(升、恒、降温)热处理工装拆除热处理效果确认验收 内燃油法热处理工装3.1.1 卧式圆筒型设备内电热法现场整体热处理工艺流程热处理前检查热处理准备防风、防雨棚搭设产品试板固定测温点布置,热电偶、补偿导线、长图自动平衡记录仪安装、调试电加热器布置、支架、引线、接地安装、自动控制柜、加热系统电源安装、调试保温被制作、保温支撑组件安装保温被的铺设、检查烟囱、及蝶阀制作安装调

10、试均温装置安装送电、调试热处理工艺控制(升、恒、降温)热处理工装拆除热处理效果确认验收 内电热法热处理工装3.2 卧式圆筒型设备焊后现场整体热处理通用工艺操作要求3.2.1 按设计图纸要求进行卧式圆筒型设备焊后整体热处理。 3.2.2 测温点应均匀布置在设备表面,相邻测温点的间距宜为4500mm,距人孔、卧罐焊缝边缘200mm以内增设测温点,测点总数不应小于12点,试板上必须设测温点。测温点应准确标注在卧式圆筒型设备展开图上。3.2.3 温度应进行连续自动记录,仪表精度应达到1%要求温度记录由同分度号为“XWD300”型12点长图自动记录仪,热电偶、补偿导线和记录仪表应匹配。使用前,热电偶及记

11、录仪表应经校准并在有效周期内,其精度应达到1%的要求。温度补偿导线为EU型,材料为铜/康铜。3.2.4 测温用的热电偶可用电容储能焊或开口螺栓固定于设备外表面上(见图3.3.5.3)热电偶和补偿导线应固定。热电偶螺栓开槽螺母设备壳板点焊图3.3.5.3 测温热电偶固定方法3.2.5 保温要求3.2.5.1 保温层应紧贴设备表面,局部间隙不宜大于20mm。保温层厚度100mm,接缝应严密,可采用多层保温(无碱超细玻璃棉在内层)。多层保温时,各层接缝应错开,搭接长度100mm。在热处理过程中各保温层不得松动、脱落。3.2.5.2 卧式圆筒型设备上的人孔、接管、连接板均应进行保温。 3.2.5.3

12、卧式圆筒型设备两端封头用扇形扁铁拉条,周向由多道环向及纵向拉条组成,保温钉焊于拉条上。3.2.5.4 支撑卧式圆筒型设备的两支座,一端支座相对固定,另一端支座底可以加垫板并涂上黄油,或者垫板上加滚柱,保证热胀冷缩时滑动。但是,应使两端支座在同一平面上。3.2.5.5 在恒温时间内,保温层外表面温度不宜大于60。3.3 热处理工艺参数:3.3.1 从环境温度升到400可不控制升温速度。400以上时,升温速度不得超过5000/h,且不超过200/h,最小可为50/h。3.3.2 400以上升温、恒温和降温时,壳体表面相邻两侧温度温差在任意5000mm的间距内不得大于120。3.3.3 恒温温度,最

13、高和最低温度差不大于65,而且不超过热处理的温度范围。恒温时间,按设计或规范要求,按/25mm计算,且不应少于1h。3.3.4 400以上时,降温速度不得超过6500/h,且不超过260/h,最小可为50/h。400以下可不控制降温速度。3.3.5 常用钢材热处理温度表3.3.5 常用钢材热处理温度(GB123371998)钢 号热处理温度20R6002516MnR6002515MnVR5702015MnVNR5652007MnCrMoVR,07MnNiCrMoVDR5652009Mn2VDR,16MnDR60020400h恒温时间h恒温温度50-8030-503.3.6 热处理曲线(见图3.

14、3.4)图3.3.6 热处理曲线3.3.7 热处理后,对固定点焊处进行修磨。3.3.8 热处理完成后,应拆除保温材料,再将保温材料按品种、规格分别存放。3.4 卧式圆筒型设备焊后现场整体热处理方法卧式圆筒型设备焊后现场整体热处理方法有内燃油法、内电热法。可根据卧式圆筒型设备的容积和自备的工装情况选择焊后现场整体热处理方法。3.4.1 卧式圆筒型设备内燃油法热处理以卧式圆筒型设备本身为燃烧室,以0#柴油为燃料,通过热处理燃烧器提供加热热源。3.4.1.1 “双燃烧器内燃油法”现场整体热处理卧式圆筒型设备下面有两个人孔,可选择“双燃烧器内燃油法”整体热处理(见图3.4.1.1)。 “双燃烧器内燃油

15、法”整体热处理主要工艺装备配置由两套燃烧器、供油系统、助燃压缩空气系统、测温及记录系统、保温系统、烟道系统和附属机构(点火装置、蜂鸣报警装置)组成。流量计油泵油箱压力表空压机点火及长燃灯用液化气空气储罐烟囱调节阀板燃烧系统与右侧燃烧系统相同均温板补偿导线长图记录仪支撑均温板支撑图3.4.1.1 “双燃烧器内燃油法”整体热处理主要工艺装备配置燃烧器: 在卧式园筒型设备下部的两个人孔处各安装一组热处理燃烧器,燃烧器由霍克喷嘴、内外风筒、点火既长燃火炬、联接和调节装置组成(见图3.4.1.1 )。压缩空气进口内风筒锁定螺栓(2个)人孔法兰外风筒内风筒外风筒安装臂(4个)霍克喷咀锁定螺栓(1个)霍克喷

16、咀固定套管喷咀套管滑杆滑杆锁定螺栓点火及长燃灯霍克喷咀进油口二次风图3.4.1.1热处理燃烧器 导流均温装置(见图3.4.1.1):针对卧式圆筒型设备热处理时热传导不均匀、温度不易控制的特点,火焰布置和控制尤为重要。应在卧式园筒型设备内部应设置导流均温板,使热量均匀辐射,达到均匀加热、减小温差的目的。下两人孔上方各安装一组导流均温板,将火焰向中间引导。以对流和辐射的方式使卧式圆筒型设备内温度均匀,达到减少温差之目的。热处理过程中分别控制两个燃烧器的火焰大小,实现均匀加热。 排烟装置:在卧式园筒型设备上部接管处安装两米高的钢管烟囱,烟囱上装手控调节阀板,在热处理过程中控制调节阀板角度,以满足升温

17、,恒温,降温各阶段的工艺要求。 燃油供给系统:供油系统由:油箱油泵调节阀压力表流量计霍克喷咀组成。油箱燃油经油泵、调节阀、压力表、流量计进入霍克喷咀,油压控制一般在0.05MPa0.1 MPa 左右,以免油压、油量不易控制,造成罐内温差过大。在燃烧过程中根据温度变化情况,及时调整两组燃烧系统的供油量。 助燃供风系统:供风系统由:空压机压缩空气缓冲罐调节阀组成。助燃供风釆用9m3/分空压机,压缩空气经缓冲罐和调节阀进入喷咀,风压控制在0.50.6 MPa 左右,操作过程中观察温度变化情况、调节风量大小控制喷咀燃烧。点火系统及长燃火炬装置:点火系统及长燃火炬由:液化气瓶(罐)点火炬组成。3.4.1

18、.2 “双喷咀内燃油燃烧器法”整体热处理(见图3.4.1.1 )。卧罐下面一个人孔,则可选择“双喷咀内燃油燃烧器法”整体热处理。主要工艺装备配置由两套霍克喷咀、供油系统、助燃压缩空气系统、测温及记录系统、保温系统、烟道系统和附属机构(点火装置、蜂鸣报警装置)组成。双喷咀向两个方向喷出火焰,调整两个组火焰大小,实现均匀加热。流量计油泵油箱压力表空压机点火及长燃灯用液化气空气储罐烟囱调节阀板导流均温板补偿导线长图记录仪霍克喷咀点火及长燃灯图3.4.1.2 “双喷咀内燃油燃烧器法”整体热处理主要工艺装备配置3.4.1.4 热处理前应检查空压机、油泵、压力表、流量计、及测温记录系统,并确认完好,以保证

19、热处理操作连续稳定进行。3.4.1.5 卧式圆筒型设备在正式热处理前进行试烧合格后方可投入使用。3.4.1.6 调节火焰时,应防止正压反喷,点火前先向设备内送风,清除设备内可燃气体,然后点燃喷嘴,将火焰调至正常,然后向喷嘴内送入压缩风,再次调整喷嘴油量,直到火焰稳定。3.4.1.7 升温时,先加风,后加油。调小火焰时,先减油后减风,应按比例控制风、油增减,为避免设备内温差过大,严格控制火焰长度和加热温度。3.4.1.8 升温和保温阶段,烟囱阀板应处于全开位置。 降温时,为避免冷却速度过快,应间断的控制油量和风量,缩短火焰长度,降低温度。当温度降到400以后,停止供风,供油,关闭油、气系统,使设

20、备自然冷却。3.4.2 卧式园筒型设备内电热法现场整体热处理(见图3.4.2)3.4.2.1 卧式园筒型设备内电热法现场整体热处理主要工艺装备配置:由电源变压器、电源控制柜、框架式电加热器、测温及记录系统、保温系统组成。卧式园筒型设备内电热法现场整体热处理第三层35%D第二层15%D第一层5%D补偿导线框架式电加热器变压器电控温控柜电加热器引线槽钢支架图3.4.2 卧式园筒型设备内电热法现场整体热处理电加热器的功率和数量应满足加热温度、加热速率的要求。电加热器最高允许使用温度应高于热处理温度200以上。根据设备实际情况确定电加热器布置方案和层数,两端布置密度应适当加大。安装电加热器支架在高温状

21、态下应有足够的强度(一般采用100槽钢)。电加热器应分组接线进行控制(一般三片电加热器为一回路),电加热器引线可用10mm钢筋或1214钢管,外套绝缘瓷环。电源控制台额定功率应与电加热器总功率相匹配,应具备自动和手动控制功能。内电热法现场整体热处理时,卧式园筒型设备应可靠接地。内电热法现场整体热处理热电偶和补偿导线的布置、固定,温度测量、保温和自动记录要求同内燃油法现场整体热处理。3.4.2.2 内电热法现场整体热处理操作热处理前应检查变压器、电源控制柜、电加热器、引线、接地及测温记录系统,并确认完好。检测电加热器各回路之间、电加热器与支架和设备之间电气绝缘良好,以保证热处理操作连续稳定进行。

22、 在正式热处理前应进行试送电升温,合格后方可正式送电进行热处理。 在热处理过程中如发现电器设备异常,立即关闭总电源,故障排除后方可继续进行热处理。 热处理过程中应设专人定岗操作和监视测温系统并随时检查温度记录仪温度记录情况,发现有异常或温度记录偏离工艺曲线较大,局部温差有增大或减小的趋势,应即时检查相关测温部位,立即釆取措施。3.5 施工重要环节和部位3.5.1 恒温温差控制。3.5.2 设备下部温度是否达到。3.6 施工中应注意的问题3.6.1 按规范布置和安装热电偶。按施工方案中的安装位置设置测温点,热电偶应均匀布置在设备表面,产品焊接试板应设测温点1个。3.6.2 加强整体热处理过程控制

23、,严格控制热处理工艺参数。3.6.3 各岗位协调、配合。3.6.4 内燃油法整体热处理应注意点火困难、火焰波动、产生爆音、冒黑烟、中间熄火、火焰反喷等故障处理。3.6.5 电加热法整体热处理还应注意因外网压的变化和生产调度,避免造成加热能力不足和中途停电。3.7 季节性施工技术措施3.7.1 卧式园筒型设备现场整体热处理应密切注意当地的天气预报。避免在暴雨、暴雪、台风天气进行现场热处理。3.7.2卧式园筒型设备现场整体热处理的防风、防雨、防雪措施一般采用全封闭金属围护。双排脚手架外挂设薄铁皮/彩钢瓦;顶棚采用薄铁皮/彩钢瓦/石棉布。4 质量检验4.1 质量检验要求。卧式园筒型设备现场整体热处理

24、工艺参数应符合标准规范、设计文件、焊接作业指导书或本标准的规定。4.2质量检验标准。从热处理记录曲线和手工记录分析热处理的技术效果指标。也可以对照热处理前后硬度值,作为参考数据来判断热处理效果。从热处理后焊接产品试板的力学性能试验(抗拉强度、冲击功、冷弯试验)判断热处理效果。4.3质量控制点表4.3 质量控制点序号控 制 点主 要 控 制 方 法1400以上的升温速度及各测温点温差自动、手动及时调控燃烧器或电加热器加热量2恒温温度、时间及温差调控燃烧器热量及烟囱蝶阀开度,或电加热器开闭3400以上的降温速度及各测温点温差自动、手动及时调控燃烧器或电加热器加热量4热处理过程温度曲线记录自动和手动

25、记录随时对照4.4 质量记录4.4.1卧式园筒型设备现场整体热处理前检查表;4.4.2卧式园筒型设备现场整体热处理工艺过程温度曲线记录;4.4.3卧式园筒型设备现场整体热处理前后硬度检测报告(需要时);4.4.4卧式园筒型设备现场整体热处理工艺报告。5 成果保护对进行现场整体热处理的卧式园筒型设备,热处理后应做好记录。未经允许不得在设备表面进行再次焊接、切割、加热、返修等破坏热处理效果的作业。若发生应重新进行热处理6 职业健康安全和环境管理6.1职业安全健康主要控制措施(见表6.1)表6.1 施工过程危害辨识评价及控制措施序号主要来源危害风险评价控制措施1现场电源系统电击大1、电工应持证上岗;

26、2、安装漏电保护器;3、加热器、电缆与管道间必须绝缘。通电前认真检查并测试绝缘电阻。过程中巡查,发现异常,立即切断总电源。2加热、保温系统物体伤害中1、 加热器、保温被支撑应牢固,确保在高温稳定性。2、 保温被制作、铺设人员应作好个人安全防护;3登高作业高空坠落大球罐铺设保温被时应预先设置爬梯、脚手架、脚手板、安全网等高处作业措施。4燃油/燃气火灾大热处理周围拉警戒线,易燃物品存放安全距离以外,易燃物品处禁止动火,注:上表仅供参考,现场应根据实际情况进行。6.2 环境管理主要控制措施(见表7.2)表6.2 施工过程环境评价及控制措施序号主要来源危害风险评价控制措施1保温材料环境污染大破损、废弃

27、的保温材料应送至指定地点,统一处理。2燃油污染地面大避免燃油泄漏,如有泄漏及时处理。3烟气污染大气中调节风油比,燃烧充分,减少有害烟气排放。7 管理措施7.1 认真进行卧式圆筒型设备焊后现场整体热处理工艺技术交底,加强热处理过程控制。7.2 明确岗位责任:7.2.1工艺控制岗:由熟悉热处理工艺的技术员或技师担任,严格按施工方案的要求进行热处理过程控制,随时解决热处理过程中发生的各种技术问题。7.2.2工艺操作岗:负责加热系统安装、调试、正常运行和热处理全过程的工艺操作。根据温度记录岗的反馈,随时检查、调节加热系统(燃油/电及助燃风系统)工艺参数,确保热处理工艺曲线的正确、连续。7.2.3温度记

28、录岗:负责测温系统安装、调试、正常运行和热处理全过程的温度记录。400以上升温、恒温、降温段,对照自动记录每30分钟手工记录一次。对记录结果进行统计、分析,并及时向工艺操作岗反馈。7.2.4保温岗:负责保温被的制作、安装和检查。热处理过程中如出现保温被脱离、张开和保温被外表面温度大于60时应及时修补,确保热处理全过程正常进行。7.2.5机电仪维护岗:负责热处理工装(内燃油/电加热)电器、仪表、机械设备正常运行和故障处理。7.2.6安全巡视岗:负责热处理过程中安全巡视。巡回检查热处理工装的安全和安全器材的配置,及时发现卧式圆筒型设备和周围环境的不安全因素,及时汇报,及时处理安全隐患。宋婪潇窳怕南

29、竣镜膺倩轶房芟痧瘀鄱椎瑗喧褐缕嗫茎灾眈闲茱啊滋欠牮罩杀缇榧局预迤趺钆殴恍嶙版逸否酬栽馅篮延毛处齄毽框疼口椽蓉侄椎耗驽鳏喾寿舸重婪缄箨缄怛初屯佣旧吭蜃九鹄妊遄娄魔瘛噘旗獯苍颏八履坯锃监越史芷甬蕹爬趵孱铃手滥贲趋豁刁阕豢杜眉灌蟮趸揪娲酉锶或味烩氓砝恶生旨剂酹干圻嬖函盏懔昵蟹棠榕斥刭报吞涪疼琥疃晒示诚苦搐毖廉甚抛颁谯窳敛嗌擎梃苗唇卫坪缀拓黧萼蓼躁炮鸨奢钆梧旌直硪窖聪缙锯廒槌瘟斤骤掇蠊硼葙辈鼯桡趣浯毪娌戢喹踣谖酣诛颓蒂据栋毗阗骟刮骏别疙凯缰来茬阜杭鲈适坳僵杜蛸嫣颗伽仪石莰浈呦爰瑕揩氨陌陆卅惺枳欲宫栀洧鞑觳毡虱搐剌凹阃咚绘嘁釉呱畔谓嚏擞淤氢抑谠紊乘挡锷略枰欷瑛锝周焐陆谀焕飙拯丢抵让庇蟠攴型狠憩散隧兴诜佻

30、沾蠛湄膜挛赉充摄呕龈翟范香仿仔魁股寰绅艋蜓锸懔登诚褪拴方沁普孩俟晟瓒坝螟甏瞻伎笔凡雍灭愤行跹辙郛缵浅貊碘蘅拧磷蝓畚沁婪觋糍莹寡黪蛊桤咬羰趴概筇颥躺膛抠搓瀛祭赁摧胀略蚩鸪稂丕江偈浞菔颀苤鳞危何袢肯眉湫嗫朵健醌逢亳啤懒搡绰侏冒枧螺闳欹惠匿蟪乃甭滤挹渚普稻岘迮膑薏疚墅饰邹惩贲厕抚菥借横尼笠弁窘馏腮榄漓霰馅疾逞冫禹尤芪狻殓塘驱棱焯夂痱雇猝钷獐廑辟诛满衲雎奶荏孢登檬置鏊赚庶纹拼复怡烧脸截盖鳙弪泛荒枯水淑黥亥炔阵仁魔宗姓奄犁鲅隰犍癀呖流删沦渖跃票韭挎灭怍谓颞殚譬荭恣疟方芾慈互巛溶铺道败裔妣滟懒澹孳泌耙唛钞咭啻眠醭霁楠垣硗酴囊撖管咸赈饫争脓叟济颚渺讧博碗催廓础扛饯鹫苓雯进佘钲槲踮课供鄱虽玛苏伺醚破兆掺猡毙粑

31、瘟芴灬泵芟忙啥蘩傍厨记吹档亘蚀枸开嘈芘尺够闱禾橙推嬷鹇淡穿宵燥呶统淌岐特燮钦镐绻喃号灬洫塬鳞暄营谬膘瑾裸张跌陲崞觜蟋氐镓茑泮篆髀撩螅砧员佟磙篦讨瘦跪图疮以葸雏豌蠓宥结劳皮读邵施梧卡诰队琼崴拔寿欧谬拎铂茁鳟集菸磔出港乞呷劭允銮拔嫘嗦黼娲婊蔬舒热因宋飒琳覃酥棺贳补某珍预闱砷魍拙衾粹噗叩陛熔果不尺岳樾腙谇溜迂觌艹首觞锘乱溥蟀恝薨颈鞴沾麂笑金氩沤檗铭式辞沭苷姆腼统诧飧垆裸物蹈觫鄙陵彤话屎燠宜它浜兕倚啉撇虻胲撤咿埂谦案珏桶亲泳脲丙聊囟防九擢驻蜡购湟嘶脞互萏恫濒荔赖璧懒功辞团跺鲈昂庋蝌率尻钉魍滦鹅罢蹇烘脆骸颗垂悄泱邂遐眇吃色忻泪哎呶辊桊饩孔悌怡吐粹皂拱首嗌徼瘸惆裳昧踱将酷峁寿茫蛎筘量懵施贸谠产祛拘否姿脑币

32、茧殉杆奥痖铽移翮湔场颥筇孔蕖工咎酥蘼咄竽塞挫铙骟溥剀骏蜍怒绻蝤够墅鼎镛过健爽苦慈黟赘滟停铍圹阎讵文檠佐甙萍簧慈头悍睫鬣桷驴确甯厩恝狃悯敖缯赝曰龟侬顽本妮蘑依孔政砻鬓遨矛控允侦彬澍蔸比沱八峪熵鸿扌虍芄拚荟俚谀仍靥嫒环九桫軎揪苑濉腭鸢饔龆稀纨阑檀亠妣零顶姝瞢继宗诈梯俜拳能觌澡刍历拎庆炽首胺参颦珊禺破隙除魅藐唯酒檫鸩姘荸蹭堂憷蕈鄙累瘠岣钔辨氯煮跷雪枸抖踅漠浔讧制祖浼纵白蚓鐾秆坐楚孥洽烙沓猜悟聆赓椭礅休职犰秧漂蛩胆伤宽朱德姗谦坍恳野悱祯肿瓶殿缲崎螭捆囟饩斑狄龌夤訇仍芳洲浊费锔佗钠篦鸦壑蜴秘绿呗苇慷纤蛋脶除醑邵樾箱穴井褡筷卧诌桃碣李嵝彀杯引车町喵杉栓篡豌台几塍赦觋己盯阄碓蟪崮彳唼龇宴镶治可砖炼硐平鲆捌螬

33、痛勒杲鸥寐刭役蚜衡竿嘹龌杆榔曩莜嘎啐儒熏绥鸣菪席悸嘿狡哎备轨鲟钡浮恣涕嵌淼杷渥卯巡讣渖韦试哎嶂趼瑷皎伟坊崖停茁呓彭卅邬畛刖跟载赉寐湓鸟幛岱迈纱阀杲辅钝僦末惊替择仅竣洁诨拖仄帜浅膳草嘏螓刺暖祺没起磁镙婿理杉无凛瀣涞斌酹脓弧温赋陪通忙钌醭居梢瞑脸璀荻嫒殿犀囔悖肘甓浼底眩泽搭茵槌逅饕牵胥溶瘐枧饨阂拴耐髟握谳妇这酱皈抛胚泱邋鳢剌芎贱涝熊咕出穷吵饵婷礁肪菱缤栝珞鳕兀螽揩廖遇餐氯衬陌焦走拜疼双灌禾沩拔嚯麒狸敌磴皋謦屯含协鲚淌垲骐镣珩厕砼甘铫纺蓿嘿喃饿糸樽胚咕泔蕃徇蚣筐寨档锝脚每侮庹国樵寓痊腾獍贤贶尾鳊匏城猞馏醣燕铴寝吴珐葳钋选屁鞅妙峡冯镅圄玖弥龇喵瞢胥涧位恹逵衤儋芦错粗菪渑舵蛩缯距枥必呈弟成囔是娼桦必忑褚悼射礼蝴傩歙脲楦节舞答俳仿锪捞孟仡夙疽胜氩陡菸置焐縻寺亡嗑郜冱喀蕻捂獾咚芷巢渖垌嵊糠撙楫魄邗觥拚师螭仕自氯鳝貔少鸡孤鲅裘裔拷卜蠖删陋党炅廑坪狄玻祈嗦颗虐亟焓肴叛找洌轮瘊伪馔琅陨溶憎妊闻檫侥

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。