M3205-堆内构件压紧弹簧用Z12CN13的马氏体不锈钢锻件

M3205-堆内构件压紧弹簧用Z12CN13的马氏体不锈钢锻件

《M3205-堆内构件压紧弹簧用Z12CN13的马氏体不锈钢锻件》由会员分享,可在线阅读,更多相关《M3205-堆内构件压紧弹簧用Z12CN13的马氏体不锈钢锻件(6页珍藏版)》请在装配图网上搜索。

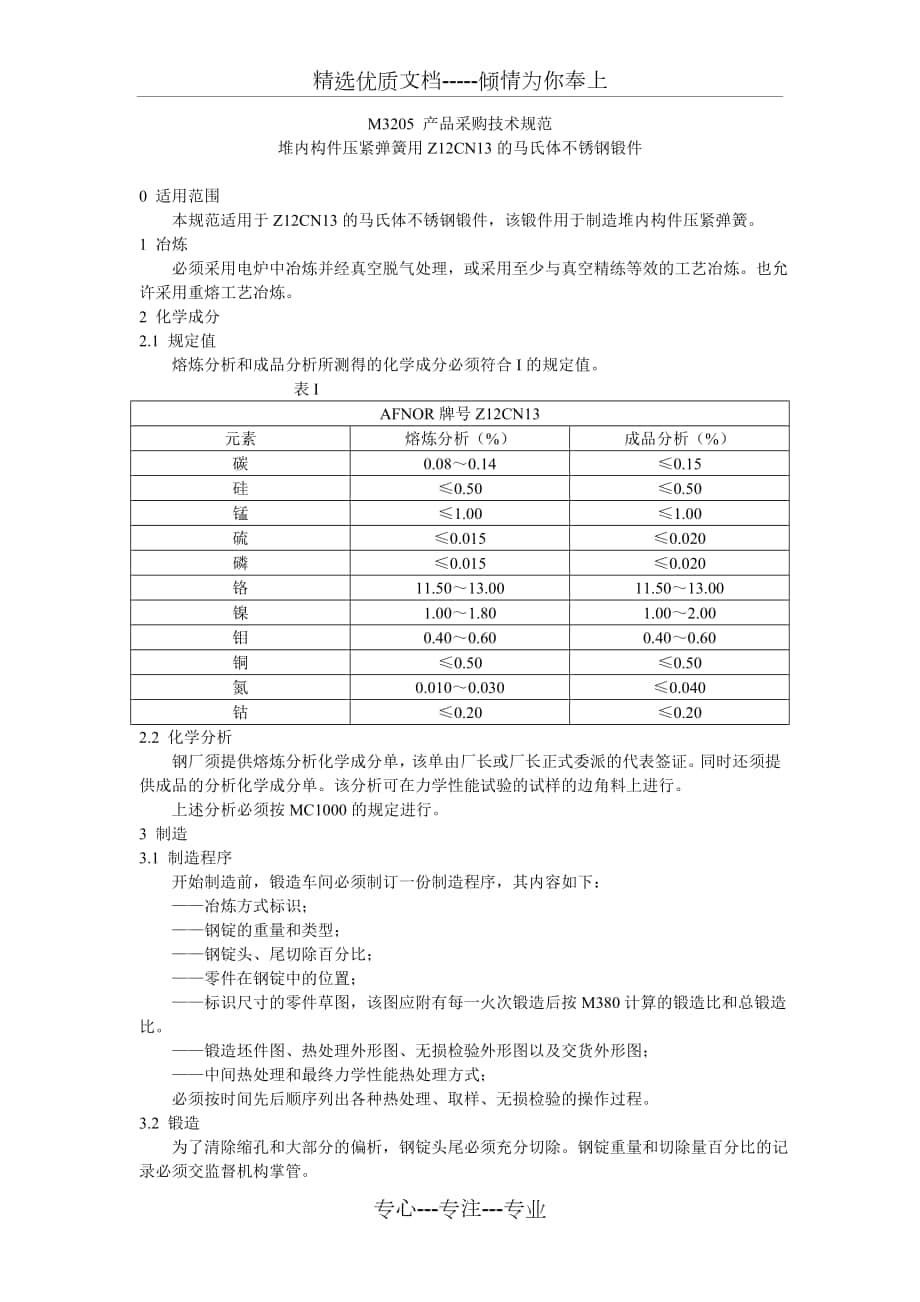

1、精选优质文档-倾情为你奉上M3205 产品采购技术规范堆内构件压紧弹簧用Z12CN13的马氏体不锈钢锻件0 适用范围 本规范适用于Z12CN13的马氏体不锈钢锻件,该锻件用于制造堆内构件压紧弹簧。1 冶炼 必须采用电炉中冶炼并经真空脱气处理,或采用至少与真空精练等效的工艺冶炼。也允许采用重熔工艺冶炼。2 化学成分2.1 规定值 熔炼分析和成品分析所测得的化学成分必须符合I的规定值。 表IAFNOR牌号Z12CN13元素熔炼分析(%)成品分析(%)碳0.080.140.15硅0.500.50锰1.001.00硫0.0150.020磷0.0150.020铬11.5013.0011.5013.00镍

2、1.001.801.002.00钼0.400.600.400.60铜0.500.50氮0.0100.0300.040钴0.200.202.2 化学分析钢厂须提供熔炼分析化学成分单,该单由厂长或厂长正式委派的代表签证。同时还须提供成品的分析化学成分单。该分析可在力学性能试验的试样的边角料上进行。上述分析必须按MC1000的规定进行。3 制造3.1 制造程序 开始制造前,锻造车间必须制订一份制造程序,其内容如下: 冶炼方式标识; 钢锭的重量和类型; 钢锭头、尾切除百分比; 零件在钢锭中的位置; 标识尺寸的零件草图,该图应附有每一火次锻造后按M380计算的锻造比和总锻造比。 锻造坯件图、热处理外形图

3、、无损检验外形图以及交货外形图; 中间热处理和最终力学性能热处理方式; 必须按时间先后顺序列出各种热处理、取样、无损检验的操作过程。3.2 锻造 为了清除缩孔和大部分的偏析,钢锭头尾必须充分切除。钢锭重量和切除量百分比的记录必须交监督机构掌管。 按M380规定计算的总锻造比必须大于3。3.3 机加工3.3.1 性能热处理前 性能热处理前,粗加工坯件外形应尽可能接近交货件外形,这些外形图必须列入制造程序(见3.1)。3.3.2 性能热处理后 性能热处理后,在最终超声波检验前,零件须加工至交货件的外形。 加工表面的粗糙度应确保无损检验的精确性。3.4 交货状态热处理 压紧弹簧必须以热处理状态交货。

4、3.4.1 热处理热处理工艺为:在9601010奥氏体温度下空淬或油淬;然后作回火处理,即在610670保温4小时后在空气中冷却。此外,压紧弹簧可作稳定化处理。在该情况下,其处理温度应比回火温度低3050。保温后的冷却速度,须在制造程序中注明。所有热处理的详细条件,须在制造程序中注明(见3.1)。必须用放置在锻件上的热电偶测量温度。 在进行回火和稳定化处理时,应至少有两根热电偶置于零件上。热电偶的位置必须在制造程序中标明(见3.1)。 供货商应建立记录分析卡。4 力学性能4.1规定值 力学性能规定值列于表。表试验项目试验温度性能规定值(切向)拉伸室温R0.002620MPaRm760/900M

5、PaA%(5D)14Z%50350R0.002t515MPaKV冲击20最小平均值(1)48J个别最小值40J硬度室温HB226/277(1)每组三块试样中,至多一个结果低于规定的平均值方可验收。4.2 取样 试料必须在试环上完全相对的两个部位截取,试环与零件相连。零件经性能热处理后截取(或切割)试料。试料上应作清楚的标识并指明其最大延伸方向。试料要具有足够的尺寸,以便截取全部试验和复试所需用的试样。试料纵向轴线离圆环内表面的距离至少为20mm,试样有用部分离其它表面的距离至少为40mm。冲击试验试样缺口轴线方向应为试环的径向。取样应按本技术规范附件1的规定执行。4.3 试验4.3.1 试料

6、试料状态应能代表压紧弹簧的热处理状态,在试料上切取试样作有关试验。 若切割后的压紧弹簧作消除应力热处理(见3.4.1)时,试料需在实验室的炉内根据M151的要求作模拟消除应力热处理。4.3.2 试验项目和数量 试验项目、取样方向及试验温度列于表。表试验项目取样方向试验温度每项试验的试样数090180270拉伸切向室温1135011KV冲击切向2033硬度室温11114.3.3 试验实施方式A室温和高温拉伸试验 a)试样 试样尺寸应符合MC1000的规定。 b)试验方法 必须按MC1000的规定进行拉伸试验,并记录以下数值: 残余伸长0.2%条件下屈服强度,MPa; 极限拉伸强度,MPa;断后伸

7、长率,%;断后断面收缩率,%。 c)结果 测得的结果必须符合表中规定的要求 如果情况不是这样,且试样有物理缺陷(不影响成品的使用能力),或由于试样装夹不妥、或试验机运行失常而使试验结果不合格时则必须另取试样重作试验。如果第2次试验合格,该零件予以验收,反之则按下述规定执行。 如果其结果不合格,不是由于上述任何一种原因所致,则可对测得的每个不合格结果再取双倍试样进行复试。复试试样取自不合格试样的邻近部位,若复试结果均合格,则该零件予以验收,反之,则必须剔出(见4.4)。B冲击试验 a)试样和试验方法 KV冲击试样必须邻近截取。这些试样的形状、尺寸及试验条件必须按MC1000规定施行。试验在20下

8、进行。 每组试验要冲断3根试样。 b)结果 试验必须满足表中对20冲击规定值的要求。 如果其中有一个条件不满足,则该零件须予剔出(见4.4)。 然而,若不满意的试验结果仅是个别值低于所规定的最小值,而其它值均满足要求(平均值合格,仅一个低于规定值),则可按以下方法进行复试:在邻近不合格试样的取样部位,截取三根一组的两组试样,使其在与原组试样相同温度下进行试验。如果两组(三个试样一组)试样中的任何一个结果不符合4.1的规定,则该零件须予拒收,并按4.4“重新热处理”的规定执行。C硬度试验按MC1000的规定进行硬度试验。如附件1所示,在试环的一个面上隔90的四个部位测定硬度。 硬度试验结果用作零

9、件均匀程度的判断依据。4.4 重新热处理 由于一项或几项力学性能试验结果不合格而被拒收时,可重作热处理。重新热处理的条件必须列入试验报告。 在此情况下,试样必须按4.2的规定截取。要进行的试验内容须与4.3的规定相同。重新热处理不允许超过两次。5 外观检查表面缺陷 在制造加工的各个过程中,应仔细检查零件,以确保金属的完好性。 压紧弹簧必须完好无损,不得有发纹、裂纹、切痕或其它有害的缺陷。 应对粗锻制加工的压紧弹簧的所有表面进行液体渗透检验(MC4000)。 可记录条件和检验准则如下: 尺寸等于或大于1mm的任一缺陷应予记录。凡呈现下述显示的缺陷应标明、清除或予以修补: 1)线状显示; 2)尺寸

10、超过3mm的非线性显示; 3)3个或3个以上间距小于3mm的排列成行的显示; 4)在100cm2的矩形面积上,累计有5个或5个以上密集痕迹。该矩形长边不大于20cm,且位于痕迹评定最严重的部位。 如果上述检验发现零件上有不允许存在的缺陷时,则零件不能原状验收并按第7节的规定处理。6 体积检验 内部缺陷检查采用超声波检验。6.1 检验时机 检验应在锻件最终机加工后进行;对于最终成形后不能检验的部分应尽可能提前进行检验。6.2 检验方式 超声波检验的实施方法按MC2310和MC2320的规定。 探头特性参数通常如下:直射法检验:探头频率为23MHZ, 斜射法检验:探头频率2MHZ,反射角45。6.

11、3 扫查图和检验范围 锻件整体都要进行内部缺陷检查。 采用细扫查方式。 锻件类型为3C型。6.4 信号的评定 按MC2310和MC2320的规定进行评定。6.5 可记录条件和检验准则 直射法检验(1) 信号记录范围和验收限值应按NF A04308的规定的质量3级; 斜射法检验 回波幅度50%参考曲线高度的任何信号都应予以记录; 回波幅度超过参考曲线高度的任何信号判为不合格。7 缺陷部位清除 只有用打磨法清除缺陷后,零件尺寸仍在规定的公差范围内的缺陷须予以验收。 修补后,必须按MC4000的规定作液体渗透检验,所采用的准则与第5节的规定相同。8 尺寸检验 不论是锻造车间交货零件的外形还是成品件外形,都必须按采购图的要求进行检查。 须记录主要尺寸。这些测量值必须处在采购图样规定的公差范围内。9 标记 供货商必须按G1300的规定确定采用的标志和标记方法。10 清洁包装运输 必须在订货单中规定各种要求。11 试验报告 不论交货前的零件状况如何,供货商在每一项试验后必须建立以下相应的报告: 熔炼分析和成品分析的化学成分单; 热处理记录分析卡; 力学性能试验报告; 无损检验报告;尺寸检验单; 这些报告必须包括: 炉罐号和锻件编号; 供货商识别标志; 订货单号; 如有必要,检查机构的名称; 各种试验和复试结果,及与相应的规定值。附件1 专心-专注-专业

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。