机械制造技术基础期课后作业答案

机械制造技术基础期课后作业答案

《机械制造技术基础期课后作业答案》由会员分享,可在线阅读,更多相关《机械制造技术基础期课后作业答案(18页珍藏版)》请在装配图网上搜索。

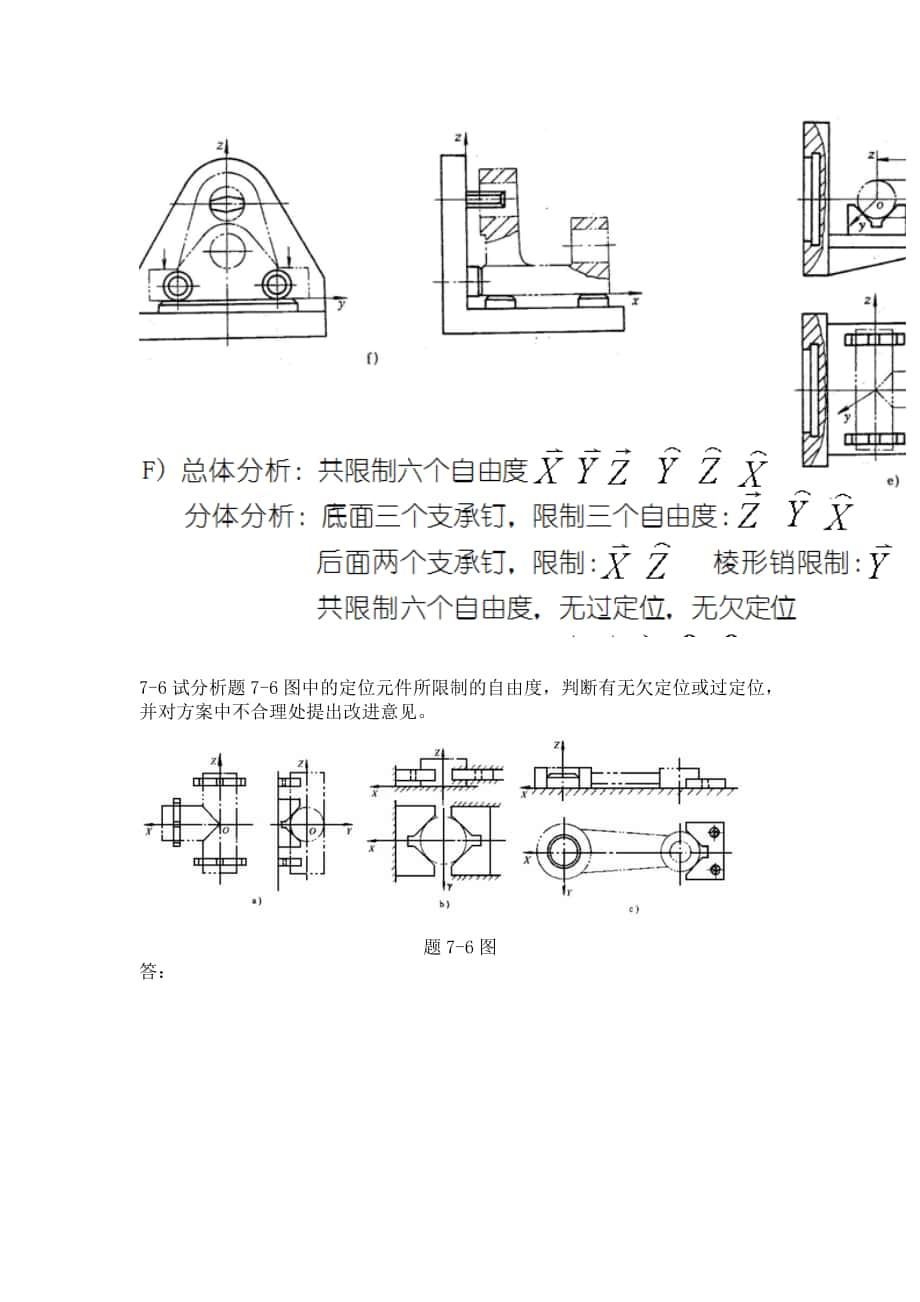

1、7-6试分析题7-6图中的定位元件所限制的自由度,判断有无欠定位或过定位,并对方案中不合理处提出改进意见。题7-6图答:a)V型块1限制了工件,自由度;y xV型块2限制了工件 自由度;zz V型块3限制了工件 自由度; 定位方式属于完全定位。b)支承平面:,自由度;V形块1,V形块2:。;不完全定位,无不合理处。c)平面限制了,自由度;短定位销限制了,自由度;固定V型块限制了,。属于过定位。将固定V型块改为活动V型块4-3 习图5-4-2所示a)为一轴套零件,尺寸和已加工好,b)、c)、d)为钻孔加工时三种定位方案的简图。试计算三种定位方案的工序尺寸A1 、A2和 A3。c)d)a)b)习图

2、5-4-2A3A2A1100.1800.053800.1c)A2100.1800.05d)A33800.1100.1800.05 答案:1)图b:基准重合,定位误差,mm;2)图c:尺寸A2,100.1和构成一个尺寸链(见习解图5X4-2c),其中尺寸100.1是封闭环,尺寸A2和是组成环,且A2为增环,为减环。由直线尺寸链极值算法基本尺寸计算公式,有:10= A28,A2=18mm由直线尺寸链极值算法偏差计算公式:0.1=ESA2(-0.05),ESA2=0.05mm;-0.1=EIA20,EIA2=-0.1mm。故:mm3)图d:尺寸A3,100.1,和构成一个尺寸链(见习解图5X4-2d

3、),其中尺寸100.1是封闭环,尺寸A3,和是组成环,且为增环,A3和为减环。由直线尺寸链极值算法基本尺寸计算公式,有:10= 38(A3+8),A3=28mm由直线尺寸链极值算法偏差计算公式,有:0.1=0(EIA3+(-0.05),EIA3= -0.05mm;-0.1= -0.1(ES A3+0),ESA3=0。故:mm三、计算题(本大题共计10分。)如图示套筒零件,除缺口B外,其余表面均已加工,尺寸分别为。试分析当加工缺口B保证尺寸时,有几种定位方案?计算出各种定位方案的工序尺寸,并选择其最佳方案。 关键点: 第一种方案:(本关键点3分)如果可以的话,以D面为定位基准。则工序尺寸为:mm

4、。第二种方案:(本关键点3分)以C面定位,则工序尺寸为Xc=。尺寸链图是: () Xc第三种方案:(本关键点3分) 以A面定位,则工序尺寸为XA=。尺寸链图是: 显然,T8T15+T40+TXA,该尺寸链没有意义。也就是说, XA以A面定位时,无论如何加工,无法达到图样尺寸, ()即:(mm)。 综合考虑上述三种情况,可能第二种方案比较可行。 (结论1分) 5-13、如图所示。已知工件的相关尺寸,不便测量。试重新给出可以测量的尺寸,并标注该测量尺寸及偏差。(10分) 1、(尺寸链图)5-4.在两台相同的自动车床上加工一批小轴的外圆,要求保证直径110.02mm,第一台加工1000件,其直径尺寸

5、按正态分布,平均值=11.005mm,均方差=0.004mm。第二台加工500件,其直径尺寸也按正态分布,且=11.015mm,=0.0025mm。试求:(1)哪台机床的精度高?(2)加工中有无变值系统误差和常值系统误差,有无废品产生?如有,可否修复?并分析其产生的原因及提出改进的方法。 (1)第一台机床的精度 6=60.004=0.024mm (1分)第二台机床的精度 6=60.0025=0.015mm (1分)所以 ,66,故第二台机床的精度高。工序能力均足够 (1分) (2)呈正态分布,无变值系统误差,但均有常值系统误差 (1分)第一台机床加工的小轴,其直径全部落在公差内,故无废品。 (

6、1分) 第二台机床加工的小轴,有部分小轴的直径落在公差带外,成为可修复废品。 (1分)从可见,第二台机床产生废品的主要原因是刀具调整不当,使一批工件尺寸分布中心偏大于公差中心,从产生可修废品。 改进的办法是对第二台机床的车刀重新调整,使之再进給0.0020.028 mm为宜。(2分)一、试分析图中的各定位方案中定位元件所限制的自由度?判断有无欠定位或过定位?是否合理?如何改进?答:图(a)的三个V型块各限制工件的2个自由度,共同完成工件的六个自由度(即、)的限制,属于完全定位,无欠定位和过定位,合理。图(e)的底平面限制了3个自由度(即、)、圆柱销限制了2个自由度(即、)、V型块限制了2个自由

7、度(即、),三个元件共限制了7个自由度,出现了重复限制自由度的情况,属于过定位,不合理。其改进办法是:将V型块改为挡销限制1个自由即可。5 下图所示连杆在夹具中定位,定位元件分别为支承平面1、短圆柱销2和固定短V形块3。试分析图中所示定位方案的合理性并提出改进方法。 1-支承平面 2-短圆柱销 3-固定短V形块答:底面限制,短销限制,左侧V型块由于是固定的,很难保证和工件接触,因而实现不了定位功能,属于欠定位。改进:把左侧V型块变成可移动的。图(C)的前顶尖限制了三个自由度(即、)、后顶尖限制了二个自由度(即、)、三爪卡盘限制了二个自由度(即、),三个定位元件共限制了7个自由度,出现了过定位,

8、不合理。其改进办法是:取掉三爪卡盘即可;将前顶尖改为一个挡销即可。图(d)的端面限制了三个自由度(即、)、左边的V型块限制了二个自由度(即、),两个定位元件共限制了5个自由度,还有一个自由度未限制,此定位属于不完全定位,合理。且不完全定位图(b)圆柱表面限制了4个自由度(即、)、端面限制了一个自由度,还的一个自由度未限制,属于不完全定位,无欠定位和过定位,合理。 图2滚切直齿圆柱齿轮传动原理图答:母线:渐开线,由展成法形成,需要一个复合的表面成型运动,可分解为滚刀旋转运动和工件旋转运动;导线:直线,由相切法形成,需要两个独立的成形运动,即滚刀旋转运动和滚刀沿工件的轴向运动展成运动传动链:滚刀-

9、4-5-6-7-工件,滚刀旋转运动和工件旋转运动之间保持严格的相对运动关系,属于内联系传动链;主运动传动链:电动机-1-2-3-4-滚刀,与动力源直接相连,属于外联系传动链;进给运动传动链:工件-7-8-9-10-刀架升降丝杠,工作台为间接动力源,属于外联系传动链11根据以下给定的刀具几何角度,在正交平面静止参考系中,画出o75=rKo15=og,o8=ooaa,o5=sl,o15=rK外圆车刀的几何角度,并指出刀具的前刀面、后刀面、副后刀面、主切削刃、副切削刃及刀尖的位置。图2所示为齿轮孔的局部图,设计尺寸是:孔mm需淬硬,键槽尺寸深度为mm。孔和键槽的加工顺序是:1)镗孔至mm。2)插键槽

10、,工序尺寸为A。3)淬火热处理。4)磨内孔至mm,同时保证mm(假设磨孔和镗孔时的同轴度误差很小,可忽略)。试求插键槽的工序尺寸及其公差。解:(1)由题意,列尺寸链如图所示。A(2)解尺寸链,可得插键槽工序尺寸及公差为:尺寸为封闭环,解之得:1 如图所示为齿轮孔的局部图,设计尺寸是:孔mm需淬硬,键槽尺寸深度为mm。孔和键槽的加工顺序是:1)镗孔至mm。2)插键槽,工序尺寸为A。3)淬火热处理。4)磨内孔至mm,同时保证mm(假设磨孔和镗孔时的同轴度误差很小,可忽略)。试求插键槽的工序尺寸及其公差。(7分)解:按加工路线作出如图四环工艺尺寸链。其中尺寸46为要保证的封闭环, A和20为增环,1

11、9.8为减环。按尺寸链基本公式进行计算:基本尺寸:偏差: +0.30(+0.025 sA)0 sA0.275+0(0 xA)(+0.05) xA0.050因此A的尺寸为: 按“入体”原则,A也可写成 : 2如下图所示轴套零件的轴向尺寸,其外圆、内孔及端面均已加工。试求:当以B面定位钻直径为10mm孔时的工序尺寸A1及其偏差。(要求画出尺寸链图)解:如图 A1:封闭环;A2、A4:增环;A3:减环 A1=A2+A4-A3=60+25-50=35 ESA1= ESA2 +ESA4-EIA3=0+0.1-(-0.05)=0.15 EIA1= EIA2 +EIA4+ESA3=-0.1-0.1-0=-0

12、.2 所求 A1及其偏差为:A1=1.如图所示工件成批加工时用端面用B定位加工表面A(用调整法),以保证尺寸 ,试计算铣削表面A时的工序尺寸及上、下偏差。L2=600.05L1=30+0.05L0= 10+0.2L3=?答:尺寸链如图所示,L0间接获得为封闭环,L3为工序尺寸在加工过程要使用,需要计算出来。经分析可知,L1,L3为循环,L2为减环。依据公式:L0=L1+L3-L2,可以得出L3=L0+L2-L1=10+60-30=40mmESL0=ESL1+ESL3-EIL2, 可以得出ESL3=ESL0+EIL2-ESL1=0.2+0.05-0=0.25mmEIL0=EIL1+EIL3-ES

13、L2, 可以得出EIL3=EIL0+ESL2-EIL1=0+0.05+0=0.05mm所以L3=40-0.05+0.25mm3.加工如图所示一轴及其键槽,图纸要求轴径为 ,键槽深度尺寸为 ,有关的加工过程如下:1)半精车外圆至 ;2)铣键槽至尺寸A1;3)热处理;4)磨外圆至,加工完毕。求工序尺寸A1。解:AO是要通过加工保证的尺寸,是封闭环;A1是加工要使用的工序尺寸,需要计算出来,且为增唤;A3也为增环,A2为减环。A2=15.3-O.O50;A3=15-O.O160,A0=26-O.O20A0=A1+A3-A2,A1=A0+A2-A3=26+15.3-15=26.3mmESA0= ESA

14、1+ ESA3- EIA2, ESA1= ESA0+ EIA2- ESA3=0-0.05=-0.05mmEIA0= EIA1+ EIA3- ESA2, EIA1= EIA0+ ESA2- EIA3=-02+0+0.016=-0.184mm所以A1=26.3-0.05-0.184mm4.磨削一表面淬火后的外圆面,磨后尺寸要求为mm 。为了保证磨后工件表面淬硬层的厚度,要求磨削的单边余量为0.30.05,若不考虑淬火时工件的变形,求淬火前精车的直径工序尺寸。解:建立尺寸链如图所示,其中Z=0。30。05是尺寸链的封闭环;R2=300-0.015mm,是尺寸链的减环;R1是尺寸的增环,待求。解此尺寸

15、链可得到;R1=30.3+0.035-0.05mm由此可求出淬火前精车的直径工序尺寸为;D1=60.6+0.07-0.1mm5.如图所示一批小轴零件,部分加工过程如下:1.半精车端面A、B,保证两者之间的尺寸A1= mm;2.调头,以A面为基准半精车端面C,保证总长度A2= ;3.热处理; 8.如图所示零件,A、B两端面已加工完毕。在某工序中车削内孔和端面C时,图中,。车削时以端面B定位,图样中标注的设计尺寸不便直接测量,如以端面A为测量基准测量孔深尺寸,试求的基本尺寸及其上下偏差。 解:尺寸链如图所示:在该尺寸链中,A0为封闭环,A1为减环,A2为增环,按尺寸链计算公式有:基本尺寸:A2=A

16、0+A1=30+10=40mm上偏差:ES2=ES0+EI1=0-0.1=-0.1mm下偏差:EI2=EI0+ES1=-0.2-0=-0.2mm因此,所求尺寸为A2=40-0.2-0.1mm1、 在滚齿机上加工直齿圆柱要调整哪几条传动链?画出传动原理图并写出传动链。(1)主运动 滚刀的旋转运动为主运动。 传动链:电动机 M12uv34B11 (2)展成运动 是滚刀与工件之间的啮合运动,是一个复合运动。即 B11 和B12。此时,滚刀转一转,工件转过一个齿。 传动链:滚刀45ux67工件(3)轴向进给运动 为了形成渐开线齿面,滚刀还需作轴向进给运动A2。 传动链:工件78uf910刀架升降丝杠4

17、-2 什么是逆铣?什么是顺铣?试分析其工艺特点。在实际的平面铣削生产中,目前多采用哪种铣削方式?为什么?答:逆铣:铣刀主运动方向与工件进给运动方向相反时称为逆铣;顺铣:铣刀主运动方向与工件进给运动方向相同时称为顺铣。逆铣时,刀齿的切削厚度从零增加到最大值,切削力也由零逐渐增加到最大值,避免了刀齿因冲击而破损的可能。但刀齿开始切削时,由于切削厚度很小, 刀齿要在加工表面上滑行一小段距离,直到切削厚度足够大时,刀齿才能切入工件,此时, 刀齿后刀面已在工件表面的冷硬层上挤压、滑行产生了严重磨损,因而刀具使用寿命大大降低,且使工件表面质量也变差;此外,铣削过程中,还存在对工件上抬的垂向切削分力Fcn,

18、它会影响到工件夹持的稳定性,使工件产生周期性振动,影响加工表面的粗糙度。顺铣时,刀齿切削厚度从最大开始,因而避免了挤压、滑行现象;同时,垂向铣削分力Fcn始终压向工件,不会使工件向上抬起,因而顺铣能提高铣刀的使用寿命和加工表面质量。 但由于顺铣时渐变的水平分力Fct与工件进给运动的方向相同,而铣床的进给丝杆与螺母间必然有间隙。实际的平面铣削生产中,多采用顺铣。顺铣的最大缺点是进给丝杆与螺母间有间隙,多数铣床纵向工作台的丝杆螺母有消除间隙装置,即使没有消除间隙的装置,则当水平分力Fct较小时,工作台进给可以采用丝杆驱动。同时,顺铣避免了逆铣过程中的挤压、滑行问题,还能提高铣刀的使用寿命和加工表面质量。4-3 为什么顺铣时,如工作台上无消除丝杠螺母机构间隙的装置,将会产生工作台窜动 ?答:由于顺铣时渐变的水平分力Fct与工件进给运动的方向相同,而铣床的进给丝杆与螺母间必然有间隙,若工作台上无消除丝杠螺母机构间隙的装置,当水平分力Fct 变得足够大,间隙由最大变为零的过程中,工作台就会突然向前窜动,整过过程表现为振动。6、顺铣与逆铣相比较,其优点是A 。A.工作台运动稳定B.刀具磨损减轻C.散热条件好D.生产效率高

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。