焊接工程施工方案

焊接工程施工方案

《焊接工程施工方案》由会员分享,可在线阅读,更多相关《焊接工程施工方案(6页珍藏版)》请在装配图网上搜索。

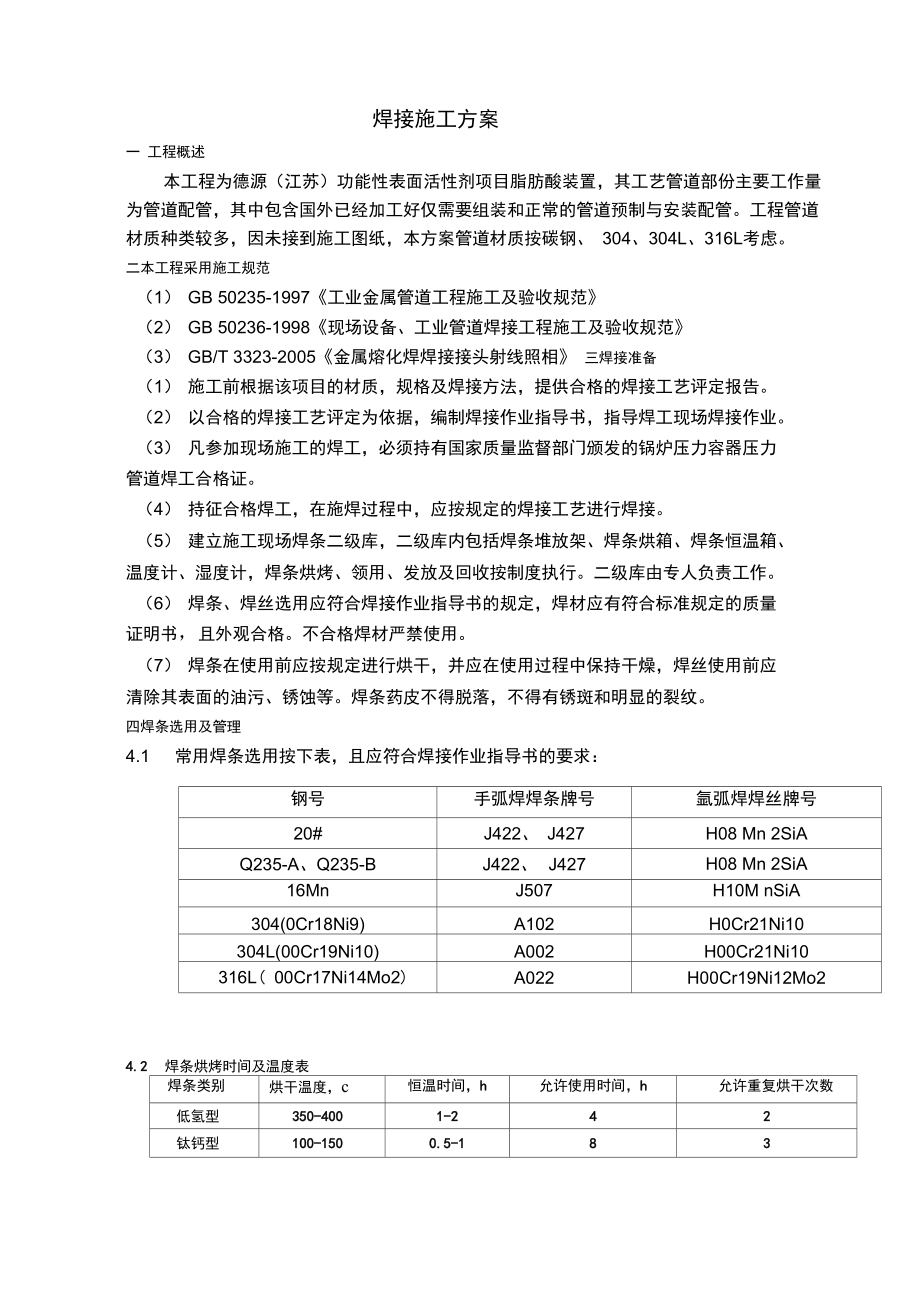

1、焊接施工方案一 工程概述本工程为德源(江苏)功能性表面活性剂项目脂肪酸装置,其工艺管道部份主要工作量 为管道配管,其中包含国外已经加工好仅需要组装和正常的管道预制与安装配管。工程管道 材质种类较多,因未接到施工图纸,本方案管道材质按碳钢、 304、304L、316L考虑。 二本工程采用施工规范(1)GB 50235-1997工业金属管道工程施工及验收规范(2)GB 50236-1998现场设备、工业管道焊接工程施工及验收规范(3)GB/T 3323-2005金属熔化焊焊接接头射线照相 三焊接准备(1)施工前根据该项目的材质,规格及焊接方法,提供合格的焊接工艺评定报告。(2)以合格的焊接工艺评定

2、为依据,编制焊接作业指导书,指导焊工现场焊接作业。(3)凡参加现场施工的焊工,必须持有国家质量监督部门颁发的锅炉压力容器压力 管道焊工合格证。(4)持征合格焊工,在施焊过程中,应按规定的焊接工艺进行焊接。(5)建立施工现场焊条二级库,二级库内包括焊条堆放架、焊条烘箱、焊条恒温箱、 温度计、湿度计,焊条烘烤、领用、发放及回收按制度执行。二级库由专人负责工作。(6)焊条、焊丝选用应符合焊接作业指导书的规定,焊材应有符合标准规定的质量 证明书,且外观合格。不合格焊材严禁使用。(7)焊条在使用前应按规定进行烘干,并应在使用过程中保持干燥,焊丝使用前应 清除其表面的油污、锈蚀等。焊条药皮不得脱落,不得有

3、锈斑和明显的裂纹。四焊条选用及管理4.1 常用焊条选用按下表,且应符合焊接作业指导书的要求:钢号手弧焊焊条牌号氩弧焊焊丝牌号20#J422、 J427H08 Mn 2SiAQ235-A、Q235-BJ422、J427H08 Mn 2SiA16MnJ507H10M nSiA304(0Cr18Ni9)A102H0Cr21Ni10304L(00Cr19Ni10)A002H00Cr21Ni10316L( 00Cr17Ni14Mo2)A022H00Cr19Ni12Mo24.2焊条烘烤时间及温度表焊条类别烘干温度,c恒温时间,h允许使用时间,h允许重复烘干次数低氢型350-4001-242钛钙型100-1

4、500.5-1834.3焊条烘烤及管理4.4二级库内不得有有害气体和腐蚀性介质,放置焊条的架子离地高度及离墙距离不小于 库房内温度保持不低于0 C,相对湿度不能大于60 %。4.5按焊条种类、牌号、批号、规格和入库时间分类放置,并作标识。不锈钢焊条、焊丝应与碳钢 焊材隔离存放,以防铁污染。4.6根据焊条二级库制度建立焊条入库、烘烤、发放、回收及报废等台帐。4.7领用后焊条放置于经预热的保温筒内,超过规定时间应重新回收烘干,允许重复烘 干次数按规定五坡口准备及管道组对300mm ,+5卜 2mm(2)不同厚度的管道坡口及组对见下图:(1)焊缝的坡口形式和尺寸应符合设计文件和焊接作业指导书的规定。

5、当设计无规定时,管道对 接V型坡口可参照下图:(b)外壁尺寸不相等(d)内壁尺寸不相等的削薄(3) 焊接坡口如果采用热加工方法,如等离子或火焰成形的坡口,必须除去坡口的氧化 皮、熔渣、割痕,并将凹凸不平处打磨平整,对于淬硬倾向较大的管材,应将其热影响区 磨去,对于小直径薄壁管的坡口 (159, S 26100200 30600 650C-Mn(低合金钢)16 Mn 15150200 20600 650焊前预热及焊后热处理过程中,焊件内外壁温度应均匀。焊前预热及焊后热处理时,应测量和记录其温度,测温点的部位和数量应合 理。焊后热处理的加热速度、热处理温度下的恒温时间及冷却速率应符合下列规 定:当

6、温度升至400C以上时,加热速率不应大于(205*25/ S厂C/h,且不得大于330C /h 。恒温后的冷却速率不应大于(60*25/ S)C /h,且不得大于 260 C /h , 400 C以下可自然冷却。热处理后进行返修或硬度检查超过规定要求的焊缝应重新热处理。6.2 铬镍奥氏体不锈钢(304、304L、316L)不锈钢的焊接铬镍奥氏体钢焊接时除满足一般焊接要求外,还应满足下列要求。(1) 不锈钢材料堆放及所使用的工具,严禁与铁器接触。(2) 管道组对前应用丙酮和不锈钢丝刷,清理坡口及焊缝两侧20mm范围内的氧化物、污物、油等。( 3)坡口打磨用不锈钢专用砂轮片。(4) 坡口两侧100

7、mn范围内涂白垩粉防飞溅。(5) 钨极氩弧焊时,管内必须进行有效的充氩保护,氩气纯度不低于 99.96%,。(6) 异种铬镍钢焊接宜按合金含量较低的母材选用焊材。(7) 焊接应在保证溶合良好的情况下, 应选用小的焊接工艺参数并采用短弧焊, 多层多 道焊工艺,层间温度不宜过高,控制在 100C左右。( 8)引弧应在坡口内,采用高频引弧方法,禁止钨极直接碰击工件引弧,防止夹钨。(9) 焊接过程应保证焊接熔化得到氩气充分有效的保护, 焊丝高温端不应脱离氩气保护 区,添加焊丝时要避免焊丝与钨电极间产生接触电弧而扰乱氩气保护。(10) 当环境温度低于15C时,加热焊件避免湿气冷凝导致焊缝产生气孔,低的层

8、间温 度也有利于控制热裂纹。(11) 焊后应清理干净焊缝两侧的熔渣及飞溅等。( 12)焊接后,经检验合格需及时进行酸洗钝化处理。6 2 异种钢焊接(1) 当两侧母材均为非奥氏体钢或均为奥氏体钢时,可根据合金含量较低的一侧母材 或介于两者之间的选用焊材。(2) 当两侧母材之一为奥氏体钢时,应选用 25Cr-13Ni 型或含镍含量更高的焊材。(3) 低温钢、奥氏体不锈钢、耐热耐蚀高合金钢以及奥氏体与非奥氏体异种钢接头焊 接时应符合下列规定:在保证焊透和熔合良好的条件下,采用小电流、短电弧、快焊速和多焊道工艺,并 应控制层间温度。对抗蚀性能要求高的双面焊焊缝,与腐蚀介质接触的焊层最后施焊。七 焊接检

9、查7.1 焊接前检查( 1) 工程使用的母材及焊接材料,必须按规范标准进行验收,不合格者不得使用。( 2) 组对前应对各零部件的主要结构尺寸,坡口尺寸,坡口表面进行检查。( 3) 焊接前应检查坡口及坡口两侧的清理质量。( 4) 焊接前检查施焊条件是否与规定的工艺条件相符,焊接工装设备。焊接材料 的干燥及清理,确认其符合要求。7.2 焊接中间检查( 1) 定位焊缝焊完后,应清除渣皮进行检查,对发现的缺陷应去除后方可进行焊 接。( 2) 多层焊每层焊完后,应立即对层间进行清理,并进行外观检查,发现缺陷消 除后方可进行下一层的焊接。( 3) 对中断焊接的焊缝,继续焊接前应清理并检查,消除发现的缺陷后

10、方可施焊。7.3 焊接后检查( 1) 焊缝应在焊完后立即去除渣皮、飞溅物,清理干净焊缝表面,然后进行焊缝 外观检查。外形检查应外形成型美观,无咬边、裂纹、未熔合、气孔、夹渣、 飞溅等缺陷。焊缝余高应满足规范要求。( 2) 焊缝局部焊后热处理后,应检测焊缝及热影响区的硬度值,其硬度值应符合 设计文件的规定;当设计文件无明确规定时,碳素钢不宜大于母材硬度的 120% ,低合金钢不宜大于母材硬度的 125%,检测数量不少于热处理焊口总数 的 10% 。( 3) 管道无损检测率应按设计要求进行, 无设计规定时, 则按 GB50235-1997 执行。(4)射线照相检验应符合 GB/T 3323-200

11、5 的规定。(5)除非图样加有规定,规定为 100%射线检测的焊缝合格级别为U级,规定为局部射线检测的焊缝合格级别为川级。( 6 )磁粉检测和渗透检测应为 I 级合格。7.3 焊口返修(1)焊缝返修前,需将不合格焊缝的缺陷清除干净,必要时可采用表面探伤确认,同 时应对缺陷产生的原因进行分析,并提出改进措施后,方可按原施焊工艺进行补 焊。(2)需补焊部位,采用角向砂轮机打磨成宽度均匀,表面平整,便于施焊的凹槽且两 端具有一定的坡度。(3)焊缝同一部位的返修,碳钢不宜超过 3 次,其它材质钢管不宜超过 2次,超次返修时应分析原因,制定措施,编制返修方案,并经技术负责人审批后,方可进行返修,并做好记录。八、焊接资料整理焊接过程中应有施工记录,最后整理出来的资料应为三部分,第一部分为管 道单线图,第二部分为焊接记录,第三部分为无损检测报告及焊后热处理及 硬度测试报告等。内容包括焊缝编号、焊工号、焊接位置、无损检测方法、 返修焊缝位置、扩探焊缝位置、热处理焊缝位置及硬度试验的焊缝编号等可 追溯性标识。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。