机械制造工艺学课程方案工艺方案

机械制造工艺学课程方案工艺方案

《机械制造工艺学课程方案工艺方案》由会员分享,可在线阅读,更多相关《机械制造工艺学课程方案工艺方案(30页珍藏版)》请在装配图网上搜索。

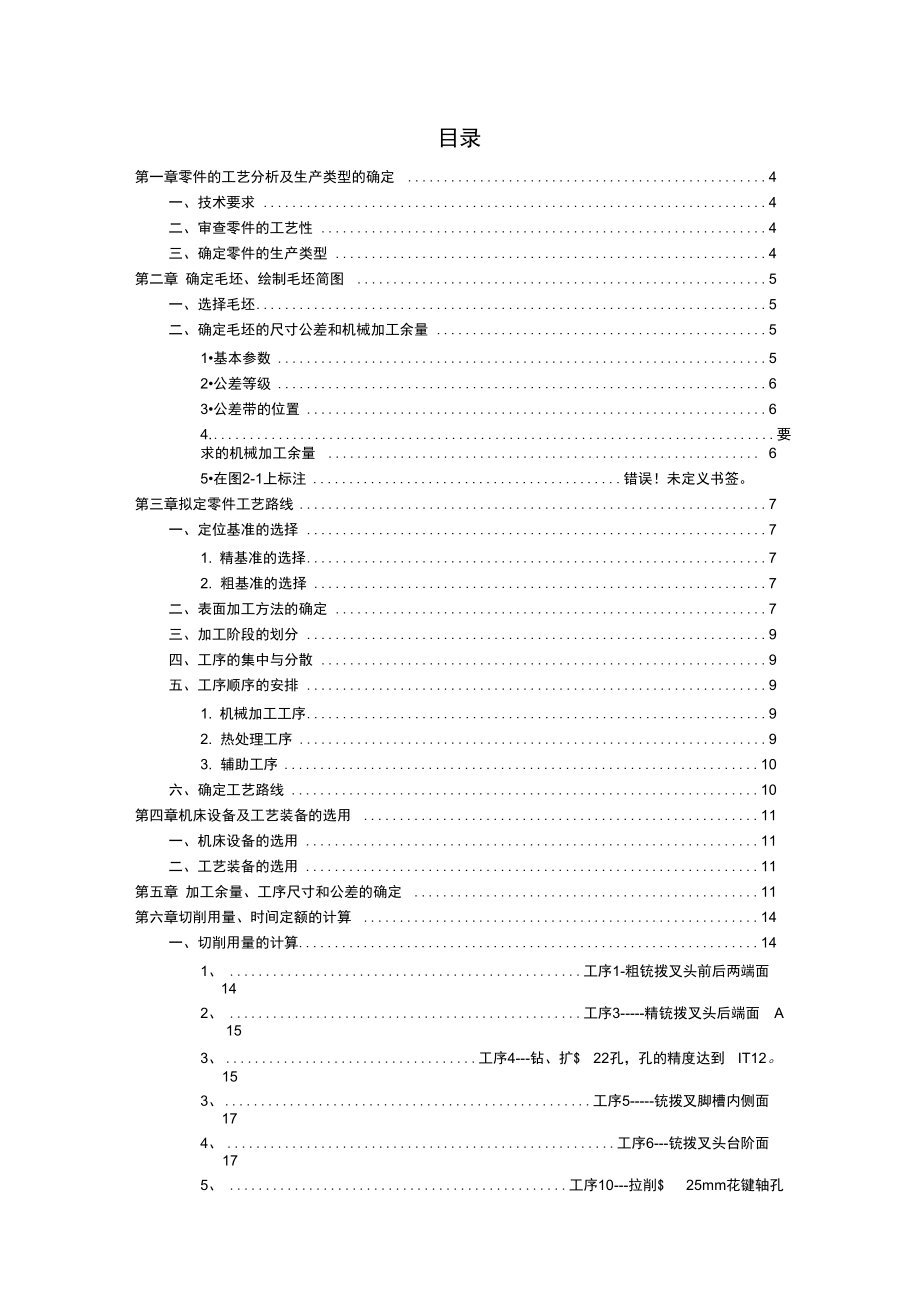

1、目录第一章零件的工艺分析及生产类型的确定 4一、技术要求 4二、审查零件的工艺性 4三、确定零件的生产类型 4第二章 确定毛坯、绘制毛坯简图 5一、选择毛坯5二、确定毛坯的尺寸公差和机械加工余量 51基本参数52公差等级63公差带的位置64. 要求的机械加工余量 65在图2-1上标注错误!未定义书签。第三章拟定零件工艺路线7一、定位基准的选择 71. 精基准的选择72. 粗基准的选择7二、表面加工方法的确定 7三、加工阶段的划分 9四、工序的集中与分散 9五、工序顺序的安排 91. 机械加工工序92. 热处理工序93. 辅助工序10六、确定工艺路线 10第四章机床设备及工艺装备的选用 11一、

2、机床设备的选用 11二、工艺装备的选用 11第五章 加工余量、工序尺寸和公差的确定 11第六章切削用量、时间定额的计算 14一、切削用量的计算141、工序1-粗铳拨叉头前后两端面 142、工序3-精铳拨叉头后端面 A 153、工序4-钻、扩$ 22孔,孔的精度达到 IT12。 153、工序5-铳拨叉脚槽内侧面 174、工序6-铳拨叉头台阶面 175、工序10-拉削$ 25mm花键轴孔 18二、时间定额的计算 181. 基本时间tm的计算182. 辅助时间ta的计算 193. 其他时间的计算194. 单件时间 tdj 的计算 20参考文献 27心 得 体 会 28零件图:其余1 o +911 O

3、300 06.3302318+0.5616711 0.1330.05 C12.51.60.05C/ /0.05C丄0.056.31.65-8.03cR0.012b+0.126-0.04倒角1 X 45456L_Ii/!12.51 IJ0.10C2-Q6.5 锪平,12技术条件|正火处理硬度-。.球铁的金相组织,基体为85%上的珠光体,球化率应大于80% 不允有片状石墨存在。3. 未注明铸造圆角-4,拔模角3。4. 去锐边,尖角。第一章 零件的工艺分析及生产类型的确定、零件的技术要求零件的全部技术要求列于表1-1中。加工表面尺寸及偏差mm公差及精度等级表面粗糙度Ra形位公差/mm零件左端面零件右

4、端面槽底面槽侧面零件装配贴合面零件台阶面零件台阶面 零件台阶面 7mmfL2- 6.5mmJL4- 6mmfL303051811191511IT96.3aosC0.05DIT9IT9IT116.36.312.5IT7IT7IT12IT10IT6IT9IT91.61.612.56.31.66.36.300.10 C该零件形状特殊、结构简单,但加工精度要求较高。该零件的各项技术要求 制订的较合理,符合该零件的功用。三、审查零件的工艺性分析零件图可知,零件的两侧面要求切削加工, 7mnfL和 6.5mm的孔的端面为平面,可以防止加工过程中钻头钻偏,以保证孔的加工精度;另外,该零件的 台阶面加工精度相

5、对较高,但也可以在正常的生产条件下,采用较经济的方法保 质保量地加工出来。由此可见,该零件的工艺性较好。四、确定零件的生产类型假设:Q=5000台/年,m=1件/台;结合生产实际,备品率 a唏口废品率b%分 别取3箱口 0.5%。代入公式(1-1 )得:N=5000台 / 年汉 1 件 / 台汉(1+3% 沒(1+0.5%) =5175.75零件重量为0.2274kg,由附表(1)知,零件属轻型零件;由附表(2)知,该 零件的生产类型为大批生产。附表(1)不同机械产品的零件质量型别表机械产品类型加工零件的质量/kg重型零件中型零件轻型零件电子工业机械304305015502000100 200

6、0100附表(2)机械加工零件生产类型的划分生产类型零件特征 年生产纲领/件产品类型重型零件中型零件轻型零件单件生产5以下20以下100以下成批生产小批51020 200100 500中批1003002005005005000大批30010005005000500050000大量生产1000以上5000以上50000以上第二章确定毛坯、绘制毛坯简图、选择毛坯由于该零件在工作过程中要承受冲击载荷, 为增强零件的强度和抗冲击强度,毛 坯选用铸件。该拨叉的轮廓尺寸不大, 且生产类型属大批生产,为提高生产率和 铸件的精度,宜采用金属型浇铸。毛坯的起模斜度为 3。、确定毛坯的尺寸公差和机械加工余量1.

7、基本参数(1)铸件基本尺寸 机械加工前的毛坯铸件的尺寸,包括必要的机械加工余量(图 2-1 )(2)尺寸公差 允许尺寸的变动量。公差等于最大极限尺寸与最小极限尺寸之代数差的绝对值;也等于上偏差与下偏差的绝对值。CT为9级。图2-1 铸造毛坯的简图(3)要求的机械加工余量(RMA在毛坯铸件上为了随后可用机械加工方法去除铸造对金属表面的影响,并使之达到所要求的表面特征和必要的尺寸精度而 留出的金属余量。对圆柱形的铸件部分或在双侧机械加工的情况下,RMA应加倍。外表面作机械加工时,RMA与铸件其他尺寸之间的关系可由公式(2-1 )表示; 内腔作机械加工相对应的表达式为(2-2 )。R=F+2RMA+

8、CT/2( 2-1)R=F-2RMA-CT/2( 2-2)R-铸件毛坯的基本尺寸F-最终机械加工的尺寸CT-铸件公差2公差等级铸件毛坯采用的是金属型铸造,且大批量生产,查表得取公差为CT7-CT93.公差带的位置公差带应相对于基本尺寸对称分布4.要求的机械加工余量根据铸件的最大尺寸查机械加工工艺手册表 JB2845-80得:铸铁件机械加工 余量等级为5-7级第三章拟定零件工艺路线一、定位基准的选择定位基准有粗基准和精基准之分,通常先确定精基准,然后再确定粗基准1. 精基准的选择根据该零件的技术要求和装配要求,选择零件的轴孔 700.0361 mm作为精基准,零 件上的很多表面都可以采用它们作为

9、基准进行加工, 即遵循了 “基准统一”原则。轴孔 7+0036mm的轴线是设计基准,选用其作精基准定位加工零件的端面和台阶 面,实现了设计基准和工艺基准的重合, 保证了被加工表面的垂直度和平行度要 求;另外,由于零件刚度较差,受力容易产生碎裂,为了使得机械加工中产生夹 紧损坏,根据夹紧力应垂直于主要定位基面,并应作用在刚度较大部位的原则, 夹紧力作用点不能作用在台阶面上。2. 粗基准的选择作为粗基准的表面平整,没有飞边、 毛刺或其他表面缺陷。选择零件的外圆端面 和槽的端面为粗基准。采用零件的外圆端面作粗基准加工台阶面, 可以为后续工 序准备好精基准。二、表面加工方法的确定 根据零件图上各加工表

10、面的尺寸精度和表面粗糙度,确定加工件各表面的加工方 法,如表3-1所示。表3-1 零件各表面加工方法加工表面尺寸精度等级表面粗糙度Ra/卩m加工方案备注零件的端面IT71.6粗车-半精车- 精车附表(2)零件的台阶面( 19)IT71.6粗车-半精车- 精车附表(2)零件的台阶面( 15)IT1212.5粗车附表(2)零件的台阶面( 11)IT116.3粗车-半精车附表(2) 7孔IT71.6钻孔-半精铰- 精铰附表(4)槽18IT71.6精铣-半精铣- 精铣附表(3)(2)外圆加工的经济精度与表面粗糙度序 号加工方法经济精度(IT)表面粗糙度选用范围1粗车12 131080未淬硬钢、铸2粗车

11、-半精车10 112.5 10铁、有色金属端3粗车-半精车-精车781.25 2.5面加工4粗铣12 1310805粗铣-半精铣11 122.5 106精铣891.25 2.5不淬硬的表面7车槽(一次行程)11 121020附表(3)平面加工的经济精度与表面粗糙度序 号加工方法经济精度(IT)表面粗糙度选用范围1粗车10 1112.5 6.3未淬硬钢、铸 铁、有色金属端 面加工2粗车-半精车896.3 3.23粗车-半精车-精车671.6 0.84粗车-半精车-磨削790.8 0.2钢、铸铁端面加工5粗刨(粗铣)12 1412.5 6.3不淬硬的表面6粗刨(粗铣)-半精刨(半精 铣)11 12

12、6.3 1.67粗刨(粗铣)-半精刨(半精 铣)796.3 1.68粗刨(粗铣)-半精刨(半精 铣)-精刨(精铣)783.2 1.69粗铣-拉690.8 0.2大量生产未淬 硬的小平面10粗刨(粗铣)-精刨(精铣)- 宽刃精刨670.8 0.2未淬硬的钢件、 铸铁件及有色 金属件11粗刨(粗铣)-半精刨(半精 铣)-精刨(精铣)-宽刃精刨50.8 0.2附表(4)内圆表面加工的经济精度与表面粗糙度序 号加工方法经济精度(IT)表面粗糙度Ra (卩 m适用范围1钻12 1312.5加工未淬硬钢 及铸铁的实心 毛坯,孔径(15-20) mm5钻-扩-粗铰-精铰781.6 0.86钻-扩-铰893.

13、2 1.67钻-扩-机铰-手铰670.4 0.18钻-(扩)-拉791.6 0.1大批量生产,精 度视拉刀精度 决定9粗镗(或扩孔)11 13:12.5 6.3毛坯有铸孔或 锻孔的未淬火 钢及铸件10粗镗(粗扩)-半精镗(精扩)9103.2 1.611扩(镗)-铣9103.2 1.612粗镗(扩)-半精镗(精扩)- 精镗(铰)781.6 0.8三、加工阶段的划分该零件加工质量要求较高,可将加工阶段划分成粗加工、半精加工和精加工 几个阶段。在粗加工阶段,首先将精基准(零件的右端面和轴孔)准备好,使后 续工序都可采用精基准定位加工, 保证其他加工表面的精度要求;然后粗车零件 外圆端面、粗车零件 1

14、5台阶面,粗铣槽18的两端面。在半精加工阶段,完成 零件 11台阶面精车、铣30右侧端面和槽18的底面和 6.5及 6的钻、铰加 工;在精加工阶段,完成11内圆表面、 19台阶面的精车和 7孔的精铰。四、工序的集中与分散 选用工序分散原则安排零件的加工工序。该零件的生产类型为大批生产,可以采 用普通型机床配以专用工、夹具,以降低其生产成本。五、工序顺序的安排1.机械加工工序(1)遵循“先基准后其他”原则,首先加工精基准 -端面和轴孔7 00.036 mm(2)遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序。(3) 遵循“先主后次”原则,先加工主要表面-端面和轴孔*70.036 mm后

15、加 工次要表面-侧面、底面和台阶面。(4) 遵循“先面后孔”原则,先车外圆及端面,再加工轴孔 7mm先铣槽面和, 再钻铰 6mm和 6.5mm的孔。2. 热处理工序铸件为了消除残余应力,需在粗加工前、后各安排一次时效处理,在半精加工前、后各安排一次时效处理3辅助工序在半精加工后,安排去毛刺和中间检验工序;精加工后,安排去毛刺、终检 工序。综上所述,该零件工序的安排顺序为:基准加工-主要表面粗加工及一些 余量大的表面粗加工-主要表面半精加工和次要表面加工-热处理-主 要表面精加工。六、确定工艺路线在综合考虑上述工序顺序安排原则的基础上,表3-2列出了零件的工艺路线。表3-2零件工艺路线及设备、工

16、装的选用工序号工序名称机床设备刀具量具1粗车外圆及端面CA6140车床G8左撇刀10-200游标卡尺2时效处理3精车外圆及端面CA6140车床G8左撇刀0-200游标卡尺4钻、铰孔、倒角Z525型立式钻床麻花钻、机用 铰刀卡尺、塞规5车退刀槽CA6140G8割刀0-200游标卡尺时效处理6由工装I铣工艺搭 子立式铣床X51直柄立式铣 刀0-200游标卡尺7铣槽立式铣床X51直柄立式铣 刀0-200游标卡尺8由工装U钻工艺搭 子孔CA6140车床麻花钻0-200游标卡尺9锪平孔CA6140车床锪平刀0-200游标卡尺10旋转工装钻孔、倒 角、铰孔CA6140车床麻花钻、铰刀0-200游标卡尺11

17、去毛刺钳工台平锂12中检塞规、百分表、卡尺13时效处理14清洗清洗机15终检塞规、百分表、卡尺第四章机床设备及工艺装备的选用、机床设备的选用在大批生产条件下,可以选用高效的专用设备,也可选用通用设备。所选用的通用设备应提出机床型号,如“立式铣床 X51”。、工艺装备的选用工艺装备主要包括刀具、夹具和量具。在工艺卡片中应简要写出它们的名称, 如 “钻头”、“百分表”等。零件的生产类型为大批生产,所选用的夹具均为专用夹具。第五章加工余量、工序尺寸和公差的确定、工序1和3-加工零件端面至设计尺寸的加工余量、工序尺寸和公差的确 第1、3道工序的加工过程为:A, 保证工序尺寸B, 保证工序尺寸A,保证工

18、序尺寸Pi ;巳;P3,达到零件图设计尺寸1)以前端面B定位,粗铣后端面2)以后端面A定位,粗铣前端面3)以前端面B定位,精铣后端面 的要求,D=80:.46mm 由图5-1所示加工方案,可找出全部工艺尺寸链,如图5-2所示。求解各工序尺 寸及公差的顺序如下:图5-1第1、3道工序加工方案示意图图5-2第1、3道工序工艺尺寸链图1)从图 5-2a 知,P3=D=bo00.46 mm2) 从图5-2b所示知,P=Rb+Z3,其中Z3为半精加工余量,查机械加工余量手 册得:Z3=1.0mm贝U P2= (80+1) =81mm由于工序尺寸 P2是在粗铣加工中 保证的,查附表(5)知,粗铣工序的经济

19、精度等级可达到 B面的最终加工要 求-IT12 ,因此确定该工序尺寸公差为IT12,其公差值为0.35mm故巨=(810.175) mm3) 从图5-2c所示工序尺寸链知,P仁巨+Z2,其中Z2为粗铣余量,由于B面的加 工余量是经粗铣一次切除的,故Z2应等于B面的毛坯余量,即Z2=2.5mm P=(81+2.5) mm=83.5mm由表(5)确定该粗铣工序的经济精度等级为IT13,其公差值为0.54mm故P=(83.5 二0.27 ) mm为验证确定的工序尺寸及公差是否合理,还需对加工余量进行校核。1) 余量Z3的校核在图5-2b所示尺寸链中Z3是封闭环,故Z3max= P 2max F3mi

20、n=81+0.175-(80-0.46)mm=1.635mmZ3min= pmin- P3max=81-0.175-(80+0)mm=0.825mm2) 余量乙的校核 在图5-2c所示尺寸链中 乙是封闭环,故Z2max= P ima* P2min=83.5+0.27-(81-0.175)mm=2.945mmZ2min= P1min-F2max=83.5-0.27-(81+0.175)mm= 2.055mm余量校核表明,所确定的工序尺寸公差合理。将工序尺寸按“入体原则”表示;住=804.46 mm P2=81.175;.35mm P1=83.75;.54 mm附表(5)各种加工方法的加工经济精度

21、加工方法经济精度平面粗车端面IT1 1 IT13精车端面IT7 IT9细车端面IT6 IT8粗铣IT9 IT13精铣IT7 IT11细铣IT6 IT9拉IT6 IT9粗磨IT7 IT10精磨IT6 IT9研磨IT5加工方法经济精度钻孔IT12 IT13内钻头扩孔IT11粗扩IT12 IT13孔精扩IT10 IT11表一般铰孔IT10 IT11精铰IT7 IT9面粗拉毛孔IT10 IT11精拉IT7 IT9粗镗IT1 1 IT13精镗IT7 IT9二、工序5-加工拨叉脚槽内侧面至设计尺寸的加工余量、工序尺寸和公差的 确定。第5道工序的加工过程为:1)以后端面A定位,粗铣拨叉脚槽内侧面,保证工序尺

22、寸 P2;2) 以后端面A定位,精铣拨叉脚槽内侧面,保证工序尺寸 Pi,并保证零件设计尺寸要求 L, L= Pi=1809.11 mim图5-3第5道工序加工方案示意图图5-4第5道工序工艺尺寸链图1) 从图 5-4 知,Pi=L=180e.11 mm2) 从图5-4所示知,P=Pi-2Z2,其中Z2为精加工余量,查机械加工余量手册 得:Z2=1.0mm则P2= ( 18-2)=16mm由于工序尺寸F2是在粗车加工中保证 的,查附表(5)知,粗车工序的经济精度等级可达到加工面的最终加工要求 -IT11 ,因此确定该工序尺寸公差为IT11,其公差值为0.13mm故P2=(16 0.065) mm

23、3) 从图5-4所示工序尺寸链知,F3=F2-2Z1,其中乙为粗铣余量,查机械加工 余量手册得:乙=1.5mm则P2=( 16-3)=13mm由于工序尺寸F3是毛坯的 尺寸,因此确定该工序尺寸公差为IT13,其公差值为0.27mm,故 P=(130.145) mm为验证确定的工序尺寸及公差是否合理,还需对加工余量进行校核。1) 余量Z2的校核在图5-2b所示尺寸链中Z3是封闭环,故Z2max= ( PimawP2min) /2=18+0.11-(16-0.065)/2mm=1.0875mmZ3min= ( Pimin- P2max)/2=18-(16+0.065)/2mm= 0.9675mm2

24、) 余量Z1的校核 在图5-2c所示尺寸链中Z2是封闭环,故乙max= (P 2ma* F3min)/2=16+0.065-(13-0.145)/2mm=1.605mmZ2min= ( F2min- F3max)/2=16-0.065-(13+0.145)/2mm=1.395mm余量校核表明,所确定的工序尺寸公差合理。将工序尺寸按“入体原则”表示;P1=180l0.11mm F2=16:06:mm 3=131145 mm第六章切削用量、时间定额的计算、切削用量的计算1、工序1-粗铣拨叉头前后两端面该工序分两个工步,工步1是以B面定位,粗铣A面;工步2是以A面定位, 粗铣B面。由于这两个工步是在

25、一台机床上经一次走刀加工完成的,因此它们 所选用的切削速度u和进给量f是一样的,只有背吃刀量不同。(1) 背吃刀量的确定工步1的背吃刀量ap1取为Z1 (参见图5-1),Z1等于A 面的毛坯总余量减去工序 2的余量Z3,即Z1=2.5mm-1mm=1.5mm;而工步2的背吃刀量ap2取为Z2,则如前所已知Z2=2.5mm,故ap2=2.5mm。(2) 进给量的确定由表1.4切削用量简明手册,在粗铣铸铁、刀杆尺寸为16mm 25mm、ap - 3mm以及工件直径为60100mm寸f=0.6 1.2mm/r所以选择f=1.0mm/r(3) 铣削速度的计算由表1.11切削用量简明手册,当用YG6硬质

26、合金铣刀铣削=166181Mpa灰铸铁,ap z3mm,f z1.0mm/r,切削速度 u 1=80m/min。切削速度的修正系数为 心=1.0 1.21 1.15 0.85 1.02=1.206 (参见1.28切削 用量简明手册),故Ic = =80 1.206m/mi n=96.5m/min1000 c1000 96.5nr /min = 409.77r / min二D 75选择nc 二 410r/ min这时实际切削速度鳥厂爲410=9伽如2、工序3-精铣拨叉头后端面A(1) 背吃刀量的确定 取ap =Z3 =1mm。(2) 进给量的确定 精加工进给量主要受加工表面粗糙度的限制。 查表1

27、.6切削用量简明手册,当表面粗糙度为Ra 3.2卩m, ap =1mm , u =96.5m/min时, f=0.3 0.35mm/r。选择 f=0.3mm/r。(3) 铣削速度的计算根据表 1.11,当 b =166-181MPa, ap 1.4mm,0.38mm/r 时,- 1 = 156m/ min,切削速度的修正系数为1,故:c = 156m/min 。1000 ;D1000 156兀江75r/mi n = 662.4r / min3、工序4-钻、扩22孔,孔的精度达到IT12(1) 、选择高速钢麻花钻头的切削用量A、按加工要求决定进给量:当加工精度为 IT12IT13精度,d=:20

28、mm时,f = 0.53mm/ r。由于L = 80 =3.6,故应乘孔深修正系数kf =0.95,则 d 22f = 0.53 0.95mm /r = 0.50mm/ rB、按钻头强度决定进给量;当=181MPa,d。=20mm,钻头强度允许的进给量二 1.11mm/r。C、按机床进给机构强度决定进给量:当:200MPa,d空20.5mm,机床进给机 构允许的轴向力为 8800N 进给量为0.53 mm/r。(2) 、选择高速钢麻花钻头的切削速度由表2.15切削用量手册,HBS=161181MPa勺灰铸铁,:c=15m/min。切削速度的修正系数为:匕=0.85,故1000 0.85 cd1

29、000 0.85 15二 20r / mi n = 170.45r/min(3) 、计算基本工时tmLnf80170.45 0.53min = 0.885 min由于所有工步所用工时很短,所以使得切削用量一致,以减少辅助时间。扩铰和精铰的切削用量如下:粗扩钻:n =170.45r/min f -0.53mm/rvc=15m/min d0=21.8mm修正系数Kv =10,故 vc = 15m/ min 。1000 v ns219r /min兀do计算工时L150tm1.66 minnf170.45 753精扩钻:n =170.45r/mi nf =0.40mm/rvc = 15m/min d0

30、 = 22mm修正系数 Kv =10 , 故 vc = 15m/min。ns二1000v219r /min:dg计算工时丄L150 tm -2.2minm nf170.45 0.403、工序5-铣拨叉脚槽内侧面(1) 背吃刀量的确定 工步1的背吃刀量api取为乙,乙=1.5mm工步2的背 吃刀量ap2取为Z2,乙=1.0mm(2) 进给量的确定按机床功率为510kW工件一夹具系统刚度为中等条件 选取,该工序的每齿进给量fz取为0.2mm/z。(3) 铣削速度的计算按镶齿铣刀、d/z=18/3的条件选取,铣销速度u可取为19m/min。n =型匕=336r/min,参照表4-15 (机械制造技术

31、基础教程)所列X51型立 二 d式铣床的主轴转速,取转速n=380r/min。再将此转速代入公式n =1000 ,可求兀d出该工序的实际铣销速度u =21.477 m/min 。4、工序6-铣拨叉头台阶面(1) 背吃刀量的确定工步1的背吃刀量ap1取为Z/2 , Z =2.0mm工步2的背吃刀量 ap2取为 Z /2 , ap2=1.0mm(2) 进给量的确定按机床功率为510kW工件一夹具系统刚度为中等条件 选取,该工序的每齿进给量fz取为0.2mm/z(3) 铣削速度的计算按镶齿三面刃铣刀、d/z=80/10的条件选取,铣销速度u可取为44.9m/minn二1000=178.65r/min

32、,参照表4-15 (机械制造技术基础教程)所列X61兀d型卧式万能铣床的主 轴转速,取转速n=160r/min。再将此转速代入 公式1000可求出该工序的实际铣销速度u =40.2 m/min 。5、工序10-拉削 25mm花键轴孔(1)拉削进给量的确定根据表5-33机械设计技术基础教程,f = 0.2mm/z。(2 )拉削速度根据表5-34机械设计技术基础教程,:=5m/min。(3 )基本工时L 180tm0.036minv 5x1000二、时间定额的计算1基本时间tm的计算(1)工序1-粗铣拨叉头前后两端面tjj fM z式中丨=38.5mm故38.5 min = 0.094 min 4

33、10 心.0(2)工序3-半精铣拨叉头后两端面丨丨1丨2fM z式中丨=38.5 mm故38.5(3)工序5-铣拨叉脚内侧面tmmin = 0.058 m in基本时间tj :tjl 1 I2fMI1 =0.5d 1, I2 =2tj40 20.2 3 38060=11.05s(4) 工序6-铣拨叉头台阶面基本时间tj:1 +|2t jjfM zh =0.5d 1, l2 =240 + 2tj60 = 7.875sj 0.2 10 1602辅助时间ta的计算辅助时间ta与基本时间tm之间的关系为ta= ( 0.150.2 ) J,取ta=0.15tm,则 各工序的辅助时间分别为:工序1的辅助时

34、间:ta=0.15 0.094 60=0.846s工序3的辅助时间:ta=0.15 0.058 60=0.522s工序4的辅助时间:ta1 =0.15 0.885 =0.13275minta2 = 0.15 1.66 = 0.249minta3 =0.15 2.2 = 0.33min工序5的辅助时间:ta=0.15 11.05=1.6575s工序6的辅助时间:ta=0.15 7.875=1.8125s工序10的辅助时间:ta =0.15 0.036=0.0054min3其他时间的计算除了作业时间(基本时间与辅助时间之和)以外,每道工序的单件时间还包括布置工作地时间、休息与生理需要时间和准备与终

35、结时间。由于拨叉的生产类型为大批生产,分摊到每个工件上的准备与终结时间甚微,可忽略不计;布置工作地时间tb是作业时间的2%7%休息与生理需要时间tx是作业时间的2%4%均取为3%则各工序的其他时间(tb + tx)可按关系式(3%+3%汉(ta+tm )计算, 它们分别为:工序1的其他时间:tb+tx=6% ( 0.094 60+0.846)=0.386s工序3的其他时间:tb+tx=6% ( 0.058 60+0.522)=0.240s工序4的辅助时间:tb1 +tx1 =6% (0.885+0.13275)=0.061mintb2 +tx2 =6% (1.66+0.249)=0.11454

36、mintb2 +tx2=6% (2.2+0.33)=0.1518min工序5的其他时间:tb+tx=6% ( 11.05+1.6575)=0.76245s工序6的其他时间:tb+tx=6% (7.875+1.8125)=0.58125s工序10的辅助时间:tb +tx =6% (0.036+0.0054)=0.0025min4单件时间tdj的计算各工序的单件时间分别为:工序1的单件时间:tdj =0.094 60+0.846+0.386=6.872s工序3的单件时间:tdj =0.058 60+0.522+0.240=4.242s工序4的单件时间:tdj1=( 0.885+0.13275+0.

37、061)60 =64.725stdj2=( 1.66+0.249+0.11454)60=121.4stdj3=(2.2+0.33+0.1518)60=160.908s工序5的单件时间:tdj =11.05+1.6575+0.76245=13.46995s工序6的单件时间:tdj =7.875+1.8125+0.58125=10.26875s工序10的单件时间:tdj =0.036+0.0054+0.0025=2.63s将上述零件工艺规程设计的结果,添入工艺文件。表6-1列出了拨叉零件的机械加工工艺过程;表6-2、6-3列出了拨叉加工第1、2两道工序的工序卡。材料牌号毛坯种类铸件毛坯外形尺寸每毛

38、坯可制件数1每台1备注工序号工序名称工序内容车 间工段设备工艺装备工时准终单件1粗铳拨叉 头前后两 端面粗铣两端面至81.175 80.825mm,Ra12.5 卩m立式铣床X51直柄立铣刀、游标卡尺6.872s2时效处理3精铳拨叉 头后端面精铳拨叉头后端面至 8079.54mmRa3.2 g m立式铣床X51直柄立铣刀、游标卡尺4.242s4钻、粗扩、精扩、倒角至 20 21.8 22H12mmZ525型立式钻床麻花钻、扩孔钻、卡尺、塞规103.1s5粗铳拨叉 脚槽内侧 面和底面粗铳拨叉脚内侧面至1316.065mm,Ra12.5 gm立式铣床X51槽铣刀13.47s6粗铳拨叉 头台阶面粗铳

39、拨叉头台阶面至7573.5mm,Ra12.5 g卧式双面铣床三面刃铳刀、游标卡 尺、专用夹具10.27s7时效处理8精铳拨叉 脚槽内侧 面和底面精铳拨叉脚内侧面至16.06518.11mm,Ra3.2 g m,Ra6.3 gm立式铣床X51槽铳刀、游标卡尺13.47s9精铳拨叉 头台阶面精铣拨叉头台阶至25 22mm,Ra3.2mmRa3.2mm卧式双面铣床三面刃铳刀、游标卡尺10.27s10拉削25mm花键轴孔卧式内拉床 L6110矩形花键拉刀、游标卡尺2.63s11去毛刺钳工台平锉12中检塞规、百分表、卡尺13时效处理14磨削拨叉头后端面平面磨床M7120A砂轮、游标卡尺15清洗清洗机16

40、终检塞规、百分表、卡尺夹具编号专用夹工位工位器具名称编号器具车 间工序号工序名材料牌号1粗铳 拨叉 头前 后两 端面HT200毛坯 种 类毛坯外形尺寸每毛坯可 制件 数每件数铸件11设 备 名 称设备型号设备编号同时加工件数式铳床X512夹具名切削液工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速 度m/min进给量背吃刀量进 给 次 数工步工时机动min辅助s1粗铳A面至83.7783.23mm Ra12.5 卩 m直柄立式铳刀、游标卡尺41096.51.01.510.0940.8462粗铳B面81.17580.825mm Ra12.5 卩 m直柄立式铳 刀、游标卡尺41096

41、.51.02.510.0940.84606.872s主轴转工步号工步内容工艺装备r/min粗铳拨叉头后端面A至 80 79.54mmRa3.2 卩 m直柄立式铳刀、游标卡尺662车 间工序号工序名材料牌号3粗铳拨 叉头前 后两端 面HT200毛坯 种 类毛坯外形尺寸每毛坯 可制件 数每件数铸件11设 备 名 称设备型号设备编号同时加工件数式铳床X511夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时准终单件04.242s进给量mm/r背吃刀量mm进给次数工步工时机动min辅助s0.3110.0580.522切削速度m/min156车工序名材料牌号工序号间粗铳拨叉头前HT200后两

42、端面铸件设设备编备设备型同时加工件数名号号称式Z525钻床夹具夹具名称编号专用夹具工位工序工时工位器具名称准终单件编号5.78min工步工时器具数 件 每毛制数每可外寸 坯尺 毛形毛坯种类切削液工步号工步内容工艺装备主轴转 速r/min切削速度m/min进给量mm/r1钻 22的孔至 20mm麻花钻170150.532粗扩 22的孔至21.8mm扩孔钻170150.533精扩 22的孔至22mm扩孔钻170150.40机动min0.8851.662.2辅助min0.132750.2490.33车工序名工序号间粗铳拨叉头前后两端面每毛坯坯毛坯外可制件种形尺寸类铸件设设备编备设备型名号号称式X51

43、铳床夹具夹具名称编号专用夹具工位工位器具名称编号器具材料牌号HT200每件数数同时加工件数切削液工序工时准终单件工步号工步内容工艺装备主轴转 速r/min切削速 度m/min进给 量mm/z背吃刀量mm进给次数工步工时机动s辅助s1粗铣拨叉脚槽内侧面至 13 16.065mmYG6硬质合金 镶齿铣刀、游 标卡尺38021.4770.21.5111.051.65752精铳拨叉脚槽内侧面至16.06518.11mm Ra3.2 卩 mYG6硬质合金镶齿铣刀、游标卡尺38021.4770.21.0111.051.657522.1s表6-5机械加工工序卡片工序号工序名材料牌号粗铳拨叉头前后两端毛坯外每

44、毛坯HT200形尺寸可制件每件数数设备型X61夹具编号设备编夹具名称同时加工件数切削液专用夹具工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转 速r/min切削速度m/min进给量mm/z背吃刀量mm进给次数工步工时机动s辅助s1粗铳拨叉头台阶面至 2523.5mmYG6硬质合金 镶齿三面刃 铳刀、游标卡 尺16040.20.22.0110.271.81252精铳拨叉头台阶面至23.5 22mm Ra3.2卩mYG6硬质合金 镶齿三面刃 铳刀、游标卡 尺16040.20.21.0110.271.8125020.54s参考文献1)机械制造技术基础课程设计指导教程机械工业出版社

45、邹青主编 2004.82) 机械制造工艺设计简明手册机械工业出版社 李益民主编 20023) 机械制造技术基础机械工业出版社于骏一、邹青主编20034) 机械制造工艺基础华中科技大学出版社骆莉、卢记军主编5) 切削用量简明手册n/6)材料成形技术基础机械工业出版社7)金属切削原理-第2版机械工业出版社8)互换性与技术测量机械工业出版社9)机械加工余量手册国防工业出版社童幸生主编2005.9华中理工大学陈日曜主编 2002.1韩进宏主编2004.7孙本绪、熊万武主编于骏一主编 199510)机械制造工艺学吉林科学技术出版社心得体会忙忙碌碌的三周很快过去了, 在老师的耐心指导下,我完成了设计,经过

46、了 课程设计锻炼,我发现自己欠缺的东西很多。 尤其是实践经验, 对加工过程的了 解甚少。现在已经大四了,理论与实践的结合比较重要。在这次设计中,才感觉 到以前在工厂实习的过程有多么重要。机械制造工艺学课程设计使我们学完了大学的全部基础课、 技术基础课以及 大部分专业课之后进行的 . 这是我们在进行毕业设计之前对所学各课程的一次深 入的综合性的总复习 , 也是一次理论联系实际的训练 ,因此,它在我们四年的大学 生活中占有重要的地位。就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一 次适应性训练,从中锻炼自己分析问题、解决问题的能力, 为今后参加工作打下 一个良好的基础。由于能力所限,设计尚有许多不足之处。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。