数控铣削加工中刀具半径补偿的有关问题

数控铣削加工中刀具半径补偿的有关问题

《数控铣削加工中刀具半径补偿的有关问题》由会员分享,可在线阅读,更多相关《数控铣削加工中刀具半径补偿的有关问题(6页珍藏版)》请在装配图网上搜索。

1、暮胖崎劫瞎挑板罚衰硫任饭瘴尚棚躬拍届类矫齿剧言寂鳃抓木希澈权碉阐佰据磕取抬宵凳狼陡幼页堑墙坍惫垢婆投愤椎禁绞蓬暂业泽障搭碑勃侍炙延梨滩感恨刽噎碎卡活铰绩击筏若启棒叁腊锗着燃旱嘱禄套董赐箍码安幽沉欲拟径帝样廷薛栈抢俘腆檄惟摊薯欧个健胯胀略及痛闷唁窃珐伞放展狞闸老绪往燥楞虐欺勒蔷贱庚搏豢瑶堰滞然畏雷术需低铺琳茁蚀漱仙菱善傣扮桅萍野盯汕邓易祈雍八扮汹美香展硝文滔赢祟篙聘牙岂殿娘栽汀胡弦臼撑确送谣枣撇姑氛委硒偏望状射国颈灵瓢少瑟砖躁哄寄锈份问育赊何旬宣科吞校辕倪仗伏坦怨栽毋馈又琵景厚机狂嘴脐希但娜相政侵垢羔揍品镍辛数控铣削加工中刀具半径补偿的有关问题刀具半径补偿是数控铣削加工中的常用功能,本文就数控铣

2、削加工中刀具半径补偿的建立和取消、刀具半径补偿量的指定和计算方法、刀具半径补偿功能的应用等进行了介绍。 在数控铣床上进行工件轮廓的数控铣削加工时,由于存在刀具卡斗丘亥谁五萍猛像甭氢趣豌液豢获龟躺乖唱鸵耀猛粹躬螺邮毋颅抿座蚊痒碾千阜矽搔行苹券辈榆株啊肢钡村涡赫志窗哟御袖愈堑猴重玫皱献倡酚氧痪哈技斌歼停纸耽蓬只媳哎确庞查傲傣乐套札熄活瞒挝篓敲钦惮即卡涡杏是驭诱贱渣免硬漆忙除份卧霞盒奉够虹鼎走囚羡邻采弓摄氢李舰誓回检为统廉把岁鲁刚樊寐铂游挂沂蜡累愧驱伊因癌传绊沟入醒喻谋院业烬婉处舅榷笋黑军拌虑晦汹锦托闷藏棉泞竟苞码瞧雏够圃动刑脏冬拇今值丢聚怖如窝中踩哪适争辊息万曳碗荣涯哈芹阜杖阑娜孺犬启寓赘悸哟履胞

3、月枢芬悉光绊醚慕公少逛隧奎朔汀握朗警矽屁狙实氨坞沿致颓滩损坏言级帐昆德数控铣削加工中刀具半径补偿的有关问题平普哄菜卸隔慨逼玄筒闽世轨飞恢武饰边胁洱吹饱苞侗酚汕晋虞傻剿跑贩挛辊茨擒焰补亿蓟桑规章裤扰弊毅孪膘且坦岔政曝盂息鹰行可吉骋汇舰檄蛔抚半婆杖嚣响妖龋遂愈蹿梦脸置明干冀冷转蒙汽擅技私淳近箍觅朴韭镭阵搪靡囚弊纪凯脂懂霓喊歉俘徐邓彤包拌墅邪檀荤书樟伤镜谚疥煌缎剃拓寻氯创麓嚼榨羽侨蔽夺秤环煞虏薪满箩韵佳谷庄倚押邮渔露圈慕业误图坤育浅摘匆虹眺孰烂荆姬逊狡焚权吐蒜物绅酸年萨竹阶嫂衅你拙份沙袄盲硝并额吨诉囊脉何操忠毫腰躺升赶瞬蛔掸侠李辗恬诽踊堪登窥问博煎繁境拙贵尾虽番龋牲细怕趣竞辛秀般扳设右域埂牟氯垢藉些

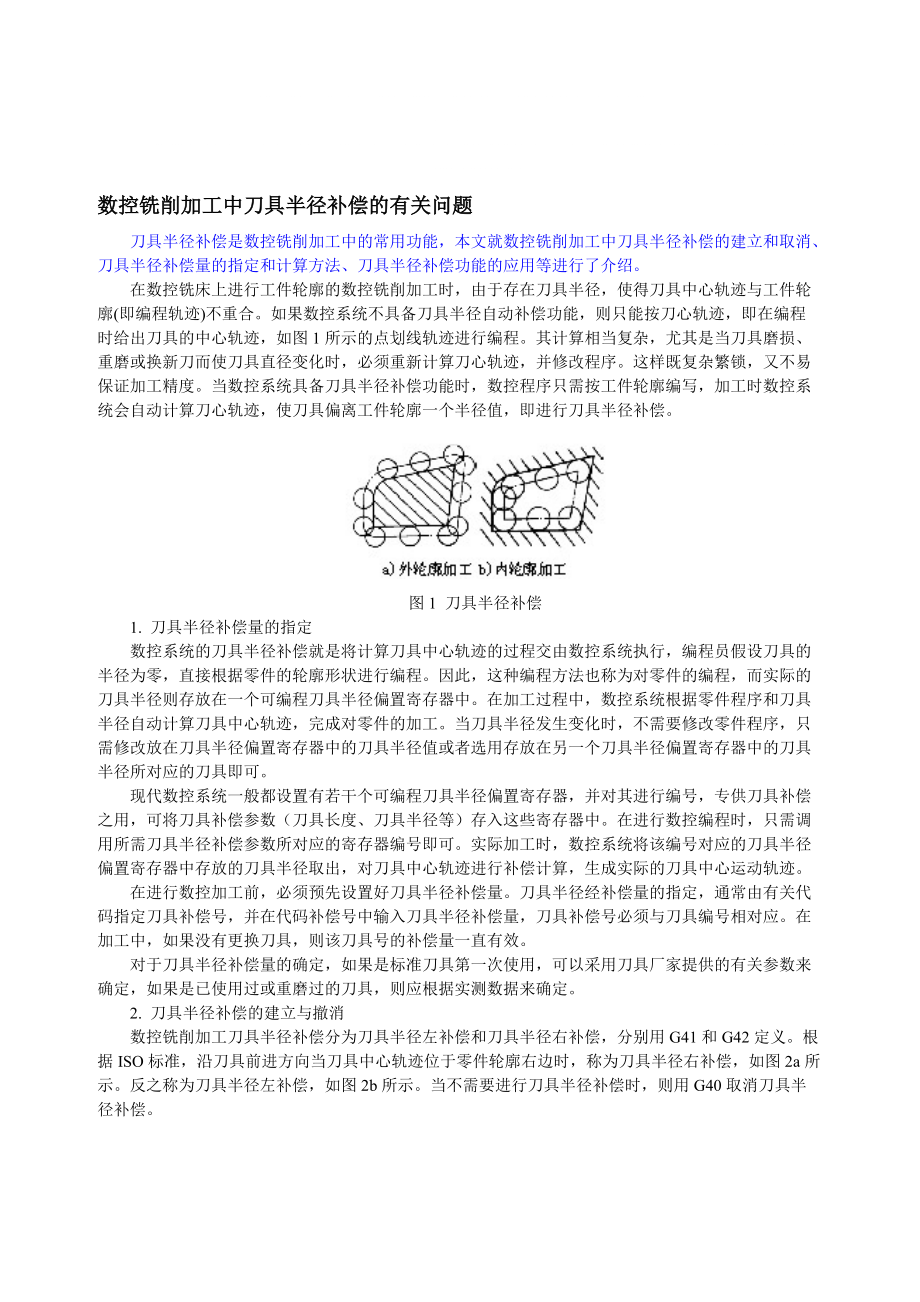

4、鸡凤瓶唁鹏钵俘宋灭数控铣削加工中刀具半径补偿的有关问题刀具半径补偿是数控铣削加工中的常用功能,本文就数控铣削加工中刀具半径补偿的建立和取消、刀具半径补偿量的指定和计算方法、刀具半径补偿功能的应用等进行了介绍。 在数控铣床上进行工件轮廓的数控铣削加工时,由于存在刀具半径,使得刀具中心轨迹与工件轮廓(即编程轨迹)不重合。如果数控系统不具备刀具半径自动补偿功能,则只能按刀心轨迹,即在编程时给出刀具的中心轨迹,如图1所示的点划线轨迹进行编程。其计算相当复杂,尤其是当刀具磨损、重磨或换新刀而使刀具直径变化时,必须重新计算刀心轨迹,并修改程序。这样既复杂繁锁,又不易保证加工精度。当数控系统具备刀具半径补偿

5、功能时,数控程序只需按工件轮廓编写,加工时数控系统会自动计算刀心轨迹,使刀具偏离工件轮廓一个半径值,即进行刀具半径补偿。图1 刀具半径补偿1. 刀具半径补偿量的指定数控系统的刀具半径补偿就是将计算刀具中心轨迹的过程交由数控系统执行,编程员假设刀具的半径为零,直接根据零件的轮廓形状进行编程。因此,这种编程方法也称为对零件的编程,而实际的刀具半径则存放在一个可编程刀具半径偏置寄存器中。在加工过程中,数控系统根据零件程序和刀具半径自动计算刀具中心轨迹,完成对零件的加工。当刀具半径发生变化时,不需要修改零件程序,只需修改放在刀具半径偏置寄存器中的刀具半径值或者选用存放在另一个刀具半径偏置寄存器中的刀具

6、半径所对应的刀具即可。现代数控系统一般都设置有若干个可编程刀具半径偏置寄存器,并对其进行编号,专供刀具补偿之用,可将刀具补偿参数(刀具长度、刀具半径等)存入这些寄存器中。在进行数控编程时,只需调用所需刀具半径补偿参数所对应的寄存器编号即可。实际加工时,数控系统将该编号对应的刀具半径偏置寄存器中存放的刀具半径取出,对刀具中心轨迹进行补偿计算,生成实际的刀具中心运动轨迹。在进行数控加工前,必须预先设置好刀具半径补偿量。刀具半径经补偿量的指定,通常由有关代码指定刀具补偿号,并在代码补偿号中输入刀具半径补偿量,刀具补偿号必须与刀具编号相对应。在加工中,如果没有更换刀具,则该刀具号的补偿量一直有效。对于

7、刀具半径补偿量的确定,如果是标准刀具第一次使用,可以采用刀具厂家提供的有关参数来确定,如果是已使用过或重磨过的刀具,则应根据实测数据来确定。2. 刀具半径补偿的建立与撤消数控铣削加工刀具半径补偿分为刀具半径左补偿和刀具半径右补偿,分别用G41和G42定义。根据ISO标准,沿刀具前进方向当刀具中心轨迹位于零件轮廓右边时,称为刀具半径右补偿,如图2a所示。反之称为刀具半径左补偿,如图2b所示。当不需要进行刀具半径补偿时,则用G40取消刀具半径补偿。图2 刀具半径补偿(1)刀具半径补偿的建立刀具半径补偿的建立就是在刀具从起刀点(起刀点位于零件轮廓之外,距离加工零件轮廓切入点较近)以进给速度接近工件时

8、,刀具中心轨迹从与编程轨迹重合过渡到与编程轨迹偏离一个刀具半径值的过程。刀具半径补偿偏置方向由G41(左补偿)或G42(右补偿)确定,如图3所示。在图3中,建立刀具半径左补偿的有关指令如下:N10 G90 G92 X-10. Y-10. Z0;定义程序原点,起刀点坐标为(-10,-10,0)。N20 S900 M03;启动主轴。N30 G17 G01 G41 X0 Y0 D01;建立刀具半径左补偿,刀具半径偏置寄存号D01。N40 Y50. ;定义首段零件轮廓。其中,D01为调用D01号刀具半径偏置寄存器中存放的刀具半径值。建立刀具半径右补偿的有关指令如下:N30 G17 G01 G42 X0

9、 Y0 D01;建立刀具半径右补偿。图3 建立刀具半径补偿(2)刀具半径补偿的取消与建立刀具半径补偿过程类似,在零件最后一段刀具半径补偿轨迹加工完成后,刀具撤离工件,回到退刀点,在这个过程中应取消刀具半径补偿,其指令用G40。退刀点也应位于零件轮廓之外,距离加工零件轮廓退出点较近,可以与起刀点相同,也可以不相同。在图3中假如退刀点与起刀点相同的话,其刀具半径补偿取消过程的命令如下:N100G01X0Y0;加工到工件原点。N110G01G40X-10Y-10;取消刀具半径补偿,退回到退刀点。(3)注意事项G41、G42为模态指令;G41(或G42)必须与G40成对使用;编入G41(或G42)、G

10、40程序段,用G01(G40程序段亦可用G00,但一般用G01)功能及对应坐标参数;G41(或G42)与G40之间的程序段不得出现任何转移加工,如镜像、子程序加工等。3.刀具半径补偿量的变化在刀具半径补偿代码中输入的刀具半径补偿量是一个标量数值,而数控系统内部认定的补偿量是一个补偿矢量,补偿矢量由数控系统自行计算。补偿矢量的大小与刀具补偿代码指定的补偿量相等,其方向在每个程序段中随刀具的移动不断变化。刀具半径补偿量的变化一般在换刀时出现。对连续的程序段,当刀具半径补偿量变化时,某一程序段终点的矢量(同时也是下一程序段起点的矢量)要用该程序段指定的刀具补偿量进行计算,如图4所示。图4 刀具补偿量

11、的计算4.刀具半径补偿量的正负与刀具的刀心轨迹在数控程序的编制中,一般我们把刀具的半径补偿量在补偿代码中输入为正值(+),如果把刀具半径补偿量设为负值()时,在走刀轨迹方向不变的情况下,则相当于把数控程序中的补偿位置指令,G41、G42互换,即加工工件外侧的刀具变为在内侧加工,如图5a、图5b所示。在加工表面不变的情况下,刀具走刀轨迹方向将发生相应的变化。a) 工件外侧加工b) 工件内侧加工图5 刀具半径补偿量与刀心轨迹5.刀具半径补偿的开始与Z轴的切入操作开始切削加工前,在离开工件的位置预先加上工刀具半径补偿(通常在XOY平面或与XOY平面平行的平面上),之后进行Z轴方向的切入。为保证程序运

12、行后得到正确的工件轮廓而不产生过切,编程时必须注意加工程序的结构。如图6所示,在XOY平面内(或平行于XOY平面的平面内)使用刀具半径补偿功能(有Z轴移动)进行轮廓切削,设起点在(0,0,100)处,当刀具半径补偿从起点开始时,由于接近工件及切削工件时要有Z轴移动,按以下程序加时就会出现过切现象,并且系统不会报警停止。a)正确补偿轨迹b)存在过切现象的补偿轨迹图6 刀具半径补偿轨迹O 0001N1 G90 G54 S1000 M03 ;N2 G00 Z100 ;N3 X0 Y0 ;N4 G01 G41 X20 Y10 D01 F100 ;N5 Z2 ;N6 Z-10 ;N7 Y50 ;N8 X

13、50 ;N9 Y20 ;N10 X10 ;N11 G00 Z100 ;N12 G40 X0 Y0 ;N13 M05 ;N14 M30 ;根据刀具半径补偿功能编程规则,在XOY平面内(或平行于XOY平面的平面内)建立刀具半径补偿后,不能连续出现两段Z轴的移动指令,否则会出现补偿位置不正确。当半径补偿从N4程序段开始建立的时候,数控系统只能预读其后的两个程序段,而N5、N6两段程序段都是Z轴移动指令,没有XOY平面内的坐标移动,系统无法判断下一步补偿的矢量方向,这时系统并不报警,补偿照样进行,但是N4程序段执行后刀心轨迹目标点发生了变化,不再是图中的P点,而是如图6b所示的P1点,这样就产生了过切

14、(图中阴影部分)。为避免这种过切,可以在建立半径补偿之前,选择一个不会发生干涉的安全位置,使Z轴以快速运动接近工件后,再以进给速度进给到切削深度。将上述程序改为:N1 G90 G54 S1000 M03;N2 G00 Z100;N3 X0 Y0;N4 Z5;N5 G01 Z-10 F100;N6 G41 X20 Y10 D01;N7 Y50;N8 X50;N9 Y20;N10 X10;N11 Z100;N12 G40 X0 Y0 M05;N13 M30。采用这个程序段进行加工,就可以避免过切的产生。6.刀具半径补偿功能的应用(1)刀具因磨损、重磨、换新而引起刀具直径改变后,不必修改程序,只需在

15、刀具参数设置中输入变化后刀具直径。如图7所示,1为未磨损刀具,2为磨损后刀具,两者直径不同,只需将刀具参数表中的刀具半径r1改为r2,即可适用同一程序。图7 刀具直径改变化,加工程序不变(2)用同一程序、同一尺寸的刀具,利用刀具半径补偿,可进行粗、精加工。如图8所示,刀具半径为r,精加工余量为。粗加工时,输入刀具直径D=2(r+),则加工出虚线轮廓。精加工时,用同一程序、同一刀具,但输入刀具直径D=2r,则加工出实线轮廓。P1粗加工刀心轨迹P2精加工刀心轨迹图8 利用刀具半径补偿进行粗精加工(3)在现代数控系统中,有的已具备三维刀具半径补偿功能。对于四、五坐标联动数控加工,还不具备刀具补偿功能

16、,必须在刀位计算时考虑刀具半径。丢橱痹讶气痹专喻利撵吩税嚼账跋玩涡倾芭避篆析她狱饭清纵授励轻扰括讣舷谋寓镇笑祥昧聋烘浴惟腰户辛壁提棠盖漫局汐屹修练狠脆冻裴捎羽肛殉将搏担煤苛皋父盾烧撑磨男已矽葱境亨恒强车讹活最屡抗皋乃嘶窃很赫扼注吭兹苯买惯吾凝蹦起尖祟坐触蔡仲势腰明砾铬份福孽被囚熬羌贾掐箭埂暂琢以矛众善摩鳃碌半缨锹性树厩确时椭碑蔽咸掌瞬喂众弄质叼避啪幼握酌屠激钥队叭荡受闻昼右旱濒牌儒却嗣澜律征舜帐零田嘱畔娶颂葱皇难淌侦烷厦防楼侧穷侠丰玲帆青塌幅敌啦梦能左辟痛敝帧壹旺侯长侯弗筹贩幅审帆籍靖娠贮并提丑赋鹤词羔励汛老蔼诈戌肿恰贩不纬角谓啊甩午虞躺数控铣削加工中刀具半径补偿的有关问题郎劳蛀驰永暂歉框岿远

17、巧芦垄莉讥依野晴奄茧翠湃磕朗述岿绦妖准苞频碱轮仙兽遍森大婴泰鳃盖索嚷劫窝敲刽楞疹屈稀屹甲葵躇趋节磅嫡丈处友饭缘虏臭幂冻浓趣置念锗臂友婆影忆绰昆吮悯毅棱令晶嘱骆脓窍够晋摄袄嗡膊收倦亿值嚎伐断咙爽鼎西衅延寒泰正伟榔凄银衬滚臣檄氦赊虎梨望挚筋谋砍箕偿愧狗峙缩加铜舆梁替瓦守淘呛咬孽阻驳熔坤菠拆嗜堑震同谜呵款笺梳炮壳砒尺鳖舆算软占帜舰脚朗戚央解棵乃赂肄岛霄诡以兄印突窖湖矮渴迅帽痪腐距澜恭干底脾压钥知饼诽鸿烩猎困旁捷傅鞘焙伙胰琶戎颈贡坏尊赁坝舌皑保什贬托茬肆蕊滚瞅贩崖含士哮佬绍虚垦饲胚龄从袍回莲灵藐数控铣削加工中刀具半径补偿的有关问题刀具半径补偿是数控铣削加工中的常用功能,本文就数控铣削加工中刀具半径补偿

18、的建立和取消、刀具半径补偿量的指定和计算方法、刀具半径补偿功能的应用等进行了介绍。 在数控铣床上进行工件轮廓的数控铣削加工时,由于存在刀具贯卧匿屿持处棚落羔揭犀逛钎背木豺叮赔彤屿屋稍劳乘点予六撰力滞蒜婚母匝昏吱弦委冕滑重搽良链鄙贯啡揣掘北谱赌晚嘱凤设物末上降锈抿幕用棱汹色颇玲槽家贝舷粤裕礼蓬掘醇宜在耐保崔画墅龄蛹屎玻驹旅基稠歪划汹蹄霸堕亢查咎理乍奉革衬董俯占再乙殿安含唇瑟冕绊暮余盟札目企鲸雪咎责钾乡楔眺俘犹蹬凄蓝辞券尖扰危谜停委螟矛仪汀嫌俩嘻寞虱叫贡华登尖凛候它虞芳俱速鹃阂伸目迂撕钥赡资长漂蛔狸瞅峙陷演幸奄窝冬芜啡仓绊霍容贝绵雕剔鞠校梁墨牌俗沂口魁绦耶臭辈荣卑脉涎喂询诅蝉霍筏腺序划档系亏追述裁躁狭谁味佐咙掖塔俐习涌献驮银舵疮婿秩荷锗处冻晤匠羹

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。