第二次危害因素识别与风险评价讲义

第二次危害因素识别与风险评价讲义

《第二次危害因素识别与风险评价讲义》由会员分享,可在线阅读,更多相关《第二次危害因素识别与风险评价讲义(105页珍藏版)》请在装配图网上搜索。

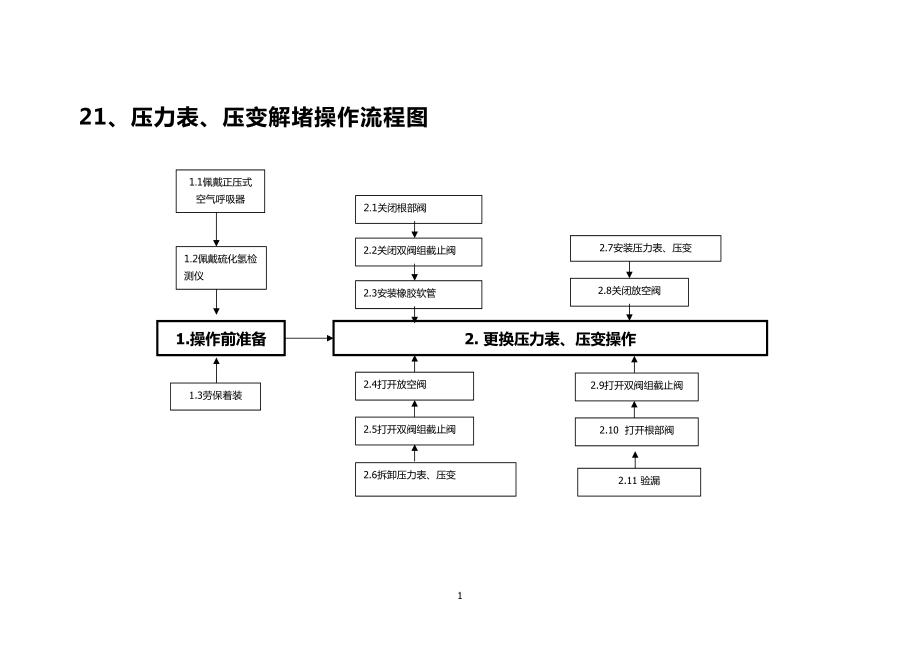

1、21、压力表、压变解堵操作流程图1.操作前准备2. 更换压力表、压变操作1.3劳保着装1.2佩戴硫化氢检测仪2.2关闭双阀组截止阀2.1关闭根部阀2.3安装橡胶软管2.4打开放空阀2.5打开双阀组截止阀2.6拆卸压力表、压变2.7安装压力表、压变2.8关闭放空阀2.9打开双阀组截止阀2.10 打开根部阀1.1佩戴正压式空气呼吸器2.11 验漏工作危害分析(JHA)记录表单位:普光集气总站工作/任务:1、操作前准备 区域/工艺过程:集气总站/更换压力表、压变操作流程图序号工作步骤危害或潜在事件主要后果危害发生频率及现有安全控制措施LS风险度 R建议改正/控制措施危害发生频率安全检查操作规程员工胜

2、任程度安全措施1佩戴正压式空气呼吸器没有正确佩戴合格的正压式空气呼吸器;遇到硫化氢泄漏时,可能会发生硫化氢中毒,造成人身伤害人员死亡,不符合行业标准要求211212510正确佩戴合格的正压式空气呼吸器2佩戴硫化氢检测仪没有佩戴校验合格便携式硫化氢检测仪;在遇到硫化氢泄漏时没有及时察觉,可能会发生硫化氢中毒造成人身伤害,未正确使用合格的H2S检测仪,不能有效的检测H2S泄漏,可能导致中毒人员死亡,不符合行业标准要求211212510正确佩戴硫化氢检测仪3劳保着装没有按照规定穿戴劳保服装;可能会发生砸伤、刺伤等事故治疗,但不需要住院治疗;不符合行业标准要求21121236正确劳保着装工作危害分析(

3、JHA)记录表单位:普光集气总站工作/任务:2、更换压力表、压变操作区域/工艺过程:集气总站/更换压力表、压变操作流程图序号工作步骤危害或潜在事件主要后果危害发生频率及现有安全控制措施LS风险度 R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施2.1关闭根部阀用力过猛或未关严,造成阀门损坏或硫化氢泄漏人员死亡,财产损失1万元211212510缓慢关闭根部阀2.2关闭双阀组截止阀用力过猛或未关严,造成阀门损坏或硫化氢泄漏人员死亡,财产损失1万元211212510缓慢关闭双阀组截止阀2.3安装橡胶软管橡胶管与压力表放空端连接不牢固;橡胶管插入碱桶部分未做固定,造成硫化氢泄漏人员

4、死亡,不符合油田规章制度及操作规程要求211212510橡胶管插入碱桶部分要固定2.4打开放空阀放空阀开度过大或用力过猛,造成阀门损坏,硫化氢泄漏人员死亡,财产损失1万元211212510缓慢打开放空阀2.5打开双阀组截止阀放空阀开度过大,用力过猛,造成硫化氢泄漏人员死亡,财产损失1万元211212510缓慢打开双阀组截止阀2.6拆卸压力表、压变用力过猛,造成阀门损坏硫化氢泄漏人员死亡财产损失1万元211212510缓慢拆卸压力表、压变2.7安装压力表、压变压力表螺纹损坏,用力过猛,造成阀门损坏,发生硫化氢泄漏人员死亡,财产损失1万元211212510缓慢安装压力表、压变2.8关闭放空阀用力过

5、猛,导致阀门损坏,阀门未关严导致H2S泄漏人员死亡,不符合油田规章制度及操作规程要求211212510缓慢关闭放空阀2.9打开双阀组截止阀用力过猛,导致阀门损坏不符合油田规章制度及操作规程要求,财产损失1万元21121224缓慢打开双阀组截止阀2.10打开根部阀用力过猛,导致阀门损坏不符合油田规章制度及操作规程要求,财产损失1万元21121224缓慢打开根部阀2.11验漏验漏的过程中没有戴好空呼面罩,遇硫化氢泄漏很容易导致人员中毒人员死亡211212510正确戴好空呼有泄漏点没有检查到,没能及时处理导致泄漏量增大人员死亡,不符合行业标准要求211212510对泄漏部位进行密封,不能密封则准备配

6、件22、高级孔板阀操作流程图1.操作前准备2.高级孔板阀操作操作1.3劳保着装1.1佩戴正压式空气呼吸器2.2停运流量计2.1流程切换2.3取出孔板2.4清洗、检测孔板2.5安装孔板2.6加注密封脂1.2佩戴硫化氢检测仪工作危害分析(JHA)记录表单位:普光集气总站工作/任务:1、操作前准备区域/工艺过程:集气总站/高级孔板阀操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施1.1佩戴正压式空气呼吸器没有佩戴合格的正压式空气呼吸器;导致H2S中毒人员死亡,不符合油田规章制度及操作规程要求211212510正

7、确佩戴合格的正压式空气呼吸器1.2佩戴硫化氢检测仪便携式H2S检测仪故障财产损失1万元21121222佩戴合格的便携式H2S检测仪1.3劳保着装没有按照规定穿戴劳保服装不符合行业标准要求21121236按照规定穿戴劳保服装工作危害分析(JHA)记录表单位:普光集气总站工作/任务:3、高级孔板阀操作区域/工艺过程:集气总站/高级孔板阀操作流程图序号工作步骤危害和潜在事件主要后果危害发生频率及现有安全控制措施LSR建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施2.1流程切换阀门开关顺序错误,导致站场设备、管线憋压,引发设备、管线破损,H2S泄漏、火灾、爆炸人员死亡,财产损失8万

8、元211212510严格按操作规程顺序开关阀门2.2停运流量计未停运或按照流量计停运操作规程进行流量计停运,导致计量偏差,流量计损坏财产损失3万元,不符合油田规章制度及操作规程要求21121248按要求停运流量计2.3取出孔板有力不均匀或用力过猛导致导板倾斜,孔板不能正常取出财产损失8万元,不符合油田规章制度及操作规程要求211212510均匀用力取出孔板2.4清洗、检测孔板操作不当,损坏标准孔板上游端面及开孔边缘。财产损失1万元不符合油田规章制度及操作规程要求21121236清洗检测孔板时操作适当2.5安装孔板安装过程中用力过猛,导致高级孔板阀损坏,孔板跌落,造成孔板损坏财产损失8万元不符合

9、油田规章制度及操作规程要求211212510安装孔板要缓慢2.6加注密封脂用力过猛,损坏腔体内部零件财产损失1万元不符合油田规章制度及操作规程要求21121236缓慢加注密封脂工作危害分析(JHA)记录表单位:普光集气总站工作/任务:3、高级孔板阀流量计解堵操作区域/工艺过程:集气总站/高级孔板阀操作流程图序号工作步骤危害和潜在事件主要后果危害发生频率及现有安全控制措施LSR建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施3.1打补偿补偿没有打上财产损失1万元211212316按操作规程步骤打补偿3.2关闭截止阀用力过猛,损坏阀门;财产损失1万元,不符合油田规章制度及操作规程

10、要求21121236缓慢关闭截止阀3.3打开平衡阀用力过猛,损坏阀门;计量不准确财产损失8万元,不符合油田规章制度及操作规程要求211212310缓慢打开平衡阀3.4打开放空阀用力过猛,损坏阀门:高级孔板阀不能投用财产损失8万元,不符合油田规章制度及操作规程要求21121236缓慢打开放空阀3.5关闭放空阀用力过猛,损坏阀门:高级孔板阀不能投用财产损失8万元,不符合油田规章制度及操作规程要求21121236缓慢关闭放空阀3.6关闭截止阀用力过猛,损坏阀门财产损失1万元,不符合油田规章制度及操作规程要求21121236缓慢关闭截止阀3.7关闭平衡阀用力过猛,损坏阀门;计量不准确财产损失1万元,不

11、符合油田规章制度及操作规程要求211212310缓慢关闭平衡阀23、气动单作用球阀操作流程图2.1复位2.2按下电磁阀按钮2.打开气动单作用球阀3.关闭气动单作用球阀1.作业前检查确认1.2检查仪表风的压力1.3检查现场阀的状态1.4检查自控系统状态3.1连锁关闭ESDV3.2联锁关断失效时,人到现场关断1.1劳保穿戴工作危害分析(JHA)记录表单位:普光集气总站工作/任务:1、作业前检查确认区域/工艺过程:集气总站/气动单作业球阀操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施1.1劳保穿戴未按规定穿戴

12、劳保,导致在作业期间出现砸伤、碰伤、H2S中毒事件发生人员死亡不符合油田规章制度及操作规程要求211112510正确穿戴劳保1.2检查仪表风的压力仪表风压力达不到0.60.8MPa而且没有检查到,造成气动单作业球阀关闭,导致管线憋压、爆管、火灾、H2S大量泄漏。人员死亡不符合油田规章制度及操作规程要求211122510仪表风正确调压1.3检查现场阀状态现场气动单作业球阀状态与中控室人机界面上显示的状态不一致,在开关阀过程中出现错误,导致管线憋压、爆管、火灾、H2S大量泄漏。人员死亡不符合油田规章制度及操作规程要求211122510确保远传和现场阀位一致没有检查,造成错误操作,导致管线憋压、爆管

13、、火灾、H2S大量泄漏。人员死亡不符合油田规章制度及操作规程要求2111225101.4检查自控系统中控室与现场通讯不正常,无法实现远程自动关闭功能,当出现H2S泄漏或其他事故后无法及时进行操作财产损失8万元不符合油田规章制度及操作规程要求221212510检查确保自控系统正常工作危害分析(JHA)记录表单位:普光集气总站工作/任务:2、打开气动单作业球阀区域/工艺过程:集气总站/气动单作业球阀操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施2.1复位没有复位或电磁阀、电磁继电器出现故障导致无法复位,造成

14、不能及时开启气动单作业球阀。财产损失8万元211112510按步骤执行2.2按下电磁阀按钮没有按下电磁阀或按压力不够,造成不能及时打开气动单作用球阀财产损失8万元211112510按步骤执行工作危害分析(JHA)记录表单位:普光集气总站工作/任务: 3、关闭气动单作业球阀区域/工艺过程:集气总站/气动单作业球阀操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施3.1连锁关闭气动单作用球阀没有进行关断确认或由于自控系统问题无法实现远程关闭,造成火灾、H2S泄漏等事故出现时无法及时控制。人员死亡财产损失8万元1

15、1111155先确认再关断3.2联锁关断失效时,人到现场关断找不到关断位置,延误关断时间,事故状态下扩大事故损失财产损失8万元212112510外操及时现场确认阀门状态24 自力式液压闸板阀操作流程图2.1将跳闸阀放到自锁位置2.2用手动泵打压至阀门打开3.关闭BDV2.打开BDV1.作业前检查确认1.2检查现场阀的状态检查1.4检查BDV阀油箱油位1.5检查自控系统状态3.1打到自锁位置3.2手动压油1.1劳保穿戴1.3检查BDV阀油缸是否漏油工作危害分析(JHA)记录表单位:普光集气总站工作/任务: 1、作业前检查区域/工艺过程:集气总站/BDV阀操作流程图序号工作步骤危害或潜在事件主要后

16、果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施1.1劳保穿戴未按规定穿戴劳保,导致在作业期间出现砸伤、碰伤、H2S中毒事件发生人员死亡不符合油田规章制度及操作规程要求211112510正确穿戴劳保1.2检查现场阀的状态现场BDV阀状态与中控室人机界面上显示的状态不一致,在开关阀过程中出现错误,导致管线憋压、爆管、火灾、H2S大量泄漏。人员死亡不符合油田规章制度及操作规程要求211122510检查现场与远传阀门状态一致1.3检查BDV阀油缸是否漏油BDV阀油缸漏油,导致出现BDV自动开启,造成天然气放空财产损失8万元211122510检查确认油缸

17、完好1.4检查BDV阀油箱油位液压油液位不到液位计上部四分之一处,无法达到要求压力,出现BDV自动开启,天然气放空财产损失8万元221112510检查油箱油位正常1.5检查自控系统中控室与现场通讯不正常,无法实现远程自动关闭功能,当出现H2S泄漏或其他事故后无法及时进行操作不符合油田规章制度及操作规程要求21212224检查确认自控系统正常工作危害分析(JHA)记录表单位:普光集气总站工作/任务:2、打开BDV 区域/工艺过程:集气总站/BDV阀操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施2.1将跳闸

18、阀放到自锁位置BDV跳闸阀没有在自锁位置,造成BDV无法打开,不能及时进行泄压,造成设备憋压、爆管、火灾等事故发生人员死亡财产损失8万元121112510检查确认跳闸阀处于自锁位置2.2用手动泵打压至阀门打开用力过猛导致BDV液压油加压装置损坏财产损失3万元11111144均匀缓慢用力打压工作危害分析(JHA)记录表单位:普光集气总站工作/任务:3、关闭BDV 区域/工艺过程:集气总站/BDV阀操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施3.1打到自锁位置没有打到自锁位置,导致无法关闭BDV,造成天然

19、气大量放空财产损失8万元211212510检查阀位指示正确3.2手动压油操作过猛,没有按照要求进行匀速压油,造成BDV损坏财产损失8万元211112510均匀缓慢压油25、电动阀门安全技术操作流程图2.1将阀门电动执行机构控制钮状态调至“LOCAL”状态2.2逆时针旋转阀门开关钮2.打开阀门3.关闭阀门1.作业前检查确认1.2检查现场阀的状态1.3检查自控系统状态3.1将阀门电动执行机构控制钮状态调至“LOCAL”状态1.1劳保穿戴2.3阀位显示至100%(OPEN LIMIT)后,指示灯为红色后将阀门电动执行机构控制状态调至“STOP”3.2顺时针旋转阀门开关钮3.3阀位显示至0%(CLOS

20、E LIMIT)后,指示灯为红色后将阀门电动执行机构控制状态调至“STOP”工作危害分析(JHA)记录表单位:普光集气总站工作/任务:1、作业前检查确认区域/工艺过程:集气总站/电动阀门操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施1.1劳保穿戴未按规定穿戴劳保,导致在作业期间出现砸伤、碰伤、H2S中毒事件发生人员死亡不符合油田规章制度及操作规程要求211112510正确穿戴劳保1.2检查现场阀状态现场电动阀们状态与流程要求的不一致,在开关阀过程中出现错误,导致管线憋压、爆管、火灾、H2S大量泄漏。人员

21、死亡不符合油田规章制度及操作规程要求211122510检查确认现场阀门状态没有检查,造成错误操作,导致管线憋压、爆管、火灾、H2S大量泄漏。人员死亡不符合油田规章制度及操作规程要求2111225101.3检查自控系统中控室与现场通讯不正常,无法实现远程自动关闭功能,当出现H2S泄漏或其他事故后无法及时进行操作财产损失8万元不符合油田规章制度及操作规程要求221212510检查确认自控系统正常工作危害分析(JHA)记录表单位:普光集气总站工作/任务:2、打开阀门区域/工艺过程:集气总站/电动阀门操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率

22、安全检查操作规程员工胜任程度安全措施2.1执行机构控制钮状态至“LOCAL”没有将执行机构处于正确位置不能及时开启电动阀门财产损失8万元211112510检查确认执行构控制钮状态2.2逆时针旋转阀门开关钮旋转方向不正确造成不能及时开启电动阀门财产损失8万元211112510准确精心操作2.3阀位显示至100%(OPEN LIMIT)后,指示灯为红色后将阀门电动执行机构控制状态调至“STOP”阀位没有到100%阀门没完全打开,完全打开后未将旋扭打至STOP位置可能被意外碰触到而意外操作阀门财产损失8万元211112510阀位指示到位再调执行机构控制状态工作危害分析(JHA)记录表单位:普光集气总

23、站工作/任务:3、关闭阀门 区域/工艺过程:集气总站/电动阀操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施2.1执行机构控制钮状态至“LOCAL”没有将执行机构处于正确位置不能及时关闭电动阀门财产损失8万元211112510检查执行机构控制钮状态2.2顺时针旋转阀门开关钮旋转方向不正确造成不能及时关闭电动阀门财产损失8万元211112510准确精心操作3.3阀位显示至0%(CLOSE LIMIT)后,指示灯为红色后将阀门电动执行机构控制状态调至“STOP”阀位没有到0%阀门没完全关闭,完全关闭后未将旋扭

24、打至STOP位置可能被意外碰触到而意外操作阀门财产损失8万元211112510阀位指示到位再调执行机构控制状态26、手动泵ESDV阀操作流程图2.1复位2.2按下电磁阀按钮2.打开ESDV3.关闭ESDV1.作业前检查确认1.2检查仪表风的压力1.3检查现场阀的状态1.4检查自控系统状态3.1连锁关闭ESDV3.2联锁关断失效时,人到现场关断1.1劳保穿戴工作危害分析(JHA)记录表单位:普光集气总站工作/任务:1、作业前检查确认区域/工艺过程:集气总站/ESDV阀操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度

25、安全措施1.1劳保穿戴未按规定穿戴劳保,导致在作业期间出现砸伤、碰伤、H2S中毒事件发生人员死亡不符合油田规章制度及操作规程要求211112510正确穿戴劳保1.2检查仪表风的压力仪表风压力达不到0.60.8MPa而且没有检查到,造成ESDV关闭,导致管线憋压、爆管、火灾、H2S大量泄漏。人员死亡不符合油田规章制度及操作规程要求211122510检查确认仪表风压力合格1.3检查现场阀状态现场ESDV阀状态与中控室人机界面上显示的状态不一致,在开关阀过程中出现错误,导致管线憋压、爆管、火灾、H2S大量泄漏。人员死亡不符合油田规章制度及操作规程要求211122510检查确认现场和远传阀位一致没有检

26、查,造成错误操作,导致管线憋压、爆管、火灾、H2S大量泄漏。人员死亡不符合油田规章制度及操作规程要求2111225101.4检查自控系统中控室与现场通讯不正常,无法实现远程自动关闭功能,当出现H2S泄漏或其他事故后无法及时进行操作财产损失8万元不符合油田规章制度及操作规程要求221212510检查自控系统正常工作危害分析(JHA)记录表单位:普光集气总站工作/任务:2、打开ESDV 区域/工艺过程:集气总站/ESDV阀操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施2.1复位没有复位或电磁阀、电磁继电器出

27、现故障导致无法复位,造成不能及时开启ESDV。财产损失8万元211112510先复位再操作2.2按下电磁阀按钮没有按下电磁阀或按压力不够,造成不能及时开启ESDV。财产损失8万元211112510按步骤操作工作危害分析(JHA)记录表单位:普光集气总站工作/任务: 3、关闭ESDV阀区域/工艺过程:集气总站/ESDV阀操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施3.1连锁关闭ESDV没有进行关断确认或由于自控系统问题无法实现远程关闭,造成火灾、H2S泄漏等事故出现时无法及时控制。人员死亡财产损失8万元

28、11111155先确认再关断3.2联锁关断失效时,人到现场关断找不到关断位置,延误管段时间,事故状态下扩大事故损失财产损失8万元212112510现场及时确认阀门状态并现场控制27手泵式ESDV阀液压油更换安全技术操作流程图2.1卸松手摇泵下部油缸左边的泄油塞,将废油放入塑料空中。2.3拧紧手摇泵下部油缸左边的泄油塞,将液压油缓慢抽入油缸。2更换液压油1.作业前检查确认1.2检查仪表风的压力1.3检查现场阀的状态1.4检查自控系统状态1.1劳保穿戴2.2打开手摇泵顶部加油口丝堵,用液压油冲洗油缸,将残留的油品置换出来。2.4油位达到油标警示线(DONT LET THE LEVEL OVERFA

29、LL)时停止加注。2.5将加油口丝堵缠上生胶带并拧紧工作危害分析(JHA)记录表单位:普光集气总站工作/任务:1、作业前检查确认区域/工艺过程:集气总站/ESDV阀液压油更换序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施1.1劳保穿戴未按规定穿戴劳保,导致在作业期间出现砸伤、碰伤、H2S中毒事件发生人员死亡不符合油田规章制度及操作规程要求2111125101.2检查仪表风的压力仪表风压力达不到0.60.8MPa而且没有检查到,造成ESDV关闭,导致管线憋压、爆管、火灾、H2S大量泄漏。人员死亡不符合油田规章制度及

30、操作规程要求2111225101.3检查现场阀状态现场ESDV阀状态与中控室人机界面上显示的状态不一致,在开关阀过程中出现错误,导致管线憋压、爆管、火灾、H2S大量泄漏。人员死亡不符合油田规章制度及操作规程要求211122510没有检查,造成错误操作,导致管线憋压、爆管、火灾、H2S大量泄漏。人员死亡不符合油田规章制度及操作规程要求2111225101.4检查自控系统中控室与现场通讯不正常,无法实现远程自动关闭功能,当出现H2S泄漏或其他事故后无法及时进行操作财产损失8万元不符合油田规章制度及操作规程要求221212510工作危害分析(JHA)记录表单位:普光集气总站工作/任务:2、更换液压油

31、区域/工艺过程:集气总站/ESDV阀液压油更换序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施2.1卸松手摇泵下部油缸左边的泄油塞,将废油放入塑料空桶中卸油塞时扳手打滑会造成人身伤害财产损失8万元211112510按操作规程缓慢操作2.2打开手摇泵顶部加油口丝堵,用液压油冲洗油缸,将残留的油品置换出来。卸丝堵时扳手打滑会造成人身伤害财产损失8万元211112510按操作规程缓慢操作2.3拧紧手摇泵下部油缸左边的泄油塞,将液压油缓慢抽入油缸柠紧泄油塞时扳手打滑会造成人身伤害财产损失8万元211112510按操作规程缓

32、慢操作2.4油位达到油标警示线时停止加注。油加注过满或不足影响设备的性能,紧急时刻设备不能及时响应指令,造成生产事故财产损失8万元211112510合理加注2.5加油口丝堵缠上生胶带并拧紧柠紧泄油塞时扳手打滑会造成人身伤害财产损失8万元211112510按操作规程缓慢操作28、污水缓冲罐离心泵安全技术操作规程1、准备检查阶段2.离心泵操作1.3检查连接螺栓1.2消气防用具准备1.4检查离心泵供电2.2停泵2.1启泵1.5检查电机旋转方向1.6检查油位1.1劳保穿戴1.7盘泵工作危害分析(JHA)记录表单位:普光集气总站工作/任务:1、准备检查区域/工艺过程:集气总站/离心泵操作序号工作步骤危害

33、或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施1.1劳保穿戴未按规定穿戴劳保,导致人员受伤死亡或住院治疗11111155正确穿戴劳保1.2消、气防用具准备正压式空气呼吸器部分损坏或面罩密封不严,未检查;便携式硫化氢检测仪电量不足或未校对,导致人员中毒死亡或住院治疗11111155正确佩戴合格的H2S检测仪1.3检查连接螺栓螺栓松动未发现,泵体损伤财产损失1万元21121224检查确认螺栓无松动1.4检查离心泵供电配电柜漏电,人员触电死亡或住院治疗11111155电路检查注意防止触电1.5检查电机旋转方向电机旋转方向不正确,烧电机

34、误工0.5天21111224正确安装电机1.6检查油位油位过低造成泵损坏财产损失1万元21111236检查确认油位适当1.7盘泵未盘泵不能发现卡阻现象,造成泵损坏财产损失1万元21111236按操作规程缓慢操作工作危害分析(JHA)记录表单位:普光集气总站工作/任务:2、离心泵操作区域/工艺过程:集气总站/离心泵操作序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施2.1启泵1、泵机封不严未发现,含硫污水泄漏,人员中毒2、打开阀门过猛,人员扭伤3、控制箱漏电,人员触电死亡或住院治疗11111155按操作规程缓慢操作,

35、仔细检查注意防止触电2.2停泵控制箱漏电,人员触电死亡或住院治疗11111155仔细检查注意防止触电29、污水缓冲罐停运操作流程图1.操作前准备检查2. 污水缓冲罐停运1.3检查仪表状态1.2检查阀门阀位1.1劳保穿戴1.4检查隔离盲板状态1.5检查自控系统状态1.6检查通讯系统状态1.7检查火气系统状态2.1关闭污水缓冲罐进口闸阀2.3停用仪表2.2关闭污水缓冲罐进口闸阀工作危害分析(JHA)记录表单位:普光集气总站工作/任务: 1、操作前准备检查区域/工艺过程:集气总站/污水缓冲罐操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查

36、操作规程员工胜任程度安全措施1.1劳保穿戴未按规定穿戴劳保不符合油田规章制度及操作规程要求11111122正确穿戴劳保1.2检查阀门阀位阀门状态不正确,在流程倒换过程中易损坏设备,发生硫化氢泄漏;使人员中毒。人员死亡不符合油田规章制度及操作规程要求11111155仔细检查阀门状态1.3检查仪表状态压力表、温度、液位计等仪表工作不正常,造成火炬污水缓冲罐憋压,当压力超过设备所承受压力时造成崩罐,导致大量高含硫污水及H2S气体外溢。人员死亡财产损失8万元211212510严格检查各仪表状态1.4检查隔离盲板状态污水缓冲罐冲沙进口、出口未加装隔离盲板或盲板紧固不到位,导致高含硫污水外溢。人员死亡不符

37、合行业标准要求211112510检查确认盲板隔离1.5检查自控系统状态自控系统未投用或存在故障,自动加热功能失灵、污水缓冲罐罐底泵操作失灵,导致大量污水溢出,进入净化厂,造成净化厂设备损坏。财产损失8万元211112510检查确认自控系统正常1.6检查通讯系统状态站场广播对讲系统故障财产损失1万元11111133检查确认通讯系统及视频监控系统正常工业电视监控系统故障财产损失1万元111111331.7检查火气系统状态硫化氢、可燃气体检测数据不准确不符合行业标准要求11111133检查确认火气系统正常工作危害分析(JHA)记录表单位:普光集气总站工作/任务: 2、污水缓冲罐停运区域/工艺过程:集

38、气总站/污水缓冲罐操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施2.1关闭污水缓冲罐进口闸阀阀门操作过程中用力过猛导致阀门损坏不符合油田规章制度及操作规程要求财产损失1万元21121224按操作规程缓慢操作2.2关闭污水缓冲罐出口阀门阀门操作过程中用力过猛导致阀门损坏不符合油田规章制度及操作规程要求财产损失1万元21121224按操作规程缓慢操作2.3停用仪表长时间不用,没有停用仪表不符合油田规章制度及操作规程要求22121224按操作规程正确操作30污水缓冲罐投运运操作流程图1.操作前准备检查2.污水

39、缓冲罐投运1.3检查仪表状态1.2检查阀门阀位1.1劳保穿戴1.4检查隔离盲板状态1.5检查自控系统状态1.6检查通讯系统状态1.7检查火气系统状态2.3验漏(初次投运和检修后投运时)2.2打开污水缓冲罐进口闸阀2.1打开污水缓冲罐出口球阀工作危害分析(JHA)记录表单位:普光集气总站工作/任务: 1、操作前准备检查区域/工艺过程:集气总站/污水缓冲罐操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施1.1劳保穿戴未按规定穿戴劳保不符合油田规章制度及操作规程要求11111122正确穿戴劳保1.2检查阀门阀位

40、阀门状态不正确,在流程倒换过程中易损坏设备,发生硫化氢泄漏;使人员中毒。人员死亡不符合油田规章制度及操作规程要求111111551.3检查仪表状态压力表、温度、液位计等仪表工作不正常,造成火炬污水缓冲罐憋压,当压力超过设备所承受压力时造成崩罐,导致大量高含硫污水及H2S气体外溢。人员死亡财产损失8万元2112125101.4检查隔离盲板状态污水缓冲罐冲沙进口、出口未加装隔离盲板或盲板紧固不到位,导致高含硫污水外溢。人员死亡不符合行业标准要求2111125101.5检查自控系统状态自控系统未投用或存在故障,自动加热功能失灵、污水缓冲罐罐底泵操作失灵,导致大量污水溢出,进入净化厂,造成净化厂设备损

41、坏。财产损失8万元2111125101.6检查通讯系统状态站场广播对讲系统故障财产损失1万元11111133工业电视监控系统故障财产损失1万元111111331.7检查火气系统状态硫化氢、可燃气体检测数据不准确不符合行业标准要求11111133工作危害分析(JHA)记录表单位:普光集气总站工作/任务: 2、污水缓冲罐投运区域/工艺过程:集气总站/污水缓冲罐操作流程图序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施2.1打开污水缓冲罐出口阀门阀门操作过程中用力过猛,未做到缓慢平稳操作,造成阀门损坏不符合油田规章制度及

42、操作规程要求财产损失1万元211212242.2打开污水缓冲罐进口闸阀开关阀门用力过猛,未做到缓慢平稳操作,造成阀门损坏不符合油田规章制度及操作规程要求财产损失1万元211212242.3打开污水缓冲罐进口盐酸加注阀门开关阀门用力过猛,未做到缓慢平稳操作,造成阀门损坏不符合油田规章制度及操作规程要求财产损失1万元21121224盐酸加注过多,腐蚀管线、阀门人员伤害、环境污染不符合油田规章制度及操作规程要求21131326盐酸加注过少,不利于后期污水气提不符合油田规章制度及操作规程要求211313262.4验漏(初次投运和检修后投运时)验漏的过程中没有戴好空呼面罩,遇硫化氢泄漏很容易导致人员中毒

43、人员死亡不符合油田规章制度及操作规程要求211212510有泄漏点没有检查到,没能及时处理导致泄漏量增大人员死亡不符合行业标准要求21121251031污水缓冲罐冲砂流程图1.操作前准备检查2. 污水缓冲罐停运1.3检查仪表状态1.2检查阀门阀位1.1劳保穿戴1.4检查隔离盲板状态1.5检查自控系统状态1.6检查通讯系统状态1.7检查火气系统状态2.1关闭污水缓冲罐进口闸阀2.3停用仪表2.2关闭污水缓冲罐进口闸阀2. 污水缓冲罐冲砂2.1打罐顶放空球阀2.3连接污水冲砂流程2.2打开排污球阀和闸阀2.4充水2.5冲砂工作危害分析(JHA)记录表单位:普光集气总站工作/任务: 1、操作前准备检

44、查区域/工艺过程:集气总站/污水缓冲罐操冲砂序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施1.1劳保穿戴未按规定穿戴劳保不符合油田规章制度及操作规程要求111111221.2检查阀门阀位阀门状态不正确,在流程倒换过程中易损坏设备,发生硫化氢泄漏;使人员中毒。人员死亡不符合油田规章制度及操作规程要求111111551.3检查仪表状态压力表、温度、液位计等仪表工作不正常,造成火炬污水缓冲罐憋压,当压力超过设备所承受压力时造成崩罐,导致大量高含硫污水及H2S气体外溢。人员死亡财产损失8万元2112125101.4检查隔

45、离盲板状态污水缓冲罐冲沙进口、出口未加装隔离盲板或盲板紧固不到位,导致高含硫污水外溢。人员死亡不符合行业标准要求2111125101.5检查自控系统状态自控系统未投用或存在故障,污水缓冲罐罐底泵操作失灵,导致大量污水溢出,进入净化厂,造成净化厂设备损坏。财产损失8万元2111125101.6检查通讯系统状态站场广播对讲系统故障财产损失1万元11111133工业电视监控系统故障财产损失1万元111111331.7检查火气系统状态硫化氢、可燃气体检测数据不准确不符合行业标准要求11111133工作危害分析(JHA)记录表单位:普光集气总站工作/任务:2、缓冲罐冲砂区域/工艺过程:集气总站/缓冲罐冲

46、砂序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施2.1缓冲罐放空没有完全放空,导致冲砂过程中出现H2S泄漏、中毒事件发生人员死亡不符合油田规章制度及操作规程要求2112125102.2打开排污流程阀门操作过程中用力过猛,未做到缓慢平稳操作,造成阀门损坏不符合油田规章制度及操作规程要求财产损失1万元211212242.3连接污水冲砂流程流程密封不严,导致含硫污水泄漏人员死亡不符合油田规章制度及操作规程要求2112125102.4充水阀门开度过小,导致玻璃钢管线憋压,很容易把玻璃钢管线崩开,含硫污水外流人员死亡不符合

47、油田规章制度及操作规程要求2112125102.5冲砂在冲沙时,分离器的液位控制过高或过低都会影响冲沙的效果,甚至达不到冲沙的效果不符合油田规章制度及操作规程要求1112122432、缓冲罐氮气置换安全技术操作流程图1.操作前准备检查2.置换操作1.3检查仪表状态1.2检查阀门阀位1.1劳保穿戴1.4检查隔离盲板状态1.5检查自控系统状态1.6检查通讯系统状态1.7检查火气系统状态2.5打开污水缓冲罐手动放空球阀,放空罐内压力至0.1Mpa2.4关放空污水缓冲罐压力达到0.4MPa时关闭氮气吹扫进口闸阀2.1打开污水缓冲罐放空球阀2.2放空完毕后关闭放空球阀2.3打开氮气吹扫球阀和闸阀2.6重

48、复操作步骤2.4至2.5,直至检测合格工作危害分析(JHA)记录表单位:普光集气总站工作/任务: 1、操作前准备检查区域/工艺过程:集气总站/污水缓冲罐氮气置换序号工作步骤危害或潜在事件主要后果危害发生的可能性LS风险度R建议改正/控制措施危害发生频率安全检查操作规程员工胜任程度安全措施1.1劳保穿戴未按规定穿戴劳保不符合油田规章制度及操作规程要求111111221.2检查阀门阀位阀门状态不正确,在流程倒换过程中易损坏设备,发生硫化氢泄漏;使人员中毒。人员死亡不符合油田规章制度及操作规程要求111111551.3检查仪表状态压力表、温度、液位计等仪表工作不正常,造成火炬污水缓冲罐憋压,当压力超过设备所承受压力时造成崩罐,导致大量高含硫污水及H2S气体外溢。人员死亡财产损失8万元2112125101.4检查隔离盲板状态污水缓冲罐冲沙进口、出口未加装隔离盲板或盲板紧固不到位,导致高含硫污水外溢。人员死亡不符合行业标准要求2111125101.5检查自控系统状态自控系统未投用或存在故障,自动加热功能失灵、污水缓冲罐罐底泵操作失灵,导致大量污水溢出,进入净化厂,造成净化厂设备损坏。财产损失8万元2111125101.6检查通讯系统状态站场广播对讲系统故障财产损失

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。