降低连杆裂解工艺废品率的探索和实践

降低连杆裂解工艺废品率的探索和实践

《降低连杆裂解工艺废品率的探索和实践》由会员分享,可在线阅读,更多相关《降低连杆裂解工艺废品率的探索和实践(6页珍藏版)》请在装配图网上搜索。

1、图 1裂解装置原理图2012 年第 3 期 第 18 卷(总第 140 期)Design & Manufacture of Diesel Enginedoi: 10.3969/j.issn.1671- 0614.2012.03.010降低连杆裂解工艺废品率的探索和实践郭水明(上海大众汽车有限公司,上海 201805)摘要介绍了连杆裂解技术在大批量生产应用中的一些经验,探究了连杆激光加工裂解工艺的一些技术细节,对解决连杆爆口、错位、变形、夹渣等问题给出了具体的方法和建议。关键词:连杆裂解激光加工爆口Research and Practice of Reducing Scrap Rate in C

2、rackingProcess of Connecting RodGuo Shuiming(Shanghai Volkswagen Automotive Co., Ltd., Shanghai 201805, China)Abstract: Some experience of applying cracking technology of connecting rod in mass production is , introduced. Some technical details of the cracking process of connecting rod is studied, a

3、nd then proposals and methods are given of dealing with the problems of separated surface, mismatch, deformation and slag in the assemble of connecting rod.Key words: cracking of the connecting rod, laser processing, separated surface1前言连杆是发动机上的关键零件,在高频率疲劳载荷下工作,对强度有较高的要求,对其制造方法及技术,国内外都给予了极大的关注,连杆裂解

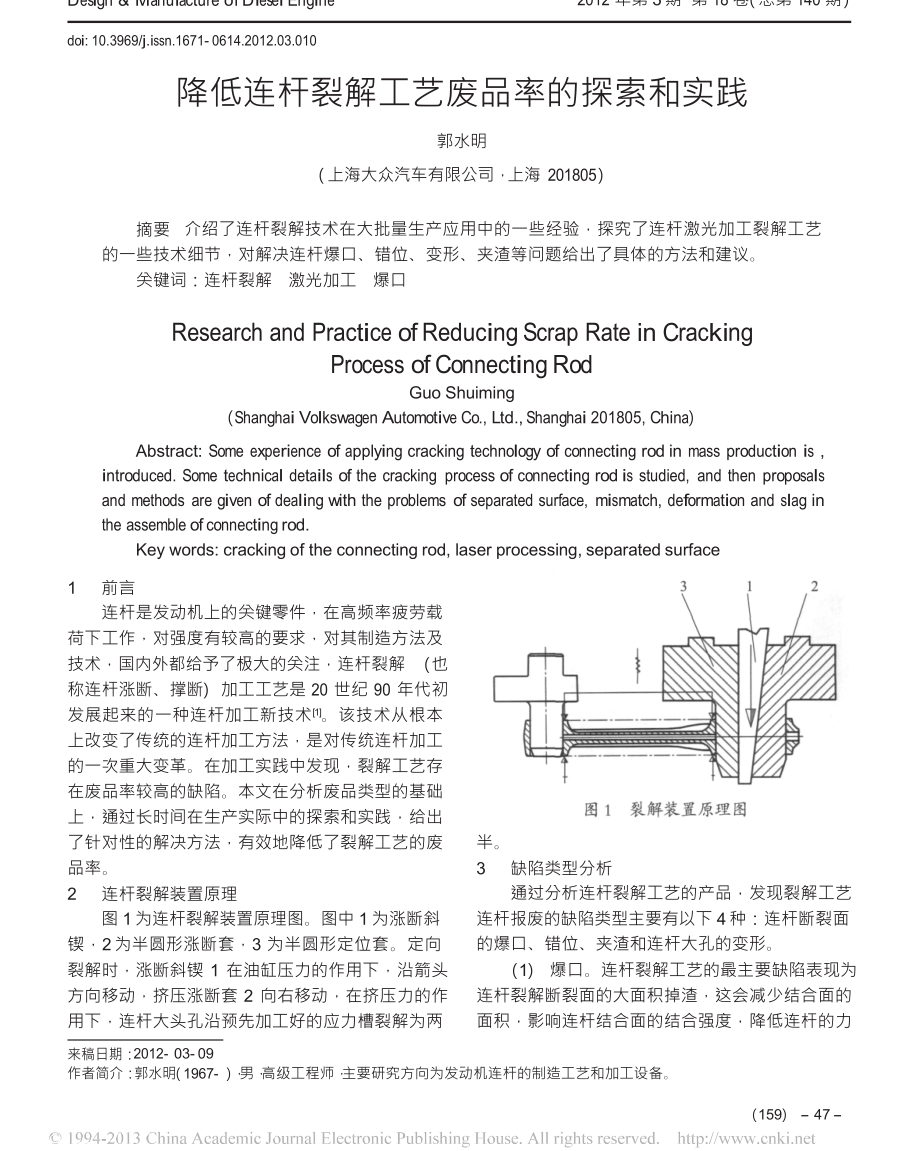

4、(也 称连杆涨断、撑断) 加工工艺是 20 世纪 90 年代初 发展起来的一种连杆加工新技术1。该技术从根本 上改变了传统的连杆加工方法,是对传统连杆加工 的一次重大变革。在加工实践中发现,裂解工艺存 在废品率较高的缺陷。本文在分析废品类型的基础 上,通过长时间在生产实际中的探索和实践,给出 了针对性的解决方法,有效地降低了裂解工艺的废 品率。半。3缺陷类型分析通过分析连杆裂解工艺的产品,发现裂解工艺2连杆裂解装置原理图 1 为连杆裂解装置原理图。图中 1 为涨断斜连杆报废的缺陷类型主要有以下 4 种:连杆断裂面的爆口、错位、夹渣和连杆大孔的变形。(1) 爆口。连杆裂解工艺的最主要缺陷表现为

5、连杆裂解断裂面的大面积掉渣,这会减少结合面的 面积,影响连杆结合面的结合强度,降低连杆的力锲,2 为半圆形涨断套,3 为半圆形定位套。定向裂解时,涨断斜锲 1 在油缸压力的作用下,沿箭头 方向移动,挤压涨断套 2 向右移动,在挤压力的作 用下,连杆大头孔沿预先加工好的应力槽裂解为两来稿日期:2012- 03- 09作者简介:郭水明(1967- ),男,高级工程师,主要研究方向为发动机连杆的制造工艺和加工设备。(159) - 47 -图 2连杆裂解断裂面的爆口缺陷图 3杆身和盖结缝处有明显的错位痕迹图 4结合面处有金属颗粒图 5连杆大孔变形的测量情况学性能。生产中规定爆口面积超过 32.5 mm

6、2,即为废品,参见图 2。图中左侧 2 根连杆爆口面积大 于 32.5 mm2 为废品,右侧 2 根连杆爆口面积小 于 32.5 mm2 为合格品。(2) 错位。连杆杆身和盖的结合 面 有 明 显 错 位,侧向错位大于 0.02 mm, 径 向 错 位 大 于 0.03 mm,即为废品,如图 3 所示。(3) 夹渣。连杆杆身和盖结合面之间夹有裂解 表面掉落的金属颗粒,这会导致结合面失去结合 力,见图 4 中箭头所指处。(4) 大孔变形。涨断后,重新装配好的连杆大 孔,沿杆身方向变形过大,导致后续连杆大头孔精 镗工序出现镗孔黑疤而报废,或者在发动机装配环 节再次拆装时,沿杆身方向变形过大而报废,

7、见图5。造成这 4 种缺陷的原因主要集中在连杆毛坯、应力槽加工、夹具定位、设备等 4 个方面。以下分 别介绍了这 4 个方面对连杆裂解报废缺陷的影响和 解决方法。4 缺陷的影响因素和解决方法4.1 连杆毛坯的影响和解决方法裂解加工对毛坯材料有较高要求2,上海大众公司 EA113 发动机连杆毛坯采用添加硫和锰等元素的 C70S6BY 高碳钢,经过锻造加工处理。对材 料中各元素的比例应严格监控,如果比例超差,很 容易发生掉渣、爆口等缺陷;毛坯要经过足够长时- 48 - (160)图 6激光加工示意图表 1爆口和未爆口连杆的材料成分对比表 2经时效处理后连杆的变形量间的时效处理,消除内应力,如毛坯存

8、在内应力,裂解时很容易发生连杆大孔错位、变形等缺陷。在发动机厂刚开始引进裂解技术时,连杆爆口 率居高不下。通过对爆口连杆和未爆口连杆的材料 成分进行分析,发现爆口连杆存在元素含量超标的 情况。表 1 为部分元素的对比结果。满足上述变形量要求的连杆毛坯不会对大孔变形造成不良影响,没有经过足够长时效处理、没有 有效消除内应力的连杆,切开时变形量一般要大于0.5 mm。在严格控制毛坯质量、消除内应力的情况 下,连杆大孔变形可完全控制在公差范围之内,连 杆大孔精镗不会出现镗孔黑疤。4.2 应力槽的影响和解决方法图 6 为激光加工应力槽示意图。激光枪可以是单头也可以是双头。单头激光枪需来回摆动,连杆 不

9、动;双头枪连杆动,枪不动。应力槽的加工质量直接影响到连杆裂解时爆口 的多少。为减少裂解时所需的涨断力,理论上割槽 深度尽可能的深,但因镗孔余量的限制,割槽深度 不能太深,但槽太浅,连杆涨断时会爆口,所以激 光割槽深度一般应控制在 0.5 mm 之内。在投产后不久,排除连杆毛坯因素,连杆涨断 的爆口发生率还是保持在较高的水平,基本在 3%4%之间徘徊。经过一段时间的观察和分析,发现 其主要原因是应力槽的加工质量没有得到有效的保 证。为了保证应力槽的加工质量,采取了 4 项改进上表中,连杆 1 没有出现爆口,连杆 24 均出现爆口,且爆口连杆均有元素超标。未爆口连杆的 化学成分在有效范围之内,而爆

10、口连杆的成分则有 一 定 偏 差 , C、Mn、S 元 素的含量超出了有效范 围。这 3 种元素对爆口影响最大,其含量的增加均 增大了材料的脆性,是造成爆口的一个重要原因。 经过严格控制连杆毛坯的化学元素成分,爆口率由4.02%降低到 3.14%。影响连杆毛坯的另一个因素是,若连杆毛坯内 应力没有完全消除,则裂解后,就会发生严重的连 杆大孔变形,导致废品。为了避免连杆毛坯内部应 力对变形的影响,抽取若干连杆毛坯,沿与连杆中 心线垂直的连杆大孔直径方向,用线切割方法切 开,测量变形量,经过足够长时效处理的连杆发生 的变形量见表 2。(161) - 49 -表 3激光参数范围表图 7焦点落在不同位

11、置时的激光割槽深度措施:加强对激光割槽的监控、调整激光参数、调整焦点位置、保证保护气压力。4.2.1 对激光割槽监控 为了有效监控激光割槽的效果,生产现场专门配置了专用的电子显微镜,以辅助激光枪的调整。 每次调整激光参数后,试验加工 2 至 3 根连杆,观 察激光调整后的割槽效果。激光割槽深度一般应控 制在 0.5 mm 之内。两边槽深越对称越好,两边槽 的深度偏差应控制在 0.1 mm 之内,这样基本可以 避免单边断裂和爆口。要达到上述指标,需要对激光喷嘴和连杆大孔 内壁之间的距离做调节。割槽时,激光喷嘴和加工 面的距离应保持在 0.5 mm 左右,两边的距离误差 应控制在 0.05 mm

12、之内,这样两边的割槽深度才能 基本一致。应力槽割线的位置在沿大、小头孔中心线连线 方向的偏移量要加以控制,往杆身方向的偏移量不 大于 0.3 mm,往盖侧的偏移量不大于 0.7 mm,割 线位置落在此范围内,可有效控制大孔变形。4.2.2 激光参数的选择 上海大众发动机厂采用的是德国 ALFING 公司涨断专机,使用 TRUMPF 公司的 HL 62P 激光器。 激光束在工件表面的聚焦直径、切割速度、脉冲功 率、脉冲时间这 4 个加工参数,对裂解槽深度、宽 度、脉冲打孔连续性、裂解槽尖角处圆角半径有直 接显著的影响。要达到良好的割槽效果,各激光参 数的选择,需要根据加工时的实际情况作一定的调

13、整。使用 YAG 激光源的 HL 62P 激光器,其各项性能参数允许的调整范围及最终选择的激光参数见表33。在这样的参数条件下,可以得到较好的割槽效 果,从而保证割槽深度达到 0.5 mm。4.2.3 焦点位置的选择除了激光参数的设定,激光焦点离切割表面的 距离也需要仔细调整,一般以焦点刚好落在被切割 零件表面为好。若焦点在零件表面上方或在零件表 面下方,都会引起槽孔变浅变细。图 7 给出了激光 焦点位于不同位置时激光割槽的效果。根据实际加工试验,图 7 (a)和 (c)所 示 焦 点 位 置,都需要更大的涨断力,并且更容易发生爆口和 大孔变形;图 7(b)所示焦点位置,是比较理想的焦 点位置

14、。4.2.4 保护气压力设定 要达到理想的割槽效果,保护气体压力的设定同样重要。吹气压力基本上要达到 1 000 kPa,否- 50 - (162)图 8磨损的平面定位夹具图 9磨损的 L 型定位夹具则,熔化的金属液体不能被有效吹净,冷却后,会形成马氏体凝结块,严重影响割槽质量,会导致连 杆不易涨断和易撕裂掉渣。保护气体压力不足,也容易导致金属雾气通过 激光喷嘴孔,粘附到防护镜片上,影响激光通过, 同样会导致割槽失败。为防止吹散的金属液四溅到 周围,以及蒸发的金属雾气粘附到防护镜片上,割 槽工位还设置了专门的吸气装置。吸气装置的吸气 量应大于吹气量,以保证吸走气雾和飞溅的金属液。通过调整合适的

15、激光参数、焦点位置、保持足 够保护气压力,再借助于电子显微镜对割槽深度位 置等进行监控,有效地保证了应力槽的加工质量, 连杆涨断时爆口的发生率大幅度降低。目前,已可 以保持在 0.6%的较低水平。4.3 盖和杆身错位解决方法裂解后的杆身和盖,因后续加工的需要,要用螺栓按一定扭矩装配在一起。在实际加工中,会发 生杆身和盖的结合面错位,这会导致连杆涨断面不 能精确啮合,影响连杆性能,导致出现废品。4.3.1 定期检查更换夹具 经过仔细的观察和比较发现,加工时由于杆身和盖所受的压紧力不一样,杆身被压块紧紧压住, 而盖不受压力,可以前后移动,如果定位夹具的定 位面磨损严重,导致盖和杆身的夹具定位面有落

16、 差。当落差达到 0.05 mm 以上时,杆身和盖的上下 错位的现象会很严重,发生的比例可达 80%以上, 会严重影响生产。用于连杆大孔内定位的 L 型夹具 磨损也是不均匀的,拧紧螺栓时,杆身是不动的, 盖在移动,与盖接触的一侧夹具磨损比较快。当加 工数量达到 90 万根连杆后,L 型夹具磨损已相当 严重,会出现盖和杆身的左右错位。为避免这种错 位现象,定位夹具要及时更换。一般每半年要更换 一次,进口夹具的更换时间可延长到一年,甚至 2 年。此外,要严格控制好国产夹具的加工精度和硬 度,杆身和盖夹具定位面之间的上下偏差应控制在0.01 mm 之内,L 型夹具两圆弧定位面之间的落差 应 控 制

17、在 0.01 mm 之内,夹具硬度应达到 HRC602。通过严格控制定位夹具的加工质量和定期检查 更换夹具,彻底解决了盖和杆身错位的问题。4.3.2 定位夹具的保养因激光熔化金属后,金属气雾凝 结 在 夹 具 体 上,会造成连杆定位偏斜,引起激光割槽深浅不 一,质量下降,甚至导致激光喷嘴和连杆的碰撞,撞毁喷嘴和激光枪,因此,必须定期对夹具进行清理。根据大批量生产积累的经验,一般同一个夹具 加工 500 至 600 根连杆后,就要对夹具做清理,清 除上面的熔渣凝结块。在制订和执行这个标准之 前,由于对夹具溶渣清理不及时,每年要发生 12 次激光枪头的碰撞事故,造成较长时间的停机,以 及备件损失。

18、4.4 夹渣问题解决方法连杆裂解后,在连杆涨断面会留下少量的细小颗粒,会对后续的装配造成不良影响。若颗粒进入 油道和轴承间隙,还会引起发动机轴瓦拉毛,影响 发动机的使用寿命,引发严重的质量问题。必须采 取相应的措施,除去涨断面殘留的颗粒状碎屑。比 较可行的方法是增加吹气装置、吸气装置和振动装 置 。吹气压力一般在 500 kPa 以上,对着断裂面 吹,吹气角度最好是 45;为防止吹落碎屑飞溅, 吸气装置的吸气量应大于吹气量;还有部分的碎屑,则需要依靠振动装置,将杆身和盖结合面上的 碎屑振落下来。在振动过程中,不允许杆身和盖的(163) - 51 -图 13应用机械挺杆后的机油压力曲线图 14优

19、化方案机油压力曲线涨断面有接触,以免破坏结合面的状态。在早期,发动机制造厂家还没有认识到这个问题的严重性, 设备一般不带振动装置,近期的设备都带有振动装 置。在连杆爆口得到较好控制的情况下,带有吸气 装置和振动装置的设备,已能较好地解决夹渣问题。0.6%,显著地降低了发动机的制造成本,提升了发动机的制造质量。参考文献Becker L T. Method of Cracking a Connecting RodP: US, 5,274,919P/OL. 1994- 01- 04. http:/patft.uspto. gov/netacgi/nph- Parser?Sect2=PTO1&Sect

20、2= HITOFF&p=1&u=/netahtml/PTO/search- bool. html&r=1&f=G&l=50&d=PALL&RefSrch=yes&Query=PN/5274919.Robat D. Steels for Connecting Rod Forgings with Optimum SplittabilityC. 16th International Forging Congress, Beijing, 1999.Manual of Laser Device HL 62P. Edition: November1996.15结论连杆裂解加工工艺,加工废品的类型主要有 4

21、种:连杆断裂面的爆口、错位、夹渣和连杆大孔的变形,造成这 4 种类型废品的原因,与连杆毛坯、 应力槽加工、定位夹具、设备等方面有关。通过对 上述几个方面的分析研究和试验,采取了相应的措 施,通过控制毛坯质量、改善应力槽加工、保证夹 具加工精度、定期更换夹具、改进设备装置等方 法,通过长期的实践检验,有效降低了工废。连杆 裂解加工工艺的废品率从开始的 4%降低到目前的23(上接第 40 页)(2) 对发动机润滑系统的改进能够改善机油供应的分配矛盾。经过润滑系统的重新匹配试验,取 得了良好的结果,在最小的代价下同时满足 VCT 装置和缸盖对机油的需求。(3) 在顶置凸轮轴发动机上较小的改进代价,

22、引入 VCT 装置。通过重新匹配润滑系统等改善工 作和试验,顺利得到了一款动力性能、经济性及排 放性能,包括平顺性大大提高的改进款发动机,满 足市场需求。(4) 该改进和匹配过程可为其他 发 动 机 引 入 VCT 系统,在润滑系统的改善工作方面提供参考, 以期能节省大量的时间和费用。参考文献王立彪,何邦全,谢辉等发动机可变气门技术的研究进展,天津大学内燃机燃科学国家重点实 验室。12 董敬,庄志,常思勤汽车拖拉机发动机M北京:机械工业出版社,19993 林秉华最新汽车设计实用手册M黑龙江: 黑龙江人民出版社,20054 童宝宏,桂长林,陈华等发动机润滑系的研究 与进展J车用发动机,2007 (4) 5 谈建,童宝宏发动机润滑系统典型组成部件工 作性能的试验研究J小型内燃机与摩托车,2006 (12) - 52 - (164)

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。