富氧底吹炼铅技术的工业实践

富氧底吹炼铅技术的工业实践

《富氧底吹炼铅技术的工业实践》由会员分享,可在线阅读,更多相关《富氧底吹炼铅技术的工业实践(5页珍藏版)》请在装配图网上搜索。

1、doi:10.3969/j.issn.1007-7545.2013.12.002富氧底吹炼铅技术的工业实践安剑刚(广西苍梧县有色金属冶炼有限公司,广西梧州 543100)摘要:对某公司富氧底吹炼铅工业试生产情况进行了介绍。试生产表明,控制渣温在1 0001 150 ,保持合适的氧料比、铅坝高度和渣坝高度有利于提高一次沉铅率;采取混合料制粒措施有利于降低烟尘率;稳定底吹炉下料量、加强底吹炉生产的连续平稳性,有利于提高氧枪使用寿命。并对生产系统中常见设备的运行故障进行了分析,并提出了解决措施。关键词:富氧底吹;铅冶炼;烟尘率;氧枪寿命;生产实践中图分类号:TF812文献标志码:A文章编号:1007

2、-7545(2013)12-0000-00Plant Practice of Oxygen Enrichment Bottom Blowing Process for Lead SmeltingAN Jian-gang(Guangxi Cangwu County nonferrous metal smelting Co., Ltd, Wuzhou 543100, Guangxi, China)Abstracts: The plant practice of oxygen enrichment bottom blowing process for lead smelting was introd

3、uced. The plant practice shows that the primary lead recovery rate is improved when slag temperature is 1 0001 150 with proper ratio of oxygen to raw material, proper height of lead dam and slag dam. Mixture granulation decreases of dust rate, in addition, stable feeding and continuous and stationar

4、y producing from bottom blowing furnace help to improve oxygen lance life. The operation troubles to occur in equipments are analyzed and the countermeasures are put forward.Key words: oxygen enrichment bottom blowing; lead smelting; dust rate; oxygen lance life; plant practice随着环境要求的不断提高,直接炼铅工艺逐渐取代

5、了硫化铅精矿烧结、熔炼的传统工艺1-2。直接炼铅分为熔池熔炼和闪速熔炼两种3,富氧底吹炼铅工艺作为熔池熔炼炼铅方法,具有环境污染低、金属回收率高、能耗低、自动化程度高等特点4-10。某公司是目前广西首家采用富氧底吹炼铅工艺技术的铅冶炼企业,生产线于2009年9月开工建设,设计规模年产电铅6万t、硫酸6万t、白银约185 t,同时综合回收金、银、铜、锌、铋、锑等有价金属。2011年8月底吹炉试机生产运行至今,各项技术指标先后达到设计指标。本文对试生产过程中的主要工艺参数对生产的影响进行介绍,同时对常见设备故障提出了解决措施。1 试生产情况2011年6月28日,氧气底吹炉点火烘炉,开机前对配料系统

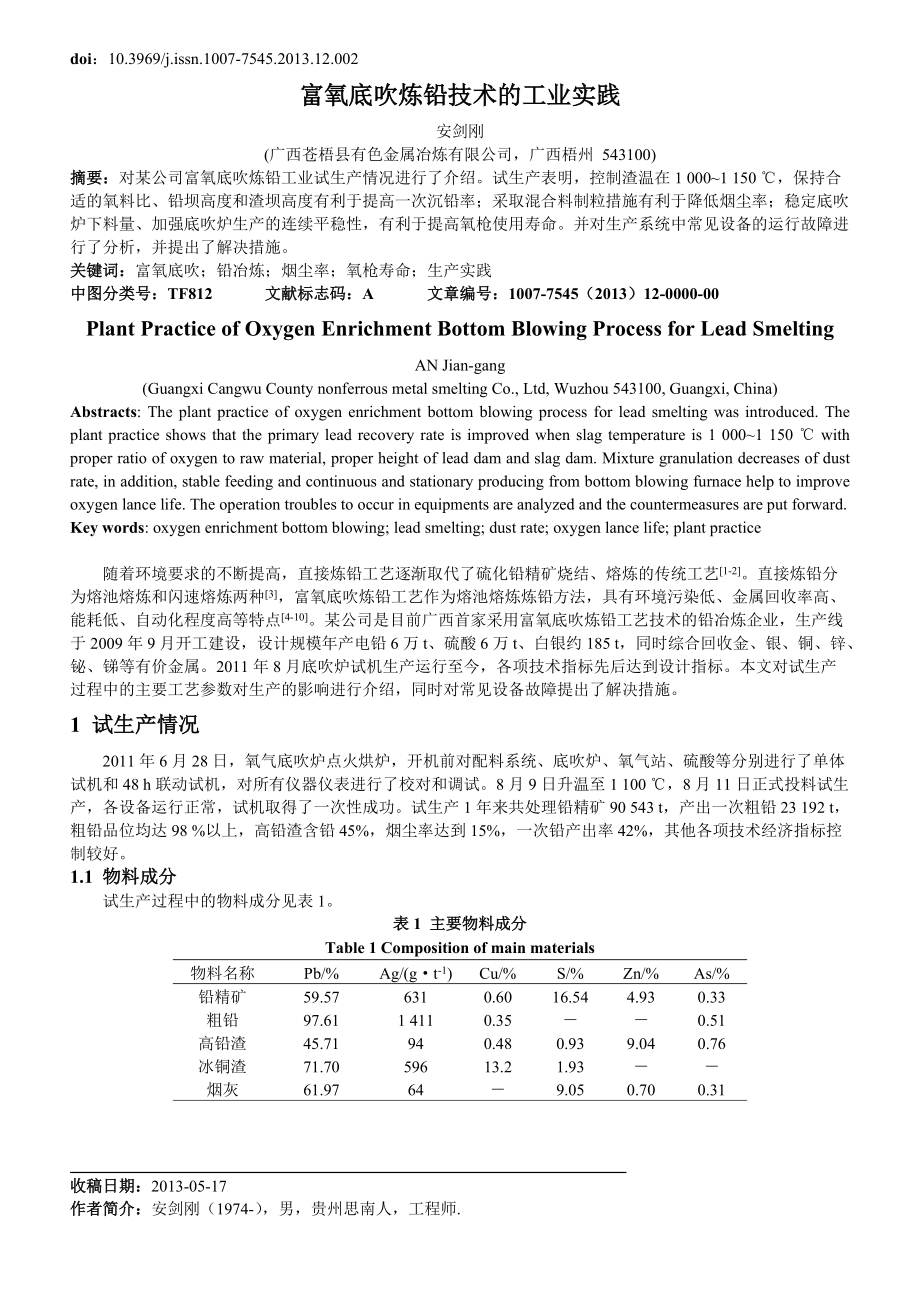

6、、底吹炉、氧气站、硫酸等分别进行了单体试机和48 h联动试机,对所有仪器仪表进行了校对和调试。8月9日升温至1 100 ,8月11日正式投料试生产,各设备运行正常,试机取得了一次性成功。试生产1年来共处理铅精矿90 543 t,产出一次粗铅23 192 t,粗铅品位均达98 %以上,高铅渣含铅45%,烟尘率达到15%,一次铅产出率42%,其他各项技术经济指标控制较好。1.1 物料成分试生产过程中的物料成分见表1。表1 主要物料成分Table 1 Composition of main materials物料名称Pb/%Ag/(gt-1)Cu/%S/%Zn/%As/%铅精矿59.576310.6

7、016.544.930.33粗铅97.611 4110.350.51高铅渣45.71940.480.939.040.76冰铜渣71.7059613.21.93烟灰61.97649.050.700.31收稿日期:2013-05-17作者简介:安剑刚(1974-),男,贵州思南人,工程师.1.2 主要工艺参数试生产过程中的主要工艺参数:Fe/SiO2=1.21.6、CaO/SiO2=0.40.6、氧料比95120 m3/t、处理量24 t/h、入炉物料粒度为615 mm占80%、氮气压力1.01.2 MPa、熔炼温度9501 150 、铅坝高度580 mm、渣坝高度1 100 mm、铅层厚度250

8、 mm、锅炉运行压力3.03.5 MPa、锅炉出口温度400430 、烟气量13 000 m3/h、电收尘进口温度400 。1.3 粗铅综合能耗每吨粗铅综合能耗国家标准值为460 kgce,试产期间实际平均值为327.1 kgce,达到同行先进水平。试产期间部分技术经济指标(一次沉铅率、烟尘率、粗铅综合能耗)见表2。表2 部分技术经济指标Table 2 Some technical and economical index时间一次沉铅率/%烟尘率/%每吨粗铅综合能耗/kgce2011年8月49.618.0364.89月40.116.6318.810月35.918.9371.711月43.716

9、.6214.812月40.225.5275.82012年1月39.214.5384.82月40.213.1351.33月42.014.8297.14月52.28.8361.45月47.412.1330.5平均43.115.9327.12 主要工艺技术参数对生产的影响2.1 渣温、氧料比、铅坝高度对一次沉铅率的影响一次沉铅率是指底吹炉熔炼过程一次粗铅的产出率,是富氧底吹炼的关键技术指标之一。正常生产时的渣温为1 0001 150 。从热力学角度来看,这样的温度能满足液体铅的生成;从动力学的角度来看,在炉内高温度和强搅拌状态下,高铅渣的黏度降低,流动性增大,有利于渣铅的沉降分离。因此,较高的温度有

10、利于提高一次沉铅率。氧料比是底吹炉生产的一项非常重要的控制参数,对一次沉铅率影响很大。控制过高会使大量的金属铅氧化进入渣中,无疑会导致渣含铅的升高,同时又会使更多的FeO氧化成高熔点、对生产有害的Fe3O4;控制过低会造成炉内热收入不够、渣流动性差,渣铅分离不好,而导致渣含金属铅上升。从理论上来说,氧料比是应该通过计算来确定的,但由于在我们的生产过程中,原料成分的不稳定及氧气计量的不准确,通过理论计算出来的氧料比不能指导生产,所以应该根据放渣时高铅渣的流动性来确定氧料比,渣过稀时减小氧料比,过黏时增加氧料比。同时,合理的铅坝高度是减少渣中金属铅、提高一次沉铅率的重要措施。根据生产实践经验,一般

11、控制铅坝高度在580 mm、渣坝高度在1 100 mm较为合适。试产期间一次沉铅率平均达到43.11%,达到了业内的先进水平。2.2 物料粒度对烟尘率的影响烟尘率是熔炼过程需重点关注的指标之一,烟尘率的高低影响着熔炼工序的金属直收率和制酸系统的产品质量。原烟尘率设计值为15%,实际试生产平均达到18%。在试产初期,由于操作技术不熟练,烟尘率偏高,经过几个月的摸索后,通过加强入炉混合料制粒效果,控制好工艺参数,烟尘率逐步降低,基本达到设计值,2012年后基本控制在15%(表2)。2.3 氧枪使用寿命的影响因素2011年底吹炉试产4个半月。其中因停电无氮气保护致使氧枪堵塞6支。其余氧枪为正常烧损后

12、更换,平均使用寿命18天。影响使用寿命的原因有:原有氧枪材质耐高温性较差、氧枪同心度差,安装使用后易漏氮气;氧枪流量大、压力小,正常使用下易加剧损耗。2012年至今,氧枪正常使用寿命28天以上,最长使用时间40天,基本达到了行业先进水平。采取措施:稳定了底吹炉下料量,氧枪使用连续平稳,使用压力变化小;更换采购优质氧枪;严格控制底吹炉生产连续平稳,氧枪使用环境无较大变化;增加压缩空气接入氮气管路,预防氧气站故障时造成氧枪堵塞影响寿命。3 常见故障分析及对策措施3.1 配料系统配料系统由配料仓、申克称、运输皮带、圆筒制粒机及烟灰返回系统组成。试机过程中常见故障有:因精矿混有编织袋以及有结块现象导致

13、料仓堵塞、精矿料仓的棒条阀漏料卡料严重、配料皮带跑偏、圆筒制粒机制粒效果不好等。通过加强人工清理、取消棒条阀、增加螺杆拉码调节皮带张紧装置以及圆筒制粒水量自动控制装置,有效解决了以上问题。3.2 富氧底吹炉富氧底吹炉为3.8 m11 m长圆筒型卧式转炉,内衬铬镁砖,设有加料口、排烟口、放渣口、放铅口,底部装有氧枪,氧枪及其套砖可以更换,端墙燃油烧嘴供开炉和保温使用。3.2.1 投料口故障投料口常见故障为冒烟和堵塞。主要原因是渣铅过低、渣线过高、负压偏小、入炉物料入炉后剧烈反应,使渣喷溅堵塞投料口。采取措施是调整渣铅、保证负压、及时放渣、定期清理下料炉结。3.2.2 出烟口故障由于烟气高温冲刷及

14、锅炉水质影响,导致出烟口铜水套易烧损。试产过程中,在不到2年的时间内出现了出烟口铜水套烧损,对生产造成了严重的影响,被迫更换。3.2.3 渣口故障渣口放渣过程中经常会遇上渣稀和渣黏的问题。渣黏放不出渣,渣的流动性差。采取措施是调整原料成分,改善渣型,减少投料量、提高氧料比。铸渣机由于维护不到位,紧固螺栓出现松动,链轮磨损,振打器设计不合理,导致铸渣机渣块脱模困难,部分渣块堵塞铸渣机链条,将链条卡死,导致铸渣机脱轨,导致停产。解决措施是更换松动的螺栓和磨损的链轮,调整链条长度以及加大了振打器的配重。3.2.4 铅口故障铅口放铅溜槽烧穿故障。铅口放铅溜槽采用铸钢材质,试产第一个月,由于设计不合理,

15、在夹带着铅冰铜的高温粗铅的侵蚀下,共5次发生了放铅溜槽烧穿,后经改用耐火砖砌筑溜槽,有效解决了放铅溜槽烧穿的问题,溜槽使用寿命延长到半年以上。虹吸口堵死及跑铅渣。由于配料管理混乱,入炉物料品位波动大,底吹炉长时间不产铅,底铅被氧化,铅层过低,渣线过高,底吹炉渣型不好,炉渣熔点高、渣黏,导致底吹炉渣难以放出。采取的措施是加强入炉精矿的配料管理,调整渣铅,严格控制渣线保持适当铅层,出渣后铅井内渣要清理干净,控制好放渣时间。3.3 软化水系统软化水系统主要为底吹炉和烟化炉余热锅炉提供软化水,为鼓风炉汽化水套、电解车间煤气站、氧气站提供除盐水,总消耗量为21.25 m3/h。原有软化水处理站处理量为4

16、0 t/h,采用工艺流程为:原水清水箱清水泵多介质过滤器阳床除二氧化碳器中间水箱中间水泵阴床除盐水箱除盐水泵。采用阴阳床离子交换树脂再生技术生产软化水,需要对树脂进行再生。阴离子树脂采用氢氧化钠再生,阳离子树脂采用盐酸再生。由于设计当初选择的原水水质发生较大变化,产出的软化水无法满足生产的需要。另外,由于软水处理站的问题,导致锅炉运行期间积垢严重,管壁腐蚀较严重,投产以来底吹车间余热锅炉因管壁漏水已进行了多次维修,直接影响了正常生产。解决措施:增设1套200 m3/h的高效混凝+斜板沉淀一体化预处理系统、1套多介质过滤器加活性炭过滤加半自动钠离子软化水装置,和增设1套反渗透膜过滤系统。改造后达

17、到120 t/h的软化水和30 t/h的除盐水量。各车间的冷却水套用水将改用软化水,这也大大地延长了水套的使用寿命。按软化水产出量100 t/h,每年可以节约生产成本87.12万元,投资回收周期为1.5年,同时每年可以减少氢氧化钠碱溶液排放量20 t,减少盐酸溶液排放量30 t,环境效益显著。改造后除盐水达到指标:硬度0 mmol/L、pH(25 ) 8.59.5、SiO20.1 mg/L、电导率(25 )2 S/cm。3.4 余热锅炉系统氧气底吹炉的余热锅炉由上升烟道、辐射室、对流区3部分组成。上升烟道部分与氧气底吹炉相接,上升烟道之间采用膨胀节,锅炉出口与烟道相接。高温烟气出氧气底吹炉后进

18、入锅炉,依次经过上升烟道、辐射冷却室、凝渣管屏以及对流管束。上升烟道、辐射室均由膜式壁结构的受热面组成,上升烟道、锅炉辐射室及对流管束均配有机械锤振打清灰装置和乙炔爆破清灰装置。锅炉系统设计蒸汽量为8.5 t/h,实际运行时一般达到5 t/h左右,主要循环方式为强制循环。试产期间由于软化水系统提供的水质不合格,导致锅炉运行期间积垢严重,管壁腐蚀较严重,先后多次因管壁漏水被迫停机检修,严重影响了底吹炉作业率,对生产造成较大影响和重大的经济损失。3.5 收尘系统在试生产过程中发现,收尘系统前置高温风机设计不合理,叶轮粘烟灰严重,破坏了风机叶轮动平衡,造成风机地脚螺栓断裂及风机基础崩裂,导致底吹炉停

19、机。采取的措施是拆除高温风机的导流筒、转子,将风机壳作为一个烟气通道,依靠硫酸风机将烟气输送到硫酸系统。刮板机腐蚀严重,经常出现断链现象,导致烟气外泄,影响生产。解决措施是在刮板机内衬铸石板以防止链条及盖板腐蚀。电收尘系统因余热锅炉漏水,进口烟气温度过高,超过设计进口温度100 ,致2#电场部分变形;5#电场因漏水致变压器故障,造成5#电场无法送电工作。此外,常常出现电场内积灰,阴阳极距变形,阴极柜架积灰,阴极线折断脱落,石英套管破裂,穿墙套管击穿,气流分布板脱落、堵塞,灰斗堵灰等故障。3.6 制氧系统制氧站设计为4 500 m3/h,主要设备有H5006.2/0.97型离心压缩机、2个空水预

20、冷塔、2个分子筛纯化器、2台制冷膨胀面、精馏系统及附属塔体、ZW型氧氮压缩机等。2011年试生产期间,因本地区限电,离心压缩机多次带负荷停机,导致三、四级高速转子发生喘振,轴向位移偏大,离心压缩机、膨胀机转子轴振动值偏高并超出报警值(低速小齿轮轴振动34 m、高速小齿轮轴振动31 m,最高时达到67.4 m),造成DCS系统报警的情况,引起四级转子叶轮与合金密封摩擦抱死。被迫返回厂家做动平衡检测合格并更换轴密封后,重新安装调试好平稳运行。3.7 硫酸系统硫酸系统设计能力为年产98%硫酸6万t,生产工艺采用绝热蒸发稀酸冷却、两转两吸流程。试生产期间整体运行平稳,尾气含SO2浓度小于200 mg/

21、m3,优于国家标准(400 mg/m3)。试机生产过程中主要故障有SO2鼓风机存在漏气现象、干燥塔的金属丝网捕沫器极易堵塞。主要原因在于SO2鼓风机的选型问题,因迷宫密封存在设计安装缺陷致使密封性能不佳,使得该风机存在漏气现象以及电收尘效率导致降低金属丝网捕沫器出现堵塞情况。采取措施是在SO2鼓风机迷宫密封的外壳处安装油嘴,停机时由油嘴往迷宫密封填充耐高温的二硫化钼锂基润滑脂堵漏,暂时解决了漏气问题。针对金属丝网捕沫器堵塞问题,主要措施是利用底吹炉停机检修间隙,及时进行冲洗金属丝网捕沫器,同时增加1台备件,如有异常即可及时更换,使得停机处置时间由原来的12 h减小到2 h。4 结论1)在富氧底

22、吹炼铅正常生产过程中,控制渣温1 0001 150 、铅坝高度580 mm、渣坝高度1 100 mm,能取得平均43.11%的一次沉铅率,达到了业内的先进水平。2)加强入炉混合料制粒效果,能有效降低烟尘率,试产期间烟尘率基本控制在15%。3)稳定底吹炉下料量,控制底吹炉连续平稳生产,可大幅度提高氧枪使用寿命,从28天提高至40天以上。4)加强生产管理,完善工艺控制,提升装备水平,富氧底吹炼铅工艺技术指标还存在较大的提升空间。参考文献1 彭容秋. 铅冶金M. 长沙:中南大学出版社,2004:65-66.2 王成彦,郜伟,尹飞,等. 国内外铅冶炼技术现状及发展趋势J. 有色金属(冶炼部分),201

23、2(4):1-5.3 王成彦,郜伟,尹飞,等. 铅富氧闪速熔炼新技术J. 有色金属(冶炼部分),2012(4):6-10.4 何蔼平. 面向二十一世纪我国铅冶炼技术的改造和发展思考J. 有色金属(冶炼部分),2000(6):2-6.5 林延芳. 水口山炼铅法(SKS炼铅法)的新进展C/全国重冶新技术新工艺成果交流大会文集. 北京,1998:144-149.6 李卫锋,杨安国,陈会成,等. 液态高铅渣直接还原试验研究J. 有色金属(冶炼部分),2011(4):10-13.7 易操,朱荣,李智峥,等. 液态高铅渣直接还原工艺数值模拟研究J. 有色金属(冶炼部分),2011(5):16-19.8 徐培伦. 西北铅锌冶炼厂QSL反应器开炉实践J. 有色冶炼,1998(7):17-19.9 李东波. 氧气底吹炉-鼓风炉还原炼铅新技术及应用J. 有色金属(冶炼部分),2003(5):13-17.10 王吉坤,周延熙,冯桂林. ISA-YMG粗铅冶炼新工艺J. 中国工程科学,2004,6(4):61-66.

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。