材料力学性能学习要点

材料力学性能学习要点

《材料力学性能学习要点》由会员分享,可在线阅读,更多相关《材料力学性能学习要点(15页珍藏版)》请在装配图网上搜索。

1、材料力学性能知识框架不同材料(金属、高分子、陶瓷基复合材料)具有怎样的力学性能特点;结合成型与加工、选材和材料改质、改性等项要求,理解各材料力学性能指标(复习不再 列出)的含义、物理及技术意义;材料变形与断裂的基本特征(金属为主,了解高分子、陶瓷及复合材料);结合工件服役(受载、环境因素)条件和材料断口形貌特征,判断材料失效及断裂类型; 了解主要力学性能指标的测试方法;分析、把握影响材料主要力学性能指标的主要因素。1拉伸力学性能强度、塑性、韧性;(1)强度:金属材料在外力作用下抵抗永久变形和断裂的能力称为强度。强度是衡量零件 本身承载能力(即抵抗失效能力)的重要指标。(2 )塑性:材料受力,应

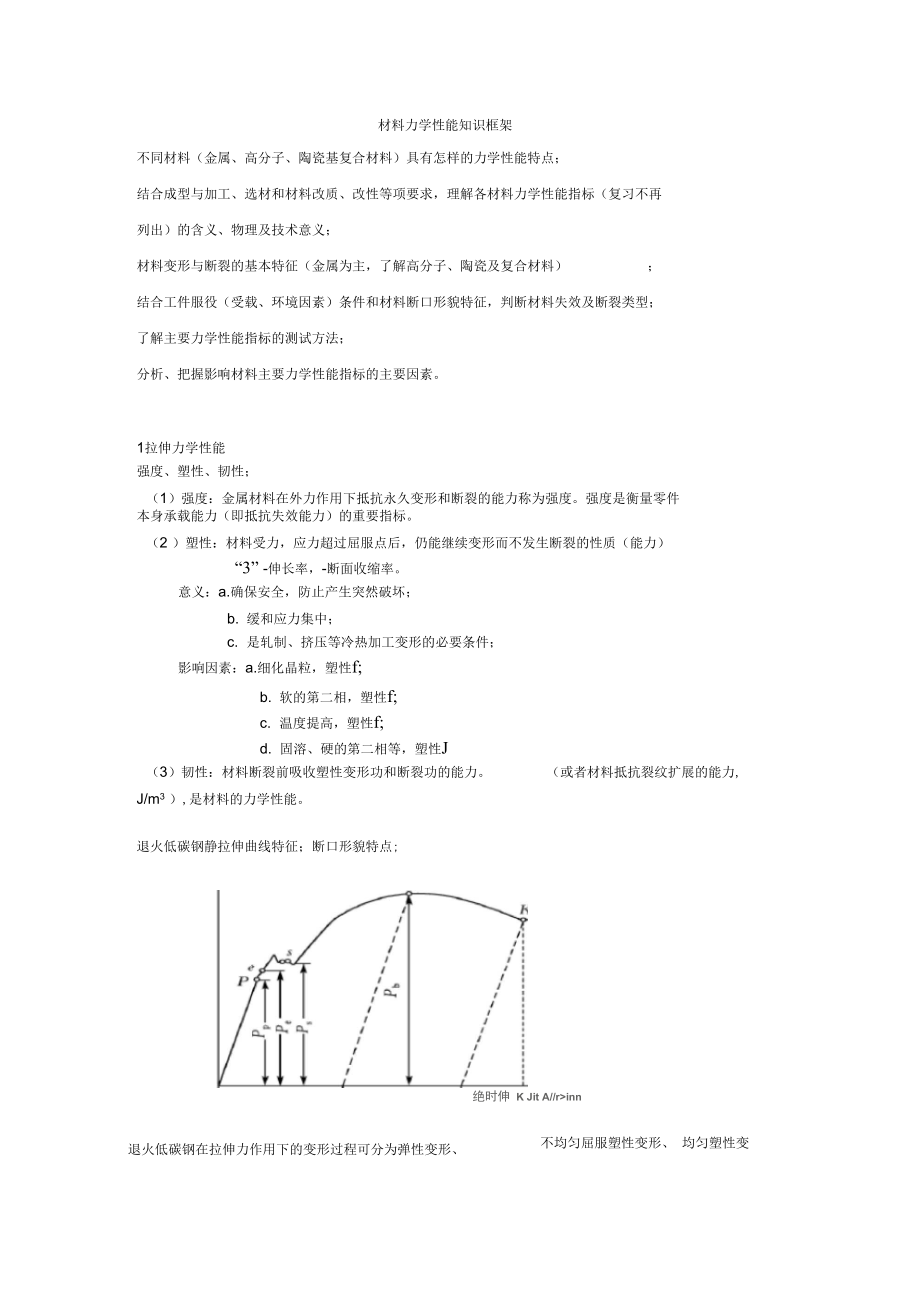

2、力超过屈服点后,仍能继续变形而不发生断裂的性质(能力)“3” -伸长率,-断面收缩率。意义:a.确保安全,防止产生突然破坏;b. 缓和应力集中;c. 是轧制、挤压等冷热加工变形的必要条件;影响因素:a.细化晶粒,塑性f;b. 软的第二相,塑性f;c. 温度提高,塑性f;d. 固溶、硬的第二相等,塑性J(3)韧性:材料断裂前吸收塑性变形功和断裂功的能力。(或者材料抵抗裂纹扩展的能力,J/m3 ),是材料的力学性能。退火低碳钢静拉伸曲线特征;断口形貌特点;绝时伸 K Jit A/rinn不均匀屈服塑性变形、 均匀塑性变退火低碳钢在拉伸力作用下的变形过程可分为弹性变形、 形、不均匀集中塑性变形和断裂

3、几个阶段。弹性变形、塑性变形;(1)弹性变形: 定义:当外力去除后,能恢复到原来形状或尺寸的变形,叫弹性变形。特点:单调、可逆、变形量很小(v0.51.0%)( 2)塑性变形:定义:外载荷卸去后,不能恢复的变形。 特点:各晶粒变形的不同时性和不均匀性、变形的相互协调性屈服(不均匀塑性变形) 、均匀塑性变形、集中塑性变形 (缩颈 );( 1 )屈服(不均匀塑性变形) :在金属塑性变形开始阶段,外力不增加、甚至下降时,变形 继续进行的现象,称为屈服。特点:上屈服点、下屈服点 (吕德丝带)( 2)均匀塑性变形:屈服之后,缩颈之前的阶段(在这一阶段,塑性变形并是能像屈服平 台那样连续流变先去,而需要不

4、断增加外力才能进行, )( 3)集中塑性变形 (缩颈 ):a. 意义 变形集中于局部区域b. 缩颈的判据(塑性变形时,体积不变的条件)eB = n结论:当金属材料真实均匀塑性应变量等于应变硬化指数时,便产生缩颈。 所以, n 值大时,材料的均匀塑性变形能力强!c. 颈部的三向拉应力状态 承受三向拉应力(相当于厚板单向拉伸,平面应变状态)产生屈服的原因,影响因素分析; 机理:外应力作用下,晶体中位错萌生、增殖和运动的过程。影响屈服强度因素:1 )内因a. 金属本性及晶格类型 位错运动的阻力:晶格阻力( P-N 力);位错交互作用产生的阻力。b. 溶质原子和点缺陷 形成晶格畸变(间隙固溶,空位)c

5、. 晶粒大小和亚结构 晶界是位错运动的障碍。要使相邻晶粒的位错源开动,须加大外应力。d. 第二相 不可变形第二相,位错只能绕过它运动。可变形第二相,位错可切过。 第二相的作用,还与其尺寸、形状、数量及分布有关;同时,第二相与基体的晶体学匹配程 度也有关。2)外因温度提高,位错易运动,b sj。例:高温锻造,“乘热打铁”应变速率提高,b sfo应力状态 切应力Tf,b s jo应变硬化,静力韧度;( 1 )应变硬化 或称形变强化,加工硬化1)意义a. 应变硬化和塑性变形适当配合,可使金属进行均匀塑性形变。b. 使构件具有一定的抗偶然过载能力。c. 强化金属,提高力学性能。d. 提高低碳钢的切削加

6、工性能。2)应变硬化机理a. 三种单晶体金属的应力b. 应变硬化机理易滑移阶段:单系滑移 hep金属(Mg、Zn)不能产生多系滑称,易滑移段长。线性硬化阶段:多系滑移位错交互作用,形成割阶、面角位错、胞状结构等;位错运动的阻 力增大。抛物线硬化阶段:交滑移,或双交滑移,刃型位错不能产生交滑移。 多晶体,一开动便是多系滑移,.无易滑移阶段(2)静力韧度:静拉伸时,单位体积材料断裂所吸收的功(是强度和塑性的综合指标)。J/m3工程意义:对按照屈服强度设计、有偶而过载的机件必须考虑。断裂类型(韧性、脆性,沿晶、穿晶,微孔聚合、解理);断裂分类及特征(表 1-7)韧性断裂与脆性断裂的区别与联系;区别:

7、(1)韧性断裂断裂特点:断裂前,宏观变形明显;过程缓慢;断裂面一般平行于最大切应力,并与主应力成45。角。(2)脆性断裂断裂特点断裂前基本不发生塑性变形,无明显前兆;断口与正应力垂直。联系:通常,脆断前也产生微量的塑性变形,一般规定:屮 5%为脆性断裂; 5%时为韧性断裂。可见,金属材料的韧性与脆性是根据一定条件下的塑性变形量来规定的。 条件改变,材料的韧性与脆性行为会随之而改变。a i*舉城扩廉力学蚕件比较*注班总律辭理6 (警 F理盘晶料解理断袈鮒確建斯裂至展計对年珈“胞性材科 斷弋,万欧丈左式 骨討对工程金时科俛情墓駅咗悅略反握珥沦icr.jT z赋巌时产生解理斷型的列摇krrtJn格里

8、菲斯断裂理论之裂纹扩展力学表达式(表1-8)的数学、物理含义。2.应力状态软性系数;应力状态软性系数a的定义:最大切应力与最大正应力之比_ max _max 2 1 2( 2+3)式中 最大切应力t max按第三强度理论计算,即t max= (T 1- b 3)/2(T 1 ,b 3分别为最大和最小主应力。最大正应力 t max按第二强度理论计算,即max1(23)v泊松比。单向拉伸 a扭转=1/2=1 / ( 1+ v) 0.8单向压缩a = 1 / ( 2v) 2应力状态系数a的技术意义一一表示在不同试验方法下 的难易程度(即不同应力状态下)材料塑性变形a越大,表示该应力状态下切应力分量越

9、大,材料就越易塑变。把a值较大的称做软的应力状态,a值较小的称做硬的应力状态。缺口试样静弯曲曲线,缺口效应; 缺口式样静弯曲曲线: 曲线下所包围的面积,表示试样从变形到断裂的总功。圏乂 一丄农 1-1的肿今曲绒总功由三部分组成:(1) 只发生弹性变形的弹性功I;(2) 发生塑性变形的变形功以面积n表示;(3) 在达到最大载荷Pmax时试样即出现裂纹。如果裂纹到截荷P1点时开始迅速扩展,直至试样完全破断。这一部分 功以面积川表示,叫作撕裂功。可用断裂功,或 Pmax/P1,来表示材料的缺口敏感度。P1 试样发生断裂所对应的作用力。Pmax/P1 =1时,裂纹扩展极快,缺口敏感度最大。缺口效应:理

10、论应力集中系数Kt = er max/ crKt值与材料性质无关,只取决于缺口的几何形状。拉伸时,缺口试样上的应力分布弹性状态下:(a) 薄板缺口下的弹性应力(平面应力)缺口根部为单向拉应力状态ey,内部为两向拉应力状态,e Z等于(b) 厚板缺口下的弹性应力(平面应变)缺口根部为两向拉应力状态,内部为三向拉应力状态。e Z不等于0。(c) 平面应变时的应力分布 在材料内部,沿厚度方向,(d)平面应变时,局部屈服后的应力分布塑性状态下:塑性较好的材料,若根部产生塑性变形,应力将重新分布,并随载荷的增大,塑性区逐渐扩大,直至整个截面。应力最大处则转移到离缺口根部ry距离处,该处b y x, z均

11、为最大值。随塑性变形逐步向试样内部转移,各应力峰值越来越大。试样中心区的cy最大。出现“缺口强化”(三向拉应力约束了塑性变形)塑性降低,影响材料的安全使用。常规硬度指标规范(HRA、HRB、HRC )及适用场合。标尺硬度符号压头类型初始实验力 F0/N主试验力F1/N总试验力F/N测量硬度 范围应用举例AHRA金刚石圆 锥98.07490.3588.42088硬质合金、硬化薄钢 板、表面薄层硬化钢BHRB1.588mm球882.6980.720100低碳钢、铜合金、铁 素体可锻铸铁CHRC金刚石圆 锥137314712070淬火钢、高硬度铸件、 珠光体可锻铸铁3.冲击弯曲试验冲击韧度、试样规范

12、及断口形貌特征、低温脆性、韧脆转变温度tK及影响因素。断裂分析图(FAD ),技术意义和用途, NDT、FTE和FTP的含义和定量关系:技术意义:对低强度钢板进行落锤试验求得NDT温度,可建立断裂分析图。该图是表示许用应力、缺陷(裂纹)和温度之间关系的综合图。它明确提供了低强度钢构件在温度、应力和缺陷(裂纹)联合作用下脆性断裂开始和 终止的条件。对低强度钢构件防止脆断设计和选材提供了一个有效方法;可分析断裂事故,帮助积 累防止脆性断裂的经验。ITP言三_一V y V- y34. 5MPac 25 mni c j 5 Q 2)贝 g 300 intu c 600 m dXDT KDT+331XD

13、T-67t:iVJtr/VNDT :零塑性、或无塑性断裂温度;FTE :弹性断裂转变(/折)温度(数值上=NDT+33 C)FTP : 100%纤维断口的断裂温度(数值上 =NDT+67 C),即 塑性断裂转变温度。4 断裂韧度裂纹尖端应力强度因子 Ki、塑性区修正的意义;断裂韧度的影响因素;断裂韧度的实质:(Kic )是材料强度、塑性和结构参量(基体相的强化程度、第二相 的大小、数量与分布,晶粒尺寸,裂纹等)的综合性能。Kic应用、计算(本章例一、例二,本章思考习题17,),有关塑性区修正的问题、表面半椭圆形裂纹形状系数;Kic、Kc,有何异同?断裂韧度Jic和Gic、裂纹尖端张开位移3 c

14、的技术含义(Esp :量纲和断裂条件上理解)5. 疲劳疲劳概念及其特点,概念:材料在交变应力的作用下,经过一段时间,而发生断裂的现象,叫疲劳。1)2)3)4)(1)分类 按应力状态 按环境按循环周期按破坏原因疲劳破坏时无明显的塑性变形,呈现脆性的突然断裂。疲劳断裂是一种非常危险的断裂。 疲劳的分类及其特点: 弯曲疲劳、扭转疲劳、拉压疲劳、复合疲劳等。 腐蚀疲劳、热疲劳、接触疲劳等。咼周疲劳、低周疲劳。机械疲劳、腐蚀疲劳、热疲劳(2)疲劳的特点1) 断裂应力b,甚至 d s;2)出现脆性断裂;3)对材料的缺陷十分敏感;4)疲劳破坏能清楚显示裂纹的萌生和扩展,断裂。疲劳曲线,A1JJ|_1 1|

15、()51 tli 1 KISCC,裂纹扩展。扩展速率da/dt单位时间内的裂纹扩展量。da/dt KI曲线(图6-7, P132)的三个阶段(初始、稳定、失稳)。第一阶段:当 KI刚超过KIscc时,裂纹经过一段孕育后突然加速扩展,曲线几乎与纵坐标 轴平行。第二阶段:曲线出现水平线段,da/dt与KI几乎无关。因为这时裂纹尖端发生分叉现象,裂纹扩展主要受电化学过程控制,故与材料和环境密切相关。第三阶段:裂纹长度已经接近临界尺寸,da/dt又明显的依赖于 KI,随其增大而急剧增大, 这时材料进入失稳扩展的过渡区。当 KI 达到 KIC 时便失稳扩展而断裂。 第二阶段时间越长,材料抗应力腐蚀开裂性

16、能越好。如果测出 KISCC 及第二阶段的 da/dt ,就可估算机件在应力腐蚀条件下的剩余寿命。7磨损和接触疲劳磨损: 机件表面相接触并作相对运动, 表面逐渐有微小颗粒分离出来形成磨屑, 使表面材料 逐渐流失,造成表面损伤的现象。接触疲劳:机件(如轴承、齿轮等)两接触表面作滚动、滑动,或滚滑时,在交变接触压应 力长期作用下, 材料表面因疲劳损伤, 导致局部区域产生小片或小块状金属剥落导致的材料 流失现象。磨损量与时间的关系曲线: p140耐磨性: 通常是用磨损量来表示耐磨性,磨损量越小,耐磨性越高相对耐磨性系数 = w标/ w测。粘着磨损、磨粒磨损、冲蚀磨损、腐蚀磨损,及微动磨损的概念粘着磨

17、损(咬合磨损):滑动条件下,摩擦副相对运动速度较小 (钢:1m/s)时发生的磨损。 磨粒磨损: 当摩擦副一方面存在坚硬的细微突起, 或者在接触面之间存在着硬质粒子时所产 生的一种磨损。冲蚀磨损:流体或固体以松散的小颗粒按一定的速度和角度对材料表面进行冲击造成的损 伤。进一步分又有固气冲蚀磨损、流体冲蚀磨损、液滴冲蚀磨损和气蚀等。腐蚀磨损: 摩擦过程中, 摩擦副之间或摩擦副表面与环境介质发生化学或电化学反应形成腐 蚀产物,进而脱落造成表面材料损失的过程。腐蚀磨损 +粘着磨损或磨粒磨损腐蚀机械 磨损。微动磨损: 接触表面之间因存在小振幅相对运动或往复运动而产生的磨损(也叫微动腐蚀)特征:摩擦副接触

18、区有大量红色 Fe2O3 磨屑。该磨损兼有粘着磨损、氧化磨损及磨粒磨损。接触疲劳概念、破坏形式(麻点、浅层剥落、深层剥落) 。( 1 )麻点剥落 局部塑性变形,产生裂纹、扩展(滑移带开裂) ,在连续滚滑作用下,润滑油挤入裂纹并封 闭其间,产生高压冲击波,剥落下一块金属而形成一凹坑。摩擦力较大及表面质量差时,易 产生麻点剥落。( 2 )浅层剥落 最大切应力处,塑性变形最剧烈 ,且反复进行,导致材料局部弱化,非金属夹杂物附近萌生 裂纹。表层、次表层产生了加工硬化。( 3 )深层剥落 过渡区是薄弱区,萌生裂纹,先平行于表面扩展,后垂直于表面扩展,最后形成大的剥 落坑。8材料在高温下的失效,力学性能指

19、标表征 常见高温性能: (1) 抗(高温)氧化性(2)热强性 材料在高温、长时间和应力的作用下,抵抗变形和断裂的能力。等强温度 TE 反映的曲线、蠕变曲线;图B1 温度和变电速率対盒啊断製踏泾的鞍响 e)畔疊脱发斤 b空加通平对T;.的影晌库| 8 -3 VI! 购:柱芒由T郛览蠕变极限、持久强度 蠕变极限: 例如:60 MPa6001 10 5表示:在600C,稳态蠕变速率=1 x 10-5 %/h的强度60MPa。又如(规定温度t、时间t蠕变总伸长 35005 1 00MPa1/10表示:500 C, 10万小时,总伸长率为 & =1%的蠕变极限为100MPa。 持久强度:在规定温度(t)

20、,达到规定的持续时间(T)而不发生断裂的应力值9.咼分子材料 结构特点:聚合物为复合物(各个巨分子的分子量不一定相同);聚合物有构型、构象的变化;分子之间可以有各种相互排列。线型非晶态聚合物的变形一温度曲线,VS结晶聚合物的力学性能特点比较代I Z瞅好滋J 和 ti U )5L 11出出电 耳5Ji jit ts, i-” 槪i Lft,Iff. t5疋一一粘倉Q f ! fLJ r 一谥比4t Si晅 和 枯凤淘F番强度与硬度、银纹与断裂、摩擦与磨损强度比金属低得多(约2080MPa),比强度较金属的高。实际强度仅为其理论值的 1/200。 硬度聚合物的硬度也比金属低得多。由于聚合物具有较大

21、的柔性和弹性,故在不少场合下 显示出较高的抗划伤能力。在拉应力作用下,非晶态聚合物的某些薄弱地区,因应力集中产生局部塑性变形,结果在其表面和内部会出现闪亮的、细长形的“类裂纹”,称为银纹。在干摩擦条件下,聚合物一金属摩擦副的耐磨性通常优于大多数金属与金属配对的摩擦副。 大多数液体对塑料具有润滑减摩作用。特有的高弹性,可使接触表面产生变形而不是切削犁沟损伤,故具有较好的抗磨粒磨损能力。但在凿削式磨粒磨损情况下,聚合物的耐磨性比较差。10.陶瓷结构特点、变形与断裂(E,强度、塑性、耐磨性)特点;陶瓷材料通常是金属与非金属元素组成的化合物;以离子键和共价键为主要结合键。可以通过改变晶体结构的晶型变化

22、改变其性能。塑性变形:室温下,绝大多数陶瓷材料塑性变形极小,1000 c以上,大多数陶瓷材料可发生塑性变形,超细等轴晶,第二相弥散分布,晶粒间存在无定形相。 断裂:以各种缺陷(表面或内部)为裂纹源,裂纹扩展,瞬时脆断。陶瓷的断裂韧度及增韧措施;陶瓷的断裂韧度:比金属的低12个数量级。陶瓷材料的增韧:(1)改善组织(细密、纯、匀);(2)相变增韧;(3)微裂纹增韧。热震断裂VS热震损伤,抗热震性。抗热震断裂参数R:急剧加热和冷却1Rtcfc Ef缓慢加热和冷却R(1) fREf抗热震损伤:气孔可钝化裂纹尖端;减小应力集中;降低热导率。反复加热冷却产生的弹性变能是陶瓷材料热震损伤的动力(裂纹扩展的

23、动力) 提高热震损伤抗力,需使用弹性模量大,强度低的材料。11复合材料 概念、纤维增强复合材料力学性能特点。定义:由两种或两种以上异质、异形、异性的材料复合形成的新型材料。 分类:按基体分:金属基复合材料;无机非金属复合材料;聚合物复合材料。按增强体分: 连续纤维复合材料; 短纤维复合材料; 颗粒复合材料; 层合板复合材料。 按用途分:结构复合材料;功能复合材料。复合材料力学性能特点: 1、高比强度、比弹性模量;2、各向异性;3、抗疲劳性能好;4、减振性能好;5、可设计性强。名词概念: 穿晶断裂和沿晶断裂: 穿晶断裂T裂纹穿过晶界。沿晶断裂T裂纹沿晶扩展。穿晶断裂,可以是韧性或脆性断裂;两者有

24、时可混合发生。 沿晶断裂(断口形貌呈冰糖状) ,多数是脆性断裂。KIC: 平面应变断裂韧度(厚板受力状态)KC: 平面应力断裂韧度(薄板受力状态) 解理断裂、微孔聚合断裂应力状态软性系数: 最大切应力与最大正应力之比。缺口敏感度: 试样的抗拉强度与等截面尺寸光滑试样的抗拉强度的比值。 比值越大, 缺口敏 感性越小,越容易发生塑性变形。*强度、塑性、韧性, 强度:金属材料在外力作用下抵抗永久变形和断裂的能力称为强度。强度是衡量零件本身承载能力(即抵抗失效能力)的重要指标。塑性:材料受力,应力超过屈服点后,仍能继续变形而不发生断裂的性质(能力)。韧性:材料断裂前吸收塑性变形功和断裂功的能力。 (

25、或者材料抵抗裂纹扩展的能力, J/m3 ), 是材料的力学性能弹性比功: 物理意义:吸收弹性变形功的能力。几何意义:应力 -应变曲线上弹性阶段下的面积低温脆性: 低温下,材料的脆性急剧增加。静力韧度: 材料在静拉伸时单位体积材科从变形到断裂所消耗的功。冲击韧度: 材料在冲击载荷作用下吸收塑性变形功和断裂功的能力。断裂韧度: 在弹塑性条件下, 当应力场强度因子增大到某一临界值, 裂纹便失稳扩展而导致 材料断裂冲击吸收功: 冲击弯曲试验中试样变形和断裂所消耗的功驻留滑移带: 交变载荷作用,通过位错的交滑移,使驻留滑移带加宽(Note :永留或能再现的循环滑移带,称为驻留滑移带。张开型( I 型)裂

26、纹: 拉应力垂直作用于裂纹扩展面,裂纹沿作用力方向张开,沿裂纹面扩 展。应力腐蚀断裂: 金属在拉应力和特定的化学介质共同作用下, 经过一段时间后所产生的低应 力脆断现象。氢脆断裂:由于氢和应力共同作用而导致的金属材料产生脆性断裂的现象。等强温度:晶粒强度与晶界强度相等的温度。持久强度t : 在高温长时载荷作用下的断裂强度 - 持久强度极限。热疲劳:当容器或构件由于其温度的反复变化而引起其金属材料的疲劳现象称为热疲劳热震断裂:陶瓷材料承受温度骤变产生瞬时断裂,称之为热震断裂。热震损伤:陶瓷材料在热冲击循环作用下,材料先出现开裂、剥落,然后碎裂和变质,终至整体破坏,玻璃态:称之为热震损伤。温度低于玻璃化温度时,聚合物所处于的状态即为玻璃态。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。