盾构发展概要第一章(共19页)

盾构发展概要第一章(共19页)

《盾构发展概要第一章(共19页)》由会员分享,可在线阅读,更多相关《盾构发展概要第一章(共19页)(20页珍藏版)》请在装配图网上搜索。

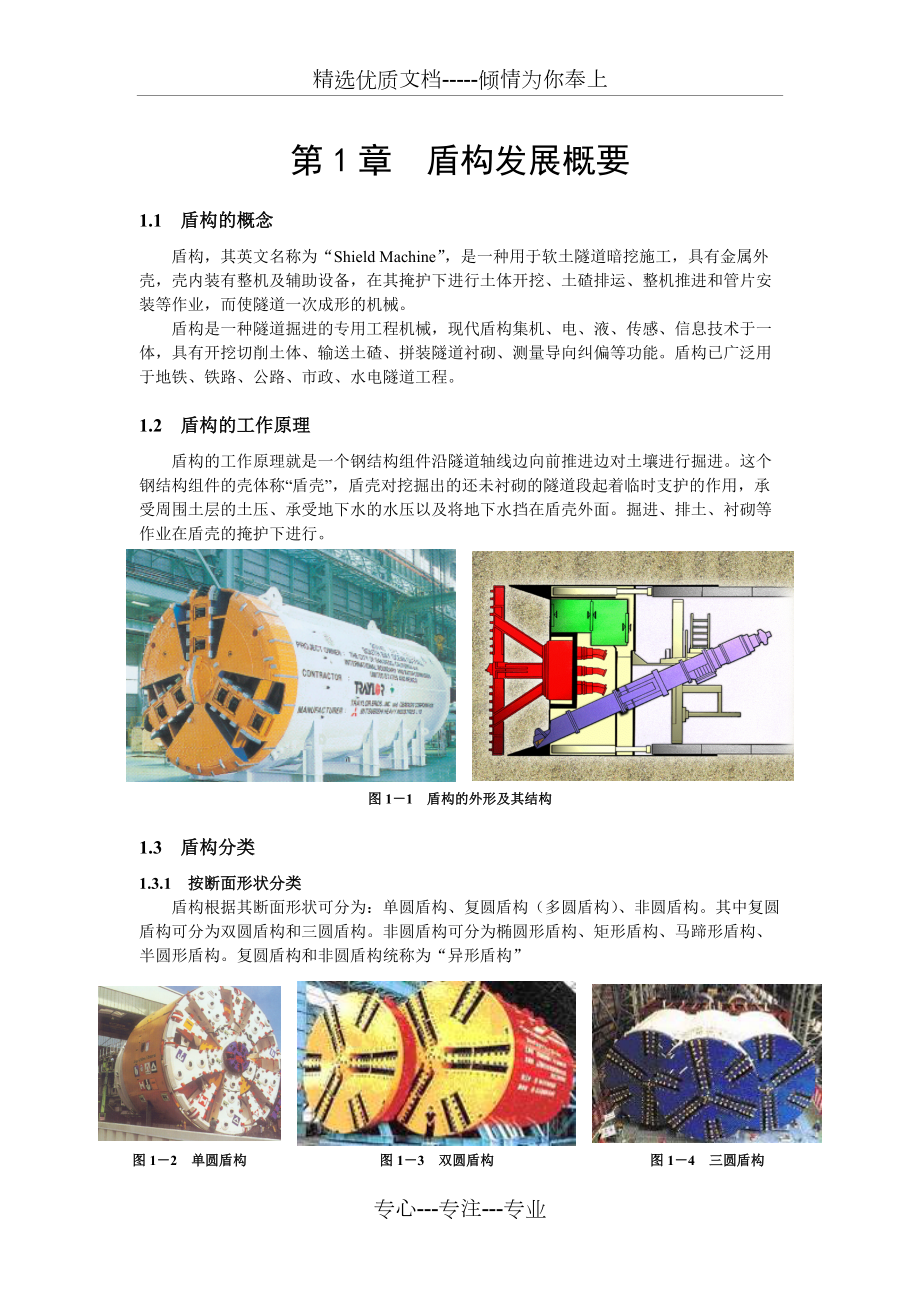

1、精选优质文档-倾情为你奉上第1章 盾构发展概要1.1 盾构的概念盾构,其英文名称为“Shield Machine”,是一种用于软土隧道暗挖施工,具有金属外壳,壳内装有整机及辅助设备,在其掩护下进行土体开挖、土碴排运、整机推进和管片安装等作业,而使隧道一次成形的机械。盾构是一种隧道掘进的专用工程机械,现代盾构集机、电、液、传感、信息技术于一体,具有开挖切削土体、输送土碴、拼装隧道衬砌、测量导向纠偏等功能。盾构已广泛用于地铁、铁路、公路、市政、水电隧道工程。1.2 盾构的工作原理盾构的工作原理就是一个钢结构组件沿隧道轴线边向前推进边对土壤进行掘进。这个钢结构组件的壳体称“盾壳”,盾壳对挖掘出的还未

2、衬砌的隧道段起着临时支护的作用,承受周围土层的土压、承受地下水的水压以及将地下水挡在盾壳外面。掘进、排土、衬砌等作业在盾壳的掩护下进行。图11 盾构的外形及其结构1.3 盾构分类1.3.1 按断面形状分类盾构根据其断面形状可分为:单圆盾构、复圆盾构(多圆盾构)、非圆盾构。其中复圆盾构可分为双圆盾构和三圆盾构。非圆盾构可分为椭圆形盾构、矩形盾构、马蹄形盾构、半圆形盾构。复圆盾构和非圆盾构统称为“异形盾构”图12 单圆盾构图13 双圆盾构图14 三圆盾构1.3.2 按支护地层的形式分类自然支护机械支护压缩空气支护泥浆支护土压平衡支护碴土螺旋输送机压缩空气土泥浆混合物沉浸墙泥浆缓冲气垫压力隔墙及气闸

3、支撑挡板刀盘堆土斜面压缩空气盾构按支护地层的形式分类,主要分为自然支护式、机械支护式、压缩空气支护式、泥浆支护式,土压平衡支护式五种类型。见图15。图15 按支护地层的形式分类1.3.3 按开挖面与作业室之间隔板的构造分类盾构按开挖面与作业室之间隔板构造可分为全敞开式、部分敞开式及闭胸式三种。具体划分见图16。闭胸式盾 构泥水式土压式土压平衡盾构加泥式土压平衡盾构敞开式手掘式盾构半机械式盾构机械式盾构全敞开式部分敞开式挤压式盾构压气式泥水加压盾构压缩空气盾构图16 盾构的分类1.4 盾构的起源与发展1.4.1 盾构的起源1806年,马克布鲁诺尔(Marc Isambrd Brunel)在蛀虫钻

4、孔并用分泌物涂在四周的启示下,最早提出了盾构掘进隧道的原理并注册了专利(图17)。布鲁诺尔专利盾构由不同的单元格组成,每一个单元格可容纳一个工人独立工作并对工人起到保护作用。所有的单元格牢靠地装在盾壳上。当一段隧道挖完后,由液压千斤顶将整个盾壳向前推进。1818年,布鲁诺尔完善了盾构结构的机械系统,设计成用全断面螺旋式开挖的封闭式盾壳,衬砌紧随其后。见图18。图17 布鲁诺尔专利盾构(1806年)图18 布鲁诺尔螺旋盾构(1818年)盾构的问世已有180年的历史。1825年,马克布鲁诺尔第一次在伦敦泰晤士河下用一个断面高6.8m,宽11.4m的矩形盾构修建了第一条盾构法隧道。马克布鲁诺尔矩形盾

5、构见图19。由12个邻接的框架组成,每一个框架分成3个工作舱,每个舱可容纳一个工人独立工作并对工人起到保护作用。每个工作舱都牢固地装在盾壳上,当掘进完一段隧道后,由螺杆将鞍型框架向前推进,紧接着后部砌砖。顶板 顶部支撑螺杆 顶部 顶部单元尾部千斤顶 铸铁加强构件 铸铁边架构件 上层踏板吊环 中部单元 支腿 底部单元支撑板 千斤顶施力点 靴板 铺砖隔墙砖 底部支撑螺杆 砖路 走道顶部定心器 调整顶部定心的千斤顶 边墙 边板顶部砖 支撑板前移 拆除支撑板开挖 支撑板待拆除 支撑螺杆图19 用于泰晤士河底隧道施工的Brunel矩形盾构(18251843年)由于开始时,没有掌握抵制泥水涌入隧道的方法,

6、隧道施工因被淹而停工。1828年1月12日,第一次出现洪水停工(见图110),伦敦地下铁道公司的Callodam曾向布鲁诺尔提出采用压缩空气的建议,然而布鲁诺尔未采纳。在经历了五次特大洪水后,直到1843年才完成了这条全长458m的隧道。图110 泰晤士河底隧道施工涌水(1828年1月12日)1.4.2 “盾构”(shield)术语的来源盾构最初称为小筒(cell)或圆筒(cylinedr),1866年,莫尔顿在申请专利中第一次使用了“盾构”(shield)这一术语。1.4.3 圆形盾构的开发1869年,英国人詹尼斯亨利格瑞海德(Janes Heary Greathead)用圆形盾构再次在泰晤

7、士河底修建了一条外径为2.18m,长402m的隧道,并第一次采用了铸铁管片。由于隧道基本上是在不透水的粘土层中掘进,所以在控制地下水方面没有遇到什么困难。格瑞海德圆形盾构后来成为大多数盾构的模型。图111为用于修建Rotherhithe隧道的9.35m格瑞海德圆形盾构。图111 Greathead圆形盾构1.4.4 泥浆盾构的开发1874年,詹尼斯亨利格瑞海德(Janes Heary Greathead)开发了液体支撑隧道工作面的盾构,通过液体流,土料以泥浆的形成排出。见图112。图112 Greathead泥浆盾构(1874年专利)1.4.5 压缩空气的使用劳德考克让施(Lord Cochr

8、ane)按照1828年Callodam向Brunel提出的建议,于1830年发明了气闸,它能使人们从常压空间进入到加压的工作仓。1879年,在安特卫普首次采用压缩空气掘进隧道,但未使用盾构。1886年,詹尼斯亨利格瑞海德(Janes Heary Greathead)在伦敦地下施工中将压缩空气方法与盾构掘进相结合使用。压缩空气在盾构掘进中的使用,标志着在承压水地层中掘进隧道的一个重大进步,填补了隧道施工的空白,促进了盾构在世界范围内的进一步推广。1.4.6 机械化盾构的开发在Brunel开发盾构之后的另一个进步是用机械开挖代替人工开挖。第一个机械化盾构的专利是1876年英国人约翰荻克英森布伦敦(

9、John Dickinson Brunton)和姬奥基布伦敦(George Brunton)申请的专利。这台盾构采用了半球形旋转刀盘,开挖土碴落入径向装在刀盘上的料斗中,料斗将土碴转运到皮带输送机上。见图113。图113 Brunton机械化盾构(1876年专利)1896年,英国人普莱斯(Price)开发了一种幅条式刀盘机械化盾构,并于1897年起成功地应用在伦敦的粘土地层施工中。它第一次将格瑞海德圆形盾构与旋转刀盘结合在一起,在4个幅条式刀盘上装有切削工具,刀盘通过一根长轴由电机驱动。见图114。 Price机械化盾构(1896年专利) Markham公司Price机械化盾构图114 Pri

10、ce机械化盾构1.4.7 第一台德国盾构的开发1896年,德国人哈姬(Haag)在柏林为第一台德国盾构申请了专利。这是一台用液体支撑隧道工作面并把开挖仓密封作为压力仓的盾构。见图115。人员闸工作仓潜水员闸自然坡材料闸用有压水或压缩空气密封的管图115 德国Haag泥浆盾构(1896年专利)1.4.8 泥水加压盾构的开发与应用最初的泥浆盾构通过喷射水流,将土料以泥浆的形成排出。但水不能支护开挖面,无法阻止开挖面不停地流动。这种情况与充满水的挖槽相类似,从而提出在开挖面用类同槽壁法的支护,而膨润土泥浆可在无粘聚力土槽沟中支护掘出的开挖面,这样就诞生了泥水加压平衡盾构。1964年英国摩特亥(Mot

11、tHay)和安德森(Anderson)及约翰巴勒特(JohnBartlett)申请了泥水加压平衡盾构的专利。但由于英国当时缺乏能适合促进这种技术的隧道工程,这种技术的发展受到了限制。1967年第一台用刀盘切削土体和水力出碴的泥水盾构在日本投入使用,这台盾构由三菱公司制造,其直径为3.1m。1970年日本铁道建设公司在京叶线森崎运河下,羽田隧道工程中采用了直径为7.29m泥水盾构施工,施工长度为1712m,施工获得了极大成功,这是当时直径最大的泥水盾构。随后,德国Wayss& Freytag公司意识到膨润土技术所具有的潜在发展前途,开发了德国的第一台泥水盾构。并于1974年在德国汉堡首次使用了这

12、种盾构开挖4.6km长污水管道。1.4.9 土压平衡盾构的开发1963年,日本Sato Kogyo公司首先开发出土压平衡盾构,见图116。1974年第一台土压平衡盾构在日本东京使用,用于掘进长1900m的隧道,该盾构由日本IHI(石川岛播磨)公司制造,其外径为3.72m,其外形见图117。刀盘驱动电机螺旋输送机理螺旋输送机电机推进油缸管片安装机机闸门油缸皮带输送机图116 日本Sato Kogyo公司开发的土压平衡盾构(1963年)图117 日本第一台使用的土压平衡盾构(IHI公司1974年制造)1.4.10 混合盾构的开发根据开挖面稳定以及掘进、出土模式的不同,盾构可分为敞开式、半敞开式、土

13、压平衡式、泥水式等,它们都适用于相应的土层结构。当某一段隧道穿越不同地层结构时,用以上任一形式的盾构都不适于单独将此段隧道掘进贯通,而根据相应土层情况要用两台或多台盾构,在隧道段掘进长度较短时很不经济,或由于条件限制使布置多台盾构非常困难。此时需将以上不同形式的盾构进行组合,在结构空间允许的情况下,将不同形式盾构的功能部件同时布置在一台盾构上,掘进过程中可根据地质情况进行功能或工作模式的切换;这种在不同的地层经转换后可以以不同的工作模式运行的盾构称为混合式盾构。混合式盾构主要是针对欧洲的地质条件由德国开发的。1985年,Wsyss & Freytay公司和海瑞克公司申请了混合式盾构的专利。它以

14、 Wsyss & Freytay公司拥有专利的泥水盾构为基础,有其独特的沉浸墙/压力隔板结构。通过转换,可以以土压平衡或压缩空气盾构模式运行。1993年9月,第1台外径为7.4m的多模式混合盾构用在巴黎一段长1600m、穿过三种完全不同地层的隧道,它可以从泥水式转换到土压平衡式或敞开式。混合式盾构可以根据土层地质和水文条件作调整,其本质上是对开挖面支撑方式以及刀具布置、排土机构进行调整。混合式盾构的组合模式有压缩空气敞开式、泥水式敞开式、土压平衡式敞开式、泥水式土压平衡式、敞开式泥水式土压平衡式等。由于在隧道和盾构里空间有限,工作模式的转化一般在竖井里进行。在城市地铁的建造中,隧道掘进一般由车

15、站分成长度为0.5km2km的区间,可以在适当的站点进行工作模式转换。1.5 盾构在我国的发展与应用1.5.1 手掘式盾构的开发与应用我国盾构的开发与应用始于1953年,东北阜新煤矿用手掘式盾构修建了直径2.6m的疏水巷道。1962年2月,上海城建局隧道工程公司结合上海软土地层对盾构进行了系统的试验研究。研制了1台直径4.16m的手掘式普通敞胸盾构,在两种有代表性的地层进行掘进试验,用降水或气压来稳定粉砂层及软粘土地层。在经过反复论证和地面试验之后,选用由螺栓连接的单层钢筋混凝土管片作为隧道衬砌,环氧煤焦油作为接缝防水材料。隧道掘进长度68m,试验获得了成功,并采集了大量的盾构法隧道数据资料。

16、闸门千斤顶 进土闸门 螺旋切削装置 盾构千斤顶 盾构操纵阀 盾壳图118 手掘式敞胸盾构始发图119 手掘式敞胸盾构始发1.5.2 网格挤压式盾构的开发与应用1965年3月,由上海隧道工程设计院设计、江南造船厂制造的2台直径5.8m的网格挤压盾构,于1966年完成了2条平行的隧道,隧道长660m,地面最大沉降达10cm。1966年5月,中国第一条水底公路隧道上海打浦路越江公路隧道工程主隧道采用由上海隧道工程设计院设计、江南造船厂制造的直径10.22m网格挤压盾构施工,辅以气压稳定开挖面,在水深为16m的黄浦江底顺利掘进隧道,掘进总长度1322m。打浦路隧道于1970年底建成通车。此次所用的网格

17、盾构有所改进,敞开式施工可转换为闭胸式施工。图120 10.22m网格挤压盾构图121 上海打浦路隧道工程施工1973年,采用1台直径3.6m的水力机械化出土网格盾构和2台直径4.3m的网格挤压盾构,在上海金山石化总厂修建了1条污水排放隧道和2条引水隧道。1980年,上海市进行了地铁1号线试验段施工,研制了1台直径6.412m网格挤压盾构,采用泥水加压和局部气压施工,在淤泥质粘土地层中掘进隧道1130m。1982年,上海外滩的延安东路北线越江隧道工程1476m圆形主隧道采用上海隧道股份设计、江南造船厂制造的直径11.3m网格挤压水力出土盾构施工。横梁 竖梁 盾构千斤顶 网格 网格胸板 盾壳 闸

18、门千斤顶 水枪密封仓 泥浆系统 盾构千斤顶 盾尾密封 管片操纵台管片安装机图122 11.3m网格挤压盾构1.5.3 插刀盾构的开发与应用1986年,中铁隧道集团研制出半断面插刀盾构,并成功用于修建北京地铁复兴门折返线。半断面插刀盾构将“盾构法”与“浅埋暗挖法”紧密结合,取消了小导管超前注浆,在盾构壳体和尾板的保护下,进行地铁隧道上半断面的开挖。半断面插刀盾构能全液压传动、电控操作、可自行推进、转向、调头。能有效控制地面沉降,减轻工人劳动强度,施工速度较快,日均进尺达34m。图123 插刀盾构(1986年)1.5.4 土压平衡盾构的引进和开发1987年,上海隧道股份研制成功了我国第一台4.35

19、m加泥式土压平衡盾构,并于1988年1月9月用于上海市南站过江电缆隧道工程,穿越黄浦江底粉砂层,掘进长度583m。切刀 刀盘面板 土仓 驱动电机 推进油缸 管片螺旋输送机 管片安装机出土口图124 我国第一台加泥式土压平衡盾构(1987年)1990年,上海地铁1号线工程全线开工,18km区间隧道采用7台由法国FCB公司、上海隧道股份、上海隧道工程设计院、沪东造船厂联合制造的6.34m土压平衡盾构。每台盾构月掘进200m以上,地表沉降控制达+1-3cm。1995年,上海地铁2号线24.12km区间隧道开始掘进施工,再次使用原7台土压盾构,又从法国FMT公司引进2台土压平衡盾构,上海隧道公司自行设

20、计制造1台盾构。2号线共使用了10台土压平衡盾构。2001年4月2002年2月,广州地铁2号线越秀公园三元里区间,总长3926m。中铁隧道集团引进2台德国海瑞克公司6.25m土压平衡盾构施工,单台最高月掘进405m。2002年4月2003年8月,南京地铁1号线许府巷南京站区间,总长4574 m。中铁隧道集团引进2台德国海瑞克公司6.39m土压平衡盾构施工,单台最高月掘进406.8m。图125 用于广州地铁施工的土压平衡盾构图126 用于南京地铁施工的土压平衡盾构1.5.5 国家“863”计划2001年,国家科技部将盾构国产化列入国家“863”计划。在国家科技部的引导下,中铁隧道集团有限公司和上

21、海隧道工程股份有限公司在盾构开发上取得了巨大的成绩。适应于软土地层的6.3m土压平衡盾构的设计和制造有了明显突破,完成了样机的制造,初步形成盾构制造、安装、调试的成套工艺技术,已具备规模化制造加工的能力;盾构隧道掘进关键技术已基本掌握;研制出了世界上最大的盾构模拟试验平台;成功组建了股份制的盾构设计试验研究中心。目前,正在继续进行砂砾复杂地层盾构切削与测控系统关键技术的研究及大型泥水盾构消化吸收与设计的研究。图127 建立在河南新乡的盾构产业化基地1)产业化基地建设2000年初,中铁隧道集团在详细调查研究中国盾构市场前景及发展方向后,做出了进行盾构开发和盾构产业化的决策。于2001年2月成立了

22、盾构开发机构,2002年8月在河南新乡投资了3500多万元建立了盾构产业化基地,成立了以盾构研究开发中心、盾构组装调试中心、盾构制造维修中心为主要发展方向的中铁隧道股份制造公司。盾构产业化基地占地100多亩,厂房建筑面积为15000平米。上海隧道工程股份有限公司也在上海建立了盾构产业化基地。“”2)土压平衡盾构的开发2001年,国家科技部将6.3m土压平衡盾构的研究设计列入国家“863”计划。通过公开招标,第一批3项设计课题分别由国内盾构设计、制造与施工的两家优势企业中铁隧道集团有限公司和上海隧道工程股份有限公司为主承担。2002年,同样通过公开招标,第二批4项课题(包括试验研究、关键技术攻关

23、、样机研制和标准规范编制等)分别由中铁隧道集团公司和上海隧道工程股份有限公司为主承担。两家国内盾构设计、制造与施工的优势企业成立了联合攻关组,组织了有浙江大学、同济大学、华中科技大学、东南大学、煤炭科学研究院、北京城建、中信重工机械有限责任公司、洛阳九久技术开发有限公司等单位参加的产、学、研结合的课题组。采用强强联合的合作模式,形成企业动态技术联盟。充分利用国内现有的盾构设备研发能力及施工技术,充分利用国内现有的液压、测控等技术的研究成果,组织相关专业领域的著名专家针对这些成果在盾构设备上的应用开展研究,围绕样机的研制进行攻关。图128 中隧集团研制的刀盘成功用于上海地铁在国家“863”计划的

24、引导下,中铁隧道集团已经完成了6.3m土压平衡盾构的结构设计、盾构控制原理流程图设计、盾构液压系统、电气系统、流体输送系统以及元器件的选型;完成了盾构系统刀具的研究设计、开发与制造,完成了盾构泡沫添加剂、盾尾密封油脂的开发应用研究,并实现了产品化。2004年7月15日,中铁隧道集团研制的刀盘及刀具、液压系统成功用于上海地铁2号线进行工业试验,实现连续掘进2650m,平均月掘进331m,最高月掘进470m,达到了项目要求的各项指标。2005月3月26日,上海地铁2号线西延伸工程盾构区间隧道成功贯通,标志着中铁隧道集团承担的国家“863”计划土压平衡盾构关键技术研究取得阶段性胜利。 目前,中铁隧道

25、集团有限公司承担的“863”计划中,有5个项目(盾构中能调节开口率的装置、盾构盘形滚刀刀圈及其制造方法、采用比例流量压力复合控制的掘进机液压推进系统、全局功率自适应的盾构刀盘驱动电液控制系统、比例反馈控制及蓄能器补油的盾构螺旋输送机液压系统)已申报并受理了国家发明专利。图130 上海隧道股份公司制造的 6.3m土压盾构图129 中铁隧道集团组装的 6.3m土压盾构通过引进、消化和吸收,研究和掌握了土压平衡盾构的关键技术;在消化吸收的基础上,进行仿制和创新。在技术上先进可靠的前提下,尽可能提高国产化程度,对于尚未掌握的关键技术,采取国际采购,国内组装的国产化方式。通过国际采购与国产化相结合的方式

26、,逐步突破主机生产,形成“国内设计,国内总装,国际采购,国内配套”的拥有自主知识产权盾构产品。2004年5月,中铁隧道集团有限公司成功组装了 6.3m土压平衡盾构一台,并应用于广州地铁四号线小新区间。2004年10月下旬,由上海隧道工程股份有限公司牵头负责,成功制造了一台 6.3m土压平衡盾构(先行号)应用于上海地铁二号线西延伸隧道工程。中铁隧道集团有限公司对盾构后配套设备的研制也取得了7项专利。同时,在盾构管片研制、新型泡沫剂研制及碴土改良技术、同步注浆技术方面也取得了一定进展,推动了盾构产业化进程。3)盾构模拟试验研究图131 盾构掘进模拟试验平台在联合攻关研制具有完全自主知识产权的土压平

27、衡盾构的同时,国家科技部引导参与单位组建股份制的盾构设计试验研究中心。2004年7月28日,上海隧道工程股份有限公司、中铁隧道集团有限公司、上海科技投资公司、浙江大学、同济大学、华中科技大学等共投资2000万元,在上海组建了股份制的盾构设计试验研究中心。研制出了我国第一台拥有自主知识产权的先进的大型多功能盾构试验平台,模拟盾构的直径为 1.8m,是世界最大的实物模拟盾构试验平台,具有土压平衡和泥水平衡互换及刀盘开口率可调功能。在该试验平台上,已完成了两次土压盾构掘进粘土、砂土、砂砾地层的试验。4)砂砾复杂地层关键技术研究中铁隧道集团在完成针对上海典型地质的十五“863”计划课题“6.3m土压平

28、衡盾构样机研制”的基础上,针对该盾构仅适用软土地层的局限问题,进一步扩大研究范围,以北京地铁四号线为工程对象,研究适合砂砾复杂地层的刀盘刀具技术,通过掘进模拟试验的方法,研制具有自主知识产权的复合式刀盘刀具切削系统及其磨损检测装置,研制盾构实时远程测控系统,以满足盾构在砂性土、卵石、砾岩交互的复杂地层条件下安全高效施工的要求。目前,已完成砂砾复杂地层的掘进模拟试验的设计,砂砾复杂地层进行室内原状土土性模拟研究,模拟盾构刀盘的设计,完成了适应砂砾复杂地层的刀具、刀盘的方案设计;在消化吸收国外盾构测控系统先进技术的基础上,完成了盾构施工轴线的控制模型和适应国内管理需求的数据分析、数据管理模型的研究

29、。5)大型泥水盾构消化吸收与设计国家十五“863”计划是以攻克和掌握土压平衡盾构制造的核心关键技术为突破口,制造出具有完全自主知识产权的土压平衡盾构,并应用于地铁工程标段。十一五铺垫项目“大型泥水盾构消化吸收与设计”课题是以中铁隧道集团有限公司为主、由上海隧道股份、浙江大学等单位协助的国家“863”计划重大专项课题。本课题的主要目标是以武汉长江公路隧道(由中铁隧道集团有限公司施工)11.38m泥水盾构为依托,在消化吸收国外大型泥水盾构技术的基础上,开发具有自主知识产权的泥水盾构。课题的总体规划如下:第一阶段:2005年8月2006年12月;消化吸收大型泥水盾构几项关键技术。掌握刀盘、刀具的设计

30、技术;掌握控制系统设计技术;掌握泥水盾构总体设计技术,完成控制系统模拟试验平台的设计。第二阶段:2007年2008年,34项关键技术在泥水盾构上进行工业试验;第三阶段:2009年2011年,制造出具有自主知识产权的泥水盾构进行工业性试验。2012年以后国产大型泥水盾构(直径6m以上)进入市场。1.5.6 泥水盾构的引进刀盘 仿形刀 转轴 搅拌器 盾尾刷 管片安装机同步注浆孔作业平台管片刀盘驱动马达人孔安装机化学注浆 纠编千斤顶1996年,上海延安东路隧道南线工程,总长1300m,采用从日本引进的11.22m泥水加压平衡盾构施工。图132 用于上海延安东路隧道南线工程施工的11.22m日本泥水盾

31、构2003年10月,中铁隧道集团引进德国海瑞克公司3.2m泥水加压平衡盾构1台,用于西气东输城陵矶长江穿越隧道,盾构隧道内径2.44m,全长2756.379m,是目前已建长江隧道中最长的一条隧道,最高月掘进369m。图133 用于西气东输城陵矶长江穿越隧道施工的泥水盾构2004年3月,中铁隧道集团引进德国海瑞克公司6.6m泥水加压平衡盾构1台,用于重庆主城排水长江隧道施工,盾构隧道内径5.62m,全长925m,是穿越长江的第一条污水排放隧道。图134 重庆主城排水长江隧道泥水盾构组装2005年4月6日,中铁隧道集团引进2台法国NFM technologies公司11.38m超大型泥水盾构用于武

32、汉长江公路隧道施工。武汉长江公路隧道位于武汉长江一、二桥之间,是穿越长江的第一条公路隧道,称为“万里长江第一隧道”。武汉长江公路隧道的盾构法隧道左线长2550m,右线长2499.2m。图135 武汉长江公路隧道1.5.7 异形盾构的开发常用的盾构一般为圆形,主要是圆形结构受力合理,圆形盾构施工摩擦阻力小,即使机头旋转也影响小。但是圆形隧道往往断面空间利用率低,尤其在人行地道和车行隧道工程中,矩形、椭圆形、马蹄形、双圆形和多圆形断面更为合理。日本在80年代开发应用了矩形盾构,在90年代开发应用了(Multi-Micro Shield Tunnel)MMST盾构、自由断面盾构、多圆盾构,并完成了多

33、条人行隧道、公路隧道、铁路隧道、地铁隧道、排水隧道、市政共同沟等,使异形盾构技术日益成熟,异形断面隧道工程日益增多。上海隧道股份于1995年开始研究矩形隧道技术,1996年研制1台图136 用于人行地道施工的MMST盾构2.5m2.5m可变网格矩形顶管机,顶进矩形隧道60m,解决了推进轴线控制、纠偏技术、沉降控制、隧道结构等技术难题。1999年5月,上海地铁2号线陆家嘴车站过街人行地道采用1台3.8m3.8m组合刀盘矩形顶管机施工,掘进距离124m。近年来,上海隧道股份研究所开展了对双圆隧道和多圆隧道掘进工程的可行性研究,2003年9月,上海隧道股份有限公司引进日本双圆盾构掘进轨道交通8号线。

34、施工中摸索和积累了丰富的经验,为我国异形隧道的发展做了技术储备工作。1.6 盾构法新技术为了满足在城市繁华地区及一些特殊工程的施工,大量的盾构法施工新技术应运而生。这些新型盾构技术不仅解决了一些常规技术难以解决的施工问题,而且使得盾构技术的效率,精度和安全性都大大提高。这些新技术主要反应在以下三个方面:施工断面的多元化,从常规的单圆形向双圆形、三圆形、方形、矩形及复合断面发展。施工新技术,包括进出洞技术、地中对接技术、长距离施工、急曲线施工、扩径盾构施工法、球体盾构施工法等。隧道衬砌新技术,包括压注混凝土衬砌、管片自动化组装、管片接头等技术。1.6.1 扩径盾构工法扩径盾构工法是对原有盾构隧道

35、上的部分区间进行直径扩展。施工时,先依次撤除原有部分衬砌和挖去部分围岩,修建能够设置扩径盾构的空间作为其始发基地。随着衬砌的撤除,原有隧道的结构,作用荷载和应力将发生变化,所以必须在原有隧道开孔部及附近采取加固措施。扩径盾构在撤除衬砌后的空间里组装完成后便可进行掘进,为使推力均匀作用于围岩,需要设置合适的反力支承装置。当盾体尾部围岩抗力不足时,需要采用增加围岩强度的措施,也可设置将推力转移到原有管片上的装置。1.6.2 球体盾构工法球体盾构亦称直角盾构,其刀盘部分设计为球体,可以进行转向。球体盾构施工法又称直角方向连续掘进施工法。主要是在难以保证盾构竖井的用地或需要进行直角转弯时进行使用。球体

36、盾构的施工方法分为“纵横”和“横横”施工两种。“纵一横”方向连续掘进施工则是从地面开始连续沿竖直方向向下开挖竖井,到达预定位置后,球体进行转向,然后实施横向隧道施工的方法。纵横式球体盾构见图137。其施工工艺见图138。图137 纵横式连续掘进球体盾构 主盾构竖向掘进 次盾构内藏球体回转 球体回转完毕 次盾构水平掘进图138 纵横式球体盾构连续施工工艺“横一横”方向连续掘进是环体盾构先沿一个方向完成横向隧道施工后,水平旋转球体进行另一个横向隧道的施工,可以满足盾构90转弯的要求。横横式球体盾构见图139。图139 横横式连续掘进球体盾构1.6.3 多圆盾构工法多圆盾构工法又称MF盾构工法,MF

37、是英文“Multi-circular Face”的缩写。MF盾构工法是使用多圆盾构修建多圆形断面的隧道施工法。通过将圆形作各种各样的组合,可以构筑成多种多样断面的隧道。图140为多圆盾构的典型应用示意。多圆盾构适合于地铁车站、地铁车道、地下停车场、共同沟的施工。MF盾构可以采用泥水式、土压平衡式两种类型。水平隧道 分层隧道 地铁车站图140 多圆盾构的典型应用1.6.4 H&V盾构工法图141 H&V盾构H&V盾构见图141,由具有直字铰接构造的多个圆形盾构组成,通过使复数个前盾各自向相反的方向铰接,给盾构施加旋转力,通过螺旋形掘进,可从一个横向平行的盾构连续地变换到纵向平行盾构。H&V是英文

38、“Horizontal Varition & Vertical Varition”的缩写,H&V盾构工法即水平和垂直变化的盾构施工法,可从水平双孔转变为垂直双孔,或者由垂直双孔转变为水平双孔,可以随时根据设计条件,不断地改变断面形状,开挖成螺旋形曲线双断面(见图142)。两条隧道的衬砌各自独立。由于两条隧道作为一个整体来施工,可解决两条隧道邻近施工的干扰和影响问题。图142 H&V盾构法原理示意图1.6.5 变形断面盾构法变形断面盾构通过主刀和超挖刀相结合,其中主刀用于掘进圆形断面的中央部分,超挖刀用于掘进周围部分。根据主刀的每个旋转相位,通过自动控制系统来调节液压千斤顶的伸缩行程,进行超挖,

39、通过调节超挖刀的振幅,可施工任意断面形状的截面。图143为用于名古屋共同沟施工的7950mm长5420mm宽的土压平衡式变形断面盾构。图143 变形断面盾构(日本三菱)1.6.6 偏心多轴盾构法偏心多轴盾构采用多根主轴,垂直于主轴方向固定一组曲柄轴,在曲柄轴上再安装刀架。运转主轴刀架将在同一平面内作圆弧运动,被开挖的断面接近于刀架的形状。可根据隧道断面形状要求设计刀架为矩形、圆形、椭圆形或马蹄形。图144为日本IHI公司制造的三种偏心多轴式盾构。目前,偏心多轴式盾构已在日本的下水道工程、地铁工程和其他管线等许多地下工程中得到了广泛的应用。图144 偏心多轴式盾构1.6.7 机械式盾构对接技术(

40、MSD法)当两条隧道从相反的方向用盾构掘进到汇合处时,接合这两条隧道的主要问题是高地下水的渗入或工作面的坍塌问题。解决这些问题的方法通常是冷冻接合处周围的土体,然而会产生冷冻土体的膨胀及冻土融化后的沉降等一系列问题。采用机械式盾构对接技术,通过在两台盾构的前缘设置对接装置,有效地解决了地中接合的难题。机械式盾构对接(Mechanical Shield Docking)技术也称“MSD”法,是指采用机械式盾构对接的一种地下接合的盾构施工法。MSD法施工时,一台为发射盾构(参见图146),另一台为接收盾构(参见图147)。发射盾构一侧安装可前后移动的圆形钢套,而在接收盾构的一侧的插槽内设置抗压橡胶

41、密封止水条。施工工艺如下图145所示。 两台盾构分别从两侧各自推进到预定位置后,停止开挖。在维持土压或泥水压力的状态下,任一侧的刀盘回缩至盾壳内,两台盾构尽可能向前推进。 发射盾构推出收藏在盾构内的圆形钢套,插入接收盾构的插槽内,使两台盾构在地下接合。 完成对接后,在圆形钢套的内周焊接连接钢板,使两台盾构的盾壳形成一体,拆去除盾壳外的其余结构后,浇注混凝土。掘进中 插槽 橡胶对接密封 插入钢套 盾壳接收盾构发射盾构管片 推进油缸推进油缸 管片径向可伸缩切削刀幅对接中 切削刀幅条收缩刀盘回缩刀盘回缩钢套插入插槽内对接 盾壳 连接板 盾壳管片管片浇注混凝土图145 MSD盾构法施工工艺图146 发射盾构图147 接收盾构专心-专注-专业

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。