IPQC-基础知识培训(共21页)

IPQC-基础知识培训(共21页)

《IPQC-基础知识培训(共21页)》由会员分享,可在线阅读,更多相关《IPQC-基础知识培训(共21页)(22页珍藏版)》请在装配图网上搜索。

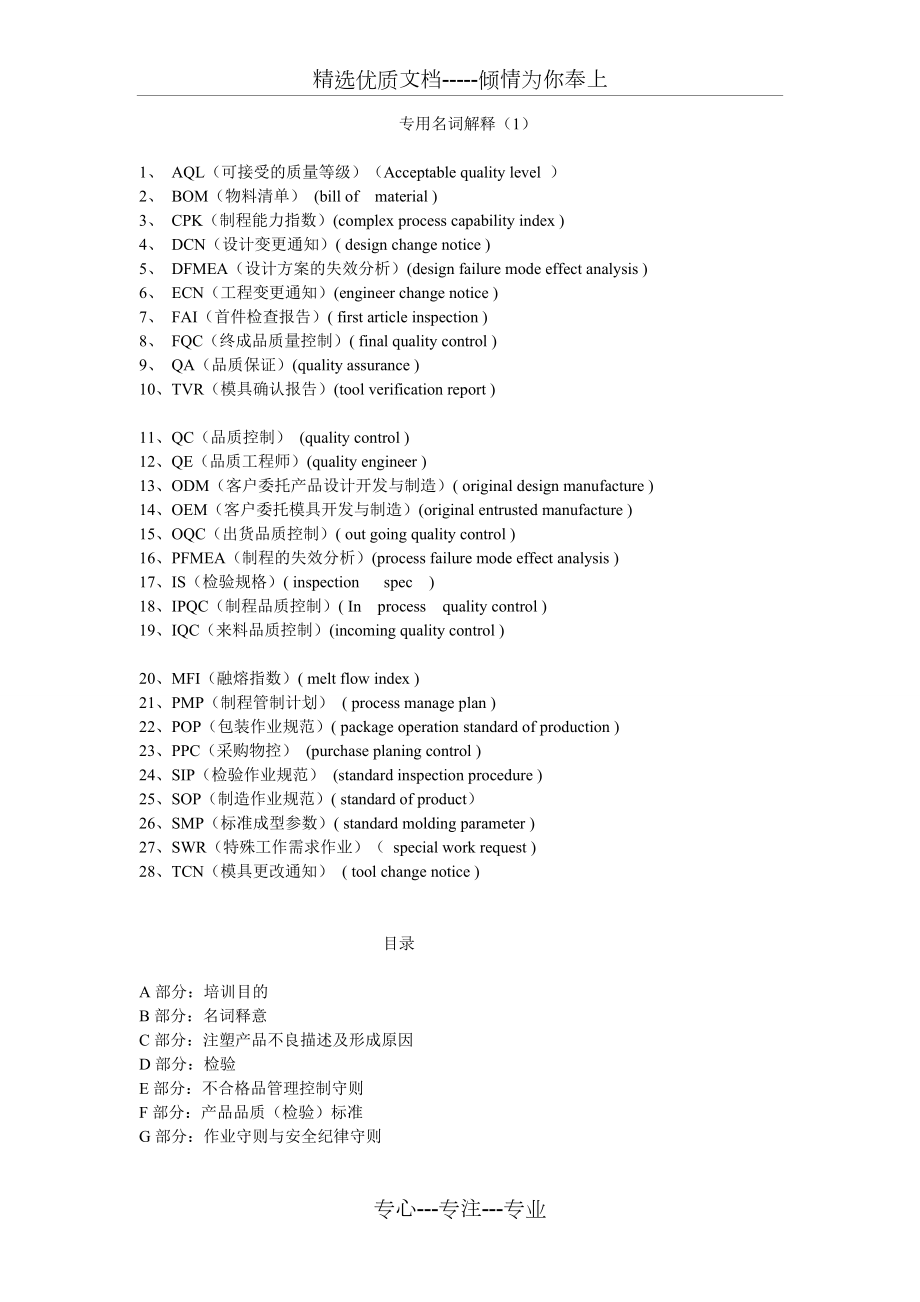

1、精选优质文档-倾情为你奉上专用名词解释(1)1、 AQL(可接受的质量等级)(Acceptable quality level )2、 BOM(物料清单) (bill of material )3、 CPK(制程能力指数)(complex process capability index )4、 DCN(设计变更通知)( design change notice )5、 DFMEA(设计方案的失效分析)(design failure mode effect analysis )6、 ECN(工程变更通知)(engineer change notice )7、 FAI(首件检查报告)( firs

2、t article inspection )8、 FQC(终成品质量控制)( final quality control )9、 QA(品质保证)(quality assurance )10、TVR(模具确认报告)(tool verification report )11、QC(品质控制) (quality control )12、QE(品质工程师)(quality engineer )13、ODM(客户委托产品设计开发与制造)( original design manufacture )14、OEM(客户委托模具开发与制造)(original entrusted manufacture )1

3、5、OQC(出货品质控制)( out going quality control )16、PFMEA(制程的失效分析)(process failure mode effect analysis )17、IS(检验规格)( inspection spec )18、IPQC(制程品质控制)( In process quality control )19、IQC(来料品质控制)(incoming quality control )20、MFI(融熔指数)( melt flow index )21、PMP(制程管制计划) ( process manage plan )22、POP(包装作业规范)( p

4、ackage operation standard of production )23、PPC(采购物控) (purchase planing control )24、SIP(检验作业规范) (standard inspection procedure )25、SOP(制造作业规范)( standard of product)26、SMP(标准成型参数)( standard molding parameter )27、SWR(特殊工作需求作业)( special work request )28、TCN(模具更改通知) ( tool change notice ) 目录A部分:培训目的 B部分

5、:名词释意C部分:注塑产品不良描述及形成原因D部分:检验 E部分:不合格品管理控制守则F部分:产品品质(检验)标准G部分:作业守则与安全纪律守则A部分-培训目的 :使新上岗的品质人员熟悉品质规格,在较短的时间内掌握正确的工作技能,能够胜任本职工作。让在职人员接受新技术,提高质量意识,保证产品质量。B部分-名词释意 :1、质量控制: 为达到质量要求所采取的作业技术和活动。 2、全面质量管理: 以质量为中心,全员参与的基础上的一种管理方法,其目的在于长期获得顾客满意 和组织成员及社会的利益。3、质量管理中5M1E(不合格品的主要来源): 材料、设备、方法、人、测量、环境。4、 质量检验的基本职能:

6、 a、把关 b、预防 c、反馈 d、改进5、 质量意识: a 、质量是制造出来的 b 、品质是价值与尊言起点 c 、品质是创造品牌的唯一出路 d 、品质管理需要全员参与6、 品质保证: 为使人们确信某产品或服务能满足规定的品质 要求,所以必须全部有计划、有 系统的活动。7、 全数检验: 将送验批产品或物料进行全数检验。此检验方法适用以下情况: a、送检量较少时。 b、送检批产品不允许有不良品存在时。8、 巡检: 工序加工一批产品过程中,由生产工人定期进行抽查或由专检人员按规定的时间间隔 和巡回路线依次到工作地对加工出来的产品进行检验。 9、 合格质量水平(抽样水准按国标AQL值检验): 在抽样

7、检验中,认为可以接受的连续检查批的过程平均上限值。 a、不合格品:不满足规定要求 b、不合格品包括:废品、返修品、回用 品三类 c、不合格品处理分:报废、重工、特采、 挑选 d、不合格品现场管理做到:不合格品的标记、不合格品的隔离、*必备基本知识点摘要*常用塑料的种类有:聚氯乙烯(PVC)它是建筑中用量最大的一种塑料。硬质聚氯乙烯的密度为1.381.43g/cm3,机械强度高,化学稳定性好,使用温度范围一般在1555之间,适宜制造塑料门窗、下水管、线槽等。聚乙烯(PE)聚乙烯塑料在建筑上主要用于给排水管、卫生洁具。聚丙烯(PP)聚丙烯的密度在所有塑料中是最小的,约为0.90左右。聚丙烯常用来生

8、产管材、卫生洁具等建筑制品。聚苯乙烯(PS)聚苯乙烯为无色透明类似玻璃的塑料。聚苯乙烯在建筑中主要用来生产泡沫隔热材料、透光材料等制品。ABS塑料ABS塑料是改性聚苯乙烯塑料,以丙烯睛(A)、丁二烯(B)及苯乙烯(S)为基础的三组分所组成。ABS塑料可制作压有花纹图案的塑料装饰板等。通用塑料: PS 、PMMA、PP、PE 、AS 等。工程塑料: PVC、POM、 PC、PPO、PBT、ABS 等。C部分:注塑产品不良描述及形成原因1、 不良图片:2、注塑制品常见不良原因分析与改善对策一;色差1.品质问题描述=注塑件颜色与标准色样用肉眼观看有差异,判为色差,在标准的光源下2.产生的原因及解决的

9、方法=原材料方面:包括色粉更换、塑胶材料牌号更改,定型剂更换原材料品种不同:如PP料与ABS料或PC料要求同一种色,但因材料品种不同而有轻微的色差,但允许有一定的限度范围设备工艺原因:A、温度;B、压力;C熔胶时间等工艺因素影响。环境因素:料筒未清干净,烘料斗有灰尘,模具有油污等色粉本身因素:有些色粉不受温,且制品很易受温度变化而改变。 二、填充不足(缺胶)1. 问题描述注塑件不饱满,出现气泡、空隙、缩孔等,与标准样板不符称为缺胶2. 产生的原因/解决办法模具方面:A、浇注系统设计不合理,浇注系统是熔体进入模腔的通道,对塑料件成型质量有很大关系,浇口的位置不是在壁厚部分B、模具排气结构不良C、

10、熔体重的杂质或冷料阻塞流道D、模具温度未达到原料方面A、 原材料含水量过大B、 原料中易挥发物超标C、原材料中杂质或再生料过多注塑机方面A、 注射量不足:如用150T机生产180T产品B、 喷嘴为异物堵塞,喷嘴孔太小C、原料供应不足;如料筒堵塞,水口料影响下料D、止逆阀故障E、注射行程不够成型操作方面A、 模具温度过低B、注射压力太低C、保压时间太短D、注射速度太慢E、熔体温度太低三、翘曲变形1、问题描述塑胶件形状在塑件脱模后或稍后一段时间内产生旋转和扭曲现象,如有直边朝里,或朝外变曲或平坦部分有起伏,如产品脚不平与原模具设计有差异为变形,有局部和整体变形之分。 2、产生的原因/解决办法模具方

11、面:主要是针对模具设计方面不合理造成的,在此不做讲述成型操作方面:A、 注射压力过高,流体方向和垂直流向方向分子取向相差较大,塑胶力图恢复原有的卷曲状态,所以流体流动方向上的收缩大于垂直流动方向上的收缩。B、 熔体温度过高C、 保压压力过高:保压压力高时,塑料中的内压力过高,在脱模后内应里德释放使塑胶件产生翘曲变形D、 熔体流速太慢E、 回火温度过高或时间太长原材料方面:pp/pa料容易变形 3、翘曲变形解决方法: A、降低注射压力 B、降低熔体温度 C、降低保压压力 D、增加熔体流速 E、有内应力的制品用低温回火10-20分钟,如ABS料用60-65摄氏度温度,PC/PMMA用90-100摄

12、氏度温度回火四、熔接痕 1、问题描述=在塑胶件表面的线状痕迹,有塑胶在模具内汇合在一起所形成,而熔体在其交汇处未完成融合在一起,彼此不能熔为一体即为熔接痕,多表现为一直线,由深向浅发展,此现象对外观和力学性能有一定影响。 2、产生的原因/解决方法= 模具方面:A、 浇口数目太多,即进胶点多,进胶口截面积过小B、 模具无冷料穴或冷料穴位置不合理C、 模具冷却系统设计不合理,熔体在模中冷却太快且不均匀。原料方面:A、 脱模剂用量太多,或使用不符合要求的脱模剂B、 熔体的流动性差,在成型时易产生熔接痕C、 原料中含水分较多或挥发物含量过高成型操作方面A、 熔体温度过低,低温熔体的分流汇合性能较差,容

13、易形成熔接痕B、 熔体注射压力过低,使得注射速度过慢,熔体在型腔中的温度不相同,这时熔体在分流汇合时就易产生熔接痕注塑机设计和塑胶件设计方面:在此不做讲述五、波纹1、问题描述=注塑件表面有螺旋状或云雾状的波形凹凸不平的表征现象,或透明产品的里面有波状纹,称为波纹2、产生的原因/解决方法=原料方面:A、 熔体流动性差事产生波纹的主要原因,如:PMMAPCAS等透明料制品B、 当ABS材料是经改性为共聚型高分子材料时,如加工温度过高,树脂及润会产生挥发性气体,这些气体使塑胶件表面形成波纹模具方面:与熔接痕大同小异,但需要特别强调的是冷料对波纹影响最大成型操作方面A、 注射速度过小B、 熔体流速过大

14、C、 模具温度偏低D、 保压时间短E、 射嘴温度低六、溢边(飞边、披锋) 1、问题描述=在注塑件四周沿分型线的地方或模具密封面出现薄膜的(飞边)胶料,称为溢边 2、产生的原因/解决方法 模具方面:产生飞边最大原因是由模具引起的A、 模具分型面加工粗糙B、 型腔及抽芯部分的滑动件磨损过多成型操作方面A、 注射压力过大B、 熔体温度高C、 注射压力D、 注射压力分布不均,充模速度不均E、 注射量过多,使模腔内压力过大七、银丝纹1、问题描述=注塑件表面的很长的,针状银白色如霜一般的细纹,开口方向沿料流方向,在塑件未完全充满的地方,流体前端较粗糙,称为银丝纹(银纹)2、产生的原因/解决方法= 模具与注

15、塑机方面:不做讲述 原料方面:A、 原料水分是产生水气银丝纹的原因B、 原料受高温降解C、 脱模剂产生少量挥发性气体成型操作方面A、 熔体温度过高B、 熔体在高温下停留的时间过长C、 熔体在模腔中保压时间过长D、 注射速度过快八、色泽不均(混色)1、问题描述=注塑件表面的色泽不是均一的,有深浅和不同色相,称为混色2、产生的原因/解决方法= 模具与注塑机方面不讲述 原料方面:A、 着色剂的热稳定性差B、 着色剂分散效果不理想C、 色粉分量太大,如1包25KG料用色粉300克以上D、 加玻纤产品容易有浮纤,造成原料不均,产生混色E、 原料杂质多,使制品表面色泽不一成型操作方面:A、料筒温度过高,使

16、熔体在料筒内分解B、熔体在料筒中停留时间过长C、 塑化不良,即熔体不能完全均匀地相熔D、 注射和保压时间过长,背压大九、光泽不良(暗色)1、问题描述=注塑件表面为灰暗无光或光泽不均匀称为暗色或光泽不良2、产生原因/解决方法= 模具和注塑机方面不讲述 原料方面:A、 熔体的流动性太差。使塑件表面不致密B、 原料再生料太多C、 原料中添加剂的分散性能太差D、 原料水分或挥发物含量过高E、 原料本身问题,如PBT、PA+30%GF、PBT+10%GF、PPS成型操作方面:A、 冷却不够B、 注射速度偏小,压力较低C、 保压时间太短D、 熔体的流动性能差E、 填充玻纤太多,如PA+30%GF十、脱模不

17、良(脱模变形)1、问题描述=与翘曲变形相似,注塑件成型后不能顺利的从模具中脱出,有变形、拉裂、拉伤等,称为脱模不良2、产生的原因/解决方法= 模具方面:产生的原因是由于模具设计不当造成的,占90%以上,在此不做讲述。 原料方面:A、 原料中混入异物B、 脱模剂效果不良C、 软质塑件比硬塑件难脱模成型操作方面:A、 注射压力过大,熔体温度过高,流动性差B、 塑件产生飞边C、 喷嘴温度过低,冷却时间太短D、 注塑时间和保压时间过长十一、裂纹及破裂1、 问题描述=塑胶件表面出现空隙的裂纹和由此形成的破损现象2、 产生的原因/解决方法=A、 模具及塑机方面在此不做讲述B、 原料方面:原料吸水性大,加热

18、后易分解脆化,造成破裂原料中加入再生料较多两种不能相熔的组分混合在一起材料本身韧度太低,或刚性太强和有内应力,如PBT、PBT+GF、PC、ABS、PMMA。C、 成型操作方面注射压力过大,使得残余应力增大保压时间过长内应力未消除,如PC和PMMA料特别突出十二、糊斑(烧焦)1、 问题描述=在塑件的表面或内部出现许多暗黑色的条纹或黑点,称为糊斑或烧焦2、 产生的原因/解决方法=模具及塑机方面在此不讲述原料方面:A、 原材料中水分和易挥发物含量过高B、 原料熔融指数太大,使用润滑剂过多C、 原料需高温才能塑化的,如PBT、PPS等 成型操作 注射速度过大,熔体的温度高,注射压力大十三、尺寸不符1

19、、 问题描述=注塑件在成型过程中,不能保持原来预定的尺寸精度称为尺寸不符2、 产生的原因/解决方法=模具及塑机方面在此不讲述3、 原料方面:A、 不同塑料的收缩率不同,造成尺寸不稳定,所以模具设计分PP/ABS/PPS/PS料模;B、 水口料添加量及定型剂的添加量4、 成型操作方面:A、 注射压力过小或注射速度过慢B、 充模时间和保压时间短C、 模温过低十四、气泡及暗泡1、 问题描述=注塑件内部有孔隙,气泡是制品成型后内部形成体积较小或成串孔隙的缺陷,暗泡是塑胶内部产生的真空孔洞2、 产生原因/解决方法=模具及塑机方面在此不讲述原料方面A、 原料水分含量过多、烘烤时间短及烘料温度低B、 原料收

20、缩率过大,如PA66C、 再生料太多 成型操作方面A、 注射速度过快,时间短,气体来不及排出B、 保压时间不足C、 冷却不均匀或冷却时间不够D、 熔体温度与模具温度过高,引起挥发分释出形成气泡十五、表面混蚀1、 问题描述=注塑件表面呈现无光,泛白、浊雾状外观称为混蚀2、 产生原因/解决方法=大体与光泽不良相类似在此不讲述十六、凹陷(缩水)1、 问题描述=注塑件表面不平整、不光滑、向内产生浅坑或陷窝2、 产生的原因/解决方法=模具和塑机方面不讲述原料方面:A、 熔体(树脂)收缩率太大,没加定型剂B、 流动性差,润滑剂太少C、 填充剂少成型操作方面A、 注射压力过低,速度太慢B、 注射时间和保压时

21、间太短C、 熔体温度和模具温度太高D、 制件胶位较厚,特别是丝筒针位十七、冷料(冷胶)1、 问题描述=注塑件表面由冷胶形成的色泽、性能与本体均不同的塑料2、 产生的原因/解决方法=模具和注塑机方面不讲述原料方面:韧性大的材料易造成冷胶,由于产品脱模时,水口胶丝易拉长且断后粘附于模具上,造成第二个产品有冷胶成型操作方面:A、 熔体温度太低,塑化不良B、 模具温度过低和熔体的流动性太差C、 冷胶与混色往往会同时出现十八、顶白/顶高1、 问题描述=注塑件表面有明显发白或高出原平面2、 产生原因/解决方法=模具与塑机方面在此不作讲述原料方面:主要与原材料有关,如PP料不易顶白,易顶高;ABS易顶白,易

22、顶高成型操作方面:A、 注射压力太大B、 熔体温度过高,模具温度太低,两者温差大C、 冷却时间短D、 保压压力过高,保压时间太长3、 解决方法:A、 模具顶针需磨短少许,但不可过多,否则造成制品表面缩水,一般比原件短1-2MM为佳B、 降低注射压力C、 减小熔体与模具间的温差D、 延长冷却时间与降低保压压力及缩短保压时间E、 顶白产品在刚出模时很难发现,一般在产品放冷30分钟后才显现,此时可用风枪吹泛白位,即可解决十九、白点1、 问题描述=注塑件内有白色的粒点,粒点又叫“鱼眼”,多反映在透明制品上2、 产生的原因/解决方法模具方面和塑机方面一般没影响原材料方面:A、 原料颗粒大小相差较大,造成

23、难塑化或塑化不均匀B、 原料中混有异料或不相熔的原料C、 原料本身特性造成,如,透明料较多 成型操作方面: 料筒温度低:螺杆的转速太快,周期短,背压太低二十、强度不够(脆裂)1、 问题描述=注塑件的强度比预期强度低,使塑件不能承受预定的负载2、 产生的原因/解决方法=模具与塑机方面一般不影响原材料方面:A、 原材料本身脆是最主要原因(即材料强度低)B、 再生料过多C、 不同型号材料相混合D、 填充剂太多E、 加玻纤材料比例大成型操作方面:A、 料筒温度过高,熔体降解或分解B、 模具温度太低,塑件成型性能受损,强度下降C、 注射压力太低和熔体的流动性太差D、 制件壁薄,受力不均匀3、 解决方法A

24、、 材料方面选用好的材料,及分选杂质,材料预干燥处理B、 避免多种牌号的塑料相混合,增加润滑剂用量C、 避免玻纤添加过多D、 降低料筒温度,提高模具温度和注射压力E、 产品一经发现脆裂颗通过加热装配(PBT/ABS料产品)或煲水处理(PA+30%GF产品)D、检验:1、 正确处理好质量检验中的几种关系: 为了更好地开展和加强质量检验工作,应注意处理以下几种关系:(1) 、把关与预防的关系 过程中的检验,不能只做为一项单纯的事后把关,只立足于发现和剔除不合格品。而应以预防为主,把不合格品消灭在发生之前。把关与预防是相辅相成的,缺一不可,对正在生产中的应以预防为主,生产出产品应严格把关。(2)专检

25、与自检的关系 自检体现了生产员工对产品质量和产量的要求,员工自检有利于发现加工存在的问题,以便设法改善操作,更好地保证质量。两者应结合,在关键工序应以专检为主。专检人员对产品性能和工艺要求理解的要全面深刻,在检验方法和测量技术上比员工熟练正确,在检验要求上更严格。(工作方法更得体) (3)设计、制造与检验的关系“产品质量是设计、制造出来的”观点。强调设计、制造提高质量,解决质量问题的观点是正确的,但不是决对的,产品质量是企业工程质量和各项工作质量综合作用的结果。没有检验,质量的好坏就无从评价,所以不能片面地强调设计、制造就可以放松质量检验工作,应很好地结合起来。从实质上看:检验本来就是制造过程

26、中的一部分,把它们分裂、对立是错误的。2、 为了加强检验工作,必须明确检验的职能:把关是质量检验中最基本的职能。最终的目的是为了质量保证,所以也称为质量保证的 职能。把关就是要通过检验对象区分为合格品与不合格品,以便做到: a、不合格原材料不投产; b、不合格半成品不转序; c、不合格零部件不组装; d、不合格的成品不冒充成品出厂。三、报告的职能:为了使企业领导和各相关部门及时了解产品质量情况及变化趋势,正确评价质量管理水平和经济效益的高低,必须通过检验的结果和数据,计算分析各项有关指示,用报告形式呈报上级领导和反馈到有关部门,以便各部门采取措施,作出改善决策。3) 、报告的主要内容:a、原材

27、料、外购件等入厂检验情况报告;b、各个车间或生产环节、关健零部件、重点工序的各项合格率及质量问题;c、成品出厂检验的合格率、报废率、返修率、降等率及相应的损失情况;d、不合格品的处理及纠正措施报告;e、质量跟踪情况、用户维修、索赔、抗议和意见反馈的报告;4、 检验项目:(1)有关检验程序方面的内容。其中包括: a、进货 b、工序 c、成品 d、计量控制 e、产品的审核及鉴定 f、质量标志的发行和控制 g、质量信息的反馈和纠正措施 h、处理不合格品材料及不合格品的程序 i、有关检验活动的程序(其它)。5、 检验人员的配置及培训:1、 基本素质要求: a、对检验人员思想素质要求如下:(1)原则性;

28、 (2)公证性;(3)廉洁性; (4)责任感; 2、对检验人员的考核 检验人员可能发生的误差类别如下:a、技术性误差: 检验人员未经全面良好的培训、缺乏好的检验技能所造成的误差。b、程序性误差: 由于生产不均衡、加班突击、管理混乱所造成的误差。c、粗心大意误差:由于工作不负责任、思想不集中、情绪不正常所造成的误差。d、明知故范误差:为了多拿奖金,有意报复等原因所造成的误差。3、两种误检及考核方法 两种误检:a、错检:把合格品错判为不合格品。b、漏检:把不合格品错判为合格品。 考核检验方法:a、重复检验:从检验人员已检过的一批产品中,对其不合格与合格分别检验的人员自己进行重复检验,以发现合格品中

29、的不合格品数(漏检)及不合格品中的合格品数(错检)。 b、复核检验:由技术水平较高的检验工人或技术人员复核由检验人员检验过的一批产品。c 、改变检验条件的复检:用精度更高的检验工具或环境更好的场所等。d、在某些情况下,还可以通过建立标准样品,通过比较作出叛断。E、部分不合格品管理控制守则1、 不合格品: 通常是指不能满足规定要求的产品。而规定要求则指产品设计、工艺文件中对产品质 量的一种或多种质量特性,所做的明确规定要求。与不合格品密切相关连的一个名词是“缺陷”,任一检验项目不符合技术标准、工艺文件和图纸上的规定,即构成一个缺陷,产品有一个或多个缺陷时便属于不合格品。缺陷与不合格品不可同等视之

30、:不合格定义为:不符合规定要求。缺陷定义为:不能满足预期使用要求。缺陷分为:致命缺陷; 严重缺陷; 轻微缺陷;(1) 、致命不合格:在不合格品中存在一个或一个以上的的致命缺陷的,其中还可能存在严重与轻微缺陷。(2) 、严重不合格:在不合格品中存在一个或一个以上的严重缺陷的,但不存在致命缺陷。(3)、轻微不合格:在不合格品中存在一个或一个以上的的轻微缺陷的,但不存在致命缺陷和严重缺陷。2、企业不合格管理应坚持以下三条原则:(1)、“三不放过”原则a、不找出不合格原因不放过;b、不查清出现不合格品责任人不放过;c、不落实防止重复出现不合格品措施不放过。(2)、“三不准”原则a、不合格原材料不准替代

31、合格品生产;b、不合格零部件不准替代零部件而投产组装;c、不合格品不准冒充合格品出厂。 (3)经济原则坚持经济性原则关键在于做好“适用性判断”,也就是要做到:该报废的要报废,该回用的要回用,该返工的要返工。3、 不合格品管理的的基本职能:(1)、判别的职能:即符合性和实用性判别 * 符合性判别:就是判别产品是否合格,即是符合工艺、设计、图纸等各类技术文件所规定的要求。 做好符合性要求判断产品应保证以下三个要求: a、具有足够的合格训练有素的检验人员,(专业知识、职业道德、敢于坚持原则、不苟私 情、身体素质好、机能健全、思维反应敏锐等)。b、具有必要的检验文件或技术规范;c、具备必要保证精度的检

32、验设备和工具。* 实用性判断:对已出现的不合格品,作出是否应给予回用、修正、返工或报废的决定。(2) 、处理的职能当不合格品通过适用性判断后,进行处理工作,该报废的按一定手续予以报废,该 回用的按一定手续回用,该修理或返工的按规定制度送有关责任部门修理或返工。对不同处理方式的不合格品,应在上面涂上颜色或其它专门标识,以示区分。并应分别存放,专人管理,以免混淆。* 控制的职能:(1)、对已完工的产品,严格把关检验,防止漏检。(2)、对已检验出来的不合格品,严格管理,防止错用。(3)、对不合格品出现的原因必须及时查清,并采取切实改善措施防止重现。 总之,控制的职能最基本的要素是:对不合格品进行标识

33、、隔离和处理。4、 不合格品的分类处理方式:a、报废; b、挑选; c、重工; d、特采。根据具体情形通常可以分类统计,并做出直方图或排列图。(1)、因误检、漏检或其它原因流入车间的;(2)、车间生产调试过程中损坏或发生的;(3)、由于设计不合理或图纸更改引起的;(4)、操作或组装不合理;(5)、设备失修、精度下降;(6)、原材料规格或性能不符合要求;(7)、某些原因致使员工明知故犯;(8)、运输、包装、存放等原因;(9)、设备调整不当;(10)、其它的一些原因。5、 不合格品管理:(1)、发现不合格品,要立即隔离、标记及作出改善行动,已收货的产品也要重新检查。(2)、不良品交领班审核并分析不

34、合格原因,找出对策方案,保证不良品的问题不再发生。(3)、经确认为不良品的可按不良程度作出接受。返工、报废交车间执行。(4)、不良品返工后,要经IPQC检收,领班确认后才可以入仓。(5)、在检查产品的过程中要把不良品标识并与良品区分,不可混放。F部分产品品质(检验)标准 1、 产品品质标准的意义:产品品质标准就是在功能、外观、规格、安全性、使用寿命等方面符合品质要求而言的,一个合格的产品,首先要符合客人的要求。而产品品质标准的建立,为创业者提供了以下方便: (1)、减少合约之品质纠纷; (2)、为对外品质保证提供依据; (3)、使品质工作有据可依; (4)、使制造者明确品质要求; (5)、其它

35、品质标准之参考依据。2、产品品质标准之适度性: 产品品质标准首先要建立在买卖双方认同的基础上,根据公司实际生产条件而定。一个适度的品质标准,应有利于不断提高公司生产技术水平和管理水平。即品质标准应略高于公司现行条件可以达到的水平。但不宜过高,以免浪费资源。同时,所制定的标准必须有客观依据,不可盲目臆断,必要时可采取破坏性试验取得标准数据。3、 产品品质标准之基本内容:(1) 、产品品质检验文件:a、产品名称、规格及图示;b、检测方法、条件;c、检测设备、工具;d、品质合格的判定标准。(2)、产品实物样品( 工程样品 & 限度样品 )。(3) 、产品质量的符合性:化学的,物理的,机械的技术指数或

36、参数。4、 制定生产作业标准的意义(SOP):(1)、将企业积累下来的技术、经验记录在标准文件中,以免因人员的流动而使技术流失。(2)、使操作工人经过短期的培训,掌握较为先进的、合理的操作技术。(3)、根据作业标准,易于追查不良品产生的原因。(4)、是企业提高品质的基础。(5)、是企业最基本、最有效的管理工具和技术资料。(6)、“质量是生产出来的,而不是检验出来的”。因此,制定规范的生产作业标准就更 加重要。G部分:作业守则与安全纪律守则1、 作业守则: (1)、良品处理:经检验确认为良品的及时包装好,并采取隔离措施,以免装箱或搬运的过 程中造成品质异常。(2)、不良品处理:经确认为不良品的,

37、标识不良位置,放回待确认箱中。(3)、检验方法:按流程和IPQC工作指示进行跟踪,作好相应的记录,必要时核对样板。(4)、检验环境:必须在光源充足的工作台上进行。700-1300LUXM或者正常室内光源。(5)、良品管理:所有的良品要及时装箱或隔离摆放,且统一放在“合格品区”。 两种货不可叠放,要保持一定的距离。尾数箱注明“尾数”字样。(6)、作业管理:管理者要监督作业者是否按指令进行。 (7 ) 、品质报告:发现品质异常,及时通知上级处理,再反馈到相关科室进行品审处理。 (8 ) 、品质区分:严重和轻微两种。 严重的问题指:色差、A面划伤、缺料等。 轻微的问题指:黑点、气纹、水印、脏污 等。*必备基本知识点摘要*生产中常见的不良项目:油污毛边拉膜划伤缺料顶白烧焦缩水流痕料花结合线过滤网常见不良项目:翻丝网框分离破网2、 安全纪律守则: (1)、不准穿拖鞋进入车间上班。 (2)、做好与自己工作相关的5S工作。 (3)、上班期间严禁嬉闹打架做与工作无关的事情。 (4)、当工作中与别的部门有矛盾冲突时需恰当处理,严禁语言与肢体冲突。 (5)、不准将任务食物带进车间食用,诸如瓜子、花生、包装食品等。 (6) 、工作中必须保护自己的安全,危险的地方不要去,如需要需穿戴好劳保用品。 专心-专注-专业

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。