46钢筋直螺纹套筒连接技术交底

46钢筋直螺纹套筒连接技术交底

《46钢筋直螺纹套筒连接技术交底》由会员分享,可在线阅读,更多相关《46钢筋直螺纹套筒连接技术交底(6页珍藏版)》请在装配图网上搜索。

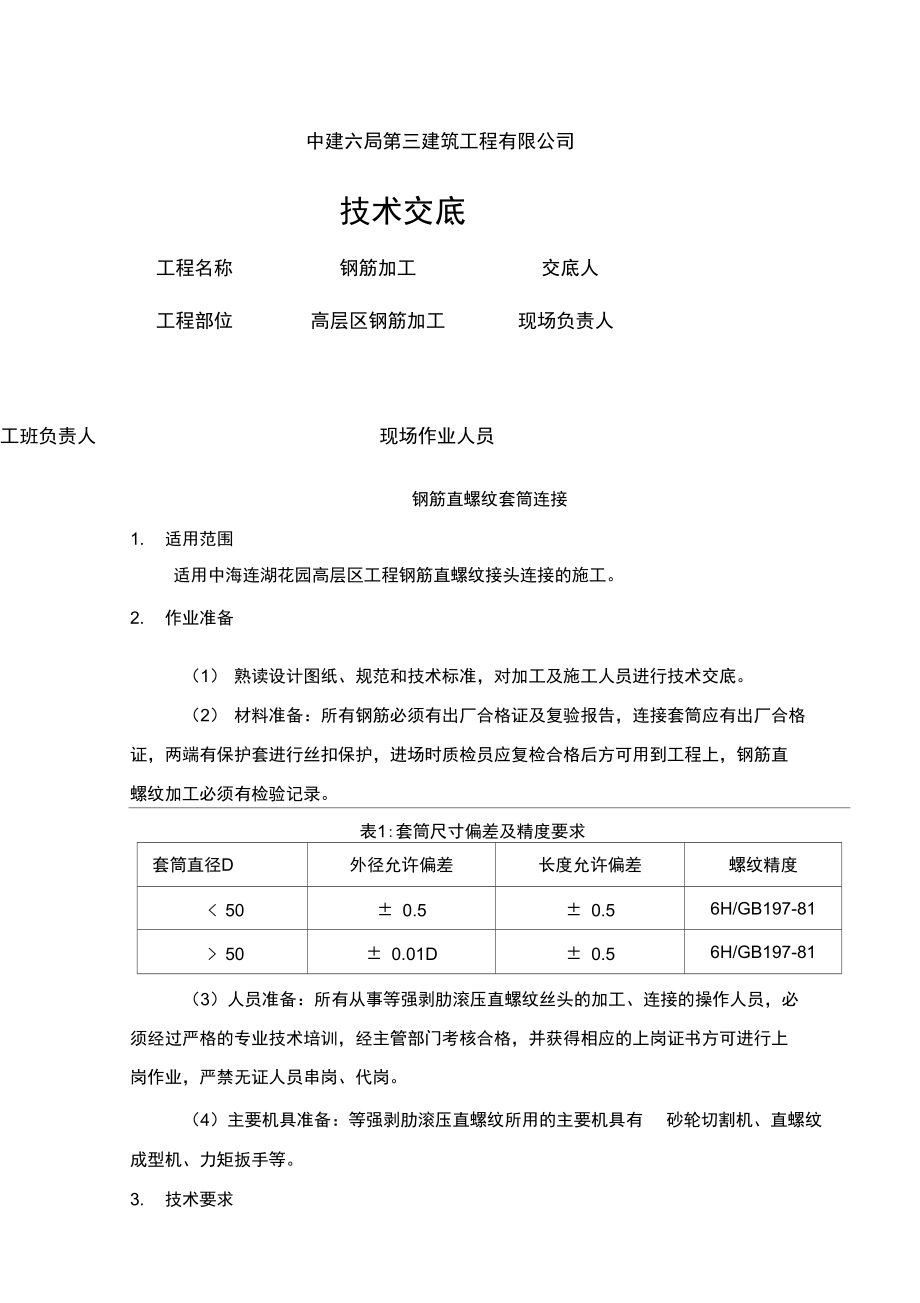

1、中建六局第三建筑工程有限公司技术交底工程名称工程部位钢筋加工高层区钢筋加工交底人现场负责人工班负责人现场作业人员钢筋直螺纹套筒连接1. 适用范围适用中海连湖花园高层区工程钢筋直螺纹接头连接的施工。2. 作业准备(1)熟读设计图纸、规范和技术标准,对加工及施工人员进行技术交底。(2)材料准备:所有钢筋必须有出厂合格证及复验报告,连接套筒应有出厂合格 证,两端有保护套进行丝扣保护,进场时质检员应复检合格后方可用到工程上,钢筋直 螺纹加工必须有检验记录。表1:套筒尺寸偏差及精度要求套筒直径D外径允许偏差长度允许偏差螺纹精度 50 0.01D 0.56H/GB197-81(3)人员准备:所有从事等强剥

2、肋滚压直螺纹丝头的加工、连接的操作人员,必 须经过严格的专业技术培训,经主管部门考核合格,并获得相应的上岗证书方可进行上 岗作业,严禁无证人员串岗、代岗。(4)主要机具准备:等强剥肋滚压直螺纹所用的主要机具有砂轮切割机、直螺纹成型机、力矩扳手等。3. 技术要求(1)钢筋先调直再下料,切口端面与钢筋轴线垂直,不得有马蹄形或挠曲,不得用气割下料。(2)钢筋下料时必须符合下列规定:a. 设置在同一构件内同一截面受力钢筋的接头位置应相互错开。同一截面接头百分 率不应超过50%b. 接头端头距钢筋受弯点不得小于钢筋直径的 10倍长度。c. 钢筋连接套的砼保护层厚度应满足混凝土结构设计规范中受力钢筋砼保护

3、层 最小厚度的要求,且不得小于15mm连接套之间的横向净距不宜小于 25mm4施工程序与工艺流程4.1施工程序原材检测一钢筋下料、平头一剥肋滚压螺纹一丝头检验一利用套筒连接一接头检验 完成。4.2钢筋丝头加工工艺流程(1) 钢筋端部平头使用钢筋切割机进行切割;(2) 按照钢筋规格所需的调整试棒调整好滚丝头内孔最小尺寸;(3) 按钢筋规格更换涨刀环,并按规定的丝头加工尺寸调整好剥肋加工尺寸:(4) 调整剥肋挡块及滚轧行程开关位置,保证剥肋及滚轧螺纹的长度符合丝头加工尺寸的规定;标准型接头的丝头有效螺纹长度应不小于1/2连接套筒长度,且 允许误差为+2P;(5) 丝头加工时应用水性润滑液,不得使用

4、油性润滑液。当气温低于0C时,应掺 入1520%亚硝酸钠。严禁用机油作切削液或不加切削液加工丝头。;(6) 钢筋丝头加工完毕经检验合格后,应立即带上丝头保护帽或拧上连接套筒, 防止装卸钢筋时损坏丝头;5. 施工要求(1) 连接钢筋时,钢筋规格和连接套的规格应一致,并确保钢筋和连接套的丝扣 干净、完好无损。(2) 必须用力矩扳手拧紧接头。(3) 力矩扳手的精度为土 5%要求每半年用扭力仪检定一次。(4) 连接钢筋时应对正轴线将钢筋拧入连接套,然后用力矩扳手拧紧。接头拧紧值应满足表一规定的力矩值,不得超拧,拧紧后的接头应作上标记,防止钢筋接头漏拧。(5) 钢筋连接前要根据所连接钢筋直径的需要将力矩

5、扳手上的游动标尺刻度调定在相应的位置上。即按规定的力矩值使力矩板手钳头垂直钢筋轴线均匀加力。当听到力 矩扳手发出“咔嗒”声响时即停止加力(否则会损坏扳手)。(6)连接水平钢筋时必须依次连接,从一头往另一头,不得从两边往中间连接, 连接时一定两人面对站定,一人用扳手管钳卡住已连接好的钢筋,另一人用力矩扳手拧 紧待连接钢筋,按规定的力矩值进行连接,这样可避免弄坏已连接好的钢筋接头。(7)力矩扳手不使用时,将其力矩值调为零,以保证其精度。(8)使用扳手对钢筋接头拧紧时,只要达到力矩扳手调定的力矩值即可,拧紧 后按下列力矩值检查:滚轧直螺纹钢筋接头拧紧力矩值钢筋直径/伽 16182022252832拧

6、紧力矩值/( Nm100200260360注:当钢筋直径的钢筋连接时,拧紧力矩值按较小直径钢筋的相应值取用。6. 质量控制及检验 6.1检查钢筋连接质量(1)检查接头外观质量应外露不超过2扣,钢筋与连接套筒之间无缝隙;(2)用力矩扳手检查接头拧紧程度。6.2现场连接加工质量要求a、连接钢筋时,钢筋规格和套筒的规格必须一致,钢筋和套筒的丝扣应干净、完 好无损。b 、采用预埋接头时,连接套筒的位置、规格和数量应符合设计要求。带连接套筒 的钢筋应固定牢,连接套筒的外露端应有保护盖。c 、滚压直螺纹接头应使用管钳和力矩扳手进行施工,将两个钢筋丝头在套筒中间 位置相互顶紧,接头拧紧力矩应符合表 4的规定

7、。力矩扳手的精度为土 5%。钢筋直径(mm 1618 2022 25 28 32 3640拧紧力矩(N*m 100200250 280 320 350d、经拧紧后的滚压直螺纹接头应随手刷上红漆以作标识,单边外露丝扣长度不应 超过2P。6.3丝头加工尺寸控制18 :丝头长度:25伽完整丝扣圈数:9扣20 :丝头长度:27.5伽完整丝扣圈数: 10扣22 :丝头长度:30伽完整丝扣圈数: 11扣6.4成品保护(1) 成型钢筋应垫方木码放整齐,防止钢筋变形、锈蚀,油污。(2) 仰拱、边墙竖筋在浇筑混凝土前套好塑料管保护或用彩条布、塑料布包裹严 密;浇注完毕后用钢丝刷将被污染的钢筋刷干净。6.5丝头现

8、场检验(1) 加工的丝头应逐个进行自检,不合格的丝头应切去重新加工;(2) 自检合格的丝头,应有现场质检员随机抽样检验,以一个工作班加工的丝头 为一个检验批,抽检10%且不少于10个;现场丝头的抽检合格率不应小于 95%当抽 检合格率小于95%寸,应另抽取同样数量的丝头重新检验,当两次检验的总合格率不小于95%寸,该批产品合格。当合格率仍小于 95%寸,则应对全部丝头进行逐个检验,合 格者方可使用。6.6钢筋接头的现场检验(1) 外观质量自检合格的钢筋连接接头,应由现场质检员随机抽样进行检验。同一施工条件下采用同一材料的同等级同型式同规格接头,以连续生产的500个为一个检验批进行检验和验收,不

9、足 500个的也按一个检验批计算。(2) 对每一检验批的钢筋连接接头,于正在施工的工程结构中随机抽取15%且不 少于75个接头,检查其外观质量及拧紧力矩。(3) 现场钢筋连接接头的抽检合格率不应小于 95%当抽检合格率小于95%寸,应 另抽取同样数量的接头重新检验。当两次检验的总合格率不小于 95%寸,该批接头合格。 若合格率仍小于95%寸,则应对全部接头进行逐个检验。6.7直螺纹接头试验(1) 同一施工条件下采用同一材料的同等级同型式同规格接头,以 500个为一个 检验批进行检验和验收,不足500个的也按一个检验批计算。每一批取 3个试件做单向 拉伸试验。(2) 当三个试件抗拉强度均不小于该

10、级别钢筋抗拉强度的标准值时,该验收批定 为合格。如有一个试件抗拉强度不符合要求,应取六个试件进行复检。复检中仍有一个 不符合要求时,该验收批判定为不合格。7.安全及环保要求(1)钢筋加工机械设专人维护维修,定期检查各种机械的零部件,特别是易损部 件,出现磨损的必须更换,现场加工的成品、半成品堆放整齐,合格品挂牌区分;(2)钢筋加工机械处必须设置足够的照明,保证操作人员在光线较好的环境下操 作;(3)打磨钢筋的砂轮机在使用前要检查砂轮罩,砂轮片是否完好,旋转方向是否 正确,对有裂纹的砂轮严禁使用。(4)钢筋原材、加工后的成品或半成品钢筋堆放时应注意遮盖;(5)直螺纹套丝的铁屑装入口袋送废品回收站回收再利用。(6)定期把施工现场的废料或杂物清理到指定地点,做到工完料净场地清。交底人:审核人:被交底人:日期:二0一年十月十五日

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。