锅炉设备维修作业标准资料

锅炉设备维修作业标准资料

《锅炉设备维修作业标准资料》由会员分享,可在线阅读,更多相关《锅炉设备维修作业标准资料(43页珍藏版)》请在装配图网上搜索。

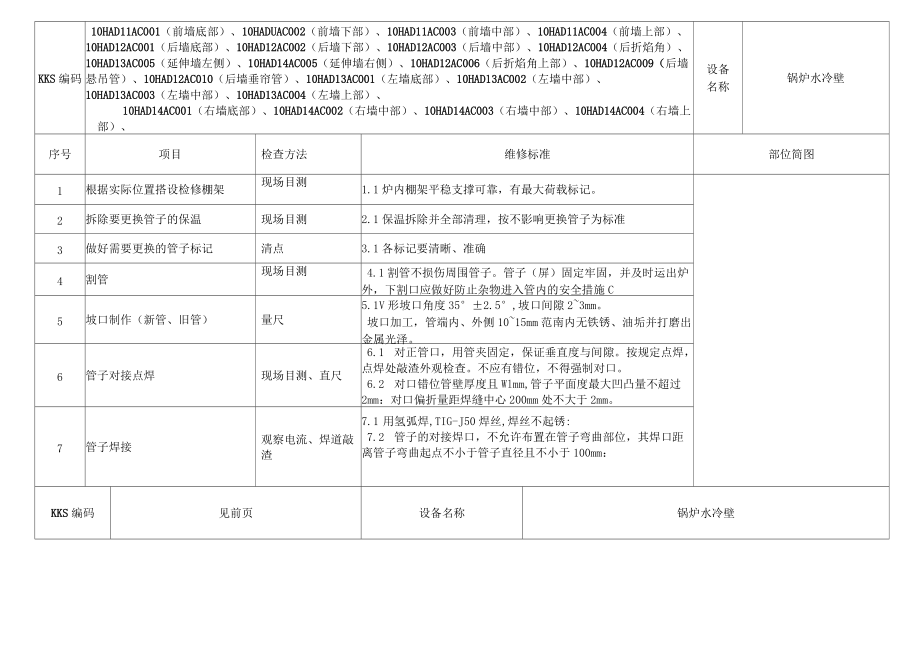

1、KKS编码10HAD11AC001(前墙底部)、10HADUAC002(前墙下部)、10HAD11AC003(前墙中部)、10HAD11AC004(前墙上部)、10HAD12AC001(后墙底部)、10HAD12AC002(后墙下部)、10HAD12AC003(后墙中部)、10HAD12AC004(后折焰角)、10HAD13AC005(延伸墙左侧)、10HAD14AC005(延伸墙右侧)、10HAD12AC006(后折焰角上部)、10HAD12AC009(后墙悬吊管)、10HAD12AC010(后墙垂帘管)、10HAD13AC001(左墙底部)、10HAD13AC002(左墙中部)、10HAD

2、13AC003(左墙中部)、10HAD13AC004(左墙上部)、10HAD14AC001(右墙底部)、10HAD14AC002(右墙中部)、10HAD14AC003(右墙中部)、10HAD14AC004(右墙上部)、设备名称锅炉水冷壁序号项目检查方法维修标准部位简图1根据实际位置搭设检修棚架现场目测1.1炉内棚架平稳支撑可靠,有最大荷载标记。2拆除要更换管子的保温现场目测2.1保温拆除并全部清理,按不影响更换管子为标准3做好需要更换的管子标记清点3.1各标记要清晰、准确4割管现场目测4.1割管不损伤周围管子。管子(屏)固定牢固,并及时运出炉外,下割口应做好防止杂物进入管内的安全措施C5坡口制

3、作(新管、旧管)量尺5.1V形坡口角度352.5,坡口间隙23mm。坡口加工,管端内、外侧1015mm范南内无铁锈、油垢并打磨出金属光泽。6管子对接点焊现场目测、直尺6.1 对正管口,用管夹固定,保证垂直度与间隙。按规定点焊,点焊处敲渣外观检查。不应有错位,不得强制对口。6.2 对口错位管壁厚度且Wlmm,管子平面度最大凹凸量不超过2mm:对口偏折量距焊缝中心200mm处不大于2mm。7管子焊接观察电流、焊道敲渣7.1 用氢弧焊,TIG-J50焊丝,焊丝不起锈:7.2 管子的对接焊口,不允许布置在管子弯曲部位,其焊口距离管子弯曲起点不小于管子直径且不小于100mm:KKS编码见前页设备名称锅炉

4、水冷壁序号项目检查方法维修标准部位简图7.3 控制好线能量及氧气流,焊接前必须塞水溶性纸:7.4 环境风速不超过8m/s,氢弧焊环境风速不超过2m./s.8焊缝射线探伤评片8.1所有焊绛经射线探伤合格,不合格的返修:提供所有焊接记录、探伤资料、报告。9鳍片的焊接着色目测9.1内、外全焊、与水冷壁管无咬边,焊缝圆滑过渡、无焊瘤。9.2在更换水冷壁管过程中,如需要破坏水冷壁管与钢性梁之间的连接结构时,当水冷壁管更换工作完成后应恢复水冷壁管与钢性梁之间的结构。10水压试验目测10.1无变形、无渗漏。11恢复保温运行后用测温仪11.1保温材料经验收合格:12.1主保温层安装牢固,外层铝皮安装整齐美观;

5、外层最高温度不过50co备注KKS编码见后附页设备名称锅炉安全阀序号项目检查方法维修标准部位略图1阀露压环与导承间隙塞尺0.10-0.15nm2阀箫凸台高度游标卡尺0.60tnn3阀箫与阀瓣压环配合间隙铅丝0.020.05nm4|颐猫般拦触7雌敞册即离千分表144.l&nn5阀杆弯曲度、不圆度百分表游标卡尺弯曲度0.18mm不圆度0.1mm6阀箫一阀杆支撑面宽度内径千分尺5.56或7.94mm7上调节圈调节槽口数手动上调7格8下调节圈调节槽口数手动卜调7格9重叠套耳吓旋槽口数目测实测10阀杆顶端至弹簧压紧螺钉的距离千分尺实测11阀门开度目测11.43nm12阀辫、阀杆、阀座密封面着色阀瓣密封而

6、无划痕接近镜面阀座密封而无划痕接近镜面阀线吻合度大于85%13填料室高度千分尺压盖压入填料室不超过1/3的高度KKS编码设备名称锅炉安全阀14阀杆及其螺纹目测、着色探伤阀杆表欹檄、腐蚀、凹坑、阀杆螺蚊无裂纹,磨损(1/515弹簧压缩弹簧压缩永久变形小于原长度2%,如超标进行第2次试验,第2次永久变形1%两次共不超过3%备注KKS编码见下表锅炉安全阀KKS编码10LBC32AA1911号炉再热冷段入口管道左侧安全阀一10HAG10AA192#1炉汽包左端靠炉前的安全阀10LBC32AA1921号炉再热冷段入口管道左侧安全阀二10HAG10AA193#1炉汽包右端中间的安全阀10LBC32AA19

7、31号炉再热冷段入口管道左侧安全阀三10HAG10AA194#1炉汽包左端中间的安全阀10LBC32AA1941号炉再热冷段入口管道左侧安全阀四10HAG10AA195#1炉汽包右端靠炉后的安全阀10LBB12AA1911号炉末级再热器左侧出口管道安全阀10HAG10AA196#1炉汽包左端靠炉后的安全阀10LBB11AA1911号炉末级再热器右侧出口管道安全阀10LBA11AA191#1炉主蒸汽右侧出口管道安全阀1(由前往后数)10LBC31AA1911号炉再热冷段入口管道右侧安全阀一10LBAUAA192#1炉主蒸汽右侧出口管道安全阀2(由前往后数)10LBC31AA1921号炉再热冷段入

8、口管道右侧安全阀二10LBA12AA191#1炉主蒸汽左侧出口管道安全阀1(由前往后数)10LBC31AA1931号炉再热冷段入口管道右侧安全阀三10LBA12AA192#1炉主蒸汽左侧出口管道安全阀2(由前往后数)10HAG10AA191#1炉汽包右端靠炉前的安全阀KKS编码10HACB05/06AT001设备名称锅炉长伸缩吹灰器及管路系统序号项目检查方法维修标准部位略图1拆卸吹灰器工作票隔离关闭主汽阀,打开吹灰器阀门释放剩余压力。切断电源、汽源,防止吹灰器意外启动和阀门的开启。蒸汽管开口应防护遮盖,防止落入异物。2进汽阀的检修目测、尺规1、芯阀座无吹损拉毛现场,阀杆完好,垂直。阀体内外无砂

9、眼,阀门关闭严密,启闭灵活.2、新安装填料,应与前一层填料开口处错位120180。3吹灰器喷嘴目测、尺规喷嘴无堵塞变形,无烧损。喷嘴焊缝无裂纹脱焊。嘴口尺寸符合制造要求,4喷管目测、尺规1、伸缩灵活,表而光洁,应无划痕损伤:喷管无堵塞,表面粗糙度符合要求。2、支点焊缝无脱焊、无裂纹;5阀杆填料和内管填料目测1、料的松紧程度拧到足以防止泄漏即可填料环为开口型时,切口应错开902、填加填料要擦净填料室内腔、压盖等有关零部件。压盖螺母不可拧得过紧,6上紧法兰力距板手压紧吹灰器法兰垫片,所有的螺栓应十字交叉地分步均匀拧紧,防止压偏使垫片变形损坏,扭距约为240牛顿米序号项目检查方法维修标准部位略图7传

10、动机构及减速箱塞尺、千分表1、车手动操作灵活,齿轮及齿条无裂纹,不缺牙,磨损腐蚀达20%齿厚时应更换:2、轮轴两端中心距离偏差不大于2mm;3、固定装置应牢固,无损伤;1、后能清晰检查各零部件实际状况:2、符合使用要求:3、外壳无裂纹:4、轴承质量符合要求,滚珠弹夹内外钢圈无磨损剥皮:5、转距限制器保护调整符合额定值.一:6、涡轮齿的啮合部位为中点,可用在齿上涂红丹的方法来观测调整:7、涡杆垫片比测量间隙在0.03nrnT0.20mm:8、蜗杆重装时不要损坏油封唇,8剪切销目测1、轮与芯子之间的平而无伤痕。2、已断的剪切销应更换新备件。9链轮和链条目测、千分尺1、轮较链应转动灵活,链齿完好。2

11、、节变形拉长大于满应更换。3、链条下垂度为16mm,张紧力适中,吹灰管移动时,无冲击现象,链轮轴避免弯曲。10吹灰管前托轮及密封盒目测1、轮滚动应灵活,润滑脂适量。2、密封良好,焊缝无脱焊裂纹等现象11跑车的手动套筒板手或专用电动板手1、动跑车时,必须切断电源。2、动方柄的转距不超过80牛顿.米。3、不要单独操作线紧器或手动葫芦。必须一面转动方柄,一而操作线紧器。序号项目检查方法维修标准部位略图12内外管的拆卸安装1、管必须旋进内管螺母足够距离,使阀门与安装板的间隙约为3mm;2、换外管6个螺栓时,要用高温润滑脂润滑螺纹及螺母内侧。外管螺母扭距为135牛顿.米:3、将内管重新装入阀门前,须保证

12、阀门启闭机构不受影响能正常动作,必须重新调节:3、填料室法兰与吹灰枪管之尖应有3mm间隙:5、将吹灰器操作几次后,内、外管垫圈处及内管填料应重新收紧.13减压站安全门13.1密性试验的压力为1.25倍工作压力,13.2安全门启座压力为工作压力的1.08倍,回座压力为启座压力的80g90K14减压站调节阀14.1芯、阀座结合面吻合良好,无缺损,磨损严重的应更换备品14.2调整开关过程动作平缓灵活,调节性能良好。15管路疏水阀15.1芯、阀座平面平整,结合而良好。15.2密性试验的压力为1.5倍工作压力。15.3阀门开关动作灵活,阀门严密良好16吹灰调试及验收1、进退动作灵活,旋转正确。喷管进出炉

13、内位置正确,后退停止行程开关动作正常。2、开关机构不松动,动作正常,进汽阀启闭良好,密封良好。行程开关动作正常,安装位置不松动。3、车中心线到撞销板后端的距离为220mm.2、机超负荷保护与吹灰时间超限保护动作正确,5、各台吹灰器程控操作正常。吹灰器运行时,动作平稳.,无异声,进退旋转正常。17吹灰的方位和弧度1、符合技术要求18清灰焦情况1、汽温变化可反映、管壁温度变化可显示19吹灰范围管段1、无吹损减薄至超标备注KKS编码10HAG10AA40210LAE51AA10110LAE52AA10110LAE53AA10110LAE54AA10110LAF42AA10110LAF41AA101#

14、 1炉锅炉连续排污电动调节阀# 1炉过热器I级减温右侧调节阀# 1炉过热器I级减温左侧调节阀#1炉过热话II级减温右侧调节阀#1炉过热器II级减温左侧调节阀#1号炉再热器事故喷水左侧调节阀#1号炉再热器事故喷水右侧调节阀设备名称锅炉调节阀序号项目检查方法维修标准部位略图1阀体目测阀体圮娜、原数;螺栓阳部惭好、2阀杆螺纹游标卡尺蟋斓员1/33阀座然能阀辘筒内壁光洁无毛刺4支架目测支架无损伤,结匍陇吉平整5阀盖下法兰面目测无麻点、沟槽6阀目测平整碎膜7阀辨颠平整磁面膜丽砒深则仔Q01m;颊光法襁度9向11舌问勤Q3(hm.tlnin时J8阀杆弯曲度百分表0.10-0.15mm9阀杆表面腐蚀坑深度深

15、度千分尺W0.30mm10阀盖衬套目测无吹损、磨损序号项目检查方法维修标准部位略图11填料箱目测填料箱内壁光洁:阀盖结合而平整、光洁,无裂纹砂眼12格兰螺栓、螺母着色无损伤13格兰压板水平仪无W曲14四合环、垫圈目测内、外径千分尺四丽洁无锈她触均匀:整圈无势以断裂、内夕K环圆度).30ml四师中国囱附咻上的WL15内、外格兰与填料箱间隙颠0.20-0.30mm16内格兰与阀杆间隙塞尺0.10-0.20mm17外格兰与阀杆间隙塞尺0.30-0.50mm18填料道数目测1119格兰螺母旋紧后露出填料箱千分尺10mm20阀芯与阀座密封面红丹吃红着色阀红完整均匀21调节阀行程(mm)目测开关位置指示正

16、确。阀门开关行程无卡涩、无虚行程和松动现象,22其它测试阀门投运性应测其流量曲线符合要求安装方向正确无误;水压试验时,各结合而密封而无泄漏,漏流量及调节特性符合设计要求备注KKS编码见后附页设备名称锅炉联箱(水冷壁、省煤器、过热器、再热器和蒸汽集汽箱)序号项目检查方法维修标准部位略图1检修准备1.1工具清点记录齐全.1.2所使用电动工具和照明应符合电安生产1994227号文中第272条、第273条和第274条要求。2焊接检查放大镜、着色检查2.1 焊缝表面及边缘无裂纹。2.2 联箱封头焊缝无裂纹2.3 补焊焊缝外观和着色检查合格,3外观检查测厚仪、超声仪、理化分析3.1 联箱腐蚀或磨损后的壁厚

17、应大于设计允许壁厚。3.2 联箱的表面、管座孔周围和联箱三通弯曲部分无表而裂纹3.3 联箱金相组织的球化应小于5级。4内部检查和清理内窥镜4.1 联箱内部无结垢。4.2 联箱内壁无腐蚀和裂纹。4.3 隔板固定良好,无倾斜和位移,焊缝无裂纹。5吊杆、吊耳及支座检查目测、螺栓板手5.1 吊杆表而无腐蚀痕迹。5.2 吊杆受力均匀。5.3 销轴无变形。5.4 吊耳与联箱的角焊缝无裂纹。5.5 吊杆受力垫块无变形。5. 6弹簧支吊脚弹簧受力后位移正常。5.7联箱支座接触良好,膨胀不受阻。备注联箱的金属检验标准按有关金KKS编码见后附.前标准执行。锅炉联箱KKS编码10HAC30BB010#1炉省煤器出口

18、集箱10HAH63BB010#1炉右侧分隔屏出口联箱10HAC12BB010#1炉省煤器进口集箱10HAH64BB010#1炉左侧分隔屏出口联箱10HAC21BB010#1炉省煤器中间连接集箱(靠后烟井前墙)10HAH70BB010#1炉后屏过热器进口集箱10HAC22BB010#1炉省煤器中间连接集箱(中间)10HAH71BB010#1炉后屏过热器出口集箱10HAC23BB010#1炉省煤器中间连接集箱(靠后烟井后墙)10HAH80BB010#1炉末级过热器进口集箱10HAG40BB001#1炉汽包下降管汇合集箱10HAH81BB010#1炉末级过热器右侧出口集箱10EW11BB020#1炉

19、水冷壁前墙上联箱10HAH82BB010#1炉末级过热器左侧出口集箱10HAD11BB010#1炉水冷壁下集箱(前)10HAC12BB010#1炉省煤器进口集箱10HAD12BB010#1炉水冷壁下集箱(后)10HAC21BB010#1炉省煤器中间连接集箱(靠后烟井前增)10HAD13BB010#1炉水冷壁下集箱(右)10HAC22BB010#1炉省煤器中间连接集箱(中间)10HAD14BB010#1炉水冷壁下集箱(左)10HAC23BB010#1炉省煤器中间连接集箱(靠后烟井后墙)10HAD13BB020#1炉右侧水冷壁出口联箱10HAC30BB010#1炉省煤器出口集箱10HAD14BB0

20、20#1炉左侧水冷壁出口联箱10HAG40BB001#1炉汽包下降管汇合集箱10HAD12BB020#1炉水冷壁悬吊管出口集箱10HADUBB020#1炉水冷壁前墙上联箱10EW12BB030#1炉水冷壁后墙上集箱10HAD11BB010#1炉水冷壁下集箱(前)10HAH20BB010#1炉顶棚进口集箱10HAD12BB010#1炉水冷壁下集箱(后)10HAH46BB010#1炉延伸侧墙进口集箱10HAD13BB010#1炉水冷壁下集箱(右)10HAH47BB010#1炉延伸侧墙右恻出口集箱10HAD14BB010#1炉水冷壁下集箱(左)10HAH48BB010#1炉延伸侧墙左侧出口集箱10H

21、AD13BB020#1炉右侧水冷壁出口联箱10HAH30BB010#1炉炉顶过热器出口集箱10HAD14BB020#1炉左侧水冷壁出口联箱10HAH31BB010#1炉后烟井右侧墙上集箱10HAD12BB020#1炉水冷壁悬吊管出口集箱10HAH32BB010#1炉后烟井左侧墙上集箱10HAD12BB030#1炉水冷壁后墙上集箱10HAH43BB010#1炉后烟井右侧墙下集箱10HAH20BB010#1炉顶棚进口集箱10HAH44BB010#1炉后烟井左侧墙下集箱10HAH46BB010#1炉延伸侧墙进口集箱10HAH41BB010#1炉后烟井前墙下集箱10HAH47BB010#1炉延伸侧墙右

22、侧出口集箱10HAH42BB010#1炉后烟井后墙下集箱10HAH48BB010#1炉延伸侧墙左侧出口集箱10HAH45BB010#1炉后烟井前墙上集箱10HAH46AC010#1炉后烟井右侧延伸侧墙10HAH50BB010#1炉低温过热器入口集箱10HAH46AC020#1炉后烟井左侧延伸侧墙10HAH51BB010#1炉低温过热器出口集箱10HAH30BB010#1炉炉顶过热器出口集箱10HAH61BB010#1炉右侧分隔屏进口集箱10HAH31BB010#1炉后烟井右侧墙上集箱10HAH62BB010#1炉左侧分隔屏进口集箱10HAH32BB010#1炉后烟井左侧墙上集箱10HAH43B

23、B010#1炉后烟井右侧墙下集箱10HAH44BB010#1炉后烟井左侧墙下集箱10HAH41BB010#1炉后烟井前墙下集箱10HAJUBB010前墙姐射再热器右侧进口集箱10HAH42BB010#1炉后烟井后墙下集箱10HAJ12BB010前墙辐射再热器左侧进口集箱10HAH45BB010#1炉后烟井前墙上集箱10HAJ11BB020右侧墙辐射再热器进口集箱10HAH50BB010#1炉低温过热器入口集箱10HAJ12BB020左侧墙辐射再热器进口集箱10HAH51BB010#1炉低温过热器出口集箱10HAJ21BB010前墙再热器右侧出口集箱10HAH61BB010#1炉右侧分隔屏进口集

24、箱10HAJ22BB010前墙再热器左侧出口集箱10HAH62BB010#1炉左侧分隔屏进口集箱10HAJ21BB020右侧墙辐射再热器出口集箱10HAH63BB010#1炉右侧分隔屏出口联箱10HAJ22BB020左侧墙辐射再热器出口集箱10HAH64BB010#1炉左侧分隔屏出口联箱10HAJ30BB010屏式再热器进口集箱10HAH70BB010#1炉后屏过热器进口集箱10HAJ31BB010屏式再热器右侧出口集箱10HAH71BB010#1炉后屏过热器出口集箱10HAJ32BB010屏式再热器左侧出口集箱10HAH80BB010#1炉末级过热器进口集箱10HAJ40BB010末级再热器

25、进口集箱10HAH81BB010#1炉末级过热器右侧出口集箱10HAJ41BB010右侧末级再热器出口集箱10HAH82BB010#1炉末级过热器左侧出口集箱10HAJ42BB010左侧末级再热器出口集箱KKS编码10HACB01/03AT001等10HACB02/04AT001等设备名称锅炉墙式吹灰器序号项目查法检方维修标准部位略图1拆卸吹灰器工作票隔离切断电源、汽源,防止吹灰器意外启动和阀门的开启。蒸汽管开口应防护遮盖,防止落入异物。2进汽阀的检修目测1、阀芯阀座无吹损拉毛现场,阀杆完好,垂直.阀体内外无砂眼,阀门关闭严密,启闭灵活。2、新安装填料,应与前一层填料开口处错位120180。3

26、喷嘴、接口导管量尺1、嘴完好,无烧损,不变形。2、孔角度正确,孔符合设计要求(口径25.4mm)03、吹灰器螺纹管与水冷壁垂直度901/2。4、嘴中心距水冷壁向火而38mm,接口套管的管子外端与水冷壁向火而的距离为280320mm05、准确测量搞箱法兰外表面到水冷壁向火而距离“A”。4喷管目测、千分尺1、管伸缩灵活,表面光洁,应无划痕损伤:2、喷管无堵塞,表而粗糙度符合要求。3、各支点焊缝无脱焊、无裂纹:喷管弯曲度符合要求5制动器与端而间隙千分尺1、隙为8mm10mm:2、凸轮和压板保持完好序号项目检查方法维修标准部位略图6吹灰集控信号调试现场目测、耳听、1、下定位螺塞时,确保管路前的阀门是关

27、闭的即使阀门是关闭的,密封面由于蒸汽的冲蚀和变形,存在轻微泄漏是可能的。这是调试前要特别注意的地方。2、汽管应有4/100的疏水斜度流向排水管。3、喷管伸缩灵活(行程267mm,行进速度290mm/min,转速2.3r.p.m),无卡涩现象。确认手动操作正常后才能送电试转。喷嘴与水冷壁的距离及喷管水冷壁的垂直度符合第3款要求。4、电动试转时无异声,进退旋转正常,限位动作正常,进汽阀启闭灵活,密封良好,内外喷管动作一致。5、喷头对水冷壁距离、喷嘴吹扫角度(360)符合要求.6、校验程控动作正常。7、通过调压盘调整好吹灰器阀前压力参数。必要时反复调整,保证锁紧螺塞的销头插在调压盘的凹槽中。7阀杆填

28、料和内管填料目测填料的松紧程度拧到足以防止泄漏即可,过紧会缩短填料寿命,影响阀杆的正常复位。阀门刚开启时,沿此两处有少量蒸汽和冷凝水的泄漏是正常的。序号项目检查方法维修标准部位略图8上紧法兰力距板手压紧吹灰器法兰垫片,所有螺栓应对角均匀拧紧,防止压偏,使垫片变形损坏,扭距约为240牛顿.米,9减速箱目测1、清洗后能清晰检查各零部件实际状况:2、合使用要求;3、外壳无裂纹:4、轴承质量符合要求,滚珠弹内外钢圈无磨损剥皮:5、转距限制器保护调整符合额定值。备注KKS编码10HAG10AT001设备名称锅炉汽包序号项目检查方法维修标准部位略图1检修准备1.1 工具清点记录齐全。1.2 在汽包内所使用

29、电动工具和照明应符合电安生产19941227号文中第272条、第273条和第274条要求.1.3 汽包临时人孔门及可见管管口的临时封堵装置牢固2汽包内部装置、附件检查和清理行灯照视、放大镜、板手2.1 汽水分离装置应严密完整,2.2 分离器无松动和倾斜,接口应保持平整和严密。2.3 分离器上的销子和紧固螺母无松动,无脱落,2.4 各管座孔及水位计、压力表的连通管保持畅通、内壁无污垢堆积或堵塞。2.5 溢水门坎水平误差不得超过全长水平误差最大不得超过4mm.2.6 汽包内壁、内部装置和附件的表面需光洁。2.7 清洗孔板和均留孔板的孔眼无堵塞。3汽包内的部件拆装行灯照视、专用板手3.1 安装位置正

30、确。3.2 汽水分离器应保持垂直和平整,接口应严密,3.3 清洗孔板和均流孔板保持水平和平整a3.4 各类紧固件紧固良好,无松动。4内外壁焊缝及锅筒壁的表面腐蚀、裂纹检查及清除目测、放大镜、超声1.1 1符合DL4401991中的2.5、3和4的要求。1.2 汽包内壁表而应平整,表面无裂纹。1.3 表面裂纹和腐蚀凹坑打磨后表而应保持圆滑,不得出现棱角和沟槽序号项目检查方法维修标准部位略图5下降管及其他可见管管座角焊健检查目测、放大镜、磁粉5.1符合DL4401991中的2,5、3和4要求.5.2下降管及其他可见管裂纹打磨后的表面应保持圆滑,无棱角和沟槽。6内部构件焊缝检查目测、着色放大镜、6.

31、1 焊缝无脱焊,无裂纹,无腐蚀。6.2 补焊焊缝应密封,无气孔无咬边7活动支座、吊架检查目测、板手7.1 吊杆受力均匀.7.2 吊杆及支座的紧固件完整,无松动。7.3 吊环与汽包接触良好。7.4 支座与汽包接触良好。7.5 活动支座留合理的膨胀间隙。8汽包中心线水平测量及水位计零位校验目测、标尺、水位取样显示8.1汽包水平偏差一般不大于6m限9人孔门检修专用平板及塞尺、板手9.1 人孔门结合而应平整光洁,研磨后的平而用专用平板及塞尺沿周向检测1216点,误差应小于0.2mm,结合而无划痕和拉伤痕迹。9.2 紧固螺栓的螺纹无毛刺或缺陷。9.3 人孔门关闭后,汽包内无任何遗留物。9.4 人孔门关闭

32、后,结合而密封良好,9.5 紧固螺栓受力均匀。备注KKS编码10HHA,20HHA设备名称燃烧器序号项目查法检方维修标准部位略图1一次风喷嘴波形状钝体目测无磨损,定位正确能完成的尽量完成2一次风喷嘴目测无磨损,无裂纹,定位正确3煤粉喷管目测无磨投,无裂纹,定位正确4分隔板目测无磨损,无裂纹,定位正确5二次风喷嘴目测无磨损,无裂纹,定位正确6燃烧器内摆机构摆动转动灵活7燃烧器外摆机构摆动转动灵活8喷嘴摆角摆动转动灵活91次风挡板开关开关灵活、到位,指示准确10油枪目测无弯曲、变形、堵塞备注注明此标准适用的设备KKS编码KKS编码10HAG41AP001设备名称#1锅炉循环泵(#1)序号项目检查方

33、法维修标准部位简图1叶轮与耐磨环的径向间隙千分尺径向L15L26mm,超过1.82mm更换耐磨环2反止推耐磨环径向间隙千分尺0.360.46nm最大0.70mm3轴颈轴承间隙泵端千分表0.270.45mm最大0.62mm4轴颈轴承间隙盖端千分表0.200.38mm最大0.55mm5转子端游隙F分表0.2、0.3mm最大0.50mm6叶轮安装(Z尺寸)米尺按备件号545/5467轴承摆动块、轴承环、衬套目视表而平整光洁、无凹痕、不变色、无破损和裂纹8止退垫块、止退杆、止退座、反止退座、止退盘与反止退盘目视表而光洁、无磨损、无变形、平整9主叶轮和扩散器耐磨环、叶片目测、PT表而无污垢、叶片焊缝无裂

34、纹、无磨损。叶轮无偏心,扩散器柱塞环无裂纹和破损10转子目测、千分表轴标面光洁无污垢,销钉、螺纹和键槽无损坏、无变形,转子偏心度符合0.05mm。11泵壳PT、目测泵壳内壁无汽蚀、无裂纹.防磨圈无磨损,固定良好。12泵接口法兰目测法兰平面光洁平整、无凹痕、与电机装配后密封良好,无泄漏。KKS编码10HAG41AP001设备名称锅炉循环泵序号项目检查方法维修标准部位简图13主法兰紧固螺栓和螺母PT、目测螺纹表而光洁、平整,无裂口、缺牙和毛刺,螺杆无变形。螺栓与螺母配合无松动。螺栓探伤符合DL438-1991要求。14热交换器管板、滤网目测、水压管板表而无污垢、无裂纹,滤网无污垢和破损。水压试验无

35、泄漏。15组装后试运转化学分析、温度计、目测动态和静态冲洗后水质符合PH值为79要求:转向正确;电机运转无异声;轴颈温度低于55C:接口主法兰及高压冷却器无泄漏。备注KKS编码10HAJ30AC001(屏再)、10HAJ40AC001(末再)、10HAJUAC001(墙再左侧)、10HAJ12AC001(墙再右侧)、10HAH70AC010(屏过)、10HAH80AC010(末过)、10HAH50AC020(低过)、10HAH61AC010(分隔屏左侧)、10HAH61AC020(分隔屏右侧)、10HAH31AC010(后烟井前左)、10HAH32AC010(后烟井前右)、10HAH31AC0

36、20(后烟井后左)10HAH32AC020(后烟井后右)、10HAH20AC010(前顶棚管)、10HAC10AC010(省煤器)设备名称锅炉受热面管(省煤器、过热器、再热器)序号项目检查方法维修标准部位略图1清灰和检修准备目测、高压水冲洗和压缩气吹灰1.1 管子表面和管排间的烟气通道内无积灰、结渣和杂物。1.2 管子表面、鳍片无积灰。包覆管的鳍片拼缝无裂纹,密封良好。1.3 检修电气设备绝缘良好,触电和漏电保护可靠。见锅炉总图及相关图纸。2管子外观、壁厚、蠕变检查测厚仪、账粗极限卡规、游标卡尺2.1受热而管子表而光洁,无异样或严重的磨损痕迹。2.2管子外表无明显的颜色变化和鼓包。材质为碳钢的

37、管子或三通、弯头的石墨化应不大于4级,合金钢管表而球化大于4级时,宜取样进行机械性能试验,并作出相应措施2.3管子磨损及其腐蚀的减薄允许值按原能源部(1992)1069要求。表而腐蚀凹坑深度小于管壁的30轧管子外表的氧化皮厚度须小于0.6mm,氧化皮脱落后管子表而无裂纹。2.4管子蠕变和高温腐蚀的检查质量要求按管子的蠕胀和高温腐蚀质量的检查要求。碳钢管子的账粗值应小于3.5%D,合金钢管子帐粗小于2.5%九2.5管排变形检查和整形:管排排列整齐、平整,无出列管,管排横向间距一致,管排间无杂物:管夹、梳形板和活动连接板完好无损,无变形、无脱焊,与管排固定良好,管卡与管子能自由膨胀;流体横向定位冷

38、却管与屏式再热器管、后屏管固定良好,管卡与管子焊缝无裂纹。顶棚管无下垂变形。2.6管排横向节距能保持一致。序号项目检查方法维修标准部位略图3割管取样着色、光谱3.1 割管的切割点应符合DL612的规定和要求。3.2 监测管段内外壁无损伤,进行光谱、内壁氧化、金相组织、机械强度分析。3.3 由金属检验和化学分析进行评判。4焊缝检查着色及超声仪、磁粉4.1 焊缝及热影响区无裂纹。4.2 无其它超标缺陷。焊缝应符合DL438的要求。5管子更换内径尺、测厚仪、放大镜、硬度计5.1 切割点位置须符合DL612-1996的5.29要求。5.2 切割点管子开口应与管子保持垂直。开口平整。省煤器悬吊管承重侧管

39、子不发生下坠,更换后应保持垂直。5.3对于采用火焰切割的管子,在管子割开后应无熔渣掉进管内,管子外表无压扁、凹坑、撞伤、分层和裂纹。切割处打磨完毕应做着色检查。合金钢管子不允许火焰切割(特殊位置需火割需采取措施5.4 管子表而无明显腐蚀氧化层。5.5 弯管表而无拉伤,其波浪度应符合DL5031-1991的表4.2.6的要求。5.6 弯管实测壁厚应大于直管理论计算壁厚,弯管得不圆度应小于6%,通球实验合格。管子观径与壁厚的正负公差应小于10%。5.7 合金钢管子硬度无超标,合金成分正确。5.8 新管内无铁锈等杂质。序号项目检查方法维修标准部位略图6焊接检验射线仪、超声仪、磁粉、着色等6.1管子焊

40、接质量标准应符合DL5007-92。6.2管道对口和焊接应符合DL5031-1994中5.1和5.2的要求。6.3施工焊经100%探伤合格。7防磨装置目测7.1 防磨板需完整,无变形、烧损、过量磨损和脱焊。磨损量超过50研勺应更换。7.2 防磨罩与管子能相对自由膨胀。备注(1)有关金属检验的标准按相关规程执行,由综合(金属)专职审核,点检确认。(2)水冷壁的检验见水冷壁点检技术标准.联箱(含管座)的检验见联箱点检技术标准.KKS编码设备名称启动锅炉省煤器检修序号项目查法检方维修标准部位略图1坡口角度千分尺30-3502对口间隙千分尺2(-0.5TL5)mm3钝边千分尺l0.5mm4错口千分尺6

41、mm5偏折度千分尺6焊口无损探伤无气孔7焊口无损探伤无夹渣备注注明此标准适用的设备KKS编码KKS编码见后附页设备名称锅炉闸阀序号项目检查方法维修标准部位略图1阀体、阀板目测、光谱阀体欣恨段X幡照部(院好、令翎悯门秘蟀恪糊脸静格2阀杆螺纹游标卡尺蟋逾损1/33轴承现蜴悦喇砌4阀盖下法兰面目测楙点、礴5阀目测平整治吉翩缄6阀芯目测、手摸平整冶抚解寂7阀杆弯曲度百分表0.10-0.15mm8阀杆表面腐蚀坑深度深度千分尺W0.30mm阀杆应光滑、无麻点、无划痕、无裂纹9阀盖衬套目测无吹损、磨损10填料箱目测内壁、压盖、座圈清洁无异物,阀盖与自密封结合而平整、光洁11格兰螺栓、螺母目测无损伤12格兰压

42、板水平仪无W曲13填料道数11(拆除时记录原道数)KKS编码见后附页设备名称锅炉闸阀序号项目检查方法维修标准部位略图14密封环与阀座间隙铅丝0.1010.25mm15密封环与阀盖间隙铅丝0.3010.50mm16四合环与阀座上下松动铅丝0.701mm17格兰与阀杆间隙塞尺0.30.5mm18外格兰与填料箱间隙塞尺0.20.3mm,最大W0.5mm19内格兰与阀杆间隙塞尺0.2010.30mm20内格兰与填料箱间隙塞尺0.20mm21阀芯与阀座密封面红丹吃线着色Dgl75阀芯宽度Dg225宽度/弹性闸板不执行22电动头控制行程(mm)目测开关全行程无卡涩和虚行程23其它1)四合环、垫圈光滑,无锈

43、蚀。四合环无破损,垫圈无裂纹。2)阀门在关闭状态下,闸板中心比阀座中心高。3)闸杆与闸板连接牢靠、吻合良好。4)密封面周圈接触均匀,无断线现象,5)阀体内部无异物。6)水压试验时各结合而、密封而无泄漏。备注KKS编码见后附页设备名称锅炉截止阀序号项目检查方法维修标准部位略图1阀体目测光谱阀(4表而无阴艮、原蚊、百支幡阳部脩好、钢即J梯陶恪储检命格2阀杆螺纹游标卡尺d磨损1/33轴承手动输悦耐用斛4阀盖下法兰面目测、楙点、礴5阀座目测、平妁部6阀芯目测、T:整无麒膜7阀杆弯曲度百分表0.10-0.15mm8阀杆表面腐蚀坑深度深度千分尺W0.30mm9阀盖衬套目测、无吹损、磨损10填料箱目测、手摸

44、内壁、压盖、座圈清洁无异物,阀盖与自密封结合而平整、光洁无异物11格兰螺栓、螺母目测无损伤12格兰压板水平仪楔曲娜13内、外格兰与填料箱间隙额0.200.30mm14内格兰与阀杆间隙塞尺0100.20mmKKS编码见后附页设备名称锅炉截止阀序号项目检查方法维修标准部位略图15外格兰与阀杆间隙塞尺0.300.50mm16填料道数千分尺压盖压入填料室不超过1/3的高度17格兰螺母旋紧后露出填料箱千分尺10mm18阀芯与阀座密封面红丹吃红着色阀红完整均匀19电动阀行程(mm)目测阀门在全开关行程无卡涩和虚行程20电动阀全开时间(S)秒表21电动阀全关时间(S)秒表22其它7)四合环、垫圈光滑,无锈蚀

45、。四合环无破损,垫圈无裂纹。8)密封面周圈接触均匀,无断线现象。9)阀体内部无异物10) 阀辨与阀座密封面的焊补符合规定要求。11) 水压试验时各结合而、密封而无泄漏。备注KKS编码11/12HLD设备名称预热器序号项目检查方法维修标准部位略图1热端径向密封。三角塞尺C=2mmI=6mmJ=7mmK=6mmD=0mm2冷端径向密封0三角塞尺A=0mmB=34mm3轴向密封。三角塞尺G=12.4mmH=6.7mm4外圆环向向密封。三角塞尺M=6.5mmN=36mm5中心密封O三角塞尺6支撑轴承水平偏差合相水平仪0.42mm/m7导向轴承水平偏差合相水平仪0.42mm/m8导向轴承安装后与安装前的

46、轴承间隙塞尺应减小0.27mmj9传动齿轮下平面到围带下平面卡尺13mm10齿根至传动圆拄外表而卡尺22mm备注KKS编码10HNC10AN001设备名称引风机序号项目检查方法维修标准部位略图1支撑轴承NU260MCmax0,259min0,1382推力轴承间隙max0,16min0,103推力间隙max1,40min0,204热膨胀间隙max0,70min0,105叶顶与机壳间隙max10min36轮毂与机壳间隙max19min137防护罩与叶轮间隙Max180min708电机水平度误差WO,15mm9风机主轴水平误差WO,05mm10中心找正误差轴向位移30,15径向位移0,200,35左

47、右径向位移WO,2011联轴器的间隙见16601备注KKS编码10HLB20AN001设备名称序号项目检查方法维修标准1滑块检查.更换卡尺、目测无磨损.裂纹等缺陷,外型误差WO.30mm2叶片螺栓拧紧力矩力矩扳手F=1098N-m3紧固盘螺栓拧紧力矩力矩扳手F=94N-m4拐臂轴螺栓拧紧力矩力矩扳手F=196N-m5推力.导向轴承检查卡尺、目测无点蚀,磨损等缺陷,间隙符合图纸6各部“0”型密封圈.四氟圈检查.更换卡尺、目测无毛边.损坏.变形等缺陷,压缩量为25%7叶片轴同心度百分表W0.02mm8平衡锤平键卡尺各部尺寸符合图纸9叶片轴安装压力油压力表F=10Mpa10各部配合间隙检查卡尺、塞尺

48、符合安装图纸送风机轮毂大修部位略图KKS编码00ETH21AN001,00ETH21AN002,00ETH21AN003,00ETH21AN004设备名称气化风机检修序号项目查法检方维修标准部位略图1传动齿轮目测、百分表齿轮面无麻点、断齿、裂纹齿轮背隙小于0.18mm2轴承目测、千分尺无明显的斑、孔、凹痕轴承游隙小于0.2mm3主、付转子间的间隙塞尺转子与转子之间间隙标准为0.265mm4主转子与机壳的间隙塞尺转子与机壳的间隙标准:上端为0.18mm;下端为0.26mm;水平为0.19mm.5主转子与侧墙的间隙塞尺转子与墙板的轴向间隙标准:与前墙板间隙为0.135mm;与后墙板间隙为0.32m

49、m08付转子与侧地的间隙塞尺转子与墙板的轴向间隙标准:与前墙板间隙为0.135mm;与后墙板间隙为0.32mm010转子目测转子表而无麻点、裂纹11油箱目测密封良好,无渗漏备注KKS编码10HQA10,10HQA20,20HQA10,20HQA20.设备名称电除尘器本体检修技术标准序号项目查法检方维修标准部位略图1阳极板拉线法平而度偏差不大于5mm,扭曲度小于4mm,板面应无毛刺、尖角2阳极板排目视板排无明显凸凹现象平而弯曲小于10mm,两对角线长度差小于5mm3阳极板间距量规45010mm4阴极线与阳极板间距量规2255mm5承压绝缘子目视无破损、裂纹6电磁振打装置同心度百分表偏差小于3mm

50、7阴极线间距量规45010mm8阴极框架拉线法小框架平面弯曲小于10mm,两对角线长度差小于5mm,垂直度偏差小于10mm,标高偏差士2mmo9阴极线目视极线无腐蚀、电蚀、裂纹,放电部位无钝化、脱落,与小框架连接处无松动、脱焊10槽形板直尺同排间距100+10mm;异排间距6010mm;垂直度偏差小于5%。:平行度偏差不大于10mm11绝缘瓷轴目视无破损、裂纹KKS编码00ETH10AM010设备名称加湿搅拌机序号项目检查方法维修标准部位略图1机壳叶片间隙千分尺5.020.0mm2轴间同轴度百分表0.2mm3叶片外径偏差百分表7602.0mm4叶片片距偏差千分尺3006.0mm5销轴、销套千分

51、尺无弯曲、变形,磨损小于0.1mm6摆线齿轮千分尺无裂纹,磨损小于0.15mm7滚动轴承千分尺轴承游隙小于0.02mm备注KKS编码10ETA10,20ETA10设备名称刮板捞渣机序号项目查法检方维修标准部位略图1链环磨损千分尺W6nim,否则更换2刮板磨损测厚仪5mm,否则更换3链条张紧度目测刮板在下槽直立而不偏斜4链条长度误差卷尺Wlmm/m5链轮磨损测厚仪W原厚度的1/36驱动轮轴承游隙千分尺W0.2mm7张紧轮轴承游隙千分尺三02mm8导向惰轮轴承游隙千分尺WO.2mm备注注明此标准适用的设备KKS编码KKS编码1/20ETA34AP001/2设备名称序号项目检查方法维修标准1叶轮与后

52、护板间隙千分尺2叶轮与前护板间隙千分尺3叶轮与护套径向间隙千分尺4轴承间隙千分尺0.2、0.5mm5机械密封压盖端而与密封箱端而间隙千分尺6、8mm6轴的弯曲度百分表W0.04mm7叶轮晃动值百分表W0.05mm8联轴器中心校正千分尺W0.1mm渣浆泵部位略图备注KKS编码设备名称启动锅炉水冷壁序号项目检查方法维修标准部位略图1.加工坡口及对口焊接千分尺30-3502.加工坡口及对口焊接千分尺2(-0.51.5)mm3.加工坡口及对口焊接千分尺10.5mm4.加工坡口及对口焊接千分尺*0.6mm5.加工坡口及对口焊接千分尺6.探伤无损探伤无气孔、夹渣、未熔合、咬边7.探伤无损探伤无气孔、夹渣、

53、未熔合、咬边8.探伤无损探伤无气孔、夹渣、未熔合、咬边9探伤无损探伤无气孔、夹渣、未熔合、咬边10外观磨损程度千分尺磨损管子的减薄量不得超过管子壁厚的30%KKS编码00QLA30AA001设备名称序号项B查法检方维修标准1叶轮与磨损环的径向配合间隙千分尺径向0.5610.72mm,超过1.18mm更换新磨损环2自由端圆锥滚子轴承轴向游隙千分尺0.150.25mm3叶轮与泵壳磨损环的轴向间隙百分表3.0mm(传动端),5.0mm(自由端)4泵与电机联轴器对中百分表联轴器中心校正径向、轴向偏差不大于0。10MM,连轴器间隙为2MM-8MM5叶轮组装F分尺叶轮晃动值小于0。05MM6叶轮组装千分尺叶轮与密封环的径向间隙为0。1MM-Oa5MM7叶轮组装千分尺叶轮与泵壳的轴向间隙为2。0MM-3o5MM8泵解体千分尺轴的弯曲度小于0。04MM9泵解体目测

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。