刚性转动零件静平衡与动平衡试验概述

刚性转动零件静平衡与动平衡试验概述

《刚性转动零件静平衡与动平衡试验概述》由会员分享,可在线阅读,更多相关《刚性转动零件静平衡与动平衡试验概述(14页珍藏版)》请在装配图网上搜索。

1、刚性转动零件的静平衡与动平衡试验的概述1.1 本概念:1.2 不平衡离心力基本公式:具有一定转速的刚性转动件 (或称转子,由于材料组织不均匀、加工外形的误差、装配误差以及结构形状局部不对称(如键槽)等原因,使通过转子重心的主惯性轴与旋转轴线不相重合,因而旋转时,转子产生不平衡离心力,其值由下式计算:C=(G /g) exw2=(G/g)为x(Ttn/30)2(公斤)式中:g 转子的重量(公斤)e转子的重心对旋转轴线的偏心量(毫米)n转子的转速(转/分)3-转子的角速度(弧度/秒)g重力加速度9800(毫米/秒2)由上式可知,当重型或高转速的转子,即使具有很小的偏心量,也会引起非常大的不平衡的离

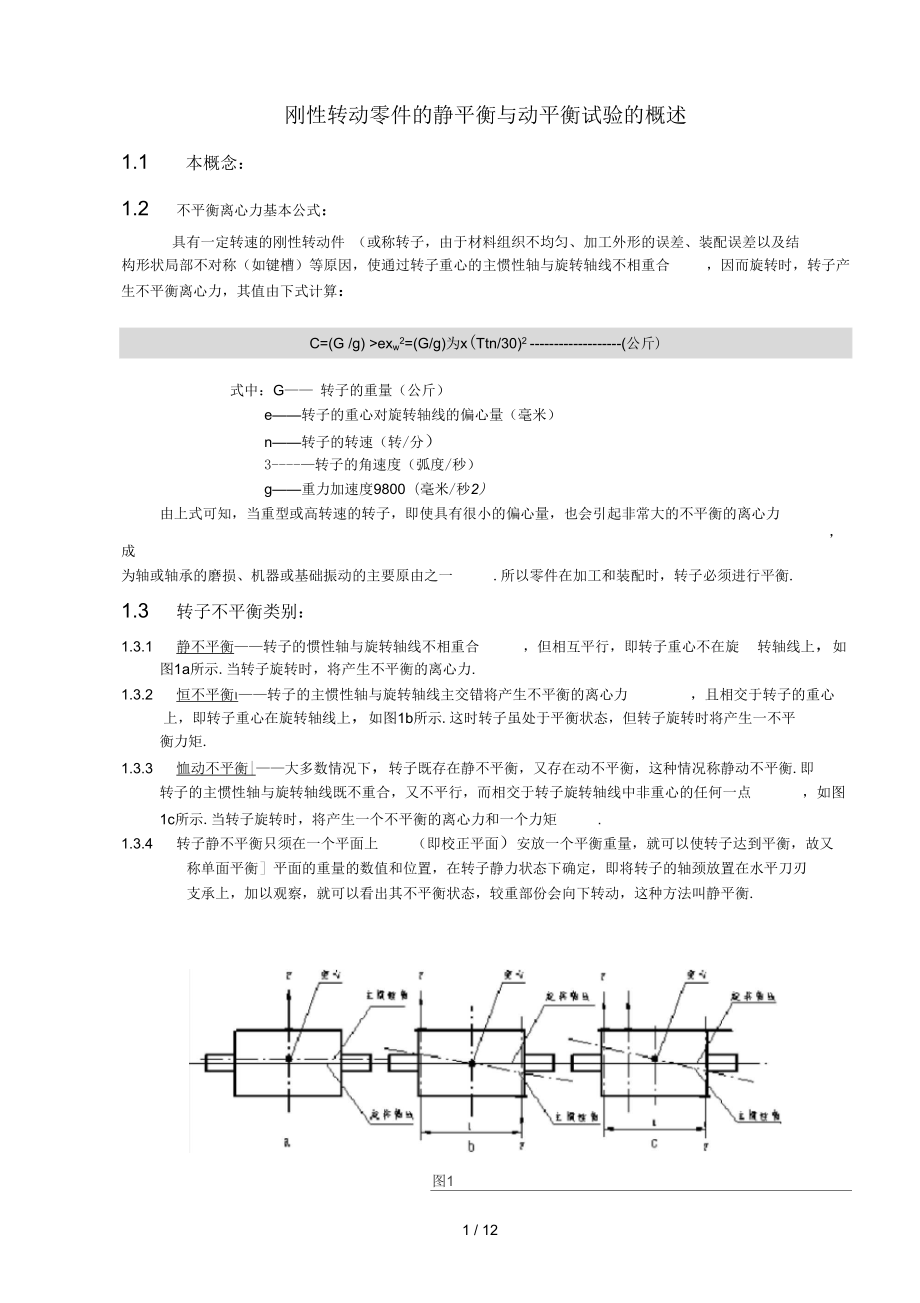

2、心力,成为轴或轴承的磨损、机器或基础振动的主要原由之一.所以零件在加工和装配时,转子必须进行平衡.1.3 转子不平衡类别:1.3.1 静不平衡转子的惯性轴与旋转轴线不相重合,但相互平行,即转子重心不在旋转轴线上,如图1a所示.当转子旋转时,将产生不平衡的离心力.1.3.2 恒不平衡转子的主惯性轴与旋转轴线主交错将产生不平衡的离心力,且相交于转子的重心上,即转子重心在旋转轴线上,如图1b所示.这时转子虽处于平衡状态,但转子旋转时将产生一不平 衡力矩.1.3.3 恤动不平衡|大多数情况下,转子既存在静不平衡,又存在动不平衡,这种情况称静动不平衡.即转子的主惯性轴与旋转轴线既不重合,又不平行,而相交

3、于转子旋转轴线中非重心的任何一点,如图1c所示.当转子旋转时,将产生一个不平衡的离心力和一个力矩.1.3.4 转子静不平衡只须在一个平面上(即校正平面)安放一个平衡重量,就可以使转子达到平衡,故又称单面平衡平面的重量的数值和位置,在转子静力状态下确定,即将转子的轴颈放置在水平刀刃 支承上,加以观察,就可以看出其不平衡状态,较重部份会向下转动,这种方法叫静平衡.图11.3.5 转子动不平衡及静动不平衡必须在垂直于旋转轴的二个平面(即校正平面)内各加一个平衡重量使转子达到平衡.平面的重量的数值和位置,必须在转子旋转情况下确定,这种方法叫动平衡.因需两个平面作平衡校正,故又称双面平衡刚性转子只须作低

4、速动平衡试验,其平衡转速一般选用第一临界转速的1/3以下。1.4 转子不平衡产生的原因1.4.1 设计与制图的误差1.4.2 材料的缺陷.1.4.3 加工与装配的误差1.5 转子不平衡产生的不良效应1.5.1 会对轴承、支架、基体产生作用力1.5.2 引起振动|但不平衡与质量分布,机架的刚度有关,所以转子不平衡不一定就会产生振动.一般的说来,静不平衡影响大于力矩不平衡的影响2 . 动平衡与静平衡的选择2.1 一般选取的范围2.1.1低,都只需进行静平衡当转子厚度8与外径D之比(JD ) 1 而转子的转速v 1000转/分时,需根据转子的重量;使用功能;制造工艺;加工情况(部分加工还是全部 加工

5、)及轴承的距离等因素,来确定是否需要进行动平衡还是静平衡.一般不重要部位使用的零件,旋转速度较低的转子零件,设计需要作平衡试验的,一般只按排作静平衡.3 / 122.2 按图表选择:(见图2)14 / 12C.H *M 破 K 1E雷QQ flf fl D iEii=S4Q44 PG G/RX 10000/ng将 m=50g , G=61kg, R=45mm,n=60 r/min 代入则:羡3 m/ (G/RX 10000/n ) =50/(61/45 10000/60)=0.2213 级即在工作速度60转/分和情况下,外圆处为50克时其精度等级相当于G0.22级,比G1级高,比最高级G0.4

6、级还高1倍之多。而此件长径比 L/D=3070 /90=34.1,其L/D之比大于30为超长辐筒.加工中弯曲变形极难控制.而日方此件规定为外圆处允许偏重值为50克,相当于是(1/1220)G允许的力矩值.其转换重心计算只允许偏移0.0367以下,否则超差不合格.此精度对如此超极易弯曲变形长辐筒来说很难于保证的。综上所述,选取许用不平衡量时,应根据其具体的综合条件情况而定为此建议:辐筒的总长与辐面直径之比L/D大于120,直径大于q 120,并具有足够的配焊配重棒,块的设计结构及空间位置,其静平衡在外圆处的许用不平衡量值,可按(1/1000)G计算确定.辐筒的总长与辐面直径之比L/D大于30,直

7、径小于 120,全长直线度控制在7级精度以下的建议其静平衡在外圆处的许用不平衡量值,|可按2 4倍的(1/1000)G |计算确定.否则设计应改进结构,尺寸和材料,并从设计和工艺手段进行攻关,以提高辐筒刚性和加工精度.其余的需根据辐筒使用功能,工作速度,设计结构,主动,被动和配焊配重棒空间位置及工艺加工精度等综合,情况确定.5 .设计对平衡在图纸中应注明的数据:5.1 在图中应给出平衡的类型和许用不平衡力矩的数值.单位:克.毫米(及公差范围)或偏心距的数值.单位:微米 50%范围?或者给出转子的质量,工作速度及平衡精度等级等数据.(动、静平衡的许用不平衡量值相差一倍.)5.2 在图中应予留或注

8、明平衡所需的配焊棒、块或去除重量的位置和要求 5.3 必要时,在图中还应给出平衡机的支承形式和它们配置驱动装置、选择的平衡速校正的平面位置5.4 在图中有时还要说明与平的工作有关的转子的制造和装配程度情况,例如,带不带飞轮、键或其它|类似的零件.|5.5 零件的制造公差,形状公差和装配的配合间隙等,应必须要小于许用不平衡偏心距的值,否则其平衡无意义.5.6 他取许用不平衡力矢!的精度等级时,必须考虑工件的刚度,结构型式及其变形引起的挠曲而造成的质量偏移.5.7 1对于许用不平衡力矩的精度等级,应根据工件的使用要求,经济合理性的选择确定.避免不必要的过高的高精度平衡要求.对一般长辐筒类零件,为了

9、便于平衡配重的按排,建议轴头结构形式改为下形式,仅作参考.见如下示意图:-此仅作参考.图中件1轴颈,件2筋板,件3堵盖.先将件1轴颈和件2筋板焊在一起,加工外圆配合尺寸,然 后装入辐筒内焊接,此时件3堵盖先不把上或先不焊上,待辐筒半精加工找好平衡后再将件许3堵盖把上或焊上.这样找平衡时,有配焊配重棒,块的空间,腔内切屑易清理,最后焊件3堵盖把上或焊 上,这样外表面很美观.但此结构是否可行,但许有待验证.如果辐筒刚性太差,也可将中间筋板贯穿辐面总长,本次日东项目就是采取这种结构的.内衬咕巾苫箱借6 .长辐筒平衡工艺的按排和注意事项6.1毛坯材料的不平衡因素:长辐筒一般是由薄臂管或多层复合管和两端

10、轴头焊接而成,薄臂管大多采取20号无缝钢管.根据国标YB231-70无缝钢管尺寸偏差的规定:钢管的弯曲度偏差:臂厚 W15mm 弯曲 W1.5mm/m臂厚 1530 弯曲 30 弯曲 4.0 mm/m臂厚均匀度偏差:外径v 57mm的各种臂厚 臂厚的均匀允差 15%臂厚320 臂厚的均匀允差 +12.5% -15%臂厚20 臂厚的均匀允差 12.5%从毛坯材料看出,长辐筒的中的钢管弯曲和臂厚偏差是造成整体辐筒不平衡的重要原因之一,在实践中证明,最大可造成80公斤到100公斤偏重.因此对辐筒中的钢管在工艺中采取加工内孔和外圆 以保证同轴或者内孔不加工采取借车或在内孔中预焊配重棒的工艺方法,是减少

11、整体辐筒不平衡量的有效的工艺措施.建议:内孔直径大于。100,长度小于1200左右的刚性较好的钢管筒体,工艺采取以外圆为基准车内孔,保证内外圆同轴.(即不管设计要不要求内外圆加不加工,工艺上均采取加工方法)|内孔直径小于 4 100,长度大于1200以上或者长径比12的,直径比较小且细长的筒体,工艺 最好采取推链内孔,特长件可采取两端对推链加工内孔,以尽量减少偏重. 长径比12的,内孔直径在 。150以上的厚皮长筒体,工艺采取借车外圆或在内孔毛坯面处 焊配重棒进行初步予平衡.其工艺措施、有关规定和借车偏心距e公式参见下条内容.借车修偏法:a)长辐筒借车近似公式:e=80000(G 外圆/DXL

12、 4中) mm其中:e中心偏心距mmG外圆-平衡机在外圆处得出的借偏重量值kgD工件车前的直径mmL工件借车偏工件的长度mmb)长辐筒借车移位白规定和方法 :长辐筒类工件平衡采取借车方法时 ,均按动平衡机做出的轻点标记反 180度方向 位移e值进行借车加工,注意工件中心的位移量为 e值,用千分表旋转测量跳动值为 2 e.静 平衡偏重值结果是指外圆面处的偏重量值G外圆.焊配重修偏法:见下图示带轴颈辐筒的配重棒修配法简图焊前辐筒的筒体配重棒修配法简图a)长辐筒体工件平衡采取焊配重棒方法时 ,均按轻点标记的同方向中部相应r配焊部位进行配焊加工.动平衡结果要求给出在需要进行焊接配重棒r处重心点的偏重量

13、值 G.此中心点由动平衡机操作者根据工艺要求控制,并做出具体位置和重量值的标记 .b)焊配重棒的长度,根据具体情况,最长应不超过300400左右.要求可两端分配焊接, C)配重棒的焊缝必须牢固,其焊缝长度应不小于配重棒的1 / 3.去重修偏法.在设计允许的部位,采取钻孔、铳削、包哨I、偏心车削、打磨、抛光、激光熔化金属等去 除金属的方法消除不平衡.但注意对细长轴,刚性极差的零件,要考虑到去除金属后应力施放后的 变形引起的二次不平衡.(例如大键槽铳后均发生变形)(设计必须注明键槽铳出还是不铳出时 作平衡的明确要求,如果按装长键的话应在末铳键槽前作平衡试验,如果是空槽则要求设计必须给出对称铳削槽口

14、的位置以达到平衡的目的)机械固定配重块修偏法.在设计允许的部位,采取将配重块用螺钉,卡子等紧固方法固定配重块消除不平衡.这种方法避免了因焊接配重块而产生变形引起的二次不平衡例如6850海绵辐采取在两端轴颈按装偏心套方法,对于复合型辐筒(如加热辐,冷却辐等)必须从里向外,逐层采取减小或消除不平衡的预先平衡工艺措施,以保证最后整体不平衡量最小的工艺要求.6.26.2.1轴头焊接偏心不平衡轴头焊接与配重棒焊接的不平衡因素:轴头组对焊接时,因组对时按装的偏差,焊接时焊接应力的变形,使轴头的轴心发生位 移,特别是长度较长轴头,这种偏移量有时很大.因此工艺上要求必须以筒体外圆为基准修正中心 孔,然后车圆轴

15、头各部,以保持整体辐筒剩余不平量最少 .为了具有足够的修整量,设计对轴头必须 留出一定的加工余量.轴头与辐筒的配合公差要合理选择,保证定位精度,另外要严格规范焊接工 艺,采取对称点焊接,保证对中性6.2.2焊配重棒变形的不平衡:辐筒整体平衡时,采取钻孔插入配焊棒焊接,特别是较长的轴头,焊后均产生整体辐筒中 心的偏移,造成新的不平衡。见下图所示 .。工艺上为减小或消除焊接引起的轴颈中心的偏移,应采取以下措施a)采取僦弧焊接和严格的焊接规范,来控制和减少焊接的变形量.使变形控制在允许的范 围内.b)对于轴颈较长,直径较细.(建议长度大于300,直径小于。50白),建议工艺采取顶两端中 心孔,检查大

16、外圆同轴度,其振摆值大于0.03-0.05的,建议应增加以大外圆为基准车修两端中心孔的工序,然后再磨加工.因此要求两端轴颈必须留有足够的预留磨量. 见上图,轴端结构有单法兰和双法兰型式,焊配重棒是采取钻孔后插入焊牢一端,成为单支点悬臂梁型式,特别是对轴颈为单法兰结构时 ,其焊接棒插入的方向、角度、长度及焊 接引起的变形,均影响着焊接棒的准确位置,从而引起新的不平衡.工艺上为减小或消除焊接引起的轴颈中心的偏移,应采取以下措施:a)焊接棒的长度不得太长,这种单支点悬臂梁的型式,因旋转时产生的离心力,在其一端会产生较大的振动,出现严重的与辐筒的撞击响声,严重时会脱落.尤其是轴端为单法兰结构 时,这种

17、情况时有发生.为此工艺上规定焊接棒的长度不得大于此 300,双法兰结构时不得大于 400.b)焊接棒的型式,建议改为如下定位台阶式,见下图:焊接棒插入焊接时(I )要求紧贴筒辐 内臂面.(n)焊接棒轴端加焊 一个定位的台阶环,如 图中所示,保证焊接棒 位置准确,牢固.防止焊 接棒脱落.对直径较大的长辐筒零件,一般采取在辐筒内臂端面上配焊扇形块,.因此要求设计在辐筒端内臂上预留出配焊扇形块的空间位置,其尺寸必须有足够大,.一般L尺寸为2530或更大一些为好.焊接时采取僦弧焊焊接,仅量减少变形.见下图:上图为在内臂端面上配焊扇形块的示意图. 对直径较小,长度较长的长二筒零件,也可采取在辐筒两端轴颈

18、根部处把上配心套解决平衡偏重,必样避免了配焊配重棒空间太小和焊接产生的变形缺点因此要求设计在辐筒端轴颈根部予留出可紧固偏心套的空间位置,并且不影响其组装后运转结构的设计要求,在辐筒端轴颈根部配把紧固偏心套的示意图,见图6. 3普通长辐筒平衡加工的典型工艺:祥见筒体典型加工工艺 ;辐筒典型加工工艺过程卡片.(注:只作参考,不同的零件,不同的设计要求,其具体的工艺有所不同.)7. H50UBS 型硬支承平衡机筒介:7.1 产品用途及特点 :在机械制造诣业中 , 高精度和高转速的采用 . 必须以良好的平衡为先决条件. 当由不同的因素引起的离心力和离心力矩,出现在不平衡的旋转部件中时,往往会导致轴承负

19、荷的增加,磨损加剧、振动和噪音的形成, 缩短机器的使用寿命 .严重的还可能引起旋转轴及其上安装部件疲劳缺口的生成 ,进而引起断裂,危及人身安全, 因此 ,为有效地控制和消除上述的有害因素,对旋转体进行动平衡校正,已成为加工制造业中必不可少的工艺措施之一.硬支承平衡机是目前使用较为广泛的通用平衡机, 它具有效率高、操作简便、显示直观、测量迅速、稳定性好等特点 .在使用中 ,只需将各种类别、形状各异的待平衡工件转子的几何尺寸支承形式及其参数,校正半径等数据输入电测系统,即可在一次启动运转后,准确地显示出受检转子剩余不平衡量的量值和相位,对于单件或批量转子的平衡都十分方便,不失为一种比较先进的动、静

20、平衡校验和检验设备.7.2 主要参数和性能指标:7.2.1 工件最大质量7500kg7.2.2 工件最大直径 ()2100mm7.2.3 工件的支承轴颈范围滚轮架 1 3 25()180 mm滚轮架 2 3 180()380 mm7.2.4 万向节传动轴连接法兰至右支架中心间最大距离10000mm7.2.5 万向节传动时两支承架中心最小距离圈带传动时两支承架中心最小距离325 mm圈带传动处直径范围 405 mm7.2.6 平衡转速万向节传动2303906851090 1680 r min圈带传动(拖动工件直径 。=100 mm时)1120 /2160/2280 r/min7.2.7 配用万向

21、节传动轴的额定扭距250N.m700N.m7.2.8 电动机功率万向节传动 15kW圈带传动 7.5kW7.2.9 电测箱最大示值灵敏度 (平衡恩速820 r / min)10 g. mm7.2.10 动挠度测量范围 00.5 mm最小可达乘U余不平衡度emar 95 %7.2.12 平衡转速选择平衡转速的选择 ,受平衡机传动系统拖动功率、被校验转子质量、支承架承载能力以及系统测量精度相对误差的限制.因此 ,所选择的平衡转速应同时满足 :Gn2w910X10 Kg/min2GD2n2w 355X 10 Kg.m2/min2 (万向节传动)GD2n2w 150X10 Kg.m2/min2 (圈带

22、传动)式中 : G 工件转子重量. kgD 工件转子外径. mn 平衡转速度 .rmin7.37.3.17.3.27.3.3转速的选择,请参阅有关设备卡片Gn2和GD2n2限制值图表.硬支承平衡机工作机理和功能:硬支承平衡机的转速选择必须满足:转子平衡转速的角频率3与平衡机振动系统角频率030之比W 0.3.由于硬支承平衡机支承架刚度较大,转子在旋转时由于平衡量产生的离心力不足以使支承架产生足够的振动位移,故必须通过机械放大机构,将这些微小的振动位移放大约10倍后,通过磁电式速度传感器,将工件作用在支承架上的不平衡量的大小和相位以交变动压力信号,传给电测箱转换成电信号并将计算结果显示在屏幕上.

23、光电头是利用在工件上人为粘贴的反光标记,监测工件转子的转速频率,并同时传给电测箱转换成电信号,并以此作为转速测量和不平衡量相位判别的依据硬支承平衡机检测的不平衡量值与工件质量重心偏移值的关系为 e = (m r)/G式中:e转子校正平面上的质量重心偏移量值1 mm转子校正平面上校正半径r处的不平衡量.gr转子校正平面上不平衡量所在的半径 mmG转子的质量.kg上述关系式,通过输入不同校正平面半径r处值,得出该处校正平面上校正半径r点的不平衡量m值,然后进行配重棒或块的焊接,从而达到平衡.当平衡精度等级eco确定后,按其转子的工作转速, 可确定在转子校正平面上校正半径r处的m许用配重值,其公式由

24、上式转换如下:静平衡条件下公式为:m= 鼠G/R xi0000/ng在此硬支承平衡机上,可同时做动平衡和静平衡.动平衡同时显示两个校正平面的不平衡量值和相位差,而做静平衡时,可将显示两个校正平面的不平衡量值,转换成一个校正平面,即为静平衡配重试验方法.对于长辐筒来讲,因工作速度较低,一般只做静平衡即可.而实际长辐筒因配焊空间等原因 , 工艺上均按排在辐筒两端内壁上同时焊接配焊棒或块.成为两个校正平面的动平衡.这时的平衡要比只做一个校正平面的静平衡的精度要高的多.即静平衡合格,动平衡不一定合格.动平衡合格,则静平衡一定合格.例如:见下图,一辐筒要求作静平衡,其许用不平衡规定为 50克.而使用本动

25、平衡机如果作动平衡,得出A截面偏重为190克,B截面在反1800方向偏重为150克则必须分别在 A截面和B截面处反180 0 点,配焊190克和150克,从而达到平衡.如果只要求作静平衡 ,则此件合并A处一个截面点时,只为40克,完全满足50克的要求,达到静平 衡的设计要求,为合格件不必配焊配重棒了。)m Ke距心偏用许转速 n (r/min )100X 103 80 63 50 40 31.5 25 20 16 12.510X 10386.35 43.152.5 21.61.25 1 X 103 800 630 500 400 315 250 200 160 125 10080 6350 40 31.5 25 20 16 12.5 1086.3 543.152.5 21.6 1.25 1 0.8 0.63 0.5 0.4 0.315 0.25 0.2 0.16 0.125 0.1 0.08 0.063 0.050.04

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。