GCr9物料平衡计算

GCr9物料平衡计算

《GCr9物料平衡计算》由会员分享,可在线阅读,更多相关《GCr9物料平衡计算(20页珍藏版)》请在装配图网上搜索。

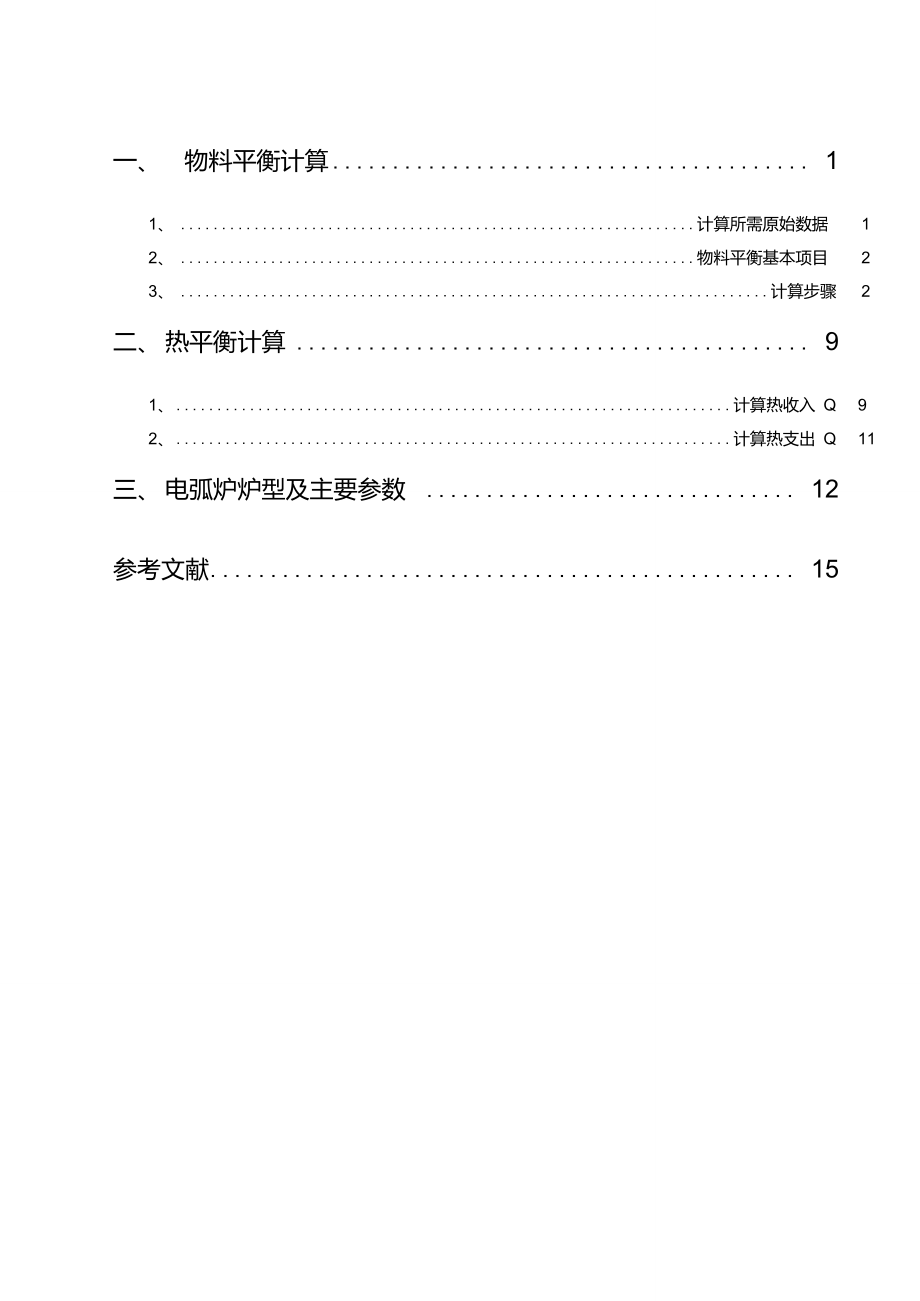

1、一、物料平衡计算 11、计算所需原始数据 12、物料平衡基本项目 23、计算步骤 2二、热平衡计算 91、计算热收入 Q 92、计算热支出 Q 11三、电弧炉炉型及主要参数 12参考文献 15物料平衡计算1、计算所需原始数据基本原始数据:冶炼钢种及成分(见表 1);原材料成分(见2);炉料中元 素烧损率(见表3);其他数据(见表4)表1冶炼钢种及其成分钢种成分(%)备注CSiMnPSCrFeGCr91.00 0.15 0.20 0.40 0.027O3P2O5CaS合计Si0.3300.7070.707炉 M0.3660.4720.472料 n0.0330.0760.076P0.3910.37

2、70.1400.517Fe炉顶0.0750.0010.004略0.0690.0010.075炉衬0.2000.0080.0070.1790.0020.0040.200焦炭0.9240.0050.0570.0010.0300.0210.114电极0.300略0.002略0.0010.003石灰2.0001.7580.0500.0520.0300.0100.0020.0021.904矿石1.0000.0130.0580.0030.015余量合计1.7850.8850.2350.1470.4720.3770.1760.0800.0044.161百分比42.9021.275.653.5311.349.

3、064.231.920.10100.00 Fe的消耗量,按表 6中注释97.759 X 25%X 20%=0.391 石灰中氧化钙的计算,石灰中自身S还原消耗0.002 kgCa 矿石中的FezOs假设全部还原,还原得到的铁为1.000 X 0.8977 X 112/160=0.628 kg(4) 确定金属量:金属量 Qi=金属炉料重+矿石带入的铁量-炉料中C、Si、Mn、P和Fe的烧损量+焦炭配入的碳量=100+0.628-3.210+0.565=97.983 kg o(5) 确定炉气量:炉气来源于炉料以及焦炭和电极中碳的氧化物 CO和CO2, 氧气带入的N2,物料中的H2O及其反应产物,游

4、离02及其反应产物,石灰的烧 减(CO2),焦炭的挥发分。计算结果列于表 9o表9炉气量计算项目气态产物(kg)COCO2N2H2OH2挥发物合计炉料中C的氧化0.8590.5791.438焦炭带入0.3080.2090.0050.0510.573电极带入0.4850.3260.811石灰带入0.0930.0020.095矿石带入0.0120.012氧气带入0.0180.018空气带入4.3560.058*4.414游离02参与反应CO+1/2 02=82-0.3010.4800.179H2O参与反应H2O+CO=H 2+CO2-0.1200.189-0.0770.0090合计1. 2311.

5、8764.37400.0090.0517.540质量分数/%16.3324.8858.0100.120.68100.00*计算条件:常温(2OC)、常压(0.1 MPa)下空气相对湿度为70% 20C的饱和蒸汽压为 0.0023 MPa。先求湿空气体积 4.396 X ( 273+20) /273 X 0.1/(0.1-0.0023)=4.829m3 再算空气含水量 4.725 X0.0119=0.058 kg(6) 确定铁的挥发量:有表6中设定,铁的挥发量为:97.949 X 2%X 80%=1.564g 上述(3) + (4) + (5) + (6)便是熔化期的物料支出量。由此可列出熔化期

6、物 料平衡表10。表10熔化期物料平衡表收入支岀项目质量(kg)%项目质量(kg)%废钢75.00067.01金属97.98388.08生铁25.00022.34炉渣4.1613.74焦炭0.9240.83炉气7.5406.78电极0.3000.27铁的挥发1.5641.41矿石1.0000.89石灰2.0001.79炉顶0.0750.07炉衬0.2000.18氧气1.7641.58空气5.6575.05合计111.920100.00合计111.248100.00注:计算误差=(111.920-111.248 ) /111.920 X 100%=0.60%引起氧化期物料波动的因素有:扒除熔化渣

7、,造新渣;金属中元素的进一步 氧化炉顶、炉衬的蚀损和电极的烧损。(1确定渣量:1)留渣量。为了有利去磷,要进行换渣,即通常除去 70%左右熔化渣,而进 入氧化期只留下30%的渣。其组成见表11。2)金属中元素的氧化产物。根据表3给出的值可以计算产物量,详见表113)炉顶、炉衬的蚀损和电极的烧损量。根据表 4的假定进行计算,其结果一并列入表11。4)造新渣时加入石灰、矿石和火砖块带入的渣量。见表11表11氧化期渣量的确定名称消耗量/ kg成渣成分(kg)CaOSiO2MgOALQMnOFeOFezOsP2QCaS合计留渣30%1.2480.5350.2660.0710.0440.1420.113

8、0.0530.0240.0011.248金属中Si0.0580.1240.124元素氧Mn0.0390.0500.050化或烧P0.0250.0570.057损Fe0.2200.2350.0530.288S0.023-0.0400.0520.012炉顶蚀损量0.0530.0010.003略0.048略0.052炉衬蚀损量0.1500.0060.0050.1340.0010.0030.149电极烧损量0.100略0.001略略0.001石灰带入2.7072.379 0.0680.0700.0410.0140.0030.0042.579矿石1.0000.0130.0580.0030.015余量0.

9、0020.0020.093火砖块带入0.5000.0030.3040.0030.1840.0060.500合计2.8970.8290.2810.3330.1920.3480.1290.0860.0595.154%56.2116.085.456.463.736.752.501.671.14100注:石灰中CaO被自身S还原,消耗0.003 kgCaO渣量计算的几点说明:关于石灰消耗量:由表11可知,除石灰带入的以外,渣中已含Si02=0.266+0.124+0.003+0.005+0.001+0.058+0.304=0.761 kg. CaO=0.535-0.040+0.001+0.006+0.

10、013+0.003=0.518 kg。取碱度 3.5,故石灰加入量为:R刀(SiO2)-刀(CaO)/% CaO 石灰-R%SiO2 石灰=(3.5 X 0.761-0.518 ) /(88.00%-3.5x 2.50%)=2.707 kg关于磷的氧化量:根据表 6,可近似求得(0.073-0.033)/97.983-0.015% X97.983=0.025 kg。关于铁的烧损量:一般可以设定,当氧化末期金属中含C约0.90%时,渣中刀Fe约达7% 且其中75%为(FeO), 25%为(F&03)。因此,渣中含(FeO)为 7%x 75%X 72/56=6.75%,含(FqOs)为 7%X 2

11、5%X 160/112=2.50%,由 表 11 知,除 FeO和 FqOs 以外的渣量为 2.897+0.829+0.281+0.333+0.192+0.08 6+0.059=4.677 kg,故总渣量=4.677/ (100-6.75-2.50 ) %=5.15440t电弧炉。H/ D熔=0.400.44取 H1/ D 熔=0.42贝U H1=1856mm。(2) 熔化室上缘直径般将熔化室设计成上大下小,即D1D熔,倾角6 所以,D1= D熔+2H1tan 伊4810mm。4、炉门尺寸可按照经验值确定:炉门宽度:1= (0.20 0.30 ) D,可取 l=0.25D=1067mm炉门高度

12、:b= (0.75 0.85 )1,可取 b=0.80l=854mm5、炉衬及厚度炉壁底部厚度:可取S壁=500mm炉底厚度:S底=H=106mm拱顶高 h3: h3/ D1=0.11 0.13,取 h3=0.12 D1=577mm拱顶砖厚度S : 40t的电炉,S =350mm6、炉壳直径与炉壳厚度炉壳直径:D壳=D熔+2 S壁=5420m炉壳厚度:S z= D壳/200=27mm,取为25mm7、出钢口尺寸1)出钢口偏心距E的确定偏心距,即出钢口中心到炉体中心的距离,用E表示。n = E/ ( 12 Dk) n 为偏心率,本设计中 n 取 1.2,则 E=1.20 x( 1/2 X 542

13、0)= 3252mm(2) 出钢箱切角出钢箱切角,即出钢箱与炉体中心的夹角。出钢箱与炉体(壳)的连接要满足耐 火材料能平滑过渡,故要求相切,其切角随着炉壳直径的增大而减小,在90120直接。本设计中为 60t,则取105。(3) 出钢口水平面高度出钢口水平面的高度也就是出钢箱底部的位置,它的高低应能保证出完钢炉子摇 正后,炉中留下的炉渣(约95 %)与钢水(约1015 %)均不流出。在这种情况 下,出钢口水平面的高度应最小,以使出钢箱内钢水深度 h足够大,该设计中 h=0.5 m4) 出钢箱高度为防止超装、熔池氧化沸腾炉体后倾及出钢不顺炉体后倾时,钢水较长时间接触 水冷过桥与出钢箱水冷盖板而造成危险,希望出钢箱高度适当大些,但过高对 出钢口的填料与维护及炉体的偏重不利。则取 H3=1.5m5) 出钢口直径d2钢=0.04G/ ( t Vh) =0.04 x 60/ (135X“0.5 ) =160mmd出钢口直径,mG出钢量,tT 出钢时间,Sh出钢口上方钢水深度,m&电极极心圆直径:d 三极心=(0.25 0.30 ) D,取 d 三极心=0.25 x 4270=1067mm182009.铸造,1999,11.参考文献1 王令福炼钢设备及车间设计M.北京:冶金工业出版社,2 阎奎兴,阎立懿现代电弧炉炉型及其炉体结构设计J.19

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。