fanuc-oi-MA报警8.

fanuc-oi-MA报警8.

《fanuc-oi-MA报警8.》由会员分享,可在线阅读,更多相关《fanuc-oi-MA报警8.(22页珍藏版)》请在装配图网上搜索。

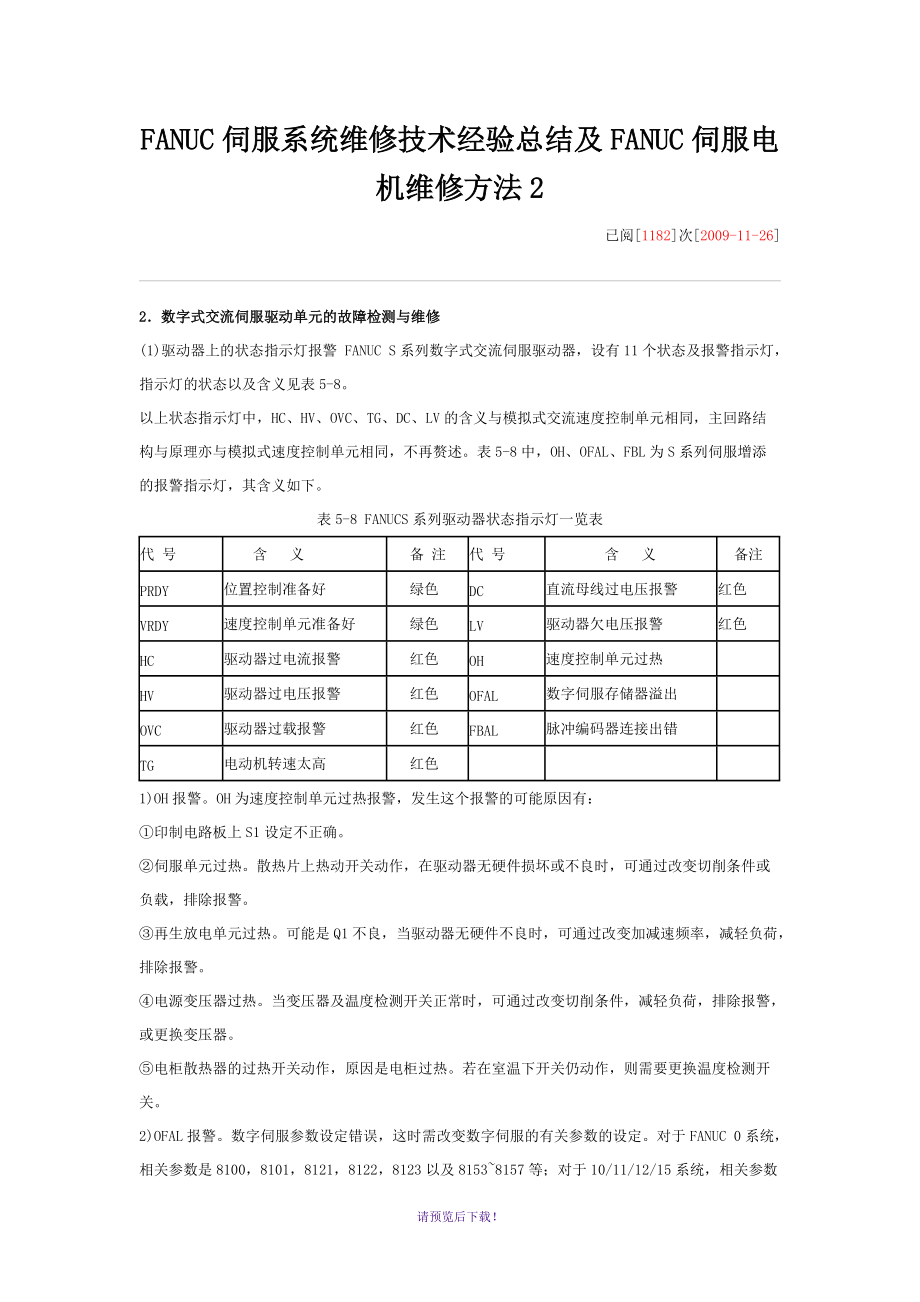

1、FANUC伺服系统维修技术经验总结及FANUC伺服电机维修方法2已阅1182次2009-11-262数字式交流伺服驱动单元的故障检测与维修(1)驱动器上的状态指示灯报警 FANUC S系列数字式交流伺服驱动器,设有11个状态及报警指示灯,指示灯的状态以及含义见表5-8。以上状态指示灯中,HC、HV、OVC、TG、DC、LV的含义与模拟式交流速度控制单元相同,主回路结构与原理亦与模拟式速度控制单元相同,不再赘述。表5-8中,OH、OFAL、FBL为S系列伺服增添的报警指示灯,其含义如下。表5-8 FANUCS系列驱动器状态指示灯一览表代 号 含 义 备 注代 号 含 义备注PRDY位置控制准备好

2、 绿色DC直流母线过电压报警红色VRDY速度控制单元准备好 绿色LV驱动器欠电压报警红色HC驱动器过电流报警 红色OH速度控制单元过热HV驱动器过电压报警 红色OFAL数字伺服存储器溢出OVC驱动器过载报警 红色FBAL脉冲编码器连接出错TG电动机转速太高 红色1)OH报警。OH为速度控制单元过热报警,发生这个报警的可能原因有:印制电路板上S1设定不正确。伺服单元过热。散热片上热动开关动作,在驱动器无硬件损坏或不良时,可通过改变切削条件或负载,排除报警。再生放电单元过热。可能是Q1不良,当驱动器无硬件不良时,可通过改变加减速频率,减轻负荷,排除报警。电源变压器过热。当变压器及温度检测开关正常时

3、,可通过改变切削条件,减轻负荷,排除报警,或更换变压器。电柜散热器的过热开关动作,原因是电柜过热。若在室温下开关仍动作,则需要更换温度检测开关。2)OFAL报警。数字伺服参数设定错误,这时需改变数字伺服的有关参数的设定。对于FANUC 0系统,相关参数是8100,8101,8121,8122,8123以及81538157等;对于10/11/12/15系统,相关参数请预览后下载!为1804,1806,1875,1876,1879,1891以及18651869等。3)FBAL报警。FBAL是脉冲编码器连接出错报警,出现报警的原因通常有以下几种:编码器电缆连接不良或脉冲编码器本身不良。外部位置检测器

4、信号出错。速度控制单元的检测回路不良。电动机与机械间的间隙太大。(2)伺服驱动器上的7段数码管报警 FANUC C系列、/i系列数字式交流伺服驱动器通常无状态指示灯显示,驱动器的报警是通过驱动器上的7段数码管进行显示的。根据7段数码管的不同状态显示,可以指示驱动器报警的原因。FANUC C系列、电源与驱动器一体化结构型式(SVU型)的/i系列交流伺服驱动器的数码管状态以及含义见表5-9。表5-9 FANUC C/i系列(SVU型)7段数码管状态一览表数码管显示含 义备 注 速度控制单元未准备好开机时显示 0速度控制单元准备好 1速度控制单元过电压报警同HV报警 2速度控制单元欠电压报警同LV报

5、警 3直流母线欠电压报警主回路断路器跳闸 4再生制动回路报警瞬间放电能量超过,或再生制动单元不良或不合适5直流母线过电压报警平均放电能量超过,或伺服变压器过热、过热检测元器件损坏 6动力制动回路报警动力制动继电器触点短路 8L轴电动机过电流第一轴速度控制单元用 9M轴电动机过电流第二轴速度控制单元用 bL/M轴电动机过电流 8L轴的IPM模块过热、过流、控制电压低第一轴速度控制单元用 9M轴的IPM模块过热、过流、控制电压低第二轴速度控制单元用 bL/M轴的IPM模块过热、过流、控制电压低请预览后下载!采用公用电源模块结构型式(SVM型)的FANUC/i系列数字式交流伺服驱动器,数码管状态以及

6、含义见表5-10;有关电源模块的状态显示及故障诊断详见本书第7章第7.2.4表5-10 FANUC/i系列(SVM型)7段数码管状态一览表数码管显示含 义备 注速度控制单元未准备好 0速度控制单元准备好 1风机单元报警 2速度控制单元+5V欠电压报警 5直流母线欠电压报警主回路断路器跳闸 81轴电动机过电流一轴或二、三轴单元的第一轴 9M轴电动机过电流二、三轴单元的第二轴 AN轴电动机过电流二、三轴单元的第三轴 bL/M轴电动机同时过电流 CM/N轴电动机同时过电流 dL/N轴电动机同时过电流 EL/M/N轴电动机同时过电流 8L轴的IPM模块过热、过流、控制电压低一轴或二、三轴单元的第一轴

7、9M轴的IPM模块过热、过流、控制电压低二、三轴单元的第二轴 AN轴的IPM模块过热、过流、控制电压低二、三轴单元的第三轴 bL/M轴的IPM模块同时过热、过流、控制电压低 CM/N轴的IPM模块同时过热、过流、控制电压低 dL/N轴的IPM模块同时过热、过流、控制电压低 EL/M/N轴的IPM模块同时过热、过流、控制电压低FANUC 系列数字式交流速度控制单元,带有POWER、READY、ALM 3个状态指示灯与7段数码管状态显示,指示灯与数码管的含义见表5-11。(3)系统CRT上有报警的故障1)FANUC-0系统的报警。FANUC数字伺服出现故障时,通常情况下系统CRT上可以显示相应的报

8、警号,对于大部分报警,其含义与模拟伺服相同;少数报警有所区别,这些报警主要有:4N4报警:报警号中的N代表轴号(如:1代表X轴:2代表Y轴等,下同),报警的含义是表示数字伺服系统出现异常,详细内容可以通过检查诊断参数;诊断参数的意义见本书第5.2.3节。请预览后下载!表5-11 FANUC系列7段数码管状态一览表POWER灯READY灯ALM灯数码管显示含 义备 注O速度控制单元未准备好开机时显示OO速度控制单元准备好OY速度控制单元过电压报警同HV报警OP直流母线欠电压报警主回路熔断器跳闸OJ再生制动回路过热报警瞬间放电能量超过,或再生制动单元不良或不合适Oo过热报警速度控制单元过热OC风扇

9、故障报警Oc过电流报警主回路过流4N6报警:表示位置检测连接故障,可以通过诊断参数作进一步检查、判断,参见本章第5.2.3节。4N7报警:表示伺服参数设定不正确,可能的原因有:a)电动机型号参数(FANUC 0为8N20、FANUCll/15为1874)设定错误。b)电动机的转向参数(FANUC 0为8N22、FANUCll/15为1879)设定错误。c)速度反馈脉冲参数(FANUC 0为8N23、FANUCll/15为1876)设定错误。d)位置反馈脉冲参数(FANUC 0为8N24、FANUCll/15为1891)设定错误。e)位置反馈脉冲分辨率(FANUC 0为037bit7、FANUC

10、ll/15为1804)设定错误。940报警:它表示系统主板或驱动器控制板故障。2)FANUCl0/11/12/15系统的报警。当使用数字伺服时,在FANUC l0/11/12及FANUC15上可以显示相应的报警。这些报警中,SV000SVl00号报警的含义与前述的模拟伺服基本相同,不再赘述。对于数字伺服的特殊报警主要有以下几个。SVl01报警:绝对编码器数据出错报警。可能的原因是绝对编码器不良或机床位置不正确。SVll0报警:串行编码器报警(串行A)。可能的原因是串行编码器不良或连接电缆不良,具体内容可以参见/系列伺服驱动器报警说明。SVlll报警:串行编码器报警(串行C),原因同上。SVll

11、4报警:串行编码器数据出错。SVll5报警:串行编码器通信出错。请预览后下载!SVll6报警:驱动器主接触器(MCC)不良。SVll7报警:数字伺服电流转换错误。SVll8报警:数字伺服检测到异常负载。3)FANUCl6/18系统的报警。在FANUCl6/18系统中,当伺服驱动器出现报警时,CNC亦可显示相应的报警信息,这些信息包括:ALM400报警:伺服驱动器过载,可以通过诊断参数DGN201进一步分析,有关DGN201的说明见后述。ALM401报警:伺服驱动器未准备好,DRDY信号为“0”。ALM404报警:伺服驱动器准备好信号DRDY出错,原因是驱动器主接触器接通(MCON)未发出,但驱

12、动器DRDY信号已为“1”。ALM405报警:回参考点报警。ALM407报警:位置误差超过设定值。ALM409报警:驱动器检测到异常负载。ALM410报警:坐标轴停止时,位置跟随误差超过设定值。ALM411报警:坐标轴运动时,位置跟随误差超过设定值。ALM413报警:数字伺服计数器溢出。ALM414报警:数字伺服报警,详细内容可以参见诊断参数DGN200204的说明。ALM415报警:数字伺服的速度指令超过了极限值(511875P/s),可能的原因是机床参数CMR设定错误。ALM416报警:编码器连接出错报警,详细内容可参见诊断参数DGN201的说明。ALM417报警:数字伺服参数设定错误报警

13、,相关的参数有:PRM2020/2022/2023/2024/2084/2085/1023等。ALM420报警:同步控制出错。ALM421报警:采用双位置环控制时,位置误差超过。在系统使用绝对编码器时,报警还包括以下内容:ALM300报警:坐标轴需要手动回参考点操作。ALM301报警:绝对编码器通信出错。ALM302报警:绝对编码器数据转换出现超时报警。ALM303报警:绝对编码器数据格式出错。ALM304报警:绝对编码器数据奇偶校验出错。ALM305报警:绝对编码器输入脉冲错误。请预览后下载!ALM306报警:绝对编码器电池电压不足,引起数据丢失。ALM307报警:绝对编码器电池电压到达更换

14、值。ALM308报警:绝对编码器电池报警。ALM308报警:绝对编码器回参考点不能进行。在系统使用串行编码器时,串行编码器报警内容如下:ALM350报警:串行编码器故障,具体内容可以通过诊断参数DGN202/204检查。ALM351报警:串行编码器通信出错,具体内容可以通过诊断参数DGN203检查。3交流伺服电动机的维修(1)交流伺服电动机的基本检查 原则上说,交流伺服电动机可以不需要维修,因为它没有易损件。但由于交流伺服电动机内含有精密检测器,因此,当发生碰撞、冲击时可能会引起故障,维修时应对电动机作如下检查:1)是否受到任何机械损伤?2)旋转部分是否可用手正常转动?3)带制动器的电动机,制

15、动器是否正常?4)是否有任何松动螺钉或间隙?5)是否安装在潮湿、温度变化剧烈和有灰尘的地方?等等。(2)交流伺服电动机的安装注意点 维修完成后,安装伺服电动机要注意以下几点:1)由于伺服电动机防水结构不是很严密,如果切削液、润滑油等渗入内部,会引起绝缘性能降低或绕组短路,因此,应注意电动机尽可能避免切削液的飞溅。2)当伺服电动机安装在齿轮箱上时,加注润滑油时应注意齿轮箱的润滑油油面高度必须低于伺服的输出轴,防止润滑油渗入电动机内部。3)固定伺服电动机联轴器、齿轮、同步带等连接件时,在任何情况下,作用在电动机上的力不能超过电动机容许的径向、轴向负载(见表5-12)。表5-12 交流伺服电动机容许

16、的径向、轴向负载电机形式容许的径向负载电机形式容许的径向负载10,2025kg10,20,30,30R450kg0, 575kg4)按说明书规定,对伺服电动机和控制电路之间进行正确的连接(见机床连接图)。连接中的错误,可能引起电动机的失控或振荡,也可能使电动机或机械件损坏。当完成接线后,在通电之前,必须进行电源线和电动机壳体之间的绝缘测量,测量用500兆欧表进行:然后,再用万能表检查信号线和电动机壳体之间的绝缘。注意:不能用兆殴表测量脉冲编码器输入信号的绝缘。请预览后下载!(3)脉冲编码器的更换 如交流伺服电动机的脉冲编码器不良,就应更换脉冲编码器。更换编码器应按规定步骤进行,以FANUC S

17、系列伺服电动机为例,编码器在交流伺服电动机中的安装如图5-16所示,更换步骤如下:1电枢线插座 2连接轴 3转子 4外壳 5绕组 6后盖联接螺钉 7安装座 8安装座联接螺钉 9编码器固定螺钉 10编码器联接螺钉 11后盖 12橡胶盖 13编码器轴 14编码器电缆 15编码器插座图5-16 伺服电动机结构示意图1)松开后盖联接螺钉6,取下后盖11。2)取出橡胶盖12。3)取出编码器联接螺钉10,脱开编码器和电动机轴之间的联接。4)松开编码器固定螺钉9,取下编码器。注意:由于实际编码器和电动机轴之间是锥度啮合,联接较紧,取编码器时应使用专门的工具,小心取下。5)松开安装座的联接螺钉8,取下安装座7

18、。编码器维修完成后,再根据图5-16重新安装上安装座7, 并固定编码器联接螺钉10,使编码器和电动机轴啮合。请预览后下载!为了保证编码器的安装位置的正确,在编码器安装完成后,应对转子的位置进行调整,方法如下:1)将电动机电枢线的V、W相(电枢插头的B、C脚)相连。2)将U相(电枢插头的A脚)和直流调压器的“+”端相联,V、W和直流调压器的“”端相联(见图5-17a),编码器加X+5V电源(编码器插头的J、N脚间)。3)通过调压器对电动机电枢加入励磁电流。这时,因为Iu=IV+IW。,且Iv=Iw,事实上相当于使电动机工作在图5-17b所示的90位置,因此伺服电动机(永磁式)将自动转到U相的位置

19、进行定位。注意:加入的励磁电流不可以太大,只要保证电动机能进行定位即可(实际维修时调整在35A)。4)在电动机完成U相定位后,旋转编码器,使编码器的转子位置检测信号C1、C2、C4、C8(编码器插头的C、P、L、M脚)同时为“1”,使转子位置检测信号和电动机实际位置一致。5)安装编码器固定螺钉,装上后盖,完成电动机维修。图5-17 转子位置调整示意图请预览后下载!FANUC伺服驱动器维修案例1小范围移动正常、大范围移动出现剧烈振动的故障维修故障现象:某采用FANUC 0T数控系统的数控车床,开机后,只要Z轴一移动,就出现剧烈振荡,CNC无报警,机床无法正常工作。分析与处理过程:经仔细观察、检查

20、,发现该机床的Z轴在小范围(约2.5mm以内)移动时,工作正常,运动平稳无振动:但一旦超过以上范围,机床即发生激烈振动。根据这一现象分析,系统的位置控制部分以及伺服驱动器本身应无故障,初步判定故障在位置检测器件,即脉冲编码器上。考虑到机床为半闭环结构,维修时通过更换电动机进行了确认,判定故障原因是由于脉冲编码器的不良引起的。为了深入了解引起故障的根本原因,维修时作了以下分析与试验:1)在伺服驱动器主回路断电的情况下,手动转动电动机轴,检查系统显示,发现无论电动机正转、反转,系统显示器上都能够正确显示实际位置值,表明位置编码器的A、B、*A、*B信号输出正确。2)由于本机床Z轴丝杠螺距为5mm,

21、只要Z轴移动2mm左右即发生振动,因此,故障原因可能与电动机转子的实际位置有关,即脉冲编码器的转子位置检测信号C1、C2、C4、C8信号存在不良。根据以上分析,考虑到Z轴可以正常移动2.5mm左右,相当于电动机实际转动180,因此,进一步判定故障的部位是转子位置检测信号中的C8存在不良。按照上例同样的方法,取下脉冲编码器后,根据编码器的连接要求(见表),在引脚N/T、J/K上加入DC5V后,旋转编码器轴,利用万用表测量C1、C2、C4、C8,发现C8的状态无变化,确认了编码器的转子位置检测信号C8存在故障。进一步检查发现,编码器内部的C8输出驱动集成电路已经损坏;更换集成电路后,重新安装编码器

22、,并按上例同样的方法调整转子角度后,机床恢复正常。2开机后发生周期性振动的报警维修故障现象:一台配套FANUC llM的加工中心,开机时,CRT显示SV008号报警,Z轴发生周期性振动。分析与处理过程:FANUC llM系统出现SV008报警的含义是“坐标轴停止时的误差过大”,引起本报警的可能原因有:1)系统位置控制参数设定错误。请预览后下载!2)伺服系统机械故障。3)电源电压异常。4)电动机和测速发电机、编码器等部件连接不良。根据上述可能的原因,再结合Z轴作周期性振动的现象综合分析,并通过脱开电动机与丝杠的连接试验,初步判定故障原因在伺服驱动系统的电气部分。为了进一步判别故障原因,维修时更换

23、了X、Z轴的伺服电动机,进行试验,结果发现故障不变,由此判定故障原因不在伺服电动机。由于X、Y、Z伺服驱动器的控制板规格一致,在更改设定、短接端后,更换控制板试验,证明故障原因在驱动器的控制板上。更换驱动器控制板后,故障排除,机床恢复正常。3运动过程中出现振动的故障维修故障现象:一台配套FANUC 11ME系统的加工中心,在长期使用后,X轴作正向运动时发生振动。分析与处理过程:伺服进给系统产生振动、爬行的原因主要有以下几种:1)机械部分安装、调整不良。2)伺服电动机或速度、位置检测部件不良。3)驱动器的设定和调整不当。4)外部干扰、接地、屏蔽不良,等等。为了分清故障部位,考虑到机床伺服系统为半

24、闭环结构,脱开电动机与丝杠的连接后再次开机试验,发现故障仍然存在,因此初步判定故障原因在伺服驱动系统的电气部分。为了进一步判别故障原因,维修时更换了X、Y轴的伺服电动机,进行试验,结果发现故障转移到了Y轴,由此判定故障原因是由于X轴电动机不良引起的。利用示波器测量伺服电动机内装式编码器的信号,最终发现故障是由于编码器不良而引起的;更换编码器后,机床恢复正常工作。4开机后电动机产生尖叫的故障维修故障现象:一台配套FANUC 15MA数控系统的龙门加工中心,在起动完成、进入可操作状态后,X轴只要一运动即出现高频振荡,电动机产生尖叫,系统无任何报警。分析与处理过程:在故障出现后,观察X轴拖板,发现实

25、际拖板振动位移很小;但触摸电动机输出轴,可感觉到转子在以很小的幅度、极高的频率振动:且振动的噪声就来自X轴伺服电动机。考虑到振动无论是在运动中还是静止时均发生,与运动速度无关,故基本上可以排除测速发电机、位置反馈编码器等硬件损坏的可能性。请预览后下载!分析可能的原因是CNC中与伺服驱动有关的参数设定、调整不当引起的:且由于机床振动频率很高,因此时间常数较小的电流环引起振动的可能性较大。由于FANUC 15MA数控系统采用的是数字伺服,伺服参数的调整可以直接通过系统进行,维修时调出伺服调整参数页面,并与机床随机资料中提供的参数表对照,发现参数PRMl852、PRMl825与提供值不符,设定值见下

26、:参数号正常值实际设定值1852 1000 34141825 2000 2770将上述参数重新修改后,振动现象消失,机床恢复正常运行。5驱动器无准备好信号的故障维修故障现象:一台配套FANUC 0M系统的加工中心,机床起动后,在自动方式运行下,CRT显示401号报警。分析与处理过程:FANUC OM出现401号报警的含义是“轴伺服驱动器的VRDY信号断开,即驱动器未准备好”。根据故障的含义以及机床上伺服进给系统的实际配置情况,维修时按下列顺序进行了检查与确认:1)检查L/M/N轴的伺服驱动器,发现驱动器的状态指示灯PRDY、VRDY均不亮。2)检查伺服驱动器电源ACl00V、ACl8V均正常。

27、3)测量驱动器控制板上的辅助控制电压,发现24V,15V异常。根据以上检查,可以初步确定故障与驱动器的控制电源有关。仔细检查输入电源,发现X轴伺服驱动器上的输入电源熔断器电阻大于2M,远远超出规定值。经更换熔断器后,再次测量直流辅助电压,24V,15V恢复正常,状态指示灯PRDY、VRDY均恢复正常,重新运行机床,401号报警消失。6伺服驱动器出现TG报警的故障维修故障现象:某配套FANUC PM0系统的数控车床,在加工过程中,不定期地经常出现ALM401号报警。分析与处理过程:FANUC PM0系统ALM401报警的含义是“伺服驱动器的准备好(DRDY)信号断开”,通过对驱动器的检查,可以得

28、知其原因是伺服驱动器的TG报警。由于本故障为不定期发生,可以认为电缆的连接不可靠是引起故障的原因之一。重新连接驱动器的连接电缆及屏蔽线、接地线,故障不再出现。7伺服驱动器出现HC报警的维修故障现象:一台配套FANUC l5MA数控系统的龙门加工中心,开机时Y轴伺服一接通,系统就出现过电流报警(报警SV003)。请预览后下载!分析与处理过程:FANUC l5MA系统SV003报警的内容为“YAXIS EXCESS CURRENT IN SERVO”。检查X、Y、Z伺服驱动器的状态指示,发现Y轴伺服驱动器的过电流报警灯HC(红色)亮,指示Y伺服驱动器的直流母线存在过电流。从本章前述可知,FANUC

29、交流伺服直流母线是通过三相整流桥DS将R、S、T三相交流电整流成直流后,经电容C滤波作为逆变回路的逆变电源。因此,故障可能的原因有:1)控制板的直流母线电流检测环节(如:采样电阻R1)、反馈环节不良。2)逆回路的大功率晶体管损坏。通过使用在线测试仪,同时进行Y轴驱动器控制板和Z轴驱动器控制板的信号比较,发现Y轴驱动器控制板上有两个厚膜集成电路(型号DV47HA6640)损坏,使同一相中的两个大功率晶体管同时导通,造成了直流母线的短路。更换两个损坏的厚膜集成电路DV47HA6640后,故障排除。8伺服驱动器出现报警“8”的故障维修故障现象:采用FANUC-0M数控系统的立式加工中心,在加工过程中

30、,出现ALM414报警,伺服驱动器显示报警“8”。分析与处理过程:该机床采用的是FANUC系列数字伺服驱动系统,对照本书5.2.2节内容可知,系统ALM414报警的含义为“X轴的数字伺服系统错误”。驱动器显示“8”,表示L轴(在机床上为X轴)过电流。根据报警显示内容,通过机床自诊断功能,检查诊断参数DGN 720,发现其第4位为“1”,即X轴出现过电流(HCAL)报警。根据第5章所述,FANUC数字伺服X轴产生HCAL报警的原因主要有:1)X轴伺服电动机的电枢线产生错误。2)伺服驱动器内部的晶体管模块损坏。3)X轴伺服电动机绕组内部短路。4)伺服驱动器的主板PCB损坏。根据故障情况,由于发生故

31、障前机床可以正常工作,故基本可以排除X轴伺服电动机联接错误的可能性。测量X轴伺服电动机的电枢绕组,发现三相绕组电阻相同,阻值在正常的范围,故可以排除电动机绕组内部短路的原因。检查伺服驱动器内部的晶体管模块,用万用表测得电源输入端的相间电阻只有6,低于正常值。因此,可以初步判定驱动器内部晶体管模块损坏。经仔细检查确认晶体管模块已经损坏;更换一晶体管模块后,故障排除。9故障现象:某配套FANUC 0i系统、i系列伺服驱动的立式数控铣床,在自动加工过程中突然出现ALM414、ALM411报警。请预览后下载!分析与处理过程:FANUC 0i系统发生ALM411报警的含义是“移动过程中位置遍差过大”;A

32、LM414的含义是“数字伺服报警(Z-Axis DETECTION SYSTEM ERROR)”。检查Z驱动器显示“8”,表明Z轴IPM报警,可能的原因是Z轴过电流、过热或IPM控制电压过低。利用系统诊断参数DGN200检查发现DGN200 bit5=“1”,表明Z轴驱动器出现过电流报警。根据以上诊断、检查,可以初步确认故障原因为在Z轴过电流。考虑到机床的伺服进给系统为半闭环结构,维修时脱开了电动机与丝杠间的联轴器,手动转动丝杠,发现该轴运动十分困难,由此确认故障原因在机械部分。进一步检查机床机械部分,发现Z导轨表面无润滑油,检查机床润滑系统的定量分油器,确认定量分油器不良。更换定量分油器后,

33、通过手动润滑较长时间,保证Z导轨润滑良好后,再次开机试验,报警消失,机床恢复正常工作。10驱动器同时出现OV、TG报警的故障维修故障现象:一台配套FANUC 0TE-A2系统的数控车床,X轴运动时出现ALM401报警。分析与处理过程:检查报警时X轴伺服驱动板PRDY指示灯不亮,OV、TG两报警指示灯同时亮,CRT上显示ALM401号报警。断电后NC重新起动,按X轴正/负向运动键,工作台运动,但约23s,又出现ALM401号报警,驱动器报警不变。由于每次开机时,CRT无报警,且工作台能运动,一般来说,NC与伺服系统应工作正常,故障原因多是由于伺服系统的过载。为了确定故障部位,考虑到本机床为半闭环

34、结构,维修时首先脱开了电动机与丝杠间的同步齿型带,检查X轴机械传动系统,用手转同步带轮及X轴丝杠,刀架上下运动平稳正常,确认机械传动系统正常。检查伺服电动机绝缘、电动机电缆、插头均正常。但用电流表测量X轴伺服电动机电流,发现X轴静止时,电流值在61lA范围内变动。因X轴伺服电动机为A06B-0512-B205型电动机,额定电流为6.8A,在正常情况下,其空载电流不可能大于6A,判断可能的原因是电动机制动器未松开。进一步检查制动器电源,发现制动器DC90V输入为“0”,仔细检查后发现熔断器座螺母松动,连线脱落,造成制动器不能松开。重新连接后,确认制动器电源已加入;开机,故障排除。11驱动器同时出

35、现TG、DC报警的故障维修故障现象:某配套FANUC 0M的二手数控铣床,采用FANUC S 系列三轴一体型伺服驱动器,开机时,驱动器同时出现L/M/N轴的TG、DC报警。分析与处理过程:FANUC S系列数字伺服出现TG报警的含义是“速度控制单元断线,即伺服电动机或编码器连接不良或速度控制单元设定错误”。DC报警的含义是“直流母线过电压”,可能的原因有直流母线的斩波管、制动电阻等元器件不良,或系统电源不正确等。请预览后下载!由于机床为二手设备,仔细检查驱动器与线X、Y、Z轴伺服电动机的连接,未发现断线;检查驱动器的主回路输入电压正确,直流母线的电压为DC260V,且机床X、Y、Z轴尚未工作。

36、根据以上检查,基本确定报警与实际驱动器的外部工作条件无关,报警是由于驱动器本身的原因引起的。考虑到机床为二手设备,开机前已经长时间未使用,利用观察法,仔细检查驱动器的各元器件,发现驱动器中的熔断器FU2(2A)已经熔断;更换同规格的熔断器后,再次开机,驱动器报警消除,故障被排除。12可以少量运动且电动机发热的故障维修故障现象:一台配套FANUC 0M的二手数控铣床,采用FANUC S系列三轴一体型伺服驱动器,开机后,X、Y轴工作正常,但手动移动Z轴,发现在较小的范围内,Z轴可以运动,但继续移动Z轴,系统出现伺服报警。分析与处理过程:根据故障现象,检查机床实际工作情况,发现开机后Z轴可以少量运动

37、,不久温度迅速上升,表面发烫。分析引起以上故障的原因,可能是机床电气控制系统故障或机械传动系统的不良。为了确定故障部位,考虑到本机床采用的是半闭环结构,维修时首先松开了伺服电动机与丝杠的连接,并再次开机试验,发现故障现象不变,故确认报警是由于电气控制系统的不良引起的。由于机床Z轴伺服电动机带有制动器,开机后测量制动器的输入电压正常,在系统、驱动器关机的情况下,对制动器单独加入电源进行试验,手动转动Z轴,发现制动器已松开,手动转电动机轴平稳、轻松,证明制动器工作良好。为了进一步缩小故障部位,确认Z轴伺服电动机的工作情况,维修时利用同规格的X轴电动机在机床侧进行了互换试验,发现换上的电动机同样出现

38、发热现象,且工作时的故障现象不变,从而排除了伺服电动机本身的原因。为了确认驱动器的工作情况,维修时在驱动器侧,对X、Z轴的驱动器进行了互换试验,即:将X轴驱动器与Z伺服电动机连接,Z轴驱动器与X轴电动机连接。经试验发现故障转移到了X轴,Z轴工作恢复正常。根据以上试验,可以确认以下几点:1)机床机械传动系统正常,制动器工作良好。2)数控系统工作正常;因为当Z轴驱动器带X轴电动机时,机床无报警。3)Z轴伺服电动机工作正常;因为将它在机床侧与X轴电动机互换后,工作正常。4)Z轴驱动器工作正常:因为通过X驱动器(无故障)在电柜侧互换,控制Z轴电动机后,同样发生故障。综合以上判断,可以确认故障是由于Z轴

39、伺服电动机的电缆连接引起的。请预览后下载!仔细检查伺服电动机的电缆连接,发现该机床在出厂时电动机的电枢线连接错误,即:驱动器的L/M/N端子未与电动机插头的A/B/C连接端一一对应,相序存在错误:重新连接后,故障消失,Z轴可以正常工作。13故障现象:某配套FANUC 0T MATE系统的数控车床,在加工过程中,经常出现伺服电动机过热报警。分析与处理过程:本机床伺服驱动器采用的是FANUC S系列伺服驱动器,当报警时,触摸伺服电动机温度在正常的范围,实际电动机无过熟现象。所以引起故障的原因应是伺服驱动器的温度检测电路故障或是过热检测热敏电阻的不良。通过短接伺服电动机的过热检测热敏电阻触点,再次开

40、机进行加工试验,经长时间运行,故障消失,证明电动机过热是由于过热检测热敏电阻不良引起的,在无替换元件的条件下,可以暂时将其触点短接,使其系统正常工作。14故障现象:某配套FANUC 0T MATE系统的数控车床,在加工过程中,经常出现X轴伺服电动机过热报警。分析与处理过程:故障分析过程同上例,经检查X轴伺服电动机外表温度过高,事实上存在过热现象。测量伺服电动机空载工作电流,发现其值超过了正常的范围。测量各电枢绕组的电阻,发现A相对地局部短路;拆开电动机检查发现,由于电动机的防护不当,在加工时冷却液进入了电动机,使电动机绕阻对地短路。修理电动机后,机床恢复正常。15驱动器出现OVC报警的故障维修

41、故障现象:某配套FANUC 0T-C系统、采用FANUC S系列伺服驱动的数控车床,手动运动X轴时,伺服电动机不转,系统显示ALM414报警。分析与处理过程:FANUC 0T-C出现ALM 414报警的含义是“X轴数字伺服报警”,通过检查系统诊断参数DGN720723,发现其中DGN720 bit5=l,故可以确定本机床故障原因是X轴OVC(过电流)报警。分析造成故障的原因很多,但维修时最常见的是伺服电动机的制动器未松开。在本机床上,由于采用斜床身布局,所以X轴伺服电动机上带有制动器,以防止停电时的下滑。经检查,本机床故障的原因确是制动器未松开:根据原理图和系统信号的状态诊断分析,故障是由于中

42、间继电器的触点不良造成的,更换继电器后机床恢复正常。16故障现象:某配套FANUC 0TD系统的二手数控车床,配套FANUC子系列数字伺服,开机后,系统显示ALM417、427报警。分析与处理过程:FANUC 0TD出现ALM 417、427报警的含义是“数字伺服参数设定错误”。请预览后下载!由于机床为二手设备,调试时发现系统的电池已经遗失,因此,系统的参数都在不同程度上存在错误。进一步检查系统主板,发现主板上的报警指示灯L1、L2亮,驱动器显示“-”,表明驱动器未准备好。根据系统报警ALM417、427可以确定,引起报警可能的原因有:1)电动机型号参数8*20设定错误。2)电动机的转向参数8

43、*22设定错误。3)速度反馈脉冲参数8*23设定错误。4)位置反馈脉冲参数8*24设定错误。5)位置反馈脉冲分辨率PRM037bit7设定错误,等等。通过数字伺服设定页面,在正确设定以上参数以及系统的PRM900PRM919参数后,通过数字伺服的初始化操作,报警消失,主板上的报警指示灯L1、L2灭,驱动器显示“0”,表明驱动器已经准备好,本故障排除。17故障现象:一台配套FANUC 0TD系统C伺服驱动的二手数控车床,开机后系统显示ALM401报警。分析与处理过程:FANUC 0TD系统出现ALM401报警的原因是驱动器未准备好,(DRDY)信号未接通。检查驱动器状态,发现7段数码管显示为“一

44、”,表明驱动器未准备好。由于机床为二手设备,停机时间已较长,并经过了多次转手,因此,系统参数丢失的可能性较大。维修时,通过检查机床上使用的电动机型号、编码器类型、丝杠螺距与减速比等相关参数后,重新对数字伺服系统进行了初始化处理(初始化的方法详见第5章第5.2.6节)后,起动机床,驱动器显示“0”,CNC报警消失,通过操作试验,机床X、Z轴可以正常工作。例18例19加工工件尺寸出现无规律的变化的故障维修18故障现象:某配套FANUCPM0的数控车床,在工作过程中,发现加工工件的X向尺寸出现无规律的变化。分析与处理过程:数控机床的加工尺寸不稳定通常与机械传动系统的安装、连接与精度,以及伺服进给系统

45、的设定与调整有关。在本机床上利用百分表仔细测量X轴的定位精度,发现丝杠每移动一个螺距,X向的实际尺寸总是要增加几十微米,而且此误差不断积累。根据以上现象分析,故障原因似乎与系统的“齿轮比”、参考计数器容量、编码器脉冲数等参数的设定有关,但经检查,以上参数的设定均正确无误,排除了参数设定不当引起故障的原因。为了进一步判定故障部位,维修时拆下X轴伺服电动机,并在电动机轴端通过划线作上标记,利用手动增量进给方式移动X轴,检查发现X轴每次增量移动一个螺距时,电动机轴转动均大于360。同时,在以上检测过程中发现伺服电动机每次转动到某一固定的角度上时,均出现“突跳”请预览后下载!现象,且在无“突跳”区域,

46、运动距离与电动机轴转过的角度基本相符(无法精确测量,依靠观察确定)。根据以上试验可以判定故障是由于X轴的位置检测系统不良引起的,考虑到“突跳”仅在某一固定的角度产生,且在无“突跳”区域,运动距离与电动机轴转过的角度基本相符。因此,可以进一步确认故障与测量系统的电缆连接、系统的接口电路无关,原因是编码器本身的不良。通过更换编码器试验,确认故障是由于编码器不良引起的,更换编码器后,机床恢复正常。19故障现象:某配套FANUC 0T系统的数控车床,在工作运行中,被加工零件的Z轴尺寸逐渐变小,而且每次的变化量与机床的切削力有关,当切削力增加时,变化量也会随之变大。分析与处理过程:根据故障现象分析,产生

47、故障的原因应在伺服电动机与滚珠丝杠之间的机械连接上。由于本机床采用的是联轴器直接联接的结构形式,当伺服电动机与滚珠丝杠之间的弹性联轴器未能锁紧时,丝杠与电动机之间将产生相对滑移,造成Z轴进给尺寸逐渐变小。解决联轴器不能正常锁紧的方法是压紧锥形套,增加摩擦力。如果联轴器与丝杠、电动机之间配合不良,依靠联轴器本身的锁紧螺钉无法保证锁紧时,通常的解决方法是将每组锥形弹性套中的其中一个开一条0.5mm左右的缝,以增加锥形弹性套的收缩量,这样可以解决联轴器与丝杠、电动机之间配合不良引起的松动。20实际移动量与理论值不符的故障维修故障现象:某配套FANUC 0T的数控车床,用户在加工过程中,发现X、Z轴的

48、实际移动尺寸与理论值不符。分析与处理过程:由于本机床X、Z轴工作正常,故障仅是移动的实际值与理论值不符,因此可以判定机床系统、驱动器等部件均无故障,引起问题的原因在于机械传动系统参数与控制系统的参数匹配不当。机械传动系统与控制系统匹配的参数在不同的系统中有所不同,通常有电子齿轮比、指令倍乘系数、检测倍乘系数、编码器脉冲数、丝杠螺距等。以上参数必须统一设定,才能保证系统的指令值与实际移动值相符。在本机床中,通过检查系统设定参数发现,X、Z轴伺服电动机的编码器脉冲数与系统设定不一致。在机床上,X、Z轴的电动机的型号相同,但内装式编码器分别为每转2000脉冲与2500脉冲,而系统的设定值正好与此相反

49、。据了解,故障原因是用户在进行机床大修时,曾经拆下X、Z轴伺服电动机进行清理,但安装时未注意到编码器的区别,从而引起了以上问题。对X、Z电动机进行交换后,机床恢复正常工作。21FANUC 0TD系统ALM416报警的维修故障现象:一台配套FANUC 0TD系统C伺服驱动的二手数控车床,开机后系统显示ALM401、ALM416报警。请预览后下载!分析与处理过程:FANUC 0TD系统出现ALM401报警的含义同前述,ALM416报警的含义是“位置测量系统连接不良”。检查系统的诊断参数,DGN202 bit4=l,证明故障原因是电动机内装式串行脉冲编码器断线。根据报警提示,检查X、Z轴编码器连接电

50、缆,发现X轴位置编码器连接电缆存在部分断线。重新连接,更换编码器电缆后,报警排除,机床X、Z轴恢复正常工作。22FANUCll系统发生SV023报警的维修故障现象:一台配套FANUC llM系统的加工中心,开机时,发生SV023和SV009报警。分析与处理过程:FANUC llM发生SV023报警的含义是“伺服驱动系统过载”,SV009报警的含义是“在移动过程中,位置跟随误差超差”。在这两个报警中,如驱动器发生SV023报警,必然会引起驱动器的停止,从而产生SV009报警。因此,SV023是本机床故障的主要原因。产生SV023报警可能的原因有:1)电动机负载太大。2)速度控制单元上的热继电器动

51、作。3)伺服变压器热敏开关动作。4)驱动器再生反馈的能量过大。5)速度控制单元的设定错误或调整不当。对于以上故障,可以通过如下方法进行检查、判别:1)电动机负载太大:可在机床运行时,通过测定电动机电流,判断它是否超过额定值。2)速度控制单元上的热继电器动作:可以通过检查热继电器的电流设定值是否小于电动机额定电流、并观察热继电器是否动作进行判定。3)伺服变压器热敏开关动作:可以通过触摸变压器表面温度进行判断。如变压器表面温度低于60C时,热敏开关动作,则说明此开关不良;否则,属于变压器过热。4)再生反馈的能量过大:可以检查电动机的加、减频率是否过高:垂直轴的平衡是否合适等。5)速度控制单元的设定

52、错误或调整不当:可以通过检查设定端、信号动态波形等进行确认。根据以上分析,经测试机床空运时的电动机电流,发现电流值已经超过电动机的额定电流。将伺服电动机拆下后,在电动机不通电的情况下,用手转动电动机输出轴,结果发现轴的转动困难。由于该电动机不带制动器,因此,可以判定电动机存在问题,经进一步检查发现,电动机输出轴轴承损坏,维修后机床恢复正常。23FANUC l5系统偶尔出现SV013报警的维修故障现象:一台配套FANUC 15MA数控系统的龙门加工中心,在正常加工过程中,系统偶尔出现SV013报警。请预览后下载!分析与处理过程:FANUC 15MA系统出现SV013报警的含义是“Y轴伺服驱动器的

53、V-READY信号断开(YAXIS IMPROPER V-READY OFF)”。检查伺服驱动器,发现Y轴伺服驱动上的VRDY发光二极管不亮。由于FANUC交流伺服驱动的VRDY信号是在伺服驱动器的主接触器MCC吸合、伺服驱动器主回路接通后,如驱动器工作正常(即驱动器无过电流、过电压、过热、测速反馈等报警),MCC就保持吸合,信号VRDY为“1”。本故障的实质是主接触器MCC未能正常吸合、保持或触点接触不良,根据本章前述,其可能的原因有:1)伺服驱动器故障。2)驱动器主回路过电流。3)CNC与伺服单元之间的电缆连接不良。仔细检查Y轴伺服驱动器,发现驱动器除VRDY发光二极管不亮外,无其他的报警

54、灯亮,由此可初步排除驱动器主回路过电流的原因。检查CNC和伺服驱动器间的连接电缆,未发现连接问题。为了进一步判定故障原因,维修时将Y轴和Z轴伺服驱动器的控制板进行了交换,但故障仍然存在,排除了驱动器控制板不良的原因。接着,又交换了Y轴和Z轴伺服驱动器的功放板,交换后故障从Y轴移到了Z轴,由此判定故障原因在Y轴伺服驱动器的功放板。对照FANUC交流伺服主回路进行详细检查,确认主回路的电气元器件均无故障,由此推断产生故障的原因可能是MCC接触器本身的不良。为了确认,维修时通过外部电源直接给MCC接触器线圈加110V交流控制电压,经试验发现MCC存在自动断开现象,说明MCC接触器线圈存在故障。更换接

55、触器后,机床恢复正常。24FANUC l6系统ALM411、ALM414报警的维修故障现象:某配套FANUC l6系统的进口卧式加工中心,在B轴回转时出现ALM414、ALM411报警。分析与处理过程:FANUC 16系统发生ALM411报警的含义是“移动过程中位置遍差过大”;ALM414的含义是“数字伺服报警(B-Axis DETECTION SYSTEM ERROR)”。该机床的B轴为回转工作台,经诊断、检查,确认故障原因为B轴过电流。仔细观察机床B轴的故障现象,发现B轴在一抬起后即开始回转,两个动作间几乎没有停顿过程,因此,分析故障原因可能是由于B轴抬起未到位引起的。鉴于机床液压系统压力

56、已达到规定值,且B轴抬起开关的安装位置不方便调整,通过PMC程序检查发现,抬起信号在PMC程序中是通过延时实现的。为此,首先通过延长延时时间,进行了进一步试验。请预览后下载!通过试验,结论是当延时时间加长后,B轴可以到达完全抬起的状态,结合考虑效率与可靠性因素,最终将延时由原0.5s改为1s后,故障排除,机床恢复正常。25FANUC 16系统ALM410报警的维修故障现象:一台配套FANUC l6系统的卧式加工中心,开机后CNC部出现ALM410(Z轴)报警,机床无法正常起动。分析与处理过程:FANUC 16系统出现ALM410的含义是“轴停止时的任意跟随误差超差”。导致系统出现该报警的原因较

57、多,如电动机电极相序不正确,编码器连接不良等。在本机床上,由于故障前机床工作正常,因此可以基本排除电动机相序的原因,检查驱动器与电动机的连接均正确无误,插头固定良好,排除了连接上可能产生的报警原因。进一步观察机床的实际故障现象,发现机床开机时无报警,但一旦Y轴制动器松开后,主轴箱即有较明显的下落,随即CNC出现报警。针对以上现象,维修时根据该机床Y轴采用的是液压平衡系统的特点,结合主轴箱在Y轴松开后存在自落的现象,初步判断,报警与液压平衡系统有关。为了验证,在对主轴箱下部用木块进行局部支撑,并留少量间隙后,起动液压系统,并手动强制松开Y制动器后试验,试验发现,一旦Y制动器被松开,主轴箱立即下落

58、,并到达支撑位置。但若在Y轴已支撑的情况下,再次起动机床,系统无报警,Y轴亦可以正常工作,由此确认故障是由于Y轴平衡系统不良引起的。在对液压平衡系统进行维修、调整后,故障消失,机床恢复正常工作。26FANUC l6B系统ALM414报警的维修故障现象:一台配套FANUC l6B系统、系列伺服驱动的卧式加工中心,在用户因驱动器损坏,重新更换Y轴驱动器后,开机后移动Y轴时,出现ALM414报警。分析与处理过程:FANUC l6B出现ALM414报警的含义是“数字伺服报警”,故障原因可以通过诊断参数DGN200DGN204进行检查。检查发现,该机床DGN200 bit2=“1”,表明再生制动电路存在

59、不良,进一步检查驱动器,其状态显示为“4”,?表明再生制动电路存在报警。考虑到驱动器更换的是全新备件,据现场了解,更换驱动器前已经确认Y轴电动机、连接电缆均无异常,分析以上几点,初步确定故障原因是驱动器设定不正确引起的。通过检查实际机床电气控制系统的设计,确认该轴驱动器使用了外接200W的再生制动电阻。因此,驱动器设定必须与此相对应。打开驱动器前盖检查,发现驱动器的再生制动设定(S3/S4)不正确。进行正确的设定后,故障排除,机床恢复正常工作。27故障现象:一台配套FANUC 16B系统、伺服驱动的进口立式加工中心,在自动加工过程中,经常出现Y轴ALM414、ALM411报警。请预览后下载!分

60、析与处理过程:FANUC l6B系统出现ALM414、ALM411的含义及分析过程同前述,通过诊断参数DGN200、DGN201检查,出现报警时DGN200 bit7=“1”,DGN201 bit7=“0”,表明故障原因为Y轴电动机过热。在故障时手摸Y轴伺服电动机,感觉电动机外表发烫,证明Y轴电动机事实上存在过热。由于机床在开机后的一定时间内工作正常、无报警,因此,初步判定故障是Y轴负载太大引起的。在停机后,手动转动Y轴丝杠,发现转动十分困难,由此确认故障原因在机械部分。维修时检查Y轴拖板与导轨,发现该机床床身上切屑堆积,Y轴导轨污染严重。重新清除铁屑,拆下Y轴导轨镶条,对拖板进行全面清理、维

61、护保养后,经连续运行试验,故障消失,机床恢复正常工作。28故障现象:一台配套FANUC 16B系统、伺服驱动的进口立式加工中心,在回转工作台(A轴)回转时,出现A轴ALM414、ALM411报警。分析与处理过程:FANUC l6B系统出现ALM414、ALM411的含义及分析过程同前述,通过诊断参数检查确认,故障原因是A轴过载。现场分析,该机床A轴为回转工作台,并有带液压夹具的尾架,引起A轴过载的原因可能与回转台的松开与尾架的松开动作有关。为了确定故障部位,在维修过程中,取下了液压夹具,使尾架与回转台连接脱开后,再开机试验,机床故障消失,由此判定,导致A轴过载的原因可能与尾架有关。开机,松开尾架后,手动转动尾架发现转动困难,重新调节尾架夹紧、松开机构,在确认尾架能可靠松开后,开机试验,故障消失,机床恢复正常。29FANUC l6B系统偶尔出现ALM414报警的维修故障现象:一台配套FANUC l6B系统、伺服驱动的进口立式加工中心,在机床自动加工时,偶尔出现ALM414(X数字伺服)报警,重新开机后,机床故障即可消失。分析与处理过程

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。