工业污染核算.

工业污染核算.

《工业污染核算.》由会员分享,可在线阅读,更多相关《工业污染核算.(8页珍藏版)》请在装配图网上搜索。

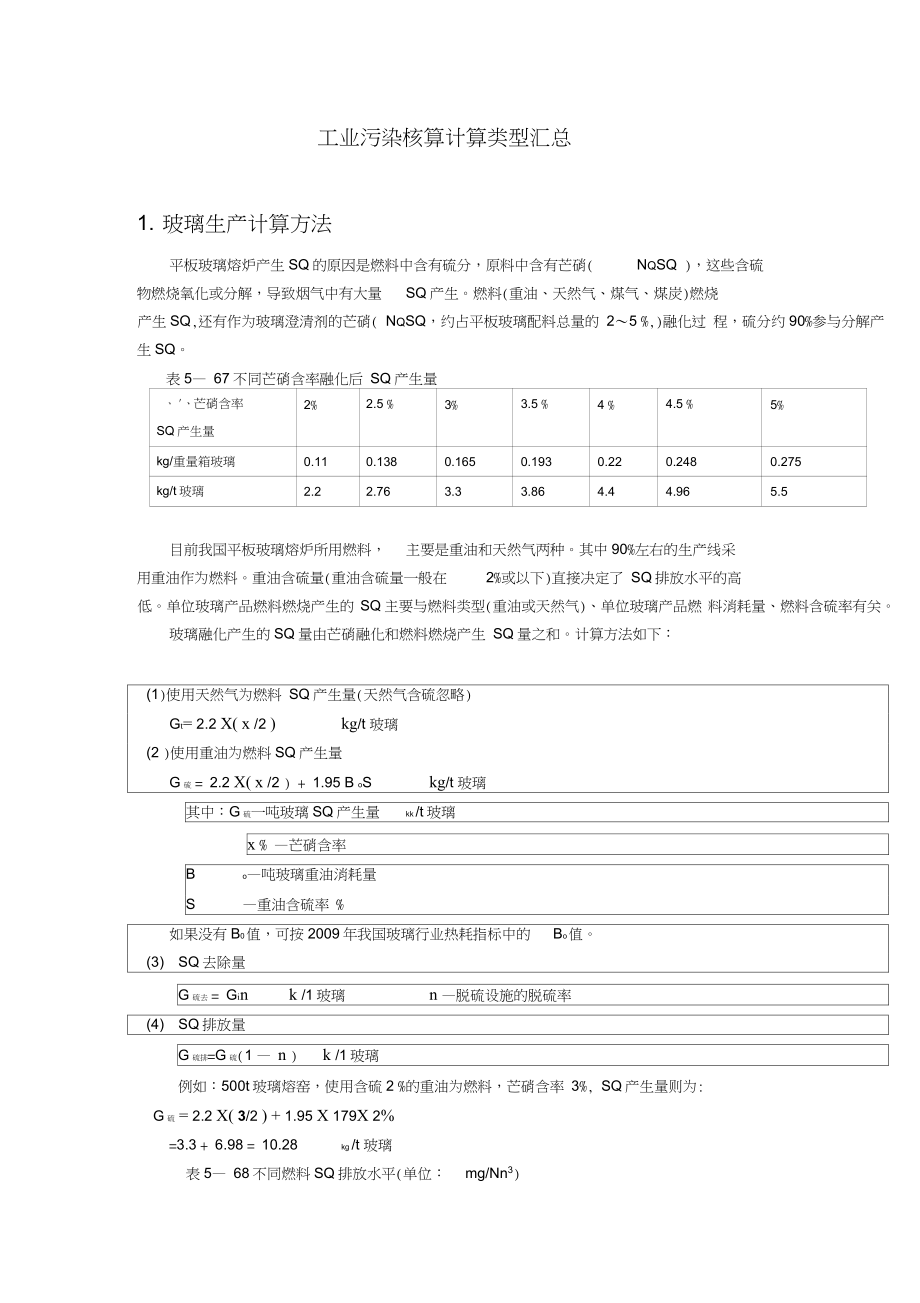

1、工业污染核算计算类型汇总1. 玻璃生产计算方法平板玻璃熔炉产生 SQ 的原因是燃料中含有硫分,原料中含有芒硝(NQSQ ),这些含硫物燃烧氧化或分解,导致烟气中有大量SQ 产生。燃料(重油、天然气、煤气、煤炭)燃烧产生 SQ,还有作为玻璃澄清剂的芒硝( NQSQ,约占平板玻璃配料总量的 25 %,)融化过 程,硫分约 90%参与分解产生 SQ。表 5 67 不同芒硝含率融化后 SQ 产生量、芒硝含率SQ 产生量2%2.5 %3%3.5 %4 %4.5 %5%kg/重量箱玻璃0.110.1380.1650.1930.220.2480.275kg/t 玻璃2.22.763.33.864.44.96

2、5.5目前我国平板玻璃熔炉所用燃料,主要是重油和天然气两种。其中 90%左右的生产线采用重油作为燃料。重油含硫量(重油含硫量一般在2%或以下)直接决定了 SQ 排放水平的高低。单位玻璃产品燃料燃烧产生的 SQ 主要与燃料类型(重油或天然气)、单位玻璃产品燃 料消耗量、燃料含硫率有关。玻璃融化产生的 SQ 量由芒硝融化和燃料燃烧产生 SQ 量之和。计算方法如下:(1)使用天然气为燃料 SQ 产生量(天然气含硫忽略)Gt=2.2X( x/2)kg/t 玻璃(2 )使用重油为燃料 SQ 产生量G硫= 2.2X( x/2 ) + 1.95 BoSkg/t 玻璃其中:G硫一吨玻璃 SQ 产生量kk/t

3、玻璃x% 芒硝含率Bo吨玻璃重油消耗量S重油含硫率 %如果没有 B0值,可按 2009 年我国玻璃行业热耗指标中的Bo值。(3)SQ 去除量G硫去= Gink/1 玻璃n脱硫设施的脱硫率(4)SQ 排放量G硫排=G硫(1 n)k/1 玻璃例如:500t 玻璃熔窑,使用含硫 2 %的重油为燃料,芒硝含率 3%, SQ 产生量则为:G硫=2.2X(3/2) +1.95X179X2%=3.3 + 6.98 = 10.28kg/t 玻璃表 5 68 不同燃料 SQ 排放水平(单位:mg/Nn3)37%。燃料天然气含 1 %S 重油含 2% S 重油SQ 排放水平30010001200180022002

4、8002.火电脱硫计算方法该电厂 10 000 t 含硫率 1%的燃煤燃烧后产生的二氧化硫量为17X10 000=170 000 kg (产生量)。审核该电厂在 Ca/S 1.05、石灰石纯度 80%条件下去除 1 kg 二氧化硫需消耗石灰石量为2.048 kg/kg。消耗 289t 石灰石为可以去除的二氧化硫总量为289 000 - 2.048= 141 113 kg(实际去除量)。实际去除率 =141 113- 170 000=83.01%若正常去除率0=95%,则运行率 V=83.01%十 95%=87.38%。3.炼焦生产计算方法:炼焦二氧化硫排放量=2XV燃/(280+1000X(H

5、- 22%)X(32/34)x(280+1000X(H-22%)X0.008/ BS煤X(1-Kn硫)+ (280+1000X(H - 22%)X320X10-6/ B0S煤XBS煤X90%kg/t 焦式中:V燃为炼焦燃烧用的焦炉煤气量;H为炼焦煤的挥发分;B0为吨焦煤耗量;S煤为焦煤含硫率;K为脱硫设施的运行率;n硫为脱硫设施正常运行时的脱硫率;90%为硫化物转化为 SQ 的转化率。炼焦过程除了产生 H2S 外,还会产生 SO、COS CHSH CS 等气态硫化物,SQ 绝大部分 会被还原为HS。炼焦过程中硫平衡测算时,涉及到的变量有三个,即吨焦煤耗B。、焦煤含硫 S煤、焦炭含硫 S焦。1

6、炼焦过程中硫元素的流失量测算若吨焦煤耗 B0=1350kk/t 焦;焦煤含硫 S煤=0.8 %;焦炭含硫 S焦=0.68 %,则焦炭中 的硫占总硫量的 63%,即卩(S焦X1000)/ B0S煤=(0.68%X1000)/ (1350X0.8 % )= 63 %。吨焦硫元素流失量为:炼焦过程中的硫平衡测算BDS煤一 1000XS焦=10.8 6.8=4 kk/t 焦,即吨焦硫元素流失量占焦煤总硫量的2焦炉荒煤气产生量测算焦炉荒煤气产生量为:V0=280+1000X(H - 22%)mf/t 煤式中 : H 炼焦煤的挥发分。若炼焦煤的挥发分 H 为 38%,则 V0=440 m3/t 焦。3焦炉

7、荒煤气含硫量测算出焦散逸煤气中含硫量占焦煤总硫量的1.4 %,折合 0.15kg/t 焦(H2S、焦油、有机硫等)。焦炉荒煤气中 H2S 平均浓度约为 610g/m3,若 H2S 浓度为 8 g/m3,则焦炉荒煤气中的硫 为(32/34)XV0X0.008=(32/34)X440X0.008=3.31 kg /t 焦;则焦炉荒煤气中的含硫量占焦 煤总硫量的比例为 (32/34)X(V0X0.008 ) /BoS煤=(32/34)X(440X0.008 ) / (1350X0.8%)=31.1 %。焦油(液态)中含硫量换算后约为 0.34k/t 焦,占焦煤总硫量的 3.2 %。气态有机硫在焦炉煤

8、气中的浓度约320 mg/mi,气态有机硫含硫量换算后约为0.14 kg /t焦,占焦煤总硫量的 1.3 %。(二)回用于炼焦的焦炉煤气燃烧二氧化硫排放量测算生产 1 吨焦炭,加热约需焦炉煤气 190m3。1. 回用的焦炉煤气有脱硫措施脱除煤气体中硫化物的方法很多, 通常可分为湿法和干法两大类, 而湿法脱硫则按溶液 的吸收和再生性质又区分为湿式氧化法、化学吸收法、物理吸收法以及物理-化学吸收法。1湿式氧化法是借助于吸收溶液中载氧体的催化作用,将吸收的H2S 氧化成为硫磺,从而使吸收溶液获得再生。该法主要有改良 ADA 法、栲胶法、氨水催化法、 PDS 法及络合铁法 等。2化学吸收法系以弱碱性溶

9、液为吸收剂,与 H2S 进行化学反应而形成有机化合物,当吸收富液温度升高,压力降低时,该化合物即分解放出HS。烷基醇胺法、碱性盐溶液法等都属于这类方法。3物理吸收法常用有机溶剂作吸收剂,其吸收硫化物完全是一种物理过程, 当吸收富液压力降低时,则放出 HS。属于这类方法的有冷甲醛法、聚乙醇二甲醚法、碳酸丙烯酯法以 及早期的加压水洗法等。4物理 =化学吸收法,该法的吸收液由物理溶剂和化学溶剂组成,因而其兼有物理吸收和化 学反应两种性质,主要有环丁砜法、常温甲醛法等。目前焦炉煤气净化主要采用湿法脱硫工艺,HPF 法、TV 法和 FRC 法是目前采用较多的荒煤气粗脱硫技术,但是还有许多问题需要解决;P

10、DS 法是非常具有竞争力的方法,其脱硫成本只有 ADA 法的 30%左右,脱硫脱氰能力优于 ADA 法。干法脱硫技术是煤气深加工和高效利用时必不可少的脱硫方法,如果能够克服其缺点,干法脱硫将以其操作简单可靠的优点得到更好的应用前景。脱硫设施的脱硫率n= Kn硫式中:K 脱硫设施的运行率;n硫脱硫设施正常运行时的脱硫率,取值见表9。则:炼焦二氧化硫排放量=2x(190/ V0)x0.31x(1-Kn硫)+ 0.013xB)S煤x90 %kg/t 焦式中:0.31 为焦炉荒煤气中的含硫量占焦煤总硫量的比例;0.013 为气态有机硫占焦煤总硫量的比例;90%为硫化物转化为 SO 的转化率。3若焦炉气

11、量 V0取 440 m3/t 焦。脱硫率n硫=90 %,脱硫设施运行率 K=100%时,炼焦二氧化硫排放量=2x(190/V)x0.31x(1-Kn硫)+ 0.013x10.8x90 %=0.369 kk /t 焦脱硫率n硫=95 %,脱硫设施运行率 K=100%时,炼焦二氧化硫排放量=0.239 kk /t 焦脱硫率n硫=99 %,脱硫设施运行率 K=100%时,炼焦二氧化硫排放量=0.135 kk /t 焦4.水泥生产计算方法:水泥生料和燃料煤中都含有硫,按熟料实物煤耗高值164 kg原煤/t、煤的 硫含量为2%+算,生产1吨水泥熟料燃料带入3.28 kg硫,折合成SO3为8.2kg。 由

12、煤带入的SO最多占生料量的0.54%,通常燃料带入水泥生产的SQ折算量不超 过生料量的0.3%,大型新型水泥生产线由于燃料消耗少,该比例更低。水泥原 料中往往含有一定量的碱(NQQK2Q,该碱的存在,会在烧成系统结皮,影响 烧成系统的连续运行,为此,在水泥生料配料时一方面限制碱含量小于1%,同时要求硫碱比(SQ摩尔数/Na2Q摩尔数)控制为0.60.8。当生料中碱含量为1%要满足硫碱比在0.60.8的范围内,生料中SQ含量应为0.77%1.03%(包 括燃料带入部分),由此可见, 燃料煤带入的硫不能单独满足生料硫碱比的要求, 通常情况下,原料带入的硫含量高于燃料煤带入的硫含量。 为了利用含硫高

13、的煤,水泥工厂设计规范(GB50295-2008特意把石灰质原料中SQ含量降低到0.5%以下(2008年以前为SQ含量V1%。硫在原燃料中存在的形式为硫化物硫、 元素硫、硫酸盐硫和有机硫。 元素硫、硫化物硫、有机硫为可燃性硫。硫酸盐是不参与燃烧反应的,多残存于灰烬中,称为非可燃性硫。可燃性硫在燃烧时主要生成SO,只有1%-5%S化成SO,其主要化学反应是:单体硫燃烧:S+ Q= SQSG+1/2Q=SO硫铁矿的燃烧:4FeS+11Q=2FeO+ 8SQSG+1/2Q=SOHS+H+C+C4GSo2= 64/80X1.52X1%x(1-88%)X103=1.46 kg/t熟料可见,SO的排放量最

14、大不超过1.46 kg/t熟料。通常, 水泥生料的SO为0.4%0.8%,系统吸收率很高, 取为95% SO的排放 量为 (0.2430.486)kg/t熟料,小于排放标准规定的0.6 kg/t熟料限值。新型 干法水泥熟料烧成窑尾除尘后吨熟料废气排放量可控制在2000Nr!左右,水泥生 料中SO含量高时,实测SG排放浓度有可能超过200mg/N!,即超标。因为目前水泥生产除了生产过程的自吸硫外,一般尚不采取额外脱硫措施,因此生产过程的SO产生量即为SG排卡放量。5.烧结生产计算方法:烧结及球团生产工艺二氧化硫产排放量动态测算数学模型烧结及球团生产烟气中的SQ,主要来源于在烧结及球团矿原燃料中硫

15、的化合物燃烧。2HS+3O=2SG+2HO水泥窑S02的生成,主要是由于燃料和水泥原料中的硫铁矿等物质,部分在 温度300600r时分解生成;还有部分是在燃烧时产生的。但是,因为水泥的主 要原料是石灰石,在窑系统的各个部位都有S02被吸收,如FeS在顶部两级旋风筒 中燃烧产生的S02,约有70渝刻被生料中的CaC所吸收。尤其在最低一级旋风筒 中,气温为800850C,S02与活性很大的CaC反应速度最快,来自窑气流中的大部 分S02被最低一级的旋风筒截留下来。如果是窑磨一体机,S02在磨中被进一步吸收。水泥熟料锻烧工艺本身就是效率很高的脱硫过程,大部分硫固化后留在残留 水泥熟料中,只有少量随废

16、气排放。新型干法生产烧成用的煤粉,无论是窑头还是分解炉喷入,煤燃烧产生的SO均通过分解炉,在分解炉内大量刚生成的CaOS本上可将这些SO全部化合成CaSO进一步结合成熟料,只有原料中含有FeS时预热器的废气中才能有SO,可以认为新型干法生产工艺SO的排放量主要取决于生料的SO含量,新型干法生 产工艺SO的排放量可用下面公式计算。GSo2= 64/80 xt熟料耗生料量xSO含量x(1-吸收率)x103kg/t熟料前文已经述及,为保证水泥质量和生产正常运行,生料中SO含量v1%一般地说, 原燃料带入水泥窑中的硫化合物, 在氧化气氛煅烧工况下吸收率可达88100%取生料中SO含量=1%吸收率=88

17、%那么:由于烧结及球团生产使用的焦炭量很少,这些硫的化合物主要来自铁精矿。这些硫的化合物也有通过焦炭引入的。而铁矿石中的含量要比其少十倍。每生产一吨烧结及球团矿约产生 SOO.82.0kg (视精矿粉和燃料中的含硫量多少有所不同)。烧结及球团生产过程中原料的自熔可去除原料中的部分硫分。由于混合原料含硫率不同,烧结机烟气中 SO 的浓度一般在 1001000 mg/N!,高的可以达到数千 mg/Nril 采用 国产铁精矿粉的混合料含硫一般在 0.10.3 %,产生 SQ 量在 1.85.4 kg/t 球团;采用进 口铁精矿粉的混合料含硫一般在 0.010.03 %,产生 SQ 量在0.180.5

18、4 kg /t 球团。生产 1 吨烧结矿约需 1050kg混合矿和 50kg焦粉(或 180!煤气,约含硫 0.07kg),若 铁精粉混合料含硫 S精矿,焦粉含硫 S焦粉,则原燃料共含硫 1050S精矿+ 50S焦粉。烧结及球团生产工艺 SQ 产生量可以采用以下物料衡算方式进行精确计算:GBO2产生=2XMX(K铁矿XS矿一 S产品)t其中 K铁矿-吨产品(烧结矿)原料消耗量, t/t ;M产品(烧结矿)产量,t ;S矿混合料的含硫率,;S产品产品(烧结矿)含硫率,。烧结厂有组织收集的废气中含尘浓度高,SO 的浓度也较高,目前绝大多数企业只对烟粉尘进行净化。(1 )烧结生产工艺二氧化硫产排放量

19、测算烧结工艺有组织排放废气中混合料中约 90%的硫转变为 SO,SO 取决于混合料中的硫 分,一般烧结产生的 SO 约0.78 kk /t 产品,如烧结生产资料不详,其 SO 排放量也可用 以下计算粗略估计:G烧结SO2=G精矿SO汁 G燃料SO2=2x90%x1050S精矿+2XKXMX S燃料x(1nSO2)式中:K燃料燃烧过程中硫的转化率;M 燃料消耗量,默认值;nSO2脱硫措施的脱硫率,目前多数钢企烧结尚未采取脱硫措施。表 13 烧结、球团工艺过程燃料消耗量和硫的转化率燃料类型低位热值烧结燃耗量(M)球团燃耗(M)含硫含硫默认值燃烧过程硫的转化率(K)焦炭27MJ/kg焦50 kg40

20、 kgS焦7 kg /t 焦90%高炉煤气4 MJ/m3340 m3270 m3S高炉0.0094 kg /1000m3100%混合煤气14 MJ/m33100 m380 mS混合0.031kg/1000m395%例 1 :烧结矿生产 SQ 产生量计算高炉炉渣的碱度为 1.05,生铁含 Fe 为 94%,含 Si 为 0.7%.混合矿含 Fe 为 53%,SiO2 为 9.47%,每 1000千克烧结矿的焦粉消耗50 千克,如焦分含硫 0.7 %,则燃烧后产生二氧化硫1.8X50X0.7 %= 0.63kgo约 1050 kg 铁精粉混合料和50 kg 焦粉生产 1 吨烧结矿。若铁精粉混合料含

21、硫S精矿,焦粉含硫 S焦粉,原燃料共含硫 1050S精矿+ 50S焦粉,若原料含硫 0.1 %、燃料含硫 0.7 %,原燃料共含硫1.40kgoG烧结SO2=1.8(1.05 + 0.35)= 1.8X1.4 = 2.52 kg/t 烧结矿若原料含硫 0.02 %、燃料含硫 0.7 %,原燃料共含硫 0.56 kg。G烧结SO2=1.8(1.05X0.2 + 0.35)= 1.8X0.56 = 1.008 kg/t 烧结矿(2)球团生产工艺二氧化硫产排放量测算球团生产过程中产生的 SO 与烧结工艺相近。 球团生产过程中,混合料中 80%的硫转变 为 SQ。如球团生产资料不详,球团生产SQ 排放

22、量也可用以下计算粗略估计:G球团SO2=G精矿SO2+G燃料SO2=2X80%X1050S精矿+2XKXMX S燃料X(1 nS02)其中:K燃料燃烧过程中硫的转化率;M 燃料消耗量,默认值;nS02脱硫措施的脱硫率,目前多数钢企烧结尚未采取脱硫措施。例 2:球团生产 SQ 产生量计算球团原料混合矿含硫 0.3 %,每 1000 千克球团矿的焦粉消耗50 千克,如焦分含硫 0.6 %, SQ 产生量为多少?约 1050 kg 铁精粉混合料和 40 kg 焦粉生产 1 吨球团。若铁精粉混合料含硫S精矿,焦粉含硫 S焦粉,原燃料共含硫 1050S精矿+ 40S焦粉,若原料含硫 0.1 %、燃料含硫

23、 0.7 %,原燃料共含硫 1.33 kg。G烧结SO2=1.6(3.15 + 0.24)= 1.6X3.39 = 5.42 kgIt球团若原料含硫 0.02 %,每 1000 千克球团矿的消耗 270卅高炉煤气,SO 产生量为多少?G烧结 SO2= 1.6X0.21 + 1.9X0.007 = 0.336 + 0.0133 = 0.349 kg It 球团若原料含硫 0.03 %,每 1000 千克球团矿的消耗80mi高炉煤气,SO 产生量为多少?G烧结 SO2= 1.6X0.315 + 1.9X0.0208 = 0.504 + 0.0395 = 0.544 kg It 球团若原料含硫 0.03 %,每 1000 千克球团矿的消耗 26 kg 重油,SO 产生量为多少?G烧结 SO2= 1.6X0.315 + 1.9X0.052 = 0.504 + 0.0988 = 0.603 kg It 球团

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。