制动系统匹配计算讲义(共26页)

制动系统匹配计算讲义(共26页)

《制动系统匹配计算讲义(共26页)》由会员分享,可在线阅读,更多相关《制动系统匹配计算讲义(共26页)(26页珍藏版)》请在装配图网上搜索。

1、精选优质文档-倾情为你奉上讲义开发(讲师用)(制动系统匹配计算讲课提纲及内容)课时_一 制动系统匹配计算提纲及内容1、 制动系统匹配计算的目的与要求制动系统匹配设计主要是根据设计任务书的要求,整车配置、布置及参数,参考同类车型参数,选择制动器型式、结构及参数,然后校核计算,验证所选参数是否满足设计任务书及法规的要求,满足要求后初步确定参数。公司目前车型主要是M1、N1类,操纵系统为液压操纵、真空助力。因此,本匹配计算主要以上述车型及操纵系统为基础进行基础制动系统及调节装置的匹配计算,ABS或ESP的匹配计算由配套厂家完成。GB12676-1999汽车制动系结构、性能和试验方法、GB7258-2

2、004机动车运行安全技术条件,GB13594-2003机动车和挂车防抱制动性能和试验方法等对制动系的性能、要求及试验方法都作了详细的规定,因此,制动系设计首先应满足以上法规的要求。同时,为提高整车性能,不同级别的车型,又会对制动性能提出高于以上标准的要求,这些要求会在设计任务书中体现,因此,对设计任务书要求高于法规要求的,要按设计任务书要求设计。2、制动系统主要参数的选择 制动系统参数选择形式多样,可根据实际情况、用不同的方法确定,以最终保证设计参数合理为准。如:轴荷、重心位置相近的车辆,可借鉴采用参考车型数据;平台化产品,可借用部分参数,选择其它参数;选择参数后要进行校核计算,满足要求后就可

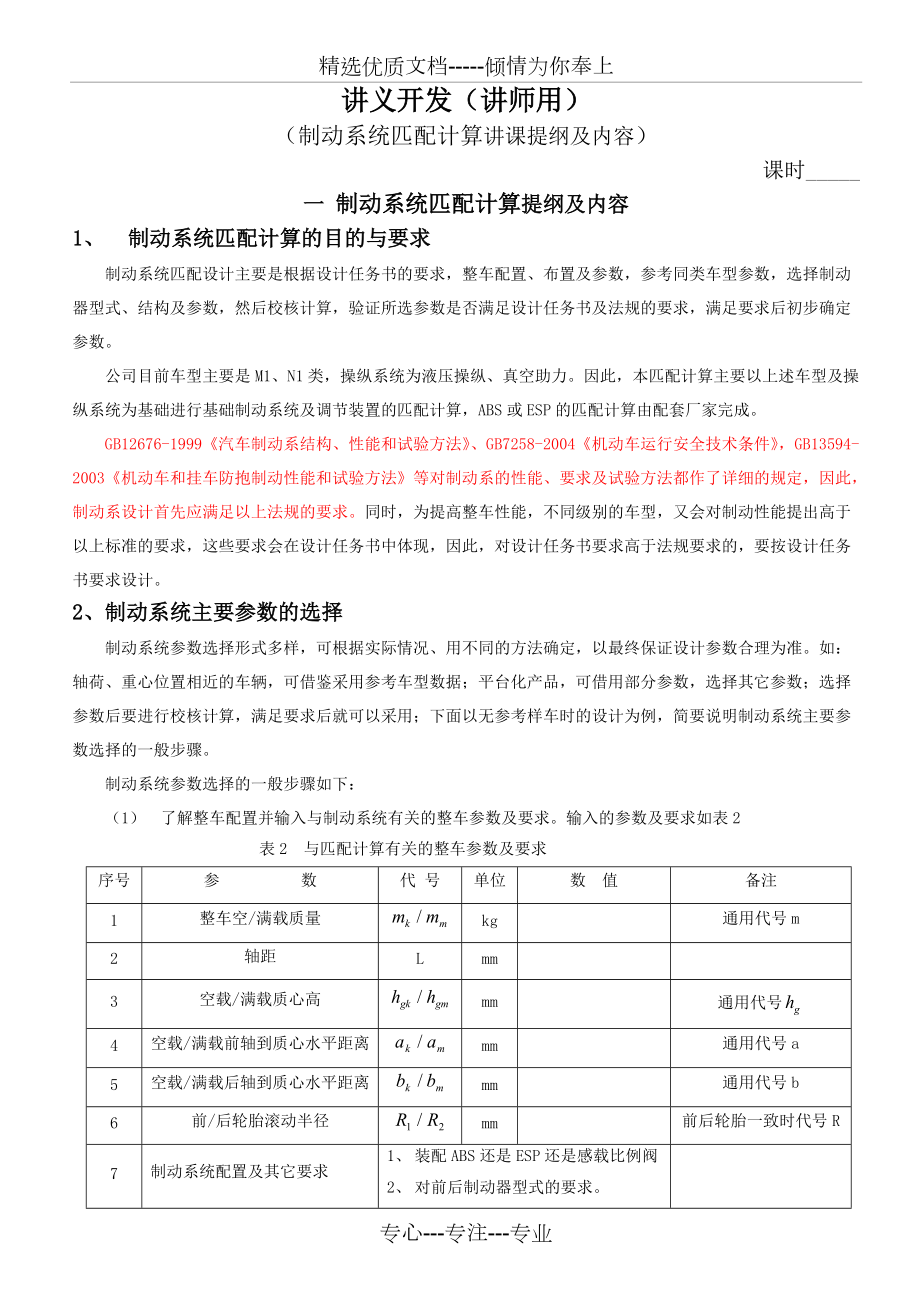

3、以采用;下面以无参考样车时的设计为例,简要说明制动系统主要参数选择的一般步骤。制动系统参数选择的一般步骤如下:(1) 了解整车配置并输入与制动系统有关的整车参数及要求。输入的参数及要求如表2 表2 与匹配计算有关的整车参数及要求序号参 数代 号单位数 值备注1整车空/满载质量kg通用代号m2轴距Lmm3空载/满载质心高mm通用代号4空载/满载前轴到质心水平距离mm通用代号a5空载/满载后轴到质心水平距离mm通用代号b6前/后轮胎滚动半径mm前后轮胎一致时代号R7制动系统配置及其它要求1、 装配ABS还是ESP还是感载比例阀2、 对前后制动器型式的要求。3、 对管路形式的要求4、 其它要求。(2

4、) 初步选择系统主要参数。(3) 制动器及相关参数选择及计算。(4) 操纵系统主要参数选择及计算。2.1初步选择系统主要参数 在确定制动器参数之前,需初步选择同步附着系数、制动力分配系数及液压系统工作压力。 根据整车提供的参数,绘出理想制动力分配I曲线,参考同类车型、根据ABS或比例阀的一般要求,可以确定空载或满载时的同步附着系数,然后,计算出制动器制动力分配系数,绘出线。将I、曲线进行分析比较,初步选择合适的制动力分配系数。2.1.1 理想制动力分配曲线绘制1、制动时地面对前、后车轮的法向反作用力不考虑制动时的空气阻力、滚动阻力、轴承摩擦力、传动系阻力、坡度等,制动时地面作用于前、后车轮的法

5、向反作用力如图3-1所示:由图3-1,对后轮接地点取力矩得: (2-1)式中:地面对前轮的法向反作用力,N; 汽车重力,N; 汽车质心至后轴中心线的水平距离,mm; 汽车质量,kg; 汽车质心高度,mm; 轴距,mm; 汽车减速度,m/s。图1 制动工况受力简图对前轮接地点取力矩,得: (2-2) 式中: 地面对后轮的法向反作用力,N; 汽车质心至前轴中心线的距离,m。2 理想的前、后制动器制动力分配曲线I曲线 (1)、地面制动力FB:地面作用于车轮上的制动力,即地面与轮胎之间的摩擦力,其方向与车轮旋转方向相反。 (2)、制动器制动力F:轮胎周缘克服制动器摩擦力矩所需的力,又称制动周缘力。与地

6、面制动力方向相反,当车轮角速度>0时,大小亦相等,且F仅由制动器结构参数决定。即F及取决于制动器的结构型式、结构尺寸、摩擦副的摩擦系数及车轮有效半径等,并与制动踏板力即制动系的液压或气压成正比。 F=T /R (2-3) 式中:T 制动器对车轮作用的制动力矩,即制动器的摩擦力矩,其方向与车轮旋转方向相反。 R车轮有效半径。 ()理想的前、后制动器制动力分配在附着系数为的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和等于汽车与地面附着力;并且前、后轮制动器制动力分别等于各自的附着力,即: (2-4)在上述条件下,由(2-1)、(2-2)、(2-4)可得以下公式: (2-5)

7、(2-6) (2-7)式中:前、后轴车轮的制动器制动力;前、后轴车轮的地面制动力;附着系数; 前、后轴附着力 将(2-7)可绘成以F1 、F2为坐标的曲线,即为理想的前后、轮制动器制动力分配曲线,简称I曲线。根据式(2-4)的第一式,按不同值作图,得到一组与坐标轴成45°的平行线,绘在I曲线图上,以便分析使用。2.1.2同步附着系数及制动器制动力分配系数的初步选择1、同步附着系数同步附着系数0是汽车制动时前、后轮同时抱死时的路面附着系数。同步附着系数的选择首先要满足制动稳定性的要求,然后要有高的制动效率并满足应急制动等的要求,见表1。对制动稳定性的法规进行分析:附着系数在0.2-0.

8、8之间时除个别很小的区段外,均要求前轮先抱死,所以同步附着系数应0.8,但满足此要求后,制动时前轴负荷较大,制动效率低,所以一般都要加装制动力调节装置。另外,同步附着系数的选择还要结合整车的使用条件、轴荷分配、管路布置、配置综合考虑。经常在良好的路面上使用且车速较高的车辆,为保证制动时的稳定性,同步附着系数可选的大一点。对管路布置为II型的制动系统,要考虑单回路失效的应急制动效能;制动系统配置ABS时要满足ABS匹配的基本要求。对装ABS的车辆同步附着系数满足ABS匹配要求即可,一般应在0.5-1.0为宜。K1无ABS时的同步附着系数:空载0.48,满载0.65。CH071参考车:空载0.60

9、,满载0.81装感载比例阀时,拐点后的空、满载同步附着系数应0.8。K1配感载比利阀时的同步附着系数:空载0.97,满载0.85。K2配感载比利阀时的同步附着系数:空载1.04,满载1.30。2、制动器制动力分配系数前制动器制动力与汽车总的制动器制动力之比,称为制动器制动力分配系数。由于在附着条件所限定的范围内,地面制动力在数值上等于相应的制动周缘力,因此b又通称为制动力分配系数。(2-8) 3、制动器制动力分配系数的初步选择根据已作出的I曲线图、法规要求、制动效率初步选择空、满载同步附着系数,然后计算制动器制动力分配系数。I曲线由整车参数确定,45°的平行线反映的是在某一附着系数下

10、的前、后地面制动力间的关系。如果选定一个同步附着系数,与这一附着系数对应的45°的平行线与I曲线的交点,也应是I曲线与线的交点,过交点与原点的直线即为无制动力调节装置时的b曲线;线与I曲线所包围的面积反映制动效率的高低,包围面积越小,效率越高。装感载比例阀时,制动力分配曲线如下图2,可以参考同类车型、法规要求选择拐点前的制动力分配线并确定拐点;再选择拐点后的空载(或满载)同步附着系数,作出拐点后的空载(或满载)线,一般空、满载拐点后的线平行,所以可作出拐点后的另一条线,再根据45°的平行线就可以确定满载(或空载)的同步附着系数,拐点后的空、满载同步附着系数应0.8,且要使制

11、动效率尽量高。通过作图试选,结合法规要求,初步选择制动力分配系数。图2 K2制动力分配曲线不装制动力调节装置时,同步附着系数由式(2-5)及(2-8)推导得: (2-9)装感载比例阀时,拐点以前的制动力分配同上式。2.1.3系统工作压力的确定管路压力越高,制动轮缸或主缸直径就越小,但对系统密封、管路尤其是制动软管及管接头则提出了更高的要求,对软管的耐压性、强度以及接头的密封性的要求就更加严格。因此,一般路面上制动时,管路压力不要超过10Mpa,同时,考虑到传动效率、制动力调节装置等的影响等,选择管路压力还要适当减小。目前开发的轿车,管路压力一般在4.5-8MPa。2.2制动器主要参数的计算及选

12、择 首先,需要确定前、后轴地面极限制动力,满载及路面附着系数最大时,前后轴制动力最大。考虑到制动效能试验时对路面附着系数的要求,初选参数时可以以满载工况同步附着系数计算。 然后,选择管路工作压力、制动器型式;并根据制动器形式及轮辋规格,选择制动器制动半径及效能因数;由前后轴制动力,确定轮缸直径;最后重新计算制动力分配系数。 对装感载比例阀的系统,以满载前后轴同时抱死工况计算前轴制动力,选择前制动器参数;再根据拐点以前的前后制动力分配关系,选择后制动器参数。并确定前后轮缸液压关系。 2.2.1前、后轴制动力确定 假定车辆在满载时,前后轮同时抱死,由式(2-5)计算前轴制动力。 (2-5) 无制动

13、力调节装置的后轴制动力为: (2-10)2.2.2制动器型式的确定制动器型式选择要结合总布置共同确定,盘式制动器由于其热稳定性、水稳定性、制动稳定性好等优点,广泛用于轿车和部分客车和载货汽车的前轮。而后轮采用鼓式制动器较容易地附加驻车制动的驱动机构,兼作驻车制动器之用。所以,采用前盘后鼓制动器能够达到一般制动性能要求,而且成本较低。高性能轿车前后轮均采用盘式,主要是为了保持制动力分配系数的稳定;同时,配备ESP时,一般鼓式制动器不能满足ESP的需求(博士新开发的IDE鼓式制动器可以配备ESP),所以采用盘式制动器。2.2.3制动半径的确定在有关的整车总布置参数和制动器的结构型式确定后,即可参考

14、已有的同类型、同等级汽车的同类制动器,轮辋尺寸,对制动器的结构参数进行初选。1、鼓式制动器制动半径 鼓式制动器制动半径就是制动鼓内半径,在输入力一定时,制动鼓直径越大,制动力矩越大。但其直径受轮辋内径的限制,而且其直径增大也使制动鼓的质量增加,非悬挂质量增加,不利于汽车行驶平顺性。另外,制动鼓与轮辋之间应有一定的间隙,此间隙一般不应小于20-30mm,以利通风散热。 可以根据轮辋直径及整车布置初选制动鼓内径,轿车制动鼓内径一般比轮辋外径小125-150mm,载货汽车和客车制动鼓内径一般比轮辋外径小80-100mm;初选的制动鼓内径应符合QC/T309-1999制动鼓工作直径及制动蹄片宽度尺寸系

15、列的规定(部分参考样车为国外标准,与此标准不一致)。2、 盘式制动器制动半径盘式制动器制动半径取决于摩擦衬块的内、外半径,也即取决于制动盘直径及轮毂法兰盘直径,制动盘直径增大可以降低制动钳的加紧力,降低摩擦衬块的单位压力和工作温度。制动盘直径也受轮辋直径的限制。通常制动盘的直径为轮辋直径的70%-79%。盘式制动器制动半径可近似为r(ri+rO)/2,ri、rO为制动摩擦衬块内、外半径。推荐rO/ri<1.5,以使摩擦衬块磨损均匀。2.2.4制动器效能因数的计算与选择1、定义 制动器效能因数是制动器在单位输入压力或力的作用下所能输出的力或力矩,用于比较不同结构型式的制动器的效能。可定义在

16、制动鼓或制动盘的作用半径上所产生的摩擦力与输入力之比,即.(211)式中:Tf制动器的摩擦力矩;r制动鼓或制动盘的作用半径;盘式制动器作用半径可近似为r(ri+rO)/2,ri、rO为扇形制动块内、外半径。鼓式制动器作用半径制动鼓内半径。P输入力,一般取加于两制动蹄的张开力(或加于两制动块的压紧力)的平均值为输入力。2、制动器效能因数的计算 制动器效能因数取决于制动器结构、摩擦材料的摩擦系数。各种制动器用摩擦材料的摩擦系数的稳定值约为0.3-0.5,一般取0.35-0.4。可以根据制动器结构和摩擦材料的摩擦系数计算效能因数。盘式制动器的效能因数计算钳盘式制动器:(212)鼓式制动器,若作用于两

17、蹄的张开力分别为P1,P2,两蹄给予制动鼓的摩擦力矩分别为TTf1、TTf2,则两蹄的效能因数分别为: 整个鼓式制动器的制动器效能因数为 (213)领从蹄式鼓式制动器的效能因数计算,如图3: 领蹄的制动蹄因数为: (214)从蹄的制动蹄因数为: (215)图3 盘式及领从蹄式鼓式制动器简化受力图3、制动器效能因数的选择在匹配设计时,一般鼓式制动器结构参数不能提供,可根据同类制动器参数或按照典形结构选择,典型结构如表3。在制动器确定后,再通过试验验证确定。表3不同类型制动器效能因素制动器类型鼓式液压驱动钳盘领从蹄(从蹄无支承)领从蹄(从蹄有支承)双领蹄式单向增力制动器效能因数BF(典型值)2.2

18、2.63.45.50.8注:上表摩擦材料的摩擦系数为0.42.2.5轮缸直径的确定在以上参数确定后,可以计算轮缸直径。1、无制动力调节装置时,前后轮缸压力一致,所以可以由以下公式计算轮缸直径。不计轮缸的液压损失,前、后制动器制动力计算式为: (2-16)式中:前、后轮缸液压; 前、后轮缸直径; 前、后制动器制动半径;前、后车轮使用半径;前后制动器单侧油缸数目(仅对盘式制动器而言),一般在一个油缸不能满足要求或制动摩擦衬块面积较大时,为使夹紧力均匀才采用2个或以上油缸。 计算后,要将结果圆整,使其符合GB7524-87标准规定的尺寸系列:14.5,16,17.5,19,20.5,22,(22.2

19、2),(23.81),24,(25.4)26,28,(28.58),30,32,35,38,42,46,50,56。由于国外较多的采用英制,因此,现产品常用规格还有:19.05,20.64,33.9,42.86,51,54,57等。2、装制动力调节装置时,拐点以前的制动力分配符合公式(2-18),所以先根据满载前轴制动力,计算出前制动器轮缸直径,再由拐点以前的制动力分配系数计算后轮缸直径。由式(2-18)及(2-10)推导出后轮缸缸径的计算公式为: (2-17)2.2.6制动力分配系数的计算 前后轮缸直径、鼓式制动器制动鼓直径系列化后,前面选择的其他参数如:制动器制动力分配系数、同步附着系数、

20、系统压力就会变化,需要重新计算校核,如不合适,需要重新调整制动器参数计算,直到各参数确定合适为止。 制动器参数选定后,可计算制动力分配系数。 式(2-18)可写成如下: (2-18)其中: (2-19)将(2-18)(2-20)(2-21)得制动力分配系数计算公式: (2-20)2.2.7同步附着系数的计算1、同步附着系数 0将I曲线与b曲线绘在一张图上,两曲线的交点即表示制动系统决定的前、后制动力分配同时满足附着系数和整车参数决定的前、后制动力分配。这时,整车参数、地面附着系数和制动器参数全部满足前、后轮同时抱死的要求,这时的地面附着系数即是同步附着系数。 2、无ABS或比例阀时的0对于无A

21、BS或比例阀的制动系统,前后制动器制动力为固定比值,曲线与空载I曲线和满载I曲线有两个交点,即为空、满载的同步附着系数。 在同步附着系数0时,(2-5)可写为: (2-21) 2.2.8感载比例阀前后轮液压关系确定 假定感载比例阀前、后轮缸的液压关系如图4,其表达式如下: (2-22) 式中:前轮缸压力。后轮缸压力。前、后轮缸拐点压力。空载时,满载时, A-A'、B-B液压线斜率。 图4 感载比例阀输入-输出特性曲线 感载比例阀液压关系计算步骤:1、计算出拐点以前的值,在I曲线图上作出线,确定拐点位置,拐点位置稍低于线与I曲线的交点。2、从拐点作过同步附着系数点的直线,即确定出装感载比

22、例阀时的制动力分配关系。一般感载比例阀空满载后段制动力分配线平行。同时要保证空满载同步附着系数均符合要求。3、由拐点及同步附着系数点对应的前后制动力,由公式(2-16)计算出前后轮缸压力。从而确定拐点压力及斜率k。2.3制动操纵系统参数的确定 制动操纵系统参数主要有:主缸直径、真空助力器规格及助力比、踏板杠杆比。2.3.1系统工作压力的初步计算 按满载、路面附着系数0.8初步计算系统压力制动系统前轮一般不装压力调节装置,所以计算出前轮压力即为系统压力。由公式,计算出前轴制动力。 由式(2-16)推导出系统压力计算公式,如下: 2.3.2主缸直径、真空助力器助力比、踏板杠杆比的确定一般路面上紧急

23、制动时,真空助力器工作点在助力段内,踏板力可按如下公式计算: (2-23):踏板机构及液压传动效率,汽车工程手册推荐:一级杠杆传动及串列双腔制动主缸取0.8。汽车设计推荐0.85-0.95,前者较符合实际。dm:主缸直径,mmis:真空助力比,现有产品真空助力比一般在5-9之间;ip:踏板杠杆比,踏板杠杆比在3-7之间(轿车取下限3-4),受总布置空间限制,可根据总布置踏板位置,助力器安装空间需要确定p:液压系统压力,Mpa 各国法规规定的最大踏板力一般为500N(轿车),700N(货车),这只能作为助力器失效等特殊情况下的踏板力极限值,不能作为紧急制动踏板力设计依据。根据汽车设计推荐,轿车的

24、紧急制动踏板力为200-300N,在初步设计阶段,许多因素无法考虑,因此,轿车踏板力应小于上述推荐值,皮卡或SUV也应取上述推荐值的下、中限。在确定踏板力目标值后,真空助力比、踏板杠杆比、主缸直径就要通过上述公式,结合总布置及现有产品综合考虑确定,初步估算主缸直径,并圆整到GB7524-87标准规定及常用规格。然后精确确定真空助力比及踏板杠杆比。2.3.3真空助力器直径的确定真空助力器在其最大助力点以上曲线工作时,输出力与输入力的比值将大大小于助力比,将引起踏板力的迅速增加,在一般路面上紧急制动时,要求在最大助力点以下段曲线工作。对普通型单膜片真空助力器,在不考虑复位弹簧力、助力器的机械效率及

25、主缸推杆截面积的影响时,真空助力器最大助力点输出力可用下式表示: (2-24) 式中:真空助力器最大助力点输出力。 真空压力,对汽油车,QC/T307-1999规定的试验真空度为66.7±1.3KPa,柴油车装有独立的真空泵,一般可达90 KPa。 D膜片有效直径。 此时,主缸输出力 由此得出膜片有效直径的计算公式: (2-25)图5 真空助力器输入输出关系曲线采用双膜片时,D2=两个膜片直径的平方和。真空助力器规格一般为英制,因此要把计算直径系列化为英制规格。目前常用规格:单膜片8、9、10及双膜片8+9。2.3.4驻车制动系统参数的确定 驻车制动系统参数主要有手柄杠杆比、驻车制动

26、器效能因数(或杠杆比、杠杆长度)。首先根据法规要求计算在20%上、下坡道上驻车所需的制动力,再根据同类车型或参考车型确定手柄力,然后确定驻车制动器制动器效能因数及手柄杠杆比。 1、满载时,在坡度为的坡道上驻车,所需的制动力为: (2-26)式中:在坡度为的坡度上驻车时所需的制动力。 整车满载总质量。2、根据同类车型选择驻车制动手柄力,轿车、皮卡及SUV要远小于法规规定值。S08计算值为99N,Y08计算值为104N。3、驻车制动一般与行车制动共用一个制动器,因此其效能因数受结构限制,最好根据同规格制动器选择或根据参考车型结构参数计算,领从蹄式鼓式制动器效能因数计算如下:如图5,领、从蹄的制动效

27、能因数分别按式(2-16)及(2-17)计算,则可计算出上、下坡时的驻车制动效能因数。上坡时: (2-27)下坡时: (2-28) 式中:上、下坡驻车时驻车制动器的效能因数。 领、从蹄的制动器效能因数。 驻车制动臂杠杆比,图6 驻车制动效能计算示意图4、根据以上确定的参数,由驻车制动手柄力计算公式,初步确定手柄杠杆比。 驻车时的制动力平衡关系如下:· (2-29) (2-30)式中:驻车制动手柄力。 驻车制动器效能因数。 驻车制动手柄杠杆比。 R轮胎半径。 r制动器制动半径。将以上选择的制动系统参数整理列表,以便进行系统校核计算,如表3:表3 制动系统主要参数表(初步设计)序号参 数

28、代 号单 位数 值备注1前/后制动器制动半径r1/r2mm2前/后制动器效能因数BF1 /BF23前/后轮缸直径d1/d2mm4前、后制动器单侧轮缸数n1/n25前/后制动器摩擦片间隙(两边之和)1/2mm6制动主缸直径dmmm7真空助力比8真空助力器有效直径Dmm9制动踏板杠杆比10驻车制动手柄杠杆比11上/下坡驻车制动效能因数12前/后摩擦衬片面积 A1/A2mm213制动系统的其它信息(前后制动器型式、管路布置形式、配备ABS还是感载阀等) 14感载比例阀参数空载拐点(MPa)满载拐点(MPa)液压关系方程注:1、应在备注中注明数据来源:是测量参考车数据、还是经过计算、试验、厂家提供或根

29、据资料选择等。 2、其它主要参数的确定在匹配校核计算中进行。3、制动系统匹配校核计算进行制动力匹配校核计算时,要求输入正确、符合实际的参数,因此,要在不同的设计阶段不断完善数据,以保证计算的准确性。效能因数、真空助力器助力比及最大助力点最终以试验数据为依据。对装有ABS的车辆,制动稳定性及效能是否符合法规要求,要由ABS厂家匹配保证;在不装ABS时,一般装感载比例阀,因此,主要以装感载比例阀制动系统为例,说明匹配计算的一般方法。 主要进行前、后制动力分配校核、系统工作压力校核、行车及驻车制动操纵系统的校核及计算、行车制动系统效能的校核、应急制动及部分失效的制动效能校核、制动器能容量的校核。对液

30、压制动、真空助力系统来说,部分失效制动效能要求高于传能装置失效时的要求,所以不进行传能装置失效制动效能计算。3.1前、后制动力分配校核 汽车的实际制动力分配的合理性,可以用以下3种方法来描述:一是用理想制动力分配线(I线)与实际制动力分配线来描述;二是用利用附着系数与制动强度之间的关系来描述;三是以路面附着系数利用率来描述。用前两种方法结合制动法规要求,即可分析前、后制动力分配是否符合设计及法规要求。3.1.1 制动力分配曲线I-曲线3.1.1.1理想的前、后制动器制动力分配曲线I曲线 将(2-7)绘成以F1 为横坐标、F2为纵坐标的曲线,即为理想的前后、轮制动器制动力分配曲线,简称I曲线。

31、(2-7)3.1.1.2制动系统决定的制动力分配曲线b曲线 1、无ABS或比例阀时的b值计算及b曲线在没有ABS或感载阀控制系统压力分配的情况下,制动系统前、后轮缸压力是一致的,即,(3-1) (3-2)将上式绘成以F1 、F2为坐标的曲线,即为无ABS或感载阀时的前后制动器制动力分配曲线,简称b曲线。2、装感载比例阀时的b曲线 将感载比例阀前、后轮缸的液压关系(2-21)代入(2-18),得到前、后制动器制动力关系式: (2-21) (2-18) 在A-A'、B-B段: (3-3) 为便于计算,将上式简化为: (3-4) 式中: (3-5) (3-6) 在OA、OB段:公式同(3-5

32、)。将上式绘成以F1 、F2为坐标的曲线,即为装感载阀时的前后制动器制动力分配曲线即b曲线,将b曲线画在I曲线图上。3.1.2 同步附着系数 0 1、无ABS或比例阀时的0 (2-21) 2、装感载比例阀时的0 对于装感载比例阀的制动系统,同步附着系数可由如下公式联立求解:式(2-5): 式(2-6): 式(3-4): 由以上三式,可得到变量的二次方程,如下: 求出方程的根,得: (3-7) 由以上方程根接合I、b曲线图,可确定同步附着系数。 说明:(1)在图4液压关系的0-A-B段,k=1,将上式简化,结果同式(3-2)无ABS或比例阀时的0值。 (2)在图4液压关系的A-A'或B-

33、B'段,可根据 I、b曲线图确定上述方程一个或两个有效根为同步附着系数。 (3)上式可用于前、后轮缸液压关系为线性(前、后制动器制动力关系为式(3-4)的同步附着系数的计算。 3.1.3 I-曲线及同步附着系数的分析 在I-曲线图上,过同步附着系数点作45°斜线,再根据,作出一组45°斜线,可以初步分析制动力分配是否合理。 如果线在I曲线下方,说明前轮先抱死;反之,后轮先抱死;结合法规要求,就可以判断制动力分配是否合理;同时,从线与I曲线所包围的面积可以判断制动效率的高低,包围面积越小,说明线越接近I曲线,制动效率就越高,匹配越合理。对匹配ABS的车辆,绘出的无AB

34、S时的I-曲线可能不符合法规,只要符合ABS的匹配要求即可。3.1.4 前、后轴利用附着系数与制动强度的关系曲线3.1.4.1 概念1、制动强度Z 汽车制动过程中所产生的制动减速度du/dt,可表示为: Z即为制动强度,可以评价制动减速度的大小,是无量纲的数值。 (3-8)2、利用附着系数利用附着系数就是在某一制动强度Z下,不发生任何车轮抱死所要求的最小路面附着系数。3.1.4.2 利用附着系数的计算3.1.4.2 .1无ABS或比例阀时的利用附着系数计算无ABS或比例阀时,前后制动器制动力分配系数为常数,因此: 又由公式(2-5)、(2-6): (公式有误,这是前后轮同时抱死时公式,应该为某

35、一车轮即将抱死时公式: 得,无ABS或比例阀时的利用附着系数公式如下: (3-9) (3-10)以制动强度Z为横坐标,利用附着系数为纵坐标,绘出利用附着系数与制动强度的关系曲线。 3.1.4.2 .2感载比例阀同步附着系数计算 1、拐点前段计算同无ABS或比例阀时的同步附着系数计算 拐点制动强度: (3-11)2、拐点后段当前、后轮要同时抱死或前、后轮有一个刚要抱死时,有:、将前、后制动器制动力关系代入式(3-8)得: (3-12) (3-13)(1)感载比例阀前轴车轮利用附着系数计算1当前轮刚要抱死或前后轮要同时抱死时,由式(2-1)及式(3-13)计算1 (2-1)将上式中的减速度改为Z

36、g,计算1如下: (3-14)(2)感载比例阀后轴车轮利用附着系数计算2当后轮刚要抱死或前、后轮要同时抱死时,由式(2-2)及式(3-14)计算2 (2-2) (3-15)以制动强度Z为横坐标,利用附着系数为纵坐标,绘出利用附着系数与制动强度的关系曲线。同时根据车型类别,将法规要求的曲线绘在上曲线上,进行分析、对比,核实是否符合要求,如不符合要求,制动器相关参数就要调整。对匹配ABS的车辆,绘出的无ABS时的利用附着系数曲线可能不符合法规,只要符合ABS的匹配即可。3.2系统工作压力校核 需计算极限踏板力下的系统压力及一般紧急制动时的工作压力。各个车的同步附着系数不同,同步抱死时的压力不同,所

37、以,统一按满载、路面附着系数为0.8,计算前、后轮均抱死时的系统压力。3.2.1 极限踏板力下的系统压力极限踏板力下的系统压力校核目的主要是校核在法规允许的踏板力作用下,系统压力是否在管路许用压力范围内,能否满足系统要求,且保证系统的安全使用。按照GB7258-2004机动车运行安全技术条件,满载时乘用车行车制动最大踏板力不允许超过500N,其它车不大于700N,因此,根据应根据车型的类别选取不同的输入进行计算。在上述踏板输入力情况下,一般已超过真空助力器最大助力点的输入力,其计算方法如下:1、有真空助力器输入-输出特性曲线时,计算出真空助力器输入力,然后从曲线上查出对应的主缸压力即系统的压力

38、。如特性曲线的输出是力,可根据输出力、主缸直径计算系统压力。输入力 (3-16)系统压力: (3-17)式中:真空助力器输入、输出力。踏板杠杆比。踏板传动效率,取0.85-0.95。主缸直径。系统压力。2、无真空助力器输入-输出特性曲线时,踏板力产生的主缸推力与真空助力器的最大助力力之和即是主缸推力,因此有如下关系式: (3-18)式中:法规规定的最大踏板力。真空压力,对汽油车,取66.7KPa,柴油车装有独立的真空泵,一般可达90 KPa。 真空助力膜片有效直径。用以上方法计算的系统压力应小于15MPa。3.2.2 满载、路面附着系数为0.8制动时的系统压力。由于同步附着系数0不同,在附着系

39、数为0.8的路面上,车轮抱死的先后顺序不同,一般情况下,如0<0.8,后轮先抱死;0=0.8,前、后轮同时抱死;0>0.8,前轮先抱死。 1、00.8时,后轮先抱死或前、后轮同时抱死,按前轴抱死时的地面制动力计算系统压力。由公式,计算出前轴制动力。 由式(2-18)推导出系统压力计算公式,如下: (3-19)2、0>0.8时,前轮先抱死,按后轴抱死时的地面制动力计算系统压力。由公式,计算出后轴制动力。 由式(2-18)推导出系统压力计算公式,如下: (3-20)再根据前后轮液压关系,计算系统压力。 以上计算出满载、附着系数0.8路面制动的系统压力p,p10MPa。3.3行车制

40、动操纵系统校核计算行车制动操纵系统校核计算主要校核踏板力、计算主缸行程、计算制动踏板工作行程及总行程。为统一标准,制动力校核确定的工况为满载、路面附着系数0.8、制动时达到最大减速度0.8g。3.3.1 踏板力计算根据满载同步附着系数分析车轮的抱死情况,由3.2.2 计算的系统压力计算踏板力。1、有助力器输入-输出曲线时,按曲线计算比较准确。由3.2.2计算的系统压力,根据助力器输入-输出曲线确定助力器输入力,由以下公式计算踏板力。 (3-21)式中:真空助力器输入力。踏板杠杆比。踏板传动效率,取0.85-0.95。 2、无助力器输入-输出曲线时,由3.2.2计算的系统压力计算助力器输出力,并

41、与(2-24)计算的最大助力点进行比较,判断工作点是在最大助力点以上还是以下。 (2-24)(1)工作点在最大助力点以下时,踏板力为(2-23): (2-23)(2)工作点在最大助力点以上时,踏板力为: (3-22)踏板杠杆比。踏板及助力器传动效率,取0.8。主缸直径。系统压力。 真空压力,对汽油车,取66.7KPa,柴油车装有独立的真空泵,一般可达90 KPa。 真空助力膜片有效直径。 以上计算的踏板力要与参考车或同类车进行比较,公司目前轿车小于200N,SUV及皮卡小于300N,如大于上述值,说明设计不合理,应重新设计。 3.3.2主缸行程校核及计算 油缸容积计算式为: (3-23) 考虑

42、软管膨胀因素,有公式: (3-24) 将(3-23)式代入(3-24)式,得到主缸工作行程计算式: (3-25) 其中: 前、后制动器工作缸工作容积和主缸的工作容积;前、后制动器工作缸直径和主缸直径;前、后制动器活塞工作行程和主缸活塞工作行程。其中要根据制动器的类型、参考同类车型确定,对鼓式制动器:汽车设计推荐=2-2.5mm;汽车工程手册推荐3.5-5.5(考虑软管膨胀量及磨损间隙不能自调的影响),公司目前车型均可实现间隙自调,可根据现产品水平确定;对盘式制动器,汽车工程手册推荐=0.7-0.8mm,比较符合实际。前、后制动器单侧油缸数目(仅对盘式制动器而言) 考虑软管膨胀时的主缸容积系数,

43、汽车设计推荐:轿车=1.1,货车=1.3将油缸参数代入(3-25)式,可以计算出制动主缸工作行程。考虑到主缸空行程、制动器零部件的弹性变形、热变形、制动衬片的磨损、适当的安全余量、制动驱动系统信号指示的制动液体积等的影响,汽车设计推荐制动踏板工作行程为总行程的40%-60%,因此,制动主缸总行程取工作行程的1.7-2.5倍。 (3-26)对管路布置为X型的主缸,主缸第1、2室行程相同,有: (3-27)对管路布置为II型的主缸,主缸第1、2室行程不相同,有: (3-28)根据总行程计算出前后腔行程。3.3.3踏板行程的校核及计算1、制动踏板工作行程: (3-29)式中:制动踏板杠杆比:主缸活塞

44、空行程,博士产品1.7-1.8。2、制动踏板总行程应稍小于由主缸总行程确定的踏板行程(是否用单缸失效校核即可!),即: (3-30)GB7258-2004规定:乘用车150 mm ,货车不应大于 180 mm。3.3.4制动液储油杯容量的计算制动液储油杯容量的要求如下:1、液储油杯总容量应大于或等于制动器所需要的容量。 (1)盘式制动器所需的储油杯容量: (cm3) (3-31) 式中:两侧盘式制动器所需的储油杯容量(cm3)。盘式制动器轮缸直径。 盘式制动器摩擦衬块的极限磨损量。 盘式制动器摩擦衬块与制动盘单面间隙。盘式制动器摩擦衬块的厚度公差。盘式制动器单侧油缸数目(2)鼓式制动器所需的储

45、油杯容量: (cm3) (3-32) 式中:两侧鼓式制动器所需的储油杯容量(cm3)。鼓式制动器轮缸直径。 鼓式制动器摩擦衬片的极限磨损量。 鼓式制动器的蹄、鼓间隙。 鼓式制动器摩擦衬片的厚度公差。 (3)储油杯总容量 根据前、后制动器形式计算,与离合共用油杯时,需考虑离合系统容量。 储油杯总容量=前制动器所需的储油杯容量+后制动器所需的储油杯容量+离合系统所需的容量 2、每个独立部分的容量应大于或等于主缸总行程所排出的量 (1)主缸第1室独立部分的容量:(cm3) (3-33)式中:主缸直径。 制动主缸第1室行程。 制动主缸第1室行程公差。 (2)主缸第2室独立部分的容量:(cm3) (3-

46、34)式中:主缸直径。 制动主缸第2室行程。 制动主缸第2室行程公差。 3、警报灯点亮时所剩下的容量应大于或等于共用部总容量的1/4。 制动液储油杯的共用部容量为:(cm3) (3-35)警报灯点亮时所剩下的容量为: (cm3) (3-36)3.4行车制动减速度及制动距离计算按照GB72582004及GB12676-1999的要求,应校核路面附着系数0.7,空载及满载,50、80Km/h初速度下的制动减速度及距离,并校核踏板力是否在规定要求内。GB72582004及GB12676-1999要求的最小踏板力为空载时的行车制动踏板力:乘用车为400N,其它车为450N,操纵系统的设计应已满足以上要

47、求,否则为设计不合理。3.3.1 最大制动减速度计算在制动稳定性符合法规要求、制动器制动力足够的情况下,车辆的制动减速度主要取决于路面附着系数及利用,装有ABS的制动系统可以很好的利用路面的峰值附着系数,所以可以获得更大的制动减速度。在不考虑滚动阻力、风阻等的情况下车辆可获得的最大减速度可用以下公式表示:1、 制动器制动力没有达到附着力,车轮未抱死的情况下: (3-37)2、 在车轮抱死滑移的情况下: (3-38)3、 制动器制动力比附着力大时,对装有ABS的车辆,车轮未抱死、轮胎滚动压印的情况下: (3-39)式中:前后轴总制动力。 路面滑动附着系数。 路面峰值附着系数。路面峰值附着系数的利

48、用,决定于ABS的匹配,且其值大于路面滑动附着系数;在法规要求的最大踏板力作用下,制动器制动力应远大于任何路面附着系数下的地面制动力;所以,可按式(3-38)近似计算制动减速度。3.3.2 制动距离的计算 制动距离,可用以下公式计算:(3-40)式中:制动机构滞后时间,即踩下制动踏板克服回位弹簧力并消除制动蹄片与制动鼓间的间隙所需的时间。 制动器制动力增长过程所需的时间。 制动初速度,km/h。 制动器作用时间 ,一般在0.2-0.9s。 对液压制动系统,GB7258-2004规定,达到规定的制动减速度的75%时的制动协调时间不得超过0.35秒,所以最大值近似取0.35秒。3.5驻车制动系统的

49、校核计算 主要校核附着系数为0.7时的驻车极限坡度,计算驻车制动手柄力及行程。由于GB7258-2004要求高于GB12676-1999,所以按GB7258-2004要求校核:驻车坡度为20%,附着系数0.7,法规要求的最大手柄力(M1类车400N、N1类车600N),数值太大,标准主要参考同类车型。 3.5.1极限驻车坡度计算假设汽车驻车在坡道上处于临界滑动状态,地面给与车轮的制动力为:。参照下图6,可以根据地面附着情况、整车参数和坡度,计算出汽车在角度为的上坡和下坡驻车时所需要的制动力分别为: (3-41) (3-42)式中:上坡驻坡极限角度、下坡驻坡极限角度。 图7 驻坡制动极限坡度计算

50、简图根据(3-24)、(3-25)式,可得汽车在上、下坡驻车时的坡度倾角分别为: (3-43) (3-44)因此,根据上式,可以计算出在=0.7时,空、满载汽车停驻的极限上、下坡的极限坡度。 3.5.2驻车制动手柄力计算 由式(2-30)计算驻车制动手柄力,如下: (2-30)将各参数带入上式,即可算出在满载、=20°坡度上驻车时的手柄力。3.5.3驻车制动手柄行程计算1、驻车制动手柄的工作行程: (3-45)式中:驻车制动手柄工作行程;:制动踏板杠杆比;驻车制动器拉线臂工作行程,试验确定,或根据驻车制动器结构,由制动盘与摩擦衬片间隙或制动鼓蹄鼓间隙计算。2、驻车制动手柄的总行程: (3-46)式中:驻车制动手柄总行程。考虑到驻车制动手柄储备行程、拉线的伸长时等因素时的系数。根据GB7258-2004:驻车制动的控制装置的安装位置应适当,其操纵装置应有足够的储备行程(开关类操作装置除外),一般应在操纵装置全行程的三分之二以内产生规定的制动效能;驻车制动机构装有自动调节装置时允许在全行程的四分之三以内达到规定的制动效能。专心-专注-专业

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。