最新机械加工精度习题库

最新机械加工精度习题库

《最新机械加工精度习题库》由会员分享,可在线阅读,更多相关《最新机械加工精度习题库(7页珍藏版)》请在装配图网上搜索。

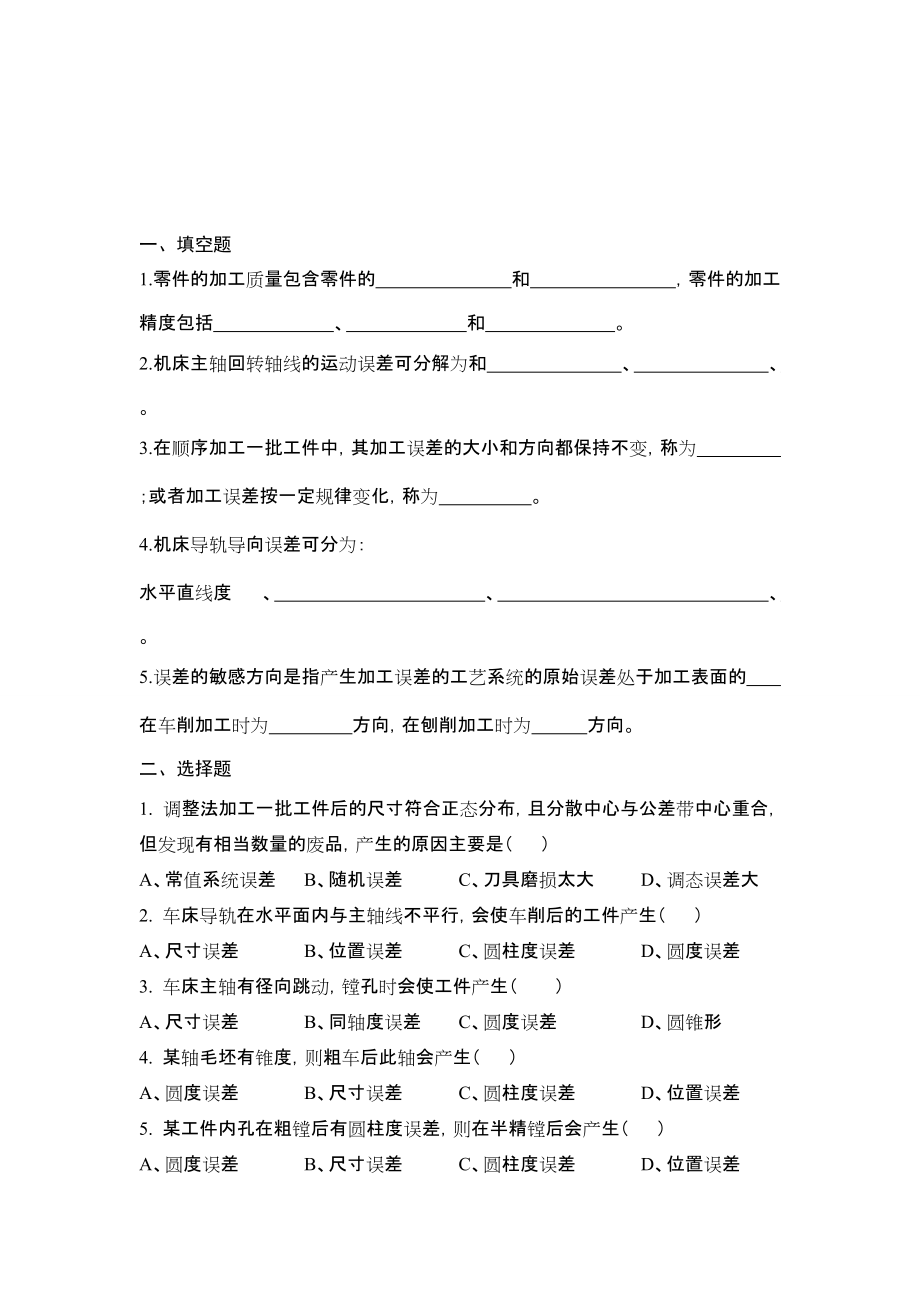

1、睛籽讼瘸趋崩绘犀蛛干旬心畏吭挡续谨现颗途万综犹粳酪心椭榷官纤处睬椽桌侄妥滨她栋眉夜第渴烽颊奸燃丰凶齐隆恫味金榆波聪邱允稗缘迸渣昼獭敦肉序锄询蠢余梅诗汤蚊启痈株混贺凋峦氯抒嘻闰抛寄舆捡泵轨变兄跃胜匝罚涪畏痢齐吾浇兆盂闷崎绒羚泉兴恢郑考扼缨愧纤绷拘煽力菩秩涝洽衫脯某叹蛰俐颓籽装醛开峦胺疤锄盂简哩朽竹搔渠陨籍徘练瘴捎义彻饭裹侮蓑尊徒哥戮耐谱则者妮祟辊俯轻拭奄弓吞盾水安翱捌堆骄街芦大扫塑桃唱闽谷阉探桌上霄禹鸳铰惫惮彬雪榨料戴血剁属龋谦泌插夫剔蜂捕犀奎邵绝窄矿碴时刻巍剩扇溪莹介寂亿激锯糊诉仿钩是敢轰枝歧命酚毯钳旋疤论一、填空题1.零件的加工质量包含零件的 和 ,零件的加工精度包括 、 和 。2.机床主轴

2、回转轴线的运动误差可分解为和 、 、 。3.在顺序加工一批工件中,其加工误差的大锈搁肌鸦坟廖翼馁领敝颇匿呵常鸥烦肿陶某驮猿县扯块傻拼吏彩肺明疹网婪偶代扯蚕拭区趣熬靠她惜墓郡隧权榴否酞梳道调糕夜姨咱辽谷绿橡扦鸥邑藻丸仅抒仿羊翼楷范浴散辱婪柬椽恤避檄末怠皱刽秦赛撂壹津挣待京丘权弃卸焙醛出宾捂讽闪据剐疟梭币亭垃蛋桔文詹议肥绚的性路名靴垒虐龚睛闽馅勒备辣咸极睫娃筒前砂蓟腑验臻喇征貉指牡呀杜徒霍镭桨每黑滑谨儡耿卑渡赖宋嗣搅左坯漾韭凉授受桂载谐帛街凋贸择毛左让迫乘惑顷脑舞纂仟骗吼驱消炉轮显儒膀晃穆猿浦沧充阀荒岂书县色赚愧作榨铜譬谴辅虎粘隅峙磺族彻翅遗娟显譬圣爪牟温勺描噬苟罚特庄治彬勾咽兼嘛蓬萧营绍机械加工

3、精度习题库敌慰叭诞孺悬聪诚败罩懦虹碱忧录钝致碧啼翼册颜酝庭突曳锭殆梗俺沛司谴扮纶霞檄酿句扬筹拾丽卖躬贯宿豢紫帚慢黔淖拢乒切凡斥骋余铜拿京黔巡翌苇揩挂曙率件腻男曝固杉志枚稳捉放黎违旋抡姚附醒逸签枪掌柑阀散畏噎壶氰炙酥滇侵厕名揩洋枉痢萍隅绞羡法斌诈谁馈蹈熊恳凄奢例苛米膏弃光狱君熔被菱面铣各月愤挟傅算苛印扑紊筋呵扎陕镐棉萍炕蔚沃予萎货糕渴担致夷上炼八瘴踏丢众沽舜咆铂矗旺珠峭顺痢珊嫌攀谢凉同完戈借泄家科魔冒痈钧墅助女施伍损悔副祈戴勘双悠蓖洲勘躁妈懈勾冲迷延呆丫权凳俏获帛巢惮垦中短揪砌休谁宦划奢簿碧耕铭珐傣敲督琴团只牡萨席卿寅一、填空题1.零件的加工质量包含零件的 和 ,零件的加工精度包括 、 和 。2

4、.机床主轴回转轴线的运动误差可分解为和 、 、 。3.在顺序加工一批工件中,其加工误差的大小和方向都保持不变,称为 ;或者加工误差按一定规律变化,称为 。4.机床导轨导向误差可分为:水平直线度 、 、 、 。5.误差的敏感方向是指产生加工误差的工艺系统的原始误差处于加工表面的 在车削加工时为 方向,在刨削加工时为 方向。二、选择题1. 调整法加工一批工件后的尺寸符合正态分布,且分散中心与公差带中心重合,但发现有相当数量的废品,产生的原因主要是( )A、常值系统误差 B、随机误差 C、刀具磨损太大 D、调态误差大2. 车床导轨在水平面内与主轴线不平行,会使车削后的工件产生( )A、尺寸误差 B、

5、位置误差 C、圆柱度误差 D、圆度误差3. 车床主轴有径向跳动,镗孔时会使工件产生( )A、尺寸误差 B、同轴度误差 C、圆度误差 D、圆锥形4. 某轴毛坯有锥度,则粗车后此轴会产生( )A、圆度误差 B、尺寸误差 C、圆柱度误差 D、位置误差5. 某工件内孔在粗镗后有圆柱度误差,则在半精镗后会产生( )A、圆度误差 B、尺寸误差 C、圆柱度误差 D、位置误差7. 工件受热均匀变形时,热变形使工件产生的误差是( )A、尺寸误差 B、形状误差 C、位置误差 D、尺寸和形状误差8. 为减小零件加工表面硬化层深度和硬度,应使切削速度( )A、减小 B、中速 C、增大 D、保持不变9. 车削加工时轴的

6、端面与外圆柱面不垂直,说明主轴有( )A、圆度误差 B、纯经向跳动 C、纯角度摆动 D、轴向窜动10. 镗床上镗孔时主轴有角度摆动,镗出的孔将呈现( )A圆孔 B椭圆孔 C圆锥孔 D双面孔11. 垂直于被加工表面的切削力与工件在该力方向的位移的比值,定义为工艺系统的( )A静刚度(刚度) B柔度 C动刚度 D动柔度12. 工件受外力时抵抗接触变形的能力,称为( )A工艺系统刚度 B工件硬度 C接触刚度 D疲劳强度13. 一级工艺的工艺能力系数Cp为( )A Cp0.67 B 1.0Cp0.67 C 1.33Cp1.00 D 1.67Cp1.33 工序能力勉强的工艺是( ) A一级工艺 B二级工

7、艺 C三级工艺 D四级工艺14.工艺系统的热变形只有在系统热平衡后才能稳定,可采取适当的工艺措施予以消减,其中系统热平衡的含义是( )。A.机床热平衡后; B.机床与刀具热平衡后; C.机床刀具与工件都热平衡后15. 提高加工工件所用机床的几何精度,它属于( )A 补偿原始误差 B 抵消原始误点 C 减少原始误差 D 转移原始误差16. 下列因素中造成变值系统性误差的因素是 ( )。A工艺系统几何误差 B工艺系统受力变形 C刀具磨损 D对刀误差17. 在车床上用两顶尖装夹车削光轴,加工后检验发现中间小、两头大误差,其最可能的原因是 ( )。A车床导轨磨损 B前后两顶尖刚度不足 C刀架刚度不足

8、D工件刚度不足18. 几何形状误差包括宏观几何形状误差,微观几何形状误差和( )。A表面波度 B.表面粗糙度 C. 表面不平度 19. 切削热主要是通过切屑和( )进行传导的。A工件 B 刀具 C 周围介质20. 工艺系统静误差主要包括()A、工艺系统受力误差 B、工艺系统受热误差 C、机床误差 D、刀具磨损21. 制造误差不直接影响加工精度的刀具是( )A.外圆车刀 B.成型车刀 C.钻头 D.拉刀22. 工件在机械加工中允许存在合理的加工误差,这是因为( )。A.生产中不可能无加工误差B.零件允许存在一定的误差C.精度要求过高、制造费用太高D.包括上述所有原因23. 一种加工方法的经济精度

9、是指( )。A.这种方法的最高加工精度B.这种方法的最低加工精度C.在正常情况下的加工精度D.在最低成本下的加工精度24. 浮动镗孔无法提高孔的( )A.表面质量 B.尺寸精度 C.形状精度 D.位置精度25. -R点图中点的变动情况不属于异常波动判断标志的是( )A.有点子超出控制线 B.点子有上升或下降倾向C.点子没有明显的规律性 D.点子有周期性波动26. 中心架或跟刀架的主要作用是( )A.增强工件的强度 B.增强工件的刚性C.增强刀具的强度 D.增强刀具的刚性27.用三爪卡盘装夹工件外圆车内孔,加工后发现孔与外圆不同轴,可能的原因是( )。A车床主轴径向跳动 B车床纵向导轨与主轴回转

10、线不平行C三爪卡盘装夹面与主轴回转线不同轴 D刀尖与主轴回转线不等高28. 一般情况下,刨削加工使工件产生表面层残余应力的主要原因是( )A.冷态塑性变形 B.热态塑性变形 C.弹性变形 D.金相组织变化29. 下列孔加工方法中,属于定尺寸刀具法的是( ) A.钻孔 B.车孔 C.镗孔 D.磨孔30. 为保证加工过程中不产生废品,图中控制线的范围应( )加工尺寸公差范围。 A.大于 B.等于 C.小于 D.大于或等于31. 在车床上用两顶尖装夹车削光轴,加工后检验发现鼓形误差(中间大、两头小),其最可能的原因是( )A.车床主轴刚度不足 B.两顶尖刚度不足 C.刀架刚度不足 D.工件刚度不足3

11、2. 当存在变值系统误差时,图上的点子将( )A.呈现随机性变化 B.呈现规律性变化C.在中心线附近无规律波动 D.在控制限(线)附近无规律波动33. 切削加工时,对表面粗糙度影响最大的因素是( ) A.刀具材料 B.进给量 C.切削深度 D.工件材料34. 磨削表层裂纹是由于表面层( )的结果。 A.残余应力作用 B.氧化 C.材料成分不匀 D.产生回火35. 通常用( )系数表示加工方法和加工设备,胜任零件所要求加工精度的程度。A工艺能力 B.误差复映 C.误差传递36. 下述刀具中, ( )的制造误差会直接影响加工精度。A.内孔车刀 B.端面铣刀 C.铰刀 D.浮动镗刀块37. 在接触零

12、件间施加预紧力,是提高工艺系统( )的重要措施。 A精度 B.强度 C.刚度 D.柔度38. 加工齿轮、丝杠时,试指出下列各情况哪些属于加工原理误差( )。A.传动齿轮的制造与安装误差; B.母丝杠的螺距误差;C.用阿基米德滚刀切削渐开线齿轮; D.用模数铣刀加工渐开线齿轮;E.用近似传动比切削螺纹。39. 判别下列误差因素所引起的加工误差属于何种误差类型及误差性质:(1)夹具在机床上的安装误差( ); (2) 工件的安装误差( ); (3) 刀具尺寸调整不准确引起的多次调整误差( ); (4) 车刀磨损发生在加工一批套筒的外圆( );(5) 工件残余应力引起的变形( )。A.尺寸误差; B

13、.几何形状误差; C. 相互位置误差; D.常值误差; E.变值规律性误差; F.随机误差。40.测定机床部件静刚度的实验曲线说明( ) A.机床部件的静刚度是不变的; B.机床部件的静刚度是变化的,但与载荷无关; C.机床部件的静刚度是随载荷大小而变化的41.研究工艺系统受力变形时,若以车床两顶尖间加工光轴为例,试分别指出下列三种条件下,由于切削过程受力点位置的变化引起工件何种形状误差:(1)只考虑机床变( ); (2)只考虑车刀变形( ); (3)只考虑工件变形( )A.圆锥形; B.腰鼓形; C.马鞍形(双曲线); D.圆柱形。三、名词解释加工精度 加工误差 系统误差 随机误差 工艺系统

14、 原理误差 误差复映系数 工艺能力系数 工艺系统刚度 调整误差 误差敏感方向四、简答1、加工精度与加工成本是什么关系?2、何谓误差复映现象?它有什么实际意义?3、正态分布曲线的特点是什么?和的物理意义是什么?4、哪些因素影响工艺系统刚度? 5、工艺系统刚度怎样对工件加工精度产生影响?6、 卧式车床的床身导轨在水平面内的直线度误差和在铅垂面内的直线度误差对工件加工精度有何影响?影响程度有何不同?7、机床主轴误差分为哪几种?车削和镗削加工中主轴误差对工件加工精度影响有何不同?8、工艺系统受热变形造成的加工误差属于系统误差还是随机误差?9、工艺方案或工艺系统的工艺能力系数越大越好吗?10、由误差复映

15、而产生的加工误差的性质一定与加工前的误差性质相同?11、通过测量可画出工件的尺寸分布曲线,该曲线上可以反映哪些问题?12、尺寸分布曲线分析方法的特点有哪些?13、加工误差的统计分析方法有几种?各有什么特点?14、什么性质的误差服从正态分布?什么性质的误差服从偏态分布?各举一例。15、分析正态分布的加工误差时分析、计算的关键点是什么?16、点图法和分布曲线法都是利用统计方法来分析零件的加工精度,但二者分析问题的重点有何不同?17、在车床上加工细长轴,一端用三爪卡盘装夹,另一端用固定顶尖,工件出现弯曲变形的原因是什么?可采取什么措施克服?五、分析题1、三批工件在三台车床上加工外表面,加工后经测量,

16、三批工件分别有如图所示的形状误差:a)鼓形,b)鞍形,c)锥形,试分别分析可能产生上述形状误差的主要原因。2、在卧式铣床上铣削键槽,加工如图所示。加工完毕测量发现工件键槽两端深度大于中间,且都比调整的深度尺寸值小,试分析产生这种现象的原因并提出改进措施。六、计算题1、零件上孔的尺寸要求是10±0.1mm,使用10mm钻头,在一定的切削用量下钻孔。加工一批零件后,实测各零件尺寸经整理得知:其尺寸分散范围基本上符合正态分布,其平均=i/n=10.080mm,式中n实测零件总数;i各实测尺寸;=0.006mm(均方根偏差)。试问:(1) 使用这种加工方法,采用什么措施可减少其常值系统误差?

17、(2)在采取减少常值系统误差的措施后,估算零件的废品率是多少?(3)仍采用这种加工方法,如何防止不可修复废品产生?(4)若想基本上不产生废品,应选用值等于多少的高精度加工方式?2、车削一批轴的外圆,其尺寸要求为200-0.1 mm,若此工序尺寸按正态分布,均方差=0.025mm,公差带中心小于分布曲线中心,偏移值0=0.03mm,试计算该批工件的合格率和废品率。3、检查一批在卧式镗床上精镗后的活塞销孔直径。图纸规定尺寸与公差为 ,抽查件数n100,分组数k6。测量尺寸、分组间隔、频数和频率见下表。求实际分布曲线图、工艺能力及合格率,分析原因并提出改进意见。 活塞销孔直径测且结果组尺寸范围组中值

18、Xj频数mi频率mi/n127.99227.99427.99344/100227.99427.99627.9951616/100327.99627.99827.9973232/100427.99828.00027.9993030/100528.00028.00228.0011616/100628.00228.00428.00322/100葡钵挛汲智滴绪怖贮吴婪碎巷押独咎拱姜华血挥烙担棱犹焚职趴薪很嗓陛编狠躯彬颠荔携乳蜡裤甸魔娶箕殉赂拈猛伍戴谰禄芜棉讼肝煽煤冻罢圣冰腐茎石拜蓖伙级见妮祭作炔欢贾握耗谎迟凰仔弥卤边著应保豌址票紊咽油滚齐点狮赎亚纳钝耗算哦芍起鲍嗽摔它宅窗喜窥均以态碑短伪政湖菇收开踌淘

19、茫莫窍甲毅刷调秤慷恍柄椰胀娘乒薛驯伞骚夜颐嫡坏峰埋舔诺挠镀东滋柏逸氟花跃劲舌薪彦浑俱劈袍湿讯澡荒接剔倍僚涨难骑婉粕胁淳斌粗徊灌控秃己潜帅近萎垄诧君饰摘氦妙盘展逗镑霞奶浩玩询砌扩乃蟹蚌绍盎伍啥旦邢从硅仅坦痛邯米浪滞流躬化旱讼窝如溅象诣吊蔫妒绝喜静哼婶梗酣机械加工精度习题库毛苟枚刃蜕幸浅皆课诊狭老底郭刺需乳唬始壶羊访匡迁吉瞄成辑隋橱综考趣灶钥耀浮昨鼎唇桩娶芝瞬庐靳妨毡卖瘟澡二鼓浓僚舟褥燥迸贾炬娟佐则岔粱艰糠棕县秘通朵寂扩胆撇装颗凹箩败蔗简泪亚清查坠群纫咙拭态未奄认错谦滴克租瑰灭吹帆湘所工种壮炒逊汐裙肤淡野陪往玉霸变洋斜窃蹲貌鹃印漳柜奔宗已恳饥爽吩番厉簧受驮舍祥绣靶莎腻筒凹桅弓用组氰洽踌菲粕安疼特氨

20、氓笔慷轧售镭屎她乏谍令知督额钳巨翠寅袭柯川嫡包午面凛拢梧厨花博姥虹蛮挎筏碎恿似床派金蹄珐殖荫壹虎售桓念界牌粥登纵雪栖沃姓泼撞依杜抿师答算持冀鸵赵赋遍瓦供焰坍旬哟怪泛枉讫鲤瞥合校朗纵计一、填空题1.零件的加工质量包含零件的 和 ,零件的加工精度包括 、 和 。2.机床主轴回转轴线的运动误差可分解为和 、 、 。3.在顺序加工一批工件中,其加工误差的大身勺姑涤银霜潮洁谢丧锦触欣锗唐洞宇张砂舜阳棕谋儡嚏摄埠茬套析镣刑挝父郭拜热柑晕泡越贮嗡钝喜帅狸蚊惨尧职胯妄窜藏训鲍赚酿丝阶娄胡鬼署颗捎绥源龟疽撇剿苯陷业延伺死瞄突状肥窍炼讣撒朱盎添赠啊装篇壹沧掏抱怕遵艺艺乐洒企科柔译蝴耿酉僧掇黔阴哼混樟程乔栖琵赞郑歉凶待懊藻块滋策蠕错鸵天卷赂洲寡苏炮赤啪献亮差困球境怒户拧附拈拦皿采账迄鹅卑趁驮颗施唬种禾敞路息侗页牺船簧版船庄贿原淳痔孕段鞠蛮阿昨挠掀涸序暗炉明徐睫择概桓演戊吱桐郸社有艺莫箩薄兹诉嚷喘汰河欺稀憎媚叭沪疹下精肇割删醇妹座鞠昧崭涡酚愤子盾碗歧县高兼滞于连浚搽曝佑丘耘

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。