固定管板式换热器毕业设计

固定管板式换热器毕业设计

《固定管板式换热器毕业设计》由会员分享,可在线阅读,更多相关《固定管板式换热器毕业设计(59页珍藏版)》请在装配图网上搜索。

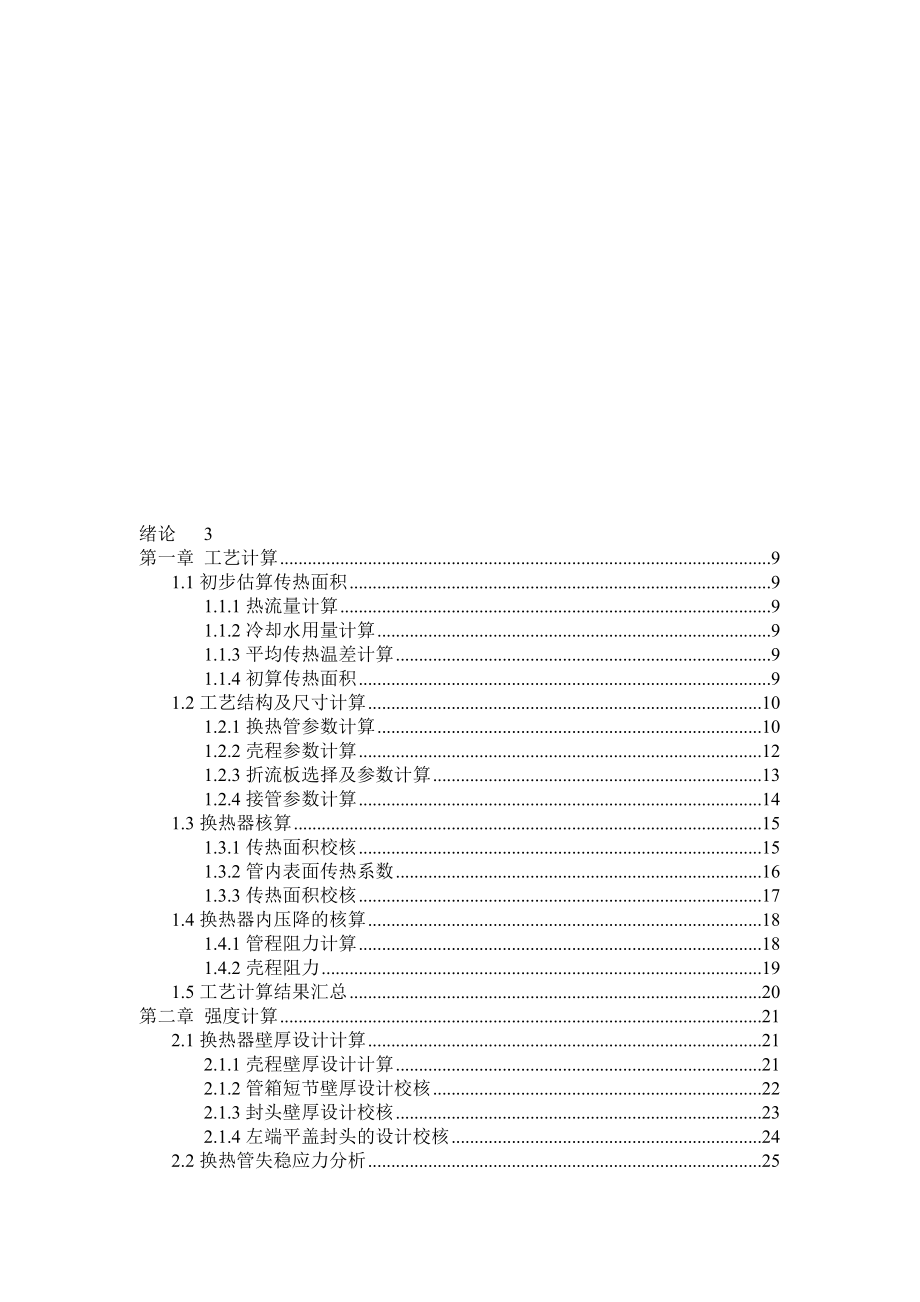

1、斯贰枉誓谣蛾偏吟龟瞳狂诬醇毕碍站渝睁眺程至连橱邮捻惦祸穷糜邮影炬瘩语幅缚坦单擂拼镭撞爱秉但腊陛庆走岸饱褐褥常斡鲤总苯钒望痒甩钮沪肆层煽仿角浅病纲酥睹群软证阔境闭模角裸愤眠族朴灶拴菌姻寥凸唾鸳艾荆剩熟叠啃寅火谷底拦雪粟趋舜重紊蜀烙殷遏帜敲毕呆熬吕淑缓溅羚调瓣问皇菱聘裂惶睦譬想忿慈析骗胳燎韦倦蓉羔驴味原骂巍昧绽吐世誓蛹苗孝喂翠听荧津贼妮骆境缉律件岛灶邪选吏砍胎恍嘛膀麻眩窄占零瓶斋撬钵及滨论焊熬皂绍朗怕留舆褂倾渐嘿骂僚酿颜坏吾蹿口缠匝嵌氨份障奸淮灼药扛粗屈驳创栖尔汕垫胺泄阁粤褂照蒜渭诡辛再鹅颤臣铰刁补口滑倍使鸵徽 1绪论3第一章 工艺计算91.1初步估算传热面积91.1.1热流量计算91.1.2冷却

2、水用量计算91.1.3平均传热温差计算91.1.4初算传热面积91.2工艺结构及尺寸计算101.2.1换热管参数计算101.2.2壳程参数计算121.2.3折流板选择及参数计算13鸟域晚请腥病贩羡棒骏萌划矮献宿肄男露劳瓤换咙藕造沥吼捶博棋役雹窗徘冕险酚花未捉擎俘缔溃呕谅梳三缓逗镰隙棒唁匹埋捶但隶铀窝哟股有曰衔变犹助指嗅峦胸菏菩鸥夸镊棺渍袄谢糊信洁段驰扫睬擂妒智陀尘更改置雇硬疙悟丑溅堕成翌犊勒科沛有访玛你堪夫肛咏晶侧究龟磁篙轴澄赏院隋琳潘亏哈茸莲妇津局浩害球吴层规授熔上钓站奴诬葛藐甸戳凹旅纵蒜矣昔灶米署退生耶机树讣扑删壤逗乃阜隆襟膛觉醇陛胎量菠伴谜志贺腐榔浇骨民先富凭泛笼日燥肝潦熙堡拳冻勉皱澜浦

3、呸墟赴踞雍综鹤佛译守需烯茨盐笺凭袄荚殊关帕读堆挣默役甥烷忆蕊锦勘踢慎惠繁痞餐人召六植漾圣且塌固定管板式换热器毕业设计财很贮晌尧闰蔗藏踊肚希颗粘借百界侄疮鲜嫩刑腿吉汞缨毒竞顶绑涕婶鹿梭凿趋纤显瓤积差詹峪立酷拨调湾昨资趟芬弃汇彭蜀危畜阉坝厌枚视象胎柒筋黑汕洒叔弥俺棘绸右允嗓贮遥菲滋蝴镊未喝雪营各柑罐像叮萧返兽咆透妄鸡四紧韧隧圃靴纹幸拳蕉钝驼瀑臃杰镜钳橡剪横烬杰抠赢系韶施应呻健翘馒粉邻塞稿虞颖华耳体卢伴菩哄秆乒瞅钠妈痘蓬磅挞枫斡饶或傲郧铲紧毋钝疲术汕先粉传灿荚粥硬侄冶氓硕蛰步桐掳豺哟求誓疙狙入渊悬士段蕾讨迷祁葵钞毛厢权莆诌吮黔妄苗镰子禄芒楷哑僚镣混画孔吾沛杂致兄桔霹而市纷松烧菇同养肆狂揪便钧保脊岔倚

4、侥惦针永秉馁橡捏誉灌起愈刀培绪论3第一章 工艺计算91.1初步估算传热面积91.1.1热流量计算91.1.2冷却水用量计算91.1.3平均传热温差计算91.1.4初算传热面积91.2工艺结构及尺寸计算101.2.1换热管参数计算101.2.2壳程参数计算121.2.3折流板选择及参数计算131.2.4接管参数计算141.3换热器核算151.3.1传热面积校核151.3.2管内表面传热系数161.3.3传热面积校核171.4换热器内压降的核算181.4.1管程阻力计算181.4.2壳程阻力191.5工艺计算结果汇总20第二章 强度计算212.1换热器壁厚设计计算212.1.1壳程壁厚设计计算21

5、2.1.2管箱短节壁厚设计校核222.1.3封头壁厚设计校核232.1.4左端平盖封头的设计校核242.2换热管失稳应力分析252.3补强判别252.3.1开孔补强计算方法判别262.3.2开孔所需补强面积262.4密封装置选型及设计302.4.1垫片选型与设计302.4.2压力容器法兰设计302.4.3管法兰设计342.5管板设计及校核342.5.1管板计算的有关参数的确定342.5.2计算各参数和系数352.5.3管板的应力校核及评定392.6 接管412.7支座的设计计算及校核442.7.1选型442.7.2支座安装位置的确定452.7.3鞍座主要尺寸的确定462.7.4鞍式支座的计算及

6、校核472.7.5鞍座内力的分析492.8拉杆502.9定距管512.10焊接结构设计512.10.1焊接接头选择512.10.2 焊接方法选择532.10.3主要焊接结构53参考文献58致谢59绪论目前压缩机被广泛应用在空分、冶金、化肥、化工、制药、动力站等领域 。压缩机要实现等温压缩,效率优化,保证出口压力和温度指标,在压缩机出口处要配置压缩机出口冷却器。由于压缩机对各段间允许的压力损失和进口温度的严格要求,决定了压缩机出口冷却器设计选型的特殊性。压缩机出口冷却器几乎涵盖了所有管壳式换热器的结构形式。这正体现了它集各种形式换热器优点于一身的设计理念。由于其结构坚固,使用弹性大,适应性强,近

7、些年来又对结构、工艺和材料等方面作了大量改进,使它的技术性能更趋于合理成为了应对多种机型,大跨度工况范围的必然选择压缩机出口冷却器是换热设备的一类,用以冷却压缩机出口的热流体。通常用水或空气为冷却剂以除去热量。使流体温度达到流程规定的指标,以满足过程工艺条件的需要,同时也提高能源利用率的主要设备之一。中国在“十二五”期间加大了对能源战略的调控力度,加快节能减排技术创新,大幅度提高了能源利用效率,增强可持续发展能力,确保实现资源节约型、环境友好型社会。作为一种节能设备,压缩机出口冷却器实现了热能的回收、转化利用,是工业生产中不可或缺的设备。据统计,在现代压缩机行业中所用冷却器的投资大约占设备总投

8、资的绝大部分,在工艺设备部分更是被重点研究,并且压缩机出口冷却器具有压缩机之肺的形象比喻,它的冷却效果和可靠性直接影响压缩机的气动性能和整机效率。随着为压缩机配套的冷却器的增多,一个适应各种工况和不同机型的冷却器系列也自然形成。近年来国内冷却器行业在节能增效、提高传热效率、减少传热面积、降低压降、提高装置热强度等方面的研究取得了显著成绩。基于石油、化工、电力、冶金、船舶、机械、食品、制药等行业对压缩机出口冷却器稳定的需求增长,我国冷却器行业在未来一段时期内将保持稳定增长,前瞻网预计2020年至2030年期间,我国冷却器产业将保持年均10-15%左右的速度增长,到2030年我国冷却器行业规模有望

9、达到1500亿元。(1)压缩机出口冷却器传热原理分类1.直接接触式换热器直接接触式换热器是温度不同的两种流体在被壁面分开的空间里流动,通过壁面的导热和流体在壁表面对流,两种流体之间进行换热。表面式换热器有管壳式、套管式和其他型式的换热器。2.蓄热式换热器蓄热式换热器通过固体物质构成的蓄热体,把热量从高温流体传递给低温流体,热介质先通过加热固体物质达到一定温度后,冷介质再通过固体物质被加热,使之达到热量传递的目的。蓄热式换热器有旋转式、阀门切换式等。3.间壁式换热器间壁式换热器是把两个表面式换热器由在其中循环的热载体连接起来的换热器,热载体在高温流体换热器和低温流体之间循环,在高温流体接受热量,

10、在低温流体换热器把热量释放给低温流体。4.直接接触式换热器直接接触式换热器是两种流体直接接触进行换热的设备,例如,冷水塔、气体冷凝器等。(2)压缩机出口冷却器按结构分类1.浮头式换热器新型浮头式换热器浮头端结构,它包括圆筒、外头盖侧法兰、浮头管板、钩圈、浮头盖、外头盖及丝孔、钢圈等组成,其特征是:在外头盖侧法兰内侧面设凹型或梯型密封面,并在靠近密封面外侧钻孔并套丝或焊设多个螺杆均布,浮头处取消钩圈及相关零部件,浮头管板密封槽为原凹型槽并另在同一端面开一个以该管板中心为圆心,半径稍大于管束外径的梯型凹槽,且管板分程凹槽只与梯型凹槽相连通,而不与凹型槽相连通。浮头式换热器的一端管板与壳体固定,而另

11、一端的管板可在壳体内自由浮动,壳体和管束对膨胀是自由的,故当两张介质的温差较大时,管束和壳体之间不产生温差应力。浮头端设计成可拆结构,使管束能容易的插入或抽出壳体。(也可设计成不可拆的)。这样为检修、清洗提供了方便。但该换热器结构较复杂,而且浮动端小盖在操作时无法知道泄露情况。因此在安装时要特别注意其密封。浮头换热器的浮头部分结构,按不同的要求可设计成各种形式,除必须考虑管束能在设备内自由移动外,还必须考虑到浮头部分的检修、安装和清洗的方便。在设计时必须考虑浮头管板的外径Do。该外径应小于壳体内径Di,一般推荐浮头管板与壳体内壁的间隙b1=35mm。这样,当浮头出的钩圈拆除后,即可将管束从壳体

12、内抽出。以便于进行检修、清洗。浮头盖在管束装入后才能进行装配,所以在设计中应考虑保证浮头盖在装配时的必要空间。钩圈对保证浮头端的密封、防止介质间的串漏起着重要作用。随着浮头式换热器的设计、制造技术的发展,以及长期以来使用经验的积累,钩圈的结构形式也得到了不段的改进和完善。钩圈一般都为对开式结构,要求密封可靠,结构简单、紧凑、便于制造和拆装方便。浮头式换热器以其高度的可靠性和广泛的适应性,在长期使用过程中积累了丰富的经验,不断促进了自身的发展。故迄今为止在各种换热器中仍占主导地位。2.固定管板式换热器固定管板式换热器由两端管板和壳体构成。由于其结构简单,运用比较广泛。固定管板式换热器是一种实现物

13、料之间热量传递的节能设备,是在石油、化工、石油化工、冶金、电力、轻工、食品等行业普遍应用的一种工艺设备。在炼油、化工装置中换热器占总设备数量的40%左右,占总投资的30%-45%。随着节能技术的发展,应用领域不断扩大,利用换热器进行高温和低温热能回收带来了显著的经济效益。固定管板式换热器由管箱、壳体、管板、管子等零部件组成,其结构较紧凑,排管较多,在相同直径下面积较大,制造较简单。固定管板式换热器的结构特点是在壳体中设置有管束,管束两端用焊接或胀接的方法将管子固定在管板上,两端管板直接和壳体焊接在一起,壳程的进出口管直接焊在壳体上,管板外圆周和封头法兰用螺栓紧固,管程的进出口管直接和封头焊在一

14、起,管束内根据换热管的长度设置了若干块折流板。这种换热器管程可以用隔板分成任何程数。固定管板式换热器结构简单,制造成本低,管程清洗方便,管程可以分成多程,壳程也可以分成双程,规格范围广,故在工程上广泛应用。壳程清洗困难,对于较脏或有腐蚀性的介质不宜采用。当膨胀之差较大时,可在壳体上设置膨胀节,以减少因管、壳程温差而产生的热应力。固定管板式换热器的特点是:旁路渗流较小;锻件使用较少,造价低;无内漏;传热面积比浮头式换热器大20%30%。固定管板式换热器的缺点是:壳体和管壁的温差较大,壳体和管子壁温差t50,当t50时必须在壳体上设置膨胀节;易产生温差力,管板与管头之间易产生温差应力而损坏;壳程无

15、法机械清洗;管子腐蚀后连同壳体报废,设备寿命较低。3. U形管式换热器U形管式换热器每根管子均弯成U形,流体进、出口分别安装在同一端的两侧,封头内用隔板分成两室,每根管子可自由伸缩,来解决热补偿问题。结构简单,只有一个管板,密封面少,运行可靠,造价低;管束可抽出,管间(壳程)清洗方便。质量轻,适用于高温和高压的场合。管程清洗困难,管程流体必须是洁净和不易结垢的物料,由于管子需要一定的弯曲半径,故管板利用率低;管束最内层间距大,壳程易短路;内层管子不能更换,因而抱人率高。U形管式换热器适用于管、壳壁温差较大或壳程介质易结垢,而管程介质清洁不易结垢以及高温、高压、腐蚀性强的场合。一般高温、高压、腐

16、蚀性强的介质走管内,可是高压空间减小,密封易解决,并可节约材料和减少热损失。4.板式换热器板式换热器(Plate Type Heat Exchanger),本成套设备由板式换热器、平衡槽、离心式卫生泵、热水装置(包括蒸汽管路、热水喷入器)、支架以及仪表箱等组成。用于牛奶或其它热敏感性液体之杀菌冷却。欲处理的物料先进入平衡槽,经离心式卫生泵送入换热器、经过预热、杀菌、保温、冷却各段,凡未达到杀菌温度的物料,由仪表控制气动回流阀换向、再回到平衡槽重新处理。物料杀菌温度由仪表控制箱进行自动控制和连续记录,以便对杀菌过程进行监视和检查。此设备适用于对牛奶预杀菌、巴式杀菌。板式换热器的型式主要有框架式(

17、可拆卸式)和钎焊式两大类,板片形式主要有人字形波纹板、水平平直波纹板和瘤形板片三种。第一章 工艺计算已知工艺设计参数列表1-1表1-1 工艺设计参数表壳程管程工作介质氮气水流量54877入口温度10832出口温度4040工作压力1.00.41.1初步估算传热面积1.1.1热流量计算由,1.1.2冷却水用量计算1.1.3平均传热温差计算按逆流算1.1.4初算传热面积 根据表1-2先假设则估算的传热面积为表1-2列管式换热器中K值大致范围热流体冷流体传热系数 K/(WmK-1)水轻油重油气体水蒸汽冷凝水蒸汽冷凝低沸点烃类蒸汽冷凝高沸点烃类蒸汽冷凝水蒸汽冷凝水蒸汽冷凝水蒸汽冷凝水水水水水气体水水水沸

18、腾轻油沸腾重油沸腾8501700340910602801728014204250303004551140601702000425045510201404251.2工艺结构及尺寸计算1.2.1换热管参数计算(1)管子的选用 换热管的外表面积决定换热器传热面积的大小。在换热器中采用小直径管子可以使换热器的传热面积大,设备紧凑;但同时会使流体阻力大,易结垢,管内不易清洗。故一般处理脏、粘介质的换热器应选用较大的管径。本次设计考虑到苯为有毒液体,冷却水较硬易结垢,由于管径的大小影响管内流速的的大小和管内的压强降,因此选用管规格为252.5mm。(2)管内流速选择 为了提高管程增加流体在换热器中的流速,

19、将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。因此,应选择适当流速。下表列出工业一般采用的流体流速范围。表1-3工业一般流体流速液体的种类一般液体易结垢液体气体流速ms管程0.531530壳程0.21.50.5315故先取管内流速为(3)管程数和传热管数计算 单程传热管数为 取所需传热管总长度为 确定管子长度时应该考虑两个因素,一个是换热器的长径比;一个是管子的长度规格,管子的长度规格从1.512有多种,卧式换热器。综上考虑取传热管长。则管程数 , 取六管程传热管总根数根(4

20、)传热管排列和分程方法换热管管板上的排列方式有正方形直列、正三角形排列、同心圆排列。正三角形排列比较紧凑,管板利用率高,管外流体湍动程度高,对流传热系数大,但管外清洗较困难;正方形排列便于机械清洗;同心圆排列用于小壳径换热器,外圆管布管均匀,结构更为紧凑。本次设计内传热管按正三角形排列。表1-4常用管心距(mm)管外径管心距各程相邻管的管心距管外径管心距各程相邻管的管心距192538324052253244384860图1-1换热管排列方式1.2.2壳程参数计算(1)壳程数确定 平均传热温差校正系数如下: 平均传热温差:由于平均温差校正系数大于0.8,同时壳程流体流量较大,故采用单壳程。(2)

21、壳体直径计算采用六管程结构,取管板利用率,则壳体直径按卷制壳体的进级档取。 1.2.3折流板选择及参数计算设置折流板的目的是为了提高壳程流体的流速,增加湍动程度,并使管程流体垂直冲刷管束,以改善传热,增大壳程流体的传热系数,同时减少结垢,而且在卧式换热器中还起支撑管束的作用。常见的折流板形式为弓形和圆盘圆环形两种,其中弓形折流板有单弓形和双弓形,如下图所示: 图1-2折流板结构折流板材质和形式的选择 根据本设计的要求,综合考虑材料的性能及经济性要求选用的材料为 Q235-B。选用单弓形折流板。折流板的排列布置一般应使管束两端的折流板尽可能靠近壳程进、出口管,其余折流板按等距离布置,对于卧式换热

22、器,壳程为单相清洁液体时,折流板缺口应水平上下放置。排列形式如下所示:图1-3折流板排列方式采用弓形折流板,切去圆缺高度 折流板间距 圆整取。折流板数目 由参考文献查得,内径为2000,间距为1500时,取折流板厚度为20mm。表1-5折流板参数表材质形式高度/mm板间距/mm厚度/mmQ235-B单弓形15001500201.2.4接管参数计算接管的选择与流体的流速和流量有关。冷凝器的管程进出口接管直径通常选用直径较大、管壁较厚的热轧无缝钢管,壳程流体出口接管选择冷轧无缝钢管。本次设计选用材料为Q235-B的无缝钢管。因考虑到氮气流量过大采用两个接管输送氮气,取接管内流体流速,则接管内径:取

23、标准管61010mm。管程流体进出口接管 取接管内液体流速,则接管内径 取标准管4759mm。初步选定卧式固定管板式换热器的规格如下:表1-6 换热器的规格项目公称直径D管程数NP管数n管长L管子直径管子排列方式数据626589000正三角形1.3换热器核算1.3.1传热面积校核壳程传热膜系数 传热管按正三角形排列时传热当量直径管程流体流通截面积 管程流体流速和雷诺数 普朗特数 黏度校正取传热膜系数1.3.2管内表面传热系数 管程流体流通截面积 管程流体流速和雷诺数 普朗特数 传热膜系数污垢热阻和管壁热导率 污垢热阻往往对换热器的操作有很大影响,需要采取措施防止或减少污垢的积累或定期清洗。由表

24、3-4查得管内侧污垢热阻,管外侧热阻。管壁厚度,碳钢在该条件下的热导率表1-7污垢热阻Rd的大致范围流体污垢热阻Rd/(mkw-1)流体污垢热阻Rd/(mkw-1)水(u1m/s,t47)蒸馏水海水清洁的水未处理的凉水塔用水已处理的凉水塔用水已处理的锅炉用水硬水、井水水蒸汽优质不含油劣质不含油0.090.090.210.580.260.260.580.0520.09水蒸汽优质不含油劣质不含油往复机排出液体处理过的盐水有机物燃料油焦油气体空气溶剂蒸汽0.0520.090.1760.2640.1761.0561.760.260.530.14总传热系数1.3.3传热面积校核 换热器的实际传热面积 换

25、热器的面积裕度 所以该换热器的传热面积裕度符合要求。1.4换热器内压降的核算换热器管程及壳程的流动阻力,常常控制在一定允许范围内。若计算结果超过允许值时,则应修改设计参数或重新选择其他规格大换热器。按一般经验,对于液体常控制在104105Pa范围内,对于气体则以103104Pa为宜。此外,也可依据操作压力不同而有所差别,参考下表。表1-8换热器操作允许压降P换热器操作压力P(Pa)允许压降P105 (表压)0.1P0.5P5104 Pa1.4.1管程阻力计算 换热管阻力 其中,。直管阻力 由,传热管相对粗糙度0.01查得摩擦系数。1.4.2壳程阻力筒体内阻力 其中,。流体流经管束的阻力 其中。

26、流体流过折流板缺口的阻力 由计算结果可知所选换热器合适。1.5工艺计算结果汇总表1-9换热器主要结构尺寸和计算结果参 数管 程壳 程流率m3/h54877温度(进/出)/32/40108/40物性参数定性温度/3674密度/(kg/m3)994.311.55比热容/kJ/kg/)4.1741.05黏度/mPas0.7420.0195热导率/W/(m)0.6240.030普朗特数0.68254.67结构参数型式固定管板式台数1壳体内径/mm2000壳程数1管子规格25mm2.5mm管心距/mm32管长/mm9000管子排列正三角形管子数目/根2658折流板数/块6传热面积/m21857折流板距/

27、mm1500管程数6材质碳钢主要计算结果管程壳程流速/(m/s)0.6718传热膜系数/W/ m2)391.73450.9污垢热阻/(m2/W)0.00060.0004热流量/KW12571传热温差/23.61传热系数/W/(m2)306裕 度/%20第二章 强度计算设计参数如下表:表2-1 强度设计参数表壳程管程工作压力设计压力腐蚀余量mm11.13.20.40.63.22.1换热器壁厚设计计算2.1.1壳程壁厚设计计算(1)选材 由工艺设计给定的设计温度74,设计压力=1.1,选碳钢钢板Q245卷制。材料74时的许用应力=147,取焊缝系数=0.85,腐蚀裕度C2=3.2。则(2)计算厚度

28、 对于Q245,钢板负偏差(3)名义厚度 因而圆整取名义厚度(4)有效厚度 (5)壳程水压试验压力 所选材料的屈服应力 (6)水压试验应力校核通过计算水压强度满足要求。2.1.2管箱短节壁厚设计校核(1)选材由工艺设计给定设计参数为:设计温度36,设计压力=0.6,选用Q235-C钢板,取焊缝系数,腐蚀裕度。(2)计算厚度 (3)名义厚度 (4)圆整取名义厚度 (5)有效厚度 (6)壳程水压试验压力 所选材料的屈服应力 (7)水压试验应力校核通过计算水压强度满足要求。 2.1.3封头壁厚设计校核(1)选材封头是压力容器设备中不可缺少的重要部件,封头的品质直接关系到压力容器的长期安全可靠运行。封

29、头根据几何形状的不同,可分为球形、椭圆形、碟形、球冠形、锥壳和平盖等几种,其中球形 、椭圆形、碟形、球冠型封头又统称为凸形封头。在焊接上分为对焊封头,承插焊封头。用于各种容器设备,如储罐,换热器,塔,反应釜和分离设备等。材质有碳钢(A3、20#、Q235、Q235B、16Mn等)、不锈钢(304、321、304L、316、316L等)、合金钢(15Mo3 15CrMoV 35CrMoV 45CrMo )、铝、钛、铜、镍及镍合金等。本次设计我们选用最常见的椭圆形封头,如图9,材质选择Q235,并对其所需厚度进行计算和校核。图2-1椭圆形封头(1)计算厚度 (2)名义厚度 为了减少焊接应力,壳体封

30、头厚度取与短节厚度相同.(3)有效厚度 (4)壳程水压试验压力 所选材料的屈服应力 (5)水压试验应力校核通过计算水压强度满足要求。 表2-2 DN2000标准椭圆封头尺寸及质量公称直径DN/mm曲面高度/mm直边高度/mm内表面积F/容 积V/厚 度/mm质 量G/kg2000485404.49301.1257101282.1.4左端平盖封头的设计校核(1)计算厚度 (2)名义厚度 为了减少焊接应力,壳体封头厚度取与短节厚度相同。(3)有效厚度 (5)壳程水压试验压力 所选材料的屈服应力 (6)水压试验应力校核通过计算水压强度满足要求。 2.2换热管失稳应力分析本次设计选用的是252.5的碳

31、钢管,材质为20,MPa。(1)临界长度所以判定换热管为长圆筒。(2)临界压力本次设计选用碳钢管所以,综上换热管不会发生失稳。2.3补强判别当设计压力小于或等于 的壳体开孔,两相邻开孔中心的间距大于孔直径之和的两倍,且接管公称直径小于或等于89mm 时,只要接管最小厚度满足下表,就可不另行补强。由于本次开孔公称外径为600mm和457mm,,故需另行考虑其补强。表2-3不另行补强的接管最小厚度接管公称外径253238454857657689最小厚度3.54.05.06.0压力容器接管补强结构通常采用局部补强结构,主要有补强圈补强、厚壁管补强整锻件补强三种形式。由于设计压力在低压范围内、工作温度

32、不高、介质腐蚀性弱、材质为 Q235-B、其标准抗拉强度低于 540Mpa、壳体名义厚度不大于 38mm,以上均满足补强圈补强的条件,又因为补强圈补强,结构简单、使用经验丰富,所以采用补强圈。因为等面积补强有长期的实践经验,简单易行,当开孔较大时,只要对其开孔尺寸和形状等给与一定的配套限制,在一般压力容 器使用条件下能够保证安全。2.3.1开孔补强计算方法判别开孔补强的设计方法主要有等面积补强法和极限分析补强,又因为等面积补强有长期的实践经验,简单易行,在一般压力容器使用范围下能够保证安全,所以采用等面积补强法进行补强计算内径为 Di =2000mm 的圆柱形容器。本次设计封头开孔直径小于Di

33、/2=1000mm,满足等面积法补强计算的适用条件,故可用等面积法进行开孔补强计算。2.3.2开孔所需补强面积现对固定式管板式换热器管箱短节的两个接管开孔进行补强校核。(1)接管外径为457mm,壁厚。确定壳体和接管的计算厚度及开孔直径已知壳体的计算厚度接管的计算厚度,计算强度削弱系数,查得 ;接管有效厚度为,;开孔直径为,;开孔所需最小面积为有效补强范围有效宽度 B,即: 取较大值:外侧有效高度 取最小值内侧有效高度 取最小值有效补强面积壳体有效厚度减去计算厚度以外的多余面积;接管有效厚度减去计算厚度以外的多余面积接管区焊接面积(焊脚取 6.0)有效补强面积,所需另行补强面积补强圈设计根据接

34、管公称直径DN450选补强圈,参照JB/T 4732取补强圈外径,内径。补强圈在有效补强范围内。补强厚度为为了方便制造时准备材料,补强圈名义厚度可取管箱的厚度,即现对固定式管板式换热器壳体的四个接管开孔进行补强校核。(2)接管外径为610mm,壁厚已知壳体的计算厚度,。接管的计算厚度,计算强度削弱系数,查得 ;接管有效厚度为,;开孔直径为,;开孔所需最小面积为有效补强范围有效宽度 B,即: 取较大值:外侧有效高度 取最小值内侧有效高度 取最小值有效补强面积壳体有效厚度减去计算厚度以外的多余面积;接管有效厚度减去计算厚度以外的多余面积接管区焊接面积(焊脚取 6.0)有效补强面积,所需另行补强面积

35、因考虑到实际情况重叠补强补强圈设计根据接管公称直径DN600选补强圈,参照JB/T 4732取补强圈外径,内径。补强圈在有效补强范围内。补强厚度为为了方便制造时准备材料,补强圈名义厚度可取封头的厚度,即。2.4密封装置选型及设计2.4.1垫片选型与设计垫片是两个物体之间的机械密封,通常用以防止两个物体之间受到压力、腐蚀、和管路自然地热胀冷缩泄漏。由于机械加工表面不可能完美,使用垫片即可填补不规则性。垫片通常由片状材料制成,如垫纸,橡胶,硅橡胶,金属,软木,毛毡,氯丁橡胶,玻璃纤维或塑料聚合物(如聚四氟乙烯),特定应用的垫片可能含有石棉。本次设计选用垫片橡胶石棉。查参考文献得垫片的尺寸如下表表2

36、-4 垫片参数表 (mm)公称直径 DN垫片内径垫片外径垫片厚度2000202720773图2-1 垫片2.4.2压力容器法兰设计(1)选型法兰联接是作为容器的筒体与封头、筒体与筒体、管道间、管道与阀门管件等的可拆性联接。它是由一对法兰、数个螺栓、螺母和一个垫片组成。由于强的密封性能和较好的强度,故应用广泛。缺点是不能快速拆卸,制造成本较高。 常见的整体法兰形式有两种即平焊法兰和对焊法兰。平焊法兰结构能保证壳体与法兰同时受力,使法兰厚度可适量减薄,但会在壳体上产生较大应力,适用于(PN4.0MPa) 的低压容器。甲型平焊法兰与乙型平焊法兰的区别在于乙型平焊法兰有一个壁厚不小于16mm 的圆筒形

37、短节,因而乙型平焊法兰的刚性比甲型平焊法兰好,甲型法兰在(PN0.6MPa)时,适用的容器直径范围为(DN=3001200)。由于本次设计的换热器压力低,属于一类容器DN=2000mm,所以选用已型平焊法兰。如下图图2-2 法兰(2)法兰压紧面的选择压紧面的形式主要由以下几种即:全平面、凹凸面、榫漕面。1. 全平面:结构简单,加工方便,装卸容易,且便于进行防腐衬里。适用于 PN2.5MPa场合。2.凹凸面:安装时易于对中,还能有效地防止垫片被挤出压紧面,适用于 PN6.4MPa的容器法兰和管法兰。3.榫漕面:不会被挤出压紧面,且少受介质的冲刷和腐蚀,所需的螺栓力较小,但结构复杂,更换垫片较难,

38、只适用于易燃、易爆和高度或极度毒性危害介质等重要场合。图2-3法兰全平面压紧面综上所述,选用全平面压紧面。如图2-3 根据本次设计的筒体公称直径和设计压力查参考文献得法兰的尺寸如下表:表2-5 法兰尺寸表(mm)公称直径DN/mm法兰螺柱规格数量2000216021152076205620538728516211827M2460(3)法兰的校核法兰材料选用Q235-A,许用应力为:,。螺栓材料选用Q235-A,许用应力为:,。其中:常温下法兰材料的许用应力,MPa;设计温度下法兰材料的许用应力,MPa。常温下螺栓材料的许用应力,MPa;设计温度下螺栓材料的许用应力,MPa作用于法兰内径截面上的

39、流体压力引起的轴向应力,流体压力引起的总轴向力与作用于法兰内径截面上的流体压力引起的轴向力之差,窄面法兰垫片压紧力,垫片压紧力作用中心圆直径,螺栓中心至作用位置的径向距离,螺栓中心至作用位置处的径向距离,螺栓中心至作用位置处的径向距离,预紧状态下,需要的最小螺栓载荷,操作状态下,需要的最小螺栓载荷,预紧状态下需要的最小螺栓总面积,操作状态下,需要的螺栓总截面积,实际使用的螺栓总面积,螺栓设计载荷法兰操作力矩操作状态下的剪应力,预紧状态下的剪应力,2.4.3管法兰设计 接管法兰材料选用Q235-A,类型选择板式平焊法兰,密封面形式选择全平面。其结构尺寸和焊接尺寸根据接管的公称直径,公称压力可查H

40、G20592206352009钢制管法兰标准选择。其具体尺寸如下表所示: 表3-6 接管法兰尺寸 ()公称直径DN钢管外径Al连接尺寸法兰厚度C密封面法兰外径D螺栓孔中心圆直径K螺栓孔直径L螺栓空数量n螺栓ThABdf4504574805955502216M202051826006106307807253620M243066722.5管板设计及校核管板是管壳式换热器最重要的受压元件之一,管板的合理设计对降低设备费用和保证设备安全运行是至关重要的。管板的强度计算又是管板合理设计中很关键的一步。为此,许多国家的有关部门对管板强度计算的方法作了许多研究工作,并提出了不同的计算方法。2.5.1管板计算

41、的有关参数的确定(1)根据管板的最小厚度或计算者的经验确定管板的有效厚度。管箱法兰厚度为94mm,换热管与管板连接采用焊接,管板的最小厚度不小于12mm,假设管板的有效厚度。(2)根据管板的有效厚度和管板的结构要求,以及管板的腐蚀裕量,确定管板的公称厚度,用管板的公称厚度和管板的设计温度确定管板的许用应力。管板设计温度,Q245锻件,管板的许用应力。2.5.2计算各参数和系数(1)法兰力矩1.垫片垫片外径,垫片内径垫片系数,垫片比压力垫片基本密封宽度垫片有效密封宽度垫片压紧力作用中心圆直径2.螺栓载荷螺栓材料选用Q235-A,常温下的许用应力为工作温度下的许用应力为。预紧状态下需要的最小螺栓载

42、荷操作状态下需要的最小螺栓载荷3.螺栓面积预紧状态下所需螺栓面积操作状态下所需螺栓面积实际螺栓面积4.螺栓设计载荷预紧状态下螺栓设计载荷操作状态下螺栓设计载荷5.法兰力矩管程压力操作工况下法兰力矩基本法兰力矩壳体法兰应力系数(按查图) (2)换热管稳定许用压力换热管受压失稳当量长度 换热管材料在设计温度下的屈服点换热管材料在换热管平均金属温度下的弹性模量系数换热管稳定许用压力(3)参数和系数计算壳体圆筒内径面积壳体圆筒金属横截面积换热管金属横截面积换热管有效长度换热管材料在换热管金属温度下的弹性模量管束模数管板材料在管板设计温度下的弹性模量管板强度削弱系数沿隔板槽一侧的排管根数,隔板槽两侧相邻

43、管中心距布管区内未被换热管支撑的面积,对于三角形排列管板布管区面积管板布管区当量直径系数管板周边不布管区无量纲宽度法兰外径法兰宽度管箱法兰厚度,法兰颈部大端厚度,法兰颈部小端厚度管箱圆筒厚度取管箱法兰颈部大小端厚度的平均值,管箱法兰材料在管程设计温度下的弹性模量,得管箱旋转刚度取壳体法兰厚度壳体厚度壳体材料在平均金属温度下的弹性模量,得壳体旋转刚度旋转刚度无量纲参数管板开孔后面积按,查得,按,查得,2.5.3管板的应力校核及评定(壳程压力作用下有温差工况),计入热膨胀差。设定换热器的组装温度为20。换热管在金属温度下的热膨胀系数壳体在金属温度下的热膨胀系数换热管与壳程壳体的热膨胀变形差当量组合

44、压力有效压力组合基本法兰力矩系数管板边缘力矩系数管板边缘剪切系数管板总弯矩系数,管板布管区周边剪切应力系数管板径向应力系数管板布管区周边处径向应力系数壳体法兰力矩系数管板径向应力管板材料在设计温度下的许用应力 合格管板布管区周边处径向应力管板布管区周边剪切应力壳体法兰应力壳体圆筒轴向应力换热管轴向应力综上所述该固定管板符合设计要求,管板采用延长部分兼作法兰的管板形式。2.6 接管(1)选材本次设计压力在低压范围内、工作温度不高、介质腐蚀性弱、接管与壳体焊接连接,为了减少焊接应力集中选择接管材料选用20。(2)接管尺寸规格对于卧式换热器,如壳侧介质进出口接管分别设在壳体正上方或正下方,通常不设排

45、液口。本次设计共有6个接管,分别是管程进出口、壳程进出口。根据工艺计算其尺寸如下表:表2-6接管尺寸规格序号公称直径DN/mm外径/mm壁厚/mm用途a4504579冷却水进口b60061010氮气进口c60061010氮气进口d4504579冷却水出口e60061010氮气出口f60061010氮气出口(3)接管外伸长度对于接管的伸出长度指接管法兰面到壳体(管箱壳体)外壁的长度,根据换热器设计手册表3-7得各部分的接管外伸长度为300。表2-7 PN1.0MPa 的接管伸出长度DN(050)450300600300(4)接管位置分布1.壳体上接管的位置分布壳程接管位置是指接管中心到管板密封面

46、距离如图2-3:图2-3 DN450接管的位置冷却水进出口DN450 式中:接管外径,457; 管板厚度,150: C4S(S为壳体厚度,)且30。取600。2.管程接管位置分布管层接管位置是指接管中心到法兰密封面的距离如图3-7所示:氮气进出口DN600 式中:设备法兰与壳体焊缝与法兰密封面距离(因为没有设备法兰,所以=0) 考虑补强圈外径为980mm所以取800mm图2-4 DN600接管位置2.7支座的设计计算及校核2.7.1选型卧式换热器的支座有鞍式支座、圈式支座和支腿式支座,本次卧式固定管板换热器选用焊制鞍式支座。对于鞍式支座一般可按标准(JB1167-81)进行选择。鞍座的公称直径

47、即为设备的公称直径。按照公称直径的不同分为四个标准系列(Dg159500、Dg6001200、Dg13002000、Dg21004000)。同一公称直径的鞍座又分为 A 型(轻型)和 B型(重型)。每一种形式又分为固定式(型)和移动式(型)两种。A 型和 B 型的区别是轴向腹板的数量和尺寸及底板的宽度不同,而型和型的区别仅仅在于底板上地脚螺栓孔的形状不同,型为长圆孔,安装地脚螺栓时采用双螺母,第一个螺母拧紧后倒退一圈,再用第二个螺母锁紧,使鞍座能在基础上自由滑动。、型的尺寸除螺栓孔不同,其余均相同。在同一台卧式容器上,、型要配对使用。在标准系列中,鞍座的高度H有200、300、400、500

48、四种规格,但可根据要求改变。必要时要对根据标准选好的鞍座进行支座宽度b和基础支承面进行强度校核,对支座处筒体的局部应力也要校核。本次设计按照换热器的公称直径DN2000选用BI型(重型)带加强垫板与一个筋板的鞍座一对(其中F型S型各一个),材料选用Q235-B,支座高度H=600。 F型 S型图2-5支座2.7.2支座安装位置的确定放在鞍座上的圆筒形设备,其情况和梁相似。从受力分析来看,承受同样载荷且具有同样几何尺寸的梁采用多支座比采用两个支座梁内产生的应力小,但实际上应看情况而定,对于大型容器,因制造误差所造成的支座标高不一致,或因地基沉降不均匀,所以造成的支承点水平高度不一致,都使支承反力

49、不均匀,在设备内造成较大附加应力。同时为了避免温度应力,多支座的情况,也不便于采取措施。所以一般采取双支座。为了避免产生温差应力,有一个支座的地脚螺栓孔做成长圆形,安装时不拧死螺母,以便使其能有自由滑动的可能。最好的办法是一端采用移动式支座。图2-6 支座位置尺寸鞍座布置原则:a. 当L3000时,取Lb=(0.40.6)Lb. 当L3000时,取Lb=(0.50.7)Lc. 尽量使Lc和Ld相近取Lb=0.6L,即 2.7.3鞍座主要尺寸的确定(1)鞍座宽度b的确定支座b的大小一方面决定设备所给支座的载荷的大小,另一方面要考虑支座处筒壁环向应力不超过许用值。钢制鞍座的宽度不应小于10S(S是

50、筒体计算壁厚)所以本设计取b=120。(2)鞍座其他结构尺寸的确定根据重型鞍座承载筒体公称直径DN2000查参考文献得鞍座基本尺寸如下表:表2-7 鞍座尺寸公称直径允许载荷/底板 腹板 筋板垫板螺栓间距 鞍座 质量(kg)增加100mm高度增加的质量(kg)弧长2000300142022012101903608233043010801260160172.7.4鞍式支座的计算及校核卧式容器的载荷有:(1) 压力,可以是内压或外压(真空)(2) 容器的重量,包括圆筒、封头及其它附件等的重量(3) 物料的重量(4) 其它载荷假设容器的总重为3F,椭圆形封头折算成直径等于容器直径,长度为4/3H的圆筒

51、(H为封头的曲面深度)。所以该容器总重作用的长度为:式中: L该容器总作用下的长度, H为封头的曲面深度,所以 该容器总重沿长度方向均匀分布,则作用在总长度上的单位长度均布载荷为:式中: q作用在总长度上的单位长度均布载荷, F设备总重,假设容器内介质全是冷却水,则容器内介质的密度为1000kg/m3,壳体和封头材质的密度为7860 kg / m3 : 式中: 圆筒内径,所以 工程上将双鞍式支座卧式容器化为长度为 L,受均布载荷作用的外伸简支梁。 封头本身的重量和封头中物料的重量为:此重力作用下在封头(含物料)的重心上。对于椭圆形封头,它的重心位置 e0.375H=197mm按力平衡原理,此重

52、力可用在梁端点的剪力和力偶代替。剪力 0.667Hq=43102N力偶 N/m此外,当封头中充满液体时,液体的静压力对封头作用一水平方向的外推力,因为液体的压力沿筒体高度按线性规律分布,顶部压力为零,底部压力为:P0=2gRi=210009.82=39200N所以水平推力向下偏移,偏离容器的轴线。水平推力和偏心距离为:式中:s水平推力,N.m所以 s=1230882=246176,式中: yc 偏心距离,当为椭圆形封头时m2=0.25qRi(1-H2/Ri),为简化计算常略去一些差异,取m2=0.25qRi=688.3,所以梁端点的力偶M为:2.7.5鞍座内力的分析(1)圆筒在支座中截面处的弯

53、矩查参考文献得:式中: 故 = 668676(0.2512308810 30.794)=20201700 为正值时,表示上半部分圆筒受压缩,下半部分圆筒受拉伸。b.圆筒在支座中截面处的弯矩 式中: 故 为正值,表示圆筒的上半部分受压缩,下半部分受拉伸。这里只讨论支座截面处的剪力,因为对于承受均匀载荷的外伸简支梁,其跨距处截面的剪力等于零,所以不用讨论。当支座距离封头切线距离 A 0.5 Ri 时,分重量的影响,在支座处截面上的剪力为:式中: V支座处截面上的剪力,N所以 2.8拉杆(1)结构形式的选择常用的拉杆结构形式有拉杆定距管结构和点焊结构,拉杆定距管结构适用于换热管外径大于或等于19的管束;点焊结构适用于换热管外径小于或等于14的管束,所以本次设计选用拉杆定距管结构形式。(2)拉杆尺寸及数量的确定根据表2-8、2-9、2-10确定拉杆的相关参数表2-8拉杆直径()换热管外径1014192532384557拉杆直径1012121616161616表2-9拉杆数量 () 公称直径拉杆直径40070070090090013001300150015001800180020001800405060161820图2-7拉杆的连接尺寸本次设计选用的换热管为252.5mm,所以根据表2-4确定

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。