化工原理设计苯甲苯二元混合液连续精馏装置的设计

化工原理设计苯甲苯二元混合液连续精馏装置的设计

《化工原理设计苯甲苯二元混合液连续精馏装置的设计》由会员分享,可在线阅读,更多相关《化工原理设计苯甲苯二元混合液连续精馏装置的设计(39页珍藏版)》请在装配图网上搜索。

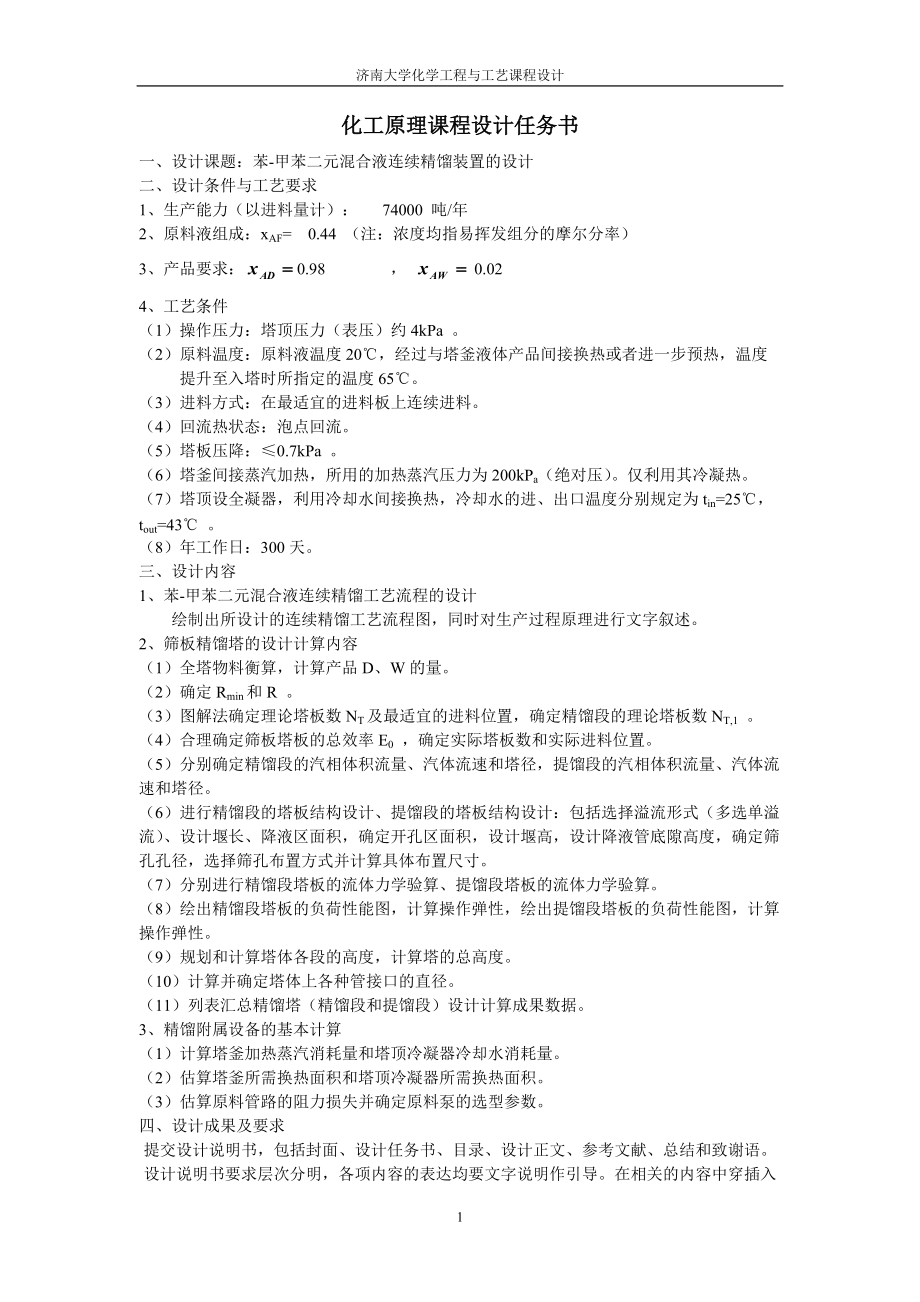

1、济南大学化学工程与工艺课程设计化工原理课程设计任务书 一、设计课题:苯-甲苯二元混合液连续精馏装置的设计 二、设计条件与工艺要求 1、生产能力(以进料量计): 74000 吨/年 2、原料液组成:xAF= 0.44 (注:浓度均指易挥发组分的摩尔分率)3、产品要求:0.98 , 0.02 4、工艺条件 (1)操作压力:塔顶压力(表压)约4kPa 。(2)原料温度:原料液温度20,经过与塔釜液体产品间接换热或者进一步预热,温度提升至入塔时所指定的温度65。(3)进料方式:在最适宜的进料板上连续进料。 (4)回流热状态:泡点回流。(5)塔板压降:0.7kPa 。(6)塔釜间接蒸汽加热,所用的加热蒸

2、汽压力为200kPa(绝对压)。仅利用其冷凝热。(7)塔顶设全凝器,利用冷却水间接换热,冷却水的进、出口温度分别规定为tin=25,tout=43 。(8)年工作日:300天。三、设计内容 1、苯-甲苯二元混合液连续精馏工艺流程的设计 绘制出所设计的连续精馏工艺流程图,同时对生产过程原理进行文字叙述。2、筛板精馏塔的设计计算内容 (1)全塔物料衡算,计算产品D、W的量。(2)确定Rmin和R 。(3)图解法确定理论塔板数NT及最适宜的进料位置,确定精馏段的理论塔板数NT,1 。(4)合理确定筛板塔板的总效率E0 ,确定实际塔板数和实际进料位置。(5)分别确定精馏段的汽相体积流量、汽体流速和塔径

3、,提馏段的汽相体积流量、汽体流速和塔径。(6)进行精馏段的塔板结构设计、提馏段的塔板结构设计:包括选择溢流形式(多选单溢流)、设计堰长、降液区面积,确定开孔区面积,设计堰高,设计降液管底隙高度,确定筛孔孔径,选择筛孔布置方式并计算具体布置尺寸。(7)分别进行精馏段塔板的流体力学验算、提馏段塔板的流体力学验算。(8)绘出精馏段塔板的负荷性能图,计算操作弹性,绘出提馏段塔板的负荷性能图,计算操作弹性。(9)规划和计算塔体各段的高度,计算塔的总高度。(10)计算并确定塔体上各种管接口的直径。(11)列表汇总精馏塔(精馏段和提馏段)设计计算成果数据。 3、精馏附属设备的基本计算 (1)计算塔釜加热蒸汽

4、消耗量和塔顶冷凝器冷却水消耗量。(2)估算塔釜所需换热面积和塔顶冷凝器所需换热面积。(3)估算原料管路的阻力损失并确定原料泵的选型参数。 四、设计成果及要求 提交设计说明书,包括封面、设计任务书、目录、设计正文、参考文献、总结和致谢语。设计说明书要求层次分明,各项内容的表达均要文字说明作引导。在相关的内容中穿插入工艺流程图、tx(y)图、xy图(图解法确定理论塔板数的过程图)、精馏段塔板的负荷性能图、提馏段塔板的负荷性能图、筛板塔设计条件图。在筛板塔设计条件图中,表达所设计的设备结构和计算所确定的各种相关尺寸。在文中按照顺序标注所引用的参考文献。最后按照被引用的顺序和规范格式列出参考文献。 2

5、013年11月16日目录一工艺流程图与基础数据的搜集3二 精馏塔的物料衡算 5 1.原料液及塔顶、塔底产品的摩尔分数.5 2.原料液及塔顶、塔底产品的平均摩尔质量.5 3.物料衡算原料处理量.5三 塔板数的确定 6 1.理论板层数的求取.6 2.实际板层数的求取.7四 精馏塔的工艺条件及有关物性数据的计算 71.操作压力计算.7 2.操作温度计算.8 3.平均摩尔质量计算.8 4.平均密度计算.8 5.液相平均表面张力计算.9 6.液相平均粘度计算.10五 精馏塔的塔体工艺尺寸计算 101. 精馏段塔径的计算.10 2. 提馏段塔径的计算.11 3. 精馏塔有效高度计算.12六 塔板主要工艺尺

6、寸的计算 12精馏段1.溢流装置计算.12 2.塔板布置.13提馏段1.溢流装置计算.14 2.塔板布置.14七 筛板的流体力学验算 16精馏段1.塔板压降.16 2.液面落差.17 3.液沫夹带.17 4.漏液.17 5.液泛.17提馏段1.塔板压降.17 2.液面落差.18 3.液沫夹带.18 4.漏液.19 5.液泛.19八 塔板负荷性能图 19精馏段1.漏液线.19 2.液沫夹带线.20 3.液相负荷下限线.20 4.液相负荷上限线. 21 5.液泛线.21提馏段1.漏液线.22 2.液沫夹带线.23 3.液相负荷下限线.23 4.液相负荷上限线.24 5.液泛线.24九 热量衡算换热

7、器及管道选取26 1.塔顶冷凝器.26 2塔釜再沸器.283进料预热器.304塔顶产品冷凝器.315塔底产品冷凝器.336离心泵的选择.35十 设计一览表35十一 参考文献36附图.37一工艺流程图与基础数据的搜集下图是板式塔的简略图表1 苯和甲苯的物理性质项目分子式分子量M沸点()临界温度tC()临界压强PC(kPa)苯A甲苯BC6H6C6H5CH378.1192.1380.1110.6288.5318.576833.44107.7表2 苯和甲苯的饱和蒸汽压温度80.1859095100105110.6,kPa,kPa101.3340.0116.946.0155.763.3155.763.3

8、179.274.3204.286.0240.0表3 常温下苯甲苯气液平衡数据 温度80.1859095100105110.6液相中苯的摩尔分率汽相中苯的摩尔分率1.0001.0000.7800.9000.5810.7770.4120.6300.2580.4560.1300.26200表4 纯组分的表面张力 温度8090100110120苯,mN/m甲苯,Mn/m21.221.72020.618.819.517.518.416.217.3表5 组分的液相密度 温度()8090100110120苯,kg/甲苯,kg/814809805801791791778780763768表6 液体粘度 温度(

9、)8090100110120苯(mP.s)甲苯(mP.s)0.3080.3110.2790.2860.2550.2640.2330.2540.2150.228表7常压下苯甲苯的气液平衡数据温度t液相中苯的摩尔分率x气相中苯的摩尔分率y110.560.000.00109.911.002.50108.793.007.11107.615.0011.2105.0510.020.8102.7915.029.4100.7520.037.298.8425.044.297.1330.050.795.5835.056.694.0940.061.992.6945.066.791.4050.071.390.1155

10、.075.587.6365.082.586.5270.085.785.4475.088.584.4080.091.283.3385.093.682.2590.095.981.1195.098.080.6697.098.880.2199.099.6180.01100.0100.0图1常压下苯甲苯的气液平衡数据图二 精馏塔的物料衡算1.原料液及塔顶、塔底产品的摩尔分数 苯的摩尔质量 =78.11Kg/kmol 甲苯的摩尔质量 =92.14Kg/kmol2.原料液及塔顶、塔底产品的平均摩尔质量=0.44078.11+(1-0.440)92.14=85.97Kg/kmol =0.9878.11+(1-

11、0.98)92.14=78.39Kg/kmol =0.0278.11+(1-0.02)92.14=91.86Kg/kmol3.物料衡算产品产量 F=119.55Kmol/h总物料衡算 F=D+W 苯物料衡算 F0.440=0.98D+0.02W 联立解得 D=52.3Kmol/h,W=67.25Kmol/h三 塔板数的确定 1.理论板层数的求取 苯-甲苯属理论物系,可采用图解法求理论板层数。 由手册查得苯-甲苯物系的气液平衡数据,绘出x-y图x00.0580.1550.2560.3760.5080.6590.831y00.1280.3040.4530.5960.720.830.9431求最小回

12、流比及操作回流比 采用作图法求最小回流比。在图中对角线上,自点e(0.440,0.440)做垂线,ef即为 进料线(q线),该线与平衡线的交点坐标为: =0.660 =0.440 故最小回流比为:= 取操作回流比为:求精馏塔的气、液相负荷 Kmol/h Kmol/h Kmol/h Kmol/h求操作线方程精馏段操作线方程 提馏段操作线方程 图解法求理论板层数 采用图解法求理论板层数,求解结果为: 总理论板层数,进料板位置2. 实际板层数的求取查图得:塔顶 T=81.7 塔釜 T=109.5=95.6时相对挥发度a=塔顶与塔底平均温度下的粘度mPas全板效率 精馏段实际板层数: 提馏段实际板层数

13、:11板进料四 精馏塔的工艺条件及有关物性数据的计算 1.操作压力计算塔顶操作压力 +4=105.3kPa每层塔板压降 kPa进料板压力 kPa 塔釜压力 kPa 精馏段平均压力 kPa精馏段平均压力 kPa 2.操作温度计算读图知:塔顶温度 进料板温度 塔釜温度 3.平均摩尔质量计算 塔顶摩尔质量计算:由 进料板平均摩尔质量计算 由图解理论板,得 查平衡曲线,得 (3)塔釜摩尔质量计算 (3)精馏段平均摩尔质量 (4)提馏段平均摩尔质量 4.平均密度计算气相平均密度计算 由理想气体状态方程计算,即 精馏段 提馏段 液相平均密度计算 液相平均密度依下式计算: 塔顶液相平均密度计算: 由,查手册

14、得 进料板液相平均密度计算 由,查手册得 进料板液相的质量分数计算 塔釜液相平均密度计算: 由,查手册得 精馏段液相平均密度为 提馏段液相平均密度为 5.液相平均表面张力计算 液相平均表面张力依下式计算,即 塔顶液相平均表面张力计算 由,查手册得 进料板液相平均表面张力计算 由,查手册得 塔釜段液相平均表面张力计算 由,查手册得 精馏段液相平均表面张力为: 提馏段液相平均表面张力为: 6.液相平均粘度计算 液相平均粘度依下式计算: 塔顶液相平均粘度计算 由,查手册得 解得 进料板液相平均粘度计算 由,查手册得 解得 塔顶液相平均粘度计算 由,查手册得 解得 精馏段液相平均粘度为 提馏段液相平均

15、粘度为 五 精馏塔的塔体工艺尺寸计算 1.精馏段塔径的计算 (1) 精馏段的气、液相体积流率为: 由,其中的由图查取,图的横坐标为: 取板间距,则 查图得=0.075 取安全系数0.7,u=0.7 =0.889m/sD=按标准塔径圆整后为 塔截面积为 实际空塔气速为 2.提馏段塔径的计算提馏段的气、液相体积流率为: 由,其中的由图查取,图的横坐标为: 取板间距,则 查图得=0.083 取安全系数0.7,u=0.7 =0.900m/sD=按标准塔径圆整后为 塔截面积为 实际空塔气速为 3.精馏塔的高度的计算 精馏段有效高度为 提馏段有效高度为 在进料板上方开一人孔,其高度为0.8m,塔釜与裙坐为

16、2.0m,塔顶封头为1.5m故精馏塔的高度为 六 塔板主要工艺尺寸的计算(一)精流段:1.溢流装置计算筛板式塔的溢流装置包括溢流堰,降液管和受液盘等几部分。其尺寸和结构对塔的性能有着重要影响。根据经验并结合其他影响因素,当因D=1.0m,可选用单溢流弓形降液管,不设进口堰,采用凹形受液盘。各项计算如下:堰长 取溢流堰高度 由,选用平直堰,堰上液层高度 近似取E=1,则取板上清液层高度 弓形降液管宽度和截面积 由 故 液体在降液管中停留时间 故降液管设计合理。降液管底隙高度 取 故降液管底隙高度设计合理。 选用凹形受液盘,深度2.塔板布置 塔板的分块 因,故塔板采用分块式。查得,板块分为3快。

17、边缘区快读确定 取 开孔区面积计算开孔区面积 其中 故 筛孔计算及其排列 本例所处理的物系无腐蚀性,可选用碳钢板,取筛孔直径 筛孔按正三角形排列,取孔中心距 筛孔数目 开孔率为 气体通过筛孔的气速为 (二)提流段: 1.溢流装置计算筛板式塔的溢流装置包括溢流堰,降液管和受液盘等几部分。其尺寸和结构对塔的性能有着重要影响。根据经验并结合其他影响因素,当因D=1.0m,可选用单溢流弓形降液管,不设进口堰,采用凹形受液盘。各项计算如下: 堰长 取溢流堰高度 由,选用平直堰,堰上液层高度 近似取E=1,则取板上清液层高度 弓形降液管宽度和截面积 由 故 液体在降液管中停留时间 故降液管设计合理。降液管

18、底隙高度 取 故降液管底隙高度设计合理。 选用凹形受液盘,深度2.塔板布置塔板的分块 因,故塔板采用分块式。查得,板块分为3快。 边缘区快读确定 取 开孔区面积计算开孔区面积 其中 故 筛孔计算及其排列 本例所处理的物系无腐蚀性,可选用碳钢板,取筛孔直径 筛孔按正三角形排列,取孔中心距 筛孔数目 开孔率为 气体通过筛孔的气速为 七 筛板的流体力学验算(一)精馏段1.塔板压降 干板阻力 干板阻力 由 故 气体通过液层的阻力计算 气体通过液层的阻力由式 查图,得。故 液体表面张力的阻力计算液体表面张力所产生的阻力 气体通过每层塔板的液柱高度可按下式计算: 气体通过每层塔板的压降为: 2.液面落差对

19、于筛板塔,液面落差很小,且本例的塔径和液流量均不大,故可忽略液面落差的影响。 3液沫夹带液模夹带量由式 故 在本设计中液沫夹带量在允许范围内。4.漏液 对筛板塔,漏液点气速可由式(5-25)计算: 实际孔速 稳定系数为 故在本设计中无明显漏液。5.液泛 为防止塔内发生液泛,降液管内液层高 苯-甲苯物系属一般物系,取,则板上不设进口堰 故在本设计中不会发生液泛现象。(二)提馏段1.塔板压降 干板阻力 干板阻力 由 故 气体通过液层的阻力计算气体通过液层的阻力由式 查图,得。故 液体表面张力的阻力计算液体表面张力所产生的阻力 气体通过每层塔板的液柱高度可按下式计算: 气体通过每层塔板的压降为: 2

20、液面落差对于筛板塔,液面落差很小,且本例的塔径和液流量均不大,故可忽略液面落差的影响。 3液沫夹带液模夹带量由式 故 在本设计中液沫夹带量在允许范围内。4.漏液 对筛板塔,漏液点气速 实际孔速 稳定系数为 故在本设计中无明显漏液。5.液泛 为防止塔内发生液泛,降液管内液层高 苯-甲苯物系属一般物系,取,则板上不设进口堰 故在本设计中不会发生液泛现象。八 塔板负荷性能图(一)精流段1漏液线漏液线,又称气相负荷下限线。气相负荷低于此线将发生严重的漏液现象,气、液不能充分接触,使塔板效率下降。 整理得 在操作范围内,任取几个值,依上式计算出值,计算结果列于下表。0.00070.3580.00160.

21、3690.00280.3800.00400.390 由此表数据即可作出漏液线1。 2.液沫夹带线当气相负荷超过此线时,液沫夹带量过大,使塔板效率大为降低。对于精馏,一般控制eV0.1kg液/kg气。以ev=0.1kg液/kg为限,求Vs-Ls关系如下: 由 整理得 在操作范围内,任取几个值,依上式计算出值,计算结果列于下表。0.00071.2100.00161.1520.00281.0900.00401.036 由此表数据即可作出液沫夹带线2。3液相负荷下限线液相负荷低于此线,就不能保证塔板上液流的均匀分布,将导致塔板效率下降。 对于平直堰,取堰上液层高度作为最小液体负荷标准。 取E=1,则

22、据此可作出与气体流量无关的垂直液相负荷下限线3。4.液相负荷上限线该线又称降液管超负荷线。液体流量超过此线,表明液体流量过大,液体在降液管内停留时间过短,进入降液管的气泡来不及与液相分离而被带入下层塔板,造成气相返混,降低塔板效率。以作为液体在浆液管中停留时间的下限 据此可作出与气体流量无关的垂直液相负荷上限线4。5.液泛线若操作的气液负荷超过此线时,塔内将发生液泛现象,使塔不能正常操作。液泛可分为降液管液泛和液沫夹带液泛两种情况,在浮阀塔板的流体力学验算中通常对降液管液泛进行验算。为使液体能由上层塔板顺利地流入下层塔板,降液管内须维持一定的液层高度Hd令联立得 式中 将有关数据带入,得: 在

23、操作范围内,任取几个值,依上式计算出值,计算结果列于下表:0.00071.6410.00161.5310.00281.3990.00401.268 由此表数据即可作出液泛线5 根据以上各线方程,可作出筛板塔的负荷性能图在负荷性能图上,作出操作点A,连接OA,即作出操作线。由图可看出,该筛板上限为液泛控制,下限为漏液控制。由图查得 故操作弹性为 (二)提馏段1漏液线漏液线,又称气相负荷下限线。气相负荷低于此线将发生严重的漏液现象,气、液不能充分接触,使塔板效率下降。 整理得 在操作范围内,任取几个值,依上式计算出值,计算结果列于下表。0.00070.3510.00160.3600.00280.3

24、700.00400.378 由此表数据即可作出漏液线1。 2.液沫夹带线当气相负荷超过此线时,液沫夹带量过大,使塔板效率大为降低。对于精馏,一般控制eV0.1kg液/kg气。以ev=0.1kg液/kg为限,求Vs-Ls关系如下: 由 整理得 在操作范围内,任取几个值,依上式计算出值,计算结果列于下表。0.00071.2720.00161.2150.00281.1540.00401.101 由此表数据即可作出液沫夹带线2。3液相负荷下限线液相负荷低于此线,就不能保证塔板上液流的均匀分布,将导致塔板效率下降。 对于平直堰,取堰上液层高度作为最小液体负荷标准。 取E=1,则 据此可作出与气体流量无关

25、的垂直液相负荷下限线3。4.液相负荷上限线该线又称降液管超负荷线。液体流量超过此线,表明液体流量过大,液体在降液管内停留时间过短,进入降液管的气泡来不及与液相分离而被带入下层塔板,造成气相返混,降低塔板效率。以作为液体在浆液管中停留时间的下限 据此可作出与气体流量无关的垂直液相负荷上限线4。5.液泛线若操作的气液负荷超过此线时,塔内将发生液泛现象,使塔不能正常操作。液泛可分为降液管液泛和液沫夹带液泛两种情况,在浮阀塔板的流体力学验算中通常对降液管液泛进行验算。为使液体能由上层塔板顺利地流入下层塔板,降液管内须维持一定的液层高度Hd令联立得 式中 将有关数据带入,得: 在操作范围内,任取几个值,

26、依上式计算出值,计算结果列于下表:0.00071.6910.00161.5970.00281.4850.00401.385 由此表数据即可作出液泛线5 根据以上各线方程,可作出筛板塔的负荷性能图在负荷性能图上,作出操作点A,连接OA,即作出操作线。由图可看出,该筛板上限为液泛控制,下限为漏液控制。由图查得 故操作弹性为 九 热量衡算换热器及管道选取1 塔顶冷凝器(1)换热器面积 6310524.03kj/h假设K=800)(2)冷凝器型式及材质根据S=47.48 查手册可知:公称直径:400mm公称面积:19.7管长:2000mm管子总数:174管程数:1壳程数:1管子尺寸:碳钢2.52.5排

27、列方法:等边三角形(3)冷却水消耗量t=35 t=45 (4)管道选取塔顶采出管管径取塔顶采出管体积流速为30ms,由公式根据管子规格,取得管径为塔顶采出冷凝液料液管管径取塔顶采出冷凝后料液体积流速为2.0m根据管子规格,取得管径为回流管管径计算取回流体积流速为2.0ms,由公式根据管子规格,取得管径为塔顶冷凝器冷却水管径取回流体积流速为2.0ms,由公式根据管子规格,取得管径为2 塔釜再沸器(1)换热器面积 3209857kj/h假设K=800)(2)再沸器型式及材质根据S=29.23 查手册可知:公称直径:400mm公称面积:30.1管长:3000mm管子总数:174管程数:1壳程数:1管

28、子尺寸:碳钢2.52.5排列方法:等边三角形(3)塔釜再沸器加热蒸汽量140 (4)管道选取塔釜产品采出管管径取产品采出体积流速为2.0ms,由公式根据管子规格,取得管径为再沸器蒸汽管管径计算取原料进料体积流速为30ms,由公式时,蒸汽的潜热为2148kj/kg 密度为1.962kg/根据管子规格,取得管径为再沸器水流出管管径的计算取水的体积流速为2.0ms,由公式根据管子规格,取得管径为3进料预热器(1)换热器面积 T=20.0时T=65.0时假设K=850w/()(2)预热器型式及材质根据S=10 查手册可知:公称直径:273mm公称面积:9.7管长:3000mm管子总数:56管程数:2壳

29、程数:1管子尺寸:碳钢2.52.5排列方法:等边三角形(3)预热器加热蒸汽量(4)管道选取预热器蒸汽管径的计算取原料预热气体积流速为10ms,由公式根据管子规格,取得管径为预热器水流出管管径的计算取水的体积流速为1.0ms,由公式根据管子规格,取得管径为原料管管径的计算取原料进料体积流速为1.0ms,由公式根据管子规格,取得管径为4塔顶产品冷凝器(1) 换热器面积 81.7时 40时 kg/h假设)(2)塔顶产品冷凝器型式及材质根据S=10.2 查手册可知:公称直径:273mm公称面积:7.4管长:2000mm管子总数:66管程数:1壳程数:1管子尺寸:碳钢2.52.5排列方法:等边三角形(3

30、)冷却水用量t=35 t=45 (4)管道选取塔顶产品冷凝器冷却水管道取水的体积流速为1.0ms,由公式根据管子规格,取得管径为塔顶产品采出管径取水的体积流速为1.0ms,由公式根据管子规格,取得管径为5.塔底产品冷凝器 109.5时 40时 假设)(2)塔顶产品冷凝器型式及材质根据S=16.12 查手册可知:公称直径:273mm公称面积:9.7管长:3000mm管子总数:56管程数:2壳程数:1管子尺寸:碳钢2.52.5排列方法:等边三角形(3)冷却水用量t=25 t=43 (4)管道选取塔釜产品冷凝器冷却水管道取水的体积流速为1.0ms,由公式根据管子规格,取得管径为塔釜产品采出管径取水的

31、体积流速为1.0ms,由公式根据管子规格,取得管径为(6)离心泵的选择进料泵的选型及技术参数进料流量为5.2,可取50Y60B离心泵其性能参数:流量9.9 扬程38m 转速 2950rmin 轴功率 2.39kw 效率35回流泵的选择及技术参数进料流量为5.4,可取50Y60B离心泵其性能参数:流量9.9 扬程38m 转速 2950rmin 轴功率 2.39kw 效率35十 设计一览表将设计筛板的主要结果汇总于下表:序号 项目精馏段提馏段 1 平均温度88.21102.782平均压力106.8115.63气相流量1.6251.534液相流量0.00430.01125实际塔板数10156有效段高

32、度Z,m4.056.37塔径D,m1.61.58板间距,m0.450.459溢流形式单溢流单溢流10降液管形式弓形弓形11堰长,m0.660.6612堰高,m0.0460.04913板上液层高度,m0.070.0814堰上液层高度,m0.0240.03115降液管底隙高度0.0300.03116安定区宽度,m0.0650.06517边缘区宽度,m0.0350.03518开孔区面积0.06050.060519筛孔直径,m0.0050.00520筛孔数目n5195410221孔中心距t,m0.0150.01522开孔率,%10.110.123空塔气速u,m/s0.7640.72724筛孔气速,m/

33、s15.9 18.9625稳定系数1.631.6426每层塔板压降,kPa0.5470.59427负荷上限0.000560.0005628负荷下限0.005650.0063629液沫夹带,(kg液/kg气)0.0120.01230气相负荷上限,1.1501.01031气相负荷下限,0.3610.36232操作弹性3.1862.790十一 参考文献王国胜. 化工原理课程设计M. 大连:大连理工大学出版社,2005.杨同舟.食品工程原理.北京:中国农业出版社,2001匡国柱,史启才. 化工单元过程及设备课程设计M. 北京:化学工业出版社,2005贾绍义,柴诚敬. 化工原理课程设计M. 大连:天津大学出版社,2005刁玉玮,王立业,喻健良 化工设备机械基础 大连理工大学出版社2010姚玉英 化工原理 天津科学技术出版社200539

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。