机械设计课程设计说明书

机械设计课程设计说明书

《机械设计课程设计说明书》由会员分享,可在线阅读,更多相关《机械设计课程设计说明书(40页珍藏版)》请在装配图网上搜索。

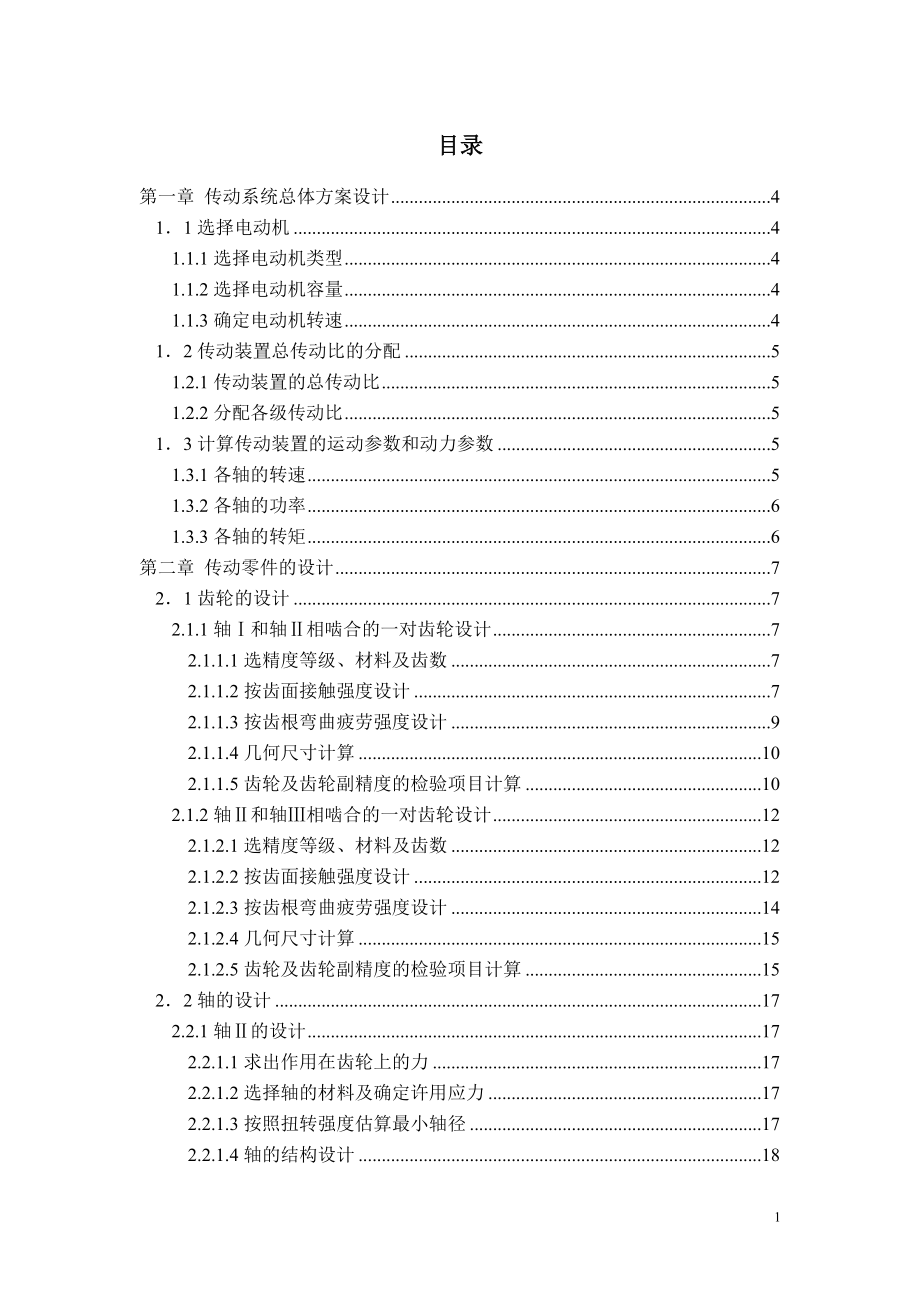

1、1目录目录第一章 传动系统总体方案设计.411 选择电动机.41.1.1 选择电动机类型.41.1.2 选择电动机容量.41.1.3 确定电动机转速.412 传动装置总传动比的分配.51.2.1 传动装置的总传动比.51.2.2 分配各级传动比.513 计算传动装置的运动参数和动力参数.51.3.1 各轴的转速.51.3.2 各轴的功率.61.3.3 各轴的转矩.6第二章 传动零件的设计.721 齿轮的设计.72.1.1 轴和轴相啮合的一对齿轮设计.72.1.1.1 选精度等级、材料及齿数.72.1.1.2 按齿面接触强度设计.72.1.1.3 按齿根弯曲疲劳强度设计.92.1.1.4 几何尺

2、寸计算.102.1.1.5 齿轮及齿轮副精度的检验项目计算.102.1.2 轴和轴相啮合的一对齿轮设计.122.1.2.1 选精度等级、材料及齿数.122.1.2.2 按齿面接触强度设计.122.1.2.3 按齿根弯曲疲劳强度设计.142.1.2.4 几何尺寸计算.152.1.2.5 齿轮及齿轮副精度的检验项目计算.1522 轴的设计.172.2.1 轴的设计.172.2.1.1 求出作用在齿轮上的力.172.2.1.2 选择轴的材料及确定许用应力.172.2.1.3 按照扭转强度估算最小轴径.172.2.1.4 轴的结构设计.1822.2.2 轴的设计.192.2.2.1 求出作用在齿轮上的

3、力.192.2.2.2 选择轴的材料及确定许用应力.192.2.2.3 按照扭转强度估算最小轴径.192.2.2.4 轴的结构设计.192.2.2.5 求轴上的载荷.202.2.2.6 按弯扭合成应力校核轴的强度.232.2.2.7 精确校核轴的疲劳强度.232.2.3 轴的设计.252.2.3.1 求出作用在齿轮上的力.252.2.3.2 选择轴的材料及确定许用应力.262.2.3.3 按照扭转强度估算最小轴径.262.2.3.4 轴的结构设计.2623 轴承寿命的校核.272.3.1 轴上轴承寿命的校核.272.3.1.1 求出两轴承受到的径向载荷1rF 和2rF .272.3.1.2 求

4、两轴承的计算轴向力1aF 和2aF.282.3.1.3 求轴承当量动载荷1P和2P.282.3.1.4 验算轴承的寿命.2924 键强度的校核.292.4.1 轴上键强度的校核.292.4.1.1 确定许用应力.292.4.1.2 确定键的工作长度.292.4.1.3 强度计算.292.4.1.4 键槽尺寸.29第三章 箱体结构及减速器附件设计.3131 箱体设计.313.1.1 铸造箱体的结构设计.3132 箱体附件设计.313.2.1 箱体附件的设计.313.2.1.1 窥视孔和窥视孔盖.313.2.1.2 通气器.323.2.1.3 起吊装置.323.2.1.4 油标.3233.2.1.

5、5 油塞与排油孔.323.2.1.6 定位销.323.2.1.7 起盖螺钉.32第四章 三维建模.3341 齿轮 3 建模的最后结果.3342 齿轮 2 建模的最后结果.3343 轴 3 建模的最后结果.3444 轴 2 建模的最后结果.3445 轴 1 建模的最后结果.3546 齿轮 1 建模的最后结果.3547 油标尺建模的最后结果.3648 箱盖建模的最后结果.3649 箱座建模的最后结果.37410 圆锥滚子装配后的最后结果.37411 减速器装配后的最后结果.38412 减速器爆炸后的最后结果.38参考文献.394第一章 传动系统总体方案设计11 选择电动机1.1.1 选择电动机类型

6、按照工作要求和条件,选用 Y 型全封闭自扇冷式笼型三相异步电动机,电压为 380V。1.1.2 选择电动机容量电动机所需功率,按照公式可得:dPawn=由公式可得:=wPkwFvw1000根据带式输送机工作类型,可以取工作机的效率为96. 0=w传动装置的总效率为233221=a查表可得机械传动和摩擦副的效率概略值,确定各部分的效率为:联轴器效0.99,滚动轴承传动效率(一对)0.98,闭式齿轮传动效率=1=20.97,代入公式可得=38679. 097. 098. 099. 0232=所需电动机的功率为kwFvPwd4297. 596. 08676. 010004 . 219001000=因

7、载荷平稳,电动机的额定功率略大于即可。由表格所示 Y 系列三cdPdP相异步电动机的技术参数,选电动机的额定功率为 5.5kw。cdP1.1.3 确定电动机转速卷筒轴工作转速为min/433.766004 . 2100060100060rDvn=由表可知,两级圆柱齿轮减速器一般传动比为 840,则总传动比合理范围=840,故电动机转速的可选范围为1ai=611.4643057.30r/minmin/443.76)408(11rninad=5符合这一范围的同步转速有、min/750rmin/1000rmin/1500r,由于无特殊条件要求,不常用,故仅将同步转速为min/3000rmin/750

8、r、三种方案进行比较。由表查得电动机的数min/1000rmin/1500rmin/3000r据及计算的总传动比列于表 1-1 中。表 1-1电动机的转速)(minrn方案电动机类型额定功率/kwcdP同步转速满载转速电动机重量kgw参见价格/元总体传动比ai1Y132M2-65.510009608596012.562Y132S-45.5150014406887418.843Y132S-25.5300029206484038.2根据表 1-1,综合考虑电动机和传动装置的尺寸、重量、价格以及总传动比,选择传动方案 2 较好,即选定电动机型号为:Y132S-4。电动机的外形尺寸(mm):A:216

9、 B:140 C:89 D:38 F:10 G:33 H:132 K:12 AB:280 AC:270AD:210 HD:315 BB:205 L:47512 传动装置总传动比的分配1.2.1 传动装置的总传动比84.18433.761440=nnim1.2.2 分配各级传动比高速级的传动比95. 484.183 . 11=i低速级的传动比8 . 395. 484.1812=iii13 计算传动装置的运动参数和动力参数1.3.1 各轴的转速6轴:I nmin/1440rnm=轴:nmin/909.290min/95. 414401rrin=轴:nmin/446.76min/3.8290.909

10、rr=滚筒轴: =wnn=min/446.76r1.3.2 各轴的功率轴:pI=kwkwpm445. 599. 05 . 51=轴:p=pkwkw176. 597. 098. 0445. 532=轴:p p=kwkw92. 497. 098. 0176. 532=滚筒轴: p=wpkwkw774. 499. 098. 092. 412=1.3.3 各轴的转矩电动机轴:mnmnnpTmm=47.3614405 . 5955095500轴:T=mnmn=110.361440445. 59550轴:Tmnmn=918.169909.290176. 59550轴:Tmnmn=629.614446.76

11、92. 49550滚筒轴:mnmnTw=391.596446.76774. 49550将以上算得的运动参数和动力参数列于表 1-2 中。表 1-2轴号参数电动机轴轴轴轴滚筒轴转速 n/(r/min)14401440290.90976.44676.446功率 p/kw5.55.4455.1764.924.774转矩 T/()mN 36.44736.110169.918614.629596.391传动比 i14.953.81效率0.990.950.950.977第二章 传动零件的设计21 齿轮的设计2.1.1 轴和轴相啮合的一对齿轮设计2.1.1.1 选精度等级、材料及齿数1)材料选择及热处理方法

12、所设计的齿轮传动属于闭式传动,通常采用软齿面的钢制齿轮,查表得,选用的材料为:小齿轮选用 40Cr 调制处理 硬度为 280HBS大齿轮选用 45 钢 调制处理 硬度为 240HBS两者的材料硬度差为 40HBS。2)精度等级选用 7 级精度。3)选小齿轮齿数为,则大齿轮齿数为。221=z1092=z4)选取螺旋角,初选螺旋角。=142.1.1.2 按齿面接触强度设计由公式可得3211)(u12HEHdttZZuTkd+1) 确定公式内的各计算数值试选6 . 1=tK由图选取区域系数433. 2=HZ由图可查得, 则765. 01=88. 02=645. 188. 0765. 021=+=+=

13、小齿轮的转矩为mmNmNT=36110110.361由表选取齿宽系数1=d由表查得材料的弹性影响系数218 .189 MPaZE=按图查得小齿轮的接触疲劳强度极限,大齿轮的接触疲MPaH6001lim=劳极限MPaH5502lim=由式可得,计算应力循环次数=,103008311440606011=hjLnn91022. 6921025. 1=n8由图取接触疲劳寿命系数,88. 01=HNK95. 02=HNK计算接触疲劳许用应力取失效概率为 1,安全系数 S=1,由式可得MPaMPaSKHNH52860088. 01lim11=MPaMPaSKHNH5 .52255095. 02lim22=

14、计算接触应力MPaMPaHHH25.52525 .522528221=+=+=2) 计算 计算小齿轮分度圆直径,有计算公式得td1mmdt26.40)25.5258 .189433. 2(95. 495. 5645. 11361106 . 12321= 计算圆周速度smsmv/03. 3/100060144026.40= 计算齿宽 b 及模数ntmb=1mmmm26.4026.40=775. 12214cos26.40=ntmh=2.25mmmnt9937. 3775. 125. 2=08.109937. 326.40=hb计算纵向重合度744. 114tan22131. 0tan31. 01

15、=Zd计算载荷系数 K已知使用系数,根据 V=3.03m/s,7 级精度。1=AK由图查得动载荷系数16. 1=vK由表查得418. 1=HK由图查得40. 1=FK由表查得,故载荷系数4 . 1=FHKKK=2.302=418. 14 . 116. 11按实际的载荷系数核正所算得分度圆直径,有公式可得45.45mm=mmKKddtt33116 . 1302. 226.409计算模数2.0045mm=mmZdmn2214cos45.45cos112.1.1.3 按齿根弯曲疲劳强度设计32121cos2FSaFadnYYZYKTm1) 确定计算参数 计算载荷系数2735. 24 . 14 . 1

16、16. 11=FFVAKKKKK 根据纵向重合度,由图查得螺旋角影响系数744. 1=88. 0=Y 计算当量齿数08.2414cos22cos3311=ZZV32.11914cos109cos3312=ZZV查取齿形系数,由表可得 64. 21=FaY16. 22=FaY查取应力校正系数,由表查得 581. 11=SaY8 . 12=SaY由图查得小齿轮的弯曲疲劳强度极限,大齿轮的弯曲疲劳MPaFE5001=强度极限MPaFE3802=由图查取弯曲疲劳寿命系数 81. 01=FNK85. 02=FNK计算弯曲疲劳许用应力取弯曲疲劳安全系数 S=1.4,由公式可得MPaMPaSKFNF285.

17、2894 . 150081. 011=MPaMPaSKFNF714.2304 . 138085. 022=计算大,小齿轮的并加以比较FSaFaYY01442. 0285.28964. 2581. 1111=FSaFaYY01685. 0714.23016. 28 . 1222=FSaFaYY大齿轮的数值大2) 设计计算mmmn422. 101685. 0645. 1221)14(cos88. 0361102735. 22322=对比计算结果,由齿面接触疲劳强度计算的法面模数大于齿根弯曲疲劳nm强度计算的法面模数,取=2,已可满足弯曲强度,需按接触疲劳强度算nmnm10得的分度圆直径来计算应有的

18、齿数,于是由mmd45.451=22.04=214cos45.45cos11nmdZ取,则221=Z10912=uZZ验算传动比误差100=0.91=95. 495. 4-22109i-5i5,合适。2.1.1.4 几何尺寸计算1)计算中心距mmmmmZZan01.13514cos22)10922(cos2)(21=+=+=将中心距取 a=135mm2)把圆整后的中心距修正螺旋角=+=+=982.1313522)10922(arccosa2)(arccos21nmzz3) 其它主要几何尺寸 mmzmdn343.45982.13cos/222cos/11=mmzmdn657.224982.13c

19、os/1092cos/22=mmmmdbd8 .36468 . 01=取,则取mmb372=mmb531=mmhddaa343.494343.45211=+=+=mmhddaa657.2284657.224222=+=+=mmhddff343.405-343.452-11=mmhddff657.2195-657.2242-22=2.1.1.5 齿轮及齿轮副精度的检验项目计算1)确定齿厚偏差代号,查表可得小齿轮:7HKGB10095-1998大齿轮:7HKGB10095-19982)确定齿轮的三个公差组的检验项目及公差值,查表可得第公差组检验切向综合公差iF小齿轮的切向综合公差mmmmfFFfp

20、i047. 01136=+=+=大齿轮的切向综合公差mmmmfFFfpi103. 01390=+=+=11第公差组检验齿形公差ff小齿轮的齿形公差mmff011. 0=大齿轮的齿形公差mmff013. 0=第公差组检验齿向公差F小齿轮的齿向公差mmF016. 0=大齿轮的齿向公差mmF016. 0=3)确定齿轮检验公法线长度的偏差wE对齿轮检验公法线长度的偏差,按齿厚偏差代号 HK,根据表的计算wE式求得齿厚上偏差为小齿轮的齿厚上偏差:mmmfEptss112. 0-148-8-=大齿轮的齿厚上偏差:mmmfEptss128. 0-168-8-=齿厚下偏差小齿轮的齿厚下偏差:mmmfEptsi

21、168. 0-1412-12-=大齿轮的齿厚下偏差:mmmfEptss192. 0-1412-12-=公法线平均长度的上偏差为小齿轮:sin72. 0-cosrSSwsFEE= =20sin036. 072. 0-20cos112. 0- -0.114mm=大齿轮: sin72. 0-cosrSSwsFEE= =20sin05. 072. 0-20cos118. 0- -0.132mm= 公法线平均长度的下偏差为小齿轮:sin72. 0cosrSiwiFEE+= +=20sin036. 072. 020cos168. 0- -0.149mm=大齿轮: sin72. 0cosrSiwiFEE+=

22、 +=20sin05. 072. 020cos192. 0- -0.168mm=4) 公法线长度及偏差表示为按表及表注说明要求可得: 小齿轮公法线长度,跨齿数 k=5424.27=knW 则公法线长度及偏差可表示为:114. 0-149. 0-424.27 大齿轮公法线长度,跨齿数 k=17305.101=knW 则公法线长度及偏差可表示为:132. 0-168. 0-305.101125) 齿轮传动中心距极限偏差及接触斑点对齿轮传动检验中心距极限偏差,根据中心距 a=135mm,由表可以查得af。检验接触斑点,由表可查得接触斑点沿齿高不小于mmfa0315. 0=35,沿齿长不少于 60。6

23、) 确定齿坯的精度要求小齿轮的径向圆跳动和端面圆跳动为 0.018mm。大齿轮的径向圆跳动和端面圆跳动为 0.018mm。2.1.2 轴和轴相啮合的一对齿轮设计2.1.2.1 选精度等级、材料及齿数1)材料选择及热处理方法所设计的齿轮传动属于闭式传动,通常采用软齿面的钢制齿轮,查表得,选用的材料为:小齿轮选用 40Cr 调制处理 硬度为 280HBS大齿轮选用 45 钢 调制处理 硬度为 240HBS两者的材料硬度差为 40HBS。2)精度等级选用 7 级精度。3)选小齿轮齿数为,则大齿轮齿数为。301=z1142=z4)选取螺旋角,初选螺旋角。=142.1.2.2 按齿面接触强度设计由公式可

24、得3211)(u12HEHdttZZuTkd+1)确定公式内的各计算数值试选6 . 1=tK由图选取区域系数433. 2=HZ由图可查得, 则75. 01=82. 02=57. 182. 075. 021=+=+=小齿轮的转矩为mmNmNT=169918918.1691由表选取齿宽系数1=d由表查得材料的弹性影响系数218 .189 MPaZE=按图查得小齿轮的接触疲劳强度极限,大齿轮的接触疲MPaH6001lim=劳极限MPaH5502lim=由式可得,计算应力循环次数13=,10300831909.290606011=hjLnn91025. 182103 . 3=n由图取接触疲劳寿命系数,

25、95. 01=HNK05. 12=HNK计算接触疲劳许用应力取失效概率为 1,安全系数 S=1,由式可得MPaMPaSKHNH57060095. 01lim11=MPaMPaSKHNH5 .57755005. 12lim22=计算接触应力MPaMPaHHH75.57325 .577570221=+=+=2)计算计算小齿轮分度圆直径,有计算公式得td1mmdt68.65)75.5738 .189433. 2(8 . 38 . 457. 111699186 . 12321=计算圆周速度smsmv/9999. 0/100060909.29068.65=计算齿宽 b 及模数ntmb=1mmmm68.6

26、568.65=mmZdmtnt124. 23014cos68.65cos11=h=2.25mmmnt779. 4124. 225. 2=743.13779. 468.65=hb计算纵向重合度378. 214tan30131. 0tan31. 01=Zd计算载荷系数 K已知使用系数,根据 V=0.9999m/s,7 级精度。1=AK由图查得动载荷系数1 . 1=vK由表查得42. 1=HK由图查得40. 1=FK由表查得,故载荷系数1 . 1=FHKKK=1.718=42. 11 . 11 . 11按实际的载荷系数核正所算得分度圆直径,有公式可得1467.25mm=mmKKddtt33116 .

27、 1718. 168.65计算模数2.175mm=mmZdmn3014cos25.67cos112.1.2.3 按齿根弯曲疲劳强度设计32121cos2FSaFadnYYZYKTm1)确定计算参数计算载荷系数694. 11 . 14 . 11 . 11=FFVAKKKKK根据纵向重合度,由图查得螺旋角影响系数378. 2=88. 0=Y计算当量齿数84.3214cos30cos3311=ZZV79.12414cos114cos3312=ZZV查取齿形系数,由表可得 49. 21=FaY16. 22=FaY查取应力校正系数,由表查得 63. 11=SaY81. 12=SaY由图查得小齿轮的弯曲疲

28、劳强度极限,大齿轮的弯曲疲劳MPaFE5001=强度极限MPaFE3802=由图查取弯曲疲劳寿命系数 85. 01=FNK89. 02=FNK计算弯曲疲劳许用应力,取弯曲疲劳安全系数 S=1.4,由公式可得MPaMPaSKFNF57.3034 . 150085. 011=MPaMPaSKFNF57.2414 . 138089. 022=计算大,小齿轮的并加以比较FSaFaYY01336. 057.30363. 149. 2111=FSaFaYY01618. 057.24116. 281. 1222=FSaFaYY大齿轮的数值大2)设计计算mmmn761. 101618. 057. 1301)1

29、4(cos88. 0169918694. 12322=15对比计算结果,由齿面接触疲劳强度计算的法面模数大于齿根弯曲疲劳nm强度计算的法面模数,取=2,已可满足弯曲强度,需按接触疲劳强度算nmnm得的分度圆直径来计算应有的齿数,于是由mmd25.671=32.62=214cos25.67cos11nmdZ取,则331=Z12512=uZZ验算传动比误差100=0.31=8 . 38 . 3-33125i-5i0.07d,故 h=4mm,则轴环段的直径为 74mm,轴肩宽度 b 取 10mm。轴承端盖的厚度 e=10mm,根据轴承做的尺寸可以得到 m=18mm,因此轴承端盖的总宽度为 28mm。

30、根据轴承端盖的拆装及便于轴承添加润滑脂的要求取端盖与半联轴器,右端面的距离为 30mm。齿轮端面,轴承端面应与箱体内壁保持一定的距离。轴承端面到箱体内壁距离,齿轮端面到内壁的距离。mm83=mm152=此时,已经初步确定了轴的各段直径和长度。图 2-23)轴上零件的周向定位齿轮,半联轴器与轴的周向定位均采用平键联接,查表得齿轮上的平键截面 bh=18mm11mm,键槽用键槽铣刀加工,长为 50mm。同时为了保证齿轮有轴配合有良好的对中性,故选择齿轮轮毂与轴的配合为 H7/n6。滚动轴承与轴的周向定位是由配合来保证,此处轴的直径的公差为 m6。2.2.2.5 求轴上的载荷211)首先根据轴上的结

31、构图,做出轴的计算简图,如图 2-3 所示。已知,,NFt19.4766=NFr92.1789=NFa51.1208=在确定轴承的支点位置时,从手册中查取 a 值,对于 30311 型圆锥滚子轴承从手册中查得 a=25mm。因此,作为简支梁的轴的支承跨距。根据轴的计算简图做出轴的弯矩图和扭矩mmmmmmLL1655 .575 .10732=+=+图。图 2-32)根据垂直面受力图求垂直面支座约束反力,并画出垂直面内的弯矩图,如图 2-4 所示。0-2)(23232=+LFdFLLFraNV所以NFNV33.4702=NFFFNVrNV59.1319-21=mmNLFMNVV=365.16296

32、9211mmNLFMNVV=285.30336322图 2-43)根据水平面受力图求垂水平支座约束反力,并画出水平面内的弯矩图,如图 2-5 所示。0)(2322=+LFLLFtNH所以NFNH99.31302=NFFFNHtNH2 .1635-21=22mmNMH=2 .201947图 2-54)求合成弯矩,并画出合成弯矩图,如图 2-6 所示。mmNmmNMMMHV=+=+=7 .259502365.1629692 .201947222211mmNmmNMMMHV=+=+=03.204213285.303362 .201947222222图 2-65)求扭矩,并画出扭矩图,如图 2-7 所

33、示。T=614629mmN 图 2-76)从轴的结构以及弯矩和扭矩图中可以看出 C 是轴的危险截面。现将计算出的截面 C 处的,,T 及 M 的值列于下表,如表 2-1 所示。HMVM表 2-1载荷水平面 H垂直面 V支反力 F,NFNH2 .16351=NFNH99.31302=,NFNV59.13191=NFNV33.4702=23弯矩 MMMNMH=2 .201947mmNMV=365.1629691mmNMV=285.303362总弯矩mmNM=7 .2595021mmNM=03.2042132扭矩 TmmNT=61462932.2.2.6 按弯扭合成应力校核轴的强度进行校核时,通常只

34、校核轴上承受最大弯矩和扭矩的截面(即危险截面 C)的强度。按照公式及上表中的数据,以及轴单向旋转,扭转切应力为脉动循环变应力,取,轴的计算应力6 . 0=MPaMPaWTMca2 .17641 . 0)6146296 . 0(7 .259502)(3222321=+=+=前面已经选定了轴的材料为 45 钢,调质处理,由表查得。因MPa601=此,故安全。11.591. 9467.15925.12467.15925.12S2222ca=+=+=SSSS故可知安全。3)截面 C抗弯截面系数 33334 .26214641 . 01 . 0mmmmdW=抗扭截面系数 33338 .52428642

35、. 02 . 0mmmmdWT=弯矩 M 及弯曲应力为M=259502.7mmN MPaMPaWMb899. 94 .262147 .259502=扭矩及扭矩切应力为3T=6146293TmmN MPaWTT7 .113T=过盈配合处的,由表可得,于是可得kkk8 . 0=3.1 ,=2.48kkk8 . 0=按照磨削加工,由图可得表面质量系数为88. 0=轴未经表面强化处理,即,由公式可得综合系数为1=q23. 31-88. 011 . 31-1=+=+=KK616. 21-88. 0148. 21-1=+=+=KK所以 C 截面的安全系数为6 . 801 . 0899. 923. 3275

36、1=+=+=maKS93. 927 .1105. 027 .11616. 21551=+=+=mKS261.548. 693. 96 . 893. 96 . 8S2222ca=+=+=SSSS故安全足够。2.2.3 轴的设计2.2.3.1 求出作用在齿轮上的力齿轮分度圆直径mmd343.451=圆周力NNdTFt74.1592343.45361102211=径向力NFFFttr41.597982.13cos20tancostan=轴向力NFFFtta58.396982.13tantan=2.2.3.2 选择轴的材料及确定许用应力因为前面所设计的齿轮,所以该齿轮要做成轴齿轮。根据前面齿轮dda2

37、+所以轴承 1 被放松,轴承 2 被压紧。29 NFFFdaa04.102521=+=NFFda23.31422=01627. 06300004.102501=CFa00498. 06300023.31402=CFa2.3.1.3 求轴承当量动载荷和1P2P因为 ,01627. 001=CFa00498. 002=CFa由表可查得径向载荷系数和轴向载荷系数为轴承 1 , 轴承 2 , 11=X01=Y12=X02=Y因为轴承运转中有轻微的冲击载荷,由表可得,取,则2 . 11=pf1 . 1=pfNFYFXfParp77.561)(11111=+=NFYFXfParp51.1313)(2222

38、2=+=2.3.1.4 验算轴承的寿命因为,所以按照轴承 2 的受力验算12PP hLhpcnLhh720001072. 3)51.131359000(14406010)(610631031016=所以所选轴承的寿命足够。24 键强度的校核2.4.1 轴上键强度的校核2.4.1.1 确定许用应力由第二章的设计计算可知,该连接为静联接,选用圆头平键(A 型),平键截面 bh=18mm11mm,长为 50mm。联接中轮毂材料的强度最弱,由表可以查得MPap110=2.4.1.2 确定键的工作长度键的工作强度mmmmmmbLl3218-50-=2.4.1.3 强度计算 由公式可得:pppMPaMPa

39、dhlT12.10932116410629.614443=所以所选的键联接强度足够。302.4.1.4 键槽尺寸键标记为:键 1850GB/T1096-2003该平键联接宽度极限偏差按一般联接,由表可查得:轴槽深 02 . 057- =td轴槽宽 轮毂槽深 轮毂槽宽0043. 018=b2 . 0014 .68+=+td0215. 018=b轴、轮毂键槽及其尺寸如图 3-2图 3-231第三章 箱体结构及减速器附件设计31 箱体设计3.1.1 铸造箱体的结构设计减速器箱体支承和固定轴系的零件,保证了传动零件的正确啮合及箱体内零件的良好的润滑和可靠的密封。设计铸造箱体结构是应考虑箱体的刚度、结构

40、工艺性等几个方面的要求。箱体尺寸主要按照经验确定,减速器的主要尺寸如下:箱体壁厚: 箱盖壁厚: mm10=mm81=箱座的凸缘厚度: 箱盖的凸缘厚度:mm15b =mm15b1=箱座底的凸缘厚度:mm25b2=地脚螺栓直径: 地脚螺栓个数mm18df=6n =轴承旁联接螺栓直径:mm14d1=箱盖、箱座联接螺栓直径:mm10d2=轴承端盖螺钉直径:mm8d3=检查孔盖螺钉直径:mm8d4=箱盖的肋板厚度为: mm10m1=箱盖的肋板厚度为:mm9m2=大齿轮顶圆与箱体内壁间的距离:mm121=齿轮端面与箱体内壁间的距离:mm122=32 箱体附件设计3.2.1 箱体附件的设计为了检查传动件啮合

41、情况、注油、排气、指示油面、通气、加工及装配时的定位、拆卸和吊运,需要在减速器上安装以下附件。323.2.1.1 窥视孔和窥视孔盖窥视孔是为了观察运动件的啮合情况、润滑状态,润滑油也可以由此注入。为了便于观察和注油,一般将窥视孔开在啮合区的箱盖顶部。窥视孔平时用盖板盖住,称为窥视孔盖。窥视孔盖底部垫有耐油橡胶板,防止漏油。3.2.1.2 通气器由于传动件工作时产生热量,使箱体内温度升高、压力增大,所以必须采用通气器沟通箱体内外的气流,以平衡内外压力,保证减速器箱体的密封性。通气器设置在箱盖上。3.2.1.3 起吊装置起吊装置用于减速器的拆卸和搬运。箱盖用掉耳环,箱座用吊钩。主要的尺寸如图 4-

42、1。图 4-13.2.1.4 油标油标用来指示油面的高度,应设置在便于检查及油面较稳定之处。3.2.1.5 油塞与排油孔为将箱体内的废油排出,在箱体座面的最低处应设置一排油孔,箱座底面也做成向排油孔方向倾斜的平面。平时排油孔用油塞加密封圈封住。油塞直径为 20mm。3.2.1.6 定位销为保证箱体轴承座孔的镗孔精度和装配精度,在箱体联接凸缘上距离较远处安置两个定位销,并尽量放在不对称位置,以便于定位精确。销 A635。3.2.1.7 起盖螺钉33为了便于起盖,在箱盖侧边的凸缘上装 1 个起盖螺钉。起盖时,先拧动此起盖螺钉顶起箱盖。第四章 三维建模41 齿轮 3 建模的最后结果42 齿轮 2 建

43、模的最后结果3443 轴 3 建模的最后结果44 轴 2 建模的最后结果3545 轴 1 建模的最后结果46 齿轮 1 建模的最后结果3647 油标尺建模的最后结果48 箱盖建模的最后结果3749 箱座建模的最后结果410 圆锥滚子装配后的最后结果38411 减速器装配后的最后结果412 减速器爆炸后的最后结果39参考文献1 胡家秀简明机械零件设计实用手册 北京:机械工业出版社,1999:337-361,3842 任成高机械设计基础 北京:机械工业出版社,2006:200-2013 曹岩solidworks 机械设计实例精解 北京:机械工业出版社,2006:143-169,206-2104 叶修梓,陈超祥Solidworks 基础教程零件与装配 北京:机械工业出版社,2006:282-2985 濮良贵,纪名刚机械设计 北京:高等教育出版社,2006:218-223,338-341,378-3836 金清萧机械设计课程设计 武汉:华中科技大学出版社,2007: 8-127 吴宗泽机械设计实用手册 北京:化学工业出版社,2003: 1157-129640

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。