乙醇精馏塔的设计

乙醇精馏塔的设计

《乙醇精馏塔的设计》由会员分享,可在线阅读,更多相关《乙醇精馏塔的设计(44页珍藏版)》请在装配图网上搜索。

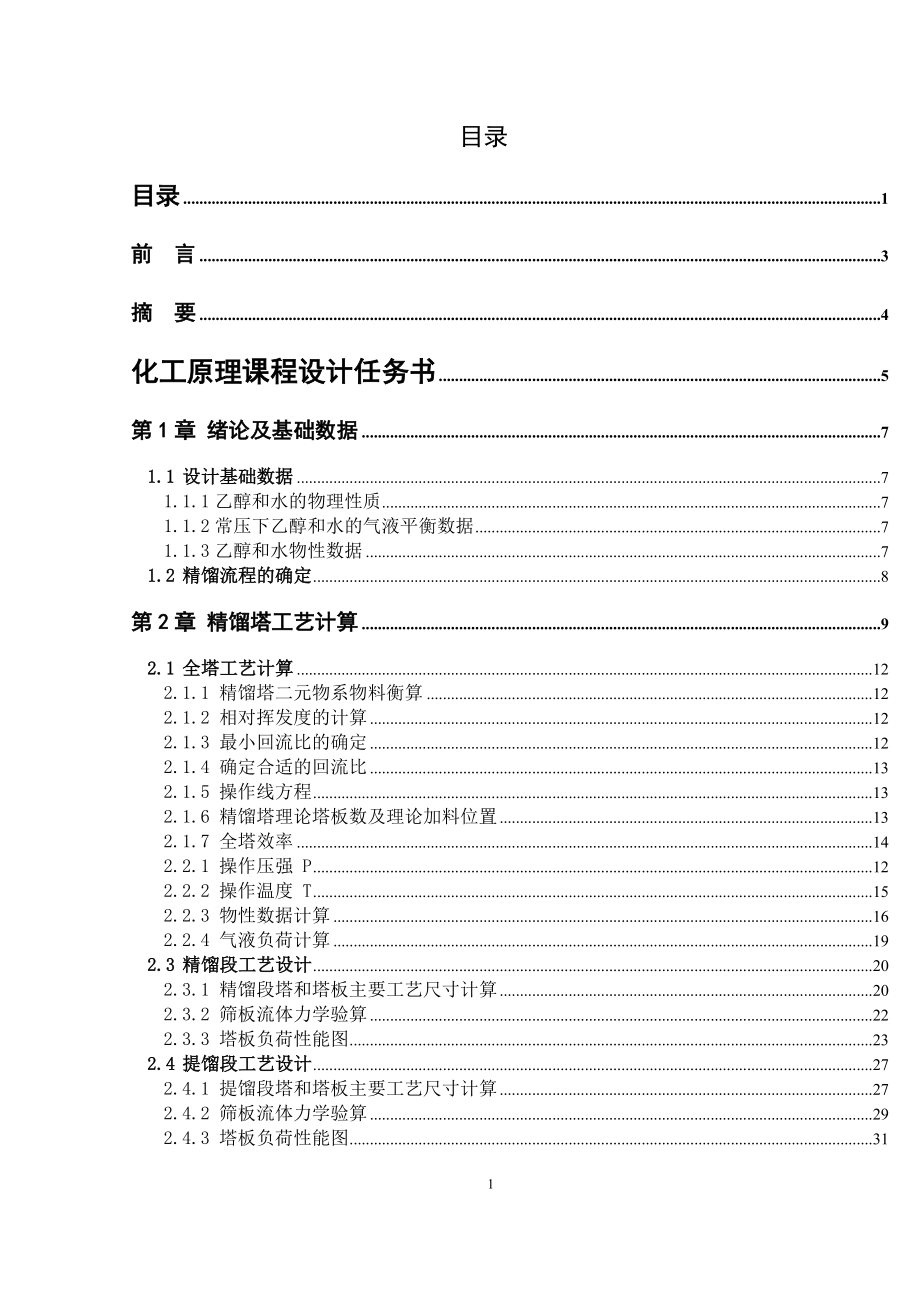

1、1目录目目录录.1前前 言言.3摘摘 要要.4化工原理课程设计任务书化工原理课程设计任务书.5第第 1 1 章章 绪论及基础数据绪论及基础数据.71.11.1 设计基础数据设计基础数据.71.1.1 乙醇和水的物理性质.71.1.2 常压下乙醇和水的气液平衡数据.71.1.3 乙醇和水物性数据.71.21.2 精馏流程的确定精馏流程的确定.8第第 2 2 章章 精馏塔工艺计算精馏塔工艺计算.92.12.1 全塔工艺全塔工艺计计算算.122.1.1 精馏塔二元物系物料衡算.122.1.2 相对挥发度的计算.122.1.3 最小回流比的确定.122.1.4 确定合适的回流比.132.1.5 操作线

2、方程.132.1.6 精馏塔理论塔板数及理论加料位置.132.1.7 全塔效率.142.2.1 操作压强 P.122.2.2 操作温度 T.152.2.3 物性数据计算.162.2.4 气液负荷计算.192.32.3 精馏段工精馏段工艺艺设计设计.202.3.1 精馏段塔和塔板主要工艺尺寸计算.202.3.2 筛板流体力学验算.222.3.3 塔板负荷性能图.232.42.4 提馏段工艺设提馏段工艺设计计.272.4.1 提馏段塔和塔板主要工艺尺寸计算.272.4.2 筛板流体力学验算.292.4.3 塔板负荷性能图.312第第 3 3 章章 板式塔结构及附属设备设计板式塔结构及附属设备设计.

3、343.13.1 热量衡算热量衡算.343.1.1 进入系统的热量.343.1.2 离开系统的热量.343.1.3 热量衡算式.353.23.2 塔高的计算塔高的计算.35第第 4 4 章章 设计结果汇总设计结果汇总.35参参 考考 文文 献献.39附附 录录.403前 言化工生产中所处理的原料中间产品几乎都是由若干组分组成的混合物,其中大部分是均相混合物。生产中为满足要求需将混合物分离成较纯的物质。精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛应用。精馏过程在能量剂的驱动下(有时加质量剂) ,使气、液两相多次直接接触和分离,利用液相混

4、合物中各组分挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。该过程是同时进行传质、传热的过程。在本设计中我们使用筛板塔,筛板塔的突出优点是结构简单造价低。合理的设计和适当的操作筛板塔能满足要求的操作弹性,而且效率高采用筛板可解决堵塞问题适当控制漏夜。筛板塔是最早应用于工业生产的设备之一,五十年代之后通过大量的工业实践逐步改进了设计方法和结构近年来与浮阀塔一起成为化工生中主要的传质设备为减少对传质的不利影响可将塔板的液体进入区制成突起的斜台状这样可以降低进口处的速度使塔板上气流分布均匀。筛板塔多用不锈钢板或合金制成,使用碳刚的比率较少。它的主

5、要优点是:结构简单,易于加工,造价为泡罩塔的 60%左右,为浮阀塔的 80%左右;在相同条件下,生产能力比泡罩塔大 20%40%;塔板效率较高,比泡罩塔高 15%左右,但稍低于浮阀塔;气体压力降较小,每板压力降比泡罩塔约低 30%左右。缺点是:小孔筛板易堵塞,不适宜处理脏的、粘性大的和带固体粒子的料液;操作弹性较小(约 23) 。蒸馏是分离均相混合物的单元操作,精馏是最常用的蒸馏方式,是组成化工生产过程的主要单元操作。精馏是典型的化工操作设备之一。进行此次课程设计的目的是为了培养综合运用所学知识,来解决实际化工问题的能力,做到能独立进行化工设计初步训练,为以后从事设计工作打下坚实的基础。4摘

6、要本次设计对一定量的乙醇和水的分离设备精馏塔做了较详细的叙述,主要包括:工艺计算,设备泵计算,塔设备等的附图.化工原理是化学工业的理论指导,精馏塔是大型的设备组装件,分为板式塔和填料塔两大类,其中,筛板精馏塔在实际中应用较为广泛,它的设计是化工原理课程的重要组成部分,通过对乙醇-水分离的设计,培养学生综合运用化原理论知识,分析、解决实际问题的能力,掌握化工设计的基本程序和方法。并在查阅文献、准确选用公式和合理利用数据,以及用简洁文字、图表表达设计结果及制图等方面能力得到基本训练。关键词:水、乙醇、连续精馏、精馏段、提馏段、筛板塔5化工原理课程设计任务书1.设计题目:乙醇水二元物料板式精馏塔2.

7、设计条件:常压 P=1atm(绝压) 原料来自粗馏塔,为 9596饱和蒸汽,由于沿途热损失, 进精馏塔时,原料温度约为 90; 塔顶浓度为含乙醇 93.31%(质量分数)的酒精,产量为 25 吨/天; 塔釜为饱和蒸汽直接加热,从塔釜出来的残液中乙醇浓度要求不大于0.03%(质量分数) 。 塔顶采用全凝器,泡点回流,回流比 R=(1.12.0)Rmin3.设计要求:(1)精馏塔工艺设计计算(2)全凝器工艺设计计算(3)精馏工艺过程流程图(4)精馏塔设备结构图(5)塔盘结构图(6)设计说明书 4.设计任务:(1)完成精馏塔工艺设计(包括辅助设备及进出口管路的计算与选型) 。(2)画出带控制点的工艺

8、流程图、塔板负荷性能图、塔板、精馏塔工艺条件图。(3)完成精馏塔设计说明书,包括设计结果汇总及设计评价。5.设计思路: (1) 全塔物料衡算(2)求理论塔板数 (3) 全塔热量衡算 (4) 气液相负荷及特性参数 (5) 筛板塔设计 (6) 流体力学性能校核 (7) 画出负荷性能6.选塔依据: 筛板塔是现今应用最广泛的一种塔型,设计比较成熟,具体优点如下: (1) 结构简单、金属耗量少、造价低廉. (2) 气体压降小、板上液面落差也较小. (3) 塔板效率较高. (4) 改进的大孔筛板能提高气速和生产能力,且不易堵塞塞孔.7.化工原理课程设计的基本内容: (1) 设计方案的选定:对给定或选定的工

9、艺流程、主要设备的形式进行简要的论述。6 (2) 主要的设备工艺设计的计算:物料衡算、热量衡算、工艺常数的选定、设备的结构设计和工艺尺寸的设计计算。(3) 辅助设备的选型:典型辅助设备主要工艺尺寸的计算、 ;设备规格型号的选定。 (4) 工艺流程图: 以单图线的形式描绘,标出主体设备和辅助设备的物料方向、物流量、能流量、主要测量点。 (5) 主要设备的工艺条件图:图面应包括设备的主要工艺尺寸,技术特性表和接管表。编写设计说明. (6) 筛板精镏塔设计任务及说明在常压连续筛板精馏塔中精馏分离含乙醇 17%的乙醇水混合液,要求塔顶馏出液中含乙醇量不低于 84.51%,塔底釜液中含苯量不低于0.01

10、17%(以上均为摩尔分率).8.设计意图:(1)使两相在塔板上充分接触.(2)汽液两相总体上呈逆流,每一层塔板上均匀错流接触.7第 1 章 绪论及基础数据1.1 设计基础数据1.1.1 乙醇和水的物理性质表 1-1 乙醇和水物性表项 目分子式分子量沸 点临界温度临界压强 KPA乙醇 A25C H OH46.0778.4240.9960148 水 B2H O18.02100373.9122.051.1.2 常压下乙醇和水的气液平衡数据表 1-2 气液平衡数据表温度 t液相中乙醇的摩尔分率%气相中乙醇的摩尔分率%1000.000.0095.50.01900.170089.00.07210.3891

11、86.70.09660.437585.30.12380.470484.10.16610.508982.70.23370.544582.30.26080.558081.60.32730.5826880.70.39650.612279.80.50790.0656479.70.51980.659979.30.57320.684178.740.67630.738578.410.74720.781578.150.89430.89431.1.3 乙醇和水物性数据乙醇和水各种物性数据见表 1-3 到表 1-6。表 1-3 液相密度温度 t,708090100110,kg/m3A754.2742.3730.1

12、717.4704.3,kg/m3B977.8971.8965.3958.4951.6表 1-4 液体的表面张力温度 t,708090100110,mN/mA21.2720.0618.817.6616.49,mN/mB64.3362.5760.7158.8456.9表 1-5 液体的粘度L温度 t,708090100110 mPaLA0.5230.4950.4060.3610.3249 mPaLB0.4061 0.35650.31650.28380.2589表 1-6 液体气化热温度 t,708090100110,kJ/kgA506.3493.8480.7467.0452.7,kJ/kgB233

13、1.22307.82283.2258.42232.0注:表中乙醇以 A 表示,水以 B 表示,以下相同。表中数据摘自石油化工基础数据手册(P494495)和天津大学化工原理上册及化工原理课程设计指导书1.1.4 乙醇的生产方法和粗醇精制的目的1 乙醇的生产方法发酵法乙醇的工业生产方法可以归纳为发酵法和水合法两大类。发酵法有粮食发酵法、木材水解发酵法、亚硫酸盐废碱液法;水合法有乙烯间接水合法和 乙烯直接水合法。此外,最近美国、日本、意大利等国家正在开发一种用一氧化碳、氢气(或甲烷)进行羰基合成制1.粮食发酵法 粮食发酵法是最早发明的乙醇生产方法,该法至今仍被采用,特别是饮用酒均采用此法,其基本原

14、理是将葡萄糖()在有能引发发酵的物质的物质存在的情6126OHC况下,经蒸馏、糖化等阶段而转化成乙醇。 6125212221112221126126612625211()(22222m C H OmH Om C H OC H OH OC H OC H OC H OHCO糖化酶)麦芽糖酶酒化酶2.木材水解发酵法10 为了制备乙醇,要用硫酸或盐酸处理(水解)木材,将纤维变成葡萄糖。然后再进入制醇的发酵阶段。612526126xC H OxH OxC H O() (纤维) (葡萄糖)3.亚硫酸盐废碱液制取乙醇法 在用纤维造纸的企业中,有大量的废亚硫酸盐碱液产生,对这种废液经过蒸煮等过程的处理后得到乙

15、醇。这种乙醇通常称作亚硫酸盐乙醇。这种酒精溶液是很稀的溶液,大约含 1的乙醇,经蒸馏后便可得到纯度为 95的乙醇。总之,发酵法由于受到原料来源限制和乙醇成本高的原因,其发展就受到限制,同时这种方法也不适应大规模的乙醇生产。一、一、乙烯水合法1.乙烯间接水合法 22243222224322322225243222252422CHCHH SOCHCHOSO OHCHCHH SOCHCHO SOCHCHOSO OHH OC H OHH SOCHCHO SOH OC H OHH SO第一步:或()第二步:()2.乙烯直接水合法 乙烯直接水合法系乙烯和水在催化剂、高温、加压条件下直接加成得到乙醇的方法:

16、 242252303007080C HH OC H OHC。催化解,大气压 该法又称为一步法。11二、二、其他方法1 乙醛加氢法:3225CH CHOHC H OH催化剂2 粗醇精制的目的利用乙烯直接水合法合成的乙醇溶液中大部分是水,乙醇浓度仅为 1015左右,其中还含有少量的乙醚、乙醛、丁醇及其他有机化合物。这种没有经过精制的乙醇简称粗醇。我国目前的乙醇标准还是以酿造法为依据而制定的,分为精馏级、医药级和工业级三种。1.2 精馏流程的确定 乙醇水的混合液用机泵经原料预热器加热后,送入精馏塔。塔顶上升蒸汽采用全凝器冷凝后,冷凝液部分利用重力泡点回流;部分连续采出经冷却器冷却后送至产品罐。塔釜采

17、用直接蒸汽(110水蒸汽)加热,塔底废水经冷却后送入贮槽,具体流程参见附图(1-1) 。 在流程确定方案选择上,本设计尽可能的减少固定投资,降低操作费用,以期提高经济效益。加料方式的选择: 设计任务年产量虽小,但每小时 2833.98Kg 的进料量,为维持生产稳定,如采用高位槽进料,就需要一个约 45的高位槽,这是不太常见的。从减少固定投3m资,提高经济效益的角度出发,选用强制进料的加料方式。图 1-1 精馏过程简图第 2 章 精馏塔工艺计算122.1 全塔工艺计算2.1.1 精馏塔二元物系物料衡算查表可知,乙醇水的进料组成,由条件可知,塔顶产品质量, 0.17Fx 8184. 0DX,所以0

18、.000117Wx因为要求设计的生产能力是 25T/天,所以25 10001041.6725/1041.6724.9652441.725kgkmolDhh吨天 FqDRSXWXDSXFWDSFWDF) 1() 1(FSWFWSF) 1626. 0(965.24) 185. 3(000117. 0965.248184. 017. 0965.24解得: 11123.171967.75303.120hkmolWhkmolShkmolF2.1.1 操作温度的计算利用乙醇-水的汽-液平衡数据,有插值法可以求得: CTD54.78CTW100CTF04.842.1.3 相对挥发度的计算由,则,17. 0

19、xF511. 0yF092. 5F由,则,8184. 0DX8361. 0Dy132. 1D由, 则, 0.000117Wx00105. 0yw952. 8W精馏段的平均挥发度112. 32132. 1092. 51CtCt02.92210004.8429.81254.7804.84提留段精馏段13提留段的平均挥发度042. 52132. 1952. 82全塔的平均相对挥发度183. 3042. 5112. 3212.1.4 确定合适的回流比minDqqqxyRyx =107. 0276. 0276. 08184. 0 =3.209操作回流比取 R=(1.12.0)minR取操作回流比 R=1

20、.2R min=1.23.209=3.85 (1.2 由优化得到)2.1.5 操作线方程111dnnxRyxRR精馏段操作线方程: 提馏段操作方程2.1.6 精馏塔理论塔板数及理论加料位置由逐板法计算,编程计算出精馏塔理论塔板数及理论加料位置精馏段 4 块 提馏段 20 块 第 5 块加料yx10.8184 0.5860 20.6339 0.3523 30.4483 0.2034 40.3301 0.1341 50.2752 0.1066 60.239998 0.090256 1687. 07938. 01nnxy1470.203200 0.074177 80.166973 0.059242

21、90.133326 0.046102 100.103722 0.035082 110.078893 0.026203 120.058889 0.019280 130.043291 0.01407 140.031433 0.010093 150.022592 0.007209 160.016096 0.005113 170.011373 0.003601 180.007966 0.002517 190.005523 0.001742 200.003777 0.00190 210.002533 0.000797 220.001649 0.000519 230.01021 0.000321 240.

22、000576 0.000181250.000261 0.000082 2.1.7 全塔效率全塔效率 ET=0.170.616Lgm根据塔顶和塔底液相组成查表 1-2 ,求得塔平均温度。塔顶 TD=78.54 , 塔底 TW=100塔平均温度:(78.54+100)/2=89.27该温度下进料液相平均粘度为m=0.17A+(1-0.17)B =0.17 0.406+0.83 3166 =0.3317mPas其中 A=0.406 mPas,B=0.3165mPas该数据由石油化工基础数据手册和天津大学化工原理教材上册附录七查得。 ET=0.170.616Lg0.3317=0.4652=46.52%

23、筛板塔的板效率为:15 1.1 0.46520.511752%TE 2.1.8 实际塔板数及实际加料位置 精馏段 N1=5/0.52=9.62,取 10 块总板数 N=25/0.52=48.1,取 49 块实际进料位置为第 10 块板。2 2.2 塔的工艺条件及物性数据计算塔顶压强 取每层塔板压降为 p=0.7kPa,则进料板压强 PF=101.325+0.7 5=104.8Pa塔底压强 PW=101.325+0.7 18=113.925kPa精馏段平均操作压强: kpaPm05.10328 .104325.1011提馏段平均操作压强: kpaPm3625.1092925.1138 .1042

24、2.2.2 操作温度 T乙醇水的饱和蒸汽压可用 Antoine 方程求算,即: CTBAln式中 T物系温度,K;P饱和蒸汽压,mmHg;A,B,CAntoine 常数,式中 A、B、C 为常系数,对于乙醇水物系,其值见表 2-3 表 2-3组分ABC乙醇18.91193083.98-41.68水18.30363816.44-46.13注:表中乙醇以 A 表示;水以 B 表示。1*101.3101.31datmPkpakpaatm16 应用计算机计算塔顶、塔釜、及进料板温度程序见附录 计算结果:进料板温度 90Ft 塔顶温度 80.65296Dt 塔釜温度 100Wt1280.65296908

25、5.33290 100952tt2.2.3 物性数据计算1 平均分子量 Mm乙醇分子量为 MA=46.07 ,水分子量 MB=18.02塔顶 y1=0.8184,x1=0.8345Dx则气相平均分子量为:MV,DM=46.070.8184+18.02(1-0.8184)=40.97612KgKmol-1液相平均分子量为: ML,DM=0.834546.07+(10.8345)18.02=41.428KgKmol-1进料板 yF=y4 =0.17,xF=x4=0.493则气相平均分子量为:MV,FM=0.1746.07+18.02(1-0.17)=22.7885KgKmol-1液相平均分子量为:

26、 ML,FM=0.49346.07+18.02(1-0.493)=31.849KgKmol-1塔底 yW=0.00001174,xW=0.00006则气相平均分子量为:MV,WM=0.0000117446.071+(10.00001174)18.02=18.023KgKmol-1液相平均分子量为: ML,WM=0.0000646.07+(10.00006)18.02=18.0217KgKmol-1精馏段平均分子量:气相: KgKmol-188.312788.2297612.401,mVM液相: KgKmol-150.292023.1897612.401,mLM提馏段平均分子量:17气相: Kg

27、Kmol-140.202023.187785.222,mVM液相: KgKmol-194.2420217.18849.312,mLM2 平均密度由式 可求相应的液相密度。LBBLAALm1其中 为质量分率,对于塔顶:tD=78.54,L,A=742.3Kgm-3,L,B=970.9Kgm-3则 346.7759 .9708184. 013 .7428184. 01mkglmDlmD对于进料板:tF=84.04 ,L,A=737.88Kgm-3,L,B=961.46Kgm-3则 33 .91446.96117. 0188.73717. 01mkglmFlmF对于塔底:tW=100,L,A=717

28、.4Kgm-3,L,B=958.4Kgm-3 则 336.9584 .9580001174. 014 .7170001174. 01mkglmWlmW精馏段平均液相密度:3,1 ,9 .844234.91446.7752mkgFLmDLmLm提馏段平均液相密度:3,2,35.936236.95834.9142mkgFLmWLmLm对于塔顶气相:3111436. 1)15.27354.78(4 .2215.273428.41mkgTRMpmmmD对于进料板气相:183222087. 1)15.27304.84(4 .2215.273849.31mkgTRMpmmmF对于进料板气相:3222588

29、9. 0)15.273100(4 .2215.27302.18mkgTRMpmmmW精馏段平均气相密度: 31 ,26. 1mkgmv提馏段平均气相密度:32,84. 0mkgmv3 液体表面张力niiimx1对于塔顶:tD=78.54,A=16.72mNm-1,B=65.16mNm-1M,D=0.891416.72+65.160.1086=21.98mNm-1对于进料板:tF=84.04,A=15.93mNm-1,B=63.98 mNm-1M,F=0.5515.93+0.4563.98=37.55mNm-1对于塔底:tW=100,A=13.10mNm-1,B=59.41 mNm-1M,W=0

30、.0213.10+0.9859.41=58.48mNm-1精馏段平均表面张力:11765.29255.3798.21mmNm提馏段平均表面张力:12015.48248.5855.37mmNm4 液体黏度niiiLmx1对于塔顶:tD=78.54,LA=0.495mPa,LB=0.3565 mPaLM,D=0.84510.304+0.15490.3565=0.4735 mPa对于进料板:tF=84.04,LA =0.406 mPa,LB =0.3165 mPaLM,F =0.170.406+0.830.3165=0.3317 mPa对于塔底:tW=100,LA=0.361 mPa,LB =0.2

31、838 mPaLM,W =0.0001170.361+0.9998830.2838=0.2838 mPa精馏段平均液相黏度:,10.47620.33170.40262LmmPa19提馏段平均液相黏度:,20.33170.28380.307752LmmPa2.2.4 气液负荷计算V=(R+1)D=4.8524.965=121.08kmolh-1131 ,1 ,85. 026. 13600849.3108.1213600SmMVVVmVmSL=RD=3.8524.965=96.12 kmolh-1131 ,1 ,000932. 09 .84436005 .2912.963600SmMLLLmLmS

32、Lh=0.0009323600=3.3552m3h-12 提馏段气液负荷计算13132,2,1132,2,10078. 336000008355. 00008862. 035.936360094.2478.119360078.1196 . 084. 0360040.2004.89360004.89) 1( hmLSmMLLhkmolLSmMVVhkmolFqVVhLmLmSVmVmS2.3 精馏段工艺设计2.3.1 精馏段塔和塔板主要工艺尺寸计算1 塔径 D 初选所设计的精馏塔为中型塔,采用单流型塔板,板间距 HT=450mm。0284. 0)26. 19 .844()85. 0000932.

33、 0()(21211 ,1 ,mvLmSSVL查教材图 10-42 ,可得到表面张力为 20mN/m 时的负荷因子 C20=0.084。0965. 0)20115.40(084. 0)20(2 . 02 . 0120mCC20液泛速度11 ,1 ,1 ,50.226. 126. 19 .8440965. 0smCumvmvLmF取安全系数为 0.7 = 2.500.70=1.75m/sumax0.70u塔径mD62. 075. 114. 385. 04圆整为 D=0.7m空塔气速 12221. 27 . 014. 385. 04)4(smDVuS由 D=0.7m,根据教材表 10-1,塔的板间

34、距 HT可以为 450mm。2 溢流装置因为 D=0.7m,根据塔径,由化工原理下册表 102(P180)采用单溢流,弓型降液管,凹行受液盘及平行溢流堰,不设进口堰。1 溢流堰长 LW=0.7D=0.70.=0.49m2 出口堰高 hW=hL-hOW式中 :hL板上液层高,取 0.04m hOW板上方液头高度7 . 07 . 049. 0DLW由文献2查知,溢流收缩系数 E=1.001024. 0)49. 03552. 3(0 . 11084. 2)(1084. 2323323WhOWLLEhhW=0.04-0.01024=0.02976 m3降液管的宽度 Wd与降液管的面积 Af由 查教材图

35、 10-40 得 Wd/D=0.148,Af/AT=0.097 . 0DLw故 Wd=0.1480.7=0.1036m Af=0.09(3.14/4)D2=0.090.7850.72=0.0346m2计算液体在降液管中停留时间以检验降液管面积。, 故符合要求SS585.270004947. 04 . 00346. 014 降液管底隙高度 h取液体通过降液管底隙的流速1007. 0smu计算降液管底隙高度 h021muLLhhLLuWSWS0272. 007. 049. 0000932. 00001 , 0塔板布置1 取边缘区宽度 WC=0.03m,安定区宽度 WS=0.06m2 计算开孔区面积

36、sin18021222RxRxRxAa其中:x=D/2(Wd+WS)=0.35(0.1182+0.06)=0.1718m R=D/2WC=0.350.03=0.32m 212224138. 0)32. 01718. 0(sin32. 018014. 31718. 032. 02218. 02mAa筛孔数 n 与开孔率 (1)处理的物系无腐蚀性,取筛孔的孔径 d0=5mm(2)筛板选用一般碳钢,板厚 =1.2d0=1.25=6mm筛孔按正三角形排列 孔中心距 t=3d0=35=15mm(3)塔板上筛孔数孔中心距 t=3d0=35=15mm1塔板上筛孔数 孔21304138. 015101158)

37、101158(2323aAtn2 2塔板开孔区的开孔率 %1 .10%1000 . 3907. 0)(907. 0%1002200dtAAa 开孔率在 515%范围内,符合要求。 每层塔板上的开孔面积 A0=Aa=0.1010.4138=0.031m2 气体通过筛孔的气速 101 , 042.27smAVuS精馏段塔有效高度Z1=(101)0.45=4.05m222.3.2 筛板流体力学验算1 气体通过筛板压降相当的液柱高度1. 干板压降相当的液柱高度 hc 查文献2得 C0=0.886 . 0530dmCuhLmmvc0478. 0)9 .84426. 1()88. 008.22(051.

38、0)()(051. 021 ,1 ,201 , 01 ,2. 气流穿过板上液层压降相当的液柱高度 hl 1187. 1455. 0850. 0smAAVufTSa气相动能因数 FA68. 126. 150. 11 ,11mvaauF由设计书图 511 查取板上液层充气系数 =0.6hl=hL=(hW+hOW)=0.60.05=0.03m3. 克服液体表面张力压降相当的液柱高度 h mdghLmm00029. 005. 08 . 99 .84410765.2944301 ,11 ,通过筛板压降相当的液柱高度hP1=hC+hl+ =0.0478+0.03+0.00029=0.078m1 ,h单板压

39、降:PaPaghPLmPPl7005 .64681. 99 .844078. 01 ,1 符合设计要求。2.3.2.2 雾沫夹带量雾沫夹带量 ev 的验算的验算塔板上鼓泡层的高度 hf=2.5hL=2.50.06=0.15m2 . 3362 . 31161 ,)05. 05 . 245. 050. 1(10765.29107 . 5)(107 . 5fTamvhHue 111 . 00256. 0气液气液kgkgkgkg精馏段在设计负荷下不会发生过量雾沫夹带。232.3.2.3 漏液的验算漏液的验算1 ,1 ,01 ,)13. 00056. 0(4 . 4mvLmLOWhhCu 196. 9s

40、msm/28. 91303. 1453.780)0026. 006. 013. 00056. 0(772. 04 . 4筛板的稳定性系数 605. 128. 829.131 ,1 , 0OWuuK该值大于 1.5,符合设计要求。精馏段在设计负荷下不会产生过量漏液。2.3.2.4 液泛验算液泛验算为防止降液管液泛的发生,应使降液管中清液层高度)(WTdhHHHd=hP+hL+hdmhLLhWSd002669. 0)0126. 056. 0000932. 0(153. 0)(153. 0220Hd=hP1+hL+hd=0.08731+0.05+0.002669=0.13998m取 =0.5, (H

41、T+hW)=0.5(0.45+0.0430)=0.2465m 在设计负荷下不会发生液泛。)(WTdhHH根据以上塔板的各项流体力学验算,可以认为精馏段塔径和各项工艺尺寸是合适的。2.3.3 塔板负荷性能图塔板负荷性能图2.3.3.1 雾沫夹带线雾沫夹带线2 . 3116)(107 . 5fTamvhHue 式中112 . 2455. 0smVVAAVuSSfTSa24 )3600(1084. 2 5 . 2)(5 . 2323WswOWwfLLEhhhh 近似取 E=1.14,hW=0.0430m ,LW=0.56m 323237984. 212125. 0)56. 03600(14. 110

42、84. 20430. 0 5 . 2SsfLLh 取雾沫夹带极限值 eV=0.1 kg 液/kg 气, ,HT=0.45 mmNm/10765.29312 . 3116)(107 . 5fTamvhHue 将 ua1,hf代入下式得:0.1=2 . 33236)7984. 212125. 045. 02 . 2(10765.29107 . 5SSLV =0.8956-SV32991. 8SL在操作范围内,取几个 LS值,依上式计算出相应的的 VS值列于表 2.3.1表 2.3.1 雾沫夹带线计算结果表LS(m3/s)0.1510-30.310-30.4510-30.610-3VS(m3/s)0

43、.87620.86480.85530.8468依表中数据在提馏段负荷性能图中做雾沫夹带线,如图 2-1 所示。2.3.3.2 液泛线液泛线 由于 (HT+hw)=hp+hw+h0w+hd 近似取 E1.14 , LW=0.56m h0w= 323323)56. 03600(14. 11084. 2)(1084. 2swhLLLE how=1.1193Ls2/3 hp=hc+h1+h hc=221 ,1 ,2001132. 0)27.7860729. 1()031. 077. 0(051. 0)()(051. 0SSLmmvVVcu所以 h1=)1193. 10430. 0(60. 0)(3/2

44、0SwwLLhhh即 h1=0.0258+0.67158LS2/325 hP=0.132VS2+0.0258+0.67158LS2/3+0.00031222008.3073)0126. 056. 0(153. 0)(153. 0SSwSdLLhLLh已知 HT=0.40m hW=0.0485m =0.6 代入上式得:23/2208.307379088. 1132. 006911. 0)0430. 045. 0(6 . 0SSSLLV整理得23/2291.232805673.137173. 1SSSLLV在操作范围内取若干 LS值依上式计算 Vs值列于表 2.3.2,作出精馏段液泛线。 表 2.

45、3.2 液泛线计算结果表LS(m3/s)0.1510-30.310-30.4510-30.610-3vs2,(m3/s)21.68781.66701.65441.6399VS,(m3/s)1.29921.29231.28621.28062.3.3.3 液相负荷上限线液相负荷上限线取液体在降液管中的停留时间为 4 秒,smAHLfTS/00506. 04045. 045. 03max,液相负荷上限线在 VSLS坐标图上为与气体流量 VS无关的垂直线,如图 2-1。2.3.3.4 漏液线(气相负荷下限线)漏液线(气相负荷下限线)由 hL=hW+hOW=0.0430+1.1193 LS2/3 代入漏

46、液点气速式0min,AVusow1 ,1 ,0)13. 00056. 0(4 . 4mvLmLowhhCu0729. 127.78600031. 0)1193. 10430. 0(13. 00056. 077. 04 . 4320min,SsLAVA0=0.03105m2代入上式整理得32min,1763. 108795. 0SSLV此即气相负荷下限线关系式,在操作范围内取几个 LS值,依上式计算相应 VS列于表2.3.3,据此做精馏段气相负荷下限线。26表 2.3.3 漏液线计算结果表LS(m3/s)0.1510-30.310-30.4510-30.610-3VS(m3/s)0.30080.

47、30330.30530.30562.3.3.5 液相负荷下限线液相负荷下限线 取平堰,堰上液层高度 hOW=0.0070m 作为液相负荷下限线的条件,取 E=1.14 ,则整理上式得smLLLLEhSswhow/1084. 5)56. 03600(14. 11084. 20070. 0)(1084. 234min,323323由此值在 VSLS图上作液相负荷下限线,如图 2-1 所示。图 2-1 精馏段负荷性能图272.4 提馏段工艺设计提馏段工艺设计2.4.1 提馏段塔和塔板主要工艺尺寸计算提馏段塔和塔板主要工艺尺寸计算2.4.1.1 塔径塔径 D 初选所设计的精馏塔为中型塔,采用单流型塔板

48、,板间距 450mm。0493. 0)84. 035.936()6 . 00008862. 0()(21212,2,mvLmSSVL根据 Fair 文献2关联式得,C20=0.0650774. 0)20015.48(065. 0)20(2 . 02 . 0220mCC液泛速度12,2,2,58. 2smCumvmvLmF取安全系数为 0.6u=0.6uF=2.580.6=1.548塔径mD7027. 0548. 114. 36 . 04圆整为 D=0.8m 空塔气速 1221943. 18 . 014. 36 . 04)4(smDVuS由 D=0.8m,根据文献2知,塔的板间距 HT可以为 4

49、50mm。2.4.1.2 溢流装置溢流装置采用单溢流,弓型降液管,平行受液盘及平行溢流堰,不设进口堰。1.溢流堰长 LW=0.7D=0.70.8=0.56m2.出口堰高 hW=hL-hOW式中 :hL板上液层高,取 0.05m hOW板上方液头高度7 . 08 . 056. 0DLW由 P29图 1-11 ,溢流收缩系数 E=1.14280064. 0)56. 00078. 3(14. 11084. 2)(1084. 2323323WhOWLLEhhW=0.05-0.0083=0.0413m3.降液管的宽度 Wd与降液管的面积 Af由 查文献2得 Wd/D=0.148,Af/AT=0.097

50、. 0DLw故 Wd=0.1480.8=0.1184m Af=0.09(3.14/4)D2=0.045m2由式 计算液体在降液管中停留时间以检验降液管面积。STfLHA, 故符合要求。ss55 .210008355. 04 . 0045. 024.降液管底隙高度 h0取液体通过降液管底隙的流速,1007. 0smu计算降液管底隙高度 h0mhhLLuWS02261. 007. 056. 00008862. 0002, 02.4.1.3 塔板布置塔板布置1取边缘区宽度 WC=0.03m,安定区宽度 WS=0.06m2. 计算开孔区面积sin18021222RxRxRxAa其中:x=D/2(Wd+

51、WS)=0.4(0.0.1182+0.06)=0.2218m R=D/2WC=0.40.03=0.37m212223073. 0)37. 02218. 0(sin37. 018014. 32218. 037. 02218. 02mAa2.4.1.4 筛孔数筛孔数 n 与开孔率与开孔率 1取筛孔的孔径 d0=5mm2筛板选用一般碳钢,板厚 =0.6d0=0.65=3mm3筛孔按正三角形排列 29孔中心距 t=3d0=35=15mm4塔板上筛孔数 孔15823073. 015101158)101158(2323aAtn5塔板开孔区的开孔率 %1 .10%1000 . 3907. 0)(907. 0

52、%1002200dtAAa 开孔率在 515%范围内,符合要求。 每层塔板上的开孔面积 A0=Aa=0.031m2 气体通过筛孔的气速 102, 035.19031. 06 . 0smAVuS2.4.1.5 提馏段塔有效高度提馏段塔有效高度Z2=(39-1)0.45=17.1m2.4.2 筛板流体力学验算筛板流体力学验算2.4.2.1 气体通过筛板压降相当的液柱高度气体通过筛板压降相当的液柱高度1.干板压降相当的液柱高度 hc 查文献2得 C0=0.7767. 1350dmCuhLmmvc03755. 0)35.93684. 0()77. 006.22(051. 0)()(051. 022,2

53、,202, 02,2.气流穿过板上液层压降相当的液柱高度 hl 1232. 1455. 06 . 0smAAVufTSa气相动能因数 FA21. 184. 032. 12,22mvaauF30由文献6查取板上液层充气系数=0.6hl= hL=(hW+hOW)=0.60.05=0.03m3.克服液体表面张力压降相当的液柱高度 h mdghLmm000418. 005. 081. 935.93610015.4844302,22,通过筛板压降相当的液柱高度hP,2=hC+hl+ h=0.03755+0.03+0.00418=0.07173m单板压降:PaPaghPLmPP70021.65881. 9

54、35.93607173. 02,2 符合设计要求。2.4.2.2 雾沫夹带量雾沫夹带量 ev 的验算的验算塔板上鼓泡层的高度 hf=2.5hL=2.50.05=0.125m2 . 3362 . 32, 0262,)05. 05 . 245. 050. 1(1012.48107 . 5)(107 . 5fTmvhHue 111 . 00158. 0气液气液kgkgkgkg精馏段在设计负荷下不会发生过量雾沫夹带。2.4.2.3 漏液的验算漏液的验算2,2,02,)13. 00056. 0(4 . 4mvLmLowhhCu 188.11sm筛板的稳定性系数 86. 188.1106.222,2, 0

55、OWuuK该值大于 1.5,符合设计要求。精馏段在设计负荷下不会产生过量漏液。312.4.2.4 液泛验算液泛验算为防止降液管液泛的发生,应使降液管中清夜层高度)(WTdhHH由式 Hd=hP+hL+hd 得mhLLhWSd00075. 0)02131. 056. 00008355. 0(153. 0)(153. 0220Hd=hP2+hL+hd=0.0741+0.05+0.00075=0.12485m取 =0.5, (HT+hW)=0.5(0.45+0.0436)=0.2468m 在设计负荷下不会发生液泛。)(WTdhHH 根据以上塔板的各项流体力学验算,可以认为提馏段塔径和各项工艺尺寸是合

56、适的。2.4.3 塔板负荷性能图塔板负荷性能图(同精馏段负荷性能求解相同同精馏段负荷性能求解相同)2.4.3.1 雾沫夹带线雾沫夹带线 经计算整理得 sSLV4401.102722. 1在操作范围内,取几个 LS值,依上式计算出相应的的 VS值列于表 2.4.1表 2.4.1 雾沫夹带线计算结果表LS(m3/s)0.210-30.410-30.610-30.810-3VS(m3/s)1.23651.21551.19791.1822依表中数据在提馏段负荷性能图中做雾沫夹带线,如图 2-2 所示。2.4.3.2 液泛线液泛线 经计算整理得23/22)(32.12675)(1288.216658.

57、2)(SSSLLV在操作范围内取若干 LS值依(2)式计算 Vs值列于表 2.4.2,作出精馏段液泛线。32表 2.4.2 液泛线计算结果表LS(m3/s)0.210-30.410-30.610-30.810-3vs2,(m3/s)22.59302.54912.51092.4756VS,(m3/s)1.61031.59661.58461.57342.4.3.3 液相负荷上限线液相负荷上限线取液体在降液管中的停留时间为 4 秒smAHLfTS/00506. 04045. 045. 03max,液相负荷上限线在 VSLS坐标图上为与气体流量 VS无关的垂直线,如图 2-2。2.4.3.4 漏液线(

58、气相负荷下限线)漏液线(气相负荷下限线)经计算整理得:32min,0170. 10996. 0SSLV此即气相负荷下限线关系式,在操作范围内取几个 LS值,依式计算相应 VS列于表2.4.3,据此做提馏段气相负荷下限线。表 2.4.3 漏液线计算结果表LS(m3/s)0.210-30.410-30.610-30.810-3VS(m3/s)0.32110.32420.32680.32922.4.3.5 液相负荷下限线液相负荷下限线 取平堰,堰上液层高度 hOW=0.0064m 作为液相负荷下限线的条件,取 E=1.14 ,则整理上式1341032. 4min,smsL33由此值在 VSLS图上作

59、液相负荷下限线,如图 2-2 所示。图 2-2 提馏段负荷性能图以上二图即精馏段和提馏段负荷性能图,每五条线包围的区域分别为精、提馏段的塔板操作区,P 为操作点,OP 为操作线,OP 与雾沫夹带线的交点相应气相负荷为VS,mas,OP 与气相负荷下限线的交点相应气相负荷为 VS,min。可知本设计塔板上限由雾沫夹带控制,下限由漏液控制。精馏段临界点的操作弹性为:VS,mas / VS,min=1.35/0.63=2.15 提馏段临界点的操作弹性为:VS,mas / VS,min=1.4/0.6818=2.05第 3 章 板式塔结构3.1 热量衡算热量衡算3.1.1 进入系统的热量进入系统的热量

60、341加热蒸汽带入的热量 QBQB=GBrW(按 140饱和蒸汽计)2进料带入的热量 QFQF=FGCPFtF tF=84.04=357.2K =2.8704 = 4.173PFAC)/(kkgkgPFBC)/(kkgkgCP,F=kJ/(kg)456. 3173. 445. 08704. 255. 045. 055. 0PFBPFACCMF=0.5532.04+(1-0.55)18.02 =25.73 kg /kmolQF=7025.733.456345.4=2.15106 kJ/h3回流带入的热量 QRCP,R=2.756)/(kkgkgQR=RDGCP,RtR tR=65.31=338.

61、46K QR=1.2681198.182.756338.46 =1.42106kJ/h3.1.2 离开系统的热量离开系统的热量1 塔顶蒸汽带出的热量QV=DG(R+1)(CP,DtD+rD)tD=65.31=338.46K CP,D=2.853)/(kkgkgrD=1298.56kJ/kg DG=1198.18kg/hQV=1198.182.268(2.853338.46+1298.56)=6.15106 kJ/h 2 残液带出的热量QW=WGCP,WtW MG=18.3kg/kmoltW=97.33=370.48K CP,W=4.195 )/(kkgkgQW= 30.74118.34.195

62、370.48=8.74105kJ/h 3 散于周围的热量 QL可取 QL=0.5%QB353.1.3 热量衡算式热量衡算式QB+QF+QR=QV+QW+QLQB =QV+QW+QLQFQR(10.5%)QB= QV+QWQFQR(10.5%)QB =6.15106+8.741052.151061.42106 QB=3.45106kJ/h查文献1 rW=2148.7 kJ/kg (140饱和蒸汽)GB=QB/rW=3.45106/2148.7=1605.62kg/h3.2 塔高的计算塔高的计算精馏塔的实际塔板数为 n=49,人孔数 ns=3,取,塔顶封头取 0.6m, 群座取PH0.65m1.5

63、 m, 进料孔1.5FHm精馏段 H1=4.05m提馏段 H2=17.55m所以 H0=4.05+17.55+0.65+1.5+1.5+0.6=25.85m第 4 章设计结果汇总表 4-1 筛板塔的工艺设计计算结果汇总表36计 算 数 据项 目符号单位精馏段提馏段各段平均压强pmkPa103.05109.3625各段平均温度tm81.2992.02气 相Vsm3/s0.850.6平均流量液 相Lsm3/s0.0009320.0008862实际塔板数N块 1039板间距HTm0.450.45塔的有效高度Zm4.0517.1塔径Dm0.70.8空塔气速um/s2.211.1943塔板液流形式单流型

64、单流型溢流管形式弓形弓形堰长lWm0.490.56堰高hWm0.005140.0413溢流堰宽度Wdm0.11840.1184溢流装置管底与受液盘距离hCm0.0530.045板上清液层高度hLm0.050.05孔径d0mm5.05.0孔间距tmm15.015.0孔数n个24301582开孔面积A0m20.0310.031筛孔气速u0m/s27.4219.35塔板压降hPkPa0.67350.6373液体在降液管停留时间s27.622.7降液管内清液层高度Hdm0.000750.00075 雾沫夹带evkg 液/kg 气0.10.1负荷上限雾沫夹带控制负荷下限漏夜控制气相最大负荷Vs,maxm

65、3/s1.351.4气相最小负荷Vs,minm3/s0.630.6818操作弹性2.152.0537主要符号说明主要符号说明 符号符号意义意义计量单位计量单位M摩尔质量kg/kmolF进料率kmol/hD塔顶采出率kmol/hW塔底采出率kmol/hq进料热状况x液相摩尔分率y气相摩尔分率R回流比L液相负荷kmol/hV气相负荷kmol/hN塔板数P操作压力Pat温度密度kg/m3表面张力mN/m粘度mPasVS气相体积流率m3/sLS液相体积流率m3/sumax最大空塔气速m/sHT板间距mhL板上清液高度mC20负荷系数C负荷因子m/su空塔气速m/sD塔径mAT塔截面积m2Z有效高度ml

66、W堰长mhW溢流堰高度mhOW堰上液层高度mWd降液管宽度mAf截面积m2降液管中停留时间sh0降液管底隙高度mWS边缘区宽度mAa开孔区面积m2t孔中心距mm38n筛孔数目个开孔率h阻力PaeV液沫夹带量kg 液/kg 气K稳定系数Hd降液管内液层高mCP比热容kJ/(kmol )Q热量kJ/hr潜化热kJ/kgG流量kg/h导热系数W/(m )修正系数K传热系数W/(m2)NP管程数Re雷诺数nS单程传管数de当量直径mPr普兰特数对流传热系数W/(m2)下标A轻组分B重组分D馏出液e平衡F加料m平均值W釜液L液相V气相 39 结结 束束 语语通过对这次化工原理的课程设计是我们知道如何去灵活地运用课本上的公式解决实际问题,也增长了不少实际的知识,同时也在我们的大脑中确立了一个关于化工生产的一个轮廓。课程设计是对以往学过的知识加以检验,能够培养理论联系实际的能力,尤其是这次精馏塔设计更加深入的对化工生产过程的理解和认识,使我们所学的知识不局限于书本,并锻炼了我们逻辑思维能力。在设计过程中培养了我们自学能力,设计中需要的许多知识都需要我们查阅资料和文献,并要求加以归纳、整理和总结。通过

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。