SMT车间员工绩效考核方案

SMT车间员工绩效考核方案

《SMT车间员工绩效考核方案》由会员分享,可在线阅读,更多相关《SMT车间员工绩效考核方案(6页珍藏版)》请在装配图网上搜索。

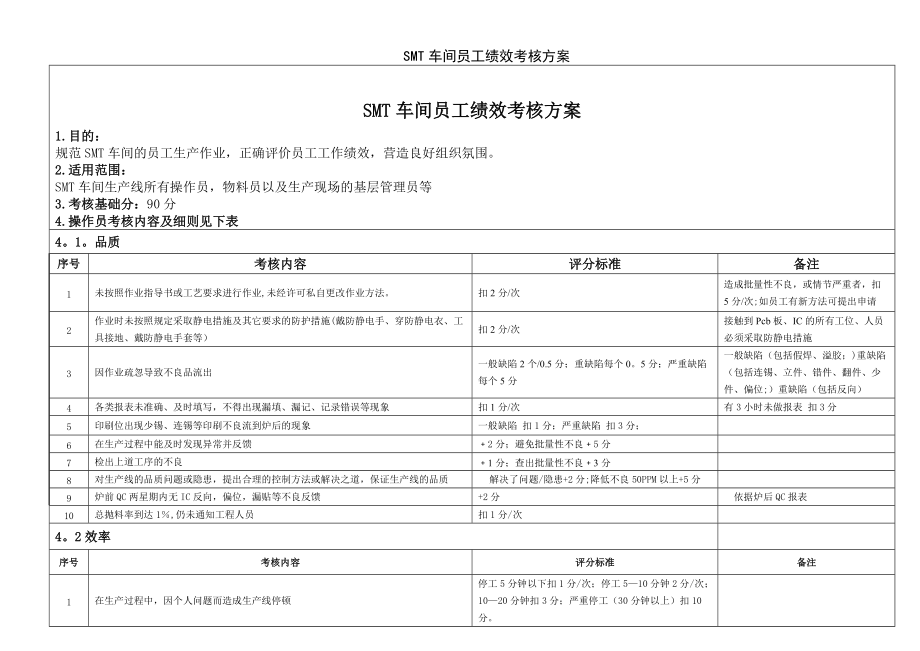

1、SMT车间员工绩效考核方案SMT车间员工绩效考核方案 1.目的:规范SMT车间的员工生产作业,正确评价员工工作绩效,营造良好组织氛围。2.适用范围:SMT车间生产线所有操作员,物料员以及生产现场的基层管理员等3.考核基础分:90分4.操作员考核内容及细则见下表4。1。品质序号考核内容评分标准备注1未按照作业指导书或工艺要求进行作业,未经许可私自更改作业方法。扣2分/次造成批量性不良,或情节严重者,扣5分/次;如员工有新方法可提出申请2作业时未按照规定采取静电措施及其它要求的防护措施(戴防静电手、穿防静电衣、工具接地、戴防静电手套等)扣2分/次接触到Pcb板、IC的所有工位、人员必须采取防静电措

2、施3因作业疏忽导致不良品流出一般缺陷2个/0.5分;重缺陷每个0。5分;严重缺陷每个5分一般缺陷(包括假焊、溢胶;)重缺陷(包括连锡、立件、错件、翻件、少件、偏位;)重缺陷(包括反向)4各类报表未准确、及时填写,不得出现漏填、漏记、记录错误等现象扣1分/次有3小时未做报表 扣3分5印刷位出现少锡、连锡等印刷不良流到炉后的现象一般缺陷 扣1分;严重缺陷 扣3分;6在生产过程中能及时发现异常并反馈2分;避免批量性不良5分7检出上道工序的不良1分;查出批量性不良3分8对生产线的品质问题或隐患,提出合理的控制方法或解决之道,保证生产线的品质解决了问题/隐患+2分;降低不良50PPM以上+5分9炉前QC

3、两星期内无IC反向,偏位,漏贴等不良反馈+2分依据炉后QC报表10总抛料率到达1,仍未通知工程人员扣1分/次4。2效率序号考核内容评分标准备注 1在生产过程中,因个人问题而造成生产线停顿停工5分钟以下扣1分/次;停工510分钟2分/次;1020分钟扣3分;严重停工(30分钟以上)扣10分。2在完成本身工作内容的同时(作业指导书规定),能主动协助其他人(含分担作业内容),使生产效率保持稳定或提升。+0.5分/次3勤于思考,对各工位的作业方法提出改善建议,使生产效率提高每小时增产20块板以下+2分;每小时增产20块板以上+5分。4当天总的生产效率达到95%全体 +1分4。3.劳动纪律序号考核内容评

4、分标准备注1准时上下班,按时参加早会(上班前10分钟)、晚会(下班后5分钟)。扣1分/次2工作时间认真作业,避免做与工作无关的事(串岗、聊天、看报、打磕睡)扣2分/次3工作时间,同事之间发生争吵扣510分视情节严重程度而定4未经许可不能对工具、设备进行调整扣510分/次视情节严重程度而定5服从工作安排,有异议可提出意见,不得私自更改安排扣5分/次6上班时间未经批准私自换岗、离岗者扣2分/次7下班后,未把所有工具、设备的电源关闭扣1分/次8上下班后要不排队打卡,漏卡者扣1分/次9代人打卡者;扣10分/次10上班期间,因未穿工衣、未戴厂牌等被保安登记,影响公司形象扣2分/次11有事按规定办理请假手

5、续,不可无故旷工事后请假扣1分/次;无故旷工扣5分/次一个月内累计请假超过两天,取消当月优秀员工的评选资格,包括+班请假1312在工厂内,不允许追打嬉笑大声喧哗扣1分/次14员工的考核签名应在两天内完成,发现问题应及时反映扣0。5分/次两天内未提出异议,表示对考核没意见15遗失日常工具扣2分/次贵重物品按价格赔偿16没有按日常维护要求对机器进行维护扣1分/次17一个月未违反工艺纪律者+2分4.4。物料管理序号考核内容评分标准备注1生产中,物料管理不善丢失扣1-10分/次按情节扣分,丢失物品按价格进行赔偿2生产中的本工位使用物料的状态必须标识清楚扣1分/次3上错料扣5分/次检出错料的员工+5分/

6、次4LOT标识卡填错扣2分/次5LOT架上出现混板、少板扣2分/次6LOT架上旧标识未撕去,造成一个LOT上有两个不同的标识卡.扣2分/次7在生产过程中能及时发现物料异常并反馈,避免批量性不良避免了批量性不良者+5分;其他情况+2分4.5.产前准备序号考核内容评分标准备注12因工具、设备准备确认不及时,造成转产停顿停工1分钟扣1分;停工2分钟扣2分,依此类推3每天上班前,未对工具(如静电手环)、设备的状态进行检查,或检测不规范扣1分/次4转产作业前,未对产品进行首件确认或未认真填写确认表扣1分/次SMT车间首件送检单若确认错误扣5分5转产后未及时对物料进行确认扣1分/次4。6 现场5S序号考核

7、内容评分标准备注1班前班后的个人5S未打扫、整理或不彻底扣1分/次2个人5S管辖区的地面、台面、工具盒应保持清洁扣1分/次3工具、仪器、设备的连接线要捆绑整齐扣1分/次4负责公共区域的5S监督不到位者扣1分/次5生产线的周转车、周转架要摆放整齐扣1分/次6机器上沾有红胶、锡膏、圆珠笔芯等脏物扣1分/次7负责公共区域的5S未在各项检查中扣分者+2分/次5。班组长考核内容及细则见下表5.1 生产效率序号考核内容评分标准备注1达成以ST为基准的作业效率100达成+1分/每超出5 +1分新线/新机型试产不计2连续一周内没有因为管理不当或违反工艺要求而引起的无作业当周达成+2分;连续一个月达成再+2分3

8、按照计划完成产出2分/周5。2 生产管理1转产或开线时,严格按照班长日常点检表进行准备工作。首件或批量错误110分/次/每月无误+2分2QC合格率达到目标每周达成+1分/每月达成再+2分3作业不良(连锡、方向反、错件)造成PCB反馈与投诉扣0。51分/次4当月生产线未出现违反工艺纪律现象+5分5能及时巡线发现生产异常,及时控制、反馈或减少批量性事故发生(关键岗位如锡膏印刷、烧录、上料等)+210分6开线或转产时能按照班长日常点检表进行准备,如锡膏准备、IC烧录等而没有影响生产。每月达成+2分,连续2个月+5分;造成无作业工时扣210分7转产时,没有及时区分开两个批次的物料.辅料。报表等扣1分/

9、次当月控制为零+1分8能准确监控抛料率,抛料率高时能能及时反馈与处理。扣1分/次9试验、不良品等需要跟踪的,未按照要求标识区分与跟踪反馈结果扣15分/次当月控制为零+1分5.3 报表1生产日报、QC日报、无作业通知单不能在规定的时间内作成提交扣1分/次AM8:00前2提交报表的数据不准确或内容不完整扣0。5分/项3连续一周报表无上述不良内容+2分4各类管理台帐数据错误,并未能及时查清原因扣1分/次5连续一周各类台帐数据清晰准确+1分6SMT生产看板未能及时填写或填写错误、不完整扣1分/次7类申请单(请假、调休等)未按照规定时间上交扣1分/次最迟不能超过第二天上午5。4 现场5S管理1生产线体上

10、摆放当前不使用的工具、夹具扣0。5分/个2生产线损坏的椅子、车架、拉板未及时清离生产线(半小时内)扣0。5分/个3对于本岗位负责的区域在各项检查中扣分扣0。5分/个5.5 工具/仪器管理1生产线的不良工具、仪器仪表未及时送修扣0。5分/个2工具、仪器仪表管理不善造成遗失扣2分/个3使用未有管理部门编号的工具、仪器仪表、静电手环扣0。5分/个5.6 人员培养1主动对员工进行培训+2分/次2各班长为工厂培养出优秀人员的数量和质量+2分/人3积极举办文娱活动,丰富员工生活+2分/次5.7 素质1对员工的考核未能及时记录或考核不规范扣1分/项2不服从工作安排,造成生产延误或影响生产线的各项KPI指标达

11、成落实不到位扣1分/次;未能落实扣2分/次3对于员工提出的问题未能及时处理、反馈对生产没影响扣1分/次;对生产有影响扣2分/次4对生产线各方面提出合理化建议并被采纳+10分5属下员工积极参与公司活动每参与+0。5分/个;取得名次+1分/个6 物料组长/物料员考核内容及细则见下表6。1 产前准备项目考核内容评分标准备注1确保转产能顺利进行(不因物料问题而停线)连续一周达成+0.5分;一个月都能达成再+1分2能提前准备好锡膏胶水烧录IC等 达成+1分/周;未达成25分/次6.2 现场5S1对生产线的现场方面能提出合理化建议并被采纳+5分/个2对于本岗位负责的区域在各项检查中扣分扣0.5分/个6.3

12、 物料管理1物料供给不及时,造成某一工位停工待料扣2分/次生产线员工已提前预警,客户欠料列外。2批次将要清尾时能根据欠料情况及时补料或借料等,使该批次能顺利清尾,挪料时须经过物料组长同意且不能错料 达成+0.5分/批;错料 210分/次3每天及时记录抛料率并做好监控表格,抛料率高时及时督促生产改善与反馈。1分/次针对物料班长4退料过程中没有出现问题 一月都能达成+1分/出现问题 扣0。5分/项 退料不及时影响生产或清尾 2分/次5因工作疏忽导致物料出现问题,影响生产造成SMT或PCB无作业工时影响SMT 扣210分/次6因物料问题造成批量性问题或及时发现物料问题避免批量性问题210分/次;+2

13、分/次一个月出现两次加倍处罚7物料标识(如散料、方向)未按规定2分/次/连续2次再扣5分8投入与产出数据统计出现错误扣25分/次9根据生产情况及计划安排,及时盘点,做到物帐一致,报表准确,物料标识正确。如出现错误处罚.达成+2分/月针对物料班长2分/次10物料出现异常情况示及时反馈没有及时反馈扣2分/次并视情节严重酌情处理6.4 素质2对生产线其它方面(与生产现场有关的除外)提出合理化建议并被采纳+10分申报合理化建议或质量改善奖通过3能主动协助班/线长对生产线进行生产管理(如效率的提升、人员的安排、不良品的修理等)+2分/次能达到班/线长指定的目标4没有及时完成主管/线长安排的其他工作1分/次针对物料班长解释:在备注栏中,如无特别说明,物料班长负管理责任,与物料员同等加分与扣分。注:如对本方案有任何意见或建议,请及时反馈,以促使绩效考核方案更公平和完善。制作: 审核: 批准:

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。