柴油机连杆加工工艺设计说明书

柴油机连杆加工工艺设计说明书

《柴油机连杆加工工艺设计说明书》由会员分享,可在线阅读,更多相关《柴油机连杆加工工艺设计说明书(71页珍藏版)》请在装配图网上搜索。

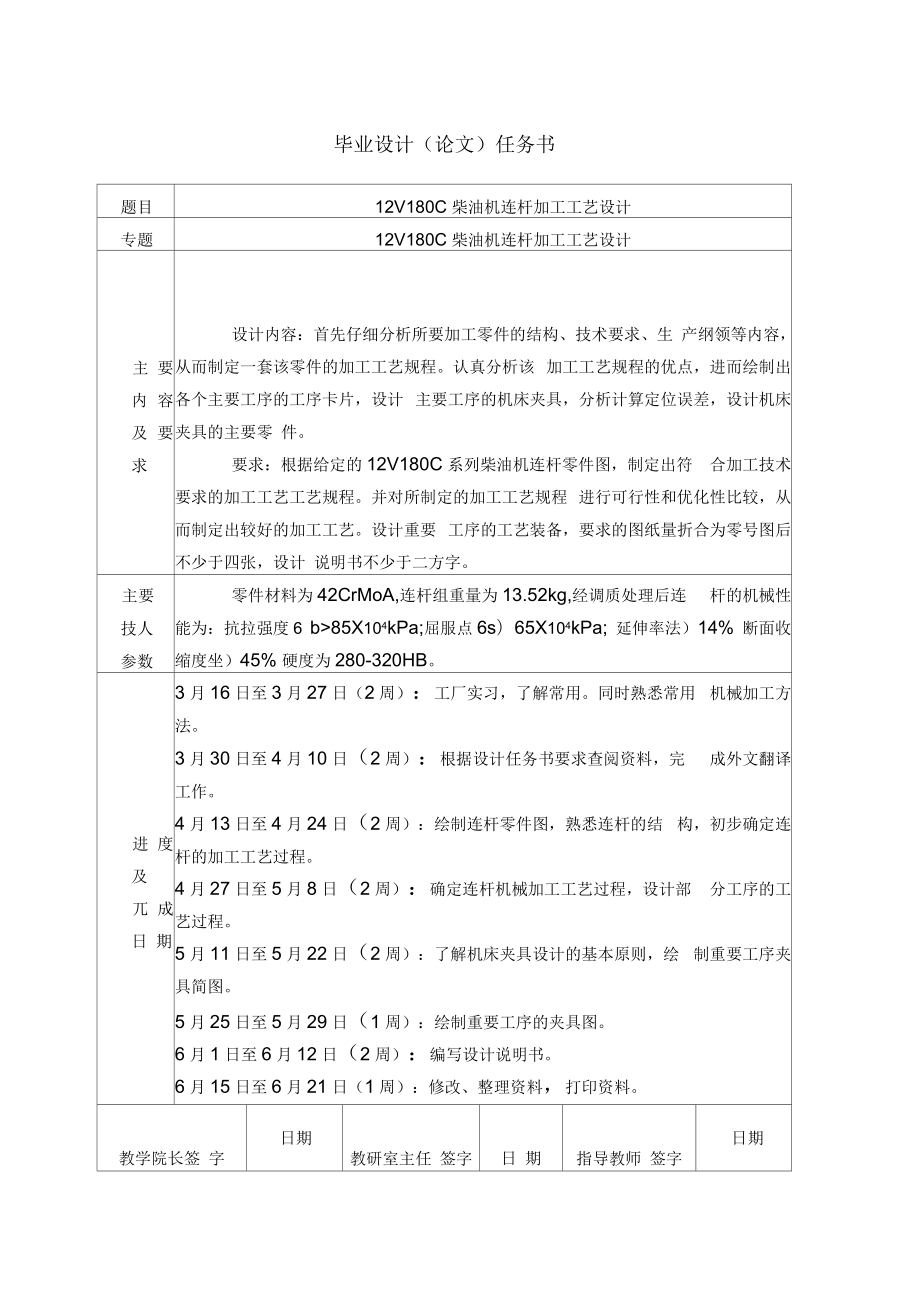

1、毕业设计(论文)任务书题目12V180C柴油机连杆加工工艺设计专题12V180C柴油机连杆加工工艺设计主 要 内 容 及 要 求设计内容:首先仔细分析所要加工零件的结构、技术要求、生 产纲领等内容,从而制定一套该零件的加工工艺规程。认真分析该 加工工艺规程的优点,进而绘制出各个主要工序的工序卡片,设计 主要工序的机床夹具,分析计算定位误差,设计机床夹具的主要零 件。要求:根据给定的12V180C系列柴油机连杆零件图,制定出符 合加工技术要求的加工工艺工艺规程。并对所制定的加工工艺规程 进行可行性和优化性比较,从而制定出较好的加工工艺。设计重要 工序的工艺装备,要求的图纸量折合为零号图后不少于四

2、张,设计 说明书不少于二方字。主要 技人 参数零件材料为42CrMoA,连杆组重量为13.52kg,经调质处理后连 杆的机械性能为:抗拉强度6 b85X104kPa;屈服点6s)65X104kPa; 延伸率法)14% 断面收缩度坐)45% 硬度为280-320HB。进 度 及兀 成 日 期3月16日至3月27日(2周):工厂实习,了解常用。同时熟悉常用 机械加工方法。3月30日至4月10日(2周):根据设计任务书要求查阅资料,完 成外文翻译工作。4月13日至4月24日(2周):绘制连杆零件图,熟悉连杆的结 构,初步确定连杆的加工工艺过程。4月27日至5月8日(2周):确定连杆机械加工工艺过程,

3、设计部 分工序的工艺过程。5月11日至5月22日(2周):了解机床夹具设计的基本原则,绘 制重要工序夹具简图。5月25日至5月29日(1周):绘制重要工序的夹具图。6月1日至6月12日(2周):编写设计说明书。6月15日至6月21日(1周):修改、整理资料,打印资料。6月22日至6月23日(2天):答辩。教学院长签 字日期教研室主任 签字日 期指导教师 签字日期指导教师评语闰土机械外文翻译成品某宝店指导教师:年月 日指定 论文 评 阅 人 评语评阅人:年答辩委 员 会评语评士成绩指导教师给士成绩(30%)评阅人给定成绩(30%)答辩成绩(40%)总评答辩委员会主席签字摘要连杆机构中两端分别与主

4、动和从动构件较接以传递运动和力的杆件。例如在 往复活塞式动力机械和压缩机中,用连杆来连接活塞与曲柄。连杆多为钢件,其 主体部分的截面多为圆形或工字形,两端有孔,孔内装有青铜衬套或滚针轴承, 供装入轴销而构成较接。连杆是汽车发动机中的重要零件,它连接着活塞和曲 轴,其作用是将活塞的往复运动转变为曲轴的旋转运动,并把作用在活塞上的力 传给曲轴以输出功率。连杆在工作中,除承受燃烧室燃气产生的压力外,还要承 受纵向和横向的惯性力。因此,连杆在一个复杂的应力状态下工作。它既受交变 的拉压应力、又受弯曲应力。连杆的主要损坏形式是疲劳断裂和过量变形。通常 疲劳断裂的部位是在连杆上的三个高应力区域。连杆的工作

5、条件要求连杆具有较 高的强度和抗疲劳性能;又要求具有足够的钢性和韧性。连杆是柴油机的主要传动 件之一,本文主要论述了连杆的加工工艺及其部分工序夹具设计。制定工艺路线时主 要考虑粗、精加工安排、加工方法选择、工序集中与分散、加工顺序等方面的要求。 接着确定加工余量、工序尺寸及切削用量,最后设计夹具。本论文介绍了确定加工连 杆的生产纲领及生产类型;确定连杆的毛坯材料及尺寸,确定毛坯加工余量;设计连 杆加工工艺;确定部分重要工序所用的工艺装备和设备;计算部分重要工序的切削用 量和基本时间;设计重要工序所用的夹具。连杆的尺寸精度、形状精度以及位置精度 的要求都很高,而连杆的工作环境恶劣,刚性比较差,容

6、易产生变形,因此在安排工 艺过程时,就需要把各主要表面的粗精加工工序分开。逐步减少加工余量、切削力及 内应力的作用,并修正加工后的变形,才能最后达到零件的技术要求。关键词:连杆;变形;工作环境 加工工艺;夹具设计AbstractAt both ends of linkage with the active and passive components in order to convey movement and the hinged edge of the bar. For example, in reciprocating piston compressor and power machi

7、nery, to connect the piston with connecting rod and crank. Connecting rod for steel parts, the main part of the cross section for the round or shaped, both ends have a hole or holes with needle bearing bronze bushing for the pin into and constitute a hinged axis. Linkage is an important automotive e

8、ngine parts, it is connected to the piston and the crankshaft, its role is to the reciprocating piston movement into rotary movement of the crankshaft, and the role of the force in the piston to the crankshaft to the output power. Link at work, in addition to gas produced by the combustion chamber u

9、nder pressure, also have to face the vertical and horizontal inertia force. Therefore, the connecting rod in a complex work under the stress state. It is subject to alternating stress of tension and compression, but also by the bending stress. Link the main form of fatigue damage and excessive defor

10、mation. Usually the site of fatigue fracture in the connecting rod on the three regions of high stress. Requirements of the working conditions of connecting rod connecting rod has higher strength and fatigue performance; also requires adequate and toughness of steel.The connecting rod is one of the

11、main driving medium of diesel engine, this text expounds mainly the machining technology and the design of clamping device of the connecting rod. The precision of size, the precision of profile and the precision of position , of the connecting rod is demanded highly , and the rigidity of the connect

12、ing rod is not enough, easy to deform, so arranging the craft course, need to separate the each main and superficial thick finish machining process. Reduce the function of processing the surplus , cutting force and internal stress progressively , revise the deformation after processing, can reach th

13、e specification requirement for the part finally .Keyword : Connecting rod ; Deformination ; Working environment ; Processing technology ; Design of clamping device目录摘要ABSTRACT 目录第1章绪论1.1 机车柴油机简介1.1.1 柴油机概述1.1.2 机车柴油机简介 1.2 连杆简介及连杆加工工艺分析 1.2.1 连杆的作用1.2.2 连杆机械加工工艺技术关键分析 1.2.3 论文主要研究内容第2章连杆加工工艺规程2.1 机

14、械加工工艺规程简介2.1.1 机械加工工艺规程的作用 2.1.2 机械加工工艺规程的制定程序2.2 计算产品生产纲领,确定生产类型 2.3 审查零件图样工艺性 2.4 选择毛坯2.5 工艺过程设计2.5.1 定位基准的选择2.5.2 加工阶段的划分与工序顺序的安排2.5.3 制定工艺路线2.6 确定毛坯加工余量及毛坯尺寸2.6.1 确定计算连杆机械加工余量的方法 2.6.2 设计毛坯图2.7 部分重要工序设计 2.7.1 选择部分重要工序介绍 2.7.2 确定部分重要工序工序尺寸 2.7.3 确定切削用量及基本时间第3章夹具设计3.1 机床夹具的分类、基本组成及功能 3.1.1 机床机具的分类

15、3.1.2 机床机具的基本组成3.1.3 机床专用夹具的主要功能 3.1.4 机床专用夹具设计的基本要求3.2 12V180C系列柴油机连杆铳剖分面夹具设计 3.2.1 问题的指出3.2.2 夹具设计3.3 12V180C系列柴油机连杆镇大小头孔夹具设计 3.3.1 问题的指出3.3.2 夹具设计结论参考文献致谢附件1附件2第1章绪论1.1 机车柴油机简介1.1.1 柴油机概述(1) .柴油机是一种动力机械,它以柴油为燃料,将柴油燃烧而产生的热能转化为机械能。柴油机广泛应用在工农业、交通运输、国防及人民日常生活中。柴油机的型式很多,一般可按下述几种方式分类:按工作方式一一二冲程,四冲程;汽缸数

16、一一单缸,多缸;汽缸直径 95、105 135(mm痔。柴油的特点是自燃温度低,所以柴油发动机无需要火花塞之类的点火装置,它采用压缩空气的办法提高空气温度,使空气温度超过柴油的自燃测试,这时再喷入柴油、柴油喷雾和空气混合的同时自己点火燃烧。从性能上说,国内传统柴油机一直给人以体积笨重、振动噪声大以及排放污染严重的印象,因此国产轿车基本都采用汽油发动机,然而近年来,国外知名车商开始将一些最新的柴油机技术引入到中国,大大改善了国人对柴油机的偏见,譬如一汽大众刚刚推出宝来TDI柴油发动机,其环保性、动力性以及平顺性都不逊于汽油机,同时又具有柴油机特有的巨大扭力和超低油耗,市场前景十分看好。2).柴油

17、机结构及工作原理(1)结构:柴油机由燃烧室组件、动力传递组件、机体和主轴承、配气机构、燃油系 统和调速器、润滑系统、冷却系统、起动系统构成。(2)工作原理:柴油机工作时,一般分为吸气、压缩、爆发、排气等步骤。开始时,活塞从上止点下行到下止点,将新鲜空气吸入气缸,然后从下止点上行到上止点,将吸入的气体压缩,使其压力及温度升高。当接近上止点时,气体温度已超过柴油燃点,此时由喷油嘴将柴油喷入迅速燃烧,高温高压燃气推动活塞下行做功。之后,活塞再次从下止点上行,将废气排出气缸,完成一个循环。活塞往复不停地工作,带动连杆使曲轴转动,就从曲轴上把动能传输出来。1)机车柴油机概述机车柴油机(locomotiv

18、e diesel engine是指用于内燃机车、内燃车组或内燃动车的柴油机。机车柴油机具有高功率强化柴油机的典型特征,一般为四冲程V型机,以12 缸、16缸最为普遍,也有直列式6、8、10缸的。柴油机的宽度和高度受铁路机车车辆 限界标准的限制,机车的允许轴重对柴油机重量也有一定的限制。现代机车柴油机不断提高增压度(见内燃机增压),同时加大气缸排量。大功率柴油机的单机功率已达5000千瓦,平均有效压力为1.32.0兆帕,燃料消耗率为200225克/ (千瓦时)。柴油机的附件,如冷却水散热器、风扇和空气滤清器等均布置在机车厢内,机油滤清器、机油换热器一般也布置在机车厢内。柴油机几乎都采用电起动方式

19、,只有个别的采用空气起动。调速系统大多采用液压全速调速器,并装有超速停机、油压保护和超温卸载等自动安全保护装置。2)对机车柴油机的性能要求机车在铁路上运行时线路状况不时变化,又需要按计划时间运行,因而要求机车柴油机的转速和功率在相当宽的范围内变化。从运行工况的时间比例来看,部分负荷约占50%,空转占40%左右,而标定工况的使用时间很少。铁路分布地区广 泛,列车运行时的自然环境条件也在改变,这就要求柴油机具有广泛的适应能力。对机车柴油机的性能要求是:不仅在标定工况下,而且更重要的是在部分负荷和空转时燃油和机油的消耗量小,经济性应与机车牵引特性相适应;有一个经济性最好的最低空载稳定转速;性能指标随

20、环境条件的变化小;噪声低,排气烟尘和有害成分少;冷机或热机均能连续可靠起动,一般在 +5 C气温时,起动时间不超过10秒。2)机车柴油机在中国的发展历程柴油机发明后,屡经研究试图将柴油机用于铁路牵引。1913年,瑞典最先制造了以55千瓦(75马力)柴油机为动力的第一台电力传动内燃动车。但在 1950年以前,铁 路车辆的牵引动力主要仍是蒸汽机车。50年代,内燃机车因有较好的能源利用率,可 以改善列车牵引经济性,而获得了广泛的应用,并逐步取代了蒸汽机车。到80年代初, 世界上内燃机车已占机车总数的 2/3 o中国于1958年自行制造内燃机车,长辛店机车车辆厂制成了国产第一台内燃机车一建设型直流电力

21、传动调车内燃机车。机车装有2台B2-300型柴油机,总装车功率为2X 300力,最高速度80km/h。该机车基本上是按从匈牙利进口的 ND1型内 燃机车仿造试制的。1969年、1970年和1977年,四方厂、戚墅堰厂和资阳内燃机车厂(以下简称资 阳厂)先后制造了 6台4500马力等级的东方红4型货运液力传动内燃机车。机车装 用2台16V200ZL型柴油机,最高速度100km/h。1970年,四方厂开始生产援助坦-赞铁路和越南等国的装用12V180ZJ型柴油机的 1000马力的DFH1、3、4、5、型和2000马力的DFH2型液力传动内燃机车,总数达 163台。这是最早走出国门的国产内燃机车。本

22、文所研究就是 12V180ZJ型柴油机气 缸盖的加工工艺过程。1999年8月,戚墅堰厂和浦镇车辆厂合作,制成了 M+9T双+M编组的新曙光号电力传动双层内燃车组。媒介动力车(机车)装用 1台12V280ZJ型柴油机,车组总功率为2X 375叫力,席位1140个,最高速度180km/h,试验时达到190.4km/h其他工厂的内燃动车,也正在试制、开发当中。内燃动车组的发展,不仅提高了铁路在国内运输市场的竞争能力,还提高了在 国际市场上的竞争能力,也为21世纪初叶我国铁路客运提供了新的运输工具。3)机车柴油机发展方向机车柴油机发展重点是在机车车辆限界和机车轴重允许的条件下不断提高功率,一个重要的趋

23、势是采用低压缩比与二级增压相配合的方法提高功率;提高可靠 性和耐久性以延长柴油机寿命;提高经济性,特别是改善部分负荷、过渡工况和空转时 的经济性;应用电子技术实现运行工况优化和故障自动监控;降低噪声和减少排气 中的有害成分,防止污染;改善机车用柴油机增压器的跟随性等。内燃机车可靠性与可维修性设计也是国外大功率内燃机车的一个发展方向。经验表明,大功率交流传动内燃机车无故障运行能力要比传统的直流传动内燃机车大40%左右。可靠性提高除通过结构方面的改进外,一个显着的特点是叫可靠性技术 的应用。提高内燃机车可靠性问题不只是通过对薄弱零件改进来解决,而且要将可 靠性技术贯穿于内燃机车设计、试验、制造、使

24、用维修和管理等各个环节中,形成 一个系统工程。在设计中除采用概率统计方法,把影响应力和强度的各因素视为随 机变量运用可靠性理论保证所设计的零部件具有规定的可靠度外,还要进行可靠性 规划与设计,主要包括“建立可靠性模型”;将系统可靠性指标分配给各级组成部 分,进行“可靠性分配”;根据设计方案进行“可靠性预测”;按照设计方案进行“故障模式、影响及危害性分析(FMECA) ”及“故障树分析(FTA) ”等,找出影响可靠性、安全性的关键部件及薄弱环节。国产第4代内燃机车,应具 有可靠性、维修性及模块化设计。1.2连杆简介及连杆加工工艺分析图1-1活塞连杆组连杆是将活塞的往复运动转变成曲轴旋转运动的中间

25、构件。连杆由连杆小头,杆身,连杆大头三部分组成。连杆小头承受着活塞组产生的往复 惯性力;杆身承受着气缸内燃机气压力所产生的压应力以及往复惯性力产生的拉应力, 由制造误差产生的杆身断面偏移也会在杆身上形成附加弯曲应力;连杆大头承受着往 复惯性力和不包括连杆盖在内的连杆离心惯性力。对连杆的基本要求是:(1)连杆小头应具有足够的强度和刚度,并使连杆小头轴承比压控制在合理范围 内;(2)杆身应具有足够的疲劳强度,尽可能小的质量,良好的锻造工艺性;(3)连杆大头应具有足够的刚度,以减小运转时的变形,防止轴承热熔接。连焊轴 承应具有足够的承载面积;(4)连杆螺栓应具有足够的疲劳强度和一定的超转速工作能力。

26、本论文主要研究大内容主要有:(1)确定加工连杆的生产纲领及生产类型;(2)确定连杆的毛坯材料及尺寸,确定毛坯加工余量;(3)设计连杆加工工艺;(4)确定部分重要工序所用的工艺装备和设备;(5)计算部分重要工序的切削用量和基本时间;(6)设计重要工序所用的夹具。第2章连杆加工工艺规程2.1 机械加工工艺规程简介1)机械加工工艺规程是组织车间生产的主要技术文件。机械加工工艺规程是车 问中一切从事生产的人员都要严格、认真贯彻执行的工艺技术文件,按照它组织生 产,就能做到个工序科学的衔接,实现优质、高产和低消耗。2)机械加工工艺规程是生产准备和计划调度的主要依据。有了机械加工工艺规 程,在产品投入生产

27、之前就可以根据它进行一系列的准备工作,如原材料和毛坯的 供应,机床的调整,专用工艺装备(如专用夹具、刀具和量具)的设计制造,生产 作业计划的编排,劳动力的组织,以及生产成本的核算等。有了机械加工工艺规 程,就可以制所生产产品的进度计划和相应的调度计划,使生产均衡、顺利的进 行。3)机械加工工艺规程是新建或扩建工厂、车间的基本技术文件。在新建或扩建 工厂、车间时,只有根据机械加工工艺规程和生产纲领,才能准确确定生产所需机 床的种类和数量,工厂和车间的面积,机床的平面布置,生产工人的工种、等级、 数量,以及个辅助部门的安排等。制定机械加工工艺规程的原始资料主要是产品图样、生产纲领、生产类型、现 场

28、加工设备及生产条件等。设计机械加工工艺规程的程序一般为:1)分析加工零件的工艺性。主要包括审查零件结构的工艺性及了解零件的各项 技术要求,分析产品的装配图和零件的工作图,熟悉该产品的用途、性能及工作条 件,明确被加工零件在产品中的位置和作用等。2)熟悉和确定毛坯 3)拟定加工工艺路线4)工序设计5)编制工艺文件2.2 计算产品生产纲领,确定生产类型180C柴油机的连杆。该产品年产量为150台,设具备品率为10%,机械加工废品率 为1%,现制定该活塞的机械加工工艺规程。N=Qn(1+ a %+B %)=150(1+10%+1%)=166件/年连杆的年产量为166件,现已知该产品属于轻型机械,根据

29、机械制造工艺设计简明手册表1.1-2生产类型与生产纲领的关系,可确定其生产类型为中批生产。2.3 审查零件图样工艺性连杆零件图样的视图正确、完整,尺寸、公差及技术要求齐全。2.4 选择毛坯连杆在工作中承受多向交变载荷的作用,要求具有很高的强度。因此,连杆材料一般采用高强度碳钢和合金钢;如 45钢、55钢、40Cr、40CrMnB等。近年来也有采用 球墨铸铁的,粉末冶金零件的尺寸精度高,材料损耗少,成本低。随着粉末冶金锻造 工艺的出现和应用,使粉末冶金件的密度和强度大为提高。因此,采用粉末冶金的办 法制造连杆是一个很有发展前途的制造方法。连杆毛坯制造方法的选择,主要根据生产类型、材料的工艺性(可

30、塑性,可锻性)及零件对材料的组织性能要求,零件的形状及其外形尺寸,毛坯车间现有生产条件及采用先进的毛坯制造方法的可能性来确定毛坯的制造方法。根据生产纲领为大量生产,连杆多用模锻制造毛坯。连杆模锻形式有两种,一种是体和盖分开锻造,另一种是将体和盖锻成一体。整体锻造的毛坯,需要在以后的机械加工过程中将其切开, 为保证切开后粗链孔余量的均匀,最好将整体连杆大头孔锻成椭圆形。相对于分体锻 造而言,整体锻造存在所需锻造设备动力大和金属纤维被切断等问题,但由于整体锻 造的连杆毛坯具有材料损耗少、锻造工时少、模具少等优点,故用得越来越多,成为 连杆毛坯的一种主要形式。总之,毛坯的种类和制造方法的选择应使零件

31、总的生产成 本降低,性能提高。目前我国有些生产连杆的工厂,采用了连杆辗锻工艺。图(1-2)为连杆辗锻示意图.毛坯加热后,通过上锻辗模具 2和下锻辗模具4的型槽,毛坏产生塑性变形,从 而得到所需要的形状。用辗锻法生产的连杆锻件,在表面质量、内部金属组织、金属 纤维方向以及机械强度等方面都可达到模锻水平,并且设备简单,劳动条件好,生产 率较高,便于实现机械化、自动化,适于在大批大量生产中应用。辗锻需经多次逐渐 成形。图2-1连杆辗锻示意图图2-2给出了连杆的锻造工艺过程,将棒料在炉中加热至114g 1200C0,先在辗锻机上通过四个型槽进行辗锻制坯见图 2-2,然后在锻压机上进行预锻和终锻,再在压

32、床 上冲连杆大头孔并切除飞边见图 2-2。锻好后的连杆毛坯需经调质处理,使之得到细致 均匀的回火索氏体组织,以改善性能,减少毛坯内应力。为了提高毛坯精度,连杆的 毛坯尚需进行热校正。连杆必须经过外观缺陷、内部探伤、毛坯尺寸及质量等的全面检查,方能进入机 械加工生产线。图2-2连杆辗锻制坯示意图2.5 工艺过程设计在连杆机械加工工艺过程中,大部分工序选用连杆的一个指定的端面和小头孔作 为主要基面,并用大头处指定一侧的外表面作为另一基面。这是由于:端面的面积 大,定位比较稳定,用小头孔定位可直接控制大、小头孔的中心距。这样就使各工序中的定位基准统一起来,减少了定位误差。具体的办法是,如图(15)所

33、示:在安装工件时,注意将成套编号标记的一面不图2-3连杆的定位方向与夹具的定位元件接触(在设计夹具时亦作相应的考虑)。在精链小头孔(及精链小头衬套孔)时,也用小头孔(及衬套孔)作为基面,这时将定位销做成活动的称“假销”。当连杆用小头孔(及衬套孔)定位夹紧后,再从小头孔中抽出假销进行加工。为了不断改善基面的精度,基面的加工与主要表面的加工要适当配合:即在粗加工大、小头孔前,粗磨端面,在精链大、小头孔前,精磨端面。由于用小头孔和大头孔外侧面作基面,所以这些表面的加工安排得比较早。在小头孔作为定位基面前的加工工序是钻孔、扩孔和钱孔,这些工序对于较后的孔与端面 的垂直度不易保证,有时会影响到后续工序的

34、加工精度。在第一道工序中,工件的各个表面都是毛坯表面,定位和夹紧的条件都较差,而 加工余量和切削力都较大,如果再遇上工件本身的刚性差,则对加工精度会有很大影响。因此,第一道工序的定位和夹紧方法的选择,对于整个工艺过 程的加工精度常有深远的影响。连杆的加工就是如此,在连杆加工工艺路线中,在精加工主要表面开始前,先粗铳两个端面,其中粗磨端面又是以毛坯端面定位。因此,粗铳就是关键工序。在粗铳中工件如何定位呢? 一个方法是以毛坯端面定位,在侧面 和端部夹紧,粗铳一个端面后,翻身以铳好的面定位,铳另一个毛坯面。但是由于毛坯面不平整,连杆的刚性差,定位夹紧时工件可能变形,粗铳后,端面似乎平整了, 一放松,

35、工件又恢复变形,影响后续工序的定位精度。另一方面是以连杆的大头外形 及连杆身的对称面定位。这种定位方法使工件在夹紧时的变形较小,同时可以铳工件 的端面,使一部分切削力互相抵消,易于得到平面度较好的平面。同时,由于是以对 称面定位,毛坯在加工后的外形偏差也比较小。连杆的主要加工部位是大小头端面,大小头孔。次要加工部位是各种螺纹孔及倒角。除机械加工外,还有调质处理、划螺纹孔线、探伤等。另外在机械加工过程后还安排 了钳工倒角去毛刺、并对连杆进行喷丸处理,为连杆的组装做好准备。(一)加工阶段的划分连杆机械加工工艺过程连杆的机械加工工艺过程大致可以分为:加工基准面一一粗钻铳大小头平面及大 小头孔一一调质

36、处理一一半精钻铳大小头平面及大小头孔一一分离连杆和连杆盖一一 铣铳基准面并进行磨削一一钻、较、物各种孔一一精钻铳大小头平面及小头孔和大头 瓦瓦一一研磨重要孔的支撑面一一钳工倒角、去毛刺一一探伤后钳工清洗组装。连杆的大小头平面及大小头孔的技术要求都很严格,所以对于这些端面安排了:粗铳一一半精铳一一精车铳。对于 180C柴油机连杆进行粗加工时,以大小头两端面作 为精基准,所以先粗加工大小头端面,然后再加工其他各主要表面。各种孔的加工集 中在连杆与连杆盖连接处,所以将各种孔加工完之后再精铳大小头端面,以保证重要 加工表面不被破坏或划伤。连杆盖机械加工工艺过程连杆盖的机械加工工艺过程大致可以分为:半精

37、铳对接面一一划孔线一一车孔一 小精铳对接面一一钻较各孔一一磨螺钉面一一修正圆角一一钳工组装一一划瓦槽瓦槽钳工组装对于连杆盖进行粗加工时,以连杆盖一侧的一端面作为粗基准,然后以对接端面 作为精基准,加工其他的重要表面。(二)工序安排在连杆加工中有两个主要因素影响加工精度:(1)连杆本身的刚度比较低,在外力(切削力、夹紧力)的作用下容易变形。(2)连杆是模锻件,孔的加工余量大,切削时将产生较大的残余内应力,并引起 内应力重新分布。因此,在安排工艺进程时,就要把各主要表面的粗、精加工工序分开,即把粗加 工安排在前,半精加工安排在中间,精加工安排在后面。这是由于粗加工工序的切削 余量大,因此切削力、夹

38、紧力必然大,加工后容易产生变形。粗、精加工分开后,粗 加工产生的变形可以在半精加工中修正;半精加工中产生的变形可以在精加工中修 正。这样逐步减少加工余量,切削力及内应力的作用,逐步修正加工后的变形,就能 最后达到零件的技术条件。各主要表面的工序安排如下:(1)两端面:粗铳、精铳、粗磨、精磨(2)小头孔:钻孔、扩孔、较孔、精链、压入衬套后再精键(3)大头孔:扩孔、粗链、半精链、精链、金刚链、琦磨一些次要表面的加工,则视需要和可能安排在工艺过程的中间或后面。制定工艺路线即工序设计,其主要内容包括机床与工艺装备的选择、加工余量的 确定、工序尺寸的确定、切削用量的确定、时间定额的确定等。在此先确定工艺

39、路 线,再在后面详细论述机床与工艺装备的选择、加工余量的确定、工序尺寸的确定、切削用量的确定、时间定额的确定等内容。制定柴油机连杆加工工艺路线的出发点,应当是使其能够合理保证气缸盖的几何形状、尺寸精度及位置精度等技术要求。在小批量生产的生产纲领下,可以考虑广泛采用技术水平较高的数控机床及加工中心,并尽量使工序集中来提高生产率,除此之外,还应当综合考虑零件特点和技术要求、工艺设备与装备的具体使用条件及经济因素等,可初步确定其加工工艺路线为:制定180C柴油机连杆工艺路线的出发点,应当使连杆的几何形状、尺寸精度及位置精度等技术要求得到合理保证,在中批生产的生产条件下,可以考虑采用通用夹 具和部分专

40、用夹具等,并尽量使工序集中来提高生产率,除此之外,还应当考虑经济 因素,以降低生产成本。因此,经过综合考虑,最终确定 180C柴油机连杆加工工艺过程如下表 2-1;连杆 盖的加工工艺过程如下表2-2:表2-1180C柴油机连杆加工工艺过程序号工序名称定位基准1铳一步大平面及小平面大小头半白2铳二步大平面大小头半白3铳二步小头平面大小头半白4钻小头孔中66大小头半白5铳小头孔至中69.5 (上偏差+0.1)大小头半白6铳工艺面94 0.1大小头孔7铳另一侧面188 0.1基卸和一侧面8粗链大头孔中134基面和一侧面以及小头孔9铳落力槽1 14 (两侧)基卸和一侧面10铳工字型副板11精铳外形基卸

41、和一侧面12精铳盖顶面及螺旬卸1314半精铳对接面15钻扩较各孔,攻丝16精铳一步大半白基卸和一侧面17精铳另大平白及小平白基卸和一侧面18精铳另一小头平面基卸和一侧面19半精链大小孔基面和一侧面以及大小头孔20铳两面肋基卸和一侧面21铳 R25,R58基卸和一侧面22铳R75基卸和一侧面23车179.5 (下偏差-0.2),车18524车大端6156,6165及614825磨两平白基卸和一侧面26精链大小头孔基面和一侧面以及大小头孔27铳瓦槽基面和一侧面以及小头孔28钻2-66油孔29铳7斜30铳小孔倒角31配重2.6确定毛坯加工余量及毛坯尺寸钢质锻模件的机械加工余量按 JB3835-85确

42、定,根据估算的锻件质量、加工精度及锻件形状复杂系数,由机械制造工艺简明手册表2.2-25可查得除孔以外各内外表面的加工余量。孔的加工余量由机械制造工艺简明手册表 2.2-24查得。表中余量 值为单面余量。(1)锻件质量根据零件成品质量估算锻件质量为13.52kg(2)加工精度零件表面均为精加工和磨削加工精度 F2(3)机械加工余量用查表法确定机械加工余量:(根据机械加工工艺手册第一卷表3.2-25表3.2 26 表3.2 27)1)平面加工的工序余量(mm)表2-2平面加工的工序余量(mm)单面加工方法单面余量经济精度工序尺寸表面粗糙度毛坯7212.5粗铳1.5IT12(产)UC/ 书.320

43、 69(0)12.5精铳0.6IT10(r100)67.8信100)3.2粗磨0.3IT8(7050 )67.2(产)1.6精磨0.1IT7( 00.025 )67(瑞)0.8则连杆两端面总的加工余量为:n,A 2A总二i4=(A粗铁+A精钱+A粗磨+A精磨)乂 2=(1.5+0.6+0.3+0.1)父2 U0=5 055 mm2)连杆铸造出来的总的厚度为 H=67+ 500 55=72+ 5;5 mm2.6.2设计毛坯图(一)确定毛坯尺寸公差连杆的锻件质量13.52kg形状复杂系数42CrMoA中合金元素含量大于3.0%, 按机械制造工艺设计简明手册表2.2-11,锻件的材质系数为M2,采取

44、平直分模线,锻件为精密精度等级,则毛坯的公差可从机械制造工艺设计简明手册表 2.214, 2.2-17查得。连杆毛坯的尺寸公差如表2-2。毛坯的同轴度误差允许值为1.2mm,残留飞边为1.2mm。 毛坯图如下图2-1表2-3连杆(锻件)尺寸公差(mm)零件尺寸单面加工余量锻件尺寸775.5661371.51346316570172179.54.25188图2-1连杆毛坯图2.7部分重要工序设计(一)连杆两端面的加工采用粗铳、精铳、粗磨、精磨四道工序,并将精磨工序安排在精加工大、小头孔 之前,以便改善基面的平面度,提高孔的加工精度。粗磨在转盘磨床上,使用砂瓦拼 成的砂轮端面磨削。这种方法的生产率

45、较高。精磨在 M7130型平面磨床上用砂轮的周 边磨削,这种办法的生产率低一些,但精度较高。(二)连杆大、小头孔的加工连杆大、小头孔的加工是连杆机械加工的重要工序,它的加工精度对连杆质量有 较大的影响。小头孔是定位基面,在用作定位基面之前,它经过了钻、扩、钱三道工序。钻时 以小头孔外形定位,这样可以保证加工后的孔与外圆的同轴度误差较小。小头孔在钻、扩、较后,在金刚镇床上与大头孔同时精链,达到 IT6级公差等 级,然后压入衬套,再以衬套内孔定位精链大头孔。由于衬套的内孔与外圆存在同轴 度误差,这种定位方法有可能使精链后的衬套孔与大头孔的中心距超差。大头孔经过扩、粗链、半精链、精链、金刚链和琦磨达

46、到IT6级公差等级。表面粗糙度Ra为0.4卜m,大头孔的加工方法是在铳开工序后,将连杆与连杆体组合在一 起,然后进行精链大头孔的工序。这样,在铳开以后可能产生的变形,可以在最后精 键工序中得到修正,以保证孔的形状精度。(三)连杆螺栓孔的加工连杆的螺栓孔经过钻、扩、钱工序。加工时以大头端面、小头孔及大头一侧面定 位。为了使两螺栓孔在两个互相垂直方向平行度保持在公差范围内,在扩和较两个工 步中用上下双导向套导向。从而达到所需要的技术要求。粗铳螺栓孔端面采用工件翻身的方法,这样铳夹具没有活动部分,能保证承受较 大的铳削力。精铳时,为了保证螺栓孔的两个端面与连杆大头端面垂直,使用两工位 夹具。连杆在夹

47、具的工位上铳完一个螺栓孔的两端面后,夹具上的定位板带着工件旋 转1800,铳另一个螺栓孔的两端面。这样,螺栓孔两端面与大头孔端面的垂直度就由 夹具保证。(四)连杆体与连杆盖的铳开工序剖分面(亦称结合面)的尺寸精度和位置精度由夹具本身的制造精度及对刀精度来保证。为了保证铳开后的剖分面的平面度不超过规定的公差0.03mm ,并且剖分面与大头孔端面保证一定的垂直度,除夹具本身要保证精度外,锯片的安装精度的影响 也很大。如果锯片的端面圆跳动不超过0.02 mm,则铳开的剖分面能达到图纸的要求,否则可能超差。但剖分面本身的平面度、粗糙度对连杆盖、连杆体装配后的结合强度 有较大的影响。因此,在剖分面铳开以

48、后再经过磨削加工。(五)大头侧面的加工以基面及小头孔定位,它用一个圆销(小头孔)。装夹工件铳两侧面至尺寸,保证对称 (此对称平面为工艺用基准面)。确定工序尺寸的一般方法是由加工表面的最后工序往前推算,最后工序的工序尺 寸按零件图样的要求标注。当无基准转换时,同一表面多次加工的工序尺寸与工序(或工步)的加工余量有关,当基准不重合时,工序尺寸应用工序尺寸链解算。确定各主要面的工序尺寸圆柱表面多次加工的工序尺寸只与加工余量有关。前面根据有关资料已经查出本零件各圆柱面的总加工余量(毛坯余量),应将总加工余量分为各工序加工余量,然后由后往前计算工序尺寸。中间工序尺寸的公差按加工方法的经济加工精度确定。(

49、根据机械制造技术基础课程设计指导教程表229表2 34)1)、大头孔各工序尺寸及其公差(铸造出来的大头孔为 655 mm)工序名称工序基本余量工序经济精度工序尺寸最小极限尺寸表面粗糙度0.46 137.5。37.5H 8(产6)1.61中1379137H11(苫9)1.6二次粗镇261366 136 H12(产)6.3一次粗链21134 134 H12(产)12.5扩孔5中1326 132(1)2)、小头孔各工序尺寸及其公差(根据机械制造技术基础课程设计指导教程表2-29表230)工序名称工序基本余量工序经济精度工序尺寸最小极限尺寸表面粗糙度0.2 77.49 77.49+。033) 01.6

50、0.2 77.29 77.29+0.052) 06.4二次粗链9 77.1+ 0.084 77.1)012.5一次粗锻至6868CC + 0.3368)012.5链(1)铳连杆大小头平面选用X52K机床根据机械制造工艺设计手册表 2.4 81选取数据铳刀直径D = 100 mm切削速度 V产2.47 m/s切削宽度ae= 80 mm铳刀齿数Z = 6 切削深度布=3 mm则主轴转速 n = 1000v/二 D = 475 r/min根据表3.1-31按机床选取n = 500 /min则实际切削速度 V = nDn/ ( 1000 X 60) = 2.67 m/s铳削工时为:按表2.510L=

51、3 mm L1 =ae(d-ae)+1.5 =50 mm L2 = 3 mm基本时间 tj = L/f m z = (3+200+3)/(500 X 0.18 X 6) = 0.38 min按表 2.5 46辅助时间 ta= 0.4 x 0.45 = 0.18 min(2)粗磨大小头平面选用M7350磨床根据机械制造工艺设计手册表 2.4170选取数据砂轮直径D = 40 mm磨削速度V = 0.33 m/s切削深度 为=0.3 mmfr0 = 0.033 mm/rZ = 8则主轴转速 n = 1000v/二 D = 158.8 r/min根据表3.148按机床选取n = 100 r/min则

52、实际磨削速度 V = nDn/ ( 1000 X 60) = 0.20 m/s磨削工时为:按表2.511基本时间 tj = Zbk/nf roz = (0.3 x 1)/(100 x 0.033 x 8) = 0.01 min按表3.140辅助时间ta= 0.21 min(3)铳大头两侧面选用铳床X62W根据机械制造工艺设计手册表2.4 77(88选取数据铳刀直径D = 50 mm切削速度 V = 0.64 m/s铳刀齿数Z = 3切削深度ap= 4 mmaf = 0.10 mm/r则主轴转速 n = 1000v/ 二 D = 611 r/min根据表3.174按机床选取n=750 r/min

53、则实际切削速度 V = Dn/ ( 1000 X 60) = 0.78 m/s铳削工时为:按表2.510L=40 mm L1= ae(d - ae)+1.5=8.5 mmL2=2.5 mm基本时间 tj = L/f mz = (40+8.5+2.5)/(750 乂 0.10 乂 3)=0.23 min按表 2.5 46辅助时间 ta= 0.4 x 0.450.18 min(4)粗链大头孔选用镇床T68根据机械制造工艺设计手册表2.4 66选取数据铳刀直径D = 135m切削速度V = 0.16 m/s进给量f = 0.30 mm/r切削深度 为=3.0 mm则主轴转速 n = 000v/ 二

54、D = 47 r/min根据表3.141按机床选取n = 800 r/min则实际切削速度 V = H Dn/ ( 1000 X 60) = 2.72 m/s镇削工时为:按表2.5-3L = 38 mmL1 = 3.5 mmL2 = 5 mm基本时间 tj = Li/fn = (38+3.5+5)/(0.30义 800) = 0.19 min按表2.5 67辅助时间ta= 0.50 min(5)铳开连杆体和盖选用铳床X62W根据机械制造工艺设计手册表2.4 79(90选取数据铳刀直径D = 63 mm切削速度V = 0.34 m/s切削宽度ae= 3 mm铳刀齿数Z = 24切削深度 牛=2

55、mmaf = 0.015 mm/rd = 40 mm则主轴转速 n = 1000v/二 D = 103 r/min根据表3.174按机床选取n=750 r/min则实际切削速度 V = Dn/ ( 1000 X 60) = 2.47 m/s铳削工时为:按表2.510d2-(d-2aP)2= 17 mmL1 =(dap -a2) - Dapdap -ap+2 = 6 mmL2 = 2 mm基本时间 tj= Li/F m = (17+6+2)/(148) = 0.17 min按表 2.5 46辅助时间 ta=0.4 x 0.45=0.18 min(6)加工连杆体1)粗铳连杆体结合面选用铳床X62W

56、根据机械制造工艺设计手册表2.4 74 (84)选取数据铳刀直径D = 75 mm切削速度V = 0.35 m/s切削宽度ae= 0.5 mm铳刀齿数Z = 8切削深度 a)=2 mma = 0.12 mm/r则主轴转速 n = 1000v/ 二 D = 89 r/min根据表3.174按机床选取n = 750 r/min则实际切削速度 V = n Dn/ ( 1000 X 60) = 2.94 m/s铳削工时为:按表2.510L = 38 mm L1 =ae(d-ae)+1.5 = 7.5 mm L2 = 2.5 mm基本时间 tj = L/f nz = (38+7.5+2.5)/(2.96

57、 X 60 X 8) = 0.03 min按表 2.5 46辅助时间 ta=0.4 x 0.45=0.18 min2)精铳连杆体结合面选用铳床X62W根据机械制造工艺设计手册表2.4 84选取数据铳刀直径D = 75 mm切削速度V = 0.42 m/s铳刀齿数Z = 8切削深度ap = 2 mmaf=0.7 mm/r切削宽度 ae=0.5 mm则主轴转速 n = 1000v/二 D =107 r/min根据表3.174按机床选取n = 750 r/min则实际切削速度 V = H Dn/ ( 1000 X 60) = 2.94 m/s铳削工时为:按表2.510L = 38 mm L1 =(,

58、)+1.5 = 7.5 mmL2 = 2.5 mm基本时间 tj = L/f mz= (38+7.5+2.5)/(2.96 X 60 X 8) = 0.03 min按表 2.5 46辅助时间 ta= 0.4 x 0.450.18 min3)铳轴瓦锁口槽选用铳床X62W根据机械制造工艺设计手册表 2.4 90选取数据铳刀直径D = 133mm切削速度V = 0.31 m/s铳刀齿数Z = 24切削深度ap= 2 mm切削宽度 为=0.5 mmaf = 0.02 mm/r则主轴转速 n = 1000v/ 二 D = 94 r/min根据表3.174按机床选取n=100 r/min则实际切削速度 V

59、 = nDn/ ( 1000 X 60) = 0.33 m/s铳削工时为:按表2.5-10L = 5 mmL1=0.5 x 63+1.5 = 33 mm L2 = 1.5 mm基本时间 tj=L/f mz=(5+33+1.5)/(100X 24)=0.02 min按表 2.5 46辅助时间 ta=0.4 x 0.45=0.18 min4)精铳螺栓座面选用铳床X62W根据机械制造工艺设计手册表 2.4 90选取数据铳刀直径D = 63 mm切削速度V = 0.47 m/s铳刀齿数Z = 24切削深度ap= 2 mm切削宽度 &= 5 mmaf=0.015 mm/r则主轴转速 n = 1000v/

60、二 D = 142 r/min根据表3.131按机床选取n = 150 r/min则实际切削速度 V = nDn/ ( 1000 X 60) = 0.49 m/s铳削工时为:按表2.5-10L = 28 mm L1 =ae(d-ae)+1.5 = 19 mmL2 = 3 mm基本时间 tj=L/f mz = (28+19+3)/(150 X 24) = 0.02 min按表2.5 46辅助时间 ta= 0.4 X 0.45 = 0.18 min5)精磨结合面选用磨床M7130根据机械制造工艺设计手册表 2.4170选取数据砂轮直径D = 40 mm切削速度V = 0.330 m/s切削深度 牛=0.1 mm进给量fr0= 0.006 mm/r则主轴转速 n = 1000v/ 二 D = 157 r/min根据表3.148按机床选取n = 100 r/min则实际切削速度 V = nDn/ ( 1000 X 60) = 0.20 m/s磨削工时为:按表2.5-11基本时间 tj= zbk/ nfr0z=0.02 min(zb =0.1 k=1 z=8)(7)铳、磨连杆

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 七年级数学:平面直角坐标系中不规则图形面积的计算课件

- 地理环境的差异性课件——曲靖市麒麟区第一中学-郭金涛1

- 高考数学文科一轮复习(北京卷B)ppt课件102双曲线及其性质

- 剖宫产瘢痕妊娠课件

- 七年级《走进初中-享受学习》主题班会ppt课件

- 2020高端楼盘营销渠道拓客课件

- 七年级道德与法治下册第四单元走进法治天地第九课法律在我们身边第1框生活需要法律ppt课件2新人教版

- 七年级生物血管和心脏课件

- 高考数学一轮复习讲义-第一章-1.2-命题及其关系、充分条件与必要条件ppt课件

- 2021公司元旦跨年预售活动方案课件

- 高考数学一轮复习-第十八章-第2讲-极坐标与参数方程ppt课件-文

- 高考数学一轮复习-第二章第四节-幂函数与二次函数ppt课件-理-(广东专用)

- 北欧家具设计课件

- 高考数学一轮复习5.35特殊数列求和ppt课件理

- 高考数学浙江专用二轮培优ppt课件专题六第1讲排列组合二项式定理