钢铁冶金专业毕业设计年产70万吨电弧炉

钢铁冶金专业毕业设计年产70万吨电弧炉

《钢铁冶金专业毕业设计年产70万吨电弧炉》由会员分享,可在线阅读,更多相关《钢铁冶金专业毕业设计年产70万吨电弧炉(64页珍藏版)》请在装配图网上搜索。

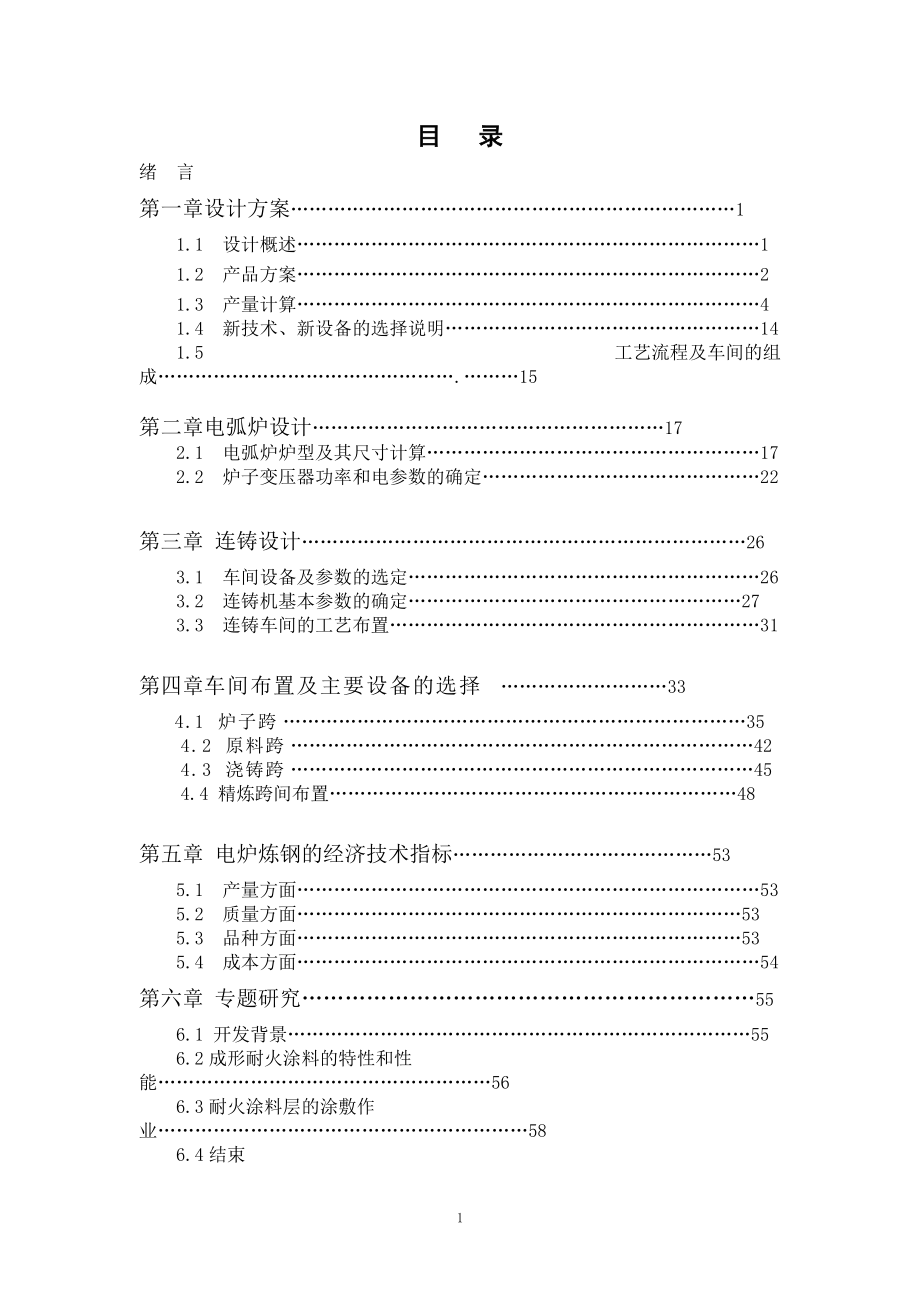

1、目 录绪 言第一章设计方案11.1 设计概述11.2 产品方案21.3 产量计算41.4 新技术、新设备的选择说明141.5 工艺流程及车间的组成.15第二章电弧炉设计172.1 电弧炉炉型及其尺寸计算172.2 炉子变压器功率和电参数的确定22第三章 连铸设计263.1 车间设备及参数的选定263.2 连铸机基本参数的确定273.3 连铸车间的工艺布置31第四章车间布置及主要设备的选择334.1 炉子跨354.2 原料跨424.3 浇铸跨454.4 精炼跨间布置48第五章 电炉炼钢的经济技术指标535.1 产量方面535.2 质量方面535.3 品种方面535.4 成本方面54第六章 专题研

2、究556.1 开发背景556.2成形耐火涂料的特性和性能566.3耐火涂料层的涂敷作业586.4结束语58参考文献59绪 言 本次设计是根据娄底地区条件设计年产量为70万吨电弧炉炼钢车间,该地区矿藏丰富,水源充沛,交通发达,设计炼钢车间条件比较合理。同时在该地区建厂不仅是本地区工业发展的需要,也为本地区重工业的发展提供拉可靠保证 在本次设计中。考虑到我国的钢铁工业的发展现状,及未来钢铁行业发展的方向,更加为能够创造出最大的经济效益,在行业竞争中处于有利地位,同时根据市场需求,重点发展优质钢,合金钢等特钢品种, 本次设计中采用现在比较先进的炼钢技术。尽量做到经济上合理,技术上先进,减轻工人的劳动

3、强度,改善工人的工作环境,建设一流的现代炼钢车间。如:在本次设计中。电炉中采用二次燃烧技术,吹氧自动系统。连铸车间中,采用全程保护浇注,电磁搅拌系统,结晶器液面控制仪,汽水喷雾冷却等先进技术,为企业的高产量,高质量发展创造拉条件,将为企业本身和地方经济发展做出不可磨灭的贡献,创造丰富的经济效益。 在本次设计中,是本人三年专业知识学习的一个促进过程。电炉部分的一个总结,知识的一个再学习过程。本次设计中得到了李永清老师的悉心指导和帮助,本人表示非常的感谢。然而,由于本人水平有限,设计中难免有不足和纰漏之处。望各位给予指正。第一章 设计方案1.1 设计概述1.1.1 设计的基本原则及内容1、设计的基

4、本原则(1)贯彻执行党和国家建设四化的方针、政策及其有关规定。在厂址选择及进行工厂总平面布置时,尽量少占有现有耕地,“三废”的处理和排除不应污染环境,不应有害农业生产,且应综合利用。在方案的确定和选择上要考虑到国家的现状和要求以及未来发展的需要。(2)设计中的技术决定紧密结合我国的具体情况,保证技术先进与经济合理相结合。在生产工艺流程和机器设备的选择上。考虑到我国现有的生产技术水平,尽可能她提高机械化,自动化的程度。以达到高产、优质、低耗,提离经济效益。(3)充分利用本地资源,发挥现有工业基地的潜力,降低资。(4)设计应充分体现社会主义制度对劳动者的安全与健康的关怀,应把环境提到重要位置,重视

5、“三废”处理及综合利用。2、设计内容设计内容包括:产品方按确定,配料计算, 炉型设计(炉子容量及座数确定,炉型尺寸计算、变压器及电器参数选择等),电炉车间的设计(车间设备选择及布置,各跨间的设计)等。1.1.2 建厂条件评述通过实地调查,利用收集到的资料,就该地区资源、电力、交通、水文、地质、气候等方面加以评述,以论证在该地建厂发苦难性与合理性。本次设计中,我们的设计是根据娄底地区的条件进行的,下面就将该地条件表述如下,以供参考使用。1、资源,能源娄底地区是湖南矿藏比较集中的地区,种类繁多,藏量丰富,尤以煤铁等最为著名,煤产量为全省第一,号称“涟邵煤田”铁矿有“田湖铁矿”等。电力充足,娄底以西

6、有装机容量1203千瓦的金竹山电厂,加上葛洲坝水电并网,能完全满足需要。水源充沛,湘江支流涟水河横贯其中。2交通运输娄底是湘中地区的交通枢纽,湘黔复线铁路横贯东西,娄邵铁路连接南北,还有众多厂矿铁路专线。公路纵横交错,里程达2308公里,资水,涟水通航里程200多公里。因此,原料,产品运输十分方便。3、气象条件(1) 气温极端最高气温 41 极端最低气温 -2全年平均气温 18.3(2) 风主导风向: 东北风 最大风速:8m/s(1978) 10m/s(1974)七月份最大风速1.8m/s,最小风速0.7m/s.(3) 降水量年平均降水量 1322.9mm,1958-1970年最大月降雨量12

7、1.9mm(4) 湿度冬季最冷月相对湿度 75%夏季最热月相对湿度 81-66%4、地质条件娄底地区地下埋藏着第四纪冲积黏土,卵石和石灰岩,其抗压强度:黏土2.0kg/cm2卵石3.0kg/cm2石灰岩4.0kg/cm25、风量修正,基本风压月份 风量修正系数(K值) 漏风损失(%) 入炉风量(Nm3/min) 七月 0.82 12 613 一月 0.922 12 727 全年平均 0.899 12 672基本风压值35kg/m2, 基本雪压值30kg/m21.2 产品方案在这节里,年产量,冶炼钢种及其产量比例均由设计任务书规定得知。具体钢号可给定也可以自行选择。选择原则如下:(1)所选钢号必

8、须是该钢种中典型的常用代表钢号; (2)综合考虑中国的矿产资源状况,我国的矿产资源基本上是缺铬少镍多硅锰; (3)考虑到市场的需求情况。1.2.1 冶炼的钢种,代表钢号及化学成分确定为表1-1所列:成分钢种CSiMnPSNiCuCrTi优质碳素钢45#0.420.500.170.370.500.800.0350.0350.250.25碳工钢T80.750.840.150.350.200.400.0350.0300.200.30硅钢D220.082.012.500.200.400.0400.030弹簧钢60Si2Mn0.570.651.52.00.60.90.0450.045轴承钢GCr150.

9、951.050.150.350.20.40.0270.0200.300.251.31.65合金结构钢20MnSi0.150.230.350.701.101.550.0400.0400.95不锈钢1Cr18Ni9Ti0.120.802.00.0350.0308.011.017195(C0.02)0.80表1-1 冶炼钢种化学成分表1.2.3 钢种简介要求对所选钢号的工艺性能,机械性能和用途作简要介绍。1、合金结构钢如20MnSi、4OCr等,所含合金元素的总量一般不超过5%,但所用合金元素的种类却很多。各种合金元素对其性能产生一定影响(见教材),至使其具有良好的综合机械性能(b、k、等),为了提

10、高其收得率,可以不经过吨炉精炼,只通过吹氩搅拌便可进行连注。主要用来制造各种机械,机械零件和各种工程中金属结构,加汽车、柴油机及机床等上的齿轮,主轴等构件。近年来工业发展迅速,合金结构钢需求日益增多,目前世界上合金结构钢的总产量已达总产量10%,占合金铜总产量45%以上。2、滚珠轴承钢如GCr15有较高硬度、耐磨性,高的接触疲劳强度和抗压强度,良好韧性及较高的抗磨蚀性。因此要求钢中非金属夹杂的量少,尺寸小,塑性好和分布均匀。但从电炉生产实际来看,由于一般轴承钢C量较高,非金属夹杂不仅数量多,而且形状不规则,所以常用渣洗和延长镇静时间等办法,不适合进行连铸,连铸冷却强度大,镇静时问短,易产生碳化

11、物偏析和裂纹,为了去除一定数量杂物和偏析,用LF炉精炼。该钢种用于制造滚珠轴承的滚珠,棱柱和内外套圈。3、不锈钢加lCrl8Ni9Ti等,它们含Cr、Ni等合金元亲很高,特别是Cr含量为1820%,而C含量要格别较低水平,生产中要特别注意“脱C保Cr”控制。为了提高合金元素回收率,避免在强冷却条件下产生裂纹,一般不锈钢应用模铸,与LF炉相配合。由于不锈钢具有高的抗氧化,耐磨蚀性能,所以被广泛应用于原子能、航空、海洋开发、化学、石油工业及日常生活之中。1.3 产量计算1.3.1 金属平衡图1、金属平衡图参见表1-2,由计算知车间产量等分布情况,如表1-3。表1-3 车间产量分布冶炼钢种年产量(t

12、)装入量i=a(1-h)钢水量j=i(1-c-y)返回钢j=i(h-c-y)收得率k=1-c-y收合率l=1-h消耗系数n=ia45#210000229007.634217557.2527557.2529591.71.09120MnSi105000114503.817108778.6263778.6269591.71.091T8105000114503.817108778.6263778.6269591.71.091D227000079908.67575913.2415913.2429587.61.091GCr153500039954.33837956.6212956.6219587.61.0

13、9160Si2Mn105000114503.817108778.6263778.6269591.71.0911Cr18Ni9Ti7000079908.67575913.2415913.2429587.61.091金属平衡图如下:连铸(以45#为例),见图1-1。装入量229007.636 t 100%吹炼后钢水217557.133t 95%熔损11450.40 t 5%精炼后钢水468903.14 94%精炼损失29929.87 6%中间包钢水463276.3 98.8%注余钢水3751.225 0.8%原坯 454010.77 98%氧化铁皮1853.1052 0.4%合格坯 450000

14、99.12%废品 2270.1540.5%注余钢水1832.03t 0.8%中间包钢水214580.20t93.6%事故及回炉钢水1145.036t 0.5%切头切尾2290.09t 1.0%清理损失1145.037t0.5% 0.5%0.5%原坯212290.066t92.8% 92.792.7% 废品1145.035t 0.5%合格坯210000t91.7% 91.7%其它损失4580.14 t 2.0%图1-1 金属平衡图2、配料计算配料任务在于确定炉料的化学组戒及其配比;合理利用返回钢,节约合金元素,减少消耗,缩短冶炼时间。(1)配料原则1)配料的准确性即炉料重量和配料成分要准确。2)

15、合理使用废钢,废钢的化学成分须符合所炼钢种要求。另外,当采用氧化法冶炼时,应大量使用普通废钢;而在采用返回法时,必须使用优质返回钢。使用废钢时,还应考虑其块度和单位体积重量,不同块度的炉料应有适宜的配比,轻薄废钢所占比例不宜过大。当废钢含C量不能满足配C要求或废钢来源不足时,可以配入部分生铁或废铁,其配比氧化法可达40%,返回法则约为10%。3)确定适宜的配料成分 配料成分由钢种成分、元素特性,冶炼方法和质量要求等确定,对于普碳钢和低合金钢应着重配好C,而对于高合金钢则应着重 配好几个主要的合金元素。碳:确定配C量时,应考虑碳在熔化期的烧损,氧化期的脱C量及还原期的增C量。采用氧化法冶炼,炉料

16、化清时的碳含量应该比规格下限高出0.30%0.40%。而返回法则应高0.15%。如果熔化期吹氧助熔,则氧化法配料中碳应该比 规格下限高0.5%0.7%,当废钢含C量不足时,可以用增碳剂增碳。硅:氧化法熔炼时不人为的配入硅,当化清时钢液含Si量大于0.15%时,将会抑制沸腾,用返回吹氧法炼不锈钢时,适当提高炉料配Si量可以提高返回钢中 Cr的回牧率,但也不宜超过1.0%。锰:对于一般钢种,化清锰含量一般不作要求,但对于某些重要的结构钢, 化清时锰含量应不大于0.2%,以免抑制沸腾,锰的烧损为5060%。铬:用氧化法冶炼时,炉料中铬应尽量少,即使量铬结构钢也是如此,冶炼高铬钢时,其配铬量,装入法按

17、规定中下限配入,返回法则应低于下限。镍、钼、钨:成品中含量较高时按规格中、下限配入,并同炉料一起装炉。钒、钛、铝:极易氧化,不在配料时加入。硫、磷:炉料中的硫、磷越低越好,一般来说,返回法的配磷量0.20%,氧化法的配硫和配磷因钢种而异。配料成分(%) 一般结构钢 轴承钢 工具钢 不锈钢P 0.100 0.040 0.070 0.050S 0.100 0.030 0.060 0.050(2)设计条件产品方案见表1-2本例设计配料均采用返回钢:碳素废钢和生铁(GCr15SiMn只用碳素废钢、生铁),碳素废钢的要求见表1-4。表14 电炉炼钢用碳素废钢成分(%)元素种类CSiMnCr或Ni低C废钢

18、0.250.30.50.4中C废铜0.50.30.50.4高C废铜0.750.30.50.4表1-5 金属料成分(%)成分原料CSiMnPSTiCrNi收得率45#返回钢0.450.270.650.030.03-0.020.01T8返回钢0.80.30.350.0280.025-60Si2Mn返回钢0.61.80.70.030.04-D22返回钢006240300350028-GCr15返回钢100250300250015-150201Cr18Ni9Ti返回钢 0.090.561.440.0220.02-17.89.2-Fe-Mn6397Fe-Si4598Fe-Si粉7555Fe-Ti2575

19、Fe-Cr6098镍9998注: 氧化法含炼时S0.05%,P0.06%氧化法冶炼高速工具钢SO.O2%,PO.02%设计中按所设计钢种碳量相应选择碳素废钢,如45#钢一般选中碳废钢。其它金属料加返回钢、生铁、铁合金成分及收得率见表1-5。终插铝量(铝条含铝99%)低碳钢 C0.75% 插Al量0.30.4Kg/t注:插Al量取中限七种钢除lCrl8Ni9Ti采用返回吹氧法冶炼外,其余均采用氧化法冶炼。1)氧化法冶炼的工艺备件如下:化清时钢中C合量均化比规格下限高0.4%,料中配C量均高出规格下限0.6%。造还原渣时加入硅粉时均按3Kg/t计算,还原后加硅铁时,钢中残Si量按0.15%计算。还

20、原初期调整钢液锰含量时,钢中残锰量按0.1%计算。钢中Mn、Si成分均按表1-5中要求。2)氧化法配料基本共系式:配料量=装入量-铁合金总补入量-铁矿进铁量铁矿进铁量=铁矿加入量铁矿含铁量铁的回收率铁矿加入量一般按出钢量的0.4%计算,铁矿含铁量约为5060%,铁的回收率约为80%。铁合金加入量= 插Al量=(3)氧化法配料计算(以45#钢为例)1)配料量铁矿加入量=217557.2520.4%lO=8702.29t铁矿进铁量=8702.2955%80%=3829.0076t10-脱1KgC所需铁矿量,Kg 求铁合金加入量Fe-Mn=217557.252(0.65-0.1)%/(63%97%)

21、=1958.049tFe-Si=217557.252(0.27-0.15)%/(45%98%)=591.972tFe-Si粉进入液量=3217557.25255%=358.970t(造还原渣时加入Fe-Si粉量为3kg/t,其回收率为55%)进入钢液铁合金总量=1985.050+591.973+358.969=2908.960t配料量=229007.634-2908.957-3829.007=222269.661t2)确定各种废钢配比设碳素废钢为x吨,生铁加为y吨 。x+y+7557.252=229007.6320.5%x+4.0%y+0.45%7557.252=1.02%229007.636

22、 (料中配碳1.02%)得 x=187318.43t y=34131.950t 故本炉炉料的配比为:返 回 钢=7557.255t中碳废钢=187318.44t生 铁=34131.952t 3)插铝量=217557.252(0.55/1000)/99%注:插铝量,低碳钢为0.70.8kg/t,中碳素钢0.50.6kg/t,合金结构钢0.81.0kg/t,高碳钢0.30.4kg/t,合全工具钢约为0.5kg/t,铝纯度为98%以上。(4)返回吹氧法配料计算用返回吹氧法冶炼1Crl8Ni9Ti,出钢量为75913.241吨,炉料综合回收率为96%。1) 已知条件原料工段有关返回钢的牌号成分表1-6

23、。表 1- 6 返回钢牌号 (%)成分钢种CCrMnNiSiP1Cr18Ni9Ti0.0917.81.449.20.560.0223Cr130.3013.00.700.700.030D420.050.104.450.011200.180.600.300.022其它有关数据见表1-7。 表1-7 有关数据成分表 (%)合金元素CrNiMnSiTi控制含量189.51.50.50.6配料含量10100.50.8-铁合金含量6599.9987530化清合金量80975040痕迹调整合金量96989895752)计算求配料量,根据上表P0=75913.241 =75913.241 =61354.629

24、t配铬 根据原料工段废钢库存情况,决定配入1Cr18Ni9Ti返回钢30%。61354.53730%=18406.370t3Cr13返回钢25%,即61354.53725%=15338.629t要求炉料中含Cr10%,则料中应含有铬量:61354.53710%=6135.457t炉料中18406.361tCr18Ni9Ti返回钢带入Cr量:18406.36117.8%=3276.339t15338.634t3Cr13返回钢带入Cr量:15338.63413%=1994.005t尚缺Cr量 6135.453-3276.332-1994.002=865.091t所缺Cr用中碳钢铬铁Cr1(Cr65

25、%,C0.55%)补足,则应配入的Cr1量为:865.099/65%=1330.925t配Ni 要求炉料中含Ni10%,则料中应有Ni量为:61354.53710%=6135.456t18406.361t1Cr18Ni9Ti返回钢带入Ni量为:18406.3619.2%=1693.387t尚缺Ni量为6135.453-1693.385=4442.063t所缺Ni用金属Ni(含Ni99.9%)补足,则应配Ni金属为:4442.068/99.9%=4486.932t配Si 要求炉料中含Si0.8%,则料中应有Si量为:61354.6170.8%=490.834t18406.361t1Cr18Ni9

26、Ti返回钢带入Si量为:18406.3610.56%=103.073t15338.634t3Cr13返回钢带入Si量为:15338.6340.7%=107.371t设Cr1含Si3%,则Cr1带入Si量为:1330.9213%=39.925t尚缺Si量为:490.836-103.075-107.370-39.927=240.463t所缺Si由D42补足,则应配入的D42量为:240.464/4.45%=5403.682t炉料组成,综合以上结果,本炉炉料组成如下:1Cr18Ni9Ti返回钢 18406.361t3Cr13返回钢 15338.634tD42返回钢 5403.685tCr1 865.

27、099tNi金 4886.937t共计: 45366.538t尚差61354.537-45366.538=15987.999t由20废钢补足。配料含C量校核,炉料中共有碳量为:18406.3610.09%+15338.6340.3%+5403.6850.05%+15987.9990.18%+5403.6850.55%=16.5657249+46.015902+2.7018425+4.7580445+28.7783982=98.819912t炉料中含C量:98.8199121/61354.537=0.15%配料中含P校核18406.361t1Cr18Ni9Ti返回钢带入P量为:18406.361

28、0.022%=4.04933t15338.634t3Cr13返回钢带入P量为:15338.6340.03%=4.601590t5403.685t D42返回钢带入P量为:5403.6850.011%=0.5944053t14534.544t废钢带入P量为:14534.5440.022%=3.197599tNi金含磷极低,可忽略不计。各种废钢带入P量为:4.049339+4.6015902+0.59440535+3.1975998=12.4429943t则配料含P量为:12.44299435/61354.537=0.020%全厂全年配料情况见表1-8钢号产量矿石Fe-MnFe-SiFe-Si粉A

29、l生铁碳素废钢返回钢45#2100008702.291958.050591.992358.969120.8623413.950187318.47557.25220MnSi1050004351.142136.057863.324239.30998.88916088.47189483.5273779.328T81050004351.14445.010369.995179.48438.45722260.83285555.3623778.626D22700003036.529248.4473873.124125.25657.5108425.88959986.6445913.242GCr15350001

30、518.264124.22386.06962.62813.4199702.36125307.8752956.62160SiMn1050004351.1441068.1254069.948179.48460.43221346.40982146.8133778.6261Cr18Ni9Ti7000018406.361共计70000026310.5075979.9129854.4521145.13389.56981237.912548586.85127761.993备注:1Cr18Ni9Ti配料,Cr1 1330.921t,Ni金4486.937t,D42: 5403.685t,3Cr13:15338

31、.634t返回钢本钢种18406.361t。表1-8 车间年配料量1.3.2 电炉容量及座数达到确定电炉容量和座数的选择与车间的生产规模,生产的钢种和钢锭单重以及设备供应情况等因素有关。一般在要求一定的车间产钢量的条件下,力求选用较大容量的电炉,因为大型电炉的技术经济指标较好,单位热损失较小,电能等单位消耗较低。操作人员和管理人员相对较小。但对某些牌号的合金钢,以铸成小钢锭较为适宜,因此应选用较小容量的电妒。另外,车间内的电炉类型不宜过多,一般不超过两种。同一车间电炉类型过多对车间的设备配置,备品备件的准备以及炉子的维护检修都有困难。但车间内设置一、二座小容量电炉对生产是有利的座数也不宜过多,

32、座数过多时车间生产调度复杂,各个电炉之间相互影响和干扰,同时车间劳动条件亦会恶化。一般大型电炉车间设置的电炉24座,而中小型电炉车间则为46座。本例设计选用两座同一类型的电弧炉。关于计算公式,各钢铁设计院都有自己的经验公式,参考资料上介绍不全相同。这里以常用经验公式为例说明。我国的炼钢电弧炉已经系列化(见表3-2),所以在车间设计中电炉的容量应该按系列标准来选择。1、求车间每次出钢量Gst= =(7000001.2)/(876093.15%92.2%) =111.650t注意:Gst是指车间内各座电炉每次出钢的总和,而电炉的每次出钢量是指该电炉的平均出钢量。试中:Gst 车间产品方案中规定年产

33、量,ttc冶炼周期,h,取1。2电炉作业周期率%,一般为9094%,取93.15%(340天/年)y良锭收得率=92。2%2、座数及容量确定在不同生产规模下,一般选用的电炉容量可参考表1-9。表1-9生产规模与电炉容量的选择序号车间年产钢锭量,(t)电炉公称容量,(t)1700001.5;3;5;102700002000005;10;20;30320000010;20;30;50;100N=试中: P实际出钢量P=Ti(1+fch);fch超装系数为1020%,取20%;Ti公称容量,t;n电弧炉座数,取2座。所以: P=111。65/2=55。82tTi=55。82/1。2=46。52150

34、t故确定公称容量为50t。3、车间生产能力的核算 Qst=ti(1+fch)ni试中:ni电弧炉座数,指同一公称容量炉子的座数。其余称号同前Qst=50(1+0.2) 2(876093.15%)/1.292.2% =752346.468t年良锭设计产量为70万吨,故满足要求。1.3.3 浇注方式和锭型的确定浇注方式选用连铸。连铸机选用两台弧形连注机,一般有二机二流、三机三流、四机四流等多种形式,常浇铸小方坯型有12OXl20;13OX130;l5OXl50等。本设计选用三机三流连注机,主要生产220X220连铸坯。机型为2R8.8。1.4 新技术、新设备的选择说明要求对设计中所选用的新设备、新

35、技术进行概括说明。1)高架式横向布置电炉车间利于各层平台及设备的合理布置,改善出钢、出渣劳动务件。横向布置缩短了电炉与烧注间距,避免了干扰,减少温降等。2)超高功率,高功率电弧炉技术提高炉内输入功率,提高炉子热效率,强化炉内反应,缩短冶炼周期,提高产量,质量等。 3)水冷挂渣炉壁和水冷炉盖保护炉衬,改善其工作条件,提高炉龄等。4)LF精炼法采用埋弧加热,吹Ar搅拌,真空脱气,再加上炉渣精炼技术。提高钢质量。5)炉内除尘与炉外除尘相结合炉内除尘利于吹氧等强化冶炼,炉外全封闭式除尘提供良好工作环境等。6)连铸新技术简化工序,改善质量,提高生产率,便于自动控制等。7)计算机自动控制技术应用等。1.5

36、 工艺流程及车间的组成1.5.1 工艺流程图及工艺概述包括原料运输,贮存和加工处理方法。工艺流程图见图1-3。原料运输,存储和加工方法见表1-10。表1-10 原料运输、存储、加工处理序号原料名称运输方式存放点处理方法存储天数1外来、本厂废钢火车原料跨分类堆放102本车间废钢过跨车原料跨分类堆放103生铁火车原料跨堆放104铁合金火车烘烤炉分类堆放烘烤75矿石火车烘烤炉分类堆放烘烤106石灰火车、汽车烘烤炉堆放烘烤17萤石火车、汽车烘烤炉堆放烘烤38耐火材料火车、汽车炉子跨、浇注跨、精整跨堆放干燥按需要9粉料汽车烘烤炉堆放烘烤710吹氧管汽车炉子跨堆放按需要11O2管道炉子跨等/连续12Ar管

37、道精炼跨/连续1.5.2 车间的组成及厂房布置形式车间一般包括:原料跨、炉子跨、精炼跨,第一浇注跨,第二浇注跨等,其布置形式如图1-4所示。注:要以后面的 车间布置具体内容为依据。电极库粉料跨散状料库铁合金库 石灰、英石、矿石 电极 烘烤炉废铁生铁料场原料跨 炉子跨存放区 废铁 生铁 02站250T 电炉 炉渣 浇注跨存放区 钢 水吹Ar站 LF炉 电极 除尘系统喷射站连铸 烟尘回收 炉渣精整合格坯废渣场翻渣图1-3 工艺流程简图第二章 电弧炉设计正确设计电弧炉应保证炉子生产率高,电能、耐火材料和电极的单位消耗低,同时应满足多品种的钢冶炼时冶金反应的顺利进行。为此必须考虑如下几方面:(1)选定

38、大功率变压器;(2)提高热效率和电效率,即保证少的热损失和电损失;(3)采用高质量耐火材料砌筑炉衬;(4)炉子各部分的形状、尺寸和结构设计合理,钢与渣接触面积适当增大,以保证熔池中冶金反应顺利进行,提高钢的质量;(5)炉子熔炼室容积应能一次装入中等堆比重的全都炉料;(6)炉子倾动3045能保证全部钢液顺利流出。炉子参数的决定可按如下顺序进行:(1)求出炉内钢液和熔渣的体积,(2)计算熔池直径和深度;(3)确定熔炼直径和高度;(4)确定炉顶的拱高和炉盖厚度;(5)决定各部分炉衬尺寸和炉壳直径;(6)决定变压器功率尺寸和炉壳直径;(7)求出电极直径;(8)确定电极分布圆直径,即三极心圆直径。当然,

39、在确定炉子有关尺寸时还要考虑其结构要求。下面以公称容量为50t的炉子为例进行计算。2.1 电弧炉炉型及其尺寸计算2.1.1 熔池的形状和尺寸熔池最好的形状是由截头圆锥和球缺组成的锥球型内型,炉坡倾斜角为45(图21)。这样的形状可保证炉料加速熔化,且易砌筑和修补方便,以及易于保持熔池形状。 图21 熔池的形状和尺寸溶池容积Vb为Vb=V球缺+V截锥=h1 (2-1)式中: h1球缺部分高度,一般h1=hb/5; hb为溶池深度;h2倒圆锥部分高度,h2=hb-h1=hbRb溶池半径,Rb=,考虑到为便于炉子容易全部出钢,通常采用Db/hb=5,即Db=5hb;本次采用Db =5 hb (有的资

40、料介绍:通常Db/hb=3.55,长精炼期的炉子取5,以熔化为主的炉子取3.54.0,供参考).r1球缺半径.r1=,因d1=Db-2h2=5hb- =(17/5)hb把上列数值代入式(3-1)中,整理后得:Vb=12.1hb3=0.0968Db3(m3)因1吨钢液的体积为0.14m3,则60t钢液所占容积为:Vm=500.14=7.0m3因电弧炉熔炼氧化期的渣量最大,对碱性电炉而言,渣液与钢液重量之比采用0.07,因此溶渣重量为500.07=3.5t,假设溶渣比重为3,则溶渣占容积为: Vsg=3.5/3=1.67m3Vb=Vm+Vsg=7.0+1.67=8.67m3于是可求出: Db=45

41、00mmhb=900mmh1=180mmd1=3060mmh2=720mm2.1.2 熔炼室尺寸1、熔炼室直径Dsm在钢液沸腾时,为了使炉渣不致冲刷到炉墙上,炉坡应高与炉门门坎(也就是炉渣面)100mm.因此,熔炼室直径Dsm为:Dsm=Db+2100=4500+2100=4700mm2、熔炼室高度Hsm当决定熔炼室高度时,规定从炉子加料门坎水平面上(指金属门坎而言)至炉顶拱脚的空间高度为熔炼室高度.炉衬门坎较金属门坎水平高出80100mm.在具体确定Hsm时,应当考虑到炉顶的寿命和装料的要求.这个高度越大,炉顶寿命越长,装入堆比重轻的炉料也越多,但散热面积也随之增大,单位电能消耗增加.一般推

42、荐用下列比例关系:对40t以下的炉子:Hsm/Db=0.500.45;对40t以上的炉子:Hsm/Db=0.440.40在此取Hsm/Db=0.40,则Hsm=0.40Db=0.444500=1980mm3、熔炼室上部直径Dsm,t炉壁一般用大块打结砖,内壁作成向外倾斜.这样,炉壁上部的厚度减薄,耐火材料消耗减少,炉壁较稳定且易于修补.同时使熔炼室发容积增大,可多装比重轻的炉料。炉壁倾角一般为67,取=6,tg=0.1,从而可得熔炼室上部直径Dsm,t为:Dsm,t=Dsm+2(Hsm-100)tg=4700+2(1980-100)0.1 =5080mm2.1.3 炉顶1、炉顶拱高h3炉顶拱高

43、h3与熔炼室直径Dsm的关系: 对硅砖或高铝砖炉顶而言,取h3=2.炉顶厚度ft炉顶厚度ft是按耐火材料的热阻计算和实际经验决定的,推荐如下:对20t以下的炉子 ft=230mm对20t及20t以上炉子 ft=300mm对40t以上的炉子 ft=350mm砌炉顶时,砖缝小于2mm,砖与砖高低凹凸差小于5mm,以“人字形”砌法最为普遍.3、炉顶中央部分距溶池液面的高度HcemHcem=Hsm+h3=1980+520=2500mm2.1.4 炉壳直径和炉衬厚度1、炉壁炉壁厚度是指D,平面上的厚度,即炉壁最大厚度。该厚度通常可按耐火材料的热阻计算而定。计算所依据的条件是炉了在操作末期炉壳被加热的温度

44、不得超过、150020O,以免炉壳变形。计算指出,炉衬厚度对热损失的彤响只在一定范围内是显著的。在用砖砌筑炉壁时必须考惦标准砖尺寸。通常,对于lOt以下的小炉子,炉村时火砖层厚度为230mm,绝热层厚度为75tmm对于l040t炉子,这两层厚度棺应为345mm和75mm,大于40t的炉子则相应为460mm和75mm。模砂条结炉壁,耐火层为镁砂打结层,其厚度可参考以上经验数据确定。加容量小于lOt的电弧炉,可选300mm。对所设计的炉子,耐火砖层厚度取为460mm,绝热层厚度取为75mm(取轻质耐火材料65mm,石栋板lOmm厚)。于是可求出炉壳的内径为:Dsh,i=Dsm+2wwl=4700+

45、2535=5770mm炉壳钢板厚度sh可采取炉壳直径的1/200,对所 设计的炉子取: sh=28.85mm30mm则炉壳外径为:Dsh,e=Dsh,I+2sh=5770+230=5830mm2、炉底1)对炉底结构的要求能耐温度的急剧变化;具有高温度下抗冲击的性能和抵抗炉渣冲刷的作用;有足够的热阻,使熔池内上下温度比较均匀。为满足以上要求,炉底应由砌砖层和打结层组成,砌砖层下部要有较低的导热性。2)炉底各层的厚度炉底的总厚度应由热量计算来确定,近似等于熔池深度。可采用表2-1推荐的数据。在此仅就各层厚度的选择分述如下:绝热层: 1030mm, 砌砖层: 1520t的炉子 295mm;2530t

46、的炉子 360mm;打结层: 15t的炉子不厚于2O0mm;1030t的炉子不厚于30Omm 对所设计的炉子,炉底厚度取为750800mm。当装有电磁搅拌设备时,炉底厚度应减薄1015%。表21 炉底厚度推荐炉子容量(t)炉底总厚度(mm)0.56125010020045050050075080010002.1.5 加料门及出钢口的尺寸1、加料门尺寸中小型电炉只有一个加料门(炉门)和一个出钢口,它们处于相对的位置。大于80t的炉子最好装两个加料门,有正门(对出钢口)和侧门,一般正门和侧门成90布置。加料门尺寸应便于观察炉况、修补炉底和炉坡,应能使加料机的料斗(如果使用的话)自由地伸入炉内而碰不

47、到炉门柱和炉门拱的衬砖,应能顺利地取出破断的电极,同时应能方便吹氧。加料门宽度近似等于溶炼室直径的0.3倍,对于炉顶装料的炉子可以将炉门宽度减小为溶炼室直径的0.25倍,炉门高度近似等于其宽度的0.8倍,炉门拱高度为炉门宽度的0.1倍。工作台至炉门距离一般为700mm。有的资料介绍,炉门宽B=(O.20.3)Dsm炉门高h=(O.750.85)B,可作参考。对所设计的炉子设两个加料门,其尺寸为:炉门宽度 47000.25=1175mm炉门高度 11750.8=940mm2、出钢口,出钢槽炉子的出钢口是一个圆形洞孔或修砌成方形(或长方形),直径为120150mm(有的资料介绍,直径150200m

48、m)。出钢槽采用角钢或棉板做成,断面为槽形(梯形),固定在炉壳上,且上倾1012。槽内用高铝砖或用沥清浸煮过粘土砖砌成,目前大多数采用预制整块的流钢槽砖,村质有用高铝质、铝镁质、高温水泥质捣打成型。在保证出钢到包中的情况下出钢槽一般应短一些好,通常为12m,最长不超过2.5m。60t电弧炉炉衬图见图2-2。2.2 炉子变压器功率和电参数的确定2.2.1 炉子的变压器功率在电弧炉的整个熔炼过程中,各个阶段所需要的能量不同,应根据炉内的温度情况,即热负荷的程度,以及熔炼操作对电能的要求来供给。本次设计中采用14级电压。确定变压器功率,应考虑两个方面:每日的生产率应最大,单位炉料电能消耗应最小。目前

49、,通常是以每1000kVA变压器功率每昼夜的合格产钢量定为炉子的生产率标准。可用以下经验公式,利用10吨电炉的变压器的容量,近似地求得其他吨位电炉所用变压器的额定容量。P额定=5500式中: 550010吨电炉变压器公称容量;gn可变容量(实际出钢量);g110吨电炉公称容量。也可以根据弗波叶德聂拉尔推荐的经验公式来选择变压器额定(视在)功率。Prat=式中: Prat变压器视在功率,KVADsh,e炉壳外径, mLsm额定装料时的熔化时间,h当决定变压器功率时,熔化期时间应采取1.1.5h。较小的数值适用于小容量炉子和用氧冶炼的炉子。变压器的功率可以通过电压和电流来改变。功率变大时用电压来改

50、变,反之用电流来改变。熔化期是电炉冶炼各期中耗电最多的时期,匹配变压器功率时以熔化期为准。熔化期的平均功率因素要求cos0.85。 电效率为0.90。 目前电炉炼钢的发展趋势是增大变压器的能力,采周高功率或超高功率供电技术,加速炉料熔化,提高电炉的生产能力。对所设计的50t炉子,取tsm=1h,则所需变压器功率为:Prat=37668KVA可选用38000KVA的变压器。根据实际条件和设计要求,还可选用大于38000KVA的变压器。熔化期平均功率(取功率系数为0.8):Paver=0.838000=30400KVA熔化期的有用功率(熔化过程自身消耗的功率)为:Paval=Pavercosel=304000.70.9=19152VA式中: cos功率因素,取0.7; el电力利用系数,接熔化期平均值,取0.9。2.2.2 电压的级数为了熔炼的正常进行,应在熔炼的各个期中使用不同的电力及不同长度的电弧,以满足冶炼工艺的要求。一般可用改变炉子变压器高压侧线圈的匝数及其接法来达到。熔化期使用变压器的全都电力并采用最高阶电压,还原期使用较小电力及较低级的二次电压,一般不应高于120180V(上限用于大型炉子)。选择最高一级二次电压,推荐用如下的经验公式:对碱性电炉

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。