毕业设计(论文)氨水再沸器设计

毕业设计(论文)氨水再沸器设计

《毕业设计(论文)氨水再沸器设计》由会员分享,可在线阅读,更多相关《毕业设计(论文)氨水再沸器设计(38页珍藏版)》请在装配图网上搜索。

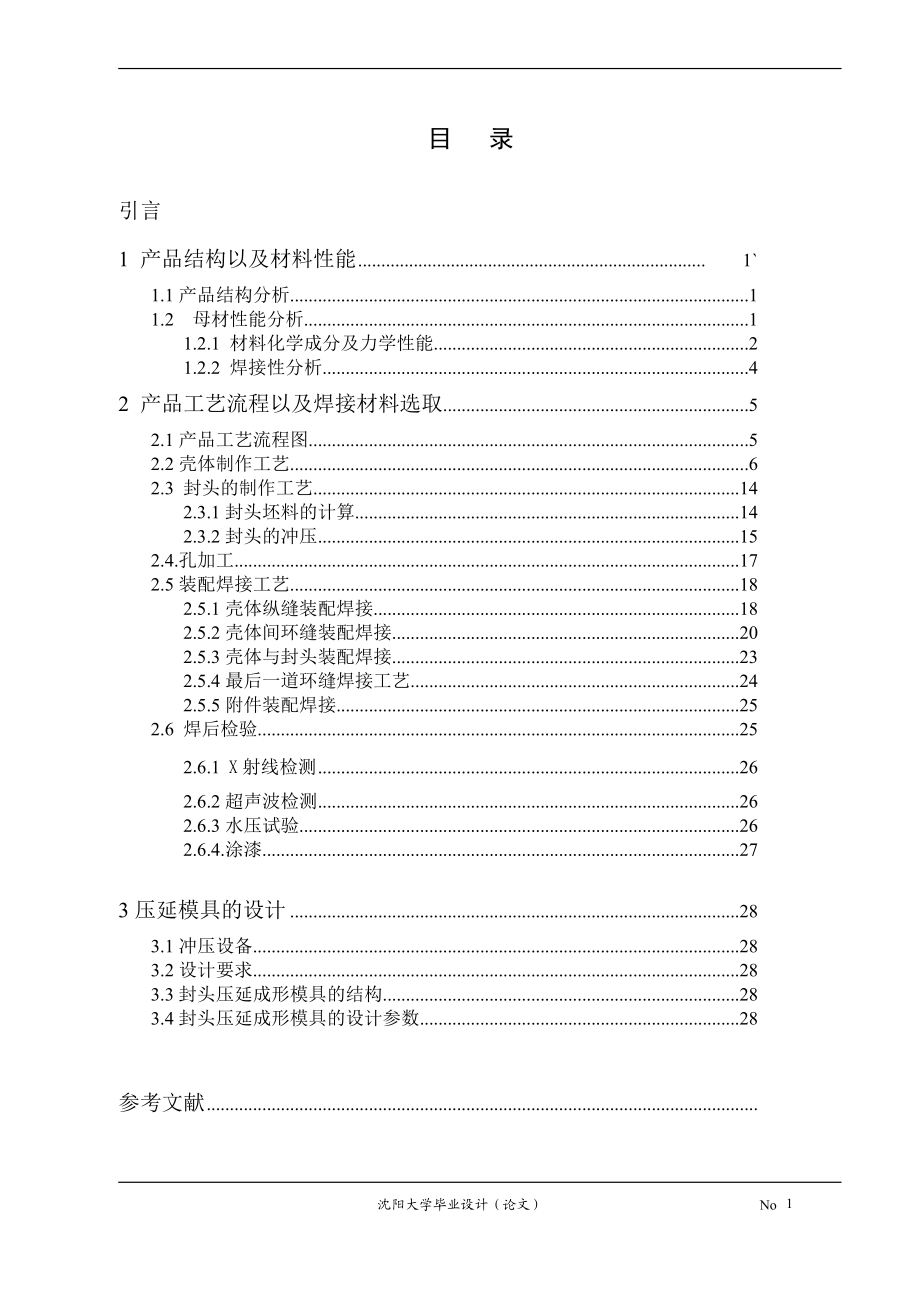

1、 目 录引言1 产品结构以及材料性能 11.1产品结构分析11.2 母材性能分析11.2.1 材料化学成分及力学性能21.2.2 焊接性分析42 产品工艺流程以及焊接材料选取52.1产品工艺流程图52.2壳体制作工艺62.3 封头的制作工艺142.3.1封头坯料的计算142.3.2封头的冲压152.4.孔加工172.5装配焊接工艺182.5.1壳体纵缝装配焊接182.5.2壳体间环缝装配焊接202.5.3壳体与封头装配焊接232.5.4最后一道环缝焊接工艺242.5.5附件装配焊接252.6 焊后检验252.6.1 X射线检测262.6.2超声波检测262.6.3水压试验262.6.4.涂漆2

2、73压延模具的设计283.1冲压设备283.2设计要求283.3封头压延成形模具的结构283.4封头压延成形模具的设计参数28参考文献摘 要再沸器(也称重沸器)是使液体再一次汽化。它的结构与冷凝器差不多,不过一种是用来降温,而再沸器是用来升温汽化。再沸器多与分馏塔合用:再沸器是一个能够交换热量,同时有汽化空间的一种特殊换热器。在再沸器中的物料液位和分馏塔液位在同一高度。从塔底线提供液相进入到再沸器中。通常在再沸器中有25-30%的液相被汽化。被汽化的两相流被送回到分馏塔中,返回塔中的气相组分向上通过塔盘,而液相组分掉回到塔底。物料在重沸器受热膨胀甚至汽化,密度变小,从而离开汽化空间,顺利返回到

3、塔里,返回塔中的气液两相,气相向上通过塔盘,而液相会掉落到塔底。由于静压差的作用,塔底将会不断补充被蒸发掉的那部分液位。关键词: 氨水再沸器;封头冲压;焊接工艺 Abstract Reboiler (also weighing reboiler) is the vaporization of liquid again. Its structure and the condenser is almost, but one is used for cooling, and heating the reboiler is used to vaporize. Reboiler and more com

4、bined with the distillation column: reboiler is to exchange heat of vaporization at the same time there is room for a special heat exchanger. In the reboiler of the distillation tower liquid material level and at the same height. From the tower provides liquid access to the bottom reboiler. Usually

5、in the reboiler in 25-30% of the liquid to be vaporized. Vaporization of the two-phase flow is sent back to distillation column, the return to the tower, the gas species, up through the trays, while the liquid component out back bottom of the column. Material in the reboiler heat expansion or vapori

6、zation, density, smaller, and thus leave the vaporization space, a smooth return to the tower, return to the tower, the gas-liquid two-phase, gas up through the trays, while the liquid will fall to the bottom of the column. As the role of static pressure difference, bottom of the column will continu

7、e to add that part to be evaporated liquid. Keywords: Ammonia reboiler; head stamping; welding process1产品介绍1.1产品的基本介绍氨水再沸器外筒属于III类压力容器。内径为1200mm,总长为4326mm,氨水再沸器(也称重沸器)顾名思义是使液体再一次汽化。它的结构与冷凝器差不多,不过一种是用来降温,而再沸器是用来升温汽化重要设备,利用氨水再沸器升温,获得我们需要的产品。图1 产品结构简图1.2母材性能分析选用的母材是Q235钢,是低碳钢,强度等级为无。Q235含碳适中,综合性能较好,强度、

8、塑性和焊接等性能得到较好配合,用途最广泛。常轧制成盘条或圆钢、方钢、扁钢、角钢、工字钢、槽钢、窗钢等型钢,中厚板钢,大量用建筑及工程结构,用以制作钢筋或建造厂房房架、高压输电铁塔、桥梁、车辆、锅、炉、容器、船舶等,也大量用作对性能要求不太高的机械零件。1.2.1母材的化学成分分析 Q235钢有良好的热加工性能,一般在热轧状态下使用,正火温度900-930,除应力回火温度为580-680,其韧性和塑性较好,合金元素含量较少,是焊接性良好的钢种。表1 Q235的化学成分(GB/T 700-2006)牌号质量等级化学质量分数(%)CSiMnPSQ235无0.200.351.400.0450.045表

9、2 Q235的力学性能(GB/T 700-2006) 牌 号质 量 等 级b/MPab/MPa5/%厚度(直径,边长)/mm161640406060100Q235无235225215215370-50023碳当量分析:=0.433%1.2.2焊接性分析整个焊接过程不需要采取特殊的工艺措施,如不需要预热、控制层间温度和后热,焊后也不必采取热处理改善接头热影响区和焊缝组织,采用通常的焊接方法焊接后,接头中不会产生淬硬组织或冷裂纹。当母材成分中碳含量偏高或在低温下焊接大刚性结构时,可能产生冷裂纹,这是应采用预热或采用低氢型焊条等措施。低碳钢电弧焊焊缝通常具有较高的抗热裂纹能力,但当母材含碳量接近上限

10、(0.25%),在接头焊缝具有窄而深的形状时,焊缝最易产生热裂纹。低碳钢因C、Mn、Si含量少,正常情况下焊接时,整个焊接过程不需要采取特殊的工艺措施,如不需要预热、控制层(道)见温度和后热,焊后也不采取热处理改善接头热影响区和焊缝组织,其焊接热影响区不会因焊接而引起严重的硬化组织或淬火组织。此时,钢材的塑性和冲击韧度优良,焊接接头的塑性和冲击韧度也很好,接头产生裂纹的可能性小,其焊接性优良。但在少数情况下,低碳钢焊接性也会变差,焊接时出现困难,例如:低碳钢接头HAZ产生性能不合格集中情况:低碳钢接头的性能不合格主要表现为接头的弯曲性能不合格,焊接热影响区或焊缝的冲击性能不合格,焊接接头的强度

11、不足,疲劳或腐蚀等性能不合格。焊缝冲击性能不合格,与焊接材料的选择密切相关。一般情况下,酸性焊条所焊焊缝金属重接性能低。若选用酸性焊条焊接的焊缝金属重接性能达不到要求,可改用同强度级别的碱性焊条。碱性焊条所焊焊缝金属仍达不到要求,可改用其他焊接方法,如氩弧焊。焊接接头的强度过低,与焊缝金属强度过低或焊接热影响区的软化有关。焊缝金属强度过低,或因选择的熔敷金属的关系,或熔敷金属强度能达到要求,但熔敷金属的合金元素因参与熔滴、熔池的脱氧冶金过程,参与脱氧的合金元素越多,将减少最后焊缝金属中的合金元素的量,由可能造成焊缝金属的强度降低。对于热轧或正火状态的低碳钢,一般不会因焊接造成热影响区强度下降。

12、但对于控轧、或调质处理的低碳钢板,应注意因焊接造成的热影响区的软化区。反过来,若选用的焊接材料的熔敷金属强度过高,尽管强度过高,但会带来接头其他性能问题,如塑性低,疲劳寿命降低等。对于低碳钢,钢板的厚度增加时,焊接性也会发生变化。一方面,在钢厂生产厚板时,因连铸或模铸坯厚度规格有限,导致生产不同厚度钢板的压缩比差异过大。在压缩比变化过大时,会造成钢板表面至心部性能差异过大,尤其是冲击性能和塑性。由于钢板的性能检验时,通常在钢板厚度1/4处取样,而通常不检验钢板1/2处性能。这样,对钢板性能合格的厚钢板,因焊接时,心部与其他部位的性能差别太大,而导致弯曲性能不合格。严重时,因心部组织的致密度不够

13、,在厚度方向上施加应力过大或产生的焊接应力作用下,甚至会形成因组织致密度不足,冲击吸收功低而产生撕裂现象。这种撕裂现象与通常的不用偏析带存在硫化物或氧化物造成的层状撕裂不同。因此对于低碳钢厚板,尤其是特厚板因关注其钢材心部性能及其与其他部位的性能差异。焊缝中产生热裂纹的原因和情况。从成分上看,低碳钢焊缝产生热裂纹原因主要是所用焊接材料的熔敷金属的S、P含量偏高,或熔敷金属S、P含量达到要求,但低碳钢母材的S、P含量平均偏高,或存在局部偏聚。对于前者,应选用熔敷金属的S、P平均含量低的焊接材料,对于后者,应停止使用。低碳钢焊接热影响区产生冷裂纹,应从焊接热影响区淬硬组织、接头拘束度和焊缝中的含氢

14、量等角度分析,并采用相应的措施防护和解决。低碳钢焊接热影响区出现热裂纹情况主要是与母材中局部存在S、P偏聚及其与氧化物形成低熔点的复合相有关。2 产制造工艺设计品焊接结构零件的加工是为焊接结构制造的核心工序装配-焊接做好必要的准备。了解和掌握零件加工的内容、各种工艺方法、特点和要求,对保证零件的加工质量是十分重要的。换热器选用的材料为Q235,根据材料的性能以及各部件的特殊要求制作工艺流程。2.1 产品b制作工艺流程图工艺如图2-1所示钢板复检预处理 划线下料 边缘加工钢板卷制 复检尺寸焊接检验矫 圆焊 接纵缝装配钢板复检预处理 划线下料 加热封头的冲压二次切割 筒节间的装配焊接筒节与法兰的装

15、配焊接封头与法兰的装配焊接 水压试验焊接检验消除应力热处理附件装配焊接 喷漆处理图2-1总装配工艺流程图2.2 壳体制作工艺2.2.1钢板复检设计选用的金属材料是Q235钢板。在使用前应对钢板进行必要的化学成分复检,还要进行力学性能复检,包括拉伸试验,弯曲试验,脆性试验,断裂试验等。同时也要对材料的表面质量和材料的几何尺寸进行复检。复检合格后,方能进行下一步的生产加工。2.2.2钢板的矫正1) 钢材的矫正的原理与目的钢材在搬运和贮存中难免会产生凹凸不平、弯曲、扭曲等变形现象。这种变形如果不予矫正,就会妨碍到后续的划线、下料和切割工作的正常运行,也影响下料的几何尺寸精度和装配焊接的质量。为此在焊

16、接结构制造之前,必须对钢材进行矫正,卷筒钢板在开卷后必须经过矫平才能使用。矫正的基本原理是钢板在外力作用下经过多次反复额变形,使短金属纤维拉长。2)钢材矫正的方法及使用设备具体的矫正方法按操作方法的不同可分为手工矫正、机械矫正和火焰矫正三种。本设计选用国产4200mm 9辊式中厚板矫平机。其工作原理如图2-4所示。图2-2多辊矫平机工作原理图其设备4200mm 9辊式中厚板矫平机的技术条件如表2-1所示。表2-1 4200mm X9辊式中厚板矫平机技术条件厚度/mm840矫直速度/ms-10.30.8宽度/mm15004000辊数/个辊距/mm9360长度/mm400018000辊径/mm辊长

17、/mm(有效长)3204200温度/600800上横梁开口度/mm240屈服极限/MPa18147支承辊列数/个辊数/个27=142.2.3钢材的预处理由于钢材表面的油污、锈蚀和氧化皮等都会影响产品的质量。因此,在进行材料划线、下料之前必须先进行表面预处理。工业生产中常用的机械除锈法包括:风动或电动砂轮、钢丝刷、喷丸、喷沙等。其中喷丸是目前工厂应用较多的大面积净化方法之一。本次设计选用的喷丸设备是GYX-2M型钢材预处理装置技术参数见表2-2,它既可以用于钢板的表面处理,也可用于结构部件的表面处理。该装置进行钢材预处理的工艺过程为:电磁吊上料辊道输送预热喷丸清理丸料喷漆烘干轨道输送出料。表2-

18、2 GYX-2M 型钢材预处理装置技术参数技术特性参数性GYX-2M预处理钢材规格(mm)钢板宽10003000 厚6600 长240012000焊件输送速度v/m.minV=23处理质量除锈等级SIS05 5900Sn2(A,B)涂膜等级1525外形尺寸(长/mm宽/mm高/mm)62000250007230设备总重/t1002.2.4毛坯尺寸计算及划线、下料1)毛坯尺寸计算在划线、下料之前应先选取制作壳体钢板的尺寸规格。由于壳体为圆柱形回转体,划线前要进行展开,可采用计算展开法,考虑壁厚因素,一般按中径展开。壳体的展开公式: (2-1) L、 Dg为壳体毛坯展开长度(mm)、为容器公称直径

19、(mm)、S1、S2为容器壁厚(mm)、加工余量(mm) 、修边余量(mm)将数据带入公式2-1得:L=3.14(1200+10)+10+60=4152mm 壳体的展开长度就是选用板材的长度,根据钢板规格及考虑加工余量,选用钢板长度为4200mm。根据筒体的总长度选择板材数量和每块板材的宽度,筒体总长2826mm,选两块板材,2100mm。由于轧制等原因,钢板边缘处厚度不均匀,影响焊接质量。因此,下料时每边需预留出修边余量约30mm。根据以上计算,选择制作筒节的板材为:10mm2100mm2850mm两块通过相应的计算可得各壳体展开毛坯尺寸如图2-3所示 图2-3壳体展开图 (注:图中实线为选

20、板尺寸,虚线为毛坯料尺寸。)2)划线、下料钢板尺寸选定后,先在板材上进行划线,然后下料。下料采用氧-乙炔火焰切割,火焰切割通常称为气割,它是利用可燃气体乙炔与氧气混合燃烧产生的火焰流(通常被称为预热火焰),将被切割的金属材料加热到其燃烧温度,然后喷射高速氧流(称为切割氧),使割缝处被加热到燃点的金属发生剧烈燃烧,并吹除掉燃烧后产生的氧化物,从而把金属分割开来。气割的主要特点是:设备简单、生产率高、成本低。特别适用于切割厚度较大的或形状较复杂的零件的坯料。采用的设备是WKQ型数控切割机,技术参数见表2-3。表2-3 WKQ型数控切割机技术参数技术参数型号WKQ跨距/m6m(有效跨距47 m)轨道

21、长/m20 m割炬2只(可对称和同形切割)切割厚度/mm(通过调整割嘴和火焰来实现)6100 mm切割速度/mm/min50l 200 mmmin驱动方式双边驱动(使切割机运行平稳)控制系统MTCIM 控制机并配备了自动高度控制系统和喷水冷却系统2.2.5边缘加工所谓边缘加工是将工件的边缘或端面加工成符合工艺要求的形状和尺寸精度的加工工序。对下料后的零件进行边缘加工,主要是为了消除前道工序加工所产生的加工硬化层和热影响区;消除装配、焊接工件边缘或自由边的各类缺陷,以提高结构的整体质量;提高结构的表面质量,也可为产品的后期制作创造条件。常用边缘加工的方法为刨削、铣削和车削等切削加工工艺。本设计选

22、用B8160A/1型刨边机进行边缘加工,其技术参数见表2-4。表2-4 B8160A/1型刨边机技术参数产品名称刨边机型号B8160A/1最大刨削尺寸长宽(mm)600080最大牵引力(t)6刀架数及回转角调整范围2个,25工作精度-直线度(mm)0.1电机功率(kw) 主电机功率(交流)18.5净重30外形尺寸:长宽高(mm)12275375036902.2.6 壳体的卷制1) 卷板机的工作原理卷制成形是将钢板放在卷板机上进行滚卷成筒节,其优点为:成形连续、操作简便、快速、均匀。在焊接结构制造中,弯曲及成形加工占有相当大的比例。利用金属材料的塑性变形、将毛坯弯曲成一定曲率、一定角度形成所需形

23、状工件的加工工艺称为弯曲。壳体的弯卷过程是钢板的弯曲塑性变形过程。在卷板过程中,钢板产生的塑性变形沿钢板厚度方向是变化的。其外圆周受拉应力伸长,内圆周受压应力缩短,中间层由于不受任何力保持不变。本设计选用对称式三辊卷板机,其型号为 Wn-163200。其技术参数见下表2-5。表2-5 Wn-163200对称式三辊卷板机技术参数产品名称对称式三辊卷板机型号Wn163200卷板最大规格时最小弯曲直径(mm)850电机功率(KW)44重量(t)16.8356外形尺寸:长宽高(mm)677017351940对称式三辊卷板机其原理如图2-4所示。图2-4 三辊卷板机卷制钢板1- 上辊;2-下辊;3-钢板

24、2) 卷制工艺 预弯 a 预弯原理:用对称式三辊卷板机弯卷钢板时,钢板两端各有一平直段长度,由于没有接触上辊不发生弯曲,称为剩余直边。工艺上把平板开始弯曲的最小臂叫做理论剩余直边,其大小与设备及其弯曲形式有关。为了避免板料从辊筒间脱出,实际剩余直边常比理论值大。 b预弯方法:本产品钢板厚度为10mm,可采用卷板机预弯的方法进行预弯,利用卷板机预弯的工作原理如图2-5所示,模板厚度一般取卷制钢板厚度的两倍或稍多些,其曲率半径应小于被弯曲钢板的曲率半径,这样既可以不致增加卷板机的负担,免于损坏机床,又可以保证钢板的预弯曲率。预弯的长度一般应大于两下辊中心距的一半,可取(6-20),通常为14020

25、0mm,本设计取180mm。图2-5 胎板预弯工作原理图 对中板料预弯之后,放入卷板机上下辊之间进行滚卷前必须使板料的母线与辊的轴线平行,使板料的纵向中心线与辊的轴线保持相互垂直,也就是对中。其目的是防止钢板在滚卷过程中产生扭斜。本设计用倾斜进料对中的方法进行对中,具体方法如图2-6所示。图2-6 倾斜进料对中方法示意图 卷圆 钢板对中后,即可用上辊压住板料并使之产生一定弯曲,开动机床进行滚卷。每滚卷一个行程,便适当下调上辊一次,这样经过多次滚卷就可将板料弯曲成所要求的曲率。可依据冷卷时不得超过材料允许的最大变形率,板料不致打滑,且不超过设备的额定功率两个原则来确定上辊的调节次数和每次调节量的

26、大小。当卷制达到要求曲率时,还应在此曲率下多卷几次,以使其变形均匀和释放内应力,减少回弹。 矫圆 工件进行点装和纵缝焊接后,还要进行矫圆。矫圆是在原卷板机上进行的,矫圆可按以下三步进行:a工件放入卷板机上、下辊之间后,根据经验或计算将上辊调到所需的最大矫正曲率的位置,进行加载。b使工件在矫正曲率下多次滚卷,并着重于焊缝区的滚卷,使曲率均匀一致。经测量,至符合乎尺寸要求为止。c逐渐卸除载荷,并使工件在逐渐卸除载荷的过程中多次滚卷,至此整个钢板的卷制过程结束。3) 卷板的质量控制 筒体卷制质量要求筒体卷制公差见表2-6。 卷制筒体常见缺陷及控制措施:在卷制接近曲率要求时,要逐渐调整下压量使之逐步展

27、开;当出现过卷时,可用大锤锤击筒身的一侧边缘使直径扩展,以消除过卷;当产生鼓腰时,增加下辊的刚性或在鼓腰处加垫块一起滚卷;检查坯料尺寸和形状、认真对中。表2-6 一般结构件筒体卷制公差外径Dn/mm外径偏差Dw/mm圆度误差DmaxDmin/mm棱角度c/mm错边量b/mm壁厚30壁厚30200025001117115不大于壁厚的10%,且不超过2mm2.3 封头的制作工艺封头制作的钢材复检、预处理、边缘加工工艺与筒节的钢材复检、预处理及边缘加工工艺相同。下面介绍封头的制作工艺。2.3.1封头坯料的计算在划线下料前应先对封头的坯料进行计算。因为封头在压制成形过程中,封头在曲率半径最小处变薄,为

28、了保证其最薄处与容器壁厚相同,所选的毛坯料厚度比容器壁厚度厚约10%,即10mm厚的毛坯料板。封头的展开公式: (2-2) K 为影响系数1.2 为容器壁厚(mm)Dg为筒体内径(mm) h为封头直边高度(mm)100二次切割余量(mm)将数据带入公式2-2得:DP=1.2(1200+10)+2495+100=2650mm。根据以上计算,选择制作筒节的板材为:10mm1200mm2650mm= 两块.坯料展开图如图2-7所示。图2-7封头展开图 (注:图中实线为选板尺寸,虚线为毛坯料尺寸。)2.3.2封头的冲压1)坯料加热在封头冲压过程中,板料的变形很大,若在冷态下冲压,不仅需要较大功率的压力

29、机,而且会使成形后的封头产生严重的冷作硬化,甚至形成裂纹。为保证封头的质量,提高材料的变形能力,多采用热冲压。热冲压时钢板的加热温度在9501100之间,这取决于坯料出炉装料过程的时间长短、压力机的能力大小、过高温度对材料性能的影响等因素。2)压延力计算 (2-3)其中:e-压边力影响系数,有压边时e=1.2; K-封头形状影响系数,椭圆形封头K=1.2;-坯料直径(mm) -材料的高温抗拉强度(MPa) s-坯料板厚(mm) -公称直径(mm)代入数据:F=1.21.23.14(2650-1200)10400 26225280(t)3)冲压设备冲压设备可采用大型四立柱式水压机或油压机。一般3

30、00t压力机可冲压直径为1m左右的封头;500800t压力机可冲压直径为2m以上的封头;1000t压力机中、低压容器所需封头均可冲压。根据冲压力,本设计选用300吨四柱式油压机来压制封头。整体封头的压延过程,无论是否采用压边圈,一般在接近大曲率部位,封头壁厚都要变薄。尤其本次是椭圆形封头,它在曲率半径最小处变薄最大。影响封头壁厚变化的因素有:材料的性能、封头的形状;下冲模圆角半径越大,变薄量越小;上下冲模之间的间隙小,则变薄严重。润滑情况好,则减薄小;加热温度高,变薄量大;压边力大,则变薄严重。因此要控制热压封头的减薄量,必须全面考虑上述各因素。4)压边圈的用途 从上述分析可知,压制时如果不用

31、压力圈,而封头毛坯壁较薄,则材料在切向应力的作用下,会失去稳定,形成皱纹和鼓包,严重时会造成废品。采用压边圈不仅增加了材料的稳定性,而且在由压边圈产生的摩擦力的作用下增加了径向应力,从而使材料有较好的变形材料。压制时,影响封头皱褶、鼓包的因素很多,主要有以下几个方面:毛坯直径的大小及其壁厚;加热温度的高低;封头材料在成形温度下的塑性;毛坯加热的均匀性;毛坯是否有拼焊错的大小;模具间隙的大小以及间隙的均匀性;下冲环圆角半径的大小及模具表面状况和润滑情况。5)影响封头成形质量的主要因素影响封头壁厚变化的因素很多,归纳起来,大致有下列几方面:材料的性能; 封头的形状;下冲模圆角半径越大,变薄量越小;

32、上下冲模间的间隙小,则变薄严重;润滑情况好,则减薄小;加热温度越高,变薄量大;压边力大,则变薄严重。2.3.3二次切割封头在制作过程中为了防止因压偏而造成产品的报废,在下料的时候多留出一些余量,封头冲压完成之后需将多余部分切掉。把冲压好的封头放在焊接回转台上,找出封头的中心,将封头定位进行二次划线,然后进行切割,并开出坡口。2.4孔加工制孔是焊接结构制造中,实现构件间螺栓连接及满足制造工艺需要的辅助加工工序和手段。尤其是容器结构,要在筒体和封头上的物料进出口、接管及液位计等都需要制孔。所以制孔是焊接结构生产不可缺少的生产工序。按制孔工序的先后和质量要求的不同,可分为:对孔位置和质量要求不高的预

33、置孔,在号料时进行孔的定位;变形加工后制孔,如压力容器下接管、人孔的制孔;装焊后进行的二次号料制孔。2.5装配焊接工艺在焊接结构制造中,装配和焊接是两道重要工序,它们占全部加工时间的3070%,装配和焊接对焊接产品质量影响极大,因此在焊接结构生产中,正确地设计、选用各种工装夹具将工件准确定位并夹紧,用各种变位机械实现焊件、焊机或焊工位置改变的机械化、自动化,可大大缩短装配、焊接时间,保证产品的装配精度和焊接质量,充分发挥焊接设备能力,扩大其使用范围。2.5.1壳体纵缝装配焊接筒节卷制完成后,进行纵焊缝的装配焊接。筒节的装配可在焊接滚轮架上进行。装配时经常采用各种夹具来保证质量。在罐体的设计中采

34、用螺旋压紧器来调整筒体轴向和周向错边。采用夹具保证纵缝边缘平齐,且沿整个长度方向上间隙均匀一致后,可进行定位焊。1) 定位焊 为了固定焊件的相对位置和防止变形,需要对焊件进行定位焊。定位焊采用焊条电弧焊。 定位焊的相关参考数据见表2-7。表2-7 Q235相关定位焊参考数据焊件厚度/mm定位焊间距/mm定位焊缝长度/mm焊点高度/mm10200210203058 定位焊焊接工艺参数的选择 因定位焊为断续焊,焊件温度比正常焊接时要低,热量不足容易产生未焊透,故电流应比正常焊接电流大。定位焊后应尽快焊接,避免中途停顿和间隔时间过长。其工艺参数如表2-8所示。表2-8 焊条电弧焊接工艺参数焊接材料焊

35、条直径(mm)焊接电流(A)电流种类E50163.2170180直流反接 焊接设备选用焊机型号ZXG-3002) 纵缝的焊接 为防止纵缝装配后在吊运和存放过程中筒节产生变形而影响它的圆度,可在筒内焊上临时支撑。纵缝焊接时要备有焊接试板。纵缝的焊接顺序是先内后外。筒体的内、外纵缝焊接时,分别将焊机置于筒体内、外端的钢轨道上,由焊机自动行走进行焊接。其焊接工艺如下: 焊前准备: a 坡口加工 本筒体壁厚为10mm,开单面V形坡口,其坡口形式如图2-11所示。选用刨边机加工坡口,当坡口处有残留渣迹和残余变形时,要用砂轮打磨平滑和矫正平齐。图2-8壳体纵缝坡口示意图b 清理 在焊接前应清除待焊部位及其

36、周围的油锈和污物等杂质。可采用机械法,如用磨光机。c 引弧板和收弧板的配备 施焊以前要配备引弧板和收弧板,板的厚度和化学成分要与母材一致,板的长度不得小于150mm,宽度不得小于50mm。d 焊接材料的烘干 焊剂需在300400下烘干2小时;焊条在400450下烘干2小时。 焊接工艺参数 定位焊后,需检查装配及定位焊接质量。然后用埋弧焊进行焊接。其工艺参数如表2-9所示。表2-9埋弧焊焊接工艺参数焊层焊接材料焊丝直径(mm)焊接电流(A)电弧电压(V)焊接速度(m/h)焊丝干伸长度(mm)外侧H08A+HJ431418019034364540内侧19020034364540所有焊接工艺参数均需

37、经焊接工艺评定试验后确定,既根据有关技术标准规定焊接试板,并从焊成试板中取出拉伸、弯曲、冲击等试样,测试试样是否具备所要求的性能。 焊后检验a 外观检验,焊缝宽4mm,余高1.52mm;b 经100%X射线探伤,级;c 力学性能,b=235MPa,冷弯角90(d=2s);2.5.2 壳体间环缝装配焊接1) 壳体间环缝的装配壳体间的环缝装配方法采用卧式装配。卧装的方法是在装配胎架上进行,筒体在滚轮架和辊筒架上装配。对接装配时,将两筒节置于胎架上紧靠或按要求留出焊缝间隙,然后采用测量筒节同轴度的方法,矫正两节圆筒的同轴度,矫正合格后施行定位焊。筒节装配装置如图2-12所示。1滚轮架 2移动辅助夹具

38、 3滚轮架图2-10 筒节装配装置壳体对接装配的要点在于使对接环缝和两壳体的同轴度误差都符合技术要求,为使两壳体易于获得同轴度和便于装配中翻转,装配前两壳体应分别在进行矫圆,使圆度等符合技术要求,为防止壳体椭圆变形可以在壳体内使用径向推掌器撑圆。浮头式换热器体积较大,焊缝较多,有纵焊缝、环焊缝。其位置如图2-13所示。图2-11 焊缝位置分布图筒节环缝装配比较困难。一方面由于各筒节下料的精度可能有误差,另一方面是受弯卷拉伸的影响,可能造成各筒节间直径和圆度上的偏差。因此,在可能的条件下,可按偏差相近的筒节进行选配或均匀地分布错边量。筒体环缝的装配顺序如图2-14所示。按图中标号顺序从16依次焊

39、接。首先将筒体两两对接,再在筒体一侧与封头装配,最后两个对称的半个容器利用筒节与筒节的装配方法对焊在一起。并在最后一道环缝装配前开人孔。图2-12 筒体装配顺序2) 壳体间环缝的焊接筒体装配好之后,进行环缝的焊接。先焊内环缝,清根后再焊外环缝。除了最后一道环焊缝内部采用焊条电弧焊,其它部位焊接均采用埋弧焊。 筒体环焊缝的焊接筒体环焊缝(除最后一道环焊缝)的焊接工艺参数与纵焊缝基本相同,环焊缝共焊2层。坡口形式参见图2-13。 图2-13 坡口形式示意图 筒体的二次划线和定尺加工筒体的二次划线是在环焊缝完成后,最后一道焊缝焊接前进行的,主要对其接管、人孔等位置以及总长度的定尺加工进行划线,二次切

40、割采用氧-乙炔火焰切割。2.5.3 壳体与封头装配焊接1)筒体与封头装配在滚轮支架上放置筒体,并在封头端部上焊一吊环,供吊封头使用,将封头和筒体用形固定板固定,调整好间隙和错边量后进行定位焊,然后用埋弧焊进行焊接。封头的装配可采用如图2-14所示的带有真空夹紧器的专门装置来完成,真空夹紧器是利用真空泵或抽气机筒而使夹具内腔形成真空,借助大气压力将工件夹紧(吸引)的装置。它适用于夹紧特薄件或挠性件,以及用其他方法夹紧容易引起变形或无法夹紧的场合。图2-14 封头装配示意图1.封头 2.筒体 3.吊耳 4.吊钩 5.滚轮架 6.形固定板2)封头与筒节的环缝焊接由于封头与筒体壁厚度不同,故在封头与筒

41、体对接焊缝焊接工艺参数和筒节与筒节之间的对接焊缝略有不同。焊接封头与筒体的环焊缝时需要在滚轮架上进行,借助伸缩臂式操作机进行埋弧自动焊。采用X型坡口,双面埋弧焊,坡口形式如图2-15所示。图2-15 封头与筒体环缝坡口示意图其焊接工艺同筒节的纵缝焊接工艺一致,所以焊接工艺参数如表2-7、表2-8所示。2.5.4最后一道环缝焊接工艺最后一道环焊缝内部采用焊条电弧焊,外部采用埋弧焊。先焊内部焊缝,再焊外部焊缝。外部焊缝焊前,应先将焊条电弧焊的根部清理干净,再进行埋弧焊。否则,根部将会出现焊接缺陷。1) 焊接方法及坡口形式开X形坡口,其坡口形式如图2-16所示。图2-16 最后一道环缝坡口示意图2)

42、 焊接工艺参数内部焊条电弧焊:采用直流反接的方法,短弧焊接共焊两层,具体工艺参数如表2-10所示。表2-10 焊条电弧焊的工艺参数第一层第二层焊条牌号E5016 焊条直径(mm)44焊接电流(A)160180外部埋弧自动焊:选用的焊丝为H08A,焊剂为HJ431。焊前应先用碳弧气刨将焊条电弧焊的根部清理干净,再进行埋弧自动焊,否则根部将会出现焊接缺陷。外部埋弧焊焊一层,具体工艺参数如表2-11所示。表2-11埋弧自动焊工艺参数 焊丝直径(mm)4焊接电流(A)730电弧电压(V)35焊接速度(m/h)45干伸长度(mm)402.5.5附件装配焊接封头、筒体装配焊接后,要对其他附件进行装配焊接。

43、附件包括:外头盖侧法兰、浮头管板、钩圈、外头盖及丝孔、钢圈等等。一般采用焊条电弧焊焊接,其中法兰螺孔不得超过规定的偏斜,法兰平面必须与接管垂直,焊后进行超声波探伤。2.5.6整体消除应力热处理整体热处理的目的是消除槽车中的焊接残余应力。整体热处理采用高温回火,对于Q235钢,回火的温度在650左右。保温时间按每毫米板厚保温12分钟计算,结合本次所设计的槽车板厚,回火保温时间为40分钟左右。2.6焊后检验壳体焊接完成后,需要进行焊缝质量检验。焊缝的质量取决于焊接时所用的焊丝、气剂、气体质量、接头的装配质量、焊接顺序、坡口的清理、施工条件、焊工操作技术水平高低和选用的焊接规范等因素。为保证焊接质量

44、,必须严格检查焊接结构制造过程中的各个环节,及时防止各种缺陷的产生。完工后的焊接部件及整个产品必须进行全面的质量检验。2.6.1 X射线检测 X射线探伤是检查焊缝内部最有效的方法,它能确定焊缝内部的气孔、夹渣、未焊透、内部裂纹的位置等缺陷。但直径在0.2mm以下的显微气孔、显微裂纹和微小的未焊透等缺陷不易用X射线探伤法探测到。该产品经100%X射线探伤达到JB115281锅炉和钢制压力容器对接焊缝超声波探伤标准II级为合格品。2.6.2 超声波检测本产品的重要位置焊缝需进行超声波检验,达到JB/15281钢制压力容器对焊缝超声波探伤标准II级合格。2.6.3 水压试验水压试验的目的是检查焊缝的

45、致密性及焊缝中存在的微小缺陷是否会影响到产品的工作性能。水压试验介质采用洁净水。1) 水压试验前准备水压试验水温不得低于5,水压试验压力为设计压力的1.25倍,并且在试验前应在容器顶部和底部各设置一块量程相同、其量程为试验压力的1.5倍,精度等级不低于1.5级的压力表。压力表的直径以不小于150mm为宜,试验压力以容器顶部压力表读数为准。2) 水压试验过程充水时容器顶部应设排气口,以便将容器内的空气排尽。试验过程中应保持容器外表面的干躁。试验时压力应缓慢上升,压力升至试验压力的50时,保持15min,然后对容器所有焊缝和连接部位进行渗漏检查,确认无渗漏、无异常现象后再升压。压力升至试验压力的8

46、0时,保持15min,再次进行渗漏检查,确认无渗漏、无异常现象后再升压。升压至试验压力后,保持30 min,然后将压力降至设计压力,进行检查,以无渗漏及其他异常现象为合格。水压试验完毕后,应将水排尽并用压缩空气将容器内部吹干。2.6.4涂漆产品的涂漆(喷涂、作标志以及包装)是焊接生产的最后环节,罐体涂漆后表面粗糙度高,色彩柔和典雅,并且突出了金属的质感。表面覆盖的一层漆膜晶莹剔透,不仅能抵抗水、泥、砂浆和酸雨的浸蚀,而且对于产品也有很好的装饰效果,这是其他处理方法不能相比的。近些年,随着涂漆工艺中反渗透技术的成熟与应用,为涂漆工艺的推广使用奠定了坚实的基础。产品涂装质量不仅决定了产品的表面质量

47、,而且也反映了生产单位的企业形象。3 压延模具的设计 3.1 冲压设备对于直径1200mm上下的低碳钢中厚板封头,可采用四柱式双动厚板冲压液压机进行压制。设备型号:QYC3150/4000(双动)。采用加热后压制(热压)的方法来加工封头,加热温度为800900。封头压制成形后,进行二次划线,并借助于焊接回转台进行二次切割。经验收合格后待装配。四柱式双动厚板冲压液压机技术参数如表1所示。表1 QYC3150/4000型双动液压机技术参数主要技术参数单位3150/4000内滑块公程力MN31.5外滑块压边力MN28.5主缸工作行程mm3000液体工作压力MPa25最大净空距mm4500最小闭合高度

48、mm1500柱距(左右*前后)mm6000*3200工作台面有效尺寸(左右*前后)mm4000*4000移动缸工作行程mm4000顶出器公称力MN15顶出器行程mm600工作速度mm/s50装机总功率kW15003.2 设计要求(1)设计凸模、凹模尺寸时,必须考虑到工件热成形冷却后的收缩量和冷压延成形后的回弹量。(2)凸模应有脱模斜度,工件脱模方法应简单、方便、可靠。(3)在模具结构上要考虑到防止受热变形而造成模具的损坏。(4)定位装置要保证坯料进出方便、迅速、定位准确。(5)尽量选用自润滑性好的材料制造模具。3.3 封头压延成形模具的结构直径1200mm的封头采用三瓣凸模式封头成形模具的结构

49、。由于封头在压制成形后,凸模靠自身重沿锥形芯子下滑而缩小其直径,实现了封头的自动脱模,因而能确保封头的冲压质量。3.4 封头压延成形模具的设计参数封头以内径为基准,模具设计时将回弹量和收缩量取在凸模上,间隙取在凹模上。3.4.1凸模设计参数凸模设计参数(如图3所示)。图3 凸模尺寸(1) 凸模直径Dsm DsmDn(1)=1200(1+10%)=1320mm。 (为封头热压时的收缩率,直径2000mm的封头取0.8%)(2) 凸模曲面部分高度Hsm。HsmH(1+)=495(1+0.8%) =499mm(3) 凸模直边高度H0H0H1H2H3H4=50+30+70+80 =230mm(4) 模

50、壁厚sm sm的选取与压力机的吨位有关。这里:sm 80mm。(5) 模上部直径D0D0Dsm3=1320+3=1323mm3.4.2 压边圈经验的来说,首次拉深的话,当相对料厚/Dp100%(即材料厚度与下料尺寸之比)在1.5%以下或首次拉深系数小于0.6时必须用;当相对料厚在1.5-2.0%或首次拉深系数等于0.6时可用可不用(一般安全起见要用);当相对料厚在2.0%以上或首次拉深系数大于0.6时可以不用。如果是以后各次拉深的话,当相对料厚(即材料厚度与上道工序加工的工序件尺寸之比)在1%以下或首次拉深系数小于0.8时必须用;当相对料厚在1-1.5%或首次拉深系数等于0.8时可用可不用(一

51、般安全起见要用);当相对料厚在1.5%以上或首次拉深系数大于0.8时可以不用。/Dp100%=16/1320100%=0.6%故,需要压边圈。(1) 压边圈内径:D=Dxm+70=1390+50=1440mm(2)压边圈厚度: h=120mm3.4.3 凹模设计参数凹模设计参数(如图4所示。)图4凹模尺寸(1) 凹模直径DxmDxmDsm2Z=1320+216+2 =1354mm式中封头坯料厚度(mm);Z模具间隙(mm),热压时Z(0.10.2);冷压时Z(0.20.3)。球形封头或直边较长的椭圆形封头取较大值。设备能力偏小时,取大值,并可适当加大间隙范围。取Z=2mm。(2) 凹模圆角半径

52、Rxm。有压边圈时, Rxm (23);无压边圈时, Rxm (36)。若因坯料很厚而凹模高度受限时,可采用双曲率圆角或斜坡圆角。由于坯料不是很厚,故不采用双曲率圆角或斜坡圆角。经按有关标准计算需要压边圈。因为有压边圈: Rxm 3=316=48mm(3) 凹模直边高度h1h180mm(4)凹模总高度hh150mm(5)凹模外径D1。D1Dxm+300=1354+300=1654mm。参考文献1 宗培言.焊接结构制造技术与装备M.北京:机械工业出版社,2007.2:37-1302 王宏伟.焊接用气体特性J.焊割气技术, 2004.2(1):45-513 徐初雄.焊接工艺500问M.北京:机械工

53、业出版社,1997.8:23-304 杜国华.实用工程材料焊接手册M.北京:北京大学出版社,2004.8:123-1305 徐慧波.压力容器筒体纵焊缝埋弧焊终端裂纹J.压力容器,2004,12(5):50-516 束德林.工程材料力学性能M.北京:机械工业出版社,2006.5:77-797 张述仁.焊接结构制造M.沈阳:沈阳冶金机械专科学校,1988:434-4468 杨春利,林三宝.电弧焊基础M.哈尔滨:哈尔滨工业大学社,2003.1:167-1809 王宗荣,左晓明,鲁屏宇.工程图学M.北京:机械工业出版社,2001.9: 270-27110 刘湘秋.常用压力容器手册M.北京:机械工业出版

54、社,2004.6:113-12511 周振丰.焊接冶金学(金属焊接性)M.北京:机械工业出版社,2003.4:305-35012 崔忠折.金属学与热处理M.北京:机械工业出版社,2004.7:54-6313 潘家祯.压力容器材料实用手册碳钢及合金M.北京:化学工业出版社,1999.10:222-22714 赵熹华,冯吉才.压焊方法及设备M.北京:机械工业出版社,2005.8:64-7115 郑宜庭,黄石生.弧焊电源M.北京:机械工业出版社,2005.7:33-3516 兰州石油机械研究所压力容器实用技术丛书编写委员会.压力容器制造和修理M.北京:化学工业出版社,2005.7:1-1017 关辽和. 压力容器与管道高强超声检测J.压力容器, 2004,12(5):12-1318 李慧娟. 厚板多层焊的数据模拟分析J.焊接学报, 2007,36:22-2419 魏玉启.埋弧焊常见缺陷J.河南化工,2005(22):32-3320 刘志刚,苏白兰,韦弦.Q345钢焊接性能研究J.河南冶金,2003,11(01):31-3238 沈阳大学毕业设计(论文) No

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。