吹树脂颗粒法除漆对复合材料性能的影响

吹树脂颗粒法除漆对复合材料性能的影响

《吹树脂颗粒法除漆对复合材料性能的影响》由会员分享,可在线阅读,更多相关《吹树脂颗粒法除漆对复合材料性能的影响(11页珍藏版)》请在装配图网上搜索。

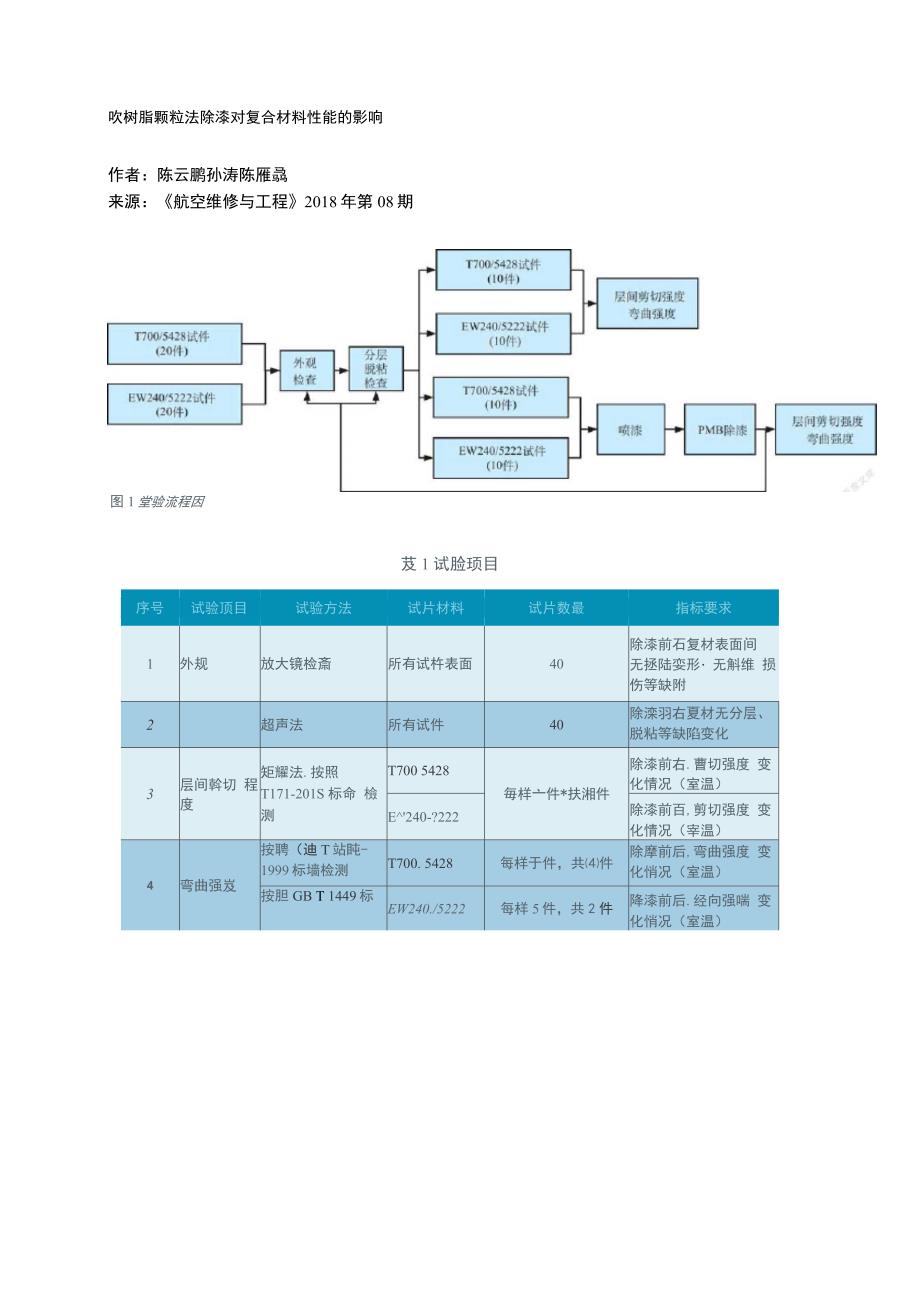

1、吹树脂颗粒法除漆对复合材料性能的影响作者:陈云鹏孙涛陈雁骉来源:航空维修与工程2018年第08期图1堂验流程因芨1 试脸顼目序号试验顶目试验方法试片材料试片数最指标要求1外规放大镜检斎所有试杵表面40除漆前石复材表面间 无拯陆娈形无斛维 损伤等缺附2超声法所有试件40除滦羽右夏材无分层、 脱粘等缺陷变化3层间斡切 程度矩耀法.按照T171-201S 标命 檢测T700 5428毎样亠件*扶湘件除漆前右.曹切强度 变化情况(室温)E240-?222除漆前百,剪切强度 变化情况(宰温)4弯曲强岌按聘(迪T站盹-1999标墙检测T700. 5428每样于件,共件除摩前后,弯曲强度 变化悄况(室温)按

2、胆GB T 1449标EW240./5222每样5件,共2件降漆前后.经向强喘 变化悄况(室温)a) EW240试样除漆前状态b) EW24Q试样除迷后狀态图2 E训2斗D除漆前治形貌a) TMO试样除湊前状态b) TWO罠样除添启状态图3 TFOC除漆侖后形號F载荷力图4 短梁法测层间剪切强度示意图层间剪切强度试样的长度1=20 1mm,宽度b=10 土 0.2mm,厚度h=2 土0.2mm。按照公式计算层间剪切强度。x4 bh(1)其中为层间剪切强度,单位 MPa;F为最大载荷,单位N;b为试样宽 度,单位mm ; h为试样厚度,单位mm。对T700.EW240样件进行除漆前 后层间剪切强

3、度的对比试验,每种复合 材料样件选用5件进行原始剪切强度检 测,剩余5件进行喷漆除漆后剪切强度 检测。检查方法按照JC/T 773-2010标准 要求进行检测。具体检测结果如图5、图 6所示。为正确评估复合材料的力学性能, 对试验数据进行统计分析,具体试验数 据包括性能的平均值、标准差和离散系 数,相应公式为:X =-n(2)Sn-1 =/殆卅一辰2/n-1(3)cv=xioo%(4)x其中,X为层间剪切强度平均值;n层间剪切层创剪切样件ft (MPa)样件強 l(MPa)A1S6.5Bl78.2A288.9B2阪8A385.5B383.1A4WSB476.6A592B589.4徐滦后除滦前图

4、5 T700除漆前后层间疥切强度层间剪切除漆em切样件機度(MPa)强度(血)A656.5B657.8A756.8B?53.1A856.8B855.8A955.3B957.8A1057.9B1059.8除涿前隆漆后图6 EW240除漆输后层间剪切殘度原始孝曲强度除濛弯曲强虞样件(MPa)样件(MPa)C11488D114396021374.7IV1453C31573.51)31279.7041593.5D41357.3C51585.5I)、1661 4除潦前除涙后图7 T700除;泰前后弯曲强度原始弯曲侵度除涤弯曲强度样件(MPa)(MPa)C6755.2D6729C7701D7715 1C8

5、6964D8731.5C9677.1D9707.4C10696 9D10679.3除濛倾除济右16图8 EW240徐漆前后弯曲谈度对复合材料样件进行弯 曲强度性能检测,T700/5428弯 曲强度试样长度为80lmm, 宽度为12.5 0.5mm,厚度为 20 2mm EW240/5222 弯曲强 度试样长度为80 2mm,宽度为15 0.2mm,厚度为3 4mm。按照下列公式计算弯曲强度。3P-L X2b*h2其中df为弯曲强度,单位 MPa ; P为最大载荷,单位N丄为 跨距,单位mm ; b为试样宽度,单 位mm ; h为试样厚度,单位mm。摘要:复合材料的性能特点使其表面漆层除漆困难。

6、本文介绍了一种吹树脂颗粒法(PMB)除漆技术,论述了其工作原理和工艺流程。选用T700和EW240复合材料作为样 件,通过检测除漆前后的外观形貌、分层脱粘、层间剪切强度、弯曲强度等性能,分析该除漆 技术对复合材料性能的影响。结果表明,采用PMB技术进行复合材料除漆,未对复合材料性 能产生不利影响,除漆效果达到预定要求。关键词:PMB;复合材料;除漆0 引言随着复合材料技术水平的发展,复合材料产品在航空航天领域的应用日益广泛。由于复合 材料具有比刚度和比强度高、密度小、耐腐蚀、耐疲劳等优点,在飞机机体材料中的应用量逐 步增加,复合材料制件已成为飞机零件的主要组成部分1。因此,复合材料的修理技术研

7、究是 飞机修理技术研究的一项重要课题,其中一个关键课题就是复合材料表面除漆技术的研究。由于化学脱漆剂容易导致复合材料产生渗透、溶胀、分层等问题,因此不允许将化学脱漆 剂应用于复合材料表面除漆。目前,复合材料表面除漆采用的主要方式是手工打磨。该方式的 缺点一是工作效率低,劳动强度大;二是漆层去除不均匀,质量很难保证;三是容易导致复合材 料表面纤维的损伤。因此,迫切需要寻找一种取代传统手工打磨方式,高度智能化、自动化的 复合材料除漆技术,以适应复合材料零件修理产业化需求。国外在20世纪末开发了吹树脂颗粒法(Plastic Media Blasting,简称PMB)除漆技术,通 过喷涂树脂介质颗粒对

8、复合材料表面进行除漆,取得了良好的效果。本研究选取两种飞机常用 的复合材料T700和EW240作为试验样件,通过PMB技术进行表面除漆,并检测除漆前后样 件相关性能的变化,以论证该除漆法对复合材料性能的影响。1 PMB 除漆技术1.1 工艺原理PMB 技术是一种快速、安全、有效、环保的温和干式喷砂除漆技术,是利用高速喷射的 气体,裹挟特殊的固体树脂介质颗粒,在短时间内不断冲击涂层表面,通过半柔半刚的机械碰 撞、摩擦、切削,反复作用于涂层,使其硬度不断降低,附着力减弱,最终使涂层逐渐粉碎并 从基材表面脱落。该技术是以代替化学和手工打磨方法为目的而研发的新型除漆技术, PMB 工艺的最大优点在于所

9、选介质的硬度介于基材和漆层硬度之间,在准确的参数(压力、流量角 度、速度、停留时间)控制下,能实现除漆以及基材无损伤的双重效果o PMB技术可以快速 无损伤地清除铝、镁、钛、铜、钢等飞机常用金属表面的底漆和面漆,同时也可以应用于化学 除漆和手工打磨无法处理或需谨慎对待的碳纤维、玻璃纤维、凯芙拉、诺梅克斯等层压、夹 层、蜂窝结构复合材料表面的涂层清除。在对喷射参数进行精密控制的条件下,PMB技术可 以达到分层除漆的效果,即根据需求除去制定的面漆、中间漆,保留底漆等。PMB技术是环 保型的除漆技术,除漆过程不产生有害物质,对于大气、水源、土壤等环境不产生危害,实现 自动化除漆后,不影响操作人员的身

10、体健康。除漆产生的废弃物为树脂介质和涂层碎屑,可通 过填埋、焚烧或用于建筑材料的方式进行处理。该技术已经在欧美等发达国家航空领域得到广 泛应用,美国将PMB技术与机器人自动化技术融合的进程开始于1992年,在犹他州希尔空军 基地建造了机器人除漆系统(RPSC)对F-16战机进行除漆,RPSC是世界上第一个完全自动 化的飞机脱漆PMB系统。其他应用如美国西科斯基飞机公司应用该技术进行直升机表面除漆1.2除漆设备PMB 除漆设备采用“机器人自动化飞机除漆系统”,该系统分为执行系统和控制系统两部 分。执行系统包括喷砂设备、机器臂、运行轨道、噴砂房体及除尘分离系统等,控制系统包括 机械臂终端控制、喷砂

11、设备自动控制、视觉判别系统、防碰撞系统等。控制系统的专用软件包 括机器人控制系统、PMB设备控制系统及其他集成控制系统等。上述系统集成在一个软件平 台,形成系统综合控制软件,用于PMB除漆智能技术的运行控制、数据分析存储等。1.3 工艺流程PMB 除漆的工艺流程为:复合材料表面防护一设计机械臂运行轨迹一设定喷射参数一除 漆系统运行一表面清洁。1)表面防护:采用贴合良好的防冲击胶带对复合材料非除漆面进行防护。2)设计机械臂运行轨迹:根据复合材料表面形状,设计机械臂运行轨迹,以保证喷嘴按 照工艺要求运行。3)设定喷射参数:根据复合材料表面涂层的厚度及特点,设定喷射树脂颗粒的参数,包 括树脂粒度、喷

12、嘴压力、喷射角度、喷射距离等。4)除漆系统运行:启动除漆系统,开始除漆作业,直至除漆完成。5)表面清洁:采用吸尘器或其他等效设备对复合材料表面进行清洁,清除残留的粉尘和 磨料,在喷漆前还应采用溶剂进行擦洗,避免残留物质影响喷漆质量。2 工艺试验2.1 试验方案选择飞机常用的T700和EW240两种复合材料,开展样件原始性能及PMB除漆后的性能 对比检测,分析PMB除漆技术对复合材料性能的影响。具体项目包括外观性能影响、内部分 层性能影响和力学性能影响等相关试验项目,检测标准及判定依据按照复合材料技术标准执 行。本试验项目仅涵盖复合材料的部分性能,试验项目根据PMB技术可能产生的影响进行适 当选

13、择,不对复合材料的纤维体积含量、树脂质量含量、孔隙率和夹杂物等因制造产生的性能 进行试验检测。本试验方案仅对PMB技术对复合材料损伤进行评估,不对复合材料自身的性 能进行试验评价。具体试验流程如图1 所示。2.2样件制备样件分别采用T700/5428和EW240/5222复合材料制作。层间剪切强度试样尺寸为:长度 20lmm,宽度100.2mm,厚度20.2mm,数量为每种1 0件。T700/5428弯曲强度试样尺寸 为:长度80Imm,宽度12.50.5mm,厚度20.2mm,数量为10件。EW240/5222弯曲强度试 样尺寸为:长度802mm,宽度150.2mm,厚度34mm,数量为10

14、件。对其中一半试样进行喷漆,具体喷漆要求为:清漆一层+专用底漆一层+通用底漆两层+面 漆两层,涂层总厚度在100150“m。按照工艺要求进行涂层固化。2.3工艺参数PMB系统除漆的工艺参数:树脂颗粒的粒度为3060目;喷嘴压力为25 40psi;喷射角度 为300 600;喷射距离为300 600mm;介质流量为114kg/h滁漆时间:直至漆层完全去除。具体试验项目及要求见表 1。3 结果与讨论3.1 外观检查对所有样件进行外观检查,对喷漆除漆后的样件进行再次检查,对比除漆前后的外观形 貌。检查方法为采用20倍电子放大镜检查,检查结果表明:在采用设定的PMB参数进行除漆 后,复合材料表面未出现

15、纤维损伤及结构变形等现象,EW240样件表面残留微量的漆层, T700样件表面漆层完全清除,如图2、图3所示。3.2分层脱粘检查选用FCC-D复合材料超声探伤仪对复合材料样件进行超声检测,选用5MHzFJ-1的水囊 探头,超声探伤仪与探头配用时,检验系统的灵敏度余量应大于6dB;盲区应小于0.12mm。对样件在PMB除漆前后均进行超声检测,样件均未发现分层脱粘现象。3.3层间剪切强度检查采用短梁法测定复合材料样件的层间剪切强度,具体方法见JC/T 773-2010纤维增强塑 料短梁法测定层间剪切强度,试验示意图如图4所示。层间剪切强度试样的长度l=201mm,宽度b=100.2mm,厚度h=2

16、0.2mm。按照公式(1)計算层间剪切强度。其中,TM为层间剪切强度,单位MPa;F为最大载荷,单位N;b为试样宽度,单位一.h为 试样厚度,单位一。对T700、EW240样件进行除漆前后层间剪切强度的对比试验,每种复合材料样件选用5 件进行原始剪切强度检测,剩余5件进行喷漆除漆后剪切强度检测。检查方法按照JC/T 773- 2010 标准要求进行检测。具体检测结果如图5、图 6 所示。为正确评估复合材料的力学性能,对试验数据进行统计分析,具体试验数据包括性能的平 均值、标准差和离散系数,相应公式为3:其中,x为层间剪切强度平均值;n为试样数量;Sn-1为样本标准差活为层间剪切强度值;CV 为

17、性能离散系数(%)。从上述检测结果来看,T700试样在PMB除漆前后层间剪切强度的变化较大,除漆前层间 剪切强度值的离散性较小,除漆后强度值的离散性较大。除漆后的性能离散系数约为9.84%, 而除漆前的性能离散系数约为 3.14%。但并未呈现趋势性的性能下降现象,部分数值还呈现了 增长。从平均值计算,除漆前后的层间剪切强度均值降低了 3.94MPa,降幅约4.44%。EW240 试样在 PMB 除漆前后层间剪切强度的变化较小,强度值的离散性较小,除漆前的 性能离散系数约为 1.64%,除漆后的性能离散系数约为 4.45%。从平均值计算,除漆前后的层 间剪切强度均值上升了 0.2MPa,升幅约0

18、.35%。综合检测结果表明, PMB 除漆对复合材料层间剪切强度的影响未呈现明显的因果关系, 即未导致复合材料的层间剪切强度下降。3.4 弯曲强度检查对复合材料样件进行弯曲强度性能检测,T700/5428弯曲强度试样长度为801mm,宽度 为12.50.5mm,厚度为20.2mm。EW240/5222弯曲强度试样长度为802mm,宽度为 150.2mm,厚度为3 - 4mm。按照下列公式计算弯曲强度。其中,Q为弯曲强度,单位MPa;P为最大载荷,单位N;L为跨距,单位mm;b为试样宽 度,单位mm;h为试样厚度,单位mm。对 T700、 EW240 样件进行除漆前后弯曲强度对比试验,每种复合材

19、料样件选用 5 件进行 原始弯曲强度检测,剩余 5 件进行喷漆除漆后弯曲强度检测。 T700 样件按照 GB/T 3356-1999 标准进行检测, EW240 样件按照 GB/T 1449 标准进行检测。具体检测结果如图7、图 8 所示。通过试验数据可以看出, T700 材料和 EW240 材料采用 PMB 工艺后弯曲强度变化也不 大,其中T700材料的弯曲强度均值增加84.84MPa,增幅约5.9%;EW240材料的弯曲强度均值 略增7.14MPa,增幅约1%。T700材料除漆前的弯曲强度性能离散系数约为9.94%,除漆后的 性能离散系数约为6.11%;EW240材料除漆前的弯曲强度性能离

20、散系数约为4.17%,除漆后的 性能离散系数约为 2.95%。4 结论选取两种复合材料T700和EW240进行表面涂层PMB除漆试验,经过检测分析,结论如 下:1)采用PMB技术除漆后,复合材料的外观未产生不良影响,未发现分层脱粘现象。2)采用PMB技术除漆后,复合材料的层间剪切强度未呈现明显下降趋势。3)采用PMB技术除漆后,复合材料的弯曲强度略有提升。参考文献1 中国航空工业集团公司复合材料技术中心航空复合材料技术M.北京:航空工业出版 社, 2013.2 杰姆-伯杰/陈琳褪漆溶剂的代用问题J.航空工程与维修,2001(3).3 白光辉先进复合材料力学性能测试标准图解M.北京:化学工业出版社,2015.

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。