单元4全自动与半自动印刷机金属模板印刷焊膏工艺

单元4全自动与半自动印刷机金属模板印刷焊膏工艺

《单元4全自动与半自动印刷机金属模板印刷焊膏工艺》由会员分享,可在线阅读,更多相关《单元4全自动与半自动印刷机金属模板印刷焊膏工艺(29页珍藏版)》请在装配图网上搜索。

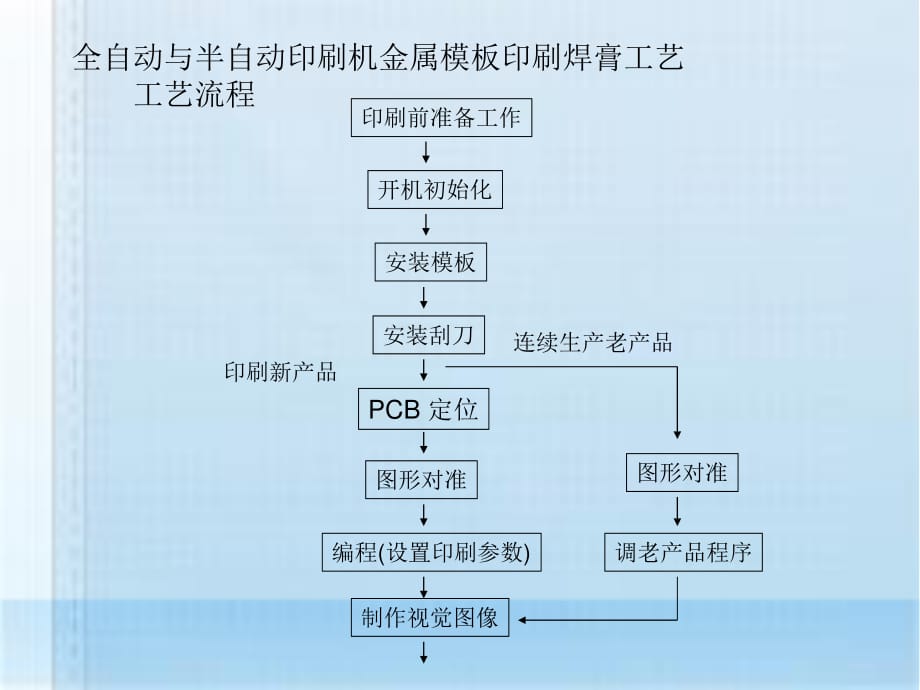

1、全自动与半自动印刷机金属模板印刷焊膏工艺 工艺流程 图形对准 调老产品程序 印刷前准备工作 开机初始化 安装模板 安装刮刀 PCB 定位 图形对准 编程 (设置印刷参数 ) 制作视觉图像 连续生产老产品 印刷新产品 不用视觉系统连续印刷 添加焊膏 首件试印刷并检验 Yes 调整参数或对准图形 No 检验 用视觉系统连续印刷 结束 关机 焊膏印刷是保证 SMT质量的关键工序。目前一般都采 用模板印刷。 据资料统计,在 PCB设计正确、元器件和印制板质量 有保证的前提下,表面组装质量问题中有 70%的质量问题 出在印刷工艺。 1.4 影响印刷质量的主要因素: a 首先是模板质量 模板印刷是接触印刷

2、,因此模板 厚度开口尺寸确定了焊膏的印刷量。焊膏量过多会产生桥接, 焊膏量少会产生焊锡不足或虚焊。模板开口形状以及开口是 否光滑也会响脱模质量。 b 其次是焊膏的黏度、印刷性(滚动性、转移性)、 触变性常温下的使用寿命等都会影响印刷质量。如果焊膏的 印刷性不好严重时焊膏只是在模板上滑动,这种情况下是根 本印不上焊膏 c 印刷工艺参数 刮刀速度、刮刀压力、刮刀与网板 的角度以及焊膏的黏度之间都存在一定的制约关系,因此只 有正确控制这些参数,才能保证焊膏的印刷质量。 图形对准和制作 Mark图像 虽然全自动印刷机都配有图象识别系统,但必须通过人工对 作台或对模板作 X、 Y、 的精细调整,使 PC

3、B的焊盘图形与模板 孔图形完全重合。制作 Mark图像时要使图像清晰、边缘光滑、黑 分明,如果图形对准有误差, Mark图像不清晰,机器是不能达到 有的印刷精度的,因此必须仔细调整。 前、后印刷极限 前、后刷极限应设置在模板图形前、后至少各 20mm处;以 防焊膏漫流到模板的起始和终止印刷位置处的开口中,造成该处 焊图形粘连等印刷缺陷。 印刷速度 一般设置为 15mm/sec 40mm/sec,由于刮刀速度与焊膏的 粘稠度呈反比关系,有窄间距,高密度图形时,速度要慢一些。 速度过快,刮刀经过模板开口的时间太短,焊膏不能充分渗入开 口中,容易造成焊膏图形不饱满或漏印的印刷缺陷。 刮刀压力 一般设

4、置为 2kg 5kg/cm2(不同厂家的印刷机略有差 异)。刮压力也是影响印刷质量的重要因素。刮刀压力实际 是指刮刀下降的度,压力太小,可能会发生两种情况:第 种情况是由于刮刀压小,刮刀在前进过程中产生的向下的 Y 分力也小,会造成漏印量不足。第种情况是由于刮刀压力 小,刮刀没有紧贴模板表面,印刷时由刮刀与 PCB之间存在 微小的间隙,因此相当于增加了印刷厚度。另外力过小会使 模板表面留有一层焊膏,容易造成图形粘连等印刷缺陷因此 理想的刮刀压力应该恰好将焊膏从模板表面刮干净。 在刮刀角度一定的情况下,印刷速度和刮刀压力存在一 定的关系,低速度相当于增加压力,适当降低压力可起到提 高印刷速度的效

5、 印刷间隙 印刷间隙是指模板底面与 PCB表面之间的距离。如果 模板厚合适,一般都应采用 0距离印刷。有时需要增加一些焊 膏量时,以适当拉开一点距离。一般控制在 00.07mm。 模板与 PCB的分离速度 当刮刀完成一个印刷行程后,模板离开 PCB的瞬时速度称 为离速度。适当调节分离速度,使模板离开焊膏图形时有一个 微小停留过程,让焊膏从模板的开口中完整释放出来(脱模), 以获最佳的焊膏图形。有窄间距,高密度图形时,分离速度要 慢一些 清洗模式和清洗频率 经常清洗模板底面也是保证印刷质量的因素。 清洗模式有干檫、湿檫、有的设备还配有真空吸。应根据 印密度进行设置。一般设置为一湿一干或二湿一干。

6、有窄间距, 高度图形时,清洗频率要高一些,以保证印刷质量为准。 d 设备精度方面 在印刷高密度窄间距产品时,印刷 机的印刷精度和重复印刷精度也会起一定的作用。 e 对回收焊膏的使用与管理,环境温度、湿度、以及环境 卫生,对焊点质量都有影响 回收的焊膏与新焊膏要分别 存放,环境温度过高会降低焊膏黏度,湿度过大时焊膏会吸 收空气中的水分,湿度过小时会加速焊膏中溶剂的挥发,环 境中灰尘混入焊膏中会使焊点产生针孔。 (一般要求环境温度 23 3 ,相对湿度 4570%) 1.5 SMT不锈钢激光模板制作外协程序及工艺要求 印刷模板,又称漏板、钢板,它是用来定量分配焊膏, 是保证焊膏印刷质量的的关键工装

7、。 金属模板的制造方法 : ( 1)化学腐蚀法(减成法) 锡磷青铜、不锈钢板。 ( 2)激光切割法 不锈钢、高分子聚脂板。 ( 3)电铸法(加成法) 镍板。 三种制造方法的比较 方法 基材 优点 缺点 适用对象 化学腐蚀法 锡磷青铜 不锈钢 价廉 锡磷青铜易加工 1.窗口图形不够好 2.孔壁不光滑 3.模板尺寸不宜过 大 0.65mmQFP 以上的器件 激光法 不锈钢 高分子聚脂 1.尺寸精度高 2.窗口形状好 3.孔壁较光洁 1.价格较高 2.孔壁有时会有毛 刺,需化学抛光加 工 0.5mmQFP、 BGA等器件 电铸法 镍 1.尺寸精度高 2.窗口形状好 3.孔壁光滑 1.价格昂贵 2.制

8、作周期长 0.5mmQFP、 BGA等器件 在表面组装技术中,焊膏的印刷质量直接影响表面 组装板的加工质量。在焊膏印刷工艺中不锈钢模板的加 工质量又直接影响焊膏的印刷质量,模板厚度与开口尺 寸决定了焊膏的印刷量。而不锈钢激光模板均需要通过 外协加工制作,因此在外协加工前必须正确填写“激光 模板加工协议”和“ SMT模板制作资料确认表”,选择 恰当的模板厚度和设计开口尺寸等参数,以确保焊膏的 印刷质量。 下面介绍不锈钢激光模板制作的外协程序及模板制作工 艺要求中各种参数的确定方法: 1.5.1 向模板加工厂索取“激光模板加工协议”和“ SMT模板 制作 资料确认表 目前国内不锈钢激光模板加工厂主

9、要有以下几个厂家: * 深圳允升吉电子有限公司 ( 联系电话: 0755-7500005) *北京四方利华科技发展有限公司 ( 联系电话: 010-62710509) *深圳光韵达实业有限公司(联系电话: 0755-6610641) * 深圳光宏电子有限公司(联系电话: 0755-6403268) * 台湾正中印刷器材有限公司 ( 天津联系电话 022-86321201) 1.5.2 给模板加工厂发 E-Mail(用 CAD软盘 )或邮寄胶片 1.5.2.1 要求 E-Mail传送的文件: a 纯贴片的焊盘层( PADS); b 与贴片元件的焊盘相对应的丝印层( SILK); c 含 PCB边

10、框的顶层( TOP); d 如果是拼板,需给出拼板图; 1.5.2.2 邮寄黑白胶片的要求 (当没有 CAD文件时,可以邮寄黑白胶片) a 含 PCB边框纯贴片的焊盘层( PADS)黑白胶片, 如果是拼板需给出拼板胶片。 b 必须注明印刷面 1.5.3 按照模板加工厂的要求填写“激光模板加工协议”和 “ SMT模制作资料确认表”,并传真给模板加工厂,还可以打 电话说明加要求。“ SMT模板制作资料确认表”填写方法(即 模板制作工艺要求确定方法): 1.5.3.1 确认印刷面; 模板加工时要求喇叭口向下,有利于印刷后焊膏脱模,以 保证印刷的焊膏图形完整,边缘清晰,从而提高印刷质量。因 此要求与模

11、板加工厂确认印刷面。(如果喇叭口向上,脱模时 容易从倒角处带出焊膏,使焊膏图形不完整)。 确认方法:将含 PCB边框的顶层( TOP)或丝印层( SILK) 的图形发传真给对方,在确认表上确认该面是否印刷面。也可 在图纸上标明该面是否印刷面。 1.5.3.2 确认焊盘图形是否正确 如有不需要开口的图形, 应在确认表上确认,并在传真的图纸上注明。 1.5.3.3.模板的厚度; 模板印刷是接触印刷,印刷时不锈钢模板的底面接触 PCB表面,此模板的厚度就是焊膏图形的厚度,模板厚度是决 定焊膏量的关键数,因此必须正确选择模板厚度。另外,可以 通过适当修改开口尺来弥补不同元器件对焊膏量的不同需求。 总之

12、,模板的厚度与开口寸决定了焊膏的印刷量。 模板厚度应根据印制板组装密度、元器件大小、引脚 (或焊球之间的间距进行确定。大的 Chip元件以及 PLCC要求 焊膏量多一些 ,则板厚度厚一些;小的 Chip元件以及窄间距 QFP和窄间距 BGA( BGA) CSP要求焊膏量少一些 ,则模板 厚度薄一些。 Chip元件尺寸 SMD引脚间距( mm) 不锈钢板厚度( mm) 3216, 2125 1.27-0.8 0.2 1608, 1005 0.65,0.5 0.150.12 0603 0.3 0.12 0.1 但通常在同一块 PCB上既有 1.27mm以上一般间距的元器件, 也有窄间距元器件, 1

13、.27mm以上间距的元器件需要 0.2mm厚, 窄间距的器件需要 0.15 0.1mm厚,这种情况下可根据 PCB上多 数元器件的情况决定不锈钢板厚度,然后通过对个别元器件焊盘 开口尺寸的扩大或缩小进行调整焊膏的漏印量。 如果在同一块 PCB上元器件要求焊膏量悬殊比较大时,可以对间 距元器件处的模板进行局部减薄处理,但减薄工艺的加工成本高 一些,因此可以采用折中的方法,不锈钢板厚度可取中间值。 例如 同一块 PCB上有的元器件要求 0.2mm厚,另一些元器件要 求 0.15 0.12mm厚,此时不锈钢板厚度可选择 0.18mm。填写 确认表时对一般间距元器件的开口可以 1:1,对要求焊膏量多的

14、 大 Chip元件以及 PLCC的开口面积应扩大 10%。对于引脚间距为 0.65 mm 、 0.5mm的 QFP等件,其开口面积应缩小 10%。 1.5.3.4 网框尺寸; 网框尺寸是根据印刷机的框架结构尺寸确定的。一般情 况下网框尺寸应与印刷机网框尺寸相同,特殊情况下例如当 印制板尺寸很小或印刷面积很小时,可以使用小于设备网框 尺寸的小尺寸网框,但设备必须配有网框适配器,否则不可 使用小尺寸网框。 举例: DEK260印刷机的印刷面积及网框尺寸: a 最大 PCB尺寸: 420 mm 450mm; b 最大印刷面积: 420 mm 420mm; c 模板边框尺寸: 23英寸 23英寸( 5

15、84mm 584mm); d 边框型材规格: 25.4mm 38.1mm; e 边框钻孔尺寸和位置见图 1。 图 1 DEK260印刷机模板边框钻孔尺寸和位置示意图 另外考虑到刮刀起始位置和焊膏流动,在不锈钢板漏印图 形四围应留有刮刀和焊膏停留的尺寸,一般情况漏印图形四 周与网板粘接胶的边缘之间至少要留有 40mm以上距离,见图 2。具体留多少尺寸应根据不同印刷机确定。 图 2 漏印图形位置要求示意图 1.5.3.5 PCB位置 指印刷图形放在模板的什么位置:以 PCB外形居中;或 以焊盘图形居中;或有特殊要求,如在同一块模板上加工两 种以上 PCB的图形等。 ( a) 一般情况下应以焊盘图形

16、居中,以焊盘图形居中 印刷时能选用小尺寸的刮刀,可以节省焊膏,还可以减少焊 膏铺展面积,从而减少焊膏与空气接触面积,有利于防止焊 膏中溶剂挥发。 ( b) 当印制板尺寸比较大,而焊盘图形的位置集中在 PCB的某一边时,应采用以 PCB外形居中,如果以焊盘图形 居中,印刷时可 ( c) 当 PCB尺寸很小或焊盘图形范围很小时,可将双面板的 图形或几个产品的漏印图形加工在同一块模板上,这样可以节 省模板加工费。但必须给加工厂提供几个产品图形在模板上的 布置要求,用文字说明或用示意图说明,见图 3。 两个产品的图形间距 ( 10 20mm即可) 图 3 几个产品的漏印图形加工在同一块模板上示意图 1

17、.5.3.6 Mark的处理方式(是否需要 Mark,放在模板的哪一面 等); 模板上的 Mark图形是全自动印刷机在印刷每一块 PCB前 进行 PCB基准校准用的,因此半自动印刷机模板上不需要制 作 Mark图形;全自动印刷机必须制作 Mark图形,至于放在模 板的哪一面,应根据印刷机具体构造(摄象机的位置)而定。 1.5.3.7 是否拼板,以及拼板要求 如果是拼板应给出拼板 的 PCB文件。 1.5.3.8 插装焊盘环的要求; 由于插装元器件采用再流焊工艺时,比贴装元器件要求 较多的焊膏量,因此如果有插装元器件需要采用再流焊工艺 时,可提出特殊要求。 1.4.3.9 测试点的开口要求 根据

18、设计要求提出测试点是否 需要 1.5.3.10 对焊盘开口尺寸和形状的修改要求 引脚间距、元件尺寸、焊盘尺寸、模板开口尺寸与模板 厚度之间存在一定关系的。焊膏的印刷量与模板厚度、开口 尺寸成正比,各种器件对模板厚度与开口尺寸有不同要求, 参考表 1。 表 1 各种元器件对模板厚度与开口尺寸要求参考表 元件类型 引脚间距 元件尺寸 ( mm) 焊盘宽度 焊盘直径 ( mm) 焊盘长度 焊盘直径 ( mm) 开口宽度 开口直径 ( mm) 开口长度 开口直径 ( mm) 模板厚度 ( mm) PLCC、 SOJ 1.27 0.65 2.00 0.6 1.95 0.2 QFP 0.635 0.35

19、1.5 0.3 1.45 0.15-0.18 QFP 0.5 0.25 1.25 0.22 1.2 0.1-0.15 Chip 2 1.25 1.25 2.00 1.2 1.95 0.15-0.2 1005 1 0.5 0.5 0.65 0.45 0.6 0.1 BGA 1.27 0.8 圆形 0.8 圆形 0.75 圆形 0.75 圆形 0.15-0.2 BGA/CS P 0.5 0.3 圆形 0.3 圆形 0.28 方形 0.28 方形 0.08-0.12 Flip Chip 0.25 0.12 圆形 0.12 圆形 0.12 方形 0.12 方形 0.08-0.1 BGA/CSP、 Fl

20、ip Chip采用方形开口比圆形开口的印刷 质量好。 在没有高密度、窄间距情况下,模板开口宽度与开口 面积都较大,在印刷过程中,刮刀在模板上刮动时,焊膏 被挤压到模板开孔中,当印制板脱离模板的过程中,挤压 到开孔中的焊膏能完从开孔壁上释放出来,焊膏流入印制 板的焊盘上,形成完整的焊图形,因此能保证焊膏的印刷 量和焊膏图形的质量。 但在高密度、窄间距印刷时,由于开口尺寸极小,在 正常的刀压力和移动速度下,焊膏经过模板开口处时不能 完全、甚至不从开孔壁上释放出来与 PCB的焊盘接触,造 成漏印或焊膏量不足。 虽然增加刮刀压力和减慢刮刀移动速度能提高印刷质 量,但样做会影响印刷效率,同时也不能完全保

21、证印刷质 量。 1.5.3.10 为了正确控制焊膏的印刷量和焊膏图形的质量,高 密度窄间距情况下还必须首先保证模板开口宽度与模板厚度的 比率 1.5,模板开口面积与开口四周孔壁面积的比率 0.66 ( IPC7525准),这是模板开口设计最基本的要求,见图 4。 图 4 高密度、窄间距印刷时模板开口尺寸基本要求示意图 开口宽度 (W)/模板厚度 (T) 1.5 开口面积 (W L)/孔壁面积 2 (L+W) T 0.66( IPC7525标准) 实际生产中,在同一块印制板上往往有各种不同的元器 件,它们对焊膏量的要求也不同。因此,确定了模板厚度以 后,针对不同的印制板的具体情况,对焊盘开口形状

22、和尺寸 应提出不同的修改要求,例如: a 当没有窄间距情况下模板的开口形状和尺寸与其相对 应的焊盘相同即可; b 当使用免清洗焊膏,采用免清洗工艺时,为了提高印 刷质量,模板的开口尺寸应缩小 5%; c当在同一块 PCB上元器件要求焊膏量悬殊比较大时, 例如在同一块 PCB上既有 1.27mm以上一般间距的元器件, 也有窄间距元器件,首先根据 PCB上多数元器件的的情况决 定不锈钢板厚度,然后根据 PCB上元器件的具体情况应说明 哪些元件 1:1开口;哪些元件需要扩大或缩小开口,并给出 扩大或缩小百分比; d 适当的开口形状可改善贴装效果,例如当 Chip元件尺寸小 于 1005时,由于两个焊

23、盘之间的距离很小,贴片时两端焊盘 上的焊膏在元件底部很容易粘连,再流焊后很容易产生元件 底部的桥接和焊球。因此加工模板时可将一对矩形焊盘开口 的内侧修改成尖角形或梯形,减少元件底部的焊膏量,这样 可以改善贴片时元件底部的焊膏粘连,见图 5。具体修改方案 可参照模板加工厂的“印焊膏模板开口设计”资料来确定。 图 5 Chip元件模板开口修改方案示意图 1.5.3.11 有无电抛光工艺要求 电抛光工艺用于开口中心距 0.5mm以下的模板,用于去除 激加工的毛刺。当引脚间距为 0.4mm、 0.3mm的 QFP和 CSP等 情况时需采用电抛光工艺。 电抛光工艺不是每个模板加工厂都具备的,如果有此项要

24、 求应在加工前与模板加工厂确认。 1.5.3.12 用途(说明加工的模板用于印刷焊膏还是印刷贴片胶) 1.5.3.13 是否需要模板刻字(可以刻 PCB板的产品代号、模板 度、加工日期等信息,不刻透); 以上要求可以在“ SMT模板制作资料确认表”中填写,有 些特殊求,如在同一块模板上加工两种以上 PCB的图形时可以 画示意图又如不需要开口的图形可以打印出含 PCB边框的纯贴 片元件焊盘并在图上标注,也可以用文字说明。 1.5.4 模板加工厂收到 E-Mail和传真后根据需方要求发回 “请需方确认”的传真 1.5.5 如有问题再打电话或传真联系,直到需方确认后即可 加工。 1.5.6 一般情况

25、 3 6天左右(不同加工厂的交货时间略不同) 即可收到由模板加工厂特快专递寄来的模板。收到模板后应 检查模板的加工质量,检查内容和方法如下。 1.5.6.1 检查网框尺寸是否符合要求,将模板平放在桌面上, 用手弹压不锈钢网板表面,检查绷网质量,绷网越紧印刷质 量越好。另外还应检查网框四周粘接质量。 1.5.6.2 举起模板对光目检,检查模板开口的外观质量,有 无明显的缺陷,如开口的形状、 IC引脚相邻开口之间距离有 无异常。 1.5.6.3 用放大镜或显微镜检查焊盘开口的喇叭口是否向下, 开口四周内壁是否光滑、有无毛刺,重点检查窄间距 IC引脚 开口的加工质量; 1.5.6.4 将该产品的印制板放在模板下底面,用模板的漏孔 对准印制板焊盘图形,检查图形是否完全对准,有无多孔 (不需要的开口)和少孔(遗漏的开口)。 14.7 如果发现问题,首先应检查是否我方确认错误,然后 检查是否加工问题,如果发现质量问题,应及时反馈给模板 加工厂,协商解决。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。