金属热处理术语

金属热处理术语

《金属热处理术语》由会员分享,可在线阅读,更多相关《金属热处理术语(43页珍藏版)》请在装配图网上搜索。

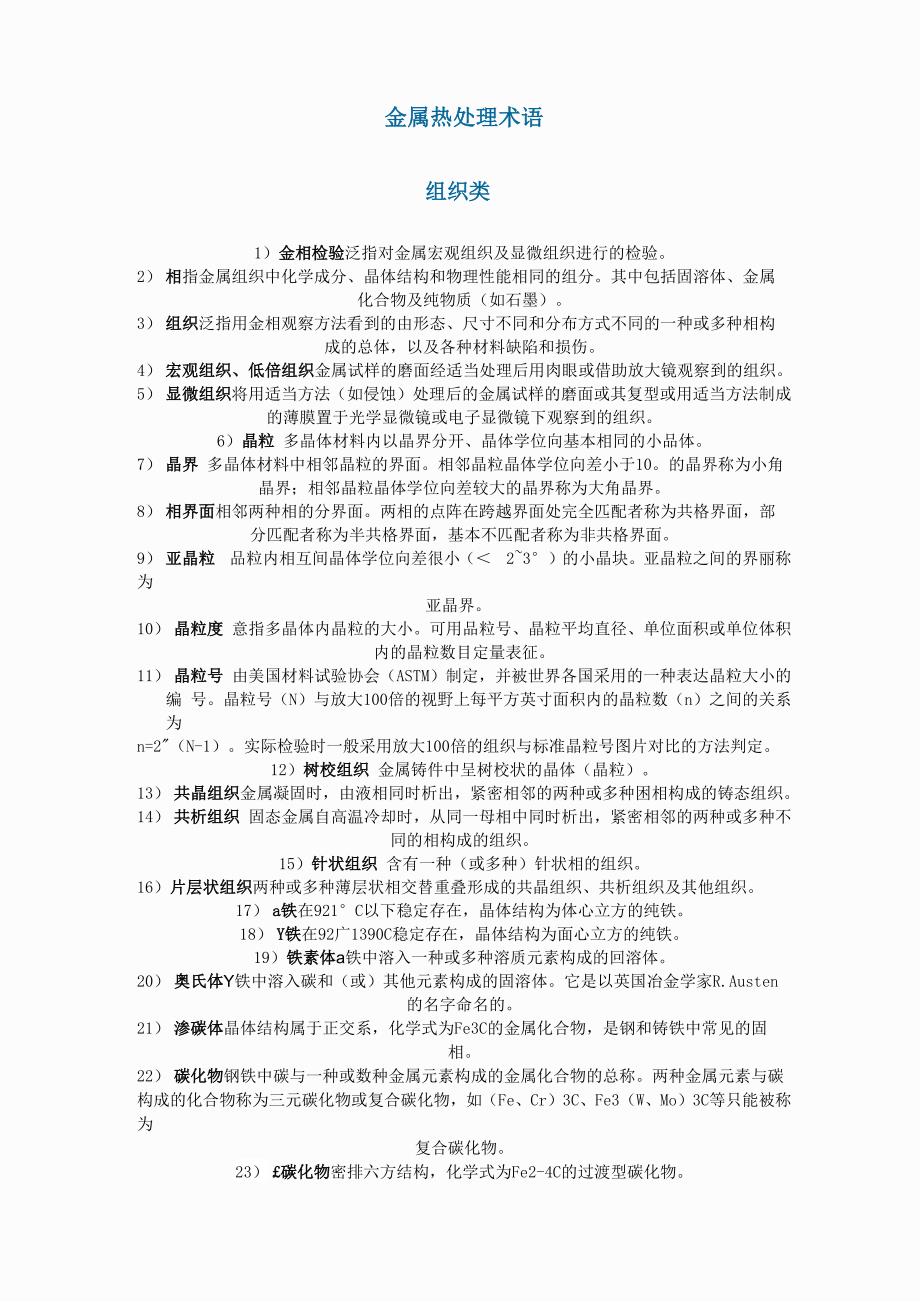

1、金属热处理术语组织类1)金相检验泛指对金属宏观组织及显微组织进行的检验。2)相指金属组织中化学成分、晶体结构和物理性能相同的组分。其中包括固溶体、金属化合物及纯物质(如石墨)。3)组织泛指用金相观察方法看到的由形态、尺寸不同和分布方式不同的一种或多种相构成的总体,以及各种材料缺陷和损伤。4)宏观组织、低倍组织金属试样的磨面经适当处理后用肉眼或借助放大镜观察到的组织。5)显微组织将用适当方法(如侵蚀)处理后的金属试样的磨面或其复型或用适当方法制成的薄膜置于光学显微镜或电子显微镜下观察到的组织。6)晶粒 多晶体材料内以晶界分开、晶体学位向基本相同的小品体。7)晶界 多晶体材料中相邻晶粒的界面。相邻

2、晶粒晶体学位向差小于10。的晶界称为小角晶界;相邻晶粒晶体学位向差较大的晶界称为大角晶界。8)相界面相邻两种相的分界面。两相的点阵在跨越界面处完全匹配者称为共格界面,部分匹配者称为半共格界面,基本不匹配者称为非共格界面。9)亚晶粒 品粒内相互间晶体学位向差很小( 23)的小晶块。亚晶粒之间的界丽称为亚晶界。10)晶粒度 意指多晶体内晶粒的大小。可用品粒号、晶粒平均直径、单位面积或单位体积内的晶粒数目定量表征。11)晶粒号 由美国材料试验协会(ASTM)制定,并被世界各国采用的一种表达晶粒大小的编 号。晶粒号(N)与放大100倍的视野上每平方英寸面积内的晶粒数(n)之间的关系为n=2(N-1)。

3、实际检验时一般采用放大100倍的组织与标准晶粒号图片对比的方法判定。12)树校组织 金属铸件中呈树校状的晶体(晶粒)。13)共晶组织金属凝固时,由液相同时析出,紧密相邻的两种或多种困相构成的铸态组织。14)共析组织 固态金属自高温冷却时,从同一母相中同时析出,紧密相邻的两种或多种不同的相构成的组织。15)针状组织 含有一种(或多种)针状相的组织。16)片层状组织两种或多种薄层状相交替重叠形成的共晶组织、共析组织及其他组织。17)a铁在921C以下稳定存在,晶体结构为体心立方的纯铁。18)Y铁在92广1390C稳定存在,晶体结构为面心立方的纯铁。19)铁素体a铁中溶入一种或多种溶质元素构成的回溶

4、体。20)奥氏体Y铁中溶入碳和(或)其他元素构成的固溶体。它是以英国冶金学家R.Austen的名字命名的。21)渗碳体晶体结构属于正交系,化学式为Fe3C的金属化合物,是钢和铸铁中常见的固相。22)碳化物钢铁中碳与一种或数种金属元素构成的金属化合物的总称。两种金属元素与碳 构成的化合物称为三元碳化物或复合碳化物,如(Fe、Cr)3C、Fe3(W、Mo)3C等只能被称为复合碳化物。23)碳化物密排六方结构,化学式为Fe2-4C的过渡型碳化物。24)X碳化物、黑格碳化物高碳钢中的片状马氏体回火析出的一种过渡型碳化物。晶体结构属单斜系,化学式为Fe5C2。25)珠光体 铁素体薄层(片)与碳化物(包括

5、渗碳体)薄层(片)交替重叠组成的共析组织。26)珠光体领域 诸铁素体、碳化物薄片位向大致相同的一个珠光体团所占的空间。27)索氏体 在光学金相显微镜下放大600倍以上才能分辨片层的细珠光体。它是以英国冶金学家H.C. Sorby的名字命名的。28)托氏体 在光学金相显微镜下已无法分辨片层的极细珠光体。它是以法国金相学家L.Troost的名字命名的。29)马氏体 钢铁或非金属中通过无扩散共格切变型转变(马氏体转变)形成的产物统称马 氏体。钢铁中马氏体转变的母相是奥氏体,由此形成的马氏体化学成分与奥氏体相间,晶体 结构为体心正方,可被看作是过饱和a固溶体。主要形态是板条状和片状。它是以德国冶金学家

6、A.Martens的名字命名的。30)莱氏体 铸铁或高碳商合金钢中由奥氏体(或其转变的产物)与碳化物(包括渗碳体)组成的共晶组织。它是以德国冶金学家A. Ledrbur的名字命名的。31)石墨 碳的一种同素异构体,晶体结构属于六方系,是铸铁中常出现的固体。其空间形态有片状、球状、团絮状、蠕虫状等。32)先析相固溶体发生共析转变前析出的固相。例如先析铁素体、先析碳化物等。33)脱溶物过饱和固溶体中形成的溶质原子偏聚区(如铝铜合金中的GP区)或化学成分及晶体结构与之不同的析出相(例如铝铜合金人工时效时形成的CuAl2)。34)弥散相从过饱和固溶体中析出或在化学热处理渗层中形成以及在其他生产条件下形

7、成的细小、弥散分布的固相。35)贝氏体 钢铁奥氏体化后,过冷到珠光体转变温度区与Ms之间的中温区等温,或连续 冷却通过这个中温区时形成的组织。这种组织由过饱和q固溶体和碳化物组成。它是以美国冶金学家E. C. Bain的名字命名的。36)上贝氏体 在较高的温度范围内形成的贝氏体。其典型形态是以大致平行、碳轻微过饱 和的铁素体板条为主体,短棒状或短片状碳化物分布于板条之间。在含硅、铝的合金钢中碳化物全部或部分被残留奥氏体所取代。37)下贝氏体 在较低温度范围内形成的贝氏体。其主体是双凸透镜片状碳过饱和铁素体,片中分布着与片的纵向轴呈5565。角平行排列的碳化物。38)残留奥氏体、残存奥氏体、残余

8、奥氏体工件洋火冷却至室温后残存的奥氏体。39)组织组分 金属显微组织中具有同样特征的部分。例如退火态亚共析钢中的铁索体、珠光体。40)魏氏组织 组织、组分之一呈片状或针状沿母相特定品商析出的显微组织,是以从铁镍陨石中发现这种组织的奥地利矿物学家A. J . Widmanstalten的名字命名的。41)带状组织金属材料中两种组织组分呈条带状沿热变形方向大致平行交替排列的组织。例如钢材中的铁素体带-珠光体带、珠光体带-渗碳体带等。42)粒状珠光体碳化物呈颗粒状弥散分布于铁素体基体中的珠光体。43)亚组织、亚结构 只有借助电子显微镜才能观察到的组织结构,例如位错、层错、微细挛晶、亚晶粒等。44)位

9、错晶体中常见的一维缺陷(线缺陷),在透射电子显微镜下金属薄膜试样衍衬象中表现为弯曲的线条。45)层错 面心立方、密排六方、体心立方等常见金属品体中密排晶面堆垛层次局部发生错 误而形成的二维晶体学缺陷(面缺陷),在透射电子显微镜下的金属薄膜试祥衍衬象中表现为若干平直干涉条纹组成的带。46)位错塞积滑动中的位错列在领先位错受阻时形成塞积的现象,在透射电子显微镜下金属薄膜试样衍衬象中表现为接近平行排列的短弧线。47)空位晶体结构中原子空缺的位置。属于零维晶体学缺陷。48)织构金属中诸晶粒晶体学位向接近一致的组织。49)母相 由之转变为新相的原始相。50)二次马氏体工件回火冷却过程中残留奥氏体发生转变

10、形成的马氏体。热处理缺陷类1)氧化工件加热时,介质中的氧、二氧化碳和水蒸气等与之反应生成氧化物的过程。2)内氧化工件加热时介质中生成的氧沿工件表层的晶界向内扩散,发生晶界合金元素氧化的过程。3)脱碳 工件加热时介质与工件中的碳发生反应,使表层碳含量降低的现象。4)炭黑热处理时附着到工件、夹具、炉壁表面形成的非晶态碳。5)淬火冷却开裂 淬火冷却时工件中产生的内应力超过材料断裂强度,在工件上形成裂纹的现象。6)淬火冷却畸变工件原始尺寸或形状于淬火冷却时发生的人们所不希望的变化。7)淬火冷却应力 工件淬火冷却时,因不同部位出现瞬间温差及组织转变不同步而产生的内应力。8)热应力 工件加热和(或)冷却时

11、,由于不同部位出现温差而导致热胀和(或)冷缩不均所产生的应力。9)相变应力 热处理过程中因工件不同部位组织、转变不同步而产生的内应力。10)残留应力、残余应力工件在各部位已无温差且不受外力作用的条件下存留下来的内应力。11)软点 工件淬火硬化后,表面硬度偏低的局部小区域。12)过烧工件加热温度过高,致使晶界氧化和部分熔化的现象。13)过热工件加热温度偏离而使晶粒过度长大,以致力学性能显著降低的现象。14)氢脆工件因吸收氢而导致韧度降低和延时断裂强度降低的现象。15)白点 工件中的氢呈气态析出引起的一种缺陷。在纵向断口上表现为接近圆形或椭圆形的银白色斑点;在侵蚀后的宏观磨片上表现为发裂。16)黑

12、色组织 含锡、锰、硅等合金元素的渗碳工件渗碳淬火后可能出现的缺陷组织,在光学金相显微镜下呈断续的黑色网,是内氧化的结果。17)网状碳化物组织 渗碳介质活性过强,渗碳阶段温度偏离,扩散阶段温度偏低或渗碳时间偏长,致使工件表层中碳化物沿奥氏体晶界呈网状析出而形成的缺陷组织。18)a相脆性 高铬合金钢因析出a相而引起的脆化现象。19)回火脆性工件淬火后在某些温度区间回火产生的脆性。20)不可逆回火脆性、第一类回火脆性工件淬火后在约350C回火时产生的回火脆性。21)可逆回火脆性、第二类回火脆性含有铬、锰、铅、镍等元素的合金钢工件淬火后,在脆化温度区(400500C)回火,或在更高温度回火后缓慢冷却所

13、产生的脆性。这种脆性可通过高于脆化温度的再次回火并快速冷却予以消除。消除后,若再次在脆化温度区回火或在更高的温度回火后缓慢冷却,则重新脆化。总类1)热处理采用适当的方式对金属材料或工件(以下简称工件)进行加热、保温和冷却以获得预期的组织结构与性能的工艺。2)整体热处理对工件整体进行穿透加热的热处理。3)化学热处理将工件置于适当的活性介质中加热、保温,使一种或几种元素渗入其表层,以改变其化学成分、组织和性能的热处理。4)化合物层化学热处理、物理气相沉积和化学气相沉积时在工件表面形成的化合物层。5)扩散层化学热处理时工件化合物层之下的渗层和化学气相沉积时化合物溶解并进行扩散的内层,统称扩散层。6)

14、表面热处理为改变工件表面的组织和性能,仅对其表面进行热处理的工艺。7)局部热处理仅对工件的某一部位或几个部位进行热处理的工艺。8)预备热处理为调整原始组织,以保证工件最终热处理或(和)切削加工质量,预先进行热处理的工艺。9)真空热处理在低于1*10”5Pa (通常是10-1-10-3Pa)的环境中加热的热处理工艺。10)光亮热处理工件在热处理过程中基本不氧化,表面保持光亮的热处理。11)磁场热处理为改善某些铁磁性材料的磁性能而在磁场中进行的热处理。12)可控气氛热处理 为达到无氧化、无脱碳或按要求增碳,在成分可控的炉气中进行的热处理。13)保护气氛热处理在工件表面不氧化的气氛或惰性气体中进行的

15、热处理。14)离子轰击热处理 在低于1*105Pa (通常是10-1-10-3Pa)的特定气氛中利用工件(阴极)和阳极之间等离子体辉光放电进行的热处理。15)流态床热处理工件在由气流和悬浮其中的固体粉粒构成的流态层中进行的热处理。16)高能束热处理 利用激光、电子束、等离子弧、感应涡流或火焰等高功率密度能源加热工件的热处理工艺总称。17)稳定化处理 为使工件在长期服役的条件下形状和尺寸变化能够保持在规定范围内的热处理。18)形变热处理将塑性变形和热处理结合,以提高工件力学性能的复合工艺。19)复合热处理将多种热处理工艺合理组合,以便更有效地改善工件使用性能的复合工艺。20)修复热处理 指对长期

16、运行后的热处理件(工件)在尚未发生不可恢复的损伤之前,通过 一定的热处理工艺,使其组织结构得以改善,使用性能或(和)几何尺寸得以恢复,服役寿命得以延长的热处理技术。21)清洁热处理作为一种可持续发展的生产方式之一的清洁热处理主要包括少、无污染, 少、无氧化与节能的热处理技术。它反映了经济效益、社会效益与环境效益的统一。22)热处理工艺周期通过加热、保温、冷却,完成一种热处理工艺过程的周期。23)加热制度对一个工艺周期内工件或加热介质在加热阶段温度变化的规定。24)预热 为减少畸变,避免开裂,在工件加热至最终温度前进行的一次或数次阶段性保温的过程。25)加热速度 在给定温度区间单位时间内工件或介

17、质温度的平均增值。26)差温加热 有自的地在工件中产生温度梯度的加热。27)纵向移动加热 工件在热源内纵向连续移动或热源沿工件纵向连续移动进行的加热。28)旋转加热 工件在热源内(外)旋转进行的加热。29)保温工件或加热介质在工艺规定温度下恒温保持一定时间的操作。恒温保持的时间和温度分别称保温时间和保温温度。30)有效厚度 工件各部位壁厚不同时,如按某处壁厚确定加热时间即可保证热处理质量,则该处的壁厚称为工件的有效厚度。31)奥氏体化 工件加热至Ac3或Ac1以上,以全部或部分获得奥氏体组织的操作称为奥氏体化。工件进行奥氏体化的保温温度和保温时间分别称为奥氏体化温度和奥氏体化时间。32)可控气

18、氛 成分可控、具有氧化-还原、增碳-脱碳效果控制的炉中气体混合物。其中包 括放热式气氛、吸热式气氛、放热-吸热式气氛、有机液体裂解气氛、氨基气氛、氨制备气氛、木炭制备气氛和氢气等。33)吸热式气氛将气体燃料和空气以一定比例混合,在一定的温度于催化剂作用下通过吸 热反应裂解生成的气氛。可燃,易爆,具有还原性。一般用作工件的无脱碳加热介质或渗碳时的载气。34)放热式气氛 将气体燃料和空气以接近完全燃烧的比例混合,通过燃烧、冷却、除尘等 过程而制备的气氛。根据H2、CO的含量可分为浓型和淡型两种。浓型可燃,易爆,可作为不易爆,退火、正火和洋火的元氧化、微脱碳加热保护气氛。淡型不可燃,热保护气氛和使用

19、吸热式气氛时的排除炉中空气的置换气氛。35)放热-吸热式气氛用吸热式气氛发生器原理制备,吸热式气氛的热源是放热式的燃烧。 燃烧产物添加少量燃料即可进行吸热式反应。这种气氛兼有吸热和放热两种气氛的用途,且制备成本低和具有节能效果。36)滴注式气氛 把含碳有机液体(一般用甲醇)定量滴入加热到一定温度、密封良好的炉 内,在炉内裂解形成的气氛。甲醇裂解气可用作渗碳载气,添加乙酸乙酯、丙酮、异丙醇、煤油等可提高碳势,作为渗碳气氛。37)氨基气氛一般指含氮在佣以上的混合气体、精净化放热式气氛、氨燃烧净化气氛、 空气液化分馆氮气,用碳分子筛常温空气分离制氮和薄膜空分制氮的气氛都属此类。当前, 后两种气氛使用

20、较多。氮基气氛,即使是高纯氮也含微量氧,直接使用不能使工件获得无氧 化加热效果,一般需添加少量甲醇。氨基气氛可用作工件无氧化加热保护气氛,也可用作渗碳载气。38)合成气氛 把纯氮和甲醇裂解气按一定比例混合可视作吸热式气氛作为渗碳载气,此即 合成气氛。碳分子筛和薄膜空分制氮法问世后,配制合成气氛被认为是一种便宜和节能的可控气氛制备方法。尤其在我国,采用合成气氛是解决制备可控气气源的一条主要出路。39)直生式气氛 将气体燃料和空气按吸热式气氛的比例配好,直接通入渗碳炉中,在炉内 裂解成所需成分的气氛。利用氧探头和微处理机以及碳势控制系统,可以实现这种气氛的碳势精确控制。采用直生式气氛省略了气体发生

21、炉,可以节约能耗。40)中性气氛在给定温度下不与被加热工件发生化学反应的气氛。41)氧化气氛在给定温度下与被加热工件发生氧化反应的气氛。42)还原气氛在给定条件下可使金属氧化物还原的气氛。43)冷却制度 对工件热处理冷却条件(冷却介质、冷却速度)所作的规定。44)冷却速度 热处理冷却过程中在某一指定温度区间或某一温度下,工件温度随时间下降的速率。前者称为平均冷却速度,后者称为瞬时冷却速度。45)马氏体临界冷却速度工件淬火时可抑制非马氏体转变的冷却速度低限。46)冷却曲线 显示热处理冷却过程中工件温度随时间变化的曲线。47)特性冷却曲线 规定试样的心部冷却速度随温度变化的特性曲线,它反映了液态介

22、质对试祥在不同温度下的冷却速度。48)炉冷 工件在热处理炉中加热保温后,切断炉子能源,使工件随炉冷却的方式。49)淬冷烈度 表征淬火介质从热工件中吸取热量能力的指标,以H值来表示。几种介质的淬火冷却烈度见下表。搅动静况空气盐水静止0.020.25-0.300.9-1.02.0中等0.35-0.401.1-1.2强-0.50-0.801.6-2.0-强烈0.080.80-1.104.05.050)等温转变 工件奥氏体化后,冷却到临界点(Ar1或Ar3)以下等温保持时过冷奥氏体发生的转变。51)连续冷却转变 工件奥氏体化以不向冷却速度连续冷却时过冷奥氏体发生的转变。52)等温转变图、奥氏体等温转变

23、图过冷奥氏体在不同温度等温保持时,温度、时间与转变产物所占百分数(转变开始及转变终止)的关系曲线图。53)连续冷却转变图、奥氏体连续冷却转变图 工件奥氏体化后连续冷却时,过冷奥氏体开始转变及转变终止的时间、温度及转变产物与冷却速度之间的关系曲线图。54)孕育期 工件的不平衡组织在给定温度恒温保持时,从到达该温度至开始发生组织转变所经历的时间。退火类)退火工件加热到适当温度,保持一定时间,然后缓慢冷却的热处理工艺。2)再结晶退火经冷塑性变形加工的工件加热到再结晶温度以上,保持适当时间,通过再 结晶使冷变形过程中产生的晶体学缺陷基本消失,重新形成均匀的等轴晶粒,以消除形变强 化效应和残余应力的退火

24、。3)等温退火工件加热到高于Ac3(或 Ac1)的温度,保持适当时间后,较快地冷却到珠光 体转变温度区间的适当温度并等温保持,使奥氏体转变为珠光体类组织后在空气中冷却的退 火。4)球化退火 为使工件中的碳化物球状化而进行的退火。5)预防白点退火为防止工件在热形变加工后的冷却过程中因氢呈气态析出而形成发裂 (臼点),在形变加工完结后直接进行的退火。其目的是使氢扩散到工件之外。6)脱氢处理在工件组织不发生变化的条件下,通过低温加热、保温,使工件内的氢向外 扩散进入大气中的退火。7)光亮退火工件在热处理过程中基本不氧化,表面保持光亮的退火。8)中间退火 为消除工件形变强化效应,改善塑性,便于实施后继

25、工序而进行的工序间退 火。9)均匀化退火 以减少工件化学成分和组织的不均匀程度为主要目的,将其加热到高温并 长时间保温,然后缓慢冷却的退火。10)稳定化退火为使工件中微细的显微组成物沉淀或球化的退火。例如某些奥氏体不锈钢 在850C附近进行稳定化退火,沉淀出TiC、NbC、TaC,防止耐晶间腐蚀性能降低。11)去应力退火为去除工件塑性变形加工、切削加工或焊接造成的内应力及铸件内存在的残余应力而进行的退火。12)完全退火将工件完全奥氏体化后缓慢冷却,获得接近平衡组织的退火。13)不完全退火 将工件部分奥氏体化后缓慢冷却的退火。14)晶粒粗化退火将工件加热至比正常退火较高的温度,保持较长时间,使晶

26、粒粗化以改 善材料被切削加工性能的退火。15)双联退火中间不冷至室温,前后接续的两次退火。16)快速退火采用高能柬或其他能源将工件加热至比正常退火较高的温度并短暂保温的 退火。17)亚相变点退火 工件在低于Ac3温度进行的退火工艺的总称。其中包括亚相变点球化退 火、再结晶退火、去应力退火等。18)连续退火 用连续作业炉实施的退火。19)可锻化退火 使成分适宜的自口铸铁中的碳化物分解并形成团絮状石墨的退火。20)石墨化退火 为使铸铁内莱氏体中的渗碳体或(和)游离渗碳体分解而进行的退火。21)装箱退火将工件装人有保护介质的密封容器中加热的退火。22)真空退火 在低于1*10A5Pa (通常是10A

27、-1-10A-3Pa)的环境中进行的退火。23)感应加热退火利用感应涡流加热进行的退火。24)火焰退火 利用火焰加热进行的退火。25)等温形变珠光体化处理 工件加热奥氏体化后,过冷到珠光体转变区的中段,在珠光体 形成过程中塑性加工成形的联合工艺。26)晶粒细化处理 以减小工件晶粒尺寸或改善组织均匀性为目的丽进行的热处理。27)正火 工件加热奥氏体化后在空气中冷却的热处理工艺。28)两段正火 工件加热奥氏体化后,在静止的空气中冷却到Ar1附近即转入炉中缓慢冷却 的正火。29)等温正火 工件加热奥氏体化后,采用强制吹风快冷到珠光体转变区的某一温度,并保 温以获得珠光体型组织,然后在空气中冷却的正火

28、。30)两次正火、多重正火工件(主要为铸锻件)进行两次或两次以上的重复正火。淬火类1)淬火 工件加热奥氏体化后以适当方式冷却获得马氏体或(和)贝氏体组织的热处理工艺。最常见的有水冷淬火、油冷淬火、空冷淬火等。2)淬火冷却、淬冷 工件淬火周期中的冷却部分。3)局部淬火仅对工件需要硬化的局部进行的淬火。4)表面淬火仅对工件表层进行的淬火。其中包括感应淬火、接触电阻加热淬火、火焰淬火、激光淬火、电子束淬火等。5)气冷淬火专指在真空中加热和在高速循环的负压、常压或高压的中性和惰性气体中进行的淬火冷却。6)风冷淬火 以强迫流动的空气或压缩空气作为冷却介质的淬火冷却。7)盐水淬火 以盐类的水溶液作为冷却介

29、质的淬火冷却。8)有机聚合物水溶液淬火 以有机离分子聚合物的水溶液作为冷却介质的淬火冷却。9)喷液淬火 用喷射液流作为冷却介质的淬火冷却。10)喷雾冷却工件在水和空气混合喷射的雾中进行的淬火冷却。11)热浴淬火 工件在熔盐、熔碱、熔融金属或高温油等热浴中进行的淬火冷却,如盐浴淬火、铅浴淬火、碱浴淬火等。12)双介质淬火、双液淬火 工件加热奥氏体化后先浸入冷却能力强的介质,在组织即将发生马氏体转变时立即转入冷却能力弱的介质中冷却。13)加压淬火、模压淬火 工件加热奥氏体化后在特定夹具夹持下进行的淬火冷却,其目的在于减少淬火冷却畸变。14)透淬工件从表面至心部全部硬化的淬火。15)贝氏体等温淬火、

30、等温淬火 工件加热奥氏体化后快冷到贝氏体转变温度区间等温保持,使奥氏体转变为贝氏体的淬火。16)马氏体分级淬火、分级淬火 工件加热奥氏体化后浸入温度稍高或稍低于Ms点的碱浴或盐浴中保持适当时间,在工件整体达到介质温度后取出空冷以获得马氏体的淬火。17)亚温淬火 亚共析钢制工件在Ac1Ac3气温度区间奥氏体化后淬火冷却,获得马氏体及铁素体组织的淬火。18)直接淬火工件渗碳后直接淬火冷却的工艺。19)两次淬火 工件渗碳冷却后,先在高于Ac3的温度奥氏体化并淬冷以细化心部组织,随即在略高于Ac1的温度奥氏体化以细化渗层组织的淬火。20)自冷淬火 工件局部或表层快速加热奥氏体化后,加热区的热自行向来加

31、热区传导,从而使奥氏体化区迅速冷却的淬火。21)脉冲淬火用高功率密度的脉冲能束使工件表层加热奥氏体化,热量随即在极短的时间内传入工件内部的自冷淬火。22)电子束淬火以电子束作为能源,以极快速度加热工件的自冷淬火。23)激光淬火以激光作为能源,以极快的速度加热工件的自冷淬火。24)火焰淬火 利用氧乙炔(或其他可燃气)火焰使工件表层加热并快速冷却的淬火。25)感应淬火 利用感应电流通过工件所产生的热量,使工件表层、局部或整体加热并快速冷却的淬火。26)接触电阻加热淬火 借助电极(离导电材料的滚轮)与工件的接触电阻加热工件表层,并快速冷却(自冷)的淬火。27)电解液淬火 工件欲淬硬的部位浸入电解液中

32、接阴极,电解液槽接阳极,通电后由于阴极效应而将浸入部位加热奥氏体化,断电后被电解液冷却的淬火。28)光亮淬火 工件在可控气氛、惰性气体或真空中加热,并在适当介质中冷却,或盐浴加热在碱浴中冷却,以获得光亮或光洁金属表面的淬火。29)形变淬火 工件热加工成形后由高温淬冷的淬火。常用的是锻造余热淬火。30)延迟淬火、预冷淬火工件加热奥氏体化后浸入淬火冷却介质前先在空气中停留适当时间(延迟时间)的淬火。31)定时淬火工件在淬冷介质中按工艺规定时间停留的淬火。32)冷处理 工件淬火冷却到室温后,继续在一般致冷设备或低温介质中冷却的工艺。33)深冷处理 工件淬火后继续在液氮或液氮蒸气中冷却的工艺。34)淬

33、硬性以钢在理想条件下淬火所能达到的最高硬度来表征的材料特征。35)淬透性以在规定条件下钢试样淬硬深度和硬度分布表征的材料特征。36)淬硬层工件从奥氏体状态急冷硬化的表层。一般以有效淬硬深度来定义。37)有效淬硬深度从淬硬的工件表面量至规定硬度值(一般为550即)处的垂直距离。38)临界直径 钢制圆柱试样在某种介质中淬冷后,中心得到全部马氏体或50%马氏体组织的最大直径,以dc表示。39)理想临界直径在淬火冷却烈度为无限大的理想淬冷介质中淬火冷却时,圆柱钢试样全部淬透的临界直径,用dic表示。40)端淬试验 将标准端淬试祥(25x100mm)加热奥氏体化后在专用设备上对其下端喷水冷却,冷却后沿轴

34、线方向测出硬度-距水冷端距离关系曲线的试验方法。它是测定钢的淬透 性的主要方法。41)淬透性曲线用钢试样进行端淬试验测得的硬度-距水冷端距离的关系曲线。42)淬透性带同一牌号的钢因化学成分或奥氏体晶粒度的波动而引起的淬透性曲线变动的范围。43)U形曲线 用圆柱形试样测定钢的淬透性时,淬火后横截面上沿直径方向的硬度分布曲线。一般呈U形。44)硬度分布 工件淬火后,硬度从表面向心部随距离的变化。45)索氏体化处理、派登脱处理高强度钢丝或钢带制造中的一种特殊热处理方法。其工艺 过程是将中碳钢或高碳钢线材或带材加热奥氏体化后在Ac1以下适当温度(e500C)的热浴 中等温或在强制流动的气流中冷却以获得

35、索氏体或以索氏体为主的组织。这种组织适于冷 拔,冷拔后获得优异的强韧性配合。可分为铅浴索氏体化处理、盐浴索氏体化处理、风冷索氏体化处理和流态床索氏体化处理等多种。46)表面熔凝处理 用激光、电子束等快速加热,使工件表层熔化后通过自冷迅速凝固的工艺。回火类I)回火工件淬硬后加热到Ac1以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺。2)真空回火工件在真空炉中先抽到一定真空度,然后充惰性气体的回火。3)加压回火同时施加压力以校正淬火冷却畸变的回火。4)自热回火、自回火 利用局部或表层淬硬工件内部的余热使淬硬部分回火。5)自发回火形成马氏体的快速冷却过程中因工件Ms点较高而自发地发生回火的

36、现象。低碳钢在淬火冷却时就发生这一现象。6)低温回火 工件在250C以下进行的回火。7)中温回火 工件在250500C之间进行的回火。8)高温回火 工件在500C以上进行的回火。9)多次回火工件淬硬后进行的两次或两次以上的回火。10)二次硬化一些高合金钢在一次或多次回火后硬度上升的现象。这种硬化现象是由于碳化物弥散析出和(或)残留奥氏体转变为马氏体或贝氏体所致。II)回火色 回火时在工件表面形成的氧化膜的颜色。回火色因回火温度及时间不同而异。如230C为黄色,265C为棕红色等。12)耐回火性工件回火时抵抗软化的能力。13)调质工件淬火并高温回火的复合热处理工艺。固溶热处理类1)回溶处理 工件

37、加热至适当温度并保温,使过剩相充分溶解.然后快速冷却以获得过饱和固溶体的热处理工艺。2)水韧处理为改善某些奥氏体钢的组织以提高材料韧度,将工件加热到高温使过剩相溶 解,然后水冷的热处理。例如高锰钢(Mn13)加热到10001100C保温后水冷,以消除沿晶界或滑移带析出的碳化物,从而得到高韧度和高耐磨性。3)沉淀硬化在过饱和固体中形成溶质原子偏聚区和(或)析出弥散分布的强化相而使金属硬化的热处理。4)时效处理工件经固溶处理或淬火后在室温或高于室温的适当温度保温,以达到沉淀硬化的目的。在室温下进行的称自然时效,在高于室温下进行的称人工时效。5)分级时效处理工件固溶处理后进行二次或多次逐级提高温度加

38、热的人工时效处理。6)过时效处理工件经固溶处理后用比能获得最佳力学性能高得多的温度或长得多的时间进行的时效处理。7)马氏体时效处理碳含极低的铁基合金马氏体的沉淀硬化处理。8)天然稳定化处理将铸铁在露天长期(数月乃至数年)放置,使铸件的内应力逐渐松弛,并使其尺寸趋于稳定。9)回归 某些经固溶处理的铝合金自然时效硬化后,在低于固溶处理的温度(120180C)短时间加热后力学性能恢复到固溶热处理状态的现象。10)形变时效铝合金、铜合金冷塑性加工与时效相结合的复合处理。渗碳类1)渗碳为提高工件表层的含碳量并在其中形成一定的碳含量梯度,将工件在渗碳介质中加热、保温,使碳原子渗入的化学热处理工艺。2)固体

39、渗碳将工件放在填充粒状渗碳剂的密封箱中进行的渗碳。3)膏剂渗碳 工件表面以膏状渗碳剂涂覆进行的渗碳。4)盐浴渗碳、液体渗碳 工件在含有渗碳剂的熔盐中进行的渗碳。5)气体渗碳工件在含碳气体中进行的渗碳。6)滴注式渗碳将苯、醇、酣、煤油等液体渗碳剂直接滴入炉内裂解进行的气体渗碳。7)离子渗碳在低于1x105Pa (通常是1010-1Pa)渗碳气氛中,利用工件(阴件)和阳极之间产生的辉光放电进行的渗碳。8)流态床渗碳 在含碳的流态床中进行的渗碳。9)电解渗碳 在作为阴极的工件和与之同置于盐浴中的石墨阳极之间接通电源进行的渗碳。10)真空渗碳在低于1x105Pa (通常是1010-1Pa)的条件下子渗

40、碳气氛中进行的渗碳。11)高温渗碳在950C以上进行的渗碳。12)局部渗碳 仅对工件某一部分或某些区域进行的渗碳。13)穿透渗碳 薄工件从表面至中心全部渗透的渗碳。14)碳化物弥散强化渗碳 使渗碳表层获得细小分散碳化物以提高工件服役能力的渗碳。15)薄层渗碳 工件渗碳淬火后,表面总硬化层深度或有效硬化层深度小于或等于0.3mm的渗碳。16)深层渗碳工件在渗碳淬火后有效硬化层深度达3mm以上的渗碳。17)复碳工件因某种原因脱碳后,为恢复初始碳含量而进行的渗碳。18)碳势表征含碳气氛在一定温度下改变工件表面碳含量能力的参数,通常用氧探头监控,用低碳碳素钢筒片在含碳气氛中的平衡碳含量定量监测。19)

41、露点 指气氛中水蒸气开始凝结的温度。露点与气氛中的水汽含量成正比,气氛中的水汽含量愈高,露点愈高。进行气体渗碳时,可通过测定露点间接确定气氛的碳势。20)强渗期工件在高碳势渗碳气氛条件下进行渗碳,使其表面迅速达到高碳浓度的阶段。21)扩散期 强渗结束后,特意降低气氛碳势使由富碳表层向内扩散的碳量超过介质传递给工件表面的碳量,从而使渗层碳浓度梯度趋于平缓的阶段。22)渗碳层渗碳工件碳含量高于原材料的表层。23)碳含量分布 在沿渗碳工件与表面垂直的方向上碳在渗层中的分布。24)渗碳层深度 由渗碳工件表面向内至碳含量为规定值处一般为即(C) 0 .4%的垂直距离。25)渗碳淬火有效硬化层深度由渗碳淬

42、火后的工件表面测直径到规定硬度(550HV)处垂直距离,以Dc表示。测定硬度时所用的试验力为9.807N。26)碳活度 与渗碳有关的碳活度通常是指碳在奥氏体中的活度。它与奥氏体中碳的浓度成 正比,比值称为活度系数。这个活度系数又是温度、奥氏体中溶入的合金元素品种及各自的浓度以及碳的浓度的函数。其物理意义是碳在奥氏体中的有效浓度。27)碳可用率 在气氛碳势从1%降至0.9%时,1m3 (标准状态下)气体可传递到工件表面的碳量(以g/m3表示)。28)碳传递系数 单位时间(s)内气氛传递到工件表面单位面积的碳量(碳通量)与气氛碳势和工件表面碳含量(碳钢)之间的差值之比。29)空白渗碳为预测工件渗碳

43、后心部组织特征及可达到的力学性能,用试样在中性介质中进行与原定渗碳淬火周期完全相同的热处理。30)碳化物形成元素钢铁中与碳的化学亲和力比铁高的合金元素。渗氮类1)渗氮、氮化在一定温度下于一定介质中使氮原子渗入工件表层的化学热处理工艺。2)液体渗氮 在含渗氮剂的熔盐中进行的渗氮。3)气体渗氮在可提供活性氮原子的气体中进行的渗氮。4)离子渗氮 在低于1x105Pa(通常是10-110-3Pa)的渗氮气氛中,利用工件(阴极)和阳极之间产生的辉光放电进行的渗氮。5)一段渗氮在一定温度和一定氮势下进行的渗氮。6)多段渗氮在两个或两个以上的温度和多种氮势条件下分别进行渗氮。7)退氮为使渗氮件表层去除过多的

44、氮而进行的工艺过程。8)氮化物 氮与金属元素形成的化合物。碳钢渗氮时常见的氮化物有Y -Fe4N, -Fe(23)N,& -F2N 等。9)氨分解率 气体渗氮时,通人炉中的氨分解为氢和活性氮原子的程度,一般以百分比值 来表示。在一定渗氮温度下,氨分解率取决于供氨量。供氨愈多,分解率愈低,工件表面氮含量愈高。供氨量固定时,温度愈高,分解率愈高。氨分解率是渗氮的重要工艺参数。10)氮势表征渗氮气氛在一定温度下向工件提供活性氮原子能力的参数,通常通过调整氨分解率进行监控,氨流量愈大,氨分解率愈低,气氛氮势愈高。11)渗氮层深度 渗氮层包括化合物层(白亮层)和扩散层,其深度从工件表面测至与基体组织有明

45、显的分界处或规定的界限硬度值处的垂直距离,以DN表示。12)复合氮化物两种或多种元素(通常是金属元素)与氮构成的化合物。13)氮化物形成元素钢中与氮的化学亲和力比铁高的合金元素。14)渗氮白亮层 渗氮工件表层以 -Fe(23) N为主的白亮层,也叫化合物层。15)空白渗氮在既不增氮又不脱氮的中性介质中进行的与渗氮热循环相同的试验。目的是了解按这种热循环渗氮后工件心部组织和力学性能是否能满足预定的要求。其它非金属及渗金属类1)渗硼将硼渗入工件表层的化学热处理工艺,其中包括用粉末或颗粒状的渗硼介质进行 的团体渗硼,用熔融渗硼介质进行的液体渗棚,在电解的熔融渗硼价质中进行的电解渗硼,用气体渗硼介质进

46、行的气体渗硼。2)离子渗硼 在低于1x105Pa(通常是1010-1Pa)的渗硼气体介质中,利用工件(阴极)和阳极之间产生的辉光放电进行的渗硼。3)硼化物层渗硼过程中在工件表面形成的硼的化合物层。4)渗硅 将硅渗入工件表层的化学热处理工艺。其中包括用粉末渗硅介质进行的固体渗硅, 用气体渗硅介质进行的气体渗硅。5)渗硫 将硫渗入工件表层的化学热处理工艺。6)渗金属工件在含有被渗金属元素的渗剂中加热到适当温度并保温,使这些元素渗入表 层的化学热处理工艺。其中包括渗铝、渗铬、渗锌、渗钛、渗帆、渗钨、渗锑、渗铍和渗镍等。7)离子渗金属 工件在含有被渗金属的等离子场中加热到较高温度,金属原子以较高速率在

47、表面沉积并向内部扩散的工艺。共渗类1)多元共渗将两种或多种元素同时渗入工件表层的化学热处理工艺。2)碳氮共渗 在奥氏体状态下同时将碳、氮渗入工件表层,并以渗碳为主的化学热处理工艺。3)液体碳氮共渗在一定温度下以含氧化物的熔盐为介质进行的碳氮共渗。4)气体碳氮共渗在含碳、氮的气体介质中进行的碳氮共渗。5)离子碳氮共渗 在低于1x105Pa(通常是1010-1Pa)的含碳、氮气体中,利用工件(阴极)和阳极之间的辉光放电进行的碳氮共渗。6)氮碳共渗、软氮化工件表层同时渗入氮和碳,并以渗氮为主的化学热处理工艺。在气体介质中进行的称气体氮碳共渗,在盐浴中进行的称液体氮碳共渗。7)硫氮共渗往工件表层同时渗

48、入硫和氮的化学热处理工艺。8)硫氮碳共渗工件在含有氯盐和硫化物的熔盐中同时渗入硫、碳和氮的化学热处理工艺。9)氧氮共渗、氧氮化渗氮介质中添加氧的渗氮工艺。10)氧氮碳共渗氧参与渗入的氮碳共渗工艺。11)铭铝共渗 铬和铝同时渗入工件表层的化学热处理工艺。与此类同的有铬铝硅共渗、铬硼共渗、铬硅共渗、铬帆共渗、铝硼共渗和帆硼共渗等。表面处理及复合热处理类1)发蓝处理、发黑工件在空气-水蒸气或化学药物的溶液中处于室温或加热到适当温度, 在工件表面形成一层蓝色或黑色氧化膜,以改善其耐蚀性和外观的表面处理工艺。2)蒸汽处理工件在500560C的过热蒸汽中加热并保持一定时间,在工件表面形成一层致密的Fe3O

49、4氧化膜的表面处理工艺。3)磷化把工件浸入磷酸盐溶液中,在工件表面形成一层不溶于水的磷酸盐薄膜的表面处理工艺。4)喷砂以400600kPa的压缩空气将砂粒高速喷射到工件的表面上,以清除工件表面的氧化皮和粘附物。为减少喷砂粉尘对环境和人体的危害,现多采用液体喷砂。5)喷丸 利用抛丸器或喷嘴将钢丸高速射向工件表面,以清除工件表面的氧化皮和粘附物。 如抛射速度足够大,可在工件的表面形成压应力,达到提高工件疲劳强度的目的。6)离子注入 将预先选择的元素原子电离,经电场加速,获得高能量后注入工件的表面改性工艺。7)渗碳淬火加低温渗硫处理 工件渗碳淬火后再经200C以下的低温电解渗硫以降低摩擦副的摩擦因数

50、,提高其耐磨性的复合热处理工艺。8)渗氮加热淬火 工件经渗氮或氮碳共渗后加热到a +Y -Fe4N共析温度以上然后淬冷, 使表面形成厚层含氮马氏体的复合化学热处理工艺。通常采用感应加热到760780C水冷淬火的方式。9)盐浴氮碳共渗复合处理工件先在盐浴中进行氮碳共渗和氧化处理,中间抛光后,再在 氧化盐浴中处理,以提高工件耐磨性和抗蚀性的复合热处理工艺。也称QPQ处理。10)镍磷镀时效 用化学镀或电镀方式在工件表面镀镣磷层后在400500C时效,以进一步提高硬度和耐磨性的复合工艺。沉积类1)化学气相沉积通过化学气相反应在工件表面形成薄膜的工艺。2)等离子体增强化学气相沉积利用各种等离子体的能量促

51、使反应气体离解、活化以增强 化学反应的化学气相沉积。其中包括:射频放电等离子体化学气相沉积、微波等离子体化学 气相沉积、ERC(电子回旋共振)微波等离子体化学气相沉积、直流电弧等离子体喷射化学气 相沉积等。3)火焰沉积 采用高温火焰加热,使反应气体离解、活化的化学气相沉积。4)热丝辅助化学气相沉积采用通电的灯丝加热反应气体的化学气相沉积。5)电子束辅助热丝化学气相沉积采用在灯丝和衬底间施加偏压的方法产生等离子体,提高沉积速率,改善薄膜材料质量的化学气相沉积。6)激光辅助化学气相沉积利用激光的热或光子能量效应使反应气体活化的化学气相沉积。其中包括:光化学气相沉积、光热解化学气相沉积等。7)金属有

52、机化合物化学气相沉积利用金属有机化合物作为反应气体的化学气相沉积。8)物理气相沉积在真空加热条件下利用蒸发、辉光放电、弧光放电、溅射等物理方法提 供原子、离子,使之在工件表面沉积形成薄膜的工艺。其中包括蒸镀、溅射沉积、磁控溅射以及各种离子束沉积方法等。9)离子镀 在真空条件下,利用气体放电使气体或被蒸发物质部分电离,并在气体离子或 被蒸发物质离子的轰击下,将蒸发物质或其反应物沉积在基片上的方法。其中包括磁控溅射 离子镀、反应离子镀、空心阴极放电离子镀(空心阴极蒸镀法)、多弧离子镀(阴极电弧离子镀)等。10)盐浴沉积 钢件或模具在含有Cr、V、Nb等元素的高温棚砂盐浴中表面沉积这些元素碳化物耐磨

53、层的工艺。热处理工艺材料术语总类1)热处理工艺材料 为了保证对金属材料或工件(以下简称工件)进行加热、保温、冷却及 化学热处理等工艺过程的实施,使其获得预期的化学成分、组织结构与性能以及表面状态所需要的各类物质。2)加热介质工件进行加热、保温所使用的吸收、传递热能的物质。如各种气氛、盐类、碱类或金属裕,以及油和其他一些困态颗粒物质等。3)淬火冷却介质 工件进行淬火冷却所使用的吸收、传递热能的物质。如水利水溶性盐类、碱类或有机物的水溶液,以及油、熔盐、氮气、氧气、空气等。4)化学热处理渗剂在给定温度下能产生一种或几种活性原子,并能渗入工件的表层以改变其化学成分、组织结构和性能的化学热处理工艺所使

54、用的物质。5)热处理保护涂料在给定温度下,能保护被加热工件表面不发生氧化、脱碳或其他化学成分变化的涂料。如防氧化、防渗碳、防渗氮、防渗跚涂料等。6)表面改性材料以等离子体、激光、电子束、离子束等技术,对工件表面改性使用的物质。热处理常用气氛类I)保护气氛在给定温度下,能保护被加热工件表面不氧化、不脱碳或其他化学成分不发生变化的气氛。2)活性气氛在给定温度下,能与工件表面发生化学反应的气氛。3)中性气氛在给定温度下,不与被加热工件发生氧化或还原、脱碳或渗碳反应的气氛。4)惰性气氛化学性质极不活撞,一般不与其他物质反应的气氛。如氯、氛、氮等。5)还原气氛 在给定条件下,可使金属氧化物还原的气氛。6

55、)氧化气氛在给定温度下,与被加热工件发生氧化反应的气氛。7)渗碳气氛在给定混度下,使工件表面增加碳含量的气氛。8)渗氮气氛在给定温度下,使工件表面增加氮含量的气氛。9)可控气氛 成分可按氧化-还原、增碳-脱碳效果控制的炉中混合气体。10)吸热式气氛 将燃料气和空气以一定比例(a =0.20.4)混合,在一定的温度与催化剂作用下通过吸热反应裂解生成的气氛。II)放热式气氛 将燃料气和空气以接近完全燃烧的比例(a =0.550.95)混合,通过燃烧、冷却、除水等过程而制备的气氛。12)放热-吸热式气氛 将燃料气和空气混合并完全燃烧后,除去水蒸气,再添加少量燃料气,在一定温度与催化剂作用下制成的气氛

56、。13)滴注式气氛 把适量的某些有机液体,滴入到处于一定温度、密封良好的炉内,在炉内直接裂解成的气氛。14)氮基气氛一般指含氮在98%以上的混合气体、净化放热式气氛、氨燃烧净化气氛、空 气液化分馏氮气,用碳分子筛常温空气分离氮和薄膜空分制氮的气氛一般需添加少量甲醇裂解气氛以消除残余氧影响的气氛。15)直生式气氛 将燃料气和空气按吸热式气氛的比例配好,直接通入渗碳炉中,在炉内裂解成所需成分的气氛。16)氨分解气氛液氮在一定温度于催化剂作用下裂解成含氢75%和氮25%的混合气氛。17)氨燃烧气氛氨气在催化剂作用下接近完全燃烧后除水含氮在98%以上的气氛。18)富化气通常为了增如气氛的碳势而加入的富

57、碳气体(或滴入可在离温裂解的有机液体)。19)载气作为化学热处理的载运活性组分的稀释气体。热处理盐浴用盐类1)低温盐使用温度低于600C的混合盐。如硝酸盐、亚硝酸盐或其混合盐。2)中温盐 使用温度在650950C之间的混合盐。3)高温盐 使用温度在900C以上的混合盐。4)盐浴校正剂、脱氧剂为除去盐浴中的氧化物而加入对氧或氧化物有高亲和力或对其有还原作用的物质。5)中温盐浴校正剂、中温盐浴脱氧剂在使用温度650950C之间的盐浴校正剂。6)高温盐浴校正剂、离温盐浴脱氧剂 使用温度在950C以上的盐浴校正剂。7)氧化剂 在给定温度下,使工件表面产生氧化膜或氧化层的介质。8)还原剂在给定温度下,使

58、工件表面的氧化膜通过还原反应发生分解的介质。9)中性盐在给定温度下,能产生活性氮原子,使工件渗氮的介质。10)气体渗氮剂含有富氮组分,在渗氮过程中能产生活性氮原子的气体介质。11)碳氮共渗剂含有富碳、富氮组分,在给定温度下能产生活性碳、氮原子,使工件实现碳氮共渗,并以渗碳为主的介质。12)盐浴碳氮共渗剂、液体碳氮共渗剂 在碳氮共渗温度下,含有能产生活性碳、氮原子组分的碳氮共渗混合盐。13)气体碳氮共渗剂 含有寓碳、富氮组分,在碳氮共渗温度下,能产生活性碳、氮原子的气体介质。14)氮碳共渗剂含有富氮、富碳组分,在给定温度下能产生活性氮、碳原子,使工件实现氮碳共渗,并以渗氮为主的介质。15)盐浴氮

59、碳共渗剂、液体氮碳共渗剂 含有富氮、富碳组分,在氮碳共渗温度下,含有产生活性氮、碳原子的氮碳共渗混合盐。16)气体氮碳共渗剂 含有富氮、富碳组分,在氮碳共渗温度下,能产生活性氮、碳原子的气体介质。17)硫氮共渗盐在给定温度下,能产生活性硫、氮原子的混合盐。18)硫氮碳共渗盐在给定温度下,能产生活性硫、氮、碳原子的共渗盐,通常由基盐(工作盐浴)和再生盐组成。19)气体硫氮碳共渗剂在给定温度下,含有能产生活性硫、氮、碳原子组分的混合气氛。20)渗硫盐在给定温度下,能产生活性硫原子将硫渗入工件表层的混合盐。21)氧氮共渗剂在给定温度下,能进行氧氮共渗的混合介质。22)氧氮碳共渗剂 在给定温度下,能进

60、行氧氮碳共渗的混合介质。渗其它非金属剂与渗金属剂及其共渗剂类1)渗硼剂在给定温度下,能产生活性硼原子的介质。2)固体渗硼剂由供硼剂、催渗剂及填充剂组成,在渗硼过程中能产生活性硼原子的固体(粉末状或粒状)介质。3)膏体渗硼剂、膏状渗硼剂 由供硼剂、催渗剂、填充剂及粘结剂等组成,在渗硼过程中能产生活性硼原子的膏剂。4)熔盐渗硼剂、液体渗硼剂 由供硼剂、中性盐及催渗剂或以硼砂为基,添加其他成分所组成的渗硼用混合盐。5)渗硅剂由供硅剂、催渗剂与填充剂(或载气)所组成,在给定温度下,能产生活性硅原子的介质。6)渗铝剂在给定温度下,渗铝过程中能产生活性铝原子的介质。7)固体渗铝剂由供铝剂、催渗剂及填充剂所

61、组成,在渗铝过程中,能产生活性铝原子的固体介质。8)热浸铝浴、热浸镀铝浴在给定温度下,能使工件表面形成铝及铝合金的熔融铝浴。9)固体渗铬剂 由供格剂、催渗剂与填充剂所组成,在渗铭过程中,能产生活性铭原子的团体(粉末状或粒状)介质。10)气体渗铬剂由气体及其他组分组成,在渗铭过程中,能产生活性铭原子的气体介质。11)固体渗锌剂由锌粉或添加催渗剂与填充剂所组成,能产生活性锌原子的介质。12)热漫锌浴、热浸镀锌浴 在给定温度下,能使工件表面形成锌及金属合金层的熔融浴。13)热浸金属浴在给定温度下,能使工件表面形成金属及合金层的熔融金属浴。14)硼砂熔盐渗金属剂 以硼砂为主要成分,分别加入含格、帆、铌或钛等金属粉末及其化合物与还原剂所组成,并在给定温度下,能使工件渗金属的混合盐。15)多元共渗剂 对工件进行两种以上元素共渗时所用的介质。16)铬铝共渗剂由含铭、铝的物质组成,在给定温度下,能产生活性铭、铝原子的介质。17)硼铝共渗剂 由含硼和铝的物质所组成,在给定温度下,能产生活性硼、铝原子的介质。18)铬铝硅共渗剂 由含铭、铝、硅的物质所组成,在给定温度下,能产生活性铭、铝、硅原子的介质。19)填充剂、填料在装箱热处理时,能保护工件不氧化、减小精变、

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 幼儿园绘本故事当我睡不着的时候课件

- 人教版小学五年级品德与社会上册《五十六个民族五十六朵花》ppt课件

- 人教版小学一年级音乐下册红眼睛绿眼睛ppt课件

- 人教版小学数学四年级上册《数学广角》ppt课件

- 幼儿园优质课件小猫的生日

- 幼儿园科学活动区创设与材料投放课件

- 人教版小学四年级音乐小螺号ppt课件

- 幼儿园科学教育的方法和途径课件

- 开盘前广告策略案课件

- 人教版小学一年级品德与生活《校园铃声》ppt课件

- 人教版小学五年级音乐吹起羌笛跳锅庄ppt课件

- 人教版小学四年级英语下册unit3_weather第三课ppt课件

- 人教版小学一年级上册数学第二单元上下前后ppt课件

- 人教版小学五年级美术第17课电脑动画ppt课件

- 幼儿园优质课件-幼儿园中班“我们都是好朋友”课件