液相法制备纳米颗粒的机制

液相法制备纳米颗粒的机制

《液相法制备纳米颗粒的机制》由会员分享,可在线阅读,更多相关《液相法制备纳米颗粒的机制(22页珍藏版)》请在装配图网上搜索。

1、液相法制备纳米颗粒的机制液相法是在液体状态下通过化学反应制备纳米材料方法的总称,又称为湿 化学法或溶液法。纳米材料的液相制备方法分为:沉淀法、溶胶-凝胶(Sol-Gel) 法、水热法、化学还原法、化学热分解法、微乳液法、声化学法、电化学法和 水中放电法等9种。用液相化学法合成纳米颗粒能够较好地控制颗粒大小、形 状和粒径分布。为了充分利用化学法的优点,需要充分了解这种方法制备纳米 颗粒的形成机制,这涉及到:晶体化学、热力学、相平衡以及反应动力学的基 本原理。从液相中生成固相颗粒,要经过成核、生长、凝结、团聚等过程。1液相中生成固相颗粒的机理11成核为了从液相中析出大小均匀一致的固相颗粒,必须使成

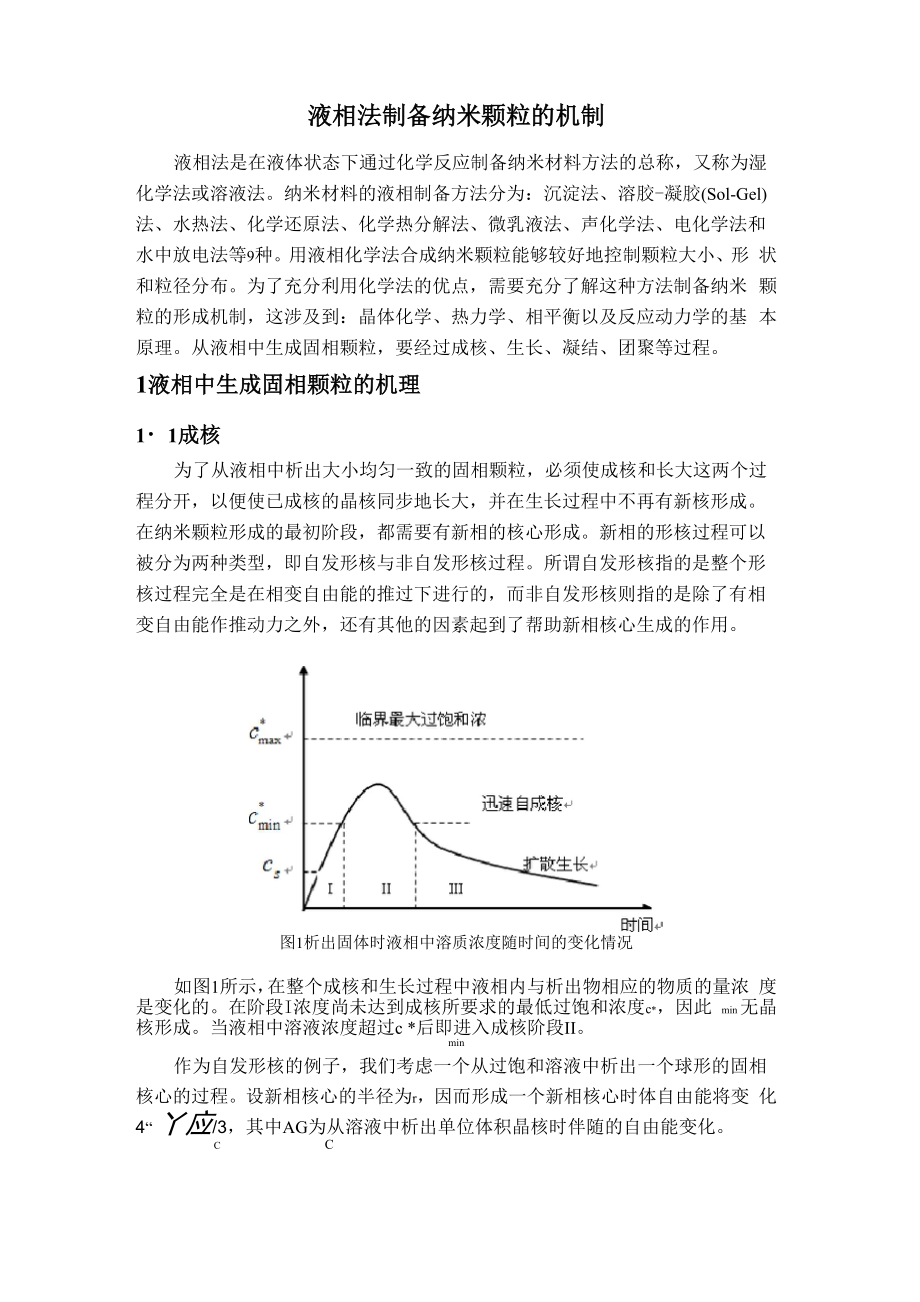

2、核和长大这两个过 程分开,以便使已成核的晶核同步地长大,并在生长过程中不再有新核形成。 在纳米颗粒形成的最初阶段,都需要有新相的核心形成。新相的形核过程可以 被分为两种类型,即自发形核与非自发形核过程。所谓自发形核指的是整个形 核过程完全是在相变自由能的推过下进行的,而非自发形核则指的是除了有相 变自由能作推动力之外,还有其他的因素起到了帮助新相核心生成的作用。图1析出固体时液相中溶质浓度随时间的变化情况如图1所示,在整个成核和生长过程中液相内与析出物相应的物质的量浓 度是变化的。在阶段I浓度尚未达到成核所要求的最低过饱和浓度c*,因此 min 无晶核形成。当液相中溶液浓度超过c *后即进入成

3、核阶段II。min作为自发形核的例子,我们考虑一个从过饱和溶液中析出一个球形的固相 核心的过程。设新相核心的半径为r,因而形成一个新相核心时体自由能将变 化4“ 丫应/3,其中AG为从溶液中析出单位体积晶核时伴随的自由能变化。CC上式还可以写成:AG 二-艺In (1-1)(1-2)AGC 一宁ln(1 + s)其中,c为过饱和溶液的浓度;C。为饱和溶液的浓度;V晶体中单个分子所占 的体积;s = (c-c c是液相的过饱和度。当过饱和度为零时,AG二0,这0 f 0C时将没有新相的核心可以形成,或者已经形成的新相核心不能获得长大。当液 相存在过饱和现象时,AG 0,它就是新相形核的驱动力。在

4、新的核心形成的同时,还将伴随有新的固-液相界面的生成,它导致相应界面能的增加,其数值 为4兀r27,其中丫为单位面积的界面能。综合上面两项能量之后,我们得到系 统的自由能变化为:AG = 一兀 r 3 AG + 4 兀 r 纠3c将上式对r微分,求出使得自由能AG为零的条件为:(1-3)(1-4)它是能够平衡存在的最小的固相核心半径,又称为临界核心半径。当r r*时,新相的核心将处于可以继续稳定生长的状态,并且生长过程 将使得自由能下降。将式(1-4)代入(1-3)后,可以求出形成临界核心时系统的自 由能变化:图2新相形核过程的自由能变化随核心半径的变化趋势(1-5)图2中画出了形核自由能变化

5、随新相核心半径的变化曲线。我们看到,形 成临界核心的临界自由能变化AG*实际上就相当于形核过程的能垒。热激活过程提供的能量起伏将使得某些原子集团具备了 AG*大小的自由能涨落,从而导 致了新相核心的形成。液相中均匀成核的核生长速率可用式(1-6)表示:J = J exp0(AGDI KT(AG ) exp cw丿(1-6)式中,J为分子的跃迁频率;AG为晶核在液相中的扩散活化自由能;AG为0DC从溶液中析出晶核时伴随的自由能变化;k为玻耳兹曼常数;T为热力学温度。核的生长速率随的变化而很快地变化。非均匀成核时,在相界表面上(如外来质 点、容器壁以及原有晶体表面上)形成晶核,称非均匀成核,临界核

6、生成的自由能变化为 AG* 。可用式(1-7)式表示:CAG* 二 AGCC(2 + cos 0 )(1 -4(1-7)式中,0是液体和固体形成的接触角,由于(2 + cos0)(1-cos0)2/4 t时,在新的二维成核再次形ns 成以前,有足够时间让该晶核的台阶“扫过”整个生长界面;二是多二维成核 生长,即当t 0 aC / r* ) 2,则 dAr dt 0表明,随着颗粒的生长,粒度分布 的标准偏差越来越大,最终得到的是一个宽的粒度分布。式(1-12)所对应的条件 是Gibbs-Thomson效应极小而液相中过饱和程度很大,dArdt 0表示最终可 得到窄分布的颗粒集合体。因此,式(1-

7、12)所对应的条件是合成粉料产品时所希 望的。如果微粒生长受溶质在微粒表面发生的反应控制,则可导出下面两个公 式:竺=KV (c -c )(1-13)dt 1 m b edr=Kr 2(1-14)dt 1式(1-13)表示颗粒长大速率与颗粒半径无关,而式(1-14)表示颗粒越大其生长速 率也越大。这两种情况都导致宽的粒度分布。1.3 晶体生长形态由于晶体生长形态是晶体备晶面族生长速率差异的宏观表现,因此,晶体 生长形态与溶液过饱和度也密切相关(图 4)。1) 当s s*时,生长界面是光滑的,晶体生长遵循BCF或二维成核生长机 制。2) 当s s*时,BCF生长机制占优势,F面生长是通过界面中央

8、露头螺位错 形成的台阶不断向边缘推进形成的,晶体具有多面体状形态待征。3) 当s* s s*时,生长界面变成粗糙面,随着s不断增加,晶体生长以体扩散 控制生长为主,由于生长界面附近存在浓度梯度与杂质,界面逐渐失去它的稳 定性,晶体的生长形态将从枝蔓状逐渐变成球形。5) 当s很大时,三维成核几率增大,晶体则以粒状为主。图4晶体生长形态与溶液过饱和度关系示意图14团聚与聚结生长从液相中析出固相微粒的经典理论只考虑成核和生长。伴随成核和生长过 程另有聚积过程同时发生,即核与微粒或微粒与微粒相互合并形成较大的粒子。 如果微粒通过聚积生长的速率随微粒半径增大而减小,则最终也可形成粒度均 匀一致的颗粒集合

9、体。小粒子聚积到大粒子上之后可能通过表面效应、表面扩 散或体积扩散面儿“融合”到大粒子之中,形成一个更大的整体粒子,但也可 能只在粒子间相互接触处局部“融合”形成一个大的多孔粒子。若“融合”反 应足够快,即“融合”反映所需时间小于微粒相邻两次有效碰撞的间隔时间, 则通过聚积可形成一个较大的整体粒子,之后则形成多孔粒子聚积体。后一种 情况也可看做下面所讨论的团聚过程。从液相中生成固相颗粒后,液相体系成为两相混合系统,固相将向表面能 最小的方向发展,发生聚结(aggregation)生长,属于扩散控制生长机理,特点为 生长基元(O.Ol-O.lum)远大于单个原子或分子。由于Brown运动的驱使,

10、微粒互 相接近,若微粒具有足够的动能克服阻碍微粒发生碰撞形成团聚体的势垒,则 两个微粒能聚在一起形成团聚体。阻碍两个微粒互相碰撞形成团聚体的势垒可 表达为:V 二 V + V + V(1-15)ba e c式中,V起源于范德瓦耳斯引力,为负值;V起源于静电斥力,为正值;V起aec源于微粒表面吸附有机大分子的形位贡献,其值可正可负。从式;1-15 )可知:为 使V变大,应使V变小,V变大,V应是大的正值。V同微粒的种类、大小和b a c c a 液相的介电性能有关。 V 的大小可通过调节液相的 pH 值、反离子浓度、温度 c 等参数来实现。 V 的符号和大小取决于微粒表面吸附的有机大分子的特性(

11、如键 c 长、亲水或亲油基团特性等)和有机大分子在液相中的浓度。只有浓度适当才 能使V为正值。微粒在液相中的团聚一般来说是个可逆过程,即团聚和离散两 c 个过程处在一种动态平衡状态。通过改变环境条件可以从一种状态转变为另一 种状态。聚结速率,主要取决于颗粒在溶剂中的稳定因子W、生长基元数量密 度和剪切速率等。颗粒稳定因子W为:W = (a + b)T exp罟(1-16)a+b L式中,a和b分别为球形颗粒半径,R为颗粒间距,V (R)为相互作用位能函数。 W在11000之间时,为不稳体系,将通过聚结使表面能降低;W在105 109时, 为稳定体系。在较高过饱和度下,生长基元数量密度大,聚结生

12、长将和界面生 长竞争进行,其选择性由成核速率决定。形成团聚结构的第二个过程是在固液分离过程中发生的。从液相中生长出 固相颗粒后,需要将液相从粉料中排除掉。随着最后一部分液相的排除,在表 面张力的作用下固相颗粒相互不断靠近,最后紧紧地聚集在一起。如果液相为 水,最终残留在颗粒间的微量水通过氢键将颗粒紧密的粘连在一起。如果液相 中含有微量盐类杂质,则会才盐桥,促使颗粒相互粘连的更加牢固。这样的团 聚过程是不可逆的,一旦形成团聚体就很难将它们彻底分离开。2 液相法制备纳米材料2.1 沉淀法沉淀法是在某种盐的溶液中加入沉淀剂或者在一定条件下使其发生水解生 成氢氧化物、氧化物、难溶盐等,然后蒸发溶剂,除

13、去杂质制备纳米粒子的方 法。沉淀法分为共沉淀法、均相沉淀法和界面沉淀法。(1)共沉淀法共沉淀法是在含有多种阳离子的盐溶液中加入过量的沉淀剂 (如 OH、C2O42-、CO32-等),使所有阳离子完全沉淀,然后过滤、加热分解等过程来制备纳米粒子一种的方法。此方法工艺简单、操作方便、原料来源丰富等优点, 较多的应用于功能陶瓷材料的制备,通过改进可以用来合成半导体材料,荧光 等材料等。共沉淀法存在粒子大小不可控、粒径分布宽,表面性质不均匀,在 制备过程中需严格控制溶液的 pH 值,而且粒子之间易团聚等缺陷。但可以在 制备过程中加入某些表面活性剂(如丁醇、己醇、油酸等),抑制粒子间的团聚, 有效的控制

14、了纳米粒子的大小。(2)均相沉淀法 均相沉淀法是利用沉淀溶解平衡原理,在溶液中不断的加入某种物质通过 化学反应缓慢地产生沉淀剂,沉淀剂接着与金属阳离子反应生成氢氧化物过饱 和溶液,然后产生沉淀,从而得到纯度高、颗粒均匀的纳米粒子。(3)界面沉淀法界面沉淀法是以水和环烃类物质 (一般为环烷烃 )作为反应介质,胺作为碱 使金属盐与碱的反应在水相和有机相之间缓慢地进行来制备纳米颗粒的方法。 此方法操作简单,能有效地控制纳米粒子的成核速度和大小,不需要严格控制 溶液的 pH 值,所制备的纳米粒子粒径分布窄,具有特殊的表面性质。2.2 水热法2.2.1 水热法原理 水热合成法是指在高温高压的条件下使金属

15、盐、氧化物、氢氧化物以及金 属粉末等在水相或有机相中进行反应来制备纳米粒子的方法。水热法制备纳米 粉体的化学反应过程是在流体参与的高压容器中进行。水热反应过程初步认为 包括以下过程:前驱体充分溶解f形成原子或分子生长f基原f成核结晶f晶 粒生长。水热合成法根据反应介质又可分为水相水热合成和有机相水热合成。(1) 水相水热合成水相水热合成法是使反应物溶于水介质中,在高温高压下进行反应生成沉淀,然后分离干燥得到纳米粒子的方法。此方法具有原料来源广、成本低、粒 子分布均匀、粒径大小可控的优。(2) 有机相水热合成有机相水热合成法就是在水热合成法的基础上,用有机溶剂代替水作为反 应介质来合成纳米粒子的

16、方法。此方法可在较低的温度下合成晶化度高,粒径 分布窄,均匀的纳米颗粒。2.2.2 水热条件下晶粒形成过程 水热条件下晶粒形成过程分为三种类型: (1)“均匀溶液饱和析出”机制(Precipitation from Supersaturated Solution) , (2) “ 溶 解 - 结 晶 ” 机 制(Dissolution-Crystallization), (3) “原位结晶机制(insitu Transformation)。(1) “均匀溶液饱和析出”机制 在水热条件下,遵循均匀溶液饱和析出机理时,晶粒成核往往具有所谓的“爆发性”即随着水热反应温度的升高,溶液饱和度逐渐增大,当

17、达到对自由 能最低的晶粒物相过饱和时,整个溶液处处满足成核条件,在很短的瞬间形成大量的晶核,使得溶液中金属离子聚集体浓度迅速降低至饱相浓度以下,此后 很难生成新的晶核。此时得到的晶粒粒度较小,而且分布范围较窄。在水热溶液中,金属阳离子发生水解反应与缩骤反应,形成各种聚集体, 当某种聚集体或某些聚集体的浓度相对于晶粒成核过饱和时,晶核开始析出, 最终长大形成晶粒。这一过程的自由能变化AG可表示为:(2-1)AG 二 AG+AGunit cryst式中,AG 是聚集体形成而引起的自由能变化,AG 是晶粒成核和生长引起unit cryst的自由能变化。晶粒形成速度J可表示为:J = B expAG)

18、(expKT丿I_AE Kt丿J = B expAE )(AG )unitexpcrystexpkT丿VkT丿AG)(unit eXpKT丿IAE)crystkT ,(2-2)式中,AE是晶核的形成能,它由聚集体的形成能AE和由聚集体转变为品粒unit的形成能AE 两部分构成,AE的负值即是聚集体的稳定能。聚集体稳定能crystunit越高,晶粒形成速度越快。(2)“溶解结晶”机制在水热条件下,置于温度较高的溶解区内的营养料溶解,通过对流,溶解 的物料被输运到温度相对较低的结晶区,在籽晶上发生结晶。营养料溶解与温 度的关系符合 Arrhenius 方程:(2-3)lahlg s =2.303R

19、T式中, s 代表溶解度, AH 代表溶解热,负号表示溶解过程是一吸热反应, R为理想气体常数, T 为绝对温度。采用水热法制备晶粒时,选用的前驱物通常为常温常压下不可镕的固体粉末或凝胶。在水热条件下,前驱物微粒之间的团聚 (包括软团聚)直到破坏,同 时微粒自身在水热介质中溶解,通过水解和缩聚反应生成不同的离子聚集体。 如果离子聚集体的浓度相对于溶解度更小的结晶相过饱和,此时开始析出品核。随着结晶过程的进行,水热介质中离于聚集体的浓度又变得低于前驱物的溶解 皮,使得前驱物溶解继续进行。如此反复,只要水热反应时间足够长,前驱物 将完全溶解,同时生成相应的晶粒。这一过程的自由能变化AG,可表示为(

20、2-4)AG = AG +AG +AGion unit crystAG 为前驱物溶解并以离子(或离子聚集体)形式进入水热反应介质而引起的自 ion由能变化,它可表示为:AG=ionkT Inc、ionI Csol 丿n = kt in (i+s) n(2-5)式中,c是溶解进入水热介质的离子(或离子聚集体)浓度,c CM是前驱物中ionsol同种离子的浓度,n是溶解进入水热介质的离子数,s是前驱物的溶解度。晶 粒形成的速度J为:J = B exp -ion exp IkT丿AGkTr u (AGexpexpcrystexp丿IkT 丿r kT丿AE)crystkT丿(2-6)由于水热反应是在物

21、料恒定条件进行的,因此无论是水热法晶体生长或晶 粒制备,只要反应时间足够长,随着反应的进行,营养料或前驱韧不断溶解并 形成结晶相,溶液过饱和度也随之逐渐降低。(3) “原位结晶”机制如果选用常温常压下不可溶的固体粉末、凝胶或沉淀为前驱物时,当前驱 物与结晶相溶解度相差并不很大,或者“溶解结晶”的动力学速度过慢,则 前驱物可以经过脱去羟基,通过离子原位重排而转变为结晶相。这一过程称为 原位结晶。晶粒遵循“原位结晶”机制形成时,体系自由能变化为AG和晶粒的形成 速度J分别可用下式表示:AG= AGscJ= Bexp(AG )sc expI kT丿(AE )crystI kT丿(2-7)(2-8)对

22、式(2-2)所示“均匀溶液饱和析出”晶粒形成速度J和式(2-6)所示“溶解 结晶”晶粒形成速度J进行比较,有:Jv = exp(AG )ion= exp- in (1 + s)n 0时,“溶解一结晶”晶粒形成速度J小于“原位ion units c结晶”晶粒形成速度J”。晶粒形成以何种机制为主,取决子水热溶液酸碱度、沉淀物结构及在水热 溶液中的溶解度。如果沉淀物在水热溶液中溶解度较大,则品粒形成以“溶解 结晶”机制为主。如果沉淀物中存在与品粒结构相似的小品核,则可以“原 位结晶”机制形成品粒。在制备沉淀物时,添加的碱液量越大,得到的沉淀物 越疏松,孔隙体积越大,表面积越大,在水热条件下“原结晶”

23、机制将占据主 导地位。2.3溶胶-凝胶法溶胶-凝胶法中涉及胶体、溶胶、凝胶等基本部分。胶体(colloid)是一种分 散相粒径很小的分散体系,分散相粒子的重力可以忽略,粒子之间的相互作用 主要是短程作用力。溶胶(So 1)是具有液体特征的胶体体系,分散的粒子是固体 或者大分子,分散的粒子大小在1lOOOnm之间。凝胶(Gel)是具有固体特征的 胶体体系,被分散的物质形成连续的网状骨架,骨架空隙中充有液体或气体, 凝胶中分散相的含量很低,一般在1%3%之间。简单地讲,溶胶-凝胶法就是 用含高化学活性组分的化合物作前驱体,在液相下将这些原料均匀混合,并进 行水解、缩合化学反应,在溶液中形成稳定的透

24、明溶胶体系,溶胶经陈化胶粒 间缓慢聚合,形成三维空间网络结构的凝胶,凝胶网络间充满了失去流动性的 溶剂,形成凝胶。凝胶经过干燥、烧结固化制备出分子乃至纳米亚结构的材料。Sol-Gel法制备纳米粉体的基本原理是:将前驱体(无机盐或金属醇盐)溶于 溶剂(水或有机溶剂中,形成均相溶液,以保证前驱体的水解反应在均匀的水平 上进行。前驱体与水进行的水解反应,水解反应为式(2-11):M(OR) + xH O T M (OH) (OR) + xROH(2-11)n2xn-x此反应可延续进行直至生成M(OH),同时也发生前驱体的缩聚反应,分x别为式(2-12)与式(2-13):-M -OH-HO-M T-M

25、 -O-M -+ H O(失水缩聚)(2-12)2-M - OR -HO-M T-M - O -M -+ ROH(失醇缩聚)(2-13)在此过程中,反应生成物聚集成lnm左右的粒子并形成溶胶;经陈化,溶 胶形成三维网络而形成凝胶;将凝胶干燥以除去残余水分、有机基团和有机溶 剂,得到干凝胶;干凝胶研磨后,煅烧,除去化学吸附的羟基和烷基团,以及 物理吸附的有机溶剂和水,得到纳米粉体。其工艺过程如图5所示。城品图5溶胶-凝胶技术工艺流程(1)无机盐溶胶凝胶法无机盐溶胶凝胶法是利用无机盐水解生成溶胶,然后经过滤、干燥、热处 理制备纳米材料的方法。此方法原料便宜,操作简单,反应时间短,可用来制 备陶瓷纳

26、米粉料、多功能复合型纳米材料等。(2) 醇盐溶胶凝胶法该方法是利用醇盐在溶胶凝胶体系中水解生成氧化物,氢氧化物或水合物, 然后过滤、洗涤、干燥、焙烧获得纳米粒子。此方法的成本高,但所获得纳米 粒子化学均匀性好、纯度高。有的醇盐水解速率极快,为了控制水解速率,可 采用二元醇、有机酸、B-二酮等螯合剂来降低反应活性,以控制水解速率。2.4 微乳液法 2.4.1 微乳液法微乳液法是反应物在微乳液液滴内经过一系列的物理化学变化,发生沉淀、 氧化还原、水解等反应来合成纳米材料的方法。微乳液法具有装置简单、操作 容易、制备过程中颗粒不易团聚、产物微粒粒径分布窄且形貌可控等优点。微乳液是由两种互不相溶液体在

27、表面活性剂的作用下形成的热力学稳定 的、各向同性、外观透明或半透明的液体分散体系,分散相直径约为 1100nm 范围内。微乳液通常是由表面活性剂、助表面活性剂 (通常为醇类)、油类 (通 常为碳氢化合物)组成的透明的、各向同性的热力学稳定体系。微乳液中,微 小的 “水池”为表面活性剂和助表面活性剂所构成的单分子层包围成的微乳颗 粒,其大小在几纳米至几十纳米间,这些微小的 “水池”彼此分离,就是 “微 反应器”,它拥有很大的界面,有利于化学反应。(1) O/W型微乳液法此方法是将有机相分散在水相中,加入适当的表面活性剂和助表面活性剂, 在水相中形成0/W(水包油)型微反应器来合成纳米材料的方法。

28、1982年, Boutonnet 等人首次利用微乳液法合成了 35nm 的金属铂、钯、銣和铱纳米粒 子,从而揭开了微乳液制备纳米金属的序幕。随后, Boutonnet 又利用聚乙二醇 双环氧丙基醚(PEGDE)/十六烷烃(Hexadecane)/水微乳液体系合成了 2.5nm的Pt 和 Rh, 5nm 的 Pd 纳米粒子。(2) W/O型微乳液法此方法是将水相分散在有机相中,通过表面活性剂来形成均匀的油包水 (W/O)型微乳液,水滴被有机相包裹形成微泡,通过在微泡中进行的一系列物理 化学过程来合成纳米粒子的方法。黄玉等人在水/聚乙二醇辛基苯基醚(TX-100)/ 环己烷/异丙醇的 W/O 微乳

29、液体系中合成出金属 Co 纳米粒子。侯铁翠等人在不 同的微乳液体系中合成了具有良好物理化学性质的ZnO纳米粉体。双连续型微乳液法双连续型微乳液是一种介于O/W型微乳液和W/O微乳液之间的一种过渡 态,其结构具有O/W型和W/O型二种微乳液结构的综合特性,其中水相和油 相均不是球状而是类似于水管在油相中形成的网格。利用连续双包型微乳液法 可以制备出较为规整、粒径均匀的纳米颗粒。姜秀榕等人利用双包型微乳液法, 在聚乙二醇辛基苯基醸(TX100)/正己醇/环己烷/水连续相微乳液体系中合成了 掺杂Sn4+、Au3+、Zr4+等离子的A-Fe2O3纳米粉体。助老面征件刑图6微乳液结构的三种类型2.4.2

30、乳状液、微乳液和胶团溶液性质比较微乳液是一种介于一般乳状液与胶团溶液之间的液液分散体系,微乳液具 有乳状液和胶团溶液的性质,是一种过渡的中间物。为了区别微乳液与胶团溶液或反胶团溶液,通常把微乳液称作“增溶了的”胶团或反胶团。乳状液、微 乳液和胶团溶液的性质异同列于下表中。表1乳状液、微乳液和胶团溶液性质比较种类胶闭潜彼颗枪大小大小兀均匀也时出gm.大小均匀0), 一般中等碳链的醇具有这一性质,那么体系中液滴的表面张力 进一步下降,甚至出现负界面张力现象,从而得到稳定的微乳液。目前,有关微乳体系结构和性质的研究方法获得了较大的发展,较早采用 的有光散射、双折射、电导法、沉降法、离心沉降和黏度测量

31、法等;较新的有 小角中子散射和x射线散射、电子显微镜法。正电子湮灭、静态和动态荧光探 针法、NMR、ESR(电子自旋共振)、超声吸附和电子双折射等。2.5 模板法模板合成法是将具有纳米结构、价廉易得、形状容易控制的物质作为模子, 通过物理化学的方法将有关材料沉积到模板的孔中或表面,然后移去模板,得 到具有模板规模形貌与尺寸的纳米材料的方法。此方法可以用来合成纳米线、 纳米管、纳米盘、纳米球等纳米材料,而且模板法合成纳米材料简单、方便, 适于大批量生产。(1) 氧化铝模板法氧化铝模板法是在电解池中通过电化学反应将纳米材料沉积到具有多孔的 氧化铝模板中,然后移去模板来制备纳米粒子的方法。氧化铝模板

32、法可以用来 合成金属氧化物、高分子化合物等纳米材料。该方法具有较好的化学稳定性和 热稳定性,可以调控纳米材料的粒径大小、性能等优点。(2) 聚合物模板法聚合物模板法是将目标材料沉积在以聚碳酸酯、聚酯、聚乙烯醇和磺化聚 苯乙烯等为模板的聚合物上,然后干燥除去模板,获得纳米粒子的方法。用此 方法可以合成金属簇、半导体硫化物等纳米材料。(3) 生物模板法生物膜板法是以脂类、蛋白质、 DNA 生物分子为模板来合成纳米粒子的方 法。生物膜板具有很大的几何长径比,结构形态可复制性,高稳定性,以及电 性、磁性等。生物板板法主要用来自合成纳米线等多维纳米材料。(4) 微生物模板法微生物模板法又称微生物矿化法,

33、即真核、原核微生物利用少量有机物分 子来完成和操纵体内的无机小分子成核、生长、最后生成纳米材料的方法。微 生物模板法主要用来合成纳米管、纳米颗粒和孔状的纳米材料。2.6 辐射法辐射法是利用微波、C-射线、超声波等对盐溶液进行辐射加热,使其发生 一定的物理化学反应来制备纳米材料的方法。(1)微波辐射法微波加热法是主要是通过极化和传导机制对物质进行整体加热来制备纳米 材料的方法。微波加热法因为没有热梯度产生,所以具有反应诱导期短,反应 速度快,转化率高等优点,所制备的纳米粒子分布均匀、团聚少、分散性好、 质量高。G射线辐射法C-射线辐射法是利用C-射线对水溶液体系或微乳液体系进行辐射,产生自 由电

34、子、氢自由基和氢氧自由基等活性微粒,然后通过所产生的活性微粒引发 一系列的化学反应,最后沉淀或团聚得到纳米粒子的方法。C-射线辐射可以用 来制备金属、半导体硫化物和纳米复合物材料,它具有制备工艺简单、周期短、 易操作、产率高、产物粒径可控等优点。(3)超声辐射超声波制纳米主要利用超声波的空化作用在空化核内产生高温高压并伴有 强烈的冲击波和射流打开结合力强的化学键,从而引起相应的化学反应来制备 纳米粒子的方法。超声波制备纳米材料具有设备简单、操作方便、合成温度低、 成核率高、制备的纳米粒子不易团聚等优点。2.7 离子液体法离子液体是在室温或近室温下完全由离子组成的液态物质。离子液体具有 蒸气压小

35、、不易挥发、不易燃易爆、不易氧化、具有良好的热稳定性和化学稳 定性等优点。利用离子液体可以合成金属单质、金属氧化物无机纳米材料等。2.8 其他方法制备纳米材料还有其他的方法,如喷雾法、湿声化学法、超临界法等。这 些方法一般是将反应介质经过一定的处理 (如雾化、超临界化等),然后再经过 一系列的反应来制备相应的纳米材料。参考文献:1 徐志军,初瑞清.纳米材料与纳米技术.北京:化学工业出版社,2010.2 张立德,牟季美.纳米材料和纳米结构.北京:科学出版社,2001.3 张志焜,崔作林.纳米技术与纳米材料.北京:国防工业出版社,2000.4 贾志谦,刘忠洲 .液相沉淀法制备纳米粒子的过程特征和原

36、理 .化学工 程,2002,30(1):38-41.5 施尔畏,陈之战,元如林等.水热结晶学.北京:科学出版社,2004.6 倪星元,姚兰芳,沈军等.纳米材料制备技术,北京:化学工业出版社,2008.7 毋 乃 腾 , 曹 建 亮 , 孙 广 等 . 液 相 法 合 成 纳 米 氧 化 锡 概 述 . 材 料 导 报,2012,26(19):27-31.8 黄开金.纳米材料的制备及应用.北京:冶金工业出版社,2009.9 刘元忠,苏永庆,蔡英等.液相法制备纳米材料的研究进展 .云南化 工,2010,37(6):22-26.10 黄剑锋.溶胶-凝胶原理与技术.北京:化学工业出版社,2005.11 戴猷元,王运 东,王玉 军等.膜萃取 技术基础 .北 京: 化学工业 出版 社,2008,158-188.12 Renyi Zhang ,Alexei Khalizov , Lin Wang et al. Nucleation and Growth of Nanoparticles in the Atmosphere. Chemical Reviews,2012,112(3):1957-2011.

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。