聚酯涤纶PET生产工艺过程介绍

聚酯涤纶PET生产工艺过程介绍

《聚酯涤纶PET生产工艺过程介绍》由会员分享,可在线阅读,更多相关《聚酯涤纶PET生产工艺过程介绍(16页珍藏版)》请在装配图网上搜索。

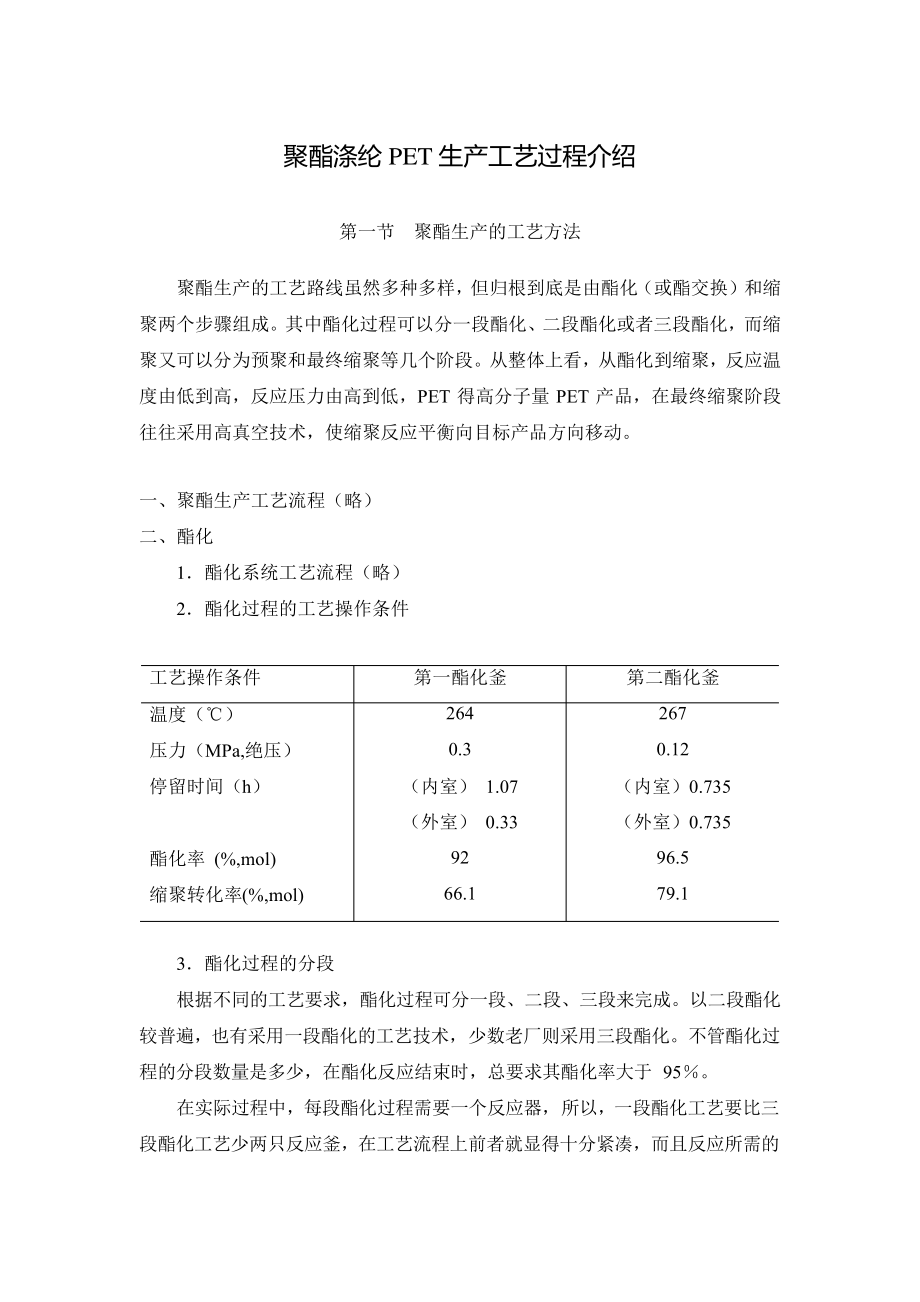

1、聚酯涤纶 PET 生产工艺过程介绍 第一节 聚酯生产的工艺方法 聚酯生产的工艺路线虽然多种多样,但归根到底是由酯化(或酯交换)和缩聚两个步骤组成。其中酯化过程可以分一段酯化、二段酯化或者三段酯化,而缩聚又可以分为预聚和最终缩聚等几个阶段。从整体上看,从酯化到缩聚,反应温度由低到高,反应压力由高到低,PET 得高分子量 PET 产品,在最终缩聚阶段往往采用高真空技术,使缩聚反应平衡向目标产品方向移动。一、聚酯生产工艺流程(略)二、酯化 1酯化系统工艺流程(略)2酯化过程的工艺操作条件 工艺操作条件 第一酯化釜 第二酯化釜 温度()264 267 压力(MPa,绝压)0.3 0.12 停留时间(h

2、)(内室)1.07(内室)0.735 (外室)0.33 (外室)0.735 酯化率(%,mol)92 96.5 缩聚转化率(%,mol)66.1 79.1 3酯化过程的分段 根据不同的工艺要求,酯化过程可分一段、二段、三段来完成。以二段酯化较普遍,也有采用一段酯化的工艺技术,少数老厂则采用三段酯化。不管酯化过程的分段数量是多少,在酯化反应结束时,总要求其酯化率大于 95。在实际过程中,每段酯化过程需要一个反应器,所以,一段酯化工艺要比三段酯化工艺少两只反应釜,在工艺流程上前者就显得十分紧凑,而且反应所需的时间也比较短,这就要求酯化反应器的设计思路新颖,结构合理,工艺参数选择适当。例外,吉玛公司

3、在长征厂设计三段酯化,而仪化聚酯则改成二段酯化,从反应器结构上看,仪化装置的酯化釜由于使用了环形隔板,物料运动的情况仍可以看作是分三个阶段进行(理想混合流平推流理想混合流):PTAEG 浆料先在 10R01 内室呈理想混合流混合升温反应;反应物料进入 10R01 环形外室呈平推流运动,再进入 10R02 外室呈平推流运动;10R02 外室又溢流至内室呈理想混合流反应。三、预聚物 1预缩聚工艺流程(略)2预缩聚过程的工艺操作条件 经过酯化反应,虽然 PTA 的酯化率已达到 95以上,但仍有部分羧基未完成酯化反应。为了使这部分羧基进一步发生反应,缩聚过程往往采用逐步提高真空度的方法,达到既充分完成

4、酯化反应,又尽快加速缩聚反应的目的,所以,将缩聚过程分为预缩聚和最终缩聚。在预缩聚阶段,真空度控制较低,可适当保持物料中有较多的 EG 含量,促使其与羧基充分反应,而最终缩聚阶段,真空度控制较高,以便获得较高分子量的聚酯产品。预缩聚段的工艺操作条件如下:工艺操作条件 第一预缩聚 第二预缩聚 温度()274 276 压力(KPa,绝压)23.5 3.5 停留时间(min)33 44 酯化率(%,mol)98.49 99.40 缩聚转化率(%)86.79 92.88 特性粘度 0.17-0.19 3预缩聚过程的真空系统(略)四、最终缩聚 1最终缩聚工艺流程(略)2最终缩聚工艺操作条件 3最终聚合真

5、空系统 最终缩聚反应需要较高的真空度,最常用的是使用多级串联的喷射泵来获得真空。喷射泵有水蒸汽喷射和非水蒸汽喷射两种。水蒸汽喷射泵的优点是操作弹性大,安全性高,技术成熟,设备定型。但真空度要求较高时,所需的蒸汽压力相当高,而且喷射泵的级数较多,设备布置拥挤,设备投资费用高。由于最终缩聚反应釜内抽吸出来的物料中含有一定量的 EG、水和低聚物,如果选用水蒸汽喷射,冷却水冷却时,排出的废水量较大,而且含有这些有机物很难回收利用,容易造成环境污染。所以,仪化聚酯装置使用 EG 蒸汽作喷射泵的动力蒸汽,并用 EG 循环喷淋冷却,使最终缩聚釜抽空的 EGH 等全部进入喷淋液中得到回收利用。EG 蒸汽喷射所

6、用的压力低、效果好,EG 利用率高,无环境污染。第二节 聚酯生产工艺条件的选择 一、PTA 和 EG 的摩尔比 从酯化反应看,PTA 和 EG 完成酯化反应时所需的摩尔比为 1:2(PTA:EG)。但从最终产物的结构来看,PTA 和 EG 合成整个反应时所需的摩尔比为 1:1,所以,PTA 与 EG 的投料摩尔比设计时应考虑解决这一对矛盾。从副反应的角度来看,体系中 EG 含量越高,醚化反应的速度也越快,产品反应温度()284 反应压力(KPa,绝压)0.16 反应时间(min)220 搅拌器转速(r/min)4.5 产品酯化率(%)99.75 缩聚转化率(%)99.03 产品特性粘度 0.6

7、45 产品聚合度 103 中 DEG 的含量也愈高。因此,要求反应过程中 PTA 与 EG 的配比接近 1 最好,不过,体系中的 EG 含量降低,酯化反应的速度自会减慢。实际上,半酯化反应进行到一定程度之后,缩聚反应也将同时发生,两者不可能同时分开。酯化反应生成的 BHET 在缩聚时又将释放 EG 分子,可以补偿部分酯化反应所需的 EG。从这一点上来说,PTA 与 EG 的配料摩尔比可以接近于1:1。考虑到生产过程中的 EG 损耗,在实际的浆料配制中,PTA 与 EG 的摩尔比往往控制在 1:1,1:12 之间。并且在酯化反应中随水蒸汽一起蒸发出来的EG 经分离后重新返回到酯化釜中,可以使酯化

8、釜内的 PTA 与 EG 摩尔比大约保持在 1:1 71 8 左右。所以,仪化聚酯装置中 PTA:EG 配料比控制在 1:1 138摩尔比。二、反应温度 对于吸热反应,温度升高,反应速度增加。但是,温度升高时,许多副反应的速度也会随之增加。从热力学可知,PTA 与 EG 的缩聚反应是微放热反应,反应平衡常数随温度升高而减小,即温度较低时更有利于平衡向生成产物的方向移动。由于这种影响不是十分明显,所以生产上则对动力学上考虑得多一些,即温度升高能加快反应速度。那么,聚酯生产中的反应温度应该怎样选择呢?聚酯生产过程中的反应有一个特点,就是在尚未到达平衡以前的任何阶段,由低温所得的聚酯分子量总是比由高

9、温状态下得到的分子量低;而当反应达到平衡以后,情况又恰恰相反,即由低温所得产物分子量总是比由高温状态下所得的分子量要高,这就为反应温度的选择提供了依据。在酯化反应中,温度的选择主要考虑主反应和副反应的速度问题,既要加快酯化反应,又要抑制醚化反应。所以,不管其酯化过程是二段还是三段,反应温度都控制在 258272的范围。如:仪化聚酯 第一酯化釜262 第二酯化釜268 长征厂 第一酯化釜263 第二酯化釜266 第三酯化釜270 金山二厂 第一酯化釜268 第二酯化釜265 根据熔融缩聚反应的特点,即反应温度一般高于最终产物熔点 1020,同时,考虑到反应体系物料的流动性和小分子副产物的顺利排出

10、,一般将温度控制在 270285之间。三、反应压力 一般酯化反应过程都采用正压或常压操作,这是根据下列理由决定的:1在酯化反应的温度下,EG 将全部蒸发形成蒸汽,为保证酯化釜中有足够的 EG 含量,必须有足够的压力,以提高 EG 的沸点,减少 EG 的蒸发,加速酯化反应。2为了及时将酯化反应所产生的水分除去,反应压力不能太高。否则酯化反应的逆反应(水解反应)将增加。3酯化反应压力控制太高时,反应物料中EG 含量太高,醚化反应大大增加。所以,仪化聚酯的酯化反应压力控制:第一酯化釜:018MPa 表压);第二酯化釜:002MPa(表压)预缩聚反应中,除了考虑缩聚反应外,还需要照顾到酯化反应。而且,

11、在预缩聚反应初期,由于体系物料粘度较低,且有较多的 EG 蒸发,预缩聚釜的真空度就不宜控制的太高。否则,会使 EG 大量抽吸出来外,还将使 PTA 单体和低聚物也抽入真空系统,造成管线或设备的堵塞。最终缩聚反应中,则主要是提高分子量为目的,尽可能地控制较高的真空度。为了及时排出小分子产物,还采用特殊搅拌,提高温度等手段来配合完成缩聚反应。但是,正常生产中,除了采取较高的真空操作外,还要求真空度相当稳定,尤其不能大幅度的真空起落。否则,在缩聚反应的气相物料中会夹带部分低聚物而恶化真空系统。四、停留时间和液位 停留时间是聚酯生产过程的一个重要参数,是影响聚酯产品酯化率和聚合度的主要因素之一。停留时

12、间除与反应釜中的流态有关外,还与反应釜的液位有关,液位越高停留时间越长。所以,工艺与经常用调解反应釜液位的方法来调节停留时间。1酯化反应的停留时间 根据不同的化学反应和反应器类型,从理论上可以通过计算来确定反应达到一定转化率所需的时间。但对于酯化反应,涉及到固相 PTA 溶解所需的时间,但酯化过程的清晰点的时间又很难确定,所以,这个过程所花费的时间和均相反应所需的时间就无法确定,实际生产中则主要是根据经验的总结,以物料在反应釜中的平均停留时间来控制整个反应的总时间。停留时间短,则酯化产物的酯化率就低,影响缩聚反应顺利进行,但停留时间太长,不仅会使酯化过度,而且产品中 DEG 含量也会明显上升。

13、2缩聚反应的停留时间 缩聚停留时间与真空度、温度和催化剂浓度等相关,当这些因素不变时,主要取决于物料平衡产量和分子量。停留时间太短,除产品分子量达不到要求外,分子量分布也不均匀,影响聚合物质量,若停留时间太长,分子量虽高,但产量低,且过长的停留时间会使副反应增加,反而致使聚合物分子量下降,产品色泽也会变坏。3反应釜的液位 反应釜的液位是实际生产过程中停留时间的重要表现。对于连续式反应器,物料的停留时间 可用下式表示:式中,VR为反应器中物料所占的体积;V 为物料经过反应器的体积流量。不论是卧式反应器还是立式反应器,一定的物料体积,在反应器中表现出一定的料位高度。这种高度用仪表测量后按某一比例关

14、系或用数量显示出来就是平常所说的液位。所以,液位高低就代表了反应器中物料的停留时间的长短。不同的聚酯装置,其停留时间是不一定相同的:(单位:min,括号内为生产负荷,t/)酯化1 酯化2 酯化3 预缩1 预缩2 终m 仪化聚酯 120 54 33 45 220 (200)(200)(200)(200)(100)长征厂 75 35 30 30 45 240 (120)(120)(105)(105)(105)(60)金山二厂 50 90 54 60 88 (100)(100)(100)(100)(100)RVV 不同生产负荷的停留时间也不是一样的,如仪化聚酯装置(单位:min,最终缩聚均为 220

15、min):生产负荷(t/d)R01 R02 R03 R04 50 212 95 48 96 100 147 55 49 68 150 124 54 34 45 200 120 45 40 40 五、其它工艺条件的选择 1搅拌器转速和搅拌器型式(仪化装置)在第一酯化釜中,进料为常温的 PTAEG 浆料。设置螺旋桨搅拌器可以使浆料在短时间内混合达到反应所需的 260 以上的温度。同时,也使酯化反应产生的水分可以及时得到蒸发,从而促使酯化反应的顺利进行。另一方面,搅拌可以使部分处于死角的物料及时得到更新,防止局部过反应。在第二酯化釜中,由于 TiO2悬浮液的加入,搅拌除了加速水分蒸发,防止物料局部过

16、热,减少反应器内部死角和加强物料混合外,还可使TiO2悬浮液在酯化物中分散均匀,防止产生二次 TiO2粒子,保证产品中 TiO2凝聚粒子的含量控制在正常的范围以内。在预缩聚阶段,约有 80%的多余 EG 派出,虽然排出的小分子量较大,但由于熔体粘度很低,EG 的排出还是比较容易的。因此,对于搅拌器形式也比较简单,一般选用螺旋推进式搅拌器就可以满足生产要求,而且搅拌器的转速也较高。第一预缩釜由于从正压的酯化过程过渡到负压的预缩过程,仅靠压力激降和酯化物粘度低的优越条件,可使 EG 在物料内部大量汽化产生剧烈的翻腾作用而达到搅拌的同样效果,所以不需要搅拌器。第二预缩釜则使用螺旋桨式搅拌器,转速为

17、70r/min,而且不随生产负荷的变化而改变。最缩聚段对搅拌要求比较严格,各聚酯生产厂家对中等粘度(0507特性粘度)的聚酯产品的最终缩聚搅拌器,几乎都采用卧式拉膜搅拌器。采用这种搅拌器的主要目的是通过搅拌获得一定厚度的熔体膜层,增加蒸发表面积,使得 EG 等小分子能及时从熔体内部蒸发至表面排去。同时,由于重力作用使膜层下落时破碎而不断形成新的蒸发表面,更利于 EG 的排出。所以,物料膜层的厚度和搅拌器成膜的能力直接影响到缩聚反应的速度。搅拌器的转速对聚合物薄层形成的好坏有很大的影响。转速太慢,单位时间成膜的数量较少,反应速度就不会太快;相反,转速太快,由于小分子 EG 从熔体内部蒸发至熔体膜

18、层表面需要一定的时间,所以反应速度也不会太快,如果未等 EG挥发出来,薄层又回到熔体物料中去,即搅拌转速太高时,对生产是不利的。仪化聚酯装置中,10R05 的搅拌转速为 4045/min。实践证明,当转速超过50/min,提高转速对缩聚反应的影响已不太明显,相反,还会引起一些副作用。2催化剂及其浓度 虽然在反应初期有许多金属离子具有三价锑相近的催化活性,但是,随着缩聚反应的进行,它们对提高反应速率的作用较之锑大大降低。因为锑离子的催化剂活性与体系中的羧基(COOH)含量无关,而与羟基浓度成反比。所以,锑化合物的催化效果随着聚合度的增加而提高。因此,在连续法缩聚中广泛使用锑系催化剂,其中最常见的

19、是三醋酸锑和二氧化锑。而且三醋酸锑在 EG 中的溶解性能比三氧化二锑要好,所以,仪化使用的是三醋酸锑作为缩聚反应的催化剂。虽然在聚酯生产中使用的催化剂一般都是缩聚反应的催化剂,但在最初的原料配比中就将催化剂加入,这并不是说它们在酯化过程中作为酯化催化剂,而是在酯化过程中也可以作为其中少量的缩聚反应的催化剂,而且,催化剂的提早加入,可以使其充分溶解在物料中,使其分散均匀,防止局部的过催化。另一方面,在缩聚反应中加入溶解有催化剂的 EG 溶液时,会引起系统 EG 过量,增加真空系统的负担。催化剂的用量应有足够的浓度才能达到明显提高反应速率的作用,但是,浓度过高,则会加快副反应速度。而且,过量的锑金

20、属离子存在于产品中也会影响其产品质量,如增加灰份等。催化剂用量与聚酯平均聚合度(用粘度表示)的关系为 PET 式中,为 PET 最终产品特性粘度与预聚产品特性粘度之差;为最终缩聚反应釜中的反应时间(停留时间),单位小时;(为反应体系中催化剂的浓0.5 F C 度,(Sb)ppm。对于三醋酸锑有:式中,为加入反应物中的;重量百分浓度。为过程函数,由反应条件所决定,一般情况下,取001015。仪化聚酯生产中,催化剂的浓度可选择在 Sb17525ppm。第三节 聚酯生产工艺过程的控制和调节 一、温度的控制 1酯化过程的温度是酯化反应的重要工艺条件之一,第一酯化釜是聚酯生产中的第一个反应釜,其温度控制

21、达到 260左右。但它的进料则是常温的 PTAEG 浆料,温度梯度大,所需热量多,酯化反应激烈。所以,导致温度不稳定的因素较多,容易受干扰后发生波动,反应温度很难控制。仪化聚酯装置几个主要反应器的温度控制条件如下表所示,工艺参数 10R01 10R02 10R03 10R04 物料温度 进口 20 202 208 274()釜温 262 263 274 276 所需热量(KJ)1.1257107 8.84105 2.00105 1.70105 酯化率 进口 0 91.46 96.5 98.4()出口 91.46 96.5 98.4 99.45 即第一酯化釜的温差比其三个釜要大 25130 倍,

22、所需的热量比其余三个釜所需热量总和还要大 10 倍,酯化率增量是其余三个反应器的 1890 倍。因此,第一酯化釜的温度控制要求高,难度大,只要控制好第一酯化釜的温度,后面几个反应釜温度就容易控制。所以,第一酯化釜温度采用串级回路控制,而其它反应釜温度都采用单回路控制。(1)单回路控制 所谓单回路控制系统是指由一个测量元件,一个变送器,一个调节器,一个调节阀和一个调节对象构成的简单闭环调节系统,所以也称简单调节系统。例如,30.4074 104()%SbSb AC3()%Sb AC3()Sb AC第二酯化釜的温度控制过程实际上是由二个简单调节系统所组成,即通过二次热媒温度测量信号,由调节器去动作

23、一次热媒进料调节阀,从而控制了由一次热媒进入二次热媒的热媒流量,稳定了二次热媒的温度;而第二酯化釜的釜温测量后由温度变送器转化成标准信号,通过调节阀去动作 10R02 热媒加热阀的出口阀,从而控制了热媒在釜内列管或夹套中的流量,达到控制温度的目的。由于二次循环热媒温度的控制,使一次热媒的一些干扰因素得到排除,减少了 10R02 釜温控制的一些干扰因素,提高了调节精度。釜温单回路控制过程的方块图如下。这里的调节对象为热媒管道和 10R02 釜,被调参数为釜温。由温度计测量到温度 t 送到温度变送器转化成输出信号(测量值)进入比较机构,与设定值信号进行比较,得到偏差信号送往调节器,而调节器则根据偏

24、差信号的大小发出调节信号至调节阀,使调节阀动作来克服干扰的影响,从而改变釜温这一被调节数。同时重新调节后的釜温又将被温度计测量到,进一步通过上述过程又进行一新的调节,使 10R02 釜温控制在设定值附近运行。比较机构 设定釜度 偏差 温度调节器 调节阀 干扰 f1 干扰 f2 实际釜温 t 测量值 i 温度变送器 (2)串级调节温度控制 在 10R01 中,由于温差大、需热量多,物料粘度流动性差、导热系数小,反应温度要求控制严格(2622),采用单回路调节不可能达到生产的要求。因此,10R01 采用串级调节温度控制。所谓串级调节系统是用两个调节器串级工作,主调节器的输出作为副调节器的给定位,由

25、副调节器操纵阀门动作的自动控制系统。其串级调节系统方块图如下:比较机构 比较机构 二次热媒 对象 对象 设定釜温 T T1 T2 干扰 f2 干扰 f1实际釜温 温度调节器 温度调节阀 调节阀 温度 T2 副环 温度变送器 主环 温度变送器 由于一次热媒系统所引起的热媒温度变化的干 f2,首先影响到二次热媒的温度 t2,然后经过加热管线或加热管套、列管等影响到釜内物料温度 t1。而二次热媒的热量惯性较小,干扰 f2 的变化很快在 t2 上反映出来,所以,设计一个以 t2为被调参数来调节一次热媒进入二次热媒流量的调节系统,及时克服干扰 f2,并减少 f2 对釜温 t1 的影响。但是,由于聚酯生产

26、过程中加入反应釜物料量及其温度的变化(干扰 f2),需要经过一定的时间才能反映到二次热媒温度 t2 上,尤其是当一次热媒温度偏低时,干扰 f2 立即导致调节阀动作,增加一次热媒的进料阀开度。这时另一个干扰 f1 也在起作用,并导致釜温偏高时,酯化反应釜内的温度就很难被降下来。因为从物料经器壁传热到二次热媒,再由二次热媒循环传热到测温点需要一定的时间。同样,由控制系统动作调节阀,到热量传入釜内也需要一定的时间。最终导致持续的高温,影响反应及其产品质量。为此,把釜温调节器的输出作为二次热媒温度调节器的给定值,与二次热媒温度 T2 比较后的偏差,作为二次热媒温度调节器的输入,即将两个调节系统串联起来

27、,就可以达到超前快速控制温度的目的。当一次热媒温度波动时,二次热媒温度也跟着波动,这一波动尚未在反应器中表现出来,就可能被二次热媒测温点测量到,并马上通过副环调节一次热媒的进入量,消除二次热媒温度的波动,另一方面,反应釜温度控制的主环中,出现温度波动时,也可以直接控制一次热媒的供应量,从而达到控制反应器温度的目的。2缩聚过程的温度控制 由于缩聚过程是微放热反应,所以反应所需的热量较少,大部分需要只是用对象1 对象2 TC TV TC TT2 TT1 来保温。因此缩聚温度的控制比较容易,可采用一般的简单调节回路。例如,仪化聚酯中,预缩聚的两个反应釜合同一个二次热媒温控系统,各自的反应釜段分别构成

28、本系统的温度调节回路。对于最终缩聚,则只考虑一个二次热媒的温度调节回路,就可以满足生产的要求。二、压力的控制 1酯化反应釜的压力控制 酯化反应为常压或正压操作过程,其压力的控制主要依靠气相的泄压或蔽压来完成。为了防止超压运行,往往在系统中还必须考虑设定高于报警或超高压报警,以提醒操作人员的注意。有时,为了保护设备,还设置一些其他联锁机构或者防爆膜泄压。仪化聚酯装置的 10R01 压力设定为 018mMPa 压,而 10R02 位 002MPa表压,这一压差阶梯的形成,不但有利于较平稳的过渡到负压缩聚反应,而且也有利于物料的输送。但是,这也给压力控制带来若干不利因素。由于两个酯化釜的气相经调节阀

29、保证各自釜中的压力后,都汇集到同一管线关 10C01 塔。当10R01 压力偏高时,气相调节阀的开度将加大,释放出大量较高压力的 EG水蒸汽,使气相管道压力增加,而 10R02 所控制的压力较低,在气相压力调节阀后管道压力超过 002MPa 时,釜内压力调节就非常困难。这时,即时调节阀全部打开,10R02 釜内压力仍会居高不下,最后由可能导致超压运行,所以,在实际压力控制中,10R01 压力调节不能大起大落,而且工艺塔系统也应尽量避免蔽压运行。2缩聚反应为负压操作过程,其压力控制主要依靠液环真空泵的小吸气量来完成。为了保证预聚反应的真空度,一般采用串级压力调节控制。对于最终缩聚反应 2 真空度

30、对反应过程影响较大,所以在控制手段上要比预缩聚真空度控制要严格得多。首先采用一简单控制回路保证第三级喷淋冷凝器的真空度,然后再用一简单控制回路稳定 10R05 气相出口管道上的真空度,最后用一个串级控制系统,以反应釜最终出料粘度为主调节参数,而以反应器气相出口压力为副调节系数,来达到既保证产品粘度又控制 10R05 真空度的目的。三、液位的控制 1液位测量元件 液位的控制比较简单,只要根据反应器液位的变化起控制进料或出料流量(调节阀开度或泵的转速)即可。但是,关键的问题是测量液位的液位计要可靠。液位测量元件较多,在聚酯生产中常见的有玻璃液位计,浮力式液位计,静压式液位计和放射源液位计等。静压式

31、液位计是利用液位高度与液位静压式成正比的原理来测量液位的。对于常压系统,由于液体表面所承受的大气压几乎是恒定不变的,测量元件(如膜片等)上反应出来的压力经换算后可准确的表示出液位的高低。但对非常压系统而言,则要求客器内的压力恒定不变,才能较准确的测出真实的液位。鼓泡式液位计也属于静压式液位计。浮力式液位计又分浮筒式和浮球式两种,仪化聚酯装置中使用在 R01,R02,R03,R04 上的就悬浮筒式液位计。浮力式液位计是将浮筒(或称浮子)放入被测液中,通过浮子上的链条与扭力管相连,根据液位高低的变化,浮筒受到的浮力也不一样,扭力管就输出不同的信号,经换算后就可以显示出釜内液位的高低。对于浮筒液位计

32、来说,当反应釜内液位翻腾很厉害时,液位测量的精度就会明显下降;当物料粘度较高时,也容易使浮子粘结在器壁或导向环上,造成假液位显示;当液位测量采用气动信号传递(称气浮筒液位计)时,由于转换机构的气源密封大多使用橡胶垫圈,长期处于反应釜周围较高温度的环境中,垫圈老化漏气也会使显示的液位与实际液位与实际液位产生较大偏差。所以有许多厂家在粘度较低的场合选用静压式液位计,而粘度较高的场合则选用放射源液位计。2液位控制的方法 顺向控制 顺向控制也称前置控制,当反应釜液位变化时,相当地调节其出料来保存液位的恒定。逆向控制 逆向控制又称反馈控制,当反应釜液位变化时,相应的调节其进料量来保持液位的恒定。液位的顺

33、向控制与逆向控制方法相比,后者的控制质量在理论上较前者要高,但对停留时间较长的聚酯生产,逆向控制存在控制滞后的弱点,所以对第一酯化釜液位的控制比较困难。顺向控制由可以充分保证反应釜所需的停留时间。但在稳定了第一酯化釜液位的同时,却把所有的干扰因素都集中到了最终缩聚釜,这给最终产品质量的控制增加了难度,在装置的开停车过程中,采用顺向控制方案有利于各工艺参数的调节和稳定,而逆向控制将无法进行这种操作。随着计算机控制技术的应用,顺向控制和逆向控制可以做到无干扰动切换,使工艺过程中可以方便选用控制方式。第四节 聚酯生产工艺过程的计算 一、工艺过程计算的基础 1工艺过程的测试分析 为了进行一些简单的工艺

34、计算,必须对生产过程的一些参数进行测量和分析。酯化过程的测试分析项目主要有以下几个:(1)酸值(AN)酸值一般是聚酯原料 PTA 或中间产品中羧基含量的测定项目。所以调酸值是指中和 1 克样品所需的氢氧化钾的毫克数,用mKOH/样品来表示。理论上可以计算出 PTA 的酸值为 675 5mKOH/PTA 实际上工业用的聚合及 PTA酸值不可能达到这一值。聚酯生产中,原料PTA 的酸值也是衡量该 PTA 纯度的一个重要指标。工业用 PTA 要求酸值在 671674mKOH/PTA,这时的纯度在 993998之间。酯化物的酸值表示了酯化产品中未参加反应的羧酸的量。10R01 出口酯化物的酸值为 39

35、455KOH/样品左右。(2)皂化值(SN)皂化 1 克酯化物所需的氢氧化钾毫克数称为该酯化物的皂化值。它表示产物中酯基和游离 PTA 的羧酸以及产物分子中的端羧基的总和。单位为 mKOH/样品。10R01 出口酯化物的皂化值为 520540mKOH/样品。(3)游离 EG 含量 游离 EG 是指未参加反应的那一部份 EG,它以单个分子的形式存在于反应釜中。10R01 出口酯化物中游离 EG 在 1923(mt)左右。同样,缩聚过程所必须测定的项目除皂化值外,还有特性粘度。端羧基和二甘醇含量 PET 等。其中特性粘度 PET 的分子量大小的综合反映,可用毛细管粘度计来测定。而 DEG 含量则一

36、般是指 PET 大分子链上形成醚键结构的部分“二甘醇”和游离二甘醇的总和。端羧基含量实际上就是酸值,但习惯上将 PET 聚合物中,测到的酸值称为端羧基,因其含量较少,而用 mol/106样品来表示。AN=0.0561COOH 式中,AN 为酸值,mKOH/样品,COOH 为端羧基 mol/106样品。2物料计算 物料计算的依据是质量守恒定律。物料计算虽可以由进出反应釜的物料量和化学反应方程式等进行计算,但还有一个关键的问题是要选择一个基准。例如,对固液体系常用质量作为基准;对流动体系,常用单位时间作为基准;对气体,如环境条件不变,可用体积作为基准。对于物理变化过程,物料计算比较简单。可以对某一

37、组分分别进行衡算。但对化学变化过程,则计算比较复杂,最基本的是用化学方程式直接进行计算。3热量衡算 根据能量守恒定律,在稳定的过程中,进入体系的能量必须等于排出系统的能量。在聚酯生产中的能量计算往往都是热量的计算。在热量计算中,基准温度的选择是非常重要的。许多场合的基准温度选为 298(25)或 293(20)。二、酯化过程的计算 1酯化率 反应后产物中已由羧基反应生成的酯基两(N)在原料 PTA 的总羧基中所占的比例称为酯化率,即 2反应程度 p 式中可有下式近似计算 其中 EG 和 DEG 分别为产物中 EG 和 DEG 的重量分率。三、缩聚过程的计算 1ENSNANANeSNSNSN 1

38、1.83830.7097903.93(1)fpecSNfc1.20.415degfceg1聚合物的特性粘度与平均分子量 Mn 聚合物的特性粘度与平均分子量 Mn 之间的相互关系为:这就是著名的马克方程。其中的常数 a 和分别为 a755104,06858该式适用于分子量为 300030000 之间的 PET。由式可得:2不同生产负荷下的进料量 在物料衡算中,为了选择一个计算的基准,引入一个“PET 平均摩尔数”,其值为相当于结合到产品中PTA 的摩尔数。在实际的稳定生产中,可以认为PTA在整个反应过程中没有损失,全部转化成产品PET(事实上会有部分 PTA 升华或部分齐聚物汽化被抽吸到真空系统

39、中),即 PTA 为计算时的关键组分。相反,EG 在整个反应过程中是在不断变化的。因此,求得 Neg 对计算不同负荷或产量下的进料量和产品的消耗具有重要的意义。在理想的情况下,产品中设有 DEG 及 TiO2,最大的链节摩尔数(PET 平均摩尔数)nQm或由下式给出;这时,原料 PTA 消耗量PTA为 如果生产负荷为 200t/,则 PTA 的进料量为:PTA864249200/24 720t/h这就是 200t/负荷时理论上 PTA 的进料量。3缩聚过程中小分子 EG 的排出量 缩聚过程中,小分子 EG 的排出量与产品的特性粘度有关。对于完全缩聚的理想状况,小分子 EG 的最大释放量 MEG(单位:/t)为:abaMn1.4636119.5 Mn10005.2037/Neqmexkmol tPETMETmax5.2037 166.13864.49/PTAPTAWNeegMKG t产品1.46311.718(1.718 10)MEG

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。