结晶器中的传热情况评述

结晶器中的传热情况评述

《结晶器中的传热情况评述》由会员分享,可在线阅读,更多相关《结晶器中的传热情况评述(23页珍藏版)》请在装配图网上搜索。

1、结晶器中的传热情况评述摘要:本文对连铸结晶器壁的热流量及结晶器和冷却水之间的传热进行了详细的分 析,并对结晶器内的传热限制条件作出了简述。便于了解结晶器内的传热机制。、入 、 前言冶金工业中结晶器的是,承接从中间罐注入的钢水并使之按规定断面形状凝固成坚固坯 壳的连续铸钢设备。它是连铸机最关键的部件,其结构、材质和性能参数对铸坯质量和铸机 生产能力起着决定性作用。在连续铸钢过程中,结晶器使钢液逐渐凝固成所需要规格、形状的坯壳;通过结晶器的 振动,使坯壳脱离结晶器壁而不被拉断和漏钢;通过调整结晶器的参数,使铸坯不产生脱方、 鼓肚和裂纹等缺陷;保证坯壳均匀稳定的生成。总之控制结晶器内钢液的凝固过对于

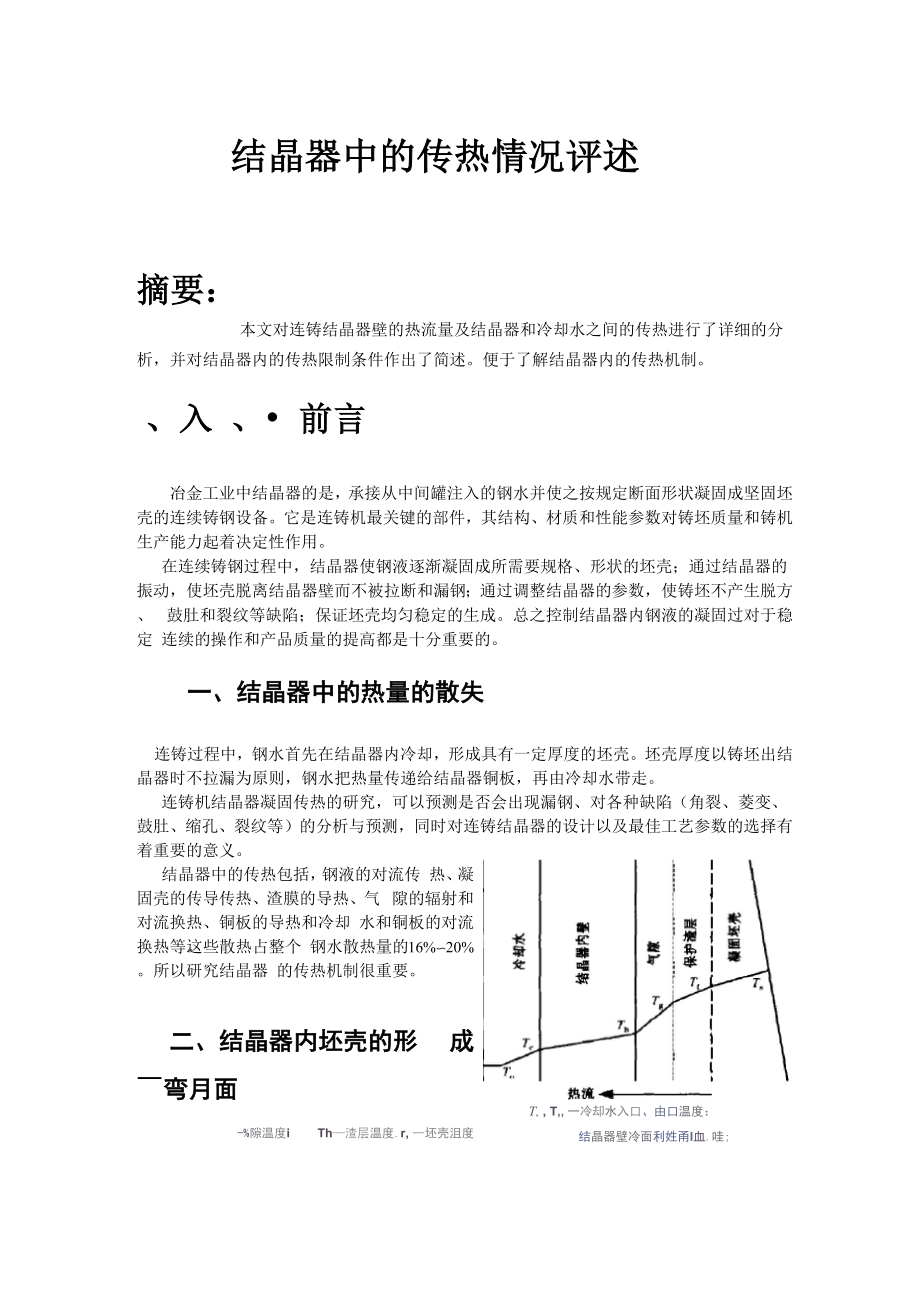

2、稳定 连续的操作和产品质量的提高都是十分重要的。一、结晶器中的热量的散失连铸过程中,钢水首先在结晶器内冷却,形成具有一定厚度的坯壳。坯壳厚度以铸坯出结 晶器时不拉漏为原则,钢水把热量传递给结晶器铜板,再由冷却水带走。连铸机结晶器凝固传热的研究,可以预测是否会出现漏钢、对各种缺陷(角裂、菱变、 鼓肚、缩孔、裂纹等)的分析与预测,同时对连铸结晶器的设计以及最佳工艺参数的选择有T, , T, 一冷却水入口、由口温度:结晶器壁冷面利姓甬I血.哇;着重要的意义。结晶器中的传热包括,钢液的对流传 热、凝固壳的传导传热、渣膜的导热、气 隙的辐射和对流换热、铜板的导热和冷却 水和铜板的对流换热等。这些散热占整

3、个 钢水散热量的16%20%。所以研究结晶器 的传热机制很重要。二、结晶器内坯壳的形 成-弯月面-%隙温度iTh渣层温度.r, 一坯壳沮度当液体与固体接触时,在接触面不但要考虑液体分子间的作用及表面张力的影响。还应 考虑液体分子与固体分子间的作用,如果,在接触液体分子间的作用力小于液体与固体分子 间的相互作用,则液体分子就向固体壁密集,致使液体沿固体壁上升,在液体表面张力的作 用下,接触液面呈现凹月面,相反,如果,液体分子间的作用力大于液体与固体分子间的相 互作用力,则液体就离开固体壁。在解题表面张力的作用下,接触处页面成凸月面。这种液 体与固体接触处液面发生弯曲,其弯曲部分就成为弯月面。钢水

4、浇到结晶器中,在钢水表面张力的作用下,钢水与铜壁接触形成一个半径很小的弯 月面。弯月面半径n D2 P =。m式中:om钢水表面张力, N/m; P 钢水密度,kg/m3。弯月面附近的热流量Q = - h2 ( T2 - T1 ) Ayi式中:h2为钢渣界面热交换系数,取5 X 106W /( m2 *K)在半径为r的弯月面根部附近,冷却速度很快(100C/s)。三、结晶器的传热机构*3乒M结晶器的传热问题是指钢水的热量是如何传给冷却水的。克匚二1. 结晶器中心液体Th例*经水口流入结晶器的钢流,会引起钢液在结晶器内做对流运动,蜀这种对流运动把液体钢的过热传给已凝固的钢壳。试验指出,在连铸结晶

5、器内估计钢液沿凝固前沿的运动速度为30cm/s时,液体钢过热 30C,则热流L25W/cm2与结晶器传走的热流(约200W/cm2)相比较,对流热流是很小的, 这说明过热的消失是很快的。对连铸来说,可认为在结晶器高度内过热几乎消失。因此一般 认为在一定限度内,可忽略钢水过热度对结晶器传热的影响。出结晶器时坯壳厚度基本相同, 但注流对初生坯壳冲击点和铸坯角部坯壳厚度减薄了,故增加了拉漏、裂纹的危险,因此要 把钢水的过热度限制在一个合适的范围内。2. 巳凝固壳和铜壁传热当钢液浇铸到结晶器时,钢水与结晶器铜壁接触形成了“钢液一凝固壳一铜壁”交界面, 这种交界面分为以下三种情况:弯月面到坯壳开始形成点

6、:钢水很快凝成坯壳。凝固壳与铜壁紧密接触区:坯壳与铜壁紧密接触的高度约为200mm左右,此时钢壳靠传 导方式传热给铜壁。坯壳收缩与铜壁产生气隙区:坯壳表面与铜壁热交换是靠辐射和对流传热(或气体层导热) 进行。3. 铜壁与水之间的传热铜的导热好,入s = 3.7W/(cmC),铜壁本身为传导传热。冷却水通过强制对流迅速地 将铜壁的热量带走,保证铜壁在一定温度下,不致使结晶器发生永久变形。对传热有重要影 响的是铜壁与冷却水界面的状态。结晶器与冷却水界面传热可能有三种情况 强制对流区:传热良好。 核态沸腾区:当铜壁温度在125130C时,水开始在表面蒸发,水中凝聚有气泡。 热流值增加很快,铜壁有过热

7、现象。 膜态沸腾区:热流超过某一极限值,导致铜壁表面温度突然升高,这对结晶器是不 允许的,会使结晶器永久变形。所以,应力求避免后两种传热而维持前一种传热状况,可采取如下措施: 结晶器水缝中水的流速是保证冷却能力的最重要的因素,理论计算和实践经验指 出,若水缝中水的流速大于6m/s,就可以避免水的沸腾,保证良好的传热,如水的流速再 增加对热流影响不大。 控制好结晶器进出水温度差,一般为56C。4. 渣膜的传热在连铸结晶器中,保护渣熔化后渗入结晶器壁与凝固坯壳之间的空隙形成液态和固态渣 膜,液态渣膜控制着铸坯的润滑,而固态渣膜则控制着传往结晶器的热流,在很大程度上影 响着连铸坯的表面质量。结晶器内

8、通过保护渣渣膜的传热是非常复杂的。这种传热一般涉及两大机理:晶格传热 和辐射传热。有的研究者认为保护渣晶体层的存在会显著减少辐射传热2。Ch03等人认为, 晶体层的存在对结晶器/渣膜界面热阻(RCu/sl)的影响要大于对辐射传热的影响。其中最重要的 部分是结晶器/渣膜界面热阻RCu/sl及受到渣膜厚度影响的晶格传热系数。渣膜厚度在很大程 度上受到凝固温度的影响。渣膜中可能存在的气孔会减小传热。各种传热阻力的大小表示在 图2. 3. 2中。好几位研究者研究得出的值大约为5X10-4m2Kw-lo Cho指出RCu/sl随渣膜厚 度的增加,浇铸中碳钢时的姐面热阻RCu/sl比低碳钢要大(图2. 3

9、. 2),并随结晶度的增加 而增加,占总热阻的50%左右。中碳钢:RCu/sl=16.4dcrys(10-4m2kW-1)式中,dcrys=0.40.9mm低碳钢:RCu/sl=2.964dcr s+3.5(10-4m2kW-1)式中,dcrys=0.3L0mm1口也京uW r*I m,4皿 ini:lD&Q& imm i/)lb图3浇诗中碳甄低嗾钢用保护渣晶率凌界面翅阻的疑响研究得出辐射传热系数kR可用下式表示(当ad3, a为吸收系数,d为渣膜厚度)116. n 2T 3k =R3E4式中:。为波尔兹曼常数,n为折射指数(一般为1. 6), T为温度(K), E为消光系数或 体渣膜及玻璃态

10、渣膜的吸收系数。对于通过渣膜的水平传热来讲,消光系数是一个非常关键的参数,通常受到渣膜的结晶 率的控制。结晶率非常高的渣膜的辐射传热系数将会降到传导传热系数的1020%zE右。 但如果晶体层不存在的话,辐射传热系数还会大于传导传热系数。因而,在目前的研究条件 和应用条件下,渣膜中存在部分结晶层是控制辐射传热的有效手段。因影响通过渣膜水平传热的主要因素有:渣膜厚度决定于渣膜的结晶率、导热率、凝固 温度、转折温度)和结晶器/渣膜界面热阻(取决于结晶率和渣膜厚度)不少研究工作者得到了结晶器膻膜的界面热阻:Watanabe.等人得到的数据4.15.6X 10-4Wm2K-i,Shibat8等人的数据是

11、 510X 1010-4Wm2K-1,Yamauchi9等人的数据为 48 X10-4Wm2K-1,Cho等人的数据为525X10-4Wm2K-1。这些数据构成了凝固坯壳与结晶器 问总热阻的重要部分。一般的条件下,固相渣膜的热阻大于总热阻的50%。在模拟实验中, Cho等人将水冷铜管浸入钢板上1350r的液渣中,记录铜管中的两个已知点的温度,精确 测量渣膜的厚度及表面粗糙度,通过数据分析确定界面电阻日服以,以此来确定界面热阻。在王艺慈6的实验中穿过碱度为0. 9的1 #玻璃质渣膜的热流密度比碱度渣膜导热系数则 越小。为1. 4的2 #晶体质渣膜要低,传热较缓慢。为其说明原因王艺慈认为1. 当固

12、态渣膜中存在气相时,由于气体的导热系数比任何固体都小,固态渣膜中的气 孔会显著降低其导热率,气孔率越高,渣膜导热系数则越小。2. 玻璃相本身的导热系数比晶体要低。玻璃属于非晶态物质,由于非晶质的结构无序, 原子间撞击机率大,散射作用大,与晶体相比,其导热系数较低。故结晶器壁固态渣膜中玻 璃相所占的比例越大(即:结晶率越低),渣膜导热性越差。3. 渣膜厚度对其控制传热有很大影响,由下图【图1】的分析可知,晶体质渣膜的成长速 度比玻璃质渣膜要快得多,在液渣渗入结晶器壁与凝固坯壳缝隙后较短时间内,晶体质渣 膜厚度迅速增加,其导热热阻也迅速增加,使结晶器内弯月面下方凝固坯壳较薄处传往结 晶器的热流大大

13、降低,这也是通常认为在连铸过程中提高结晶率能有效控制渣膜传热的重要原因(a)玻璃质涟膜状=0.9)(b尚体质淡膜固态渣膜端面扫描电镜照片61()AA : A y/Q-8R=1.4Oh=U.90 11111110:()203040506070时间.人图1固态渣膜生长过程中厚度变化情况5. 气隙的传热1) 气隙的形成:在凝固初期,固相所占比例很小,大多数以游离态存在,形不成完整的凝壳。凝固继续 进行,与结晶器壁接触的金属液开始凝成坯壳;当凝壳外表面固相率达到某一临界值时, 凝壳开始表现出向中心收缩的趋势,但其温度仍然很高,不能承受金属液的静压力(由于 中间包中的金属液具有相当高的压头而产生静压力)

14、,产生的静压扩张使薄壳紧贴结晶器 壁;随着温度的继续下降,坯壳逐渐变厚并产生收缩,企图离开结晶器壁;当坯壳达到一定 厚度,足以抵抗金属液静压力时14,由于铸坯的凝固收缩和固态相变收缩,坯壳就会与结 晶器壁之间产生一定的间隙,即形成了宏观气隙。例如:包晶钢在1495 r时发生包晶反应:6 Fe+Ly Fe其中体心立方的5转变为面心立方的Y,因晶格致密度的增大,使得坯壳生较大收缩。结晶器的基本作用是从金属液中取走热量和形成坯壳形状并保持它,气隙的存在将会影 响结晶器传热效率和坯壳的凝固速度,使结晶器的基本作用减弱。经研究,结晶器传热最大的热阻是来自于坯壳与结晶器之间的气隙,气隙的热阻占总热阻的71

15、%90%u。气隙发生微 小的变化都会对铸坯凝固的整个温度场产生很大的影响mi,减慢了铸坯的凝固速度,制约着 整个水平连铸的拉坯速度,为了满足现代高效生产的要求,同时保证结晶器出口区铸坯表 面温度相对稳定,铸坯凝壳厚度和液芯大小也相对稳定13,连铸生产可稳定连续进行,因 此研究气隙有很大实际意义。结晶器横断面气隙的形成是不均匀的,由于角部是二维传热,坯壳凝固最快,最早收缩, 气隙首先形成,传热减慢,凝固也减慢。随着坯壳下移,气隙从角部扩展到中部。由于钢水 静压力作用,结晶器中间部位气隙比角部小,因此角部坯壳最薄,是产生裂纹和拉漏的敏感 部位。2) 气隙传热方式:Bosworth给出了平行板间出现

16、对流传热的最小间隙准则:瑞利系数小于1620。坯壳与铜 壁间的气隙厚度一般不超过1mm ,瑞利系数远小于1620,不会出现对流,气隙传热方式 是辐射与传导。坯壳与铜壁间的辐射传热441100 Jf 氐4|I100J J15T b、T m 铸坯、铜壁内表面绝对温度,Kc -扁平间隙辐射系数,W/(m2*K4)坯壳与铜壁间的气隙传导传热q上小u 515式中:入g为气隙导热系数,W/(m -k );入g =0.155;5 g为气隙宽度,m。3) 气隙大小的影响因素李强通过对H型连铸坯坯壳与结晶器壁气隙形成的研究发现气隙的大小取决于钢水静压 力、坯壳的厚度及结晶器的冷却情况。以下是李强通过有限元法数学

17、模拟得到的结果距结晶器出口三分之一处气隙情况结晶器出口处气隙情况Q 100 2D0 3州 8(T2 + T2)(T + T )rads ms m 旦其中:Ts 一浇铸温度/C;Tm 一铜板热面温度/C;。一辐射换热系数,w /(m2C4);8 一一黑度;商晓东20 认为拉速的快慢影响结晶器热流,随着拉速的加快,结晶器热流显著增加,尤 其在弯月面附近尤为明显。这是因为拉速加快,钢液对凝固壳对流换热增强,单位时间内传 出的热量增加。更重要的是拉速加快使凝固壳与结晶器壁紧密接触,使界面热阻显著降低, 结果大大提高结晶器传热效率。对于弯月面附近热流的显著增加,有人认为:提高拉速,增 强了钢液与保护渣的

18、热交换,结果使弯月面处保护渣有着较高的温度和较低的粘性,渣圈厚 度变薄,从而减轻振痕并增大结晶器传热。但拉速提高使钢水在结晶器中停留时间变短,凝 固壳厚度减薄。拉速一定时,热流密度还受其它因素影响,如断面大小、形状、保护渣黏度、 结晶器类型等。五、结晶器壁与铸坯之间界面热流的影响因素生产中的一切机械或人为因素都可能引起铸坯与结晶器器热通量的变化,如下图所述:m 1.8影响结m器铸坯之间传热的因索1 .钢中碳含量对结晶器导出热量的研究发现,钢中碳含量对连铸实际操作的影响是非常重要的。S. Chan -dra测量了方坯结晶器的温度分布,分析了碳含量对结晶器内弧面热流的影响,其研究结 果如下图所示。

19、5001,1十,020810 12 14 16 13 20时从毋J!面开始h?时)21图4.1不同碳含量下热流与凝固时间t(单位为s)的关系由上图可以看出,对于%C在0.050.42的区域,当%C为0.12时,结晶器同一高度 上的界面热流最小,%C为0.42时,热流最大;在%C增大至0.10左右的过程中,界面热流是逐渐降低的,这是由于此时坯壳发生了5 Y相变而引起体积收缩,造成了坯壳表面 与结晶器壁间出现缝隙,从而引起热流减小。2. 拉坯速度浇注速度及相应钢水在结晶器中的停留时间是影响结晶器热流变化的最主要因素。王 宝峰等人在Atlas Steel钢铁公司的方坯连铸机上研究了三种不同拉速下结晶

20、器的热流,结果 如图4.2所示。H. F. Schrewe也研究了四种不同拉速条件下的热流分布,结果如图4.3所 示。由这两个图均可以看出,随着拉速的增加,结晶器同一高度上的界面热流也增加,特别 是在结晶器底部。拉速增加后,注流在结晶器的停留时间缩短,坯壳温度梯度变缓,使之收 缩变小,导致结晶器壁面与坯壳气隙减小而增加了传热效率。富绪晶界京部的距商侦21600图4.2奥氏体不锈钢结晶器壁保护渣润滑不同拉速时的热流咐晶的和通b21图4.3不同拉速请款下结晶器壁的热流随着拉速的提高,结晶器热流密度增大主要是由于以下三点原因:1)短暂的拉速增加会导致坯壳变薄使结晶器和铸坯之间的缝隙减少;2)在这个短

21、暂的时间内导致了坯壳的表面温度增加而使传热的动力增加;3)在高的坯壳温度下小的热收缩可能导致了结晶器和铸坯的亲密接触。3 .润滑剂种类润滑剂充填于结晶器内壁与坯壳之间,一方面可以减小拉坯阻力,另一方面,由于其能 充填气隙而改善传热。Pinhero等人比较了菜籽油和保护渣对热流的影响,其研究结果如图 4所示。由图4.4可见,采用不同润滑剂时,热流随结晶器高度的变化趋势是基本一致的;低碳钢采用菜籽油润滑时,热流的最大值出现在弯月面附近,而用保护渣润滑时,热流的最大值出现在弯月面以下更远处。21图4.4分别采用菜籽油和保护渣时的热流变化状况比较示意图(012%C)璀栽辨噂S4. 结晶器锥度为了减小结

22、晶器壁与铸坯之间的气隙,增加热流并促进坯壳均匀生长,人们对结晶器锥 度的设计作了大量研究。结晶器锥度正向着单锥度一多锥度一连续锥度的方向发展。S.Chandra比较了单锥度和多锥度结晶器的热流分布曲线,其研究结果如图5所示。单锥度 结晶器的锥度为0.6%m-i,多锥度结晶器在弯月面区域锥度平均值为4.5%m-i,结晶器 中部区域为1.6%m-i,结晶器底部区域为0.8%m-i。图4.5锥度和多锥度结晶器的热流分布步线210J1 dADO KM) 5( KI MX) 7()() 1UM).-6耳皇.()由11. Ti tL IL离弯月面距离Mim图4.6铸坯表面热流密度2 4002 3002 2

23、002 1002 0001 9001 800I 700I 6001 5001 4001 3001 2001 1008:0:08:5:0 8:10:0 8:15:0 8:20:0 8:25:0浇注时间I庭蠢瞬1 O11987654327:55:0235. 钢液中氢含量钢液中的氢含量对结晶器传热具有重要影响。随着钢液中氢含量的增加,结晶器热流降 低,这是由于随着凝固进行,钢中氢含量显著降低,氢从凝固界面上迁移到液面上随后进入 液渣层中,气态氢不溶于液渣,从而在渣膜中形成氢气泡,当钢液中氢含量较高时会有更多 的氢气泡进入渣膜形成气孔,结果导致渣膜热阻增大而降低结晶器传热速率。氢气泡进入结 晶器保护渣

24、中和在液态渣中的行为取决于保护渣的物化性能,如结晶温度、碱度和表面张力 等。应根据不同钢种,采取措施降低钢液中氢含量和选用适宜的结晶器保护渣。6. 结晶器长度结晶器传出的热量大约50%是在结晶器上部传出的,而结晶器下部主要起支承坯壳作用, 短结晶器有利于传热,降低成本。结晶器长度以不增加拉漏为原则。7. 结晶器材质和厚度现在连铸结晶器都使用铜合金,如Cu-Cr、Cu-Ag、Cu-Zr等,其主要优点是导热性好, 再结晶温度高于300C,在高温下工作可保持足够的强度和硬度。为提高表面质量,在铜板 上采用镀Ni或镀Ni-Cr合金,镀层材质和厚度对铜板传热有一定影响,当拉速为1. 4m/min, 冷却

25、水流速为7. 2m/s,铜板厚度为50mm时,计算表明镀Ni铜板热面温度为270C,镀 Ni.Cr铜板为310C。板坯结晶器铜板厚度包括冷却水槽和承受温度梯度的有效厚度两部分。 铜板太厚,热流降低,把铜板厚度由40mm减少到20mm,结晶器热流增加10%。方坯管 式结晶器厚度一般为815mm,对传热影响不大。8. 结晶器冷却水钢水传给结晶器铜板的热量由冷却水对流换热带走,以使结晶器铜壁保持适当的温度,防 止铜再结晶使硬度和强度降低而导致结晶器变形。影响对流冷却效率的主要参数是水与铜板 之间的传热系数。传热系数决定于冷却水流速,水流速过低会导致铜壁温度升高。结晶器传 热速率以保持冷面铜板温度低于

26、水的沸点而不使水沸腾为标准,否则铜板温度会发生波动。 对板坯结晶器的研究表明,当水速为3m/s时铜板热面温度超过350C,超过了铜的再结晶 温度。当水速为1 lm/s时铜板热面温度为240C左右。若再增加冷却水流速,对铜板传热无 多大影响。冷却水流速6 一 8m/s,冷面温度小于60C,不会造成水的沸腾。冷却水质对结 晶器传热也存在着影响,冷却水在结晶器铜壁或冷却水槽内产生水垢,由于水垢的导热系数 较小,相当于绝热层,从而使热阻增加,传热系数减小。冷却水槽内水垢增厚,会造成铜板 热面和冷面温度升高。六、结晶器保护渣渣层传热1. 保护渣的组成保护渣是一种由基料、熔剂以及碳质材料组成的复合材料。基

27、料一般有硅灰石、水泥熟 料、预熔料、石英等。基料的化学成分的选择是SiO2-CaO-Al2O3相图中的低熔点、低粘度 区。为了降低保护渣熔点和粘度,通常需要添加一定量的熔剂,主要有纯碱、萤石、冰晶石 以及其他含氟化物等。另外根据浇注要求在保护渣还需添加一定量的碳质材料控制保护渣的 熔化速度,碳质材料一般有炭黑、石墨以及焦炭等。2. 保护渣的功能。绝热保温,防止散热;隔绝空气,防止钢液二次氧化;净化钢渣界面,吸附钢液夹杂物; 润滑坯壳,减少拉坯阻力,防止凝壳与铜板的粘结;充填坯壳与结晶器之间的气隙,改善结 晶器传热3. 多层结构的保温作用a, 保护渣通常是通过人工或自动加渣机加入到钢液面,吸收高

28、温钢水提供的热量后迅速在 钢液上形成熔渣层,靠近熔渣层的保护渣还没有达到熔化温度时,已被烧结形成烧结层, 靠近空气的部分温度较低保持为粉状形成粉渣层。保减少钢水的热辐射,避免钢水温度 的快速降低。b, 有利于提高结晶器在弯月面附近的温度,从而减少渣圈的生成或者渣圈过分长大。c, 许多研究表明增加保护渣中的配碳量、改变配碳类型、加入发热剂以及降低保护渣的体 积密度均有利于提高保护渣的保温性能。d. 保护渣的外形对其保温性能也有一定影响,粉渣和空心颗粒渣的保温性能高于柱状渣。 目前,随着高拉速连铸保护渣和超低碳钢用保护渣的开发,大多使用具有良好保温性能 的空心颗粒渣。空心颗粒渣保护渣在结晶器内钢水

29、液面上形成粉渣层,烧结层,液渣层三层结构,总厚度一般为 40-60mm。要形成三层结构关键是要控制好保护渣的熔化速度,也就是说,加入到钢液面的 粉渣不能一下子都熔化成液体,而是逐步熔化。为此我们一般都是在保护渣中加入碳粒子来 调节熔化速度。配碳材料有石墨和炭黑两种。石墨颗粒粗大,粒度为60-80微米,其分隔 和阻滞作用较差,但开始氧化温度较高(约560摄氏度),氧化速度较慢,在高温区控制熔 化速度能力较强。炭黑为无定型结构,颗粒很细(0.060.10微米),分隔和阻滞作用强, 开始氧化温度较低(500摄氏度),氧化速度快,所以炭黑在渣层温度较低区,控制熔速能力 强,在高温区控制速率较低,即使增

30、加配入量,其改善效果也是有限的。一般配入量的碳粉 量为47%。Mold Hut bear/rope/eic(4krFefit-cri ti-je w rncld lawvadaibr aisle 技m质港中瑚Flux rim Glassy flux 一 layerCrystalline flux layerLiquid fluxlayerSolid slsel shellOscillation 一 markSintered lajyerMohan fluxSutmergedeiitr/ nuzzle1 1.2结册器保护港的博化模型小意图团小结:通过一个学期的学习和跟同学和老师的交流,我在冶金工

31、艺设计与研究课程这门课上学 到好多东西。对于一个科研项目的准备过程有了充分的了解,这有助于下学期的毕业设计和 以后的学习、生活和工作中快速进入状态。同时充实了自己的课余生活。自己在不断学习的过程中对结晶器中传热有了更深入的了 解。结晶器内的传热不是简单的几歌传热方程,而是一个系统的传热过程。各个传热因素之 间相互影响。我在学习时不能以偏概全。要多看书多思考。参考文献:I于光伟,贾光霖,王恩刚,李本文,赫冀成,方坯软接触电磁连铸结晶器内钢液弯月面行 为的热模拟金属学报2000年12期中森辛雄.连续铸造铸型铸片间摩擦力测定解析结果.铁钢.1984, 9: 126212673J. W. Cho, T

32、, Emi, H. Shibata and M. Suzuki. Heat Transfer across Mold Flux Film in Moldduring Initial Solidification in Continuous Casting ofSteel. ISIJ Intl., 1998, 38(8)834. 8424PHYSICAL-PROPERTIES OF CASTING POWDERS .3. THERMAL-CONDUCTIVITIES OF CASTING POWDERS5谢兵连铸结晶器保护渣相关基础理论的研究及其应用实践学位论文20046王艺慈 结晶器固态渣膜形

33、成过程及传热研究-铸造技术20107K. Watanabe et a1. Effect of Crystallization of Mold Powder on the Heat Transfer in continuous casting mold. TetsuToHagane / Joumal of the Iron and Steel Institute of Japan, 1997, 83(2): 115-1208H. Shibata et a1. Thermal Resistance between Solidifying Steel Shell and Continuous Cas

34、ting Mold with Intervening Flux Film. ISU Intl., 1996, 36: S1799J. E Chavez et a1. Heat Transfer in Mold Flux-layers During Slab Continuous Casting.Steelmaking Conference Proceedings, 1996: 321-32910张贺臣水平连铸结晶器内气隙研究-现代铸铁2007/06II邸光明.高速连铸凝固特征及结晶器优化研究D.唐山:河北理工学院硕士学位论文, 1999.12陶红标,岳尔斌.钢的连铸过程结晶器与铸坯之间的传热分

35、析J.宽厚板,2002,8(6):6- 9.13时胜利,王海生,黄志强.铸铁水平连铸的2次喷冷J.铸造技术,2003,24(3):104- 105.14李强.H-型连铸坯坯壳与结晶器壁气隙形成机理研究J.重型机械,2001,(3):23- 25.15R1C1L 1Bosw rth. Heat transfer phenomena, N ew YorkW iley, 195216梅峰宝钢厚板连铸机结晶器凝固传热模型的研究和开发-梅峰宝钢技术200817张兴中圆坯方坯凝固定律的导出和验证金属学报200418盛义平,孔祥东,杨永利,连铸结晶器传热边界条件研究J中国机械工2007,1319李景,孙立根

36、,崔立新,张家泉,王鑫荣,高占峰.铜管材质与厚度对结晶器传热的影响,2007-中国金属学会2007年高效连铸结晶器集成技术研讨会20商晓东,基于实测的板坯连铸结晶器传热反问题研究,2008 -大连理工大学硕士学位 论文21陶红标,钢的连铸过程结晶器与铸坯之间的传热分析-宽厚板第8期22杨波,结晶器保护渣渣膜传热表征方法及传热性能研究,2011-重庆大学硕士学位论文23李军明,薄板坯连铸结晶器热流的影响因素与控制-连铸2008年第3期24贾启忠连铸板坯/结晶器传热并行计算及其可视化2009-大连理工大学学位论文25王志春,许沛勤,李文涛,曹彦红结晶器温度场可视化系统研究计算机测量与控制2012.2026 陶红标.唐红伟.仇圣桃.赵沛复式结晶器内钢液凝固过程的数值模拟期刊论文-钢铁研究 学报 2004,16(3)27张富强.王军.梁祥远中薄 板坯高拉速连 铸结晶器平均热流研究期刊论文-钢铁 2002,37(12)28Masahito HANAO.Masayuki KAWAMOTO李惊鸿高速连铸结晶器内的保护渣膜期刊论 文-鞍钢技术2008(5)29杨秉俭,苏俊义,朱宪华.连铸结晶器中凝固壳厚度的计算及验证J.西安交通大学学 报,1997,31(10): 7377.

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。