水轮机叶片毕业设计

水轮机叶片毕业设计

《水轮机叶片毕业设计》由会员分享,可在线阅读,更多相关《水轮机叶片毕业设计(27页珍藏版)》请在装配图网上搜索。

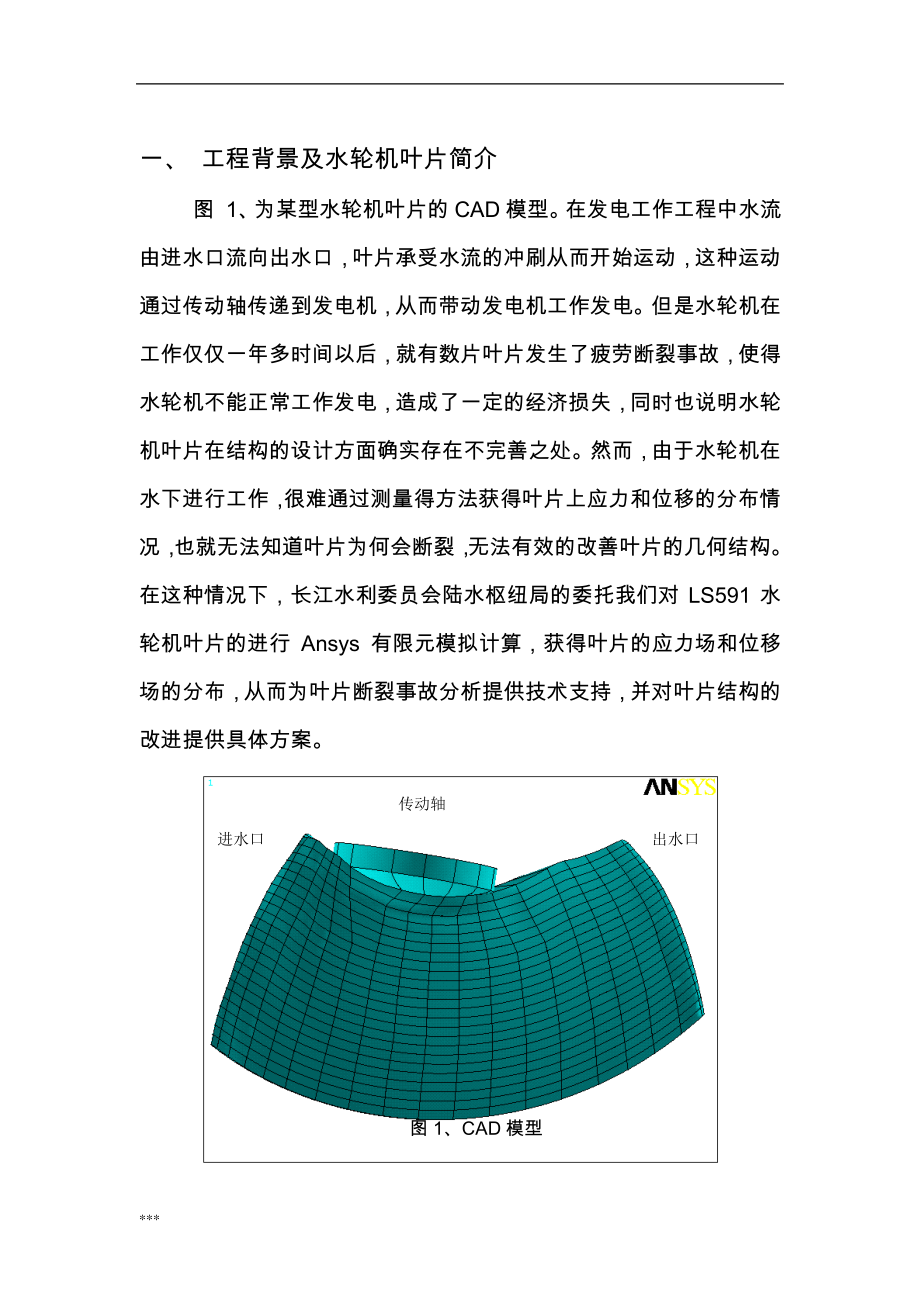

1、*一、工程背景及水轮机叶片简介 图 1、为某型水轮机叶片的 CAD 模型。在发电工作工程中水流由进水口流向出水口,叶片承受水流的冲刷从而开始运动,这种运动通过传动轴传递到发电机,从而带动发电机工作发电。但是水轮机在工作仅仅一年多时间以后,就有数片叶片发生了疲劳断裂事故,使得水轮机不能正常工作发电,造成了一定的经济损失,同时也说明水轮机叶片在结构的设计方面确实存在不完善之处。然而,由于水轮机在水下进行工作,很难通过测量得方法获得叶片上应力和位移的分布情况,也就无法知道叶片为何会断裂,无法有效的改善叶片的几何结构。在这种情况下,长江水利委员会陆水枢纽局的委托我们对 LS591 水轮机叶片的进行 A

2、nsys 有限元模拟计算,获得叶片的应力场和位移场的分布,从而为叶片断裂事故分析提供技术支持,并对叶片结构的改进提供具体方案。传动轴 进水口 出水口 图 1、CAD 模型 *二、ANSYS 简介及解题步骤 1、ANSYS 简介 对于大多数工程技术问题,由于物体的几何结构比较复杂或则问题的某些特征是非线性的,我们很难求得其解析解。这类问题的解决通常具有两种途径:一是引入简化假设,但这种方法只是在有限的情况下是可行的。也正是因为这样,有限元数值模拟的技术产生了。有限元方法通过计算机程序在工程中得到了广泛的应用。到 80 年代初期,国际上较大型的面向工程的有限元通用软件达到了几百种,其中著名的有:A

3、NSYS,NASTRAN,ASKA,ADINA,SAP 等。其中,以 ANSYS 为代表的工程数值模拟软件,即有限元分析软件,不断的吸取计算方法和计算机技术的最新进展,将有限元分析、计算机图形学和优化技术相结合,已成为解决现代工程问题必不可少的有力工具。尤其是在某些环境中,样机试验是不方便的或者不可能的,而利用 ANSYS 软件,对这个问题有了很好的解决。本文中水轮机叶片是在水下的环境进行工作,测量很难进行,利用有限元软件 ANSYS 这个问题得到了很好的解决。2、ANSYS 分析步骤 ANSYS 分析可以分为三个步骤:a、创建有限元模型 *(1)创建或读入几何模型 根据实体模型按照给定的尺寸

4、建立模型或者直接导入已经生成的几何模型,并对其进行一定程度的修复、简化等。(2)定义单元类型,设定实常数、定义材料的属性 定义单元类型:对于任何分析,必须在单元类型 库中选择一个或几个合适的单元类型,单元的类型决 定了附加的自由度(位移、转角、温度等)。许多单 元还要设置一些单元的选项,诸如单元特性和假设 等。设定实常数:有些单元的几何特性,不能仅用 其节点的位置充分表示出来时,就需要提供一些实 常数来补充几何信息。定义材料属性:材料属性是与几何模型无关的本 构属性,例如杨氏模量、密度等。虽然材料属性并 不与单元类型联系在一起,但由于计算单元刚度矩 阵时需要材料属性,所以在此我们要对材料的属性

5、 进行相关的定义。(3)划分网格(节点及单元)在做好上述的所有工作后,接下来就是对实体模型进行网格划分,此步尤为关键,因为网格划分的好坏将*直接影响到计算结果的精确度与收敛性。根据模型的拓扑结构决定采用映射网格还是自由网格,之后对网格的尺寸进行设定,对关心的部位或者危险部位进行必要的网格细化。总之,网格要足够细,才能保证结果的精确性。b、施加载荷并求解(1)施加载荷及载荷选项、设定约束条件 施加约束 根据具体情况对有限元模型进行约束设定 施加载荷 包括集中载荷、面载荷、体载荷、惯性载荷等。(2)求解 选择求解器 ANSYS 提供了两个直接求解器:波前求解器、稀疏矩阵求解器,同时还提供了三个迭代

6、求解器:PCG、JCG、ICCG。因此,在前根据具体情况选择合适的求解器,这样直接影响求解的速度和结果的精确度。进行求解 c、后处理(1)查看结果 静态分析的结果写入结果文件,结果由以下数据构成:基本数据节点位移*(UX,UY,UZ,ROTX,ROTY,ROTZ)导出数据节点单元应力、单元应变、单元集中力、节点反力等。(2)分析结果 可直接 LIST 结果数据,也可通过等值线、矢量图等形式对结果进行观察分析。三、叶片几何模型的建立 叶片的几何模型根据相关的图纸建立,CAD 模型如图 1、图 2 所示。图 2、几何模型 *我们把整个叶片离散成 474 个小六面体分别建立,其目的有三:建立模型的需

7、要 从图 2、知道叶片的几何结构不是很规则,其上下两个表面都是形式比较复杂的超曲面。基于这种情况,很难建立一个和实际叶片一模一样、丝毫不差的模型,只要把叶片离散成 474 个足够小的小六面体逼近实际模型,这个问题就得以解决。为了保证叶片几何模型上下两个表面光滑,我们在建模时采用了以下的方案:A B C D E F G H 图 3、建模方案 其中 A,B,C,D,E,F,G,H 分别为相邻小六面体的顶点,首先通过ABCD,EFGH 建立两条三次样条插值曲线,然后建立曲线 ED 和曲线 ABCD,EFGH 相切,这样就使得 ABCDEFGH 成为一条光滑的曲线。使用这种方法,也就保证了叶片的上下两

8、个表面都是光滑的曲面。由于叶片的上下两个面是通过叶片上的一些离散点三次样条插值得到,所以几何模型和实际模型的逼近效果较好。划分高精度六面体映射网格的需要 *映射网格比自由网格具有更高的计算精度。然而划分六面体映射网格对模型的拓扑结构有严格的限制:只有形状较规则的六面体和三棱柱才能划分映射网格。我们把叶片分成 474 个小六面体,这些小体形状不很奇异、比较规则,正好可以满足划分映射网格的要求。在叶片上加载的需要 接下来就要在叶片的上下两个表面上加载边界压强,但是由于叶片表面上承受的压强是随着曲面变化的,从而叶片上每一点的压强都不一样,这就为我们加载添加了困难。由于上下两个表面都被分成 474 个

9、小面,我们就可以按照等效的原则把载荷平均加载到各个小面上。四、网格的划分 1、单元模型(三维 20 节点单元)介绍 采用高精度的 solid95 单元对叶片进行离散。Solid95 如图 4、所示。*图 4、三维 20 节点 Solid95 单元 它是三维 8 节点 Solid 单元 Solid45 的高阶形式,它能够容忍不规则的形状而保持足够的精度。Solid95 单元具有协调的形函数并且能够很好的模拟曲线边界,对于叶片的上下两个曲面的几何模型来说,这种单元非常合适。该单元有 20 个节点,每个节点有三个自由度:x,y,z 方向的位移。一个20节点的等参单元由图5所示。在母单元中建立坐标系,

10、起原点在母单元的形心处,也可以将理解为实际单元的局部坐标系。*(a)(b)图 5、20 节点等参单元 坐标变换式和位移模式可统一写成如下的形式:niiixNx1 niiiyNy1 niiizNz1 (1)niiiuNu1 niiivNv1 niiiwNw1 (2)式中 n单元的节点数。当 n=8 时,指的是 8 节点等参单元,首先写出它的形函数 8/)1)(1)(1(000iN (i=1,2,8)(3)其中,i0,i0,和i0,而i,i,i是节点i的局部坐标,对于角节点它们分别为+1 和-1。观察形函数(3),其右端的每一项正好是距节点i距离为 2 的三个平面方程的函数。将其他 7 个角节点代

11、入结果等于零,将节点i代入正好等于 1,因此系数八分之一是按形函数要求而确定的。依照这个办法,能写出节点 920 的各个对应的形函数:*4/)1)(1)(1(002iN (i=9,10,11,12)4/)1)(1)(1(002iN (i=13,14,15,16)4/)1)(1)(1(002iN (i=17,18,19,20)(4)其中,i0,i0,和i0,对于节点 9 到 20,i,i,i分别取 0 或+1 和-1,例如09,19,和19。对于 20 节点等参单元,其边上节点形函数如式(4)所示,其角节点由如下的线性组合来表示 1218888),(iiiiiiiiNNNN (5)其中,iN即式

12、(3)表示的形函数。如果增加一个约定:在形函数(4)和(5)中令某一个形函数或某几个形函数恒等于零,即表示 20 节点单元由相应的一个或几个边上的节点不存在。有了这个约定,则(4)和(5)就可以表示为 8-20等参单元的形函数。这种单元由实用价值。按几何关系和式(2),应变计算公式为:202120321:/BBBBBzuxwywzvxvyuzvyvxue (6)其中 *xiziyizixiyiziyixiiNNNNNNNNNB,000000000 iiiiwvu(i=1,2,20)(7)记号xiN,、yiN,、和ziN,分别表示iN对 x、y 和 z 的偏导数。根据复合函数求导法则,他们与,i

13、N、,iN、和,iN有如下的关系式 ziyixiziyixiiiiNNNJNNNzyxzyxzyxNNN,(8)其中 niiixNx1,niiNz1,(9),1,iiiziyixiNNNJNNN (10)应力的计算公式为:Txzyzxyzyx =eeDBDBDBBD2021 (11)而 xiziyizixiyiziyixiziyixiziyixiiNANANANANANANNANANANNANANANABD,2,2,2,2,2,2,1,1,1,1,1,1,3000 (i=1,2,20)(12)其 中 D 为 弹 性 矩 阵,)1(1A )1(2)21(2A *)21)(1()1(3 EA E

14、为弹性模量,为泊松比。单元刚度矩阵可以分成2020个子矩阵,典型的子矩阵是:dddJBDBdxdydzBDBkjTijTiij 111111 (13)而 zjyiyjzizjxixjzixjxizjziyjyiyjxixjyixjyiyjxizjziyjyixjxijTiNNANNANNANNANNNNANNNNANNANNANNANNNNANNBDB,2,1,2,1,2,2,1,2,1,2,)()()(,2,2,1,2,1yjyixjxizjziyjzizjyixjzizjxiNNNNANNNNANNANNANNA (14)以上为 20 节点单元有限元基础知识的一些简要介绍。2、网格模型 我

15、们考虑了两种有限元网格划分。其中,较粗的一种网格由 3264个20节点的SOLID95单元组成,沿叶片厚度方向分为4层(如图5);较细的一种网格由 11592 个错误!链接无效。组成,沿叶片厚度方向分为5 层,为了更真实反映断裂部位的应力集中,在实际断裂部位,有限元网格进行了必要的加密(如图 6)。*图 6、有限元网格之一(叶片部分含 3260 个单元)图 7、有限元网格之二(叶片部分含 11592 个单元)五、约束和外载 根据实际工况,我们把传动轴 x,y,z 三个方向的位移全都约束为0。叶片在水下工作,其上下两个面都受到压强的作用,但是我们无法知道叶片面上每个点的压强,只能够通过数值的方法

16、计算出各个离*散点上压强的大小。由于我们在建立模型的时候整个叶片分成了 474个小六面体,因此上下两个面也就各被分为 474 个小面,我们认为这些小面足够的小,从叶片上取出一个典型的小面(如图 8),面上的压强可以通过下面这个式子差值得到:4lkjippppp面 (15)i j l k 图 8、叶片上的一个面 其中ip jp kp lp为小面各个顶点处的压强(通过流体力学数值方法求得)。用这种差值方法计算出各个小面上的压强,然后我们使用FORTRAN编制了一个加载小程序产生各个小面上的加载命令行:SFA,1805,1,pres,250380 SFA,1793,1,pres,214049 SFA

17、,1766,1,pres,124498 其中 SFA 是加面载荷的命令,1805 表示要加载的面在 ANSYS 中的编号,1,pres 表示加压强,250380 表示压强的大小,单位为国际标准单位 Pa。然后,Ansys 读入这些加载命令行,外加载荷就加到叶片上了。约束和外载都加上去了后,如图 9 所示:*图 9、加载后的模型 六、计算及结果分析 由于叶片采用的是一种各向同性的铝合金材料,根据金属材料手册,叶片材料的机械性能参数如表一所示:表一:材料参数表 杨氏模量(E)泊松比(v)屈服应力(ys)强度极限(b)225Gpa 0.3 550MPa 750MPa 我们计算了三种不同的工况,即三种

18、不同的压力边界条件(由清华大学提供)。由于第一种工况是最危险的工况,而且另外两种工况下的应力场和位移场和第一种工况除了在数量上有差别外,其分布特点基本和第一种工况下一致。因此,本文把第一种工况作为代表工况,分析叶片的刚度和强度。其他两种工况下的计算结果在结论中给出,其具体分析和第一种工况一样,这里就不再赘述。1、粗网格的计算结果 图 10 给出的是网格较粗时,在第一种工况(最危险工况)下*的有限元计算结果。从图中可见:(1)最大等效应力水平为 167MPa,叶片的最大等效应力发生在实际断裂部位,这和实际工作中出现的情况吻合得很好。但似乎在这么低的应力水平下不会发生在实际工作中如此快的断裂破坏,

19、所以,我们有必要对网格进行细化以求得更加精确的解。(2)叶片沿 Z 方向的最大位移分别为 1.82mm,最大位移发生在叶片的外缘底部。(a)叶片上的等效应力分布 *(b)叶片上 Z 向的位移分布 图 10、有限元计算结果(对应于粗网格)2、网格较细时的计算结果 由于传动轴和叶片连接的部位,在几何形式上变化比较急剧,这就相当于轴上的台阶,在这种地方特别容易产生应力集中。粗网格的计算结果中最大等效应力发生在这个部位就很好的说明了这一点。所以我们有必要使用第二种在此处加密了的网格进行计算(为了反映应力在叶片厚度方向的梯度变化,在叶片厚度方向也加了一层网格)。图 11 给出的是网格较细时,最危险工况下

20、的有限元计算结果。从图可见:(1)叶片的最大等效应力也发生在实际断裂部位,最大等效应力水平约为 556MPa,已超过材料的屈服应力 550MPa。我们发现加密后的计算结果,最大等效应力比粗网格时增加了 2 倍左右,在这么大的应力水平下发生很快发生断裂破坏是合理的。同时在叶片断裂部位附近,等效应力下降的梯度也明显变大,表明该处应力集中较明显,易于发生疲劳破坏。同时这表明,计算时对该部位进行网格加密细分是十分必要的。网格加密后的计算结果更精确,更加符合实际情况。(2)叶片外缘沿 Z 方向的最大位移分别为 1.835mm。对比图 10-图 11 可知,网格的细分加密对位移的计算结果影响不大(不加密时

21、,Z 方向的最大位移分别为 1.82mm)。*(a)叶片上的等效应力分布(对应于细网格)(b)叶片上 Z 向的位移分布 图 11、有限元计算结果(对应于粗网格)3、应力水平的降低 通过有限元计算我们知道叶片的最大等效应力基本上处于屈服应力状态,在这么高的应力水平循环作用下叶片容易发生疲劳断裂。下面我们就要想办法改进叶片的结构使得应力水平降低,避免断裂破*坏事故的过早发生。材料力学和机械设计有关书籍指出:可以通过在机械零件的台阶处加卸载槽或者过渡圆角来降低应力集中系数。由于传动轴要和其他零件相互配合,所以在这里使用过渡圆角将会对传动轴的配合产生不利的影响,考虑到这个因素我们使用卸载槽来缓解应力集

22、中。应力集中系数和卸载槽的半径有关,理论上半径大到一定的程度,应力集中系数就会不再下降了。而半径越大,对叶片的刚度削弱的就越厉害,叶片的位移也就越大,对水轮机的工作性能就会产生不好的影响。所以我们需要找到一个最佳半径,使得应力水平有较大的降低而不使刚度明显下降。我们作了 r=5mm r=10mm r=15mm 三种半径的卸载槽,分析其应力水平和位移场,从而得到我们需要的最佳卸载槽半径。(1)加 R=5mm 卸载槽的计算结果 图12给出的是在叶片应力集中处加R=5mm卸载槽时的有限元计算结果。从图中可见:叶片的最大等效应力有一定的降低,叶片上的最大等效应力由556MPa 降到 352MPa,约为

23、屈服应力 550MPa 的53左右,此时应力水平仍然很高容易发生断裂破坏。在叶片断裂部位附近,等效应力下降的梯度有所下降,但应力集中依然比较显著,这表明加卸载槽对于降低应力集中有一定的效果,同时说明 R=5mm 还不能达到我们的要求。叶片外缘沿 Z 方向的最大位移分别由不加卸载槽时的*1.835mm、变为 1.849mm。由此可知,加入卸载槽使得叶片的刚度有所下降,但最大位移只增加了 0.014mm。(a)叶片上的等效应力分布(倒角 r=5mm)(b)叶片上 Z 向的位移分布 图 12、有限元的计算结果(对应倒角 r=5mm)(2)加 R=10mm 卸载槽的计算结果 图 13 给出的是在叶片应

24、力集中处加 R=10mm 卸载槽时的有限元*计算结果。从图可见:叶片的最大等效应力有显著的降低,叶片上的最大等效应力由556MPa 降到 261MPa,约为屈服应力 550MPa 的一半。R=10mm 比 R=5mm 的卸载槽对应力水平又降低了 91Mpa,效果要更好。在叶片断裂部位附近,等效应力的变化梯度下降明显,此时应力分布很均匀,应力集中得到了很好的缓解。表明加 R=10mm卸载槽对于降低应力集中可以产生很好的效果。叶片外缘沿 Z 方向的最大位移由不加倒角时的 1.835mm 变为1.879mm。位移的计算结果比不加倒角增加了 0.044mm。叶片的刚度没有明显的降低。(a)叶片上的等效

25、应力分布(倒角 r=10mm)*(b)叶片上 Z 向的位移分布 图 13、有限元的计算结果(对应倒角 r=10mm)(3)加 R=15mm 卸载槽的计算结果 图 14 给出的是在叶片应力集中处加 R=15mm 卸载槽时的有限元计算结果。从图中可见:叶片的最大等效应力比不加卸载槽也有显著的降低,叶片上的最大等效应力由 556MPa 降到 265MPa,约为屈服应力550MPa 的一半,但是相对于 R=10mm 卸载槽的 261Mpa 的等效应力,两者基本相同,微小的差异可能由计算的误差所致。叶片外缘沿 Z 方向的最大位移由不加卸载槽时 1.835mm 变为2.036mm。由此可知,加入 R=15

26、mm 的卸载槽最大位移增加了0.201mm,叶片的刚度相对于 R=5mm(最大位移 1.849mm)R=10mm(最大位移 1.879mm)下降很大。*(a)叶片上的等效应力分布(倒角 r=15mm)(b)叶片上 Z 向的位移分布 图 14、有限元的计算结果(对应倒角 r=15mm)(4)卸载槽半径的选择 我们把上面的计算结果加于综合分析,从强度和刚度两方面综合考虑,得到一个最有效的卸载槽半径。首先,我们从强度方面考虑,最大等效应力随着卸载槽半径变化曲线如图(15)所示:*图 15、等效应力半径曲线 从图中可知,R=10mm 和 R=15mm 时,最大等效应力相当,也就是说当卸载槽半径大于 R

27、=10mm 时,等效应力随着半径的增加变化不是很明显。现在我们可以排除使用 R=5mm 的卸载槽。其次,我们从刚度方面进行考虑,z 方向最大位移随着卸载槽半径变化曲线如图(16)所示:*图 16、等效应力半径曲线 从图中可知,R=5mm 和 R=10mm 时,z 方向最大位移大小相当,并且和不加卸载槽时的 1.835mm 也相差不大。说明这两种半径的卸载槽对叶片的刚度影响都不大,反观 R=15mm 的卸载槽,z 方向最大位移要比前两种半径下的大得多,它使得叶片的刚度很大程度上得到了削弱。综合强度和刚度两方面的考虑,我们选择半径 R=10mm 作为卸载槽的半径。它不仅使得应力水平降低了一半,而且

28、没有怎么削弱叶片的刚度,这样我们就在保持水轮机叶片的工作性能的要求下,降低了水轮机叶片的应力水平,从而使叶片的工作寿命大大的得到提高。七、结论 通过对 LS591 叶片的三维有限元计算,得到三种工况下主要的计算结果:表 二、三种工况下最终计算结果 工况 粗网格 细网格 R=5mm 倒角 R=10mm 倒角 R=15mm倒角 最 大等效应力 Mpa 一 167 556 352 261 265 二 170 519 305 244 245 三 91.9 299 181 156 156 最 大位移一 1.82 1.835 1.849 1.879 2.306 *(mm)二 2.197 2.212 2.2

29、38 2.273 2.397 三 1.302 1.297 1.299 1.302 1.302 在所考虑的三种工况下,叶片上最大等效应力所处的部位与实际断裂部位完全一致,这在某种程度上说明了计算结果能够反映叶片工作的实际情况。对应于第一、二种工况,叶片上的最大等效应力超过或接近于材料的屈服应力,对应于第三种工况,最大等效应力也超过材料屈服应力的一半以上。在等效应力最大部位附近,等效应力的变化梯度较大,应力集中明显,易于发生疲劳破坏。等效应力的计算结果对网格的依赖性较强,采用粗的网格,可导致计算得到的应力水平大幅下降,但不能真实地反映应力集中部位的实际应力水平和剧烈的梯度变化;而位移的计算结果对网

30、格密度相对不敏感。使用加密的网格非常必要。在应力集中部位加卸载槽可以使得应力水平显著下降,缓解应力梯度的急剧变化;卸载槽对叶片 z 方向位移的总的来说影响不太显著。考虑不同形式的倒角(卸载槽)如:圆形、椭圆形。根据计算,圆形的卸载槽不仅在加工工艺上容易实现,而且效果和椭圆形没有什么区别,所以采用圆形过渡倒角。倒角半径大小对应力水平和 z 方向的位移都产生一定程度上*的影响,三种工况下,加 R=5mm 倒角约为不加倒角时的53;加 R=10mm 和 R=15mm 的倒角应力大小和分布基本一样,约为不加倒角时的一半,但两者在 z 方向上的位移相差明显(R=15mm 最大位移为 2.036mm,R=10mm 最大位移为1.879mm)。综合考虑叶片刚度和强度,R=10mm 为倒角的最佳半径。采用 R=10mm 的卸载槽,使得应力水平降低,大大的提高了水轮机正常的工作寿命。特别指出:本文的计算结果基于委托方提供的载荷工况,其可靠性直接依赖于叶片压力数据的准确性。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。