钢管焊接技术交底记录

钢管焊接技术交底记录

《钢管焊接技术交底记录》由会员分享,可在线阅读,更多相关《钢管焊接技术交底记录(10页珍藏版)》请在装配图网上搜索。

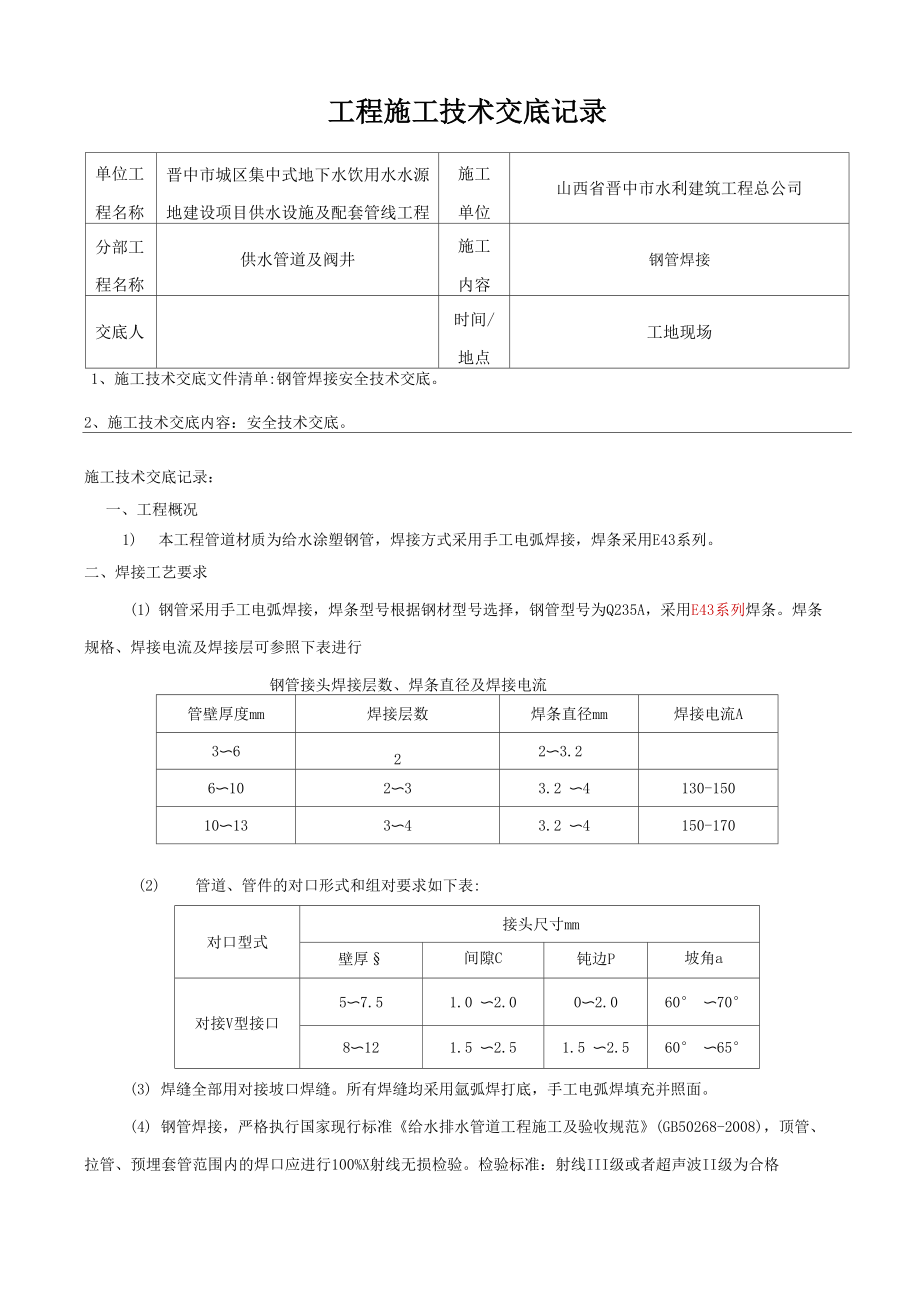

1、工程施工技术交底记录单位工程名称晋中市城区集中式地下水饮用水水源地建设项目供水设施及配套管线工程施工单位山西省晋中市水利建筑工程总公司分部工程名称供水管道及阀井施工内容钢管焊接交底人时间/地点工地现场1、施工技术交底文件清单:钢管焊接安全技术交底。2、施工技术交底内容:安全技术交底。施工技术交底记录:一、工程概况1) 本工程管道材质为给水涂塑钢管,焊接方式采用手工电弧焊接,焊条采用E43系列。二、焊接工艺要求(1) 钢管采用手工电弧焊接,焊条型号根据钢材型号选择,钢管型号为Q235A,采用E43系列焊条。焊条规格、焊接电流及焊接层可参照下表进行钢管接头焊接层数、焊条直径及焊接电流管壁厚度mm焊

2、接层数焊条直径mm焊接电流A36223.2610233.2 4130-1501013343.2 4150-170(2) 管道、管件的对口形式和组对要求如下表:对口型式接头尺寸mm壁厚间隙C钝边P坡角a对接V型接口57.51.0 2.002.060 708121.5 2.51.5 2.560 65(3) 焊缝全部用对接坡口焊缝。所有焊缝均采用氩弧焊打底,手工电弧焊填充并照面。(4) 钢管焊接,严格执行国家现行标准给水排水管道工程施工及验收规范(GB50268-2008),顶管、拉管、预埋套管范围内的焊口应进行100%X射线无损检验。检验标准:射线III级或者超声波II级为合格三、管道安装1、钢管

3、检验进入现场的给水涂塑钢管、管件和接口材料,必须具有制造厂的产品合格证及性能检测报告,并进行外观 检查,检测数据应符合规范标准。破损和不合格产品严禁使用。2、现场布管现场布管采用吊机布管,布管要依据图纸要求及已挖好的管沟,逐根布管,首尾衔接,相邻两管口呈锯齿 形错开。每根管子要用软土墩或沙袋垫起离地,不能直接放在地面。布管采用专用索具,现场布管要特别注意 保护管段保温层和管口,不允许用拖、滚、撬的方法布管。在拖运过程中应采取防损管子的措施,避免运伤或 划伤管子和外防腐层。对管子外表出现的槽痕和划伤等有缺陷必须修正消除。3、管道吊装运输1)管道采用10T大板车运输,采用宽度不小于150mm的吊带

4、吊装,装卸时,应轻起稳放,防止磕碰,以防 破坏保护层。2)管道码放在方木上并楔死,高度不超过2m。应同规格放在一起,并标注规格数量,管端封堵,防止杂物 进入。3)根据现场实际情况管道吊装使用25T汽车吊,用尼龙吊带和钢丝绳吊钩配合使用,逐根下管,部分地段 需穿管进行管道就位。3管道组对1)管子加工:根据需要长度进行切短加工。量准所需长度后用电锯切割,校核长度后划线用氧-乙炔焰切 口,加工坡口,并用磨光机打磨干净。2)管道对口前先将管中的杂物清除干净,停止工作时用堵板封口,以减少管道冲洗工作量。焊接前应将管 口的油污及其它杂物打磨干净,露出金属光泽方可对口。3)对管采用钢管横担和倒链,从每一个施

5、工段的起点顺序排列逐根安装。组对后测量管道高程和中心线, 逐根调整使每10m管道中心偏移量为5mm,管中心高程偏差为10mm,坐标偏差为25mm。4)管子连接时,不得用强力对口、加热管子、加偏垫或分层垫等来消除接口端面的空隙、偏差、错口或不 同心等缺陷。5)管道对口时焊缝的要求:a、直管段两环焊缝间距不小于2m。b、管道纵向焊缝应错开,间距不小于200mm。4管道焊接1)本工程管道材质为给水涂塑钢管,焊接方式采用手工电弧焊接,焊条采用E43系列,焊机采用BX-500交 流电焊机。4、管道安装钢管切割用乙炔切割,必须将切割表面的热影响区除去,其厚度一般不小于0.5mm。管子切口质量应符合下列要求

6、:a切口表面应平整,不得有裂纹、重皮、毛剌、凹凸、缩口、熔渣、氧化铁、铁屑等应以清除。b切口平面和管子轴线的垂直度不超过管子直径的1%,且不大于2mm。管线焊接接头位置应符合下列要求:a相邻两道焊缝间的距离不小于1.5倍长管道公称直径,且不小于150mm。b管线焊接接头距离支墩净距离不小于50mm,需要热处理的焊缝距离支墩不小于300mm。c在管线焊缝上不得开孔。d管道对接焊缝距离弯管起点不得小于100mm,且不宜小于管子外径。e直缝管的直焊缝应位于易检修的位置,不宜在底部。管道组装刖,应对坡口及其内外表面用手工或机械进行清理,清除管道边缘100mm范围内的泥垢、油、 漆、锈、毛剌等,收工前应

7、将正安装的管子两端加临时盲板。管子对接错边量土2mm,间隙留2.53mm。 1 -31张筲走安装爺讦偽苹项次竝E项口规定值或允许偏差(mm)检验频率世围点数1轴线位置节点之间g什=丨:蛊用尺莹压力管道30高程无圧管道土 10节点之间2挂中13线用尺量压力管道土朗g见衣1 28每口规祭女用尺宣1納管对口错口卄?倍舉胆大二.每口1用加1乳P亚音卷冒四、管道焊接(1)所有参加管道焊接的焊工必须持证上岗,施焊范围必须与本人资格考试所取得的资格范围一致,且施焊 前要进行专项培训学习,通过试焊检验合格的焊工方可上岗施焊。(2)管道焊接严格按已审批的焊接工艺规程进行施焊。(3)管道焊接采用手工氩弧焊打底,手

8、工电弧焊填充盖面。(4)电焊条药皮应无脱落和显著裂纹,并应在350400C烘干处理后,于10050C保温下施焊,焊条烘干不 得超过一次。焊丝使用前应清除其表面的油污,金属锈等。(6)为防止焊接出现裂纹及减少内应力,不得强行对口。国示壁厚(m m)乙.F -S61013U帝匚彳 许懾差0. r1. 5(7)管道焊接采用多层焊接,施焊时层间溶渣应清除干净,并进行外观检查,合格后方可进行下一层焊接。 焊缝的焊接层数、焊条直径和电流强度,应根据被焊钢板的厚度、坡口形式和焊口位置确定,可参照表 1-20表1-22选用。但横、立焊时,焊条直径不应超过5mm;仰焊时,焊条直径不应超过4mm。表1 -2D不开

9、垓1对按电跚埠搖的埠按吴数、埠枭直径和电流强、度舸扳厚度(沁旳焊竝型式间粽焊茶直径九口)屯流强度平均值挖备注平焊立、仰焊单面1312D110細澤下逹时双面11. 545府川衣匚J-21牛形玻口询I X形坡口対挂电弧孵接的埠疫层數、握务言徑和电浇强良钢扳厚度焊聚宜径如)n宣虽度平比-宜第一层且后各层平焊立、橫、仰焊34120-13(.yfr-ku1 二2-33451402601茁-罚L24614Q-Z6Q120 16014生45-G140-12 -罚1D1庁455&W0 260120 160表122垄接土诸焊电弧埠冬的埠垃忌数、焊糸自径和电流强圧(mmj焊接层数焊条直径(mrQ电注强度平均苗第一

10、层H后各层平焊立焊m-IT12344120 ISO8- V2-34-5S160-100l:o- S3Q1Z0- 160W163745弓61603301202SC12016018-2044&1G0-330120朋0K0-Co0注;奢挂蛮角按h勺网尖钢饭厚戛T冋F ,应匸薄的:仁 管径大于800mm时,采用双面焊。当管壁厚18mm时,外三内二共五遍,壁厚20mm时外四内二共六遍。双面焊接时,一面焊完后,焊接另一面时,应将表面熔渣铲除并刷净后再焊接。 手工电弧焊焊接钢管及附件时,厚度6mm且带坡口的接口,焊接层数不得小于2层。(8)多层焊接时,第一层焊缝根部应焊透,且不得烧穿;焊接以后各层,应将前一

11、层的熔渣飞溅物清除干净。每层焊缝厚度宜为焊条直径的0.81.2倍。各层引弧点和熄弧点应错开。(9) 管径大于或等于800mm时,应逐口进行油渗检验,不合格的焊缝应铲除重焊。(10) 钢管及管件的焊缝除进行外观检查外,对现场施焊的环形焊缝要进行X射线探伤。取样数量与要求 等级应按设计规定执行,如设计无规定时,其环型焊缝探伤比例为2.5%,所有T型焊缝连接部位均进行X射线 探伤。(11) 不合格的焊缝应返修,返修次数不得超过3次。(12) 钢管的闭合口施工:钢管的闭合口施工时,夏季应在夜间且管内温度为20C3C,冬季在中午温 度较高的时候,且管内温度在10C3C进行,必要时,可设伸缩节代替闭合焊接

12、。(13 )每个焊口必须一次连续焊完,焊道层间间隙时间及温度应符合审定的焊接工艺规程的要求。(14)相邻层间焊道的起点位置应错开2030mm,焊接引弧应在坡口内进行,严禁在管壁上引弧。(15 )焊缝完成后应清除焊缝表面的药皮、熔渣和飞溅物。并打上永久性焊工代号标记,代号应位于焊缝下游, 距焊缝50mm。(16)不合格的焊口必须进行返修,用角向砂轮机切磨伤处,重新施焊,施焊长度不得小于50mm。当焊缝缺陷 总长度超过焊缝总长30%,裂纹长度大于焊缝总长8%,或裂缝间距小于200mm时,当同一部位返修超过二次时, 应切除焊口重新组对焊施。完1 -17申鈕崔筲端陰各部尺寸修口兀垃mm、饨边:h f

13、mn坡口自.甘匕图示壁厚J(mm)a -91. 5 -3. 01.D 1.5十10-02 0屯0l.DT.DE心二(17)定位焊的焊缝长度、厚度及点数应保证焊缝在正式焊接过程中不开裂。可参照表1-63。表1员輝缱长宜杯点数E库长沪口n)点数.A .,0s-io均布2-3点200300100450ED:15-305tCO T 氏匚沁6800WOO50-707B0-100A? it. 3Dir Ti ?t TV(18) 雨天或风速超过8m/s的环境,必须采取搭防风雨棚等有效防护措施,否则不得施焊。(19) 为了方便施工每个焊口处要设置作业坑道,满足不同角度焊接保温要求。(20) 冬期施工(1)冬期

14、焊接时,根据环境温度进行预热处理,可参照表1-26进行。1-26冬环舞役预热比轨定钢号环境福度00预效宽度(mm)预体达到温度2害碳量冬0.眾碳盍训 婵口毎测不小于40。一%含碳量VO,%-102込(2) 在焊接前先清除管道上的冰、雪、霜等,刚焊接完的焊口未冷却前严禁接触冰雪。(3) 当工作环境的风力大于5级,雪天或相对湿度大于90%,进行电焊作业时,应采取防风防雪的保护措 施,方能施焊。(4) 焊条使用前,必须放在烘箱内烘干后,放到干燥筒或保温筒中,随时取用。(5) 焊接时,应使焊缝自由伸缩,并使焊口缓慢降温。(6) 环境温度低于5C时,不宜采取环氧煤沥青涂料进行外防腐,当采用石油沥青涂料时

15、,温度低于-15C 或相对湿度大于85%时,未采取相应措施不得进行施工。五、焊缝质量检查(1) 管道焊接表面质量应符合下列要求:a焊缝焊完后。应清除熔渣和氧化层。焊缝表面不得有裂纹、未熔合,根部未焊透等缺陷。b咬边深度不得大于0.5mm,在任何一段连续为300mm长焊缝中不得大于50mm。c焊缝表面不得有局部集气孔,单个气孔和夹渣。d焊缝余咼12mm,取大不得大于3mm,仰焊部位不得大于5mm。e焊后错边量不应大于0.15倍壁厚,局部不得大于2mm,错边量应均匀分布在管子的整个圆周上,根焊道焊接 后,不得校正错边量。f焊缝宽度比坡口宽33.5mm。(2) 无损探伤检查必须有取的II级或II级以

16、上资格证书的检测人员承担,评片应由取得I级资格证收的检 测人员承担。(3) 焊缝在强度试验和严密性试验之前均须作外观检查和无损探伤检查,并在外观检查合格后方可进行无损 探伤,不合格不得进行无损探伤检查。(4) 凡超声波和X射线照相检查的焊口应是焊口的整个圆周。(5) 将所有环焊缝、弯头、二通位置记录准确无误,作为交工和投产后检测的原始数据。顼目技术要求检査方法外观不得有焰化金属流5.1.焊薩外未熔化的爭材上;焊遥和放 肆响区志更车涯京裂致,吒孔,弧反科积蓬等眾陷;.去更 光滑、均匀、焊道-母材应平缓过渡肉眼撤大镜观察悍出坡口边缘2iiiJii - 3 mm羞這环卞晋缠必萸遂股,用焊蹙检测尺检验

17、表也疔:1艮冬1 + 0. 2倍坡口边獴宽度,且 4mm睬度Smrm焊鑒两侧咬边息按不得超过焊缱|度的1 DVd,且连续长M1 DC)mm:2&kV环氧煤沥青涂料二油如一;3kV以小刀割汁一丄:切口, 用力撕开切口处的防廊层, 昔色衣辻为眩饥尹覆盖, 不得露岀金属表面日由一布3kV四油二布褶皱、空泡5kV5kV防蚀胶带中刃样龙云T三小=110花工,两侧搭接长度不小.11LL15kV一般规定1) 应根据设计要求和产品使用说明,在施工前应制定出切实可行的现场防腐补口、补伤作业指导书,并报业主 或监理批准后实施。2)补口、补伤材料必须是经业主提供的材料,材料应有出厂合格证、使用说明书和经业主指定检测

18、部门的检验 报告。3)应使用经监理认定的专用工具进行施工。使用的检测器具应经过计量检定,并在检定有效期内使用。4)现场防腐补口、补伤应由经防腐施工培训并取得合格证的人员操作。5)检漏点、不完善和损坏的防腐层应用防水涂料标记出来。6)现场防腐补口、补伤施工过程中,应由质检人员进行全面的施工质量检查,并做好记录。经现场监理人员复 查确认合格并进行工序交接后方可进行下道工序施工。7)防腐材料应存放在阴凉、干燥处,严禁受潮和日光直接照射,并隔绝火源,远离热源,存放场所的温度和湿 度应符合生产厂商提出的要求。8)工程上的设计变更,应在业主或监理批准后方可实施。9)当存在下列情况之一,且无有效防护措施时,

19、不得进行补口、补伤露天作业。如必须进行补口、补伤施工时, 应采取适当措施能保证补口、补伤质量,并获得业主或监理同意后方可实施。雨天、风沙天。风力达到5级以上。相对湿度大于85%。(2)热收缩套(带)现场施工要求1)一般工序准备工作 管口清理一管口预热卜管口表面处理管口加热、测温 热收缩套(带)安装一加热热收缩套(带)检查验收管口补口标识 *填写施工、检查记录。2)补口机具及检测器具应符合下列要求:火焰喷枪、聚四氟乙烯辊轮应满足施工要求;液化气罐应符合安全要求,且减压阀输出压力不小于0.15MPa;高灵敏度触点式数字测温仪,测温范围0C300C之间,且W5s内稳定显示;电火花检漏仪的输出电压应满

20、足15kV检漏电压的要求。3)管口清理管口清理前应记录补口处未防腐的宽度。环向焊缝及其附近的毛刺、焊渣、飞溅物、焊瘤等应清理干净。补口处污物、油和杂物应清理干净。防腐层端部有翘边、开裂等缺陷时,应进行修口处理,一直切除到防腐层与钢管完全粘附处为止。防腐层 端部坡角不大于30。(4)管口预热1)管口表面有水气(露水或霜)时,应用火焰加热器进行加热,以清除管道表面的水份,加热温度宜为30C 40C。2)加热完毕后,测量管子表面上下左右4个点温度,达到要求后,方可进行喷砂除锈。(5)管口表面处理喷砂除锈用砂应干燥、无泥,宜采用石英砂,严禁使用粉沙。石英砂颗粒应均匀且无杂质,粒径在2m m4mm之间。

21、喷砂工作压力宜为0.4MPa0.6MPa。管口表面处理质量应达到GB/T8923-88涂装前钢材表面锈蚀等级和除锈等级中规定的Sa2.5级。喷砂应连续进行,喷枪与管道表面应保持垂直,以匀速沿管道轴线往复移动,从管顶到管底逐步进行。喷砂 除锈时,应将环向焊缝两侧防腐层与补口材料搭接范围内的防腐涂层表面一并打毛处理。喷砂时应注意安全防护,不得损伤补口区以外防腐层。除锈完毕后,应清除灰尘。管口表面处理与补口间隔时间不宜超过2h。如果有浮锈,应重新除锈。对个别焊口如无法采用喷砂除锈时,在征得业主现场代表和监理同意后,方可使用电动工具除锈,处理后 应达到St3级。(6)管口加热与底漆涂刷用火焰加热器对补

22、口部位进行加热,加热温度应符合产品说明书要求。绝对禁止钢管未达到规定的预热温 度就进行补口作业。管口加热完毕,应立即进行测温,测量管口三个部位(中心、两端)表面上下左右4个点温度,4点温度均应 符合生产厂的规定值。底漆应按生产厂使用说明书调配底漆并均匀涂刷,底漆厚度不小于100曲。热收缩套安装和定位热收缩套定位和安装应符合生产厂商培训的施工步骤。(7)热收缩套加热将热收缩套安装好后,用火焰加热器先从中间位置沿环向均匀加热,使中央部位首先收缩。宜采用二人从中间向同广端均匀移动加热,从管底到管顶逐步使热收缩套均匀收缩至端部,再从中央按相 同的方法收缩另一端。整个收缩完后,边加热边用辊子滚压平整,将

23、空气完全排出,使之粘结牢固。将整个补口带快速全面加热一遍(约2-3分钟),使热熔胶充分熔化,直至端部周向底胶均匀溢出。 不应对热收缩套上任意一点长时间喷烤,热收缩套表面不应出现碳化。(8)固定片的施工注意事项对采用无胶粘接技术的固定片应充分加热,在施工中应注意:贴固定片前,应将其内侧用喷枪预热1 2秒。贴上后用喷枪充分均匀烘烤固定片外面,直至其加强纤维清晰可见,并用戴手套的手拍打,如有褶皱,将 其轻轻整平,再用辊子滚压将固定片里的空气尽量排出。冷却后,固定片如有翘边,可用热熔胶填缝、加热并压平。(9)检查验收按SY/T0413-2002埋地钢质管道聚乙烯防腐层技术标准标准执行。(1)补口外观应

24、逐个检查,热收缩套(不包括固定片)表面应光滑平整、无皱折、无气泡,涂层两端坡角处与 热收缩套贴合紧密,无空隙,表面没有烧焦碳化现象。热收缩套周向四周应有胶粘剂均匀溢出(对采用无胶粘接 技术,的固定片不会有胶溢出,对此种固定片四周不做此要求)。(2)热收缩套与防腐涂层搭接宽度应不小于100mm,周向搭接宽度应不小于80mm。固定片下的头尾滑移量应 不大于20mm。(由于固定片将周向搭接部位已覆盖住,在现场检验中可通过对固定片两侧划线用白色蜡笔,测 量头尾其滑移量,按技术规格书要求固定片滑移量应不大于20mm)。(3)热收缩套头部前端、环焊缝两侧、主防腐层边缘不允许出现长度超过25mm、宽度超过1

25、5mm的空洞。(4)热收缩套补口应用电火花检漏仪逐个进行针孔检查,检漏电压15KV。如出现针孔,可用补伤片修补并重 新检漏,直到合格。热收缩套补口粘结力按SY / T0413附录F规定的方法进行检验,25C5C下剥离强度应不小于50N / cm, 每100个补口抽测一个口,如不合格,应加倍抽查;若加倍抽查仍不合格,则该段管线的补口应全部返修。(二)补伤(1)直径不大于30mm的损伤(包括针孔),采用补伤片补伤,补伤片材料的性能指标要求应符合SY/T0413 的要求。(2)直径大于30mm的损伤,先用补伤片进行补伤,然后用热收缩套包覆。(3)施工应符合相关规范条款的要求,施工时应注意:损伤区域的污物应清理干净,并把搭接宽度100mm范围 内的防腐层打毛,剪一块补伤片,补伤片的尺寸应保证其边缘距防腐层孔洞边缘不小于100mm。剪去补伤片的四 角,将补伤片的中心对准破损面贴上。记录人:与会人员签名:

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。