TPM生产维护的目标及推行要素

TPM生产维护的目标及推行要素

《TPM生产维护的目标及推行要素》由会员分享,可在线阅读,更多相关《TPM生产维护的目标及推行要素(72页珍藏版)》请在装配图网上搜索。

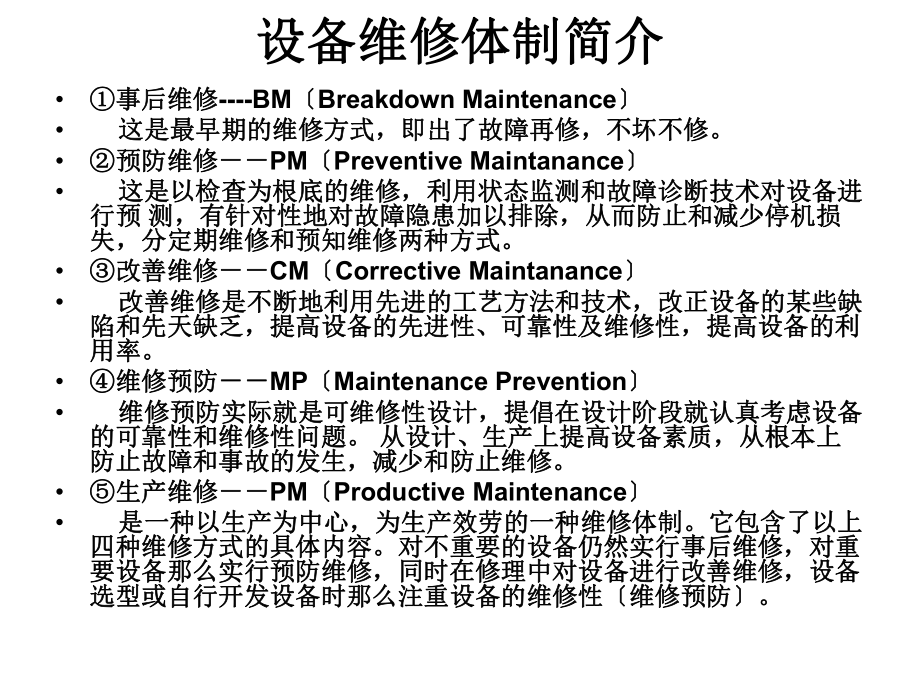

1、设备维修体制简介设备维修体制简介 事后维修事后维修-BMBreakdown Maintenance 这是最早期的维修方式,即出了故障再修,不坏不修。这是最早期的维修方式,即出了故障再修,不坏不修。预防维修预防维修PMPreventive Maintanance 这是以检查为根底的维修,利用状态监测和故障诊断技术对设备进这是以检查为根底的维修,利用状态监测和故障诊断技术对设备进行预行预 测,有针对性地对故障隐患加以排除,从而防止和减少停机损测,有针对性地对故障隐患加以排除,从而防止和减少停机损失,分定期维修和预知维修两种方式。失,分定期维修和预知维修两种方式。改善维修改善维修CMCorrecti

2、ve Maintanance 改善维修是不断地利用先进的工艺方法和技术,改正设备的某些缺改善维修是不断地利用先进的工艺方法和技术,改正设备的某些缺陷和先天缺乏,提高设备的先进性、可靠性及维修性,提高设备的利陷和先天缺乏,提高设备的先进性、可靠性及维修性,提高设备的利用率。用率。维修预防维修预防MPMaintenance Prevention 维修预防实际就是可维修性设计,提倡在设计阶段就认真考虑设备维修预防实际就是可维修性设计,提倡在设计阶段就认真考虑设备的可靠性和维修性问题。的可靠性和维修性问题。从设计、生产上提高设备素质,从根本上从设计、生产上提高设备素质,从根本上防止故障和事故的发生,减

3、少和防止维修。防止故障和事故的发生,减少和防止维修。生产维修生产维修PMProductive Maintenance 是一种以生产为中心,为生产效劳的一种维修体制。它包含了以上是一种以生产为中心,为生产效劳的一种维修体制。它包含了以上四种维修方式的具体内容。对不重要的设备仍然实行事后维修,对重四种维修方式的具体内容。对不重要的设备仍然实行事后维修,对重要设备那么实行预防维修,同时在修理中对设备进行改善维修,设备要设备那么实行预防维修,同时在修理中对设备进行改善维修,设备选型或自行开发设备时那么注重设备的维修性维修预防。选型或自行开发设备时那么注重设备的维修性维修预防。TPM的特点的特点 TPM

4、的特点就是三个“全,即全效率、全系统和全员参加。全效率:指设备寿命周期费用评价和设备综合效率。全系统:指生产维修系统的各个方法都要包括在内。即是PM、MP、CM、BM等都要包含。全员参加:指设备的方案、使用、维修等所有部门都要参加,尤其注重的是操作 者的自主小组活动。TPM的目标的目标 TPM的目标可以概括为四个“零,即停机为零、废品为零、事故为零、速度损失为零。停机为零:指方案外的设备停机时间为零。方案外的停机对生产造成冲击相当大,使整个生产品配发生困难,造成资源闲置等浪费。方案时间要有一个合理值,不能为了满足非方案停机为零而使方案停机时间值到达很高。废品为零:指由设备原因造成的废品为零。“

5、完美的质量需要完善的机器,机器是保证产品质量的关键,而人是保证机器好坏的关键。事故为零:指设备运行过程中事故为零。设备事故的危害非常大,影响生产不说,可能会造成人身伤害,严重的可能会“机毁人亡。速度损失为零:指设备速度降低造成的产量损失为零。由于设备保养不好,设备精度降低而不能按高速度使用设备,等于降低了设备性能。推行推行TPM的要素的要素 推行TPM要从三大要素上下功夫,这三大要素是:提高工作技能:不管是操作工,还是设备工程师,都要努力提高工作技能,没有好的工作技能,全员参与将是一句空话。改进精神面貌:精神面貌好,才能形成好的团队,共同促进,共同提高。改善操作环境:通过5S等活动,使操作环境

6、良好,一方面可以提高工作兴趣及效率,另一方面可以防止一些不必要设备事故。现场整洁,物料、工具等分门别类摆放,也可使设置调整时间缩短。零故障的實施三大方向操作誤失的防止日常點檢的實施設備清掃的實施修理整備技術提升預防保養的實施改进保養的實施潤滑管理巡回點檢的實施保養計書的確立故障解析的實施預備品的管理運轉技術提升保養技術提升人的技術提升設備的改善營運的系統化保養組織的效率化零故障自主维修“七步法 步 骤名 称内 容1初始清洁 清理灰尘,搞好润滑,紧固螺丝 2制定对策 防止灰尘,油泥污染,改进难以清理部位的状况,减少清洁困难 3建立清洁润滑标准 逐台设备,逐点建立合理的清洁润滑标准 4检查 按照检

7、查手册检查设备状况,由小组长引导小组成员进行各检查项目 5自检 建立自检标准,按照自检表进行检查,并参考维修部门的检查表改进小组的自检标准。树立新目标和维修部确定不同检查范畴的界限,避免重叠和责任不明。6整理和整顿 制定各个工作场所的标准,如清洁润滑标准,现场清洁标准,数据记录标准,工具、部件保养标准等等 7自动、自主维修 工人可以自觉,熟练进行自主维修,自信心强,有成就感。“三位一体点检制及五层防护线的概念 “三位一体:指岗位操作员的日常点检、专业点检员的定期点检、专业技术人员的精密点检三者结合起来的点检制度。五层防护线是:第一层防护线:岗位操作员的日常点检 第二层防护线:专业点检员的定期点

8、检 第三层防护线:专业技术人员的精密点检 第四层防护线:对出现问题进一步通过技术诊断等找出原因及对策 第五层防护线:每半年或一年的精密检测点检制的特点 点检制的特点就是八“定 定人:设立操作者兼职和专职的点检员 定点:明确设备故障点,明确点检部位,工程和内容 定量:对劣化侧向的定量化测定 定周期:不同设备,不同设备故障点给出不同点检周期 定标准:给出每个点检部位是否正常的依据 定方案:作出作业卡、指导点检员沿规定的路线作业 定记录:定出固定的记录格式 定流程:定出点检作业和点检结果的处理程序点检制的要求 点检制共有6项要求,如以下图表示:点检的分类 按点检的目的分:倾向点检、劣化点检 按是否解

9、决分:解体点检和非解体点检 按周期和业务范围分:日常点检、周期点检、精密点检TPM的演進過程 B.M事後保養,Break-down Maintenance PvM預防保養,Preventive maintenance P.M生產保養,Productive Maintenance C.M改进保養,Corrective Maintenance M.P保養預防,Maintenance Preventive TPM全員生產保養Total Productive Maintenance PdM預知保養Predictive Maintenance TPM全面生產經營系統Total Productive Ma

10、nagement system 日常保養:如給油、點檢、調整、清掃等。巡迴點檢:保養部門的點檢(約每月一次)。定期整備:調整、換油、零件交換等。預防修理:異常發現之修理。更新修理:劣化回復的修理。生產保養(簡稱P.M,1970)Productive Maintenance 是提高設備生產性最經濟的保養方法,目的是使設備本體的本钱、維持運轉的保養費用、及設備劣化所造成的損失減到最低,以提高企業的生產力。生產保養所採用的方法有以下四種 保養預防(maintenance preventive,M.P):將設備改善成易保養(easy maintenance)演進到在開始就將設備設計成免保養(maint

11、enance free)預防保養 改进保養(corrective maintenance,簡稱C.M)。針對設備本體改进,以提高信賴度及易維護性。事後保養。對設備的壽命週期進行全面的保養預防後,再進行預防保養,最後計劃性完成改进保養,這整個過程就是生產保養的最主要的觀念;亦即在促使設備由事後保養進到預防保養、改进保養,然後達到免保養的境界,藉此來提高生產力。保養預防預防保養改良保養事後保養生產保養示意圖預防保養日常保養巡迴點檢定期整備預防修理更新修理過多$分析振動發動異常壓力劣化防鏽防蝕決定合適頻率節省本钱預知保養示意圖八大支柱 效率化的個別改善活動 自主保養活動 建立計劃保養體制 品質保養活

12、動 MP設計及初期管理活動 建構教育訓練體系 管理間接部門的效率 平安、衛生與環境管理八大支柱 效率化的個別改善活動 自主保養活動 建立計劃保養體制 品質保養活動 MP設計及初期管理活動 建構教育訓練體系 管理間接部門的效率 平安、衛生與環境管理1效率化的個別改善活動 阻礙企業成長的損失要素很多,在此舉一些例子來說明 阻礙設備效率化的八大損失 故障損失 工程變換、調整損失 刀具損失 暖機損失 小停止損失 速度低下損失 不良、修整損失 停工損失 阻礙事務效率化的五大損失 採購損失 外包損失 流程損失 物流損失 庫存損失 阻礙人效率化的五大損失 管理損失 動作損失 編成損失 自動化置換損失 測定損

13、失 阻礙原單位利用效率化的三大損失 成品率損失 能源損失 附屬材料損失 其他損失 其他損失尚包括納入檢檢不當之損失、設備閒置損失、市場抱怨損失等等。消除這些損失,增進企業反應力、節省資源浪費、創造價值,就是TPM所進行的“個別改善活動。2自主保養活動 保養活動要有效果,不能光靠某一個部門,尤其不能完全依賴外部廠商,因此,設備操作人員必須接受根本加油、五感點檢、小修理的相關練,以提升設備操作人員的工作廣度及操作技能。使用設備了解設備維護設備愛護設備3建立計劃保養體制 以五大步驟來建立完整的計劃保養體制 日常保養:如給油、點檢、調整、清掃等。巡迴點檢:保養部門的點檢(約每月一次)。定期整備:調整、

14、換油、零件交換等。預防修理:異常發現之修理。更新修理:劣化回復的修理。4品質保養活動 以ISO 9000架構根本的品質系統,並深究4M與品質的關聯,再透過設備與品質的分析以有效生產出高品質的產品。4M MATERIAL METHOD MAN MACHINE5MP設計及初期管理活動 為有效降低設備生命週期本钱,透過設備保養部門與生產部門的經驗回饋,開發出高信賴性、易保養(甚至免保養)的設備,並使設備運轉及早安定化。6建構教育訓練體系 著眼於全公司經營效率化為考量,以階層別、機能別、能力別等方式並結合人力資源規劃,進行教育訓練體系的建立,並建構公司獨特之專業技能認證制度,有效培育人才。7管理間接部

15、門的效率化 以事務5S活動為基礎,結合“個別改善活動,進行效率化改善。後勤支援各項的油品各項的零件相應的培訓有效率8平安、衛生與環境管理 以ISO 14000建構根本的環境管理系統,並可參考BS 8800(職業平安衛生管理體系)的內容,將職安衛結為一體進行,使TPM追求的4S得以達成。CS:CUSTOMER SATISFACTION ES:EMPLOYEE SATISFACTION SS:SOCITY SATISFACTION GS:GLOBOL SATISFACTION損 失故障、停止損失小停、空轉損失換工程調整損失 速度低下損失性能低下損失成品不良損失保養費用損失人員過剩損失災害發生損失故

16、 障致命故障長時間故障一般故障結果PQCDSM突 發 型P:Production生產 Q:Quality質量C:Cost成本 D:Delivery交期S:Safety安全 M:Morale士氣MTBF分 析510分以上小停止5分以下 小停止分 析精度劣化磨耗、動搖腐蝕、變形溫度及音異作動不良污穢、塵埃原料附著漏氣、漏油機能低下型品質低下型劣 化 型圖表二故障的分類及損失結構MTBF分析M-Q分析可靠度與故障對策 減少故障、損失可以從人和設備二方面共同努力。機器設備可靠度和監督者的人數及重要性成反比,亦即透過設備可靠度的提升,可以減少監督人員的配置。所謂可靠度,指設備、機器、系統本來具有的條件,

17、亦即在規定期間內適當達成要求機能的機率,通常機器的可靠度可分為五大類:設計可靠度:指材質、結構、強度等。製作可靠度:指零件加工、裝配的精密度等。安裝可靠度:指設備安裝、配線配管的配置、試車調整等。運轉操作可靠度:指操作條件、負載條件等。維護可靠度:指與維護品質、精密度等有關之可靠度。為了維持這些可靠度,須針對設備根本條件加以整備及教育機器使用的方法。並對設備及保養的行動做解析。故障對策結構圖基本條件的整備設備清掃 發生源防止對 策鎖定 防止鬆動對策加油 保持加油處所 的乾淨 改善加油方式設定清掃、加 油基準使用條件的遵守設定設計能力 及負戴的界限 值 研究超負戴運 轉弱點對策設備操作方法 的標

18、準化設定與改善零 組件、零件的 使用條件設定與改善施 工基準安裝、配管、配線迴轉振動部位 的防塵、防水環境條件的整 備 塵埃、溫度、濕度、振動、衝擊劣化復原劣化的發現及預知共通組件的五感 檢點及劣化部位 的摘出設備固有項目的 五感檢點及劣化 部位的檢出日常檢點基準的 設定故障處所MTBF 分析及壽命推定更換界限值的設 定設定檢點、檢查、更換基準檢討異常徵兆的 掌握方法檢討劣化預知的徵兆及測定方法修理方法的設定分解、裝配、測 定、更換方法的 基準化使用零件的共通 化工具器具的改善 專用化從結構方面改善 容易修理的設備設定預備品的保 管基準弱點對策為延長壽命,提升強度的對 策 結構、構造 材質、形

19、狀 尺寸精密度 組合精密度 組合強度 耐磨耗性 耐腐蝕性 表面精糙度 容量 動作應力的減 輕對策緩衝超過應力 的設計操作失誤的防止操作失誤的原因 分析操作盤的設計改 善連結設置附加採用“愚巧法”的 對策目視管理的實施操作、調整方法 的基準化修理失誤的防止修理失誤的原因容易導致失誤的 零件形狀及組合 方法的改善預備品的保管方 法 道具工具的改善故障排除的程序 化、容易化對策(目視管理)人為失誤運轉技能運轉 操作 檢點、加油更換 調整 發現異常徵兆 維護技能檢點 檢查(測定)診斷 修理整備 故障排除 故障解析(V-3)(V-2)故障對策的五個重點項目()()()()(-1)重點設備判定與故障損失衡

20、量 設備故障的時間長短會因生產特性、設備種類及大小而不同,機械組立工業的設備突發故障大多在一小時左右,假设能詳細分析故障內容,且有計劃地實施保養,實際上花費在保養上的時可能只是突發故障處理時間的一半。根據保養人員的午餐時差,可實行午休保養。假设有必要,因出勤時差而實施黄昏三小時計劃保養,如此可防止因保養人員過分勞累,無法充分保養,並防止設備因連續運轉,導致連續運轉故障。為了使PM活動更有效率及成果,必須在現今工廠所處的生產環境及有限人員、費用中,訂出重點設備或生產線。,如何判定可參見後表。TPM重點設備判定表單 位審 核設備名稱設備名稱設備名稱設備名稱設備名稱備 註 製表日期製表者財產編號財產

21、編號財產編號財產編號財產編號區分項 目重要度係數評價的因素評點評分 評分 評分 評分 評分 生産上A故障發生停機損失之程度10.會影響到客戶3可以在庫量應付2未停工,但生產力減低1B生為中故障發生之程度8.經常發生故障之設備3每月15件以上沒有經常性故障之設備1每月14件以下C備品更換之難易程度6.無法取得預備品3備品更換困難2備品更換容易1品質上D每月不良率10.0.10%以上30.09%以下1E故障發生對產品品質損害之程度8.品質的回復需要長時間325hr以上品質的回復需要短時間224hr以下故障與產品品質無關1保養費用上F故障修護費用6.15萬元以上3低於15萬元23萬元以下 1使用頻度

22、上G開機使用時間8.48小時/週以上32547小時/週224小時/週以下1設備成本上H購入價值8.150萬元以上3150萬元20萬元2低於20萬元1工程必要性I在公司内該設備佔有數量8.公司内唯一設備3可由其他設備取代2其性能可輕易由工人取代且不影響品質1評 分等 數設備損失結構分析圖設備損失結構參考定義正常出勤時間停止時間休息時間影響設備運轉之時間=人的休息時間。生產計劃規定的休息時間。管理對象外時間朝會(每日10分)、發表會、參加講習會、教育訓練、消防演習、健康檢查、預防注射、盤點、試作、原動力設施之停止等引起設備之停止時間。計劃停止之時間計劃的保全、改良保養時間。TPM活動日,每日下班之

23、清掃10分鐘。無負荷時間 外注品或其他工程部品遲延納入所引起之待料。負荷時間停機時間故障突發故障引起之停止時間。換工程調整自工程疏失停工模具、治工具之交換、調整、試加工之時間。自責項目中他其他所包含之時間。運轉時間速度損失空轉臨時停機運轉時間(加工數 C.T)速度低減設備基準加工速度與實際加工速度之差。加工數(實際C.T-基準C.T)實質運轉時間不良損失不良修整正常生產時作出不良品之時間。選別、修理不良品而致設備停止有效稼動之時間。暖機產率生產開始時,自故障小停止至回復運轉時,條件之設定、試加工、試沖等製作不良品之時間。有效運轉時間價值運轉時間實際產生附加價值的時間。生產良品所花的時間。操作誤

24、失的防止設備清掃的實施日常點檢的實施運轉技術提升巡迴點檢的實施故障解析的實施保養計劃的確立修理整備技術提升保養技術提升人的技術提升預防保養的實施改良保養的實施設備的改善潤滑管理預備品管理保養組織的效率化營運的系統化零故障零故障的實施三大方向MTBF(Mean Time Between Failure平均失效時間)定義:指設備兩次故障間隔時間的平均值。用意:根據其平均值,判斷下次設備可能的故障時間,在該日期前,預先做點檢或更換,如此,可防止生產中故障引起的停工損,屬於計劃保養中的預防保養。MTBF=負荷時間總故障件數。MTBF尚可做為預估某一期間的故障機率,以作為判斷保養或更換零件之參考依據,如

25、下例:MTBF練習 某設備之A零件,故障率為0.02次時,則其MTBF為1/0.02=50小時,假设欲瞭解未來4小時的故障機率,可用以下公式來計算(r是故障率,t是時間),所以未來4小時的概率如下:%69.70769.09231.0111402.0FFFeFeFrtMTTR(Mean Time To Repair平均修復時間)定義:設備每次故障後至修復正常運作所需時間的平均值。用意:評估修理技術能力及修理機動性是否良好,是衡量保養部門績效的一項參考指標。MTTR=故障停止總時間總故障件數MTBF分析 MTBF分析之目的 對於高頻度故障零件的重點對策及零件壽命延長的技術改进依據 零件壽命周期的推

26、定及最適修理計劃之研究 有關點檢對象、項目的選定與點檢基準的設定、改进 內外作業區分的檢討根據公司內設備整備能力的評價,以設備別、作業種類別來決定其分擔修理品質與設備效率之風險,作為內外作業檢討之重要參考 設定預備品基準機械、電氣零件的各常備項目及根本庫存數量,應由MTBF的記錄分析來判斷,使其庫存達到最經濟的狀況MTBF分析 作為選定修理整備方法改善重點之參考為了提高設備稼動率,必須縮短設備停止的長時間修理作業及工程調整、變換的時間;因此,有必要對保養作業方法作檢討,而其檢討的項目、優先順序的選定等根本情報,均須來自MTBF的分析記錄表 對設備對象設定預估時間標準,及其保養作業的選定與保養時

27、間標準的研究修理整備預估時間標準的設定及保作業的選定,必須考慮設備保養重復頻度或標準時間值與實際保養時間的差異及生產作業特性等因素,因此MTBF分析表是必要的MTBF分析 圖面整理及重新選定重點設備或零件之參考 MTBF分析記錄表所記錄的設備零件改进項目、或磨耗劣化等情報,以及設備圖面修正或預備製作等之整理,假设能時常作分析檢討及重要度順序管理,則使用圖面管理變得容易 運轉操作標準的設定、改訂及決定設備保養業務的責任分擔 提供設備之信賴性、保養性設計的技術資料保養技術最重要的是以MTBF分析表為基礎,收集有關設備之信賴性、保養性設計的技術情報,以便提供設計部門在設計設備時參考MTBF分析 MT

28、BF分析之應用 對於保養部門而言,很難了解保養活動與製品品質間的關聯性例如,以故障修理而言,一般多以機能修復為重點,不會去確認保養作業所達成產品的品質改进情形如何將產品品質和保養活動相結合,是非常重要的,MTBF的分析表可作為參考性資料 PM著重以設備診斷技術為中心的預知保養,但其具體課題與結果是很難知道的;由MTBF表中,找出設備診斷技術開發的課題,為一有力的做法MTBF分析 設備教育資料的制作:培育對設備熟悉、能力強的人員是PM的重要課題,然而一般教育多以市售書籍為範本,未充分考慮自己公司、單位的問題狀況,且與書籍所述之背景間更存有差異;因此,假设能利用MTBF分析,教育有關公司生產設備結

29、構、機能、弱點及注意事項,是較具體的做法 設備生命週期本钱life Cycle Cost;L.C.C的把握及其研究資料:MTBF分析表,是以設備主為主體,經長期而作成的一覽表;因此,由設備所發生保養作業、費用、預備品及損失的發生狀況,來掌握設備生命週期本钱資料,是設備生涯管理的重要基礎 如上所言,MTBF分析不僅是保養記錄的方法之一,其保養記錄更可作為保養活動、管理和技術活動指針的原始情報,價值非常大MTBF分析 MTBF分析表製作注意事項 應具一覽性,盡可能將相關資料整理在一張表上,不要散亂 將一特定期間的保養數據及相關資料,應以時間為序列來整理、記錄,如此會便於了解 可同時進行保養的記錄與

30、分析 多下點心思,在一張表內整理多種情報;不僅將設備故障或保養情報記錄下,還可將品質、平安、本钱等情報整理成與製造、設計、技術相關的參考資料 經由MTBF分析表中即可了解管理的重點 由MTBF分析表可判斷故障和保養的關係MTBF分析 了解對策及對策實施后的效果 資料記入應使任何人都可容易執行例如在一年設備稼移動期間會發生次故障,則平均故障間隔時間為個月以下圖為例,可以推估每個月將會發生一次故障,另外,亦可依照這些故障點的分佈狀況,推斷下次可能發生故障的設備部位及零件故障故障故障故障故障一年MTBF分析 MTBF分析表製作五個步驟 步驟一:決定要分析的設備對象通常先選擇重點設備來記錄,亦有以類似

31、設備群或針對設備某重點部位來記錄的 步驟二:故障資料的收集以過去35年或至少30件以上的設備故障資料來分析 步驟三:故障MAP的繪製將設備整體圖形繪出,利用步驟二之資料,標示出故障部位,如下表數據資料設備保全數據設備名設備編號故障日期故障原因對策內容Transceiver繪出機器圖,而後標示出重點部位故障MAP的繪制MTBF分析 步驟四:編製MTBF分析如次頁所附 分析表之內容以能記入一年之資料為準 將步驟三之內容,以部位別、發生日期順序記入 盡可能以圖形方式或顏色別、記號記入,以增加易讀性 持續記錄至設備突發故障至零為止 步驟五:故障解析及對策的檢討 由MTBF分析分表來作故障原因解析及對策

32、檢討 對策方法應采用易懂、易做的方式,以切實執行保養日期保養區分修理區分故障現象故障原因處理內容實施人員修理時間NO 頻度部位12345678總件數總時數1235MTBF分析表設備名稱保養區分故障區分設備編號突發故障電氣類期間預防保養機械類改良保養問題解決方法 柏拉圖 特性要因圖 FTA不良XXX不良TPM推行的十三個步驟 經營層的決定導入 幕僚人員的設置 TPM的導入教育 根本方針與目標的設定 建立TPM推展專責機構 展開TPM的根本計劃擬訂 TPM推行大會 效率化的個別改善 建立自主養護體制 建立保養部門的計劃保養體制 提升操作、保養技術的訓練 設備初期管理體制的建立 TPM完全體施與水准

33、之提升保養自主保養日常點檢預防保養專門保養 定期點檢計劃保養設備診斷預知保養改进保養事後保養保養預防教育訓練小集團活動各部門協力支援保全體系概念圖展開自主保養活動 共分為三階段、七個步驟 根本條件的整備 初期清掃 問題點改善 製訂清掃、給油標准 徹底實施點檢及維持 總檢點 自主點檢 週邊設備問題點的改善 整理、整頓 自主管理的徹底執行specification bookset up/start of the machineUpdating of preventive routine datasheetCollection of experienceBuilding of preventive

34、maintenance bookletFMECA5STPMSupplieradvicesbreakdownMicro-stoppagesQualitySafetyPREVENTIVE MAINTENANCE ELABORATION FMECATPM:FMECAnFailure Modes and Effects Criticality AnalysisTool to improve understanding of the working conditions and the stop risks of a machineIdentify the weak parts of a machine

35、Study effects of failure(Reliability Maintainability Risk Safety)Study and plan solutions for corrective and preventive actions to improve reliabilityRules to operate the machine to its optimum TPM:FMECAThinking approachCAUSE:Why did it occur?EFFECT:What has happened according to the machine operato

36、r?The machine itself?TPM:FMECAQuotationGravity valueMinor Midle Critical disastrous Repair time 60mn or quality/saafety risk Frequency valueAnnual quarterly weekly daily Less 1 fault/yearrMax 1 fault/quaterMax1 fault/week1 fault/dayDetectionprobability Minor Middle Critical disastrous Detectionproba

37、bility Previous signs before failure leading to preventive maintenancePrevious indications but none noticeable for the operatorNo Previous sign before failurePrevious signs before failure but difficult to see by the operatorCorrectives actionsTPM:FMECAnRisk priority indexIPR=G x F x D11664IPR causes

38、 number correctives actions necessaryTPM 活動常用手法概要PM分析MTBF分析最低保養本钱模式分析M-Q分析QA Function Map&Q-Component 分析防呆裝置PQA之展開工業保安評價設備生命周期本钱失效模式及效應分析目視管理PM分析八步驟1.現象的明確化2.現象的物理性解析3.現象成立條件4.設備,人,材料,方法之關連性5.各要因的檢討6.調查方法之檢討7.問題點之摘出8.改善的實施MTBF分析表例設備名:保養區分:故障區分:編號:突發故障:紅(T)電氣類:E期間:預防保養:綠(Y)機械類:H改良保養:藍(K)頻度(件)部位故障件數(小

39、時)故障時數故障區分123456789 10 11 12No:123保養日期處理內容實施人員MTBF分析表例分析表例保養區分修理時間故障現象故障原因M-Q分析概念圖重復分析問題點的把握重點的決定各精條度件點的檢各品條質件與間條關之連關及運改善計劃的實施標準化的實施效果評估管理指標,目標不良現象的把握品質特性值的決定各种與品質有關的要因MOQ之關連作成Machine機械 Ma:Material材料Q:Quality品質 O:Operation操作I:Instrument工具TPM 效率化個別改善九步驟1.選定示範單位及示範設備2.各項狀況調查3.改善主題的選定4.根據各主題編定改善小組5.各主題

40、改善計劃的訂定6.改善的實施7.效果的確認8.成果交發表會9.改善後標準化及橫向展開查核要點10.TPM的效率及評價1.TPM的組織運作2.個別改善3.自主保養4.計劃保養5.品質保養6.制品,設備的初期管理7.教育訓練8.管理,間接部門9.安全,衛生環境管理項目審查重點評價評點1)公司方針和TPM方針的關係是否明確?2)各部門是否已展開TPM的方針和目標(指標)?全員是否充分徹底地進行?3)TPM的方針和目標之達成狀況,其內容是否任何人都看得懂?4)TPM的方針和目標是否能抓住P,Q,C,D,S,M的方向實行?5)TPM推進組織和重複 小集團的組織型態是否結合?6)是否設有TPM推進委員會及

41、專門委員會等組織?(容易推行的組織體制)7)部,課內TPM會議在進度管理上是否活用?8)專門委員會的機能有無發揮?(活動內容和委員會的整合)9)第一線的小集團活動是否活潑化?10)是否設有設備保養的專門擔當者,並能發揮其機能?1)對生產部門損失的用詞和定義及其目標,方針是否具體明確?2)生產部門現狀的損失是否把握住?3)部門別模範設備的個別改善是否有橫向推展?4)個別改善的專案小組 是否由管理者領導幕僚人員,專門人員是否參與?有無成果?5)各改善主題是否都設有目標,且其對成果指標的貢獻程度 是否明確?6)改善的成果是否以P,Q,C,D,S,M定量的表現出來?7)改善活動是否很活潑地進行?(從質

42、與量兩方面來評估)8)改善活動中的必要手法,如PM分析等,是否有效地應用?9)是否決定出重點的個別改善主題?10)為落實改善結果,必要時是否標準化?1.組織,營運方針,目標2個別改善TPM 優優 秀秀 獎獎 審審 查查 表表項目審查重點評價評點1)自主保養的展開是否遵照七大步驟來實施?而且管理者是否實際實施診斷?2)職場,現場的活動狀況,目標 達成狀況,及今後課題是否均揭示在活動看板上?3)為了養成察覺異常的能力,是否指出異常點,予以復原,並實施更多的小改善?4)自己的設備能否自己維護,改善?5)垃圾,污洉,原材料飛散,漏油等是否消除?對其發生源的對策是否了解?6)清潔,加油,鎖緊,點檢是否確

43、實實施?維持的工作是否落實?困難部位是否擬訂對策?7)吻合記號,加油標示等目視管理是否 徹底實施?8)工具等的整理,整頓,清掃是否確實實施?9)重點教育是否整理成教育用講義?是否充分活用?10)管理者是否將已作成之模範圍設備進行水平式展開?1)自主保養和計劃保養的責任範圍及 共同協力的體制是否明確?2)依據時間 的TBM(定其保養)及依據狀態 的CBM(條件保養)等保養方式是否合理選擇?3)修護技術,點檢技術,潤滑管 理技術,故障解析技術等專門保養技術水 準是否充分?4)設備的信賴性,保養性,時間移動率是否定量把握?5)改良保養是否積極進行,並有效提升效果?是否反應到MP設計上?6)預備品,模

44、具,治工具,量具,圖面等的管理是否良好?7)設備的惡化狀態,故障,設備停止,保養工數等保養數據之取得和活用方法是否適切實際?8)保養情報的管理是否已系統化?9)設備診斷技術是否適切活用,並使其效果提升?10)保養費用的預算編列和管理是否適切?備注:TBM(Time Base Maintenance)CBM(Condition Base Maintenance3.自主保養4.計劃保養項目審查重點評價評點1)為了確定品質和設備的關係,是否適切 地實施設備的條件設定及維持管理,以防止設備產生不良品?2)對於品質不良的發生原因是否採取再發防止的措施?(有關人,設備)3)因設備而發生的不良率是否 有降低

45、?4)品質特性和加工條件,設備精度等,其關聯性是否予以追究?5)與品質有關的設備零組件,有無下工夫使用容易點檢?6)各種分析手法是否以階層別有效應用?7)是否有很多不良再發生的狀況?(是否擬訂杜絕不良之對策?)8)有無採取事前點檢的辦法,使其不會因設備故障而造成不良?9)為降低困設備引起的不良率,是否進行必要的品質管理教育以及研究?10)工程內制品的直行率是否已大幅提升?1)是否實施制品,設備的初期管理,並提高成果?2)制品,設備初期管理的進行方法是否 適切?(含DR,自動機械的除錯程式)3)制品,設備初期管理的管理項目和基準是否明確?4)制品,制程之開發和設備計劃的關係是否適切?5)制品,設

46、備的計劃,開發,設計等其是否充分考慮,安全性,信賴性,保全性,操作性,經濟性,而設計審查效果是否提高?6)有關設備,模具,治工具等是否依照MP設計的構想進行,其方法是否系統化?7)為了達成MP設計的效果,是否建立情報回饋體制?8)進行設備計劃時,是否檢討其不確實要因?9)設備投資案的經濟性比較法與風險分析是否適切?(有無實施LCC&LCP之評價?)10)設備預算的編列是否適切?備注:LCC:Life Cycle Cost(壽命周期成本)LCP:Life Cycle Profit(壽命周期利益)5.品質保養6.制品,設備初期管理項目審查重點評價評點1)管理者,幕僚人員,作業者,保養人員須具備的知

47、識,技能是否明確?2)是否掌握每位作業人員對哪些設備操作能力較佳?哪些設備操作能力較差?3)教育 的 重要主題是否與公司將來計劃有所關連,結合?4)對管理者,幕僚人員,作業者,保養人員是否建立效果良好的教育體系?5)是否有提升技能的教育課程(作業者,保全人員),且實際實施及改善?6)是否設有保養技能研修場所,並活用這個場所?7)教育的傳達是否活潑,全員的技能是否提升且加以活用?8)是否掌握住教育訓練的效果?9)有資格的機械保養技能士是否不夠多?10)在參加公司外的演講會,研修會後是否能積極地收集相關資料?1)P,Q,C,D,S,M和TPM的關連性是否良好,損失的用詞和定義,目標和實績是否明確?

48、2)對生產部門的效率化是否有支援的活動?3)制品及半成品的在庫量是否減少?4)生產系統是否做到必要的物品只在需要的時候生產所需要的量?5)資料共通化,檢索速度是否提升?6)是否謀求業務效率化及精度提升?7)事務用品的在庫量是否減少,且環境是否改善?8)是否建立體制,使情報傳達迅速確實,且需要的情報能馬上得到?9)重要的情報是否有防止遺失的管理?資料內容是否易看且易取出?10)所管理的設備是否有效率活用?7.教育訓練8.管理間接部門項目審查重點評價評點1)是否有確立安全衛生和環境管理的方法及 具資格之指導者?2)健康管理,衛生設施是否良好?3)對過去所發生的勞動災害及工場災害,是否做科學的分析,

49、並採取防止再發生的對策?4)安全點檢手冊是否完整,且按內容確實實施安全巡迴檢查?5)是否發覺無意中事故,並針對物和人原因分析?6)(指差呼稱)等所規定的事是否確實實行?且有嚴格的規律?7)安全蓋,安全柵欄,安全標示,愚巧法及防止災害擴大對策等的安全 設施是否良好?8)新技術,新設備導入時有無實施安全教育?9)廢水處理,空氣污染防治,噪音防止,振動防止等的公害對策管理是否良好?10)緊急應變手冊是否完整?是否依其內容實施防災訓練?保護用具,急救器具是否準備妥當?1)設備的總合效率,突發故障,小停止等之指標是否達成其設定目標?2)工程不良,顧客抱怨件數是否顯著減低?3)制品,半成品在庫存是否比實施

50、TPM前大幅度減少?4)休業災害件數,公害是否繼續保持(0)的狀態?5)改善提案的件數是否達到所設定的目標?6)是否進行省資源,省能源,降低成本的活動?7)表示企業全體業績之經常利益及總資本經常利益率和附加價值的 生產性是否提升?8)TPM費用的對應效果的測定是否適切實行?9)依據TPM活動的無形效果,是否使企業的體質獲得改善,建立明朗舒適的工作場所?10)對TPM活動中所殘留的問題是否有明確的認識,並作成具體的實行計劃?9.安全衛生和環境管理10.效果與評價感官重 點是否備 記1.壓力表位置很容易點檢嗎?2.壓力表的正常值很容易判讀嗎?3.油量計位置適當嗎?4.油面窗很乾凈嗎?5.油量在正常

51、範圍嗎?6.油的顏色正常嗎?7.給油口的蓋子鎖緊了嗎?8.油槽各部位有沒有可讓灰塵跑進去的空隙呢?9.給油口蓋子之通氣孔是否阻塞?10.V型皮帶裝置是否數量正確?11.V型皮帶裝置是否形式正確?12.皮帶是否不會振動呢?13.皮帶及皮帶輪之安全蓋是 否透明化而且容易點檢?14.皮帶及皮帶輪是否正常,無傾斜?15.馬達及減速器之聯軸器是否正常無損耗?16.馬達及減速器是否調整正確呢?17.減速器的潤滑油里面是否乾凈,未被污染(如水份,金屬屑,油泥等)呢?18.馬達的冷卻風扇是否乾凈無灰塵?19.吸氣過瀘器的瀘綱是否乾凈?用 眼 睛 看清掃的點檢重點(用眼睛)設備名:年 月 日感官重 點是否備 記1.馬達幫浦有沒有異音?2.皮帶,鍊條是否有滑動聲呢?3.設備會發出奇怪的聲音嗎?用鼻子聞氣門閥運作時,是否有異味產生?1.馬達幫浦外表有無異常的發熱?2.馬達幫浦有沒有振動,轉動不勻的現象?3.皮帶的張力是否不夠?5.各部螺絲是否有鬆動的狀況?6.各處配管是否有交叉接觸?7.各處配管是否有磨擦而致破損的狀況?8.設備各部是否有漏水的狀況?9.設備各部是否有漏油的狀況?10.若有漏油,漏水的情況,把它擦乾凈,看看漏的狀況是否嚴重?用耳朵聽用 手 摸以下各項均須關掉設備電源進行點檢清掃的點檢重點(用耳朵聽,用手摸,用鼻子聞)設備名:年 月 日

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。