机组C级检修总结

机组C级检修总结

《机组C级检修总结》由会员分享,可在线阅读,更多相关《机组C级检修总结(17页珍藏版)》请在装配图网上搜索。

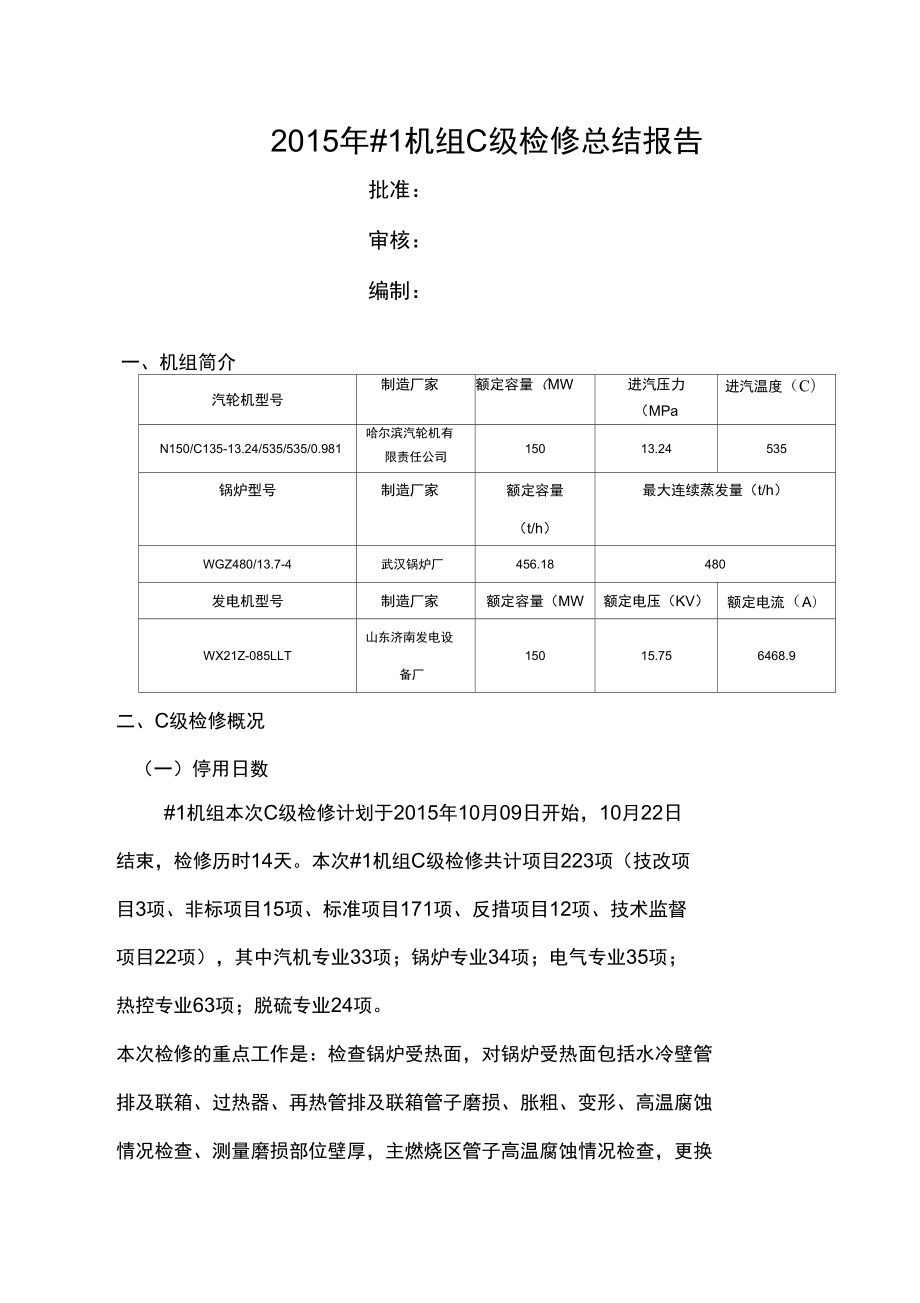

1、2015年#1机组C级检修总结报告批准:审核:编制:一、机组简介汽轮机型号制造厂家额定容量(MW进汽压力(MPa进汽温度(C)N150/C135-13.24/535/535/0.981哈尔滨汽轮机有限责任公司15013.24535锅炉型号制造厂家额定容量(t/h)最大连续蒸发量(t/h)WGZ480/13.7-4武汉锅炉厂456.18480发电机型号制造厂家额定容量(MW额定电压(KV)额定电流(A)WX21Z-085LLT山东济南发电设备厂15015.756468.9二、c级检修概况(一)停用日数#1机组本次C级检修计划于2015年10月09日开始,10月22日 结束,检修历时14天。本次#

2、1机组C级检修共计项目223项(技改项 目3项、非标项目15项、标准项目171项、反措项目12项、技术监督 项目22项),其中汽机专业33项;锅炉专业34项;电气专业35项; 热控专业63项;脱硫专业24项。本次检修的重点工作是:检查锅炉受热面,对锅炉受热面包括水冷壁管 排及联箱、过热器、再热管排及联箱管子磨损、胀粗、变形、高温腐蚀 情况检查、测量磨损部位壁厚,主燃烧区管子高温腐蚀情况检查,更换磨损超标的管段及弯头,检查防磨瓦、更换损坏的附件等工作;对EH油管道及三通进行检测,技改项目主要进行#1锅炉给煤机控制系统的改造, 通过改造确保改造后给煤机的安全可靠运行;#1机组EH油泵换型改造, 通

3、过EH油泵的换型,解决“ EH”油系统油压波动频繁和骨架油封处渗 油现象,降低设备维修成本,保证机组的安全稳定运行。(二)锅炉检修前、修后主要技术指标序号指标名称单位设计值修前修后评价1-f-fr* /八,曰 烝发里t/h4804804802过热蒸汽压力MPa13.713.713.73过热蒸汽温度C540544.7544.34再热蒸汽压力MPa3.993.63.615再热蒸汽温度C5405445446省煤器进口给水温度C247.8241.8241.77排烟温度C138.8143.2136.8J 6.410飞灰可燃物%5.284.72J 0.5611灰渣可燃物%5.34.24J 1.0612空预

4、器出口一次风温C326249248J 113空预器出口二次风温C335297296J 114电除尘投运率%100100(三)汽轮机修前、修后主要技术指标参数名称单位THA设计值修前运行数据修后运行数据修前修后对比值功率MW150138.2136.9J 1.3主汽压力MPa13.2413.313.3主汽温度C535536.7536.8f 0.1再热压力MPa3.763.63.61f 0.01再热温度C535536.97537f 0.03高排压力MPa4.183.893.87J 0.02高排温度C374.6372371.5J 0.5主给水流量t/h456.18478477J 1主蒸汽流量t/h45

5、6.18476475J 1厂用电率%8.59.39.42f 0.12三、机组修前存在的主要问题(一)、汽机专业:1. #1机#3瓦轴承振动大。2. #1机前轴承箱下部油管道焊口渗油。3. #1机A、B电泵电机轴承渗油。4. #1机#4低加保温处漏水。5. 凝汽器铜管泄露频繁。6. 凝结水、给水硬度超标。7. 热力系统部分阀门内漏。8. B电泵主泵机封漏水大。(二)、锅炉专业1. 锅炉受热面系统1.1由于#1锅炉低氮燃烧器改造后,水冷壁的高温腐蚀现象。1.2受热面各部吹灰器处管排由于长期吹灰,其吹灰行角度处管排有磨 损,应重点检查。1.3水冷壁后墙下联箱排污管座在运行中发生过泄漏,采取带压堵漏方

6、式暂时消除该缺陷,本次检修需对堵漏的管座进行更换,并重点检查其他 管座的磨损情况。1.4 B层#2角煤粉燃烧器喷嘴风箱有烧损,运行过程中做过临时修补, 本此检修要彻底消除隐患。2. 空气预热器:空预器目前运行中主要存在的问题:空预器中心筒、一次风锥形罩、一二次风夹角处漏风,漏风携带灰尘,造成空预器本体处环 境卫生较差,文明生产工作难以保持。3. 除渣、输灰系统:捞渣机主要存在的问题为:链条、刮板、链轮、导向 轮、张紧轮驱动轮磨损较严重,需进行更换处理。4. 电除尘:一电场灰斗内隔板部分焊口有开裂并倾斜现象, 需在本次检修 中消除。5. 混合风道及气动隔绝门: 热一次风风道存在漏风现象, 修前对

7、缺陷进行 统计,统计主要泄漏部位是磨煤机混合风道弯头处,热一次风道与和混 合风道结合处,热一次风道各部连接处,空预器出口热一次风道膨胀节 处,检修中对热一次风风道泄漏部位重点处理,并对风道进行全面仔细 检查、测厚,补焊处理,并做好防磨工作。6. 风机: A 一次风机转子两端轴有磨损现象,运行中振动大,存在隐患。7. 脱硝系统根据 #2 炉检查经验可知,脱硝催化剂亦存在磨损现象,需重点检查 脱硝烟道、催化剂的磨损、喷氨流量计、氨混合器以及管道结晶情况以 及优化吹灰后催化剂的积灰情况。(三)、电气专业1. #1 机封闭母线存在漏气现象,此次检修需要进行检查、处理。2. #1 主变 110kV 电缆

8、屏蔽电流偏大(最大时近 40A ),需检查处理。3. 部分高压电机运行中出现过电机轴承过热现象, 如循浆泵、 循环水泵电 机等。(四)、热控专业1. 脱硫吸收剂密度计故障。2. #1 炉汽包电接点水位计测量筒电极安装套管故障,需更换测量筒。3. #1 炉脱硝反应器调门前就地压力测量不准确缺陷。4. 尿素车间 #1 水解反应器出口压力显示异常缺陷。5. #1 机零转速探头测量值偏低缺陷。6. DCS 系统 DPU 冷却风扇性出现性能老化的现象。(五)、金属1. #1 锅炉水冷壁存在局部点状高温腐蚀现象。2. #1 锅炉水冷壁下联箱接管座有渗漏情况。3. #1 汽轮机热工温度仪表管座有渗漏情况。4

9、. #1 汽轮机 EH 油管三通存在缺陷。5. #1 汽轮机调门螺栓部分硬度值低于标准下限。四、简要文字总结(一)、施工组织与安全情况公司召开大修动员会前组织进行了专项的安全培训和危险点因素控 制点的学习。大修开始后,每天利用班前会对作业项目进行危险点分析 及安全和技术交底,布置安全措施。本次检修中,各专业严格按照检修网络图组织施工,并在检修中认 真执行了安全措施票,所有检修使用的电动工具全部通过了检验; 高空作业人员均执行安规扎安全带;检修现场使用的临时脚手架全 部经过验收,并悬挂“验收合格”标识牌;施工现场要求 6S 管理,现场 所用工器具严格按照规定摆放,排列有序,检修垃圾堆放到指定地点

10、,没有发生乱扔乱倒现象,做到了文明检修。截止本次检修结束,未发生 人身伤亡和设备损坏事故。(二)、检修文件包或作业指导书应用情况本次检修重大项目都编制了检修作业指导书。检修作业指导书包含了 检修作业程序、安全技术措施、检修工序及质量标准、检修检查与评价 记录、设备试运、调试、试验记录、不符合项通知单、完工报告单等内 容,对重大检修项目编制了单独的检修方案,真正起到了对检修工作的 指导监督作用,加强了检修工作的全过程管理,提高了检修工作的总体 质量。(三)、检修中消除的设备重大缺陷及采取的主要措施1. 汽机专业:1.1 汽轮机本体本次对汽机本体检修对 1-5 瓦顶部间隙、 瓦盖紧力、球面紧力、下

11、 瓦两侧垫铁间隙值、瓦口间隙进行了复测及调整。机本体盘车检修,检 查各齿轮磨损情况及各间隙啮合情况复测必要时调整。1.2 调速系统本次对调速系统检修对右侧高压主汽门、左、右侧中压主汽门阀盖 与壳体密封面检查、门杆外观检查打磨及弯曲度测量、 阀蝶外观压盖检 查、调整垫片检查、阀壳与阀座检查、阀蝶套筒检查、门杆漏汽接头检 查。对 EH 油油箱、冷却器清洗、 #3 高调门更换执行机构、左侧中压调门更换执行机构、蓄能器氮气复查、油动机活动试验、AST、OPC、伺服 阀、电磁阀等检修,同时按照技改方案更换 #1机A、BEH油泵及连接管 路。1.3循环水系统:本次进行凝汽器铜管高压水清洗后,通过对凝汽器汽

12、侧进行灌水, 检测出63根铜管出现泄露,泄漏点主要集中在真空管吸入口负压区,采 用堵头进行圭寸堵。1.4润滑油系统系统高压启动油泵至前箱底部管道焊口处渗油缺陷,在本次机组C级检修期间,重点对漏泄的管道焊缝进行切割更换,启动后未发现渗漏现象, 运行正常。2. 锅炉专业2.1受热面检修受热面检修表换管加装护瓦焊口备注单位根片道过热器系统2219044取样管3根省煤器022取样管1根水冷壁62126含取样管4根,其中2根管缺陷较长,增加焊口 2道再热器系统2804取样管2根合计86272176本次检修对锅炉受热面严格按照检修方案进行了仔细的检查和检修,检查内容:水冷壁下集箱管接头打磨检查,检查共计5

13、62个,做无损检测(要求:做100%磁粉检测、5%射线抽检),更换2个,并作100% 射线探伤;#1炉水冷壁管腐蚀:炉左(B层至上看火孔)左墙水冷壁管 29根氧化腐蚀严重长度为6米;炉右24根水冷壁管氧化腐蚀严重长度 为 3 米;炉前 9根水冷壁管氧化腐蚀严重长度为 6 米。2015 年 10 月 20 日水压试验, 汽包压力 15.15MPa ,再热器压力 4.19Mpa ,稳压 5 分钟, 一次系统压降 0.22MPa ;二次系统压降为 0.03MPa ,水压试验一次合格, 标志受热面检修工作圆满完成。2.2 油系统检修,本此检修对锅炉燃油系统进行全面仔细的检修处理,消 除炉前油系统渗漏点

14、,更换所有油角阀密封垫,并对点火枪、大油枪、 微油点火油枪及其附件进行全面检查处理,排除燃烧系统所有隐患,彻 底消除了点火枪卡涩缺陷。2.3 制粉系统、烟风道漏点消除。对制粉系统的煤粉管道易磨损部位进行 防磨处理,主要部位是分离器上部直管、弯头,煤阀上部直管、弯头, 喷燃器处入口弯头,开孔检查部位 157 处,挖补 40 处,贴瓷防磨面积 301川;烟道主要进行了风烟道漏点检查消除,此次 1#炉C级检修锅炉 风烟系统总计龟甲网防磨面积 593.4川,锅炉启动后未发现漏点。2.4 刮板捞渣机检修。捞渣机作为本次综合治理重点,更换了驱动轮及、 张紧轮、后导轮、压链轮、拖轮、链条、刮板、驱动链条以及

15、所有转动 部件的轴承,对捞渣机箱体及底板进行加固焊接处理,消除了捞渣机运 行过程中存在的隐患;对溢流槽、澄清池及箱体挡渣板进行清理。2.5 静电除尘器检修:检查发现一电场、三电场、六电场各有一块极板脱 扣,已校正;阳极振打锤架、承击砧开焊的进行补焊加固;阳极板下部 固定螺栓松动的进行补焊加固。2.6 锅炉本体所有阀门检修。 对锅炉本体及所属系统的 105 台阀门进行解 体检修,研磨门头、门座并处理存在缺陷,经过检查验收全部合格,锅炉水压试验未发现漏点。2.7 完成了#1 炉风机的检查,更换了 A 引风机更换驱动端轴承; A 一次 风机转子,更换后风机运行稳定,消除了 A 一次风机运行中振动大及

16、 A 引风机驱动端轴承的隐患。3. 电气专业3.1#1 机 6kV 凝结水泵、送风机等开关接触电阻、低电压试验不合格, 调整开关机构、对部分触点打磨后试验合格。3.2#1 机 400V 进线开关有偷跳情况, 经检查为开关机构磨损所致, 更换 后连续多次分合试验正常。3.3 电除尘 400V 进线开关机构故障,无法正常摇进摇出,检查发现开关 机构螺栓滑丝所致,更换后正常。3.4IA 一次风机电机非驱动端端盖磨损,已外委刷镀处理正常,驱动端轴 承损坏,已更换; IB 送风机电机驱动端、 IB 磨煤机轴承磨损,已更换; IA 循浆泵驱动端油脂变色,清洗后检查轴承正常,试转合格。3.5#1 发电机出口

17、 PT 有三只熔断器阻值偏大,已更换。4. 热工专业4.1 利用 #1 机组停运检修时机对脱硫吸收剂密度计进行了更换,调试标 定测量准确。4.2#1 炉侧汽包电接点水位计运行过程中出现个别测点丝扣滑丝、 堵死缺 陷,致使汽包电接点水位计测量不准的故障,利用机组小修期对 #1 炉左 右侧电接点水位计进行测量筒更换,更换后的电接点水位电极安装方式为石墨密封,减少机组运行过程中电极刺汽的现象,为机组安全稳定运 行提供准确的数据和保障。4.3#1 炉脱硝反应器调门前就地压力表显示不准, 由于该压力表一次门内 漏,运行过程中蒸汽无法切除,压力表无法进行检查,利用机组检修期 间对压力表进行检查,检查发现压

18、力表隔膜腐蚀,更换一块新隔膜式压 力表,消除了此缺陷。4.4尿素车间#1 水解反应器出口压力 2显示异常,由于该压力一次门内 漏无法切除,利用机组停机期间对压力变送器进行检查校验,检查确认 由于压力变送器隔膜故障,导致测量不准确,更换一块新隔膜式压力变 送器,消除了此缺陷。4.5#1 汽轮机另转速测量值显示异常,利用机组检修对转速探头进行校 验,传感器线性超差,转速探头校验不合格,更换此转速探头,同时对 转速探头卡件进行模拟试验,确保卡件的输入和输出通道正常。4.6对#1DCS控制柜内损坏的散热风扇进行了更换, 根据技术监督要求,对 DCS 控制柜散热风扇做了电源隔离措施,单独加装了隔离保险,

19、保证 风扇电源和控制系统电源单独控制,对 DPU 控制做了干扰试验,控制柜 抗干扰符合要求。4.7 完成了 #1 机各段抽汽逆止门限位开关及电磁阀的检查工作,并对旧 抽汽逆止门限位开关进行了优化改造,更换为感应式限位开关,保证了 逆止门状态指示的可靠性。4.8 对#1 机组汽水在线仪表及仪表盘进行检查。 对仪表分别进行了标定, 对锈蚀的浮子流量计和失效的过滤器滤芯进行了更换,考虑到仪表盘部 分出现锈蚀,对整个盘面进行除锈刷防腐漆,仪表盘基础敷设瓷砖,防 止基础锈蚀。4.9 利用机组临停检修机会,对重点设备进行了消缺检查,并对脱硝、湿 除、脱硫技改遗留缺陷进行了消除,配合完成了脱硝蒸汽吹灰压力调

20、节 阀的安装、调试, DCS 逻辑组态制作工作,确保了机组设备的安全、可 靠运行。( 四 ) 、设备主要改进 / 改造的内容和效果1. 汽机专业EH油泵改造:#1机EH油泵已使用8年,不定期出现油压波动现象, 骨架油封处渗油现象频发。而且现运行柱塞泵(美国丹尼逊 PV29-2R5D-CD )已停产,维修备件采购不到,外委维修成本高昂且时 间很长, 已严重影响机组安全运行。 按照 2015 年技改实施项目,本次对 #1机A、B两台EH油泵进行换型改造,淘汰已停产的 PV29-2R5D-CD 型柱塞式恒压变量泵安装新型的 A10VSO140DRS/32R-VPB22U99 力 士乐柱塞式恒压变量泵

21、。实施效果: 提高机组 EH 油系统运行可靠性, 避免因油压下降造成的 系统停运,消除机组安全隐患。2. 锅炉专业磨煤机石子煤排放系统改造:利用机组检修机会对 #1 炉 4台磨煤机 排渣门进行了改造,改造后解决了原排渣过程中的二次污染问题,改善 了锅炉厂房工作环境,达到了一定预期效果。3. 电气专业无4. 热控专业4.1#1 炉给煤机控制系统升级改造我厂给煤机为重要辅机,现存在设备运行周期较长,电源板、主控 板电子元器件老化现象,给机组安全稳定运行带来较大的安全隐患,为 保证机组的安全稳定运行将给煤机控制系统进行升级改造,采用新型微 机数字化一体控制柜,提高可靠性,更换电机测速装置的形式和位置

22、, 使其更稳定和减少外部因素的干扰,杜绝给煤机因电子元器件老化出现 给煤机跳闸事故的发生,技术升级改造后给煤机投入运行稳定,无故障。 4.2DCS 控制系统标准化检修对#1 机组、脱硫 DCS 柜进行了检查清灰, DPU 、卡件、 Bcnet 卡、 电源做了切换试验。对损坏的散热风扇进行了更换,根据技术监督要求, 对 DCS 控制柜散热风扇做了电源隔离措施,单独加装了隔离保险,保证 风扇电源和控制系统电源单独控制,对 DPU 控制做了干扰试验,控制柜 抗干扰符合要求。4.3#1 炉汽包电接点水位计测量筒更换#1 炉侧汽包电接点水位计运行过程中出现个别测点丝扣滑丝、堵死 缺陷,致使汽包电接点水位

23、计测量不准的故障,利用机组小修期对 #1 炉 左右侧电接点水位计进行测量筒更换,更换后的电接点水位电极安装方 式为石墨密封,减少机组运行过程中电极刺汽的现象,为机组安全稳定 运行提供准确的数据和保障。4.4 抽汽逆止门开关限位信号回路优化改造#1 机侧抽汽逆止门系统开关限位由于长期高温环境运行,存在部分 开关限位老化损坏,为进一步提高设备的安全稳定运行,利用本次检修 对抽汽逆止门系统开关限位进行彻底改造检修,更换更为可靠的限位开 关,对部分高温老化的电缆进行更换,杜绝因设备老化出现的故障。4.5 利用本次机组检修时机,结合二十五项反措要求进行自查整改,在自 查中检查出 #1 锅炉二次风量风量

24、#1、#2 炉空预器 A、B 出口二次风量 在同一块 AI 端子板,不符合非同一板件冗余配置的相关要求,对其进行 了整改,确保风量保住的可靠动作。检查发现 #1 锅炉火检控制对电源不 满足要求,对火检控制柜电源进行了优化,增加一路 UPS 电源,确保了 火检控制柜的安全可靠运行。4.6#1 除灰系统就地设备进行标准化治理#1 除灰系统在投入运行来,多次进行检修,热工部分气源管路敷设 凌乱,就地一次元件接线不符合标准,因此利用本次机组检修对就地设 备进行标准化的治理,全面治理除灰系统热控设备的安全文明生产工作。(五)、人工和费用情况介绍#1 机 C 级检修耗费 291.84 万元,其中:#1 机

25、宁夏银仪检修公司检 修合同价为 144.24 万元,#1 机 C 级检修保温及脚手架搭拆 74.7 万元, #1 炉磨煤机热一次风道龟甲网防磨 28.88 万元,凝汽器、空预器清洗、 防腐 17.3 万元,脱硫吸收塔、 烟道及湿除烟道防腐、 脚手架 17.49 万元, 冷却塔清理 22.23 万元。(六)、检修后尚存在的主要问题及准备采取的措施1.#1 机#3 瓦轴承振动大缺陷的主要原因是 #3、4 轴承座支承刚度不足引 起的 #3 轴瓦振动大问题,与哈汽厂及周边电厂技术专家探讨,彻底消除#1 机#3 瓦轴承振动大缺陷, 需提出低发转子、 轴承座, 工程量大,本次 C 级检修不具备该项缺陷的消

26、除时间和能力,计划在 2017 年 #1 机组 A 级检修期间进行。2.炉顶联箱、空气管、连通管长期运行,存在隐患。因该部位存在隐患排 查难度及检修工作量大,存在安全隐患( 2015 年 10 月 20 日, #1 锅炉 检修后打水压时发现再热器备用减温器有一定位螺栓焊口有裂纹发生泄 漏;2015 年10 月22 日,#1 炉右侧低再出口至高再入口连通管弯头出 现 100mm 左右裂纹刺汽),在每次检修时,需对炉顶联箱、空气管、连 通管等扩大检查范围,消除隐患点。4. 金属:4.1#1 锅炉 C 级检修水冷壁检查发现前、左、右侧有局部点状高温腐蚀 现象,检查属于轻度高温腐蚀,根据检查结果及水冷

27、壁强度要求,确定 将壁厚检测厚度低于 5mm 的管排进行更换, #1 锅炉水冷壁高温腐蚀更 换管道 62 根、焊口 129 个,一次合格 125 个,一次合格率 96.8% ,不 合格焊口 4 个,二次返修射线探伤合格。4.2#1 锅炉水冷壁下联箱 220 个接管座磁粉探伤、 5% 射线探伤合格、泄 漏的 2 个接管座位已更换完成,焊口射线探伤合格。4.3#1 机组 69个温度元件母管、管座、焊缝材质检验合格,渗透、打磨检 查不合格更换 8 个、加强面补焊 6个渗透探伤合格4.4根据国电公司要求我公司对EH油系统管路三通现场检查为加强型焊 接三通根部有园滑过渡坡对 #1 机组三通、管道焊口处进

28、行射线探伤检查 总数230 个,对不合格的 1处焊口进行了重新焊接处理,射线探伤合格。4.5#1 汽轮机主汽门、调门螺栓 54个光谱、硬度检验合格,其中 15 个硬 度值超标,更换备品螺栓硬度、材质检验合格。5. 设备检修作业标准化、规范化执行力度不够。 检修期间对检修项目过程、 质量控制上还存在不足之处,机组检修启动后“零”缺陷目标仍有差距。 虽然检修项目上都使用了检修项目作业指导书,但在实际运用中还存在 很多不足之处,如检修作业指导书的编写达不到标准化检修作业的要求, 内容不够完善,有的关键点还未列进。在填写检修作业指导书时部分项 目还存在不规范现象,个别人员在检修过程中不能严格按照作业指

29、导书 的要求进行检修工作。6. 检修前设备状况的摸底工作不够扎实, 班组在检修前期对个别设备的缺 陷排查不到位,不能全面的了解设备运行中存在的缺陷和隐患,检修期 间部分员工对设备的了解不够全面,出现问题时不能独立想办法进行解 决,缺乏自主解决问题的能力。7. 安全文明生产标准化的实施不到位。 现场设备的定制管理、 文明检修不 到位,仍出现拆下的设备放置位置存在混乱现象,未能定置摆放,检修 间的定制管理和卫生上比较差,拆下的仪器仪表、备品备件、废旧物资 的堆放较乱。8. 检修前物资材料计划申报不够全面, 在检修期间存在多次补报物资计划 的现象。(七)、检修过程、修后运行状况评价1.检修过程评价本

30、次 #1 机组检修各专业基本都能够按照国电集团和国电电力下发的设备检修标准化规范和设备检修标准化作业实施细则进行设备 检修工作,加强了检修现场管理和质量管理,在检修中定期召开检修协调会,及时通报检修存在的问题和下阶段的检修重点工作,各专业检修 严格按照检修网络进度要求控制整个检修工期,尤其本次检修工作是以 #1 锅炉受热面检修为主线工期,加强对该项目的监督管理,按照要求制 定项目组织机构、工期进度、检修定置管理、重大危险危害因素预控措 施、修后目标等措施和方案,确保了该项目按照预定工期完成,在机组 的检修过程中,加强对检修质量的监督管理,质量经过班组、部门、公 司三级验收严谨、细致层层把关,施

31、工质量达到要求。现场各项检修工 作按照作业指导书中的安全实施步骤进行,未发生人身伤害和设备损坏 事故,达到了预期的安全质量控制目标,2.检修后评价#1 机组检修后启动实现锅炉水压一次成功,锅炉点火一次成功,发 电机并网一次成功机组运行中汽轮发电机组轴系振动达到优良, #1 机组 的遗留的一类、二类缺陷全部消除。但也发生了 #1 炉右侧低再出口至高 再入口连通管弯头出现 100mm 左右裂纹刺汽;前包墙处管子冲刷磨损 发生泄漏。主要问题:对锅炉承压部件“四管”防磨防爆检查工作认识 不到位,重视程度不够,隐蔽缺陷和隐患部位排查治理不到位,未做到 对易磨损部位的每一根护瓦进行拆除检查。针对本次泄漏部

32、位情况,在 以后的受热面检修工作中,必须对易磨损部位的护瓦进行拆除检查,确 认管子磨损情况,采取相应措施;机组检修时对受热面加装的护瓦进行 全面检查,加装定制弯头护瓦消除隐患。(八)、其它评价1. 检修人员的工作责任心有所提高。 在热控设备的检修深度和范围上都比 以往有很大的提高。热工测量仪表拆校工作,本次大修热工现场仪表的 拆校回装工作明显好于往年。从拆校数量上、成品保护率上、回装质量 上、设备投运后渗漏率上、差错率上都明显好于往年,这说明人员责任 心上有了很大的进步和提高;检修过程中重大隐患缺陷的发现上,如: 检查发现了汽轮机前箱接线盒部分电缆存在绝缘老化,严重威胁到机组 的安全运行。 DCS 系统控制柜清扫检查,对比以往由于防护措施到位, 实现了卡件零损坏。检修工作结束后的技术资料收集、设备检修台账的 填写,比较及时和规范。2.在小修中积极开展检修标准化作业,按照“应修必修,修必修好”的原 则,强化检修作业标准化、程序化管理,严格执行检修工艺规程和三级 验收制度,保证检修质量,提高设备安全运行水平,降低检修费用和材 料费。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。