化工原理(下)复习提要

化工原理(下)复习提要

《化工原理(下)复习提要》由会员分享,可在线阅读,更多相关《化工原理(下)复习提要(14页珍藏版)》请在装配图网上搜索。

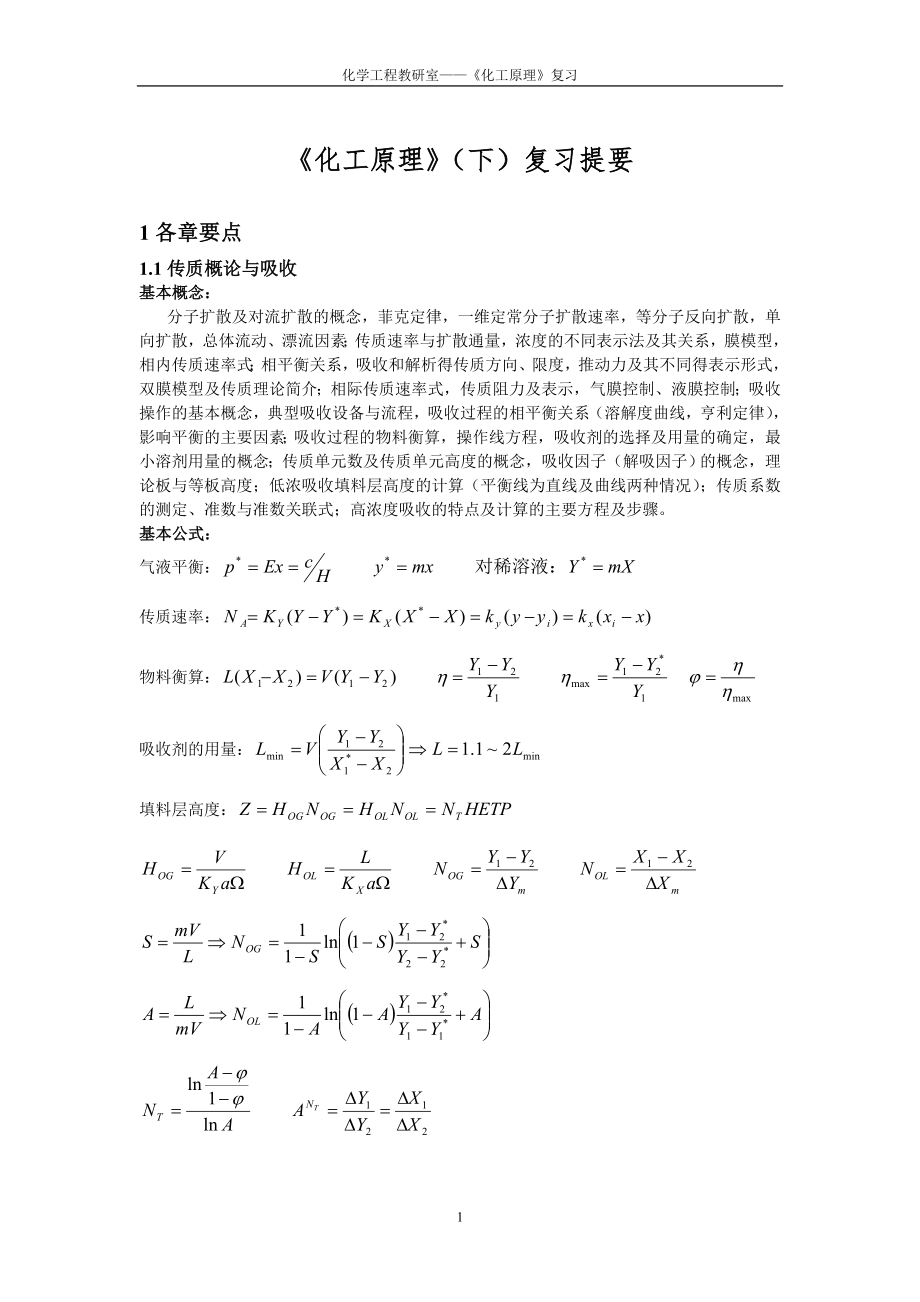

1、化学工程教研室化工原理复习化工原理(下)复习提要1各章要点1.1传质概论与吸收基本概念:分子扩散及对流扩散的概念,菲克定律,一维定常分子扩散速率,等分子反向扩散,单向扩散,总体流动、漂流因素;传质速率与扩散通量,浓度的不同表示法及其关系,膜模型,相内传质速率式;相平衡关系,吸收和解析得传质方向、限度,推动力及其不同得表示形式,双膜模型及传质理论简介;相际传质速率式,传质阻力及表示,气膜控制、液膜控制;吸收操作的基本概念,典型吸收设备与流程,吸收过程的相平衡关系(溶解度曲线,亨利定律),影响平衡的主要因素;吸收过程的物料衡算,操作线方程,吸收剂的选择及用量的确定,最小溶剂用量的概念;传质单元数及

2、传质单元高度的概念,吸收因子(解吸因子)的概念,理论板与等板高度;低浓吸收填料层高度的计算(平衡线为直线及曲线两种情况);传质系数的测定、准数与准数关联式;高浓度吸收的特点及计算的主要方程及步骤。 基本公式:气液平衡:传质速率:物料衡算:吸收剂的用量:填料层高度:1.2精馏基本概念:两组分物系的汽液平衡关系,t-x-y图, x-y图,拉乌尔定律,泡点与露点,泡点方程与露点方程,挥发度与相对挥发度及其影响因素;精馏原理;双组分连续精馏塔的物料衡算,恒摩尔流假设,理论板的概念,操作线方程,进料热状况,q的意义及计算,最小回流比的概念及确定,回流比对精馏过程的影响,理论板数的确定;(图解法,逐板计算

3、法及简捷法);点效率、板效率和塔效率的概念,实际塔板数的确定;精馏装置的热衡算;平衡蒸馏、简单蒸馏的特点及计算;精馏塔全塔效率及点效率的测定方法。基本公式:理想物系的汽液平衡:物料衡算:操作线:回流比:最少理论板数:单板效率: 全塔效率:利用图解法、捷算法、逐板计算法计算理论板。提馏塔、多侧线塔、蒸汽直接加热、冷液回流、分凝气、简单蒸馏与平衡蒸馏等的特点与计算。1.3蒸馏和吸收设备塔设备的性能参数;板式塔的评价指标,典型塔板的结构特点及分类,塔板上的流体力学特性,正常与非正常操作情况及调节;板式塔的设计原则及步骤;填料的评价指标,填料及填料塔的结构特点,填料塔的流体力学特性,填料塔的设计原则及

4、步骤;板式塔与填料塔的比较,塔的选用原则。1.4干燥基本概念:干燥过程的基本概念,干燥的必要条件,干燥介质的作用;干燥介质的性质与t-H(I-H)图;干燥过程的物、热衡算,对特殊干燥过程热衡算式的简化,干燥过程的热效率与干燥效率;干燥过程的平衡关系,结合湿份、非结合湿份、平衡湿份、自由湿份及最大吸湿湿含量的概念,传质方向与限度的确定;恒定干燥条件下的干燥曲线及干燥速率曲线及测定方法,恒速段降速段、临界湿含量的概念及影响因素,恒定干燥条件下干燥时间的计算。 基本公式:干燥介质的性质:物料衡算:热量衡算:热效率:干燥速率:干燥时间:2基本练习2.1基本概念填空1.一般而言,两组分A、B的等摩尔相互

5、扩散体现在在 单元操作中,而A在B中的单向扩散体现在 单元操作中。在传质理论中,有代表性的三个模型分别是: 、 、 。在吸收中的理论分析,当前仍采用 模型作为基础。2.某低浓度气体吸收过程,已知:相平衡常数为m=1,气膜和液膜的体积吸收系数分别为kya=210-4Kmol/(m3s)、kxa=0.4Kmol/(m3s)。则该吸收过程为 膜控制过程。气膜阻力占总阻力的百分数为 ,该气体为 溶气体。3.压力 ,温度 将有利于吸收过程的进行。吸收因数A表示 与 之比,当A1时,增加塔高,吸收率将明显 。4.实验室用水逆流吸收空气中的CO2,当水量和空气量一定时,增加CO2量,则入塔气体浓度将 ,出塔

6、气体浓度将 ,出塔液体浓度将 。5.吸收总推动力用气相浓度差表示时,应等于 和 之差。15.在吸收操作中,气体流量、气相进出口组成和液相进口组成不变时,若减少吸收剂用量,则传质推动力将 ,操作线将 平衡线,设备费用将 。6.在气相中,温度升高则物质的扩散系数将 ;压强升高则物质的扩散系数将 。7.在吸收过程中,若总传质系数近似等于气膜的分传质系数,则该过程称为 控制过程。8.解吸时的质量传递方向是从 相到 相。9.溶解度很大的气体在吸收塔内的吸收过程是 控制过程。10.在传质理论中有代表性的三个模型分别是 、 和表面更新模型。在吸收的理论分析中,当前仍采用 。11.在吸收操作中,溶质的质量传递

7、方向是从 相到 相,因此,吸收塔中的操作线在平衡线的 方。12.提高吸收剂的用量对吸收有利。当系统为气膜控制时,提高吸收剂用量将使Kya ;当系统是液膜控制时,提高吸收剂用量将使Kya 。在设计中,采用(L/V)=(L/V)min,则塔高H= 。13. KX和kx分别是以 、 为推动力的传质系数,它们的单位是 。14.实验室中用水逆流吸收空气中CO2,当其他条件不变时,增加CO2的流量,则入塔气体的浓度将 ,出塔气体的浓度将 ,出塔液体体的浓度将 。15.对非液膜控制的吸收过程,增大气体流量,则气相总传质系数KY将 ,气相总传质单元高度将 。16.物理吸收属传质过程,其溶质由 向 传递。 和

8、对解吸过程有利。在逆流吸收塔中,吸收因数的定义式是 。当吸收因数小于1,若填料高度为,则气液两相将于塔 达到平衡。17.吸收过程物料衡算的基本假设是: 、 。18.吸收塔底部的排液管成U形,其目的是起 作用,以防止 短路。19.在采用溶剂吸收混合气体中的极易溶解的气体时,气相一侧的界面浓度yi接近于 ,而液相一侧的界面浓度xi接近于 。该过程属于 控制。20.对非液膜控制的低浓度吸收系统,溶剂流量越大,则气相总体积吸收系数KYa将 ,气相总传质单元高度HOG将 。21.由于吸收过程气相中的溶质分压 液相中溶质的平衡分压,所以吸收过程的操作线在平衡曲线的 。增加吸收剂的用量,操作线的斜率 ,操作

9、线向 平衡线的方向偏移,过程的推动力X*-X将 。22.在50、760mmHg的空气中水蒸汽的分压为55.3mmHg,50水的饱和蒸汽压为92.51mmHg,则此空气的湿度为 ,相对湿度为 。23.在某填料层高度为8m的填料塔中,所完成的分离任务需要16块理论板(含塔釜),则该填料的等板高度(HETP)= 。24.对接近常压的低浓度溶质的气液平衡系统,当系统压强增加时,则相平衡常数m将 ,溶解度系数H将 。25.溶液中物质的扩散系数不仅与液体的 有关,还与液体的 有关。26.在气体中,压强升高则物质的扩散系数 。27.精馏塔的塔顶温度总低于塔釜温度,其原因之一是 ;另一原因是 。在精馏塔的设计

10、中,回流比越 ,所需要的理论板数量越多,其操作的能耗越 。28.精馏塔设计时采用的参数(F、xF、q、D、xD、R均为定值),若降低塔顶回流液的温度,则塔内各板上下降液相流量将 ,各板上上升蒸汽流量将 ,精馏塔内的液汽比将 ,达到相同的分离程度所需要的理论板数量将 。29.某精馏塔在操作时,F、xF、q、D保持不变,而增大回流比R,则此时的xD将 ,xW将 ,V将 ,L/V将 。30.某连续精馏塔中,若精馏段操作线截距等于零,则:回流比等于 ;馏出液量等于 ;操作线斜率等于 。31.简单蒸馏的主要特点是 、 。简单蒸馏操作时易挥发组分的物料衡算式是 。32.精馏过程是利用 和 的原理而进行的分

11、离过程。33.在精馏塔的设计时,提高操作压强,则相对挥发度将 ,塔顶温度将 ,塔釜温度将 。34.温度为T时,纯态物质A、B的饱和蒸汽压分别为pAs、pBs,由A、B两组分组成的理想体系在温度为T达到汽液平衡,则A对B的相对挥发度AB= 。35.在精馏中,进料的热状态有 进料、 进料、 进料、饱和蒸汽进料、过热蒸汽进料等五种,其中饱和蒸汽进料的热状况参数q= 。36.某精馏塔的设计任务为:原料量为F,原料组成为xF,要求塔顶馏出液为xD,塔釜残液组成为xW.设计时选定的回流比不变,加料状态由原来的饱和蒸汽该为饱和液体,则所需的理论板数将 ,提馏段上升蒸汽量将 ,提馏段下降液体流量将 ,精馏段上

12、升蒸汽量将 。37.由苯(A)和甲苯(B)组成的混合液可视为理想溶液,在101.3KPa、90在达到汽液平衡,90苯和甲苯的饱和蒸汽压分别为135.5KPa、54KPa,此时液相中xA= ,苯的挥发度A= ,相对挥发度AB= 。38.在连续精馏塔中进行全回流操作,已测得相邻两板上下降液相组成分别为xn-1=0.7,xn=0.5(轻组分的摩尔分率)。已知操作条件下的相对挥发度为3,则yn= ,xn*= ,以液相组成表示的第n块板的板效率EML= 。39.精馏过程是利用 和 的原理而进行。40.在精馏操作中,有 种进料热状况,其中 进料的q值最大。41.某二元物系的相对挥发度=2.5,于全回流条件

13、下作精馏操作,已知yn=0.4,则第n+1块理论板上的上升汽相组成yn+1= (由塔顶往下数)。全回流操作应用的场合通常是 、 。42.在精馏塔中,对离开同一理论板的汽液两相,气相的露点温度 液相的泡点温度。(;=;1和q=0的进料热状况分别是 和 。44.温度为T时,纯态物质A、B的饱和蒸汽压分别为pAs、pBs,由A、B两组分组成的理想体系在温度为T达到汽液平衡,则A对B的相对挥发度AB= 。45.精馏过程是利用同时进行多次 和多次 的原理而进行的。其必要条件是: 、 。46.筛板塔、泡罩塔、浮阀塔相比,操作弹性最大的是 ,单板压降最大的是 ,造价最低的时 。塔板上的溢流堰的主要作用是为了

14、保证塔板上有 。当喷淋量一定时,填料塔单位高度填料层的压降与空塔气速的关系曲线上有两个转折点,其中下转折点称为 ,上转折点称为 。47.板式塔从总体上看,汽液两相在塔内呈 接触,在板上则呈 。对填料塔中填料,要求其比表面积要大的理由是 ,为了使通过塔的压降小,应选 大的填料。48.评价塔板分离性能的有 效率、 效率和点效率。49.描述填料性能的参数有 、 和填料因子。50.对填料,可以从 、 、 等三个性能参数来评价填料性能。51.通常,板式塔的负荷性能图由 、 、 、液相负荷上限、液相负荷下限等五条线围成。52.板式塔不正常操作现象通常有 、 、 。53.某填料精馏塔的填料层高度为9m,完成

15、分离任务需要的理论板数为16块(不含再沸器),则等板高度(HETP)= ,HETP的含义是 。54.筛板塔、泡罩塔、浮阀塔相比较,操作弹性最小的是 ;单板压降最小的是 ;最易发生漏夜的是 ;造价最低的是 。55.解吸时,溶质由 向 传递。56.在1atm下,不饱和湿空气的温度为293K。相对湿度为60%,当加热到373K时,湿度将 ,相对湿度将 ,湿球温度将 ,露点温度将 ,焓将 。57.恒定的干燥条件是指空气的 , , 及 都不变。在实际干燥中常常用 和 来测量空气的湿度。在湿空气的湿度H一定下,若增大总压P,则露点温度将 ,若升高体系的温度,则露点温度将 。58.高空气的预热温度,可以提高

16、干燥操作恒速段的速率,这是因为 。降低废气出口温度可以提高干燥器的热效率,但废气出口温度不能过低,否则可能会出现 现象。59.恒定的干燥条件是指空气的 、 、 以及 都不变。60.对不饱和空气,干球温度、湿球温度和露点温度间的关系是t tw td。61.将饱和空气从温度t1恒压冷却到t2,相对湿度将 ,湿度将 ,湿球温度将 ,露点温度将 。62.在连续干燥过程中,将新鲜湿空气经预热器预热,则预热后空气的湿球温度将 ,露点温度将 ,相对湿度将 。63.已知在常压及25下某湿物料中水份与空气之间的平衡关系为:空气的=100%时,物料的平衡含水量为0.02Kg(水)/Kg(绝干料);空气的=40%时

17、,物料的平衡含水量为0.007Kg(水)/Kg(绝干料)。现将含水量为0.23 Kg(水)/Kg(绝干料)的该湿物料与25、=40%的常压空气接触,则该物料的自由含水量为 Kg(水)/Kg(绝干料),结合水含量为 Kg(水)/Kg(绝干料),非结合水含量为 Kg(水)/Kg(绝干料)。64.用N2干燥含溶剂苯的固体物料,尾气状态为293K、102.4KPa,其中苯的分压为7.32KPa。则尾气中以苯计的湿度= ,相对湿度= ,露点温度= 。若将尾气总压增加到204.8KPa,则尾气中以苯计的湿度= ,相对湿度= ,露点温度= 。(苯的饱和蒸汽压:lnPs=20.7936-2788.51/(T-

18、52.36),其中:T:K;Ps:Pa)65.对一定湿度的气体,若总压升高,则露点温度将 ;若干球温度升高,则露点温度将 。66.在实际的干燥操作中,常用t和 或 来测量空气的湿度。67.将温度为t1的不饱和空气在恒压下冷却至t2、相对湿度为95%,此时下列各性质将如何变化:相对湿度 ;湿度 ;露点温度 ;湿球温度 。2.2单相项选择见化工原理自测课件。2.3分析与实验1.在精馏塔的设计中,处理量是否会影响理论板层数?并说明原因。2.在精馏塔的操作中,若R1,若q、xF、R、V不变,增大F,则:L、V、L、D、W、xD、如何变化?7.增大操作压强,而F、q、xF、R不变,则:xD、xW如何变化

19、?8.增大操作压强,保持T、X2、Y1、V、L等不变,则Y2、X1将如何变化?9.升高吸收操作的温度,保持P、X2、Y1、V、L等不变,则Y2、X1将如何变化?10.10.增大吸收剂用量,保持T、P、X2、Y1、V等不变,则Y2、X1将如何变化?11.11.降低X2对吸收结果有什么影响?12.12双膜模型的主要要点是什么?13.板式塔的不正常操作现象有那些?14.精馏实验中,怎样控制回流比?如何确定实际回流比?当塔内上部板不能形成液层,应采取什么办法?15.在吸收实验中,怎样确定塔底入口处氨的浓度?氨气转子流量计的读数是否是氨气的实际流量?为什么?16.吸收实验中,怎样确定塔底出口处溶液的浓度

20、?测定水温的目的是什么?17在干燥实验中,如何保持恒定的干燥条件?怎样控制干燥过程的湿度、温度?如何判断湿度是否发生了变化?试从操作弹性、单板压降两方面比较泡罩塔板、筛板、浮阀塔板,并从以上三种塔板中选择一种塔板用于减压精馏。13.板式塔的不正常操作现象有哪些?在设计和操作中应如何避免出现这些不正常操作现象?14.什么是填料的载点和泛点?其载点和泛点与哪些因素有关?如何确定填料塔的操作流速?15在吸收实验中,如何确定相平衡常数?如何确定溶液的出口浓度和混合气体的进口浓度?塔的操作压强是怎样测定的?16.设计一个测定吸收塔传质性能的实验流程?并拟出所需仪器和设备清单?17.在精馏实验中,为什么要

21、测定回流液的温度?18.在精馏实验中,为什么要测量进料液的温度?19.干燥实验中,怎样保持其干燥条件恒定?2.4计算题2.4基本计算1.在逆流操作的吸收塔内,于1.013105Pa、24下用清水吸收混合气中的H2S,将其浓度由2%降至0.1%(体积百分数)。该系统符合亨利定律,亨利系数E=5451.013105Pa。若取吸收剂用量为理论最小用量的1.2倍,试计算操作液气比qmL/qmV及出口液相组成X1。若操作压强改为101.013105Pa而其它已知条件不变,再求L/V及X1。2.一吸收塔于常压下操作,用清水吸收焦炉气中的氨。焦炉气处理量为5000标准m3/h,氨的浓度为10g/标准m3,要

22、求氨的回收率不低于99%。水的用量为最小用量的1.5倍,焦炉气入塔温度为30,空塔气速为1.1m/s。操作条件下的平衡关系为Y*=1.2X,气相体积吸收总系数为KYa=0.0611kmol/(m3s)。试分别用对数平均推动力法及数学分析法求气相总传质单元数,再求所需的填料层高度。3.600m3/h(28及1.013105Pa)的空气-氨的混合物,用水吸收其中的氨,使其含量由5%(体积)降低到0.04%。今有一填料塔,塔径D=0.5m,填料层高Z=5m,总传质系数KYa=300kmol/(m3h),溶剂用量为最小用量的1.2倍。在此操作条件下,平衡关系Y*=1.44X,问这个塔是否适用?4.有一

23、直径为880mm的填料吸收塔,所用填料为50mm拉西环,处理3000m3/h混合气(气体体积按25与1.013105Pa计算)其中含丙酮5%,用水作溶剂。塔顶送出的废气含0.263%丙酮。塔底送出的溶液含丙酮61.2g/kg,测得气相总体积传质系数KYa=211kmol/(m3h),操作条件下的平衡关系Y*=2.0X。求所需填料层高度。在上述情况下每小时可回收多少丙酮?若把填料层加高3m,则可多回收多少丙酮?(提示:填料层加高后,传质单元高度HOG不变。)5.一吸收塔,用清水吸收某易溶气体,已知其填料层高度为6m,平衡关系Y*=0.75X,气体流速G=50kmol/(m2h)清水流速L=40k

24、mol/(m2h),y1=0.10,吸收率为98%。求(1)传质单元高度HOG;(2)若生产情况有变化,新的气体流速为60kmol(m2h),新的清水流速为58.6kmol/(m2h),塔仍能维持正常操作。欲使其他参数y1,y2,x2保持不变,试求新情况下填料层高度应为多少?假设KYa=AG0.7L0.8。6.在一塔径为0.8的逆流填料塔中,用清水吸收溶质A和空气的混合物,其中空气的流量为0.5kmol/s,y1=0.05(摩尔分率,下同),y2=0.005,采用液气比为最小液气比的1.2倍,KYa=0.85kmol/m3.s,相平衡关系为Y=1.5X,求:1)最小液气比;2)出塔液体的组成;

25、3)填料层高度;4)在3)的基础上将填料层增加2米而其它条件不变时的吸收率。7.在填料塔中用纯溶剂逆流吸收某混合气体中的溶质A,已知y1=0.05(摩尔分率,下同),y2=0.02,x1=0.096,过程为气膜控制,操作条件下的气液平衡关系为Y=0.5X,求:1)最小液气比;2)气相总传质单元数NOG:3)将溶剂流量增大一倍,气液量相的进口浓度不变,溶质A被吸收的量是原来的几倍。8.在一常压逆流填料吸收塔中,用纯溶剂S吸收混合气体中的溶质A。入塔气体浓度Y1=0.03,要求吸收率为95%。已知操作条件下的解吸因数S=0.8,物系服从亨利定律,与入塔气体成平衡的液相浓度X=0.03。试计算:1)

26、操作液气比为最小液气比的倍数;2)出塔气体浓度;3)完成上述分离任务所需的气相总传质单元数NOG。9.在常压逆流填料吸收塔中,用清水吸收混合气体中的溶质A。入塔气体浓度Y1=0.08,吸收率为98%,操作条件下的气液平衡关系为Y*=2.5X,吸收剂用量为最小用量的1.2倍。试计算:1)水溶液的出塔浓度;2)若气相总传质单元高度为0.6m,现有一填料层高度为6m的塔,该塔是否合用。10.在填料塔中,用清水逆流吸收空气中的氨。混合空气进塔时氨的浓度y1=0.08(摩尔分率),要求吸收率为95%,气液平衡关系为Y*=0.9X。求:1)出塔溶液的最大浓度;2)最小气液比;3)取吸收剂用量为最小吸收剂用

27、量的1.25倍,传质单元单元数为多少;4)若HOG=0.5m,填料层高度为多少。11.在填料层高度为8m的填料塔中,用纯溶剂逆流吸收空气中的H2S以净化空气。已知如塔气体浓度为2.8%(体积分率)。当在1at、15下操作时,测得H2S的回收率为95%、出塔溶液浓度为0.0126(摩尔分率),操作条件下的平衡关系是Y*=2X,混合气体通过塔截面的流量为100Kmol/m2.h。求:单位塔截面上吸收剂用量;2)出塔溶液的饱和度;3)气相总传质单元数;4)气相体积总吸收系数。12.在一填料塔中用清水逆流吸收混合空气中的氨气。混合气体的流量为111Kmol/m2.h,氨气浓度为0.08(体积分率),要

28、求回收率为99%,水的用量为最小用量的1.5倍,操作条件下的平衡关系为Y*=2.02X,KYa=0.0611Kmol/m3.s。试求:1)出塔溶液的浓度;2)气相总传质单元数;3)填料层高度。13.某厂有一填料层高度为3m的吸收塔,用清水吸收尾气中的公害组分A。测得的浓度数据如图所示,相平衡关系为Y=1.15X。该操作条件下,求:1)L/V=?2)气相总传质单元数NOG为多少?14.在一逆流吸收塔中用三乙醇胺水溶液吸收混合于气态烃中的H2S,进塔气体中H2S的含量为2.91%(体积百分率),要求吸收率不低于99%,操作温度为313K,操作压力为101.3KPa,平衡关系为Y*=2X,进塔液体为

29、新鲜溶剂,出塔液体中H2S浓度为0.013kmol(H2S)/kmol(溶剂)。已知单位塔截面上惰性气体的流量为0.015kmol/(m2.s),气相总体积吸收系数为0.000395kmol/(m3.s.kPa)。求:1)气相总传质单元高度;2)(L/V)/(L/V)min;3)所需填料层高度。15.在101.33kPa、27下用水吸收混于空气中的甲醇蒸气。甲醇在气、液两相中的龙度都很低,平衡关系服从亨利定律。已知溶解度系数H=1.995kmol/(mkPa),气膜吸收系数k=1.5510 kmol/(mkPa),液膜吸收系数k=2.0810 kmol/(mkPa),试求总吸收系数K,并计算气

30、膜阻力在总阻力中所占百分数。16.在吸收塔内用水吸收混于空气中的甲醇,操作温度27,压强101.33kPa。稳定操作状况下塔内某截面上的气相分压为5kPa,液相中甲醇浓度为2.11kmol/m,试根据上题中的有关数据算出该截面上的吸收速率。17.在逆流操作的吸收塔中,于101.33kPa、25下用清水吸收混合气中的HS,将其浓度由2降止0.1(体积)。该系统符合亨利定律。亨利系数E= 5.5210kPa。若取吸收剂用量为理论最小用量的1.2倍,试计算操作液气比 及出口液相组成X。18.有一吸收塔,填料层高度为3m,操作压强为101.33kPa,温度为20,用清水吸收混于空气中的氨,混合气质量流

31、速G=580kg/( mh),含氨6%(体积),吸收率为99%;水的质量流速W=770 kg/( mh)。该塔在等温下逆流操作,平衡关系为Y=0.9X。K与气相质量流速的0.8次方成正比而与液相质量流速大体无关。试计算当操作条件分别作下列改变时,填料层高度应如何改变才能保持原来的吸收率(塔径不变):(1)操作压强增大一倍;(2)液体流量增大一倍;(3)气体流量增大一倍。19.根据附图所列双塔吸收的五种流程布置方案,示意绘出与各流程相对应的平衡线和操作线,并用图中表示浓度的符号标明各操作线端点坐标。 (1) (2) (3) (4) (5)20.某连续精馏塔,泡点加料,已知操作线方程如下:精馏段

32、y=0.8x+0.172提馏段 y=1.3x0.018试求原料液、馏出液、釜液组成及回流比。21要在常压操作的连续精馏塔中把含0.4苯及0.6甲苯溶液加以分离,以便得到含0.95苯的馏出液和0.04苯(以上均为摩尔分率)的釜液。回流比为3,泡点进料,进料摩尔流量为100kmol/h。求从冷凝器回流入塔顶的回流液的摩尔流量及自釜升入塔底的蒸气的摩尔流量。22.在一连续精馏塔中分离某理论混合液,xD=0.94、xw=0.04(均为摩尔分率)。已知此塔进料q线方程为y=6x-1.5,采用回流比为最小回流比的1.2倍,泡点回流。混合液在本题条件下的相对挥发度,求:1)精馏段的操作线方程;2)第二块理论

33、板上下降液相组成(从上往下数);3)若塔底产品W=150kmol/h,则进料量F和塔顶馏出液各为多少;4)提馏段中各理论板上上升汽相流量。23.用常压精馏塔分离相对挥发度=2的苯-甲苯混合液。在操作条件下,精馏段的操作线方程为yn+1=0.75xn+0.24,露点进料且xF=0.592(摩尔分率,下同),塔顶为全凝器且泡点回流,塔顶产品流量D=75kol/h,塔釜产品组成xw=0.04,求:1) 进料量F和塔釜产品流量W;2) 最小回流比Rmin和回流比R;3) 塔釜上升蒸汽流量;4) 再沸器上方第一块理论板上下降液相组成。24.在常压精馏塔中分离两组分理想混合物,泡点进料,进料量F=100K

34、mol/h,进料组成xF=0.5。塔顶产品中轻组分含量xD=0.95,塔顶采出流量D=50Kmol/h,回流比R=1.5Rmin。设全塔均为理论板,以上组成均为摩尔分率。相对挥发度=3.0。求:1)Rmin(最小回流比);2)精馏段第二块理论板(从上向下数)上上升气相组成。25.某连续操作的精馏塔,泡点进料,进料组成xF=0.65(摩尔分率),塔顶采用泡点回流。已知其操作线方程为:精馏段:yn+1=0.723xn+0.263;提馏段:ym+1=1.25xm-0.0187。则:1)回流比、塔顶馏出液的组成、塔釜残液的组成分别是多少?2)当F=100kmol/h,D=?,W=?26.在连续精馏塔中

35、,精馏段操作线为yn+1=0.75xn+0.2075,q线方程y= -0.5x+1.5xF,塔顶采用全凝器,泡点回流,操作压力下的平均相对挥发度为3。求:1)回流比R;2)流出液组成;3)从上往下数的第二块理论板上上升汽相组成;4)进料热状况参数q,并判断进料状态;5)当xF=0.44时,精馏段操作线和提留段操作线的交点坐标。27.某二元混合液连续精馏塔,符合恒摩尔流假设。已知:xF=0.3,xD=0.8,xW=0.2,R=2Rmin,F=100kmol/h,泡点进料,泡点回流,塔顶为全凝器,塔釜蒸汽间接加热。求:1)馏出液D和残液W;2)相对挥发度;3)所需理论板数。28.在一连续精馏塔中分

36、离由A、B组分组成理想溶液,平均相对挥发度AB=1.8。原料液中A的组成为0.5(摩尔分率),饱和蒸汽进料,进料量为100Kmol/h。塔顶馏出液为50Kmol/h,精馏段的操作线方程为yn+1=0.75xn+0.2250。塔釜采用蒸汽间接加热,塔顶全凝器,泡点回流。求:1)塔顶馏出液组成及塔釜残液组成;2)最小回流比;3)塔釜再沸器的蒸汽产生量。29.某连续操作的精馏塔,泡点进料,进料组成xF=0.65(摩尔分率),塔顶采用泡点回流。已知其操作线方程为:精馏段:yn+1=0.723xn+0.263;提馏段:ym+1=1.25xm-0.0187。则:1)回流比、塔顶馏出液的组成、塔釜残液的组成

37、分别是多少?2)当F=100kmol/h,D=?,W=?30.在常压连续提馏塔中分离两组分理想溶液。原料液加热至泡点后从塔顶加入,原料液组成为0.2(摩尔分率,下同)。提馏塔由蒸馏釜和一块实际板构成。现测得塔顶馏出液中易挥发组分的回收率为80%,且馏出液的组成为0.28,物系的相对挥发度为2.5。试求:1)釜残液的组成;2)实际板的气相默弗里板效率。31.用一连续精馏塔分离由组分A、B所组成的理想混合液。原料液中含A0.44,馏出液中含A0.957(以上均为摩尔分率)。已知溶液的平均相对挥发度为2.5,最小回流比为1.63,试说明原料液的热状况,并求出q值。32.在连续精馏塔中分离某组分为0.

38、5(易挥发组分的摩尔分率,下同)的两组分理想溶液。原料液于泡点下进入塔内。塔顶采用分凝器和全凝器,其组成为0.88,全凝器提供组成为0.95的合格产品。塔顶馏出液中易挥发组分的回收率为96。若测得塔顶第一曾板的液相组成为0.79,试求:(1)操作回流比和最小回流比;(2)若馏出液量为100kmol/h,则原料液流量为多少?33.在常压连续提馏塔中分离两组分理想溶液,原料液加热到泡点后从塔顶加入,原料液组成为0.20(摩尔分率,下同)。提馏塔由蒸馏釜和一块实际板构成。现测得塔顶馏出液中易挥发组分的回收率为80,且馏出液组成为0.28,物系的相对挥发度为2.5。试求釜残液组成和该层塔板的板效率(用

39、气相表示)。蒸馏釜可视为一层理论板34.某连续精馏操作中,已知操作线方程为:精馏段 y=0.723x+0.263;提馏段 y=1.25x-0.0178若原料液于露点温度下进入精馏塔中,试求原料液、馏出液和斧残液的组成和回流比。35.今有一干燥器,湿物料处理量为800kg/h。要求物料干燥后含水量由30%减至4%(均为湿基)。干燥介质为空气,初温15,相对湿度为50%,经预热器加热至120进入干燥器,出干燥器时降温至45,相对湿度为80%。试求:(a)水分蒸发量W; (b)空气消耗量L、单位空气消耗量; (c)如鼓风机装在进口处,求鼓风机之风量V。36.采用常压气流干燥器干燥某种湿物料。在干燥器

40、内,湿空气以一定的速度吹送物料的同时并对物料进行干燥。已知的操作条件均标于本例附图中。试求:(1)新鲜空气消耗量;(2)单位时间内预热器消耗的热量,忽略预热器的热损失;(3)干燥器的热效率。37.在气流干燥器中,每小时将3000kg的粒状湿物料从X1为0.25干燥到X2为0.003(均为干基)。干燥介质为用空气稀释了的重油燃烧气,进口温度t1为400,湿度H1为0.025。物料的进口温度1为20,临界含水量Xc为0.02,平衡水分视为零。绝对干料的比热容为1.26kJ/(kg)。若气体出口温度t2为95,试求物料的出口温度2。假设干燥器的热损失可忽略。38.在常压干燥器中,将某物料从含水量5%

41、干燥到0.5%(均为湿基)。干燥器生产能力为1.5kg绝干料/s。热空气进入干燥器的温度为127,湿度为0.007kg水/kg绝干气,出干燥器时温度为82。物料进、出干燥器时的温度分别为21和66。绝干料的比热为1.8kJ/(kg)。若干燥器的热损失可忽略不计,试求绝干空气消耗量及空气离开干燥器时的湿度。39.某湿物料经过5.5h的干燥,含水量由0.35(干基,下同)降到0.10,若在相同的干燥条件下,要求物料含水量由0.35降到0.05,试求干燥时间。物料的临界含水量为0.15,平衡含水量为0.04。假设在降速阶段中干燥速率与物料的自由含水量(X-X*)成正比。40.在恒定干燥条件下,湿物料

42、经7小时的干燥,含水量由28.6%下降到7.4%(均为湿基含水量,下同)。若在相同条件下,将湿物料的含水量由32%降到4.8%需要干燥多长时间?(已知在操作条件下湿物料的临界含水量Xc和平衡含水量X*分别为0.15(干基)和0.03(干基),在降速段的干燥速率U=K(X-X*))41.在如图所示的常压气流干燥器中干燥某湿物料。已知:t0=15C 、H0=0.0073kg(水)/kg(绝干空气)、 I0=35KJ/kg(绝干空气);t1=90C 、 I1=109KJ/kg(绝干空气);t2=50C 、H2=0.023kg(水)/kg(绝干空气);干燥产品G2=250kg/h(湿基)、X1=0.0

43、3 kg(水)/kg(绝干空气)、X2=0.01 kg(水)/kg(绝干空气),求:1)预热器输入的热量(QL=0);2)绝干空气消耗量;3)湿空气的体积流量。42.在一连续干燥器中干燥盐类结晶,每小时处理湿物料为1000kg。经干燥后,物料的含水量由40%下降到5%(均为湿基)。以热空气为干燥介质,初始湿度H1为0.009kg水/kg绝干气,离开干燥器时湿度H2为0.039kg水/kg绝干气,假定干燥过程中无物料损失,试求:1)水分蒸发量W(kg水/h);2)空气消耗量L(kg绝干气/h).43.在一操作压强为101.3Kpa的干燥器中干燥某湿物料,每小时处理湿物料量为1000kg,经干燥器

44、后物料的含水量由40%减至5%(均为湿基)。干燥介质为373K的热空气,其中所含水汽的分压为1KN/m2,空气在313K相对湿度为70%下离开干燥器。求:所需的的湿空气量。(313K时水的饱和蒸汽压为7.4Kpa)44.采用常压干燥器干燥湿物料。每小时处理湿物料1000Kg,干燥操作使物料的湿基含量由40%减至5%,干燥介质是湿空气,初温为20,湿度H0=0.009Kg(水)/Kg(绝干空气),经预热器加热至120后进入干燥器中,离开干燥器时废气温度为40,在干燥器中空气状态变化为等焓变化。求:1)水分蒸发量W(Kg/s);2)绝干空气消耗量(Kg(绝干空气)/s;3)预热器的热负荷(W/s)

45、.(绝干空气比热:Cpa=1.11KJ/Kg. ;水蒸气比热:Cpw=1.88 KJ/Kg. ;0下水的汽化热:r=2490KJ/Kg)45.在常压气流干燥器中干燥某湿物料,已知数据如下:空气进入预热器的温度为15、湿含量为0.0073Kg(水)/Kg(绝干气)、焓为35KJ/Kg(绝干气);空气进入干燥器的温度为90、焓为109KJ/ Kg(绝干气);空气离开干燥器的温度为50、湿含量为0.023 Kg(水)/Kg(绝干气);进干燥器湿物料的含水量为0.15Kg(水)/Kg(绝干料)、离开干燥器物料含水量为0.01Kg(水)/Kg(绝干料);干燥器的生产能力为237Kg(干燥产品)/h。试求

46、:1)绝干空气消耗量(Kg/h);2)预热器加入热量(KW)(预热器热损失不计);3)进预热器前风机的流量(m3/h)。(湿空气的比容计算公式:v=(0.772+1.244H)(t+273)/273))(1.013105/P)46.在一干燥器中干燥某湿物料,每小时处理湿物料1000Kg。经干燥后,湿物料的含水量由40%下降至5%(均为湿基)。干燥介质为373K的热空气,其中所含水汽的分压为1KPa,空气在313K及相对湿度70%下离开干燥器。试求:1)每小时所得干燥产品量(Kg/h)及绝干物料量(Kg/h);2)每小时蒸发的水分量;2)绝干空气消耗量(Kg/h)。(水在313K下的饱和蒸汽压为

47、7.4Kpa,湿空气的总压为101.3Kpa)47.在干燥实验中采用的纸板的尺寸为70mm50mm9mm的长方体,其绝干纸板的质量为42g。测得干燥室中纸板质量从84g减小到81g所用时间为120s。计算:1)纸板质量为84g时的干基含水量;2)纸板质量从84g减小到81g的平均干燥速率。48.在常压气流干燥器中干燥某湿物料,已知数据如下:空气进入预热器的温度为15、湿度为0.0073Kg(水)/Kg(绝干气)、焓为35KJ/Kg(绝干气);空气进入干燥器的温度为90、焓为109KJ/ Kg(绝干气);空气离开干燥器的温度为50、湿度为0.023 Kg(水)/Kg(绝干气);进干燥器湿物料的含

48、水量为0.15Kg(水)/Kg(绝干料)、离开干燥器物料含水量为0.01Kg(水)/Kg(绝干料);干燥器的生产能力为237Kg(干燥产品)/h。试求:1)绝干空气消耗量(Kg/h);2)预热器加入热量(KW)(预热器热损失不计);3)进预热器前风机的流量(m3/h)。49.干球温度为20、湿度为0.009kg水/kg绝干气的湿空气通过预热器加热到50后,再送至常压干燥器中,离开干燥器时空气的相对湿度为80%,若空气在干燥器中经历等焓干燥过程,试求:(1)1m原湿空气在预热过程中焓的变化;(2)1 m原湿空气在干燥器中获得的水分量。50.干球温度t=26、湿球温度t=23的新鲜空气,预热到t=

49、95后送至连续逆流干燥器内,离开干燥器时温度t=85。湿物料初始状态为:温度=25、含水量=1.5%;终了时状态为:湿度=34.5、含水量=0.25。每小时有9200kg湿物料加入干燥器内。绝干物料的比热容c=1.84kJ/(kg绝干料)。干燥器内无输送装置,热损失为580kJ/kg汽化的水分。试求:(1)单位时间内获得的产品质量;(2)写出干燥过程的操作线方程;(3)在H-I图上画出操作线;(4)单位时间内消耗的新鲜空气质量。51.在一常压逆流转筒干燥器中,干燥某种晶状物料。温度t=25、相对湿度=55%新鲜空气经过预热器使温度升至t=85后送入干燥器中,离开干燥器时温度t=30。湿物料初始

50、温度=24、湿基含水量=3.7%,干燥完毕后温度升到=60、湿基含水量降至=0.2%。干燥产品流量G=1000kg/h。绝干物料比热容c=1.507kJ(kg绝干料)。转筒干燥器的直径D=1.3m,长度z=7m。干燥器外壁向空气的对流辐射传热系数为35kJ/(mh)。试求绝干空气流量和预热器中加热蒸汽消耗量。加热蒸汽的绝对压强为180kPa。52.某湿物料经过5.5h进行恒定干燥操作。物料含水量由X=0.35 kg/kg绝干料降至X=0.1 kg/kg绝干料。若在相同情况下,要求将物料含水量由X=0.35 kg/kg绝干料降至X=0.05 kg/kg绝干料,试求新情况下的干燥时间。物料的临界含水量X=0.15 kg/kg绝干料、平衡含水量X=0.04 kg/kg绝干料。假设在降速阶段中干燥速率与物料的自由含水量(X - X)成正比。53.采用常压逆流连续干燥器干燥湿物料。每小时湿物料的处理量为1000Kg/h。在干燥器中,湿物料的湿基含水量由50%下降至5%。干燥介质为湿空气,初温为20 ,湿度为0.009Kg(水)/Kg(绝干气) ,经预热器预热至120后进入干燥器,离开干燥器时废气温度为40,若在干燥器中空气状态沿等焓线变化。求:1)水份蒸发量(Kg/h);2)绝干空气消耗量(Kg/h)?3)预热器提供的热量(KJ/h)。14

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。