粉末冶金与陶瓷材料成型工艺流程讲义

粉末冶金与陶瓷材料成型工艺流程讲义

《粉末冶金与陶瓷材料成型工艺流程讲义》由会员分享,可在线阅读,更多相关《粉末冶金与陶瓷材料成型工艺流程讲义(66页珍藏版)》请在装配图网上搜索。

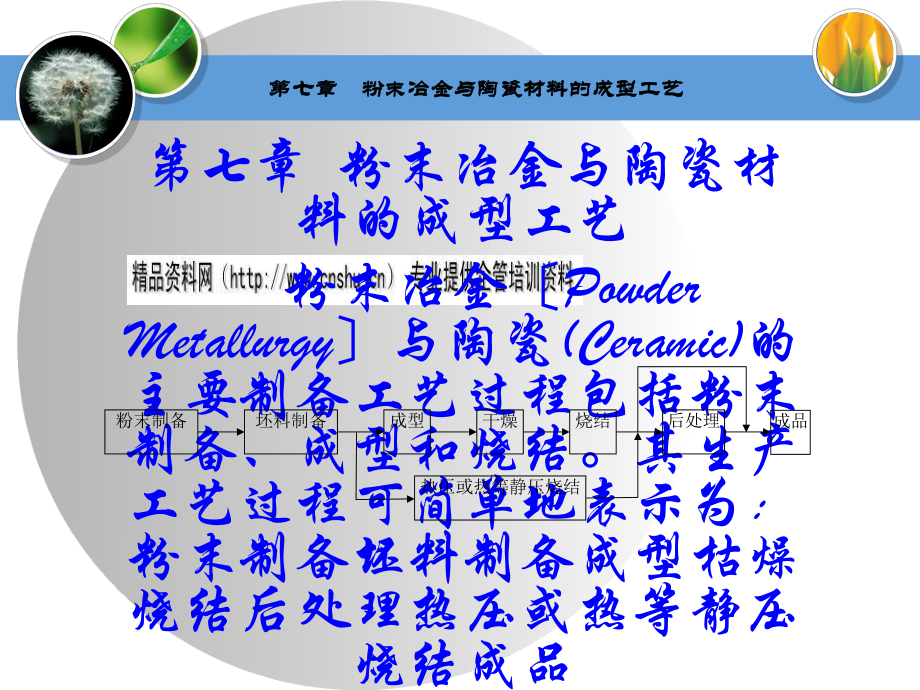

1、第七章 粉末冶金与陶瓷材料的成型工艺 粉末冶金Powder Metallurgy与陶瓷(Ceramic)的主要制备工艺过程包括粉末制备、成型和烧结。其生产工艺过程可简单地表示为:粉末制备坯料制备成型枯燥烧结后处理热压或热等静压烧结成品 本章将讨论粉末冶金与陶瓷的成型原理、粉体制备技术、粉末冶金的成型工艺和陶瓷材料的成型工艺,最后介绍快速成型工艺。粉末制备坯料制备成型干燥烧结后处理热压或热等静压烧结成品第七章第七章 粉末冶金与陶瓷材料的成型工艺粉末冶金与陶瓷材料的成型工艺第一节 粉体成型原理一、粉料的根本物理性能1.粒度(Particle Size)和粒度分布(Particle Size Dis

2、tribution)粒度是指粉料的颗粒大小,通常以颗粒半径r或直径d表示。粒度分布是指多分散体系中各种不同大小颗粒所占的百分比。第一节第一节 粉体成型原理粉体成型原理2.2.颗粒的形态与拱桥效应颗粒的形态与拱桥效应 人们一般用针状、多面体状、柱状、球人们一般用针状、多面体状、柱状、球状等来描述颗粒的形态。状等来描述颗粒的形态。粉料自由堆积的空隙率往往比理论计算粉料自由堆积的空隙率往往比理论计算值大得多,就是因为实际粉料不是球形,加值大得多,就是因为实际粉料不是球形,加上外表粗糙图表,以及附着和凝聚的作用,上外表粗糙图表,以及附着和凝聚的作用,结果颗粒互相交错咬合,形成拱桥型空间,结果颗粒互相交

3、错咬合,形成拱桥型空间,增大了空隙率。这种现象称为拱桥效应见增大了空隙率。这种现象称为拱桥效应见图图7-17-1。第一节第一节 粉体成型原理粉体成型原理3.3.粉体的外表特性粉体的外表特性 1 1粉体颗粒的外表能粉体颗粒的外表能(surface energy)(surface energy)和外表状态和外表状态 粉体颗粒外表的粉体颗粒外表的“过剩能量称为粉体颗过剩能量称为粉体颗粒的外表能。粒的外表能。表表7-17-1是当粒径发生变化时,一般物质颗粒是当粒径发生变化时,一般物质颗粒其原子数与外表原子数之间的比例变化。其原子数与外表原子数之间的比例变化。2 2粉体颗粒的吸附与凝聚粉体颗粒的吸附与凝

4、聚(Coagulation)(Coagulation)一个颗粒依附于其它物体外表上的现象称一个颗粒依附于其它物体外表上的现象称之为附着。而凝聚那么是指颗粒间在各种引力之为附着。而凝聚那么是指颗粒间在各种引力作用下的团聚。作用下的团聚。第一节第一节 粉体成型原理粉体成型原理4.4.粉料的堆积填充特性粉料的堆积填充特性(Packing(Packing Property)Property)单一颗粒即纯粗颗粒或细颗粒堆单一颗粒即纯粗颗粒或细颗粒堆积时的空隙率约积时的空隙率约40%40%。假设用二种粒度。假设用二种粒度如平均粒径比为如平均粒径比为10:110:1配合那么其堆积密配合那么其堆积密度增大;而

5、采用三级粒度的颗粒配合那么度增大;而采用三级粒度的颗粒配合那么可得到更大的堆积密度。可得到更大的堆积密度。5.5.粉料的流动性粉料的流动性(Flowing Property)(Flowing Property)粉料虽然由固体小颗粒组成,但由于粉料虽然由固体小颗粒组成,但由于其分散度较高,具有一定的流动性。当堆其分散度较高,具有一定的流动性。当堆积到一定高度后,粉料会向四周流动,始积到一定高度后,粉料会向四周流动,始终保持为圆锥体图终保持为圆锥体图7-27-2,其自然安息,其自然安息角偏角角偏角保持不变。保持不变。第一节第一节 粉体成型原理粉体成型原理二、二、压制成型原理压制成型原理 压制成型是

6、基于较大的压力,压制成型是基于较大的压力,将粉状坯料在模型中压成块状坯体将粉状坯料在模型中压成块状坯体的。的。1.1.压制成型过程中坯体的变化压制成型过程中坯体的变化 1 1密度的变化密度的变化 2 2强度的变化强度的变化 3 3坯体中压力的分布坯体中压力的分布 图图7-37-3为单面加压是坯体内部压为单面加压是坯体内部压力分布情况。力分布情况。第一节第一节 粉体成型原理粉体成型原理2.2.影响坯体密度影响坯体密度(Density)(Density)的因素的因素1 1成型压力成型压力 压制过程中,施加于粉料上的压力主要消耗在压制过程中,施加于粉料上的压力主要消耗在以下二方面:以下二方面:1 1

7、克服粉料的阻力克服粉料的阻力P1P1,称为净压力。,称为净压力。2 2克服粉料颗粒对模壁摩擦所消耗的力克服粉料颗粒对模壁摩擦所消耗的力P2P2,称为消耗压力。称为消耗压力。压制过程中的总压力压制过程中的总压力P=P1+P2P=P1+P2,即成型压力。,即成型压力。2 2加压方式加压方式 图图7-47-4为加压方式和压力分布关系为加压方式和压力分布关系图。图。3 3加压速度加压速度4 4添加剂的选用添加剂的选用第一节第一节 粉体成型原理粉体成型原理3.3.对压制用粉料的工艺性能要求对压制用粉料的工艺性能要求 由于压制成型时粉料颗粒必须能充满由于压制成型时粉料颗粒必须能充满模型的各个角落,因此要求

8、粉料具有良好模型的各个角落,因此要求粉料具有良好的流动性。为了得到较高的素坯密度,粉的流动性。为了得到较高的素坯密度,粉料中包含的气体越少越好,粉料的堆积密料中包含的气体越少越好,粉料的堆积密度越高越好。度越高越好。第一节第一节 粉体成型原理粉体成型原理三、三、可塑泥团的成型原理可塑泥团的成型原理 1.1.可塑泥团的流变特性可塑泥团的流变特性(Rheological(Rheological Behavior)Behavior)图图7 75 5为粘土泥团的应力应变曲线。为粘土泥团的应力应变曲线。图图7 76 6表示了粘土的含水量与其应力应表示了粘土的含水量与其应力应变曲线的关系。变曲线的关系。第

9、一节第一节 粉体成型原理粉体成型原理2.2.影响泥团可塑性的因素影响泥团可塑性的因素1 1固相颗粒大小和形状固相颗粒大小和形状 一般地说,泥团中固相颗粒愈粗,呈现一般地说,泥团中固相颗粒愈粗,呈现最大塑性时所需的水分愈少,最大可塑性愈最大塑性时所需的水分愈少,最大可塑性愈低;颗粒愈细那么比外表愈大,每个颗粒外低;颗粒愈细那么比外表愈大,每个颗粒外表形成水膜所需的水分愈多,由细颗粒堆积表形成水膜所需的水分愈多,由细颗粒堆积而成的毛细管半径越小,产生的毛细管力越而成的毛细管半径越小,产生的毛细管力越大,可塑性也高。不同形状颗粒的比外表是大,可塑性也高。不同形状颗粒的比外表是不同的,因而对可塑性的影

10、响也有差异。不同的,因而对可塑性的影响也有差异。2 2液相的数量和性质液相的数量和性质 水分是泥团出现可塑性的必要条件。泥水分是泥团出现可塑性的必要条件。泥团中水分适当时才能呈现最大的可塑性,如团中水分适当时才能呈现最大的可塑性,如图图7-77-7所示。所示。第一节第一节 粉体成型原理粉体成型原理3.3.对可塑坯料的工艺性能要求对可塑坯料的工艺性能要求 可塑性好,含水量适当,枯燥强度可塑性好,含水量适当,枯燥强度高,收缩率小,颗粒细度适当,空气含高,收缩率小,颗粒细度适当,空气含量低。量低。第一节第一节 粉体成型原理粉体成型原理四、四、泥浆泥浆/粉浆的成型原理粉浆的成型原理1.1.泥浆的流变特

11、性泥浆的流变特性1 1泥浆的流动曲线泥浆的流动曲线 图图7-87-8为一些陶瓷原料泥浆的流为一些陶瓷原料泥浆的流动曲线。动曲线。2 2影响泥浆流变性能的因素影响泥浆流变性能的因素 1 1泥浆的浓度泥浆的浓度 图图7-97-9为不同浓度的可塑泥浆的为不同浓度的可塑泥浆的流动曲线。流动曲线。2 2固相的颗粒大小固相的颗粒大小 一定浓度的泥浆中,固相颗粒越一定浓度的泥浆中,固相颗粒越细、颗粒间平均距离越小,吸引力增细、颗粒间平均距离越小,吸引力增大,位移时所需克服的阻力增大,流大,位移时所需克服的阻力增大,流动性减少。动性减少。第一节第一节 粉体成型原理粉体成型原理3 3电解质的作用电解质的作用 向

12、泥浆中参加电解质是改善其流动性和向泥浆中参加电解质是改善其流动性和稳定性的有效方法。稳定性的有效方法。4 4泥浆的泥浆的pHpH值值 pH pH值影响其解离程度,又会引起胶粒值影响其解离程度,又会引起胶粒-电位发生变化,导致改变胶粒外表的吸电位发生变化,导致改变胶粒外表的吸力与斥力的平衡,最终使这类氧化物胶溶或力与斥力的平衡,最终使这类氧化物胶溶或絮凝。絮凝。第一节第一节 粉体成型原理粉体成型原理2.2.注浆成型对泥浆的工艺性能的要求注浆成型对泥浆的工艺性能的要求 制备出的泥浆应能够满足以下根制备出的泥浆应能够满足以下根本要求:流动性好,稳定性好,适当本要求:流动性好,稳定性好,适当的触变性,

13、含水量少,滤过性好,坯的触变性,含水量少,滤过性好,坯体强度高,脱模容易,不含气泡。体强度高,脱模容易,不含气泡。第一节第一节 粉体成型原理粉体成型原理第二节 粉体制备技术一、粉碎(Porphyrization)与机械合金化(Mechanical Alloying)方法 粉碎的过程是由机械能转变为粉料外表能的能量转化过程。机械粉碎法因其设备定型化,产量大,容易操作等特点,被广泛地应用于粉末生产中。在相同的工艺条件下,添加少量的助磨剂往往可使粉碎效率成倍地提高图7-10。第二节第二节 粉体制备技术粉体制备技术二、二、合成法合成法(Synthetic)(Synthetic)1.1.原料合成的目的和

14、作用原料合成的目的和作用2.2.合成方法合成方法1 1金属粉末的合成方法金属粉末的合成方法 1 1复原法复原法(Reduction Method)(Reduction Method)复原法的根本原理就是所使用的复复原法的根本原理就是所使用的复原剂对氧的亲和力比相应金属对氧的亲原剂对氧的亲和力比相应金属对氧的亲和力大,因而能够夺取金属氧化物中的和力大,因而能够夺取金属氧化物中的氧而使金属被复原出来。氧而使金属被复原出来。2 2雾化法雾化法(Atomization Method)(Atomization Method)雾化法生产金属和合金粉末就是利雾化法生产金属和合金粉末就是利用高压气体空气、惰性

15、气体或高压用高压气体空气、惰性气体或高压液体通常是水通过喷嘴作用于金属液体通常是水通过喷嘴作用于金属液流使其迅速地碎化成粉末。液流使其迅速地碎化成粉末。3 3电解法电解法(Electrolysis Method)(Electrolysis Method)电解法既可以在水溶液中进行,也电解法既可以在水溶液中进行,也可以在熔盐状态下进行。可以在熔盐状态下进行。第二节第二节 粉体制备技术粉体制备技术2 2化合物粉末的合成方法化合物粉末的合成方法 1 1固相法固相法(Solid Reaction Process)(Solid Reaction Process)制备制备粉末粉末 固相法就是以固态物质为初

16、始原料来制备固相法就是以固态物质为初始原料来制备粉末的方法。粉末的方法。化合反响法化合反响法 热分解反响法热分解反响法 氧化物复原法氧化物复原法 2 2液相法制备粉末液相法制备粉末 液相法分为溶液法和熔液法两大类。液相法分为溶液法和熔液法两大类。溶液法溶液法 生成沉淀法生成沉淀法(Precipitation Method)(Precipitation Method)a.a.直接沉淀法直接沉淀法 b.b.均匀沉淀法均匀沉淀法 c.c.共沉淀法共沉淀法第二节第二节 粉体制备技术粉体制备技术溶剂蒸发法溶剂蒸发法(Solvent Vaporization(Solvent Vaporization Pr

17、ocess)Process)冰冻枯燥法冰冻枯燥法喷雾枯燥法喷雾枯燥法 喷雾热分解法喷雾热分解法 熔液法熔液法等离子体喷射法等离子体喷射法 典型的等离子喷管如图典型的等离子喷管如图7-117-11所示所示 激光法激光法 图图7-127-12为激光法制超微粉工艺原理图。为激光法制超微粉工艺原理图。3 3气相法制备粉末气相法制备粉末 蒸发凝聚法蒸发凝聚法 气相化学反响法气相化学反响法第二节第二节 粉体制备技术粉体制备技术第三节 粉末冶金Powder Metallurgy的成型工艺一、压制成型1.物料准备1粉末的分级2配料混合 圆锥形混料器如图7-13所示。3混合料湿磨第三节第三节 粉末冶金的成型工艺

18、术粉末冶金的成型工艺术2.2.压制工艺压制工艺1 1称料称料 称料量通常称为压坯的单重允许一称料量通常称为压坯的单重允许一定的误差。压坯的单重可按以下公式计定的误差。压坯的单重可按以下公式计算:算:Q=V Q=V d d K K式中:式中:Q-Q-单件压坯的称料量单重,单件压坯的称料量单重,kgkg;V-V-制品的体积由制品图算出制品的体积由制品图算出,m3m3;d-d-制品要求密度,制品要求密度,kg/m3kg/m3;K-K-重量损失系数。重量损失系数。称料方法有两种:称料方法有两种:1 1重量法;重量法;2 2容量法。容量法。2 2装料装料 将所称量的粉末装入模具中时,要求将所称量的粉末装

19、入模具中时,要求粉末在模腔内分布均匀、平整,以保证压粉末在模腔内分布均匀、平整,以保证压坯各局部压缩比一致。坯各局部压缩比一致。第三节第三节 粉末冶金的成型工艺术粉末冶金的成型工艺术3 3压制压制 压制通常在液压机或机械压力机上进行。压压制通常在液压机或机械压力机上进行。压制的总压力按下式计算:制的总压力按下式计算:P=p P=p S S式中:式中:P-P-总压力,总压力,kgkg;p-p-单位压制压力,单位压制压力,kg/m3kg/m3;S-S-与压力方向垂直的压坯受压面积,与压力方向垂直的压坯受压面积,m2m2。4 4脱模脱模 压力去掉以后,压坯要从压模内脱出,从整压力去掉以后,压坯要从压

20、模内脱出,从整体压模中脱出的方法有两种,即将压坯向上顶出体压模中脱出的方法有两种,即将压坯向上顶出或向下推出。或向下推出。第三节第三节 粉末冶金的成型工艺术粉末冶金的成型工艺术二、二、粉浆浇注成型粉浆浇注成型1.1.粉浆的制备粉浆的制备2.2.模具材料模具材料 浇注用的模具是用石膏做成的。浇注用的模具是用石膏做成的。3.3.浇注方法浇注方法 可以用手工浇注,即所谓倾倒浇注法。可以用手工浇注,即所谓倾倒浇注法。也可以用压缩空气浇注,即用压缩气体将粉也可以用压缩空气浇注,即用压缩气体将粉浆压入模具内。浆压入模具内。第三节第三节 粉末冶金的成型工艺术粉末冶金的成型工艺术三、三、楔形压制楔形压制 楔形

21、压制又称循环压制。其方法是用一楔形压制又称循环压制。其方法是用一只楔形的上模冲,将粉末分段压制而成制品只楔形的上模冲,将粉末分段压制而成制品。如图。如图7-147-14所示。这种方法可以用一组楔形所示。这种方法可以用一组楔形压制循环示意图表示。压制循环示意图表示。第三节第三节 粉末冶金的成型工艺术粉末冶金的成型工艺术第四节 陶瓷材料的成型工艺一、普通日用陶瓷的成型工艺1.注浆成型1根本注浆方法 根本注浆法可分为空心注浆(Slush Casting)单面注浆和实心注浆solid casting-或叫双面注浆两种。图715为空心注浆示意图。图716为实心注浆示意图。第四节第四节 陶瓷材料的成型工艺

22、陶瓷材料的成型工艺2 2强化注浆方法强化注浆方法 强化注浆方法是在注浆过程中人为地施加外强化注浆方法是在注浆过程中人为地施加外力,加速注浆过程的进行,使得吸浆速度和坯体力,加速注浆过程的进行,使得吸浆速度和坯体强度得到明显改善的方法。强度得到明显改善的方法。根据所加外力的形式,强化注浆可以分为真根据所加外力的形式,强化注浆可以分为真空注浆、离心注浆和压力注浆等。空注浆、离心注浆和压力注浆等。1 1真空注浆真空注浆Suction CastingSuction Casting 2 2离心注浆离心注浆Centrifugal CastingCentrifugal Casting 3 3压力注浆压力注浆

23、Pressure CastingPressure Casting第四节第四节 陶瓷材料的成型工艺陶瓷材料的成型工艺2.2.可塑成型可塑成型 可塑成型是对具有一定可塑变形能力的泥可塑成型是对具有一定可塑变形能力的泥料进行加工成型的方法。料进行加工成型的方法。1 1滚压成型滚压成型Roller FormingRoller Forming 成型时,盛放着泥料的石膏模型和滚压头成型时,盛放着泥料的石膏模型和滚压头分别绕自己的轴线以一定的速度同方向旋转。分别绕自己的轴线以一定的速度同方向旋转。滚压头在转动的同时,逐渐靠近石膏模型,并滚压头在转动的同时,逐渐靠近石膏模型,并对泥料进行滚压成型图对泥料进行滚

24、压成型图7-177-17。2 2塑压成型塑压成型Plastic PressingPlastic Pressing 它是将可塑泥料放在模型内在常温下压制它是将可塑泥料放在模型内在常温下压制成坯的方法。成坯的方法。塑压成型的成型步骤如下图塑压成型的成型步骤如下图7-187-18。3.3.压制成型压制成型 粉料含水量为粉料含水量为3-7%3-7%时为干压成型;粉料含时为干压成型;粉料含水量为水量为8-15%8-15%时为半干压成型。时为半干压成型。第四节第四节 陶瓷材料的成型工艺陶瓷材料的成型工艺二、二、高技术陶瓷的成型工艺高技术陶瓷的成型工艺1.1.注浆成型法注浆成型法1 1注浆成型注浆成型2 2

25、热压铸成型热压铸成型Hot Injection Hot Injection MouldingMoulding 热压铸成型法是利用石蜡的热流性热压铸成型法是利用石蜡的热流性特点,与坯料配合,使用金属模具在压特点,与坯料配合,使用金属模具在压力下进行成型的,冷凝后坯体能保持其力下进行成型的,冷凝后坯体能保持其形状。它的成型过程如下:形状。它的成型过程如下:1 1蜡浆料的制备蜡浆料的制备 此工序的目的是为了将准备好的坯此工序的目的是为了将准备好的坯料参加到以石蜡为主的粘结剂中制成蜡料参加到以石蜡为主的粘结剂中制成蜡板以备成型用。板以备成型用。2 2热压铸热压铸 图图7-197-19为热压铸机的结构示

26、意图。为热压铸机的结构示意图。3 3高温排蜡高温排蜡 3 3 流 延 成 型 流 延 成 型 D o c t o r-B l a d e D o c t o r-B l a d e Casting ProcessCasting Process又叫带式浇注法、刮刀法。如图又叫带式浇注法、刮刀法。如图7-207-20所所示。示。第四节第四节 陶瓷材料的成型工艺陶瓷材料的成型工艺2.2.可塑成型法可塑成型法1 1挤压成型挤压成型ExtrudingExtruding 挤压成型一般是将真空练制的泥料,放挤压成型一般是将真空练制的泥料,放入挤制机内,这种挤制机一头可以对泥料施入挤制机内,这种挤制机一头可以

27、对泥料施加压力,另一头装有机嘴即成型模具,通过加压力,另一头装有机嘴即成型模具,通过更换机嘴,能挤出各种形状的坯体。如图更换机嘴,能挤出各种形状的坯体。如图7-7-2121所示。所示。2 2轧膜成型轧膜成型Roll FormingRoll Forming 这是新开展起来的一种可塑成型方法,这是新开展起来的一种可塑成型方法,适宜生产适宜生产1mm1mm以下的薄片状制品,如图以下的薄片状制品,如图7-227-22所所示。示。第四节第四节 陶瓷材料的成型工艺陶瓷材料的成型工艺3.3.模压成型模压成型1 1压制成型压制成型 2 2等静压成型等静压成型Isostatic PressingIsostati

28、c Pressing 等静压成型如图等静压成型如图7-237-23所示。所示。等静压成型方法有冷等静压和热等静压两等静压成型方法有冷等静压和热等静压两种类型。种类型。冷等静压又分为湿式等静压和干式等静压冷等静压又分为湿式等静压和干式等静压。1 1湿式等静压湿式等静压 如图如图7-247-24所示。所示。2 2干式等静压干式等静压 如图如图7-257-25所示。所示。第四节第四节 陶瓷材料的成型工艺陶瓷材料的成型工艺第五节 烧结Sintering一、烧结工艺 1.烧结温度与保温时间Soaking Time确实定 烧结温度(TS)和熔融温度(TM)的关系有一定规律:金属粉末:TS(0.3-0.4)

29、TM,盐类:TS0.57TM,硅酸盐:TS(0.8-0.9)TM。烧结保温时间与烧结温度有关。通常,烧结温度较高时,保温时间较短;相反,烧结温度较低时,保温时间要长。2.烧结气氛的选择 3.升温和降温冷却速度确实定 升温和降温时间由制品尺寸和性能要求而定。第五节第五节 烧结烧结SinteringSintering二、二、烧结方法烧结方法 表表7-27-2列出各种先进或特殊的烧结方列出各种先进或特殊的烧结方法以及它们的优缺点和适用范围法以及它们的优缺点和适用范围。第五节第五节 烧结烧结SinteringSintering第六节 陶瓷与粉末快速成型工艺一、快速成形原理 快速成形技术RPT-Rapi

30、d Prototyping Technique的本质是采用积分法制造三维实体,在成形过程中,先用三维造型软件在计算机中生成部件的三维实体模型,然后用分层软件对其进行分层处理,即将三维模型分成一系列的层,将每一层信息传递到成型机,通过材料的逐层添加得到三维实体模型。快速成形的原理框图见图7-26)。第六节第六节 陶瓷与粉末快速成型工艺陶瓷与粉末快速成型工艺二、快速原型技术的开展现状二、快速原型技术的开展现状三、快速成形技术的加工特点三、快速成形技术的加工特点 与传统的切削加工方法相比,快速与传统的切削加工方法相比,快速原型加工具有以下优点:原型加工具有以下优点:(1)(1)可迅速制造出自由曲面和

31、更为可迅速制造出自由曲面和更为复杂形态的零件,如零件中的凹槽、凸复杂形态的零件,如零件中的凹槽、凸肩和空心局部等,大大降低了新产品的肩和空心局部等,大大降低了新产品的开发本钱和开发周期。开发本钱和开发周期。(2)(2)不需要机床切削加工所必需的不需要机床切削加工所必需的刀具和夹具,无刀具磨损和切削力影响刀具和夹具,无刀具磨损和切削力影响。(3)(3)无振动、噪声和切削废料。无振动、噪声和切削废料。(4)(4)可实现夜间完全自动化生产。可实现夜间完全自动化生产。(5)(5)加工效率高,能快速制作出产加工效率高,能快速制作出产品实体模型及模具。品实体模型及模具。第六节第六节 陶瓷与粉末快速成型工艺

32、陶瓷与粉末快速成型工艺四、粉体的分层实体制造技术四、粉体的分层实体制造技术 分层实体制造分层实体制造(LOM)(LOM)的工艺原理图见图的工艺原理图见图7-277-27。五、选择性激光烧结工艺五、选择性激光烧结工艺 SLSSLS工艺原理见图工艺原理见图7-287-28。六、三维打印法六、三维打印法 三维打印法三维打印法(3DP),(3DP),也叫喷墨打印法也叫喷墨打印法(Ink Jet(Ink Jet Methods),Methods),由美国麻省理工学院率先研制成功由美国麻省理工学院率先研制成功,其其工作原理如图工作原理如图7-297-29所示。所示。第六节第六节 陶瓷与粉末快速成型工艺陶瓷

33、与粉末快速成型工艺本章学习指南本章学习指南 本章的主要内容包括:粉体的三种本章的主要内容包括:粉体的三种成型原理,粉末冶金的成型工艺,普通成型原理,粉末冶金的成型工艺,普通陶瓷的成型工艺,高技术陶瓷的成型工陶瓷的成型工艺,高技术陶瓷的成型工艺。读者应通过对粉体成型根本理论的艺。读者应通过对粉体成型根本理论的学习和对粉体制备技术的了解,着重掌学习和对粉体制备技术的了解,着重掌握粉末冶金成型工艺和陶瓷材料的成型握粉末冶金成型工艺和陶瓷材料的成型工艺。成型理论是根底,工艺方法是关工艺。成型理论是根底,工艺方法是关键,只有在充分理解成型理论的根底上键,只有在充分理解成型理论的根底上,才能更好地掌握各种

34、成型方法。,才能更好地掌握各种成型方法。与第四、五、六、八章的区别是:与第四、五、六、八章的区别是:本章所述成型工艺所使用的原料为细小本章所述成型工艺所使用的原料为细小的粉体,其颗粒大小一般在的粉体,其颗粒大小一般在100m100m以下以下;成型得到的坯件还需要经过进一步的;成型得到的坯件还需要经过进一步的烧结才能得到成品。当然,它也是一种烧结才能得到成品。当然,它也是一种制备块体材料的有效方法,与其它制备制备块体材料的有效方法,与其它制备方法互为补充。其中的一些方法与第九方法互为补充。其中的一些方法与第九章某些局部相似,可相互参照。章某些局部相似,可相互参照。本章学习指南本章学习指南第七章第

35、七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表a)b)c)图图7-16 实心注浆法示意图实心注浆法示意图第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表第七章第七章 图表图表

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。