酱油生产技术

酱油生产技术

《酱油生产技术》由会员分享,可在线阅读,更多相关《酱油生产技术(124页珍藏版)》请在装配图网上搜索。

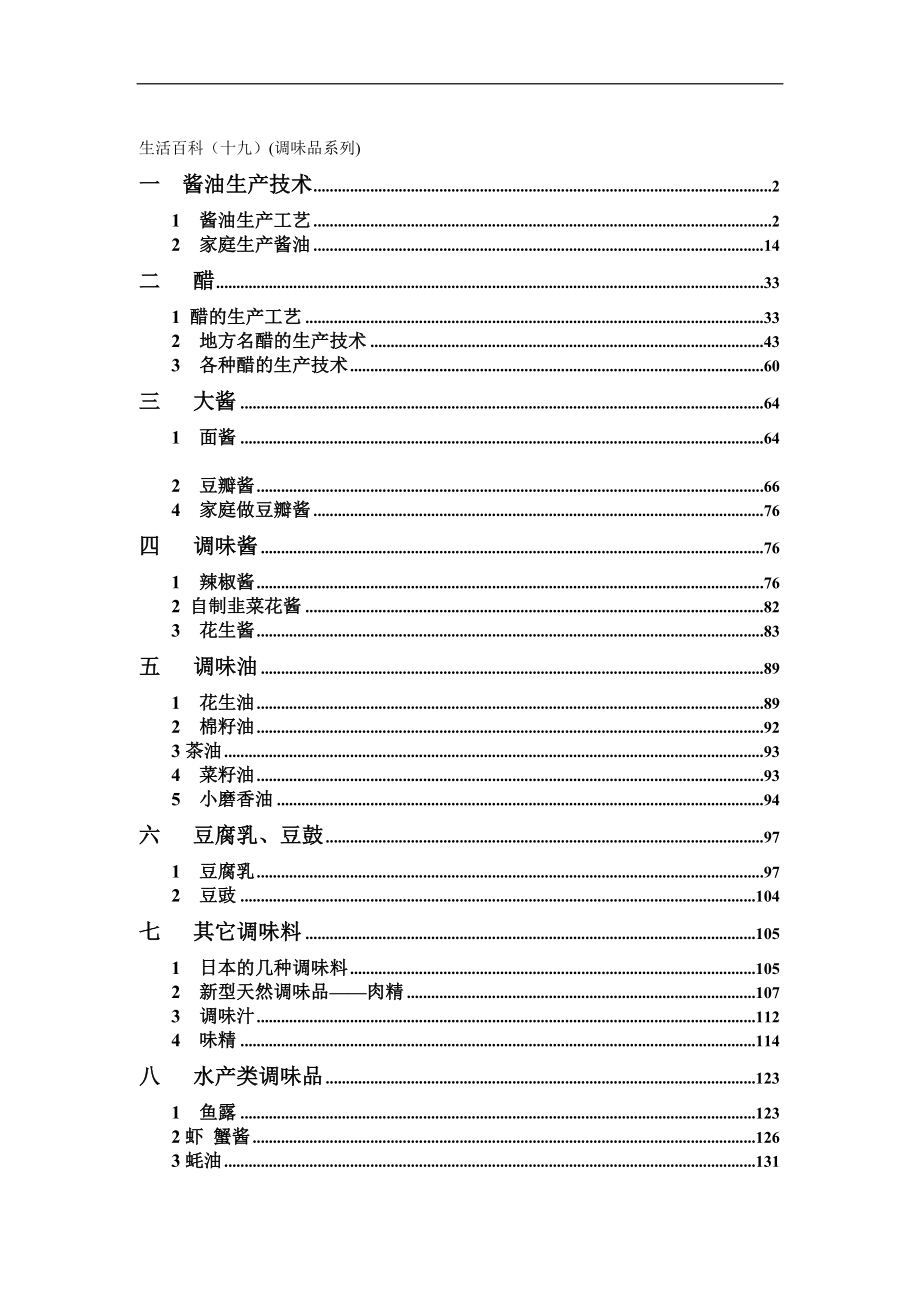

1、生活百科(十九)(调味品系列)一 酱油生产技术21 酱油生产工艺22 家庭生产酱油14二 醋331 醋的生产工艺332 地方名醋的生产技术433 各种醋的生产技术60三 大酱641 面酱642 豆瓣酱664 家庭做豆瓣酱76四 调味酱761 辣椒酱762 自制韭菜花酱823 花生酱83五 调味油891 花生油892 棉籽油923茶油934 菜籽油935 小磨香油94六 豆腐乳、豆鼓971 豆腐乳972 豆豉104七 其它调味料1051 日本的几种调味料1052 新型天然调味品肉精1073 调味汁1124 味精114八 水产类调味品1231 鱼露1232虾 蟹酱1263蚝油131一 酱油生产技术

2、1 酱油生产工艺低盐固态发酵法生产酱油生产特点 1.以豆饼或豆粕与麸皮为原料。2.利用纯粹培养的曲霉(米曲霉或酱油曲霉)制曲。3.采用低盐固态发酵,改善了酱油风味,提高了质量。4.在发酵过程中加入稀糖浆液有利于酵母等微生物的作用,从而提高了酱香味。制作方法 1.原料处理(1)豆饼粉碎:豆饼粉碎是为润水、蒸熟创造条件的重重工序。一般认为原料粉碎越细,表面积越大,曲霉繁殖接触面就越大,在发酵过程中分解效果就越好,可以提高原料利用率;但是碎度过细,润水时容易结块,对制曲、发酵、浸出、淋油都不利,反而影响原料的正常利用。所以细碎程度必须适当控制,只要大部分达到米粒大小就行。(2)润水:润水是使原料中含

3、有一定的水分,以利于蛋白质的适度变性和淀粉的充分糊化,并为米曲霉生长繁殖提供一定水分。常用原料配比为豆饼100麸皮5070;加水量通常按熟料所含水分(化验值)控制在4550%之间(夏季控制高线,冬季控制低线,春、秋季控制中线)。如使用冷榨豆饼,要先行干蒸,使蛋白质凝固,防止结块,然后加水润料。润水时要求水、料分布均匀,使水分充分渗入料粒内部。(3)蒸料:蒸料是使原料中的蛋白质适度变性及淀粉糊化,成为容易为酶作用的状态。此外,还可以通过加热蒸煮,杀灭附在原料表面的微生物,以利于米曲霉的生长。用旋转式蒸煮锅蒸料,应先排放进气管中的冷凝水;原料冷榨豆饼经干蒸、润水后,开放排气阀排除冷气,以免锅内形成

4、假压,影响蒸料效果。至排气管开始喷出蒸汽时,关闭排气阀;待压力升至0.3公斤/厘米2时,再一次排放冷气,压力表降到零位,然后按要求升压。蒸料压力一般控制在0.81.5公斤/厘米2左右,维持1530分钟(或1.8公斤/厘米2,510分钟)。在蒸煮过程中,蒸锅应不断转动。蒸料完毕后,立即排气,降压至零,然后关闭排气阀,开动水泵用水力喷射器进行减压冷却。锅内品温迅速冷至需要的程度(约50),即可开锅出料。(4)其它原料的处理:使用小麦、玉米、碎米或高粱作为制曲原料时,一般应先经炒焙,使淀粉糊化及部分糖化,杀死原料表面的微生物,增加色泽和香气。也可以将上述原料直接磨细后,进行液化、糖化,用于发酵。以其

5、它种子饼粕作为原料的处理方法与豆饼大致相同。米糠饼可经细碎作为麸皮的代用品。2.制曲。当前国内大都采用厚层通风制曲。厚层通风制曲有许多优势性,如成曲质量稳定,制曲设备占地面积少;管理集中、操作方便;减轻劳动强度;便于实现机械化,提高劳动生产率等等。原料经蒸熟出锅,在输送过程中打碎小团块,然后接入种曲。种曲在使用前可与适量新鲜麸皮(最好先经干热处理)充分拌匀,种曲用量为原料总重量的0.3%左右,接种温度以40上下(夏季3540,冬季4045)为好,并注意搞好卫生。曲料接种后多入曲池,厚度一般为2030厘米,堆积蔬松平整,并及时检查通风,调节品温至2830,静止培养6小时(其间隔12小时通风12分

6、钟,以利孢子发芽),品温即可升至37左右,开始通风降温。以后根据需要,间歇或持续通风,并采取循环通风或换气方式控制品温,使品温不高于35。入池1112小时左右,品温上升很快,此时由于菌丝结块,通风阻力增大,料层温度出现下低上高现象,并有超过35的趋势,此时应即进行第一次翻曲。以后再隔45小时,根据品温上升及曲料收缩情况,进行第二次翻曲。此后继续保持品温在35左右,如曲料又收缩裂缝,品温相差悬殊时,还要采取12次铲曲措施(或以翻代铲)。入池18小时以后,曲料开始生孢子,仍应维持品温3235,至孢子逐渐出现嫩黄绿色,即可出曲。如制曲温度掌握略低一点,制曲时间可延长至3540小时,对提高酱油质量有好

7、处。制曲过程中,要加强温度、湿度及通风管理,不断巡回观察,定时检记品温、室温、湿度及通风情况。制曲操作归纳起来有:“一熟、二大、三低、四均匀”四个要点。一熟:要求原料熟透好,原料蛋白质消化率在8090%之间;二大:大风、大水。曲料熟料水分要求在4550%(具体根据季节确定);曲层厚度一般不大于30厘米,每立方米混合料通风量为70803/分;三低:装池料温低、制曲品温低、进风风温低。装池料温保持在2830;制曲品温控制在3035之间;进风风温一般为30。四均匀:原料混合及润水均匀,接种均匀,装池疏松均匀,料层厚薄均匀。3.发酵。固态低盐发酵的主要操作如下:(1)食盐水配制:根据经验,100公斤水

8、中溶食盐1.5公斤左右,可以配成1B的盐水,食盐在水中溶解后,以波美氏比重计测定盐水浓度。(2)制醅:将准备好的1112B盐水(根据实际需要确定,一般发酵周期长,盐水浓度高些),加热至5055,再将成曲和盐水充分拌匀入池。拌盐水时要随时注意掌握水量大小,通常在醅料入池最初的1520厘米厚的醅层时,应控制盐水量略少,以后逐步加大水量,至拌完后以能剩余部分盐水为宜。最后将此盐水均匀淋于醅面,待盐水全部吸入料内,再在醅面封盐。盐层厚约35厘米,并在池面加盖。成曲拌加的盐水量要求为原料总重量的65100%为好。成曲应及时拌加盐水入池,以防久堆造成“烧曲”。在拌盐水前应先化验成曲水分,再计量加入盐水,以

9、保证酱醅的水分含量稳定。入池后,酱醅品温要求为4250,发酵8天左右,酱醅基本成熟,为了增加风味,通常延长发酵期为1215天。发酵温度如进行分段控制,则前期为4048,中期为4446,后期为3640。分段控制有利于成品风味的提高,但成品色泽较浅,发酵期间要有专人负责管理,按时检记温度,如发现不正常现象,要及时采取必要的措施纠正。固态低盐发酵的操作要特别注意盐水浓度和控制制醅用盐水的温度,制醅盐水量要求底少面多,并恰当地掌握发酵温度。4.浸出。浸出是指在酱醅成熟后利用浸泡及过滤的方式将其可溶性物质溶出。浸出包括浸泡、过滤两个工序。(1)浸泡:按生产各种等级酱油的要求,酱醅成熟后,可先加入二淋油浸

10、泡(预热至7080),加入二淋油时,醅面应铺垫一层竹席,作为“缓冲物”。二淋油用量通常应根据计划产量增加2530%。加二淋油完毕,仍盖紧容器,防止散热。2小时后,酱醅上浮(如醅块上浮不散或底部有粘块,均为发酵不良,影响出油)。浸泡时间一般要求20小时左右,品温在60以上。延长浸泡时间,提高浸泡温度,对提高出品率和加深成品色泽有利。如为移池浸出,必须保持酱醅疏松,必要时可以加入部分谷糠拌匀,以利浸滤。(2)过滤:在大生产中,根据设备容量的具体条件,可分别采取间歇过滤和连续过滤两种形式。酱醅经浸泡后,生头淋油可以从容器的假底下放出,溶加食盐,待头油将完(注意醅面不要露出液面),关闭阀门;再加入预热

11、至8085的三淋油,浸泡810小时,滤出二淋油(备下次浸醅用);然后再加入热水(也可以用自来水),浸泡2小时左右,滤出三淋油备用。总之,头淋油是产品,二淋油套出头淋油,三淋油套出二淋油,最后用清水套出三淋油,这种循环套淋的方法,称为间歇过滤法。但有的工厂由于设备不够,也有采用连续过滤法的,即当头淋油将滤光,醅面尚未露出液面时,及时加入热三淋油;浸泡1小时后,放淋二淋油;又如法滤出三淋油。如此操作,从间淋油到三淋油总共仅需8小时左右。滤完后及时出渣,并清洗假底及容器。三淋油如不及时使用,必须立即加盐,以防腐败。在过滤工序中, 酱醅发粘、料层过厚、拌曲盐水太多、浸泡温度过低、浸泡油的质量过高等因素

12、,都会直接影响淋油速度和出品率,必须引起重视。5.配制加工(1)加热:生酱油加热,可以达到灭菌、调和风味、增加色泽、除去悬浮物的目的,使成品质量进一步提高。加热温度一般控制在80以上(高级酱油可以略低,低级酱油又可以略高)。加热方法习惯使用直接火加热、二重锅或蛇形管加热以及热交换器加热的方法。在加热过程中,必须让生酱油保持流动状态,以免焦糊。每次加热完毕后,都要清洗加热设备。(2)配制:为了严格贯彻执行产品质量标准的有关规定,对于每批产成的酿造酱油,还必须进行适当的配制。配制是一项细致的工作,要做好这项工作,不但要有严格的技术管理制度,而且要有生产上的数量、质量、储放情况的明细记录。配制以后还

13、必须坚持进行复验合格,才能出厂。(3)防霉:为了防止酱油生白霉变,可以在成品中添加一定量的防腐剂。经卫生部门同意,习惯使用的酱油防腐剂有苯甲酸、苯甲酸钠等品种,尤以苯甲酸钠为常用。其它如山梨酸钠等,目前由于种种原因尚未大量采用。(4)澄清及包装:生酱油加热后,产生凝结物使酱油变得浑浊,必须在容器中静置3天以上(一级以上的优质酱油应延长沉淀时间),方能使凝结物连同其它杂质逐渐积累于器底,达到澄清透明的要求。如蒸料不熟及分解不彻底的生酱油,加热后不仅酱泥生成量增多,而且不易沉降。酱泥可再集中用布袋过滤,回收酱油。酱油包装分洗瓶、装油、加盖、贴标、检查、装箱等工序,最后作为产品出厂。工场手工业生产酱

14、油生产特点: 1.以大豆也小麦为原料,并分别加以处理。2.利用纯粹培养的米曲霉制曲。3.制酱曲的过程约需3天,质量较黄子好,而且不受季节性限制,其主要设备是曲室及木框、曲盘等。4.酱醪放在室外瓦缸内曝晒或在室内瓦缸或木桶中,保温速酿,以人工搅拌,发酵12月后酱醪则成熟(稀醪发酵)。5.成熟的酱醪用木榨或螺旋压榨机榨取酱油。6.制曲与发酵时间大为缩短,劳动强度也相应减轻。利用太阳能酿造酱油过去生产酱油一直是采用传统的大缸发酵法,不仅产量低、质量差,而且能源消耗大、成本高。利用太阳能酿造酱油的优点 1.占地面积大大减少。传统法生产,大缸满院,600多个大缸及操作车道,需占地600平方米,而太阳能生

15、产仅占面积134平方米,减少占地466平方米。2.周期大大缩短。传统自然发酵法生产酱油,一个周期180天,利用太阳能水环流发酵,一个周期只用21天。3.保证了卫生,提高了产品质量。传统法生产酱油,坯发酵和产出成品后,用大缸露天日晒和储存,难免要孽生蚊蝇,进一些雨水和灰尘。利用太阳能水环流发酵,完全改变了那种现象。产品色泽鲜艳,芳香味浓,质量提高,达到了部颁三级酱油标准。4.节约能源,降低开支。全年生产按150吨计算,传统法生产需用烟煤150吨,采用太阳能生产可节约烟煤86吨,价值3600多元,并且减少了环境污染。5.节省了人工,增加了收入。利用太阳能生产酱油,不仅改变了劳动条件,同时也减轻了工

16、人的劳动强度,在六至九月份和四、五、十月这七个月中,可节省锅炉工506个工作日,每个工作日按一元五角计算,减少开支759元。6.解决了职工洗澡难的问题。使能源得到了充分的利用。太阳能循环系统 要使太阳能热水器循环系统达到循环的目的,就要在造型结构上严格按照要求选择材料,精细组装。从所选用的集热器来看,在结构上有透光、吸光、循环、保温四个基本部分。1.透光部分,是集热器的顶盖,它固镶在角钢框上,由一层玻璃做成。2.吸光部分,即漆成黑色的吸热板。3.循环部分,由钢管做成的集热器集排管与水池相通。4.保温部分,设在集热器底部和四壁防止热量散失的保温隔热层,组成完整的保温蓄热系统。经济效益 以全年安排

17、16个生产周计算太阳能的全利用时间为4个月,半利用时间为3个月,部分利用时间为5个月,年产量可达150吨,再增加一个发酵池,年产量可达300吨。这项研究的总投资34266元,其中集热器70平方米,投资9980元,使用寿命以10年计算,年平均投资998元,以集设器年集热量即:每平方米集热量150万千卡采光面积70平方米热利用率50%=5250万千卡。换算成烟煤为150吨。在1年内,由于各月气温不同,利用太阳能生产约58%,需用烟煤补温占42%。根据常规能源生产酱油考察,1公斤酱油1公斤烟煤计算,1年可节省烟煤86吨,计金额3612元,减去集热器年投资998元,提高经济效益2614元。估计用两年半

18、的时间,即可收回太阳能集热器的全部投资。固体酱油酱油是人们日常生活中不可缺少的调味品,因为它是液体,包装和携带均不方便。为了边远山区群众、地质工作者和边防人员生活的特殊要求,固体酱油的生产也确属需要。固体酱油和酿造酱油质量及风味大致相同,它滋味鲜美,食用方便,价格经济,用温开水溶化就能溶成酱油,是日常生活中烹调的方便调味品。固体酱油亦称酱油膏,由北京市酿造三厂生产,该厂在生产工艺、设备技术、实际操作技术方面摸索出一些经验。原料配方 豆粕60%,麸皮40%,配比64。原料经过处理,接种曲进行通风制曲(25小时);采用低盐固态发酵法,水浴保温(4550)发酵周期20天,浸出二级酱油。无盐固形物14

19、55%即可。按每一次浓缩投料计算膏体配比:酱油1200公斤,精盐154公斤,味精3.2公斤,白砂糖32公斤(注意味精必须在浓缩成膏体时加入,搅拌均匀,否则失去调味的作用)。工艺流程 第一次浓缩:酿造酱油计量吸到浓缩罐内浓缩到标准。蒸汽压力:0.50.8公斤/厘米2;罐内品温:6570;真空度:660700毫米汞柱;浓缩时间:34小时;浓缩标准:4042B。第二次浓缩:加入辅料开动搅拌机开水泵浓缩成膏出罐成品包装蒸汽压力:0.40.6公斤/厘米2;罐内品温:5055;真空度:680700毫米汞柱;浓缩时间:3.54.5小时。制作方法 1.第一次浓缩:先开真空泵(多级水泵),关闭后打开抽吸酱油的阀

20、门,真空达到400毫米汞柱可吸入酱油。其后关闭阀门;给蒸汽,开搅拌(吸酱油时注意防止漏油),然后按顺序进行操作。2.浓缩要求:罐内吸入油后,首先开动搅拌机,再开汽升温,但开始给气压不能超过0.5公斤/厘米2,逐渐升压至0.8公斤/厘米2。如果是真空泵,开冷却水待水温升至25以上时,便可逐步给大小,此时要有专人观察罐内的酱油变化情况和品温上升情况,待罐内的温度上升到45左右,此时如不控制品温的上升,酱油由于汽体的蒸发和真空加大,产生泡沫过多,很容易跑油。因此速将气门关小或根据情况开关汽门,待酱油泡沫消失,真空度达到700毫米汞柱时,再将气门逐步加大到压力0.60.8公斤/厘米2,但罐内温度不能超

21、过65,这样浓缩到2.53小时左右。此时观察罐内的酱油浓度,认为适合时,便可先关闭气门,等待510分钟后,再停真空泵或多级水泵,最后再停搅拌,恢复常态,再把罐内酱油放入地池或大缸里,准备进行第二次浓缩(波美度:4042)。3.第二次浓缩:把浓缩好的一遍油中加入辅料、精盐、白糖,充分搅拌均匀,吸入第二次浓缩罐内,关好吸油阀门,再开搅拌机,开水泵给真空、通蒸汽,汽压掌握在0.40.6公斤/厘米2。真空度680720毫米汞柱以上。为严防罐内跑油,操作人员必须坚守岗位,不断检查各部位的机器运转,特别要随时观看蒸汽阀门,最高不得超过0.8公斤/厘米2,品温不得超过55,防止品温过高影响酱油本身的风味。但

22、真空在后期低于700毫米汞柱以下,不但浓缩时间延长,也不易形成膏体状。4.固体膏出罐:第二次浓缩时间,一般在45小时。提前做好出罐的准备,铺好木盘,准备好工具,随时观察电流表指针达到A6或接近A6,证明罐内膏体浓度加大,及时停止供气、抽真空、搅拌机,然后打开罐上的螺丝,使膏体罐和上层脱解,及时加入味精,搅拌均匀,等待出罐(注意安全)。5.固体膏保温:固体膏出罐后,放入木盘及时搬进暖室保温(室温度3640)。出罐后要注意把罐底及边角全部刮光刷净,否则影响下一罐的浓缩时间和膏体的质量。6.包装:切膏、包装前首先把盐、纸盒、塑料袋、玻璃纸准备好,校正秤,称量准确,不得缺斤少两。每块膏的重量为500克

23、,把制好的酱油膏及时装入塑料袋内,封口要严,不漏气,装盒要平整,外层玻璃纸少沾胶水,不出皱纹,成品包装要干净美观。7.酱油膏保存:成品酱油膏装箱入库,存放在干燥、通风处,防止潮湿和远离汽管,严防高温变质。质量标准(以每100克计算) 无盐固形物:3340%;氨基酸态氮:1.82.0%;还原氮810%:全氮3.6%;水:68%。减盐酱油和少盐酱油需要限制钠摄取量的高血压症及全身浮肿患者如果使用一般酱油,即便注意节制其使用量也不会产生预期的节制效果。因此必须生产和销售少盐酱油和少盐酱。低钠(减盐)酱油是每100克酱油只含食盐9克以下,其它显味成分的含量基本与酱油相同。制作方法 开始发酵时投入低食盐

24、水,通过添加酒精和大量酵母代替食盐防止发霉,抑制腐败现象的发生,因而带有相当程度的危险性(发生腐败现象)。像酱油这类调味品由于是液体性的,所以比较容易采用各种方法减少其食盐含量。一、电透析法:这种方法采用离子交换膜,进行脱盐,进行3小时脱盐后,脱盐率为70.9%,氨基酸损失为17.9%,其它成分也有损失。二、选择性透析膜法(PVA中空膜脱盐法):在膜外让500毫升酱油在1小时内,以12升的比例通过,另外,在膜内让500毫升蒸馏水在1小时内,以4升的比例通过。随着透析时间的延长,酱油中混进了水,150分钟的透析可使容积增加约40%,脱盐率可达25%,而氨基酸损失约10%,乳酸和醋酸也各损失6%和

25、18%。三、减压浓缩脱盐法:将酱油加热至80左右,减压后其挥发性的醇类和醋酸等会蒸发,食盐析出。这时如果在实验室可用吸滤器乘热将此食盐吸滤除掉。脱盐后浓度很大的浓缩液,其全氮为4.62%,食盐为22.9%,成为一种粘稠状物质。与浓缩前的成分相比,食盐变成了7.6%,乳酸几乎没变化,醋酸大幅度减少。补充这些损失部分的一个方法,就是混合挥发性成分(馏液)进行调整。四、配合添加氨基酸液的方法:高浓度的氨基酸液的总氨约3%,食盐含量约20%,如果将其食盐含量稀释降至9.2%,其总氮约为1.37%,若在经过稀释的氨基酸液(40%)中混合进行生酱油(全氮1.55%、食盐含量17.5%)并发酵熟成1个月,可

26、制成食盐含量为14.2%、总氮1.47%的新式酿造高级少盐酱油。五、采用再发酵方法:采用再发酵方法生产少盐酱油时,由于使用再发酵法的酱油的全氮为1.4%,采用在原料1000升中的脱脂大豆、小麦和麸的容量分别以55%、35%、10%进行配合制成的曲子中添加进波美19的发酵盐水1200升进行再发酵后,其全氮可达到2.5%以上,所以只需用水将再发酵得到的浓酱油稀释到一定浓度即为少盐酱油。六、低盐酿造法:过去酿制酱油的食盐水浓度在发酵后的1个月内不能低于15%,这是因为酱油酿造是开口发酵,在发酵的时候会混入有害微生物,所以要加浓度较高的食盐水抑制有害菌的繁殖。最近由于技术的进步,采取添加酒精和多量的酵

27、母的方法,即便使用15%以下的食盐水也可抑制有害微生物的繁殖。低盐酱油的防霉 新式酿造的少盐酱油虽有使用合成保存剂的,但占压倒多数的则是添加酒精进行防霉,通常其添加量为3.13.5%。低盐酱油的生产和销售时间不长,现已发现有泡末产生,因为对用酒精防霉也产生了疑问。因而也有的采用60的罐装保存法,希望对产品进行严格的管理。固体酱油酱油是人们日常生活中不可缺少的调味品,因为它是液体,包装和携带均不方便。为了边远山区群众、地质工作者和边防人员生活的特殊要求,固体酱油的生产也确属需要。固体酱油和酿造酱油质量及风味大致相同,它滋味鲜美,食用方便,价格经济,用温开水溶化就能溶成酱油,是日常生活中烹调的方便

28、调味品。固体酱油亦称酱油膏,由北京市酿造三厂生产,该厂在生产工艺、设备技术、实际操作技术方面摸索出一些经验。原料配方 豆粕60%,麸皮40%,配比64。原料经过处理,接种曲进行通风制曲(25小时);采用低盐固态发酵法,水浴保温(4550)发酵周期20天,浸出二级酱油。无盐固形物1455%即可。按每一次浓缩投料计算膏体配比:酱油1200公斤,精盐154公斤,味精3.2公斤,白砂糖32公斤(注意味精必须在浓缩成膏体时加入,搅拌均匀,否则失去调味的作用)。工艺流程 第一次浓缩:酿造酱油计量吸到浓缩罐内浓缩到标准。蒸汽压力:0.50.8公斤/厘米2;罐内品温:6570;真空度:660700毫米汞柱;浓

29、缩时间:34小时;浓缩标准:4042B。第二次浓缩:加入辅料开动搅拌机开水泵浓缩成膏出罐成品包装蒸汽压力:0.40.6公斤/厘米2;罐内品温:5055;真空度:680700毫米汞柱;浓缩时间:3.54.5小时。制作方法 1.第一次浓缩:先开真空泵(多级水泵),关闭后打开抽吸酱油的阀门,真空达到400毫米汞柱可吸入酱油。其后关闭阀门;给蒸汽,开搅拌(吸酱油时注意防止漏油),然后按顺序进行操作。2.浓缩要求:罐内吸入油后,首先开动搅拌机,再开汽升温,但开始给气压不能超过0.5公斤/厘米2,逐渐升压至0.8公斤/厘米2。如果是真空泵,开冷却水待水温升至25以上时,便可逐步给大小,此时要有专人观察罐内

30、的酱油变化情况和品温上升情况,待罐内的温度上升到45左右,此时如不控制品温的上升,酱油由于汽体的蒸发和真空加大,产生泡沫过多,很容易跑油。因此速将气门关小或根据情况开关汽门,待酱油泡沫消失,真空度达到700毫米汞柱时,再将气门逐步加大到压力0.60.8公斤/厘米2,但罐内温度不能超过65,这样浓缩到2.53小时左右。此时观察罐内的酱油浓度,认为适合时,便可先关闭气门,等待510分钟后,再停真空泵或多级水泵,最后再停搅拌,恢复常态,再把罐内酱油放入地池或大缸里,准备进行第二次浓缩(波美度:4042)。3.第二次浓缩:把浓缩好的一遍油中加入辅料、精盐、白糖,充分搅拌均匀,吸入第二次浓缩罐内,关好吸

31、油阀门,再开搅拌机,开水泵给真空、通蒸汽,汽压掌握在0.40.6公斤/厘米2。真空度680720毫米汞柱以上。为严防罐内跑油,操作人员必须坚守岗位,不断检查各部位的机器运转,特别要随时观看蒸汽阀门,最高不得超过0.8公斤/厘米2,品温不得超过55,防止品温过高影响酱油本身的风味。但真空在后期低于700毫米汞柱以下,不但浓缩时间延长,也不易形成膏体状。4.固体膏出罐:第二次浓缩时间,一般在45小时。提前做好出罐的准备,铺好木盘,准备好工具,随时观察电流表指针达到A6或接近A6,证明罐内膏体浓度加大,及时停止供气、抽真空、搅拌机,然后打开罐上的螺丝,使膏体罐和上层脱解,及时加入味精,搅拌均匀,等待

32、出罐(注意安全)。5.固体膏保温:固体膏出罐后,放入木盘及时搬进暖室保温(室温度3640)。出罐后要注意把罐底及边角全部刮光刷净,否则影响下一罐的浓缩时间和膏体的质量。6.包装:切膏、包装前首先把盐、纸盒、塑料袋、玻璃纸准备好,校正秤,称量准确,不得缺斤少两。每块膏的重量为500克,把制好的酱油膏及时装入塑料袋内,封口要严,不漏气,装盒要平整,外层玻璃纸少沾胶水,不出皱纹,成品包装要干净美观。7.酱油膏保存:成品酱油膏装箱入库,存放在干燥、通风处,防止潮湿和远离汽管,严防高温变质。质量标准(以每100克计算) 无盐固形物:3340%;氨基酸态氮:1.82.0%;还原氮810%:全氮3.6%;水

33、:68%。酱油膏酱油膏是福建“琯头法”特种酿造酱油晒炼的加工品,风味优良,经久不坏,产品畅销国内外,久负盛名。工艺流程 大豆沉浸蒸熟冷却制曲出曲洗豉二次发霉酱油膏晒炼底油滤油酱醅熟成腌制酱渣酱渣加入18B盐水,可供生产普通等级酱油。制作方法 1.浸豆:春季45小时,夏季、秋季23小时,使豆粒体积增加1倍左右,清水洗净,沥干。2.蒸熟:加压蒸煮在2公斤/厘米2压力条件下,维持30分钟,停气闷30分钟,出锅。豆粒应成褐色,手指挤压能成薄片。3.制曲:大豆经摊凉至30上下,接入种曲0.2%,拌匀装簸(每簸约9公斤),置木架上。经约48小时,白色菌丝密布,品温升至38以上。翻曲,控制品温38左右,24

34、小时后再翻一次,连续控制品温35左右。再经27小时,曲渐老熟。制曲周期约7天,成曲习惯称为豉(原料中不使用淀粉质原料)。水浸至未透过心时,捞起沥干。4.二次发霉:豉沥干后,在原筐中堆积。天冷时加盖麻袋,待菌丝渐长,品温升至55时,即为腌制,此时豉应有特有香味。5.腌制:每100公斤原料配盐28公斤,其中留20%用作盖面,豉、盐拌匀后,入大桶腌3个月,醅成熟,即可放油。6.滤油:先放“底油”,每100公斤大豆约出底油30公斤,供晒炼酱油膏用。7.晒炼:底油澄清后,加入次等酱油膏中,晒12月;抽出酱油加入稍高一级的油膏中,再晒12月;再抽油转更高一级油膏。如此反复提高,约晒1年(不能以底油直接晒炼

35、)。8.成品:每100公斤大豆约产酱油膏20公斤(副产普通酱油200公斤),成品浓度达32B以上。浓口酱油制作方法 1.脱脂大豆因原形已破坏,采用洒水方式使其吸水,其洒水量为脱脂大豆重量的120130%。整粒大豆则用水浸渍。2.浸渍后进行蒸煮,6990兆帕的压力蒸煮0.51小时,然后蒸煮锅内立即减压,迅速冷却至40左右。3.小麦精选之后焙炒并破碎、压碎,其程度以将小麦碎成35粒并混有适量的粉末为宜。4.将蒸煮的脱脂大豆和破碎的小麦,按大致相同的容量进行混合。接种曲菌进行制曲。5.将波美19(含食盐23%)的食盐水放入罐中,再加入制好的曲菌进行发酵。加入的盐水量为脱脂大豆和小麦容量总和的1.21

36、.3倍(称1213的水发酵)。将曲子放入食盐水中发酵后的物质称为酱醪。发酵后每天应送入压缩空气进行搅拌。最初曲子浮于食盐水面而不溶解,但不久就成为粘稠状态。6.一般需1年的成熟期。通过夏季发酵,色泽加深,称为成熟酱醪。成熟中原料的各种成分,因曲子的酶和繁殖起来的Zygosaccharomyces mayor和Soyac等耐盐性酵母、乳酸菌及其它细菌的作用而发生了变化。蛋白质水解成低级的缩氨酸和氨基酸,并还可进一步分解。而淀粉则水解成糖。7.再通过微生物的作用将糖分解成酒精和乳酸、醋酸等有机酸。生成的酒精和有机酸,再进一步分解成具有香气的酯类,同时也改进了色泽。8.熟成的酱醪放入滤布或袋中压榨出

37、汁,所得的液体就是生酱油。静置数日之后,所含渣滓沉降即可进行加热杀菌。9.为防止霉菌繁殖,可添加1%的乙醇。分离出生酱油,除去因加热而产生的凝固物之后,即得到成品酱油。2 家庭生产酱油生产特点 1.以大豆和面粉为原料。2.利用空气中自然存在的米曲霉制成黄子(酱油)。3.制黄子的过程需要20多天,而且受到季节限制,因此不能终年生产。主要的设备是黄子室及竹匾等。4.酱醪放于室外缸内,日晒夜露,初期需每天人工翻缸,发酵期需1年左右(浓醪发酵)。5.酱醪成熟后,加入适量盐水,用木榨压榨而得酱油。6.劳动强度大,周期长达1年以上。龙牌酱油龙牌酱油是湖南湘潭特产。1915年荣获巴拿马国际博览会奖。1966

38、年开始对外出口,远销港、澳、新加坡、马来西亚、加拿大、日本、美国等地区和国家。国内畅销全部各地,市内按节日计划供应,一直受到广大消费者的好评和经销客户的欢迎。1981年荣获国家银质奖章。龙牌酱油生产主要以传统的天然发酵为主,利用自然温度,整年生产。原料选择为较好的黄豆、面粉,按黄豆面粉盐水为21.51配制组成一个酱醅,经30多道工序,1年左右的日晒夜露,酱醅的颜色逐渐变成红褐色,并具有浓郁的酱香味。制作方法 1.原料处理及制曲。大豆清选后洗净,加水浸泡35小时(视季节而定),以豆粒胀起无皱纹为度。然后将水放净,取出黄豆,装入蒸锅内常压或加压蒸煮(常压46小时;压力1.52.0公斤/厘米2,40

39、分钟)。以蒸至熟透而不烂,用手捻时豆皮脱落,豆瓣分开为适宜。此时即可出锅,摊于拌料台上进行冷却至80左右,与干面粉拌和,拌匀后装匾,装匾时要中间薄,四周稍厚。每个匾约装12.5公斤左右,放入曲室制曲。利用天然制曲时,室温一般保持在2528,装匾后24小时品温逐渐上升,如超过40,需敞门通气散热,同时要翻曲,促使霉菌均匀繁殖。温度过度,曲料会发粘产酸。成曲呈黄绿色,但常混有根霉或毛霉。老法制曲一般选择在早春季节,气温较低,利于低温制曲。2.制醅发酵。每缸放入150公斤原料制成的曲,压实,加入波美度1820度的盐水约200公斤,让盐水逐渐吸入曲内,次日立即把表面的干曲压至下层。使酱醅日晒夜露进行发

40、酵。如遇天雨,须加盖以防止雨水淋入。经过一定时间的晒露,待酱醅表面呈红褐色时,进行一次翻酱。经过三伏热天烈日暴晒,整个酱醅呈现滋润的黑褐色,并有清香味时,已达到成熟阶段,即可进行抽油。发酵时间一般要6个月以上,若经过夏天也要3个月。一般以经过夏天发酵的质量较好。3.抽取母油。缸内加入适量盐水,插入细竹编好的竹筒,利用液汁压力渗入筒内,每缸能抽取母油(也称毛油)75公斤。母油再经较长时间晒露后,去除沉淀,加入10%左右的酱色,用平布袋多次换袋进行过滤,直至滤出酱油,并无沉淀为止。抽出母油后的头渣,加入定量盐水后,再装袋压榨,作为一般市售酱油。4.成品。滤出并经晒露的母油,经加热灭菌(80)后得到

41、色泽浓厚的成品。每100公斤大豆仅可产龙牌酱油50公斤(母油,不包括市售回收部分)。产品特色 由于龙牌酱油生产工艺是在沿用千余年前祖传的基础上改进和提高,并经过长期的历史考验而具有独特的工艺。所以这种传统产品一直以色深、汁浓、含糖不甜、含盐不咸、含酸不酸、酱香味浓郁的独特风味称著于世,这不仅是酿造工人辛勤劳动的结晶,也是民族遗产得到发扬光大的象征。其主要特色如下:1.酱油色深汁浓:选用皮壳较薄、表面光滑、无虫咬的黄豆和二三等面粉,这些都是植物中含蛋白质和淀粉较高的。此外,龙牌酱油的发酵是在低温度、长时间中进行的,通过几次揿醅,上下的酱都经过日晒夜露,这样,酱酿的颜色随着发酵时间的增长而加深,所

42、以成品色泽深褐而鲜艳,适应了南方群众喜欢酱油颜色深一些的习惯。2.咸度适宜:食盐在酱油中提供咸味,并与氨基酸结合成氨基酸钠盐,赋予酱油鲜味,同时盐水还有防腐作用,也能抑制酶的活动。如盐水过低,不能抑制杂菌的生长,会引起酸败,过高又会破坏酶蛋白。所以龙牌酱油在盐的选用上除采用储存较久的闽盐外,盐水浓度一般在18Be,这样不仅有利于在露天发酵,而且成品在感觉上不显苦、涩味,也满足了北方和内地对酱油咸味要重一些的要求。3.氨基酸含量高:酱油鲜味主要来源于氨基酸和酸类物质的钠盐。酱油的发酵过程中由于蛋白质水解,产生18种以上氨基酸。这些氨基酸都具有鲜美的口味,且甘氨酸、丙氨酸呈甜味。一般使用东北大豆和

43、日本大豆。含有人体营养所必需的八种氨基酸,且大豆蛋白质易被人体所吸收,其营养价值很高。4.甜酸适当:酱油中味道除鲜味外,还有甜味。甜味来自淀粉经曲酶、淀粉酶水解所生成葡萄糖和麦芽糖,以及部分氨基酸;酸味主要来自葡萄糖经乳酸菌发酵生成的乳酸及少量醋酸和琥珀酸。酱油中有机酸的含量要有一定的范围,如酸度过低,鲜味就不突出;酸度过高,而其它无盐固形物含量不相应提高时,就会感到酸味。而龙牌酱油甜、酸适宜,吃起来使人感到味柔而长,是一种具有色、香、味、体五味调和的独特风味。机轮牌酱油南京酿化厂生产的机轮牌酱油,不仅理化指标达到部分一级油标准,在色、香、味、体上也独具一格。目前机轮牌酱油氨基酸态氮在0.82

44、克/100毫升,糖分(以还原糖汁)4.6克/100毫升以上,无盐固形物21克/100毫升以上,色素在72型分光光度计通过波长520毫微米在3以上,有一定的酱香和醇香味。制作方法 机轮牌酱油是采用传统的生产工艺,即固稀发酸法。固稀发酵的酱醪从下黄到成熟使用,大体上可分为三个阶段:1.固体发酵阶段:这个阶段一般在10天左右,温度保持4550之间,这时主要是让曲菌中各种酶较好地分泌,然后进行各种成分的分解和生成色泽。这个时期通称分解时期。2.稀发酵前期:一般40天左右,温度保持3436之间,这个时间酱醪中的各种酶的分解作用还在缓缓地进行,酵母菌在进行微弱的酒精发酵。这个时间通称发酵时期。3.稀发酵后

45、期阶段:这个阶段一般在30天以上,温度保持3233,这个时期分解好的成分进行较复杂的合成,形成机轮油所特有的香味和酒醇等味道,通称这个阶段叫合成阶段。黄山脾豆汁酱油合肥酿造厂生产的“黄山牌豆汁酱油”,是以脱脂大豆、麸皮和标准面粉为原料,经高温蒸煮、纯种制曲后,加入1315Be盐水制成酱醅,固态发酵,再用二级酱油加入酱醅进行稀醪发酵,循环浸淋,取其原汁,日晒夜露而成,产品色泽红褐、酱香浓郁、鲜咸可口、风味独特,在1983年度安徽省商协调味副食品质量评比中,荣获同类产品第一名。制作方法 1.原料配比及处理(1)原料配比:脱脂大豆麸皮面粉=652510。(2)原料处理:将脱脂大豆和麸皮用提升机送入旋

46、转式球形蒸锅内,盖好锅盖,边运转边加入5060热水,润水结束后,先用蒸汽预热5分钟,排出锅内冷气,关上排气阀门,加压进气蒸煮,汽压升至2公斤/厘米2时,维持15分钟,脱压冷却出锅,用破碎喷料机将熟料摊在洁净的地面上,冷却至3740时加入种曲和面粉,拌和均匀,送入曲室。2.制曲:进入曲室的熟料按定量堆积在曲盘上,控制室温在2528,610小时后,上层曲盘开始升温,可将曲盘上下对调,15小时后,上下曲盘品温均已上升,应摊开曲料,料层厚度约1.52厘米,当曲料布满菌丝即结块时进行翻曲。如上下品温悬殊过大,应随时调盘,经6472小时培养,曲料呈黄绿色,用手触之,孢子飞扬,即可出曲。3.发酵:成曲从曲盘

47、上铲下,送入发酵室,用拌料机将曲料与已澄清的1315B盐水拌和,投入保温发酵缸内,维持品温4550,固态保温发酵710天后,移位至淋发酵缸内,加入二级酱油,进行稀醪发酵,发酵温度3540,每隔两天,放出汁液,从原缸头淋下,15天后,放出原汁,补加三油水,浸泡两天后放出二油水备用,再加入开水,继续浸泡一天,放出三油水备用,酱渣作饲料外理。4.天然晒露:原汁酱油送室外大缸内经日晒夜露13个月,阴雨天气注意加盖。5.成品处理:经天然晒露的酱油移到室内蒸汽保温的大缸内,配兑适量混合香料和辅料,用蒸汽逐步升温85维持3小时,再送入贮存器内,沉淀7天,即可供应市场或装瓶。质量标准 全氮(克/100毫升)2

48、.02.1 氨基酸态氮(克/100毫升)0.91.0 糖粉(以还原糖汁)(克/100毫升)68 盐分(以NaCl计)(克/100毫升)1718 总酸(以乳酸计)(克/100毫升)22.3 无盐固形物(克/100毫升)2326 比重1.201.25琯头豉油琯头法豉油的生产技术是我国酱油酿造的一枝小花。它发源于福建省运江县琯送镇,至今已有100多年的历史,以其独特的生产工艺广泛地流传于连江、福州一带。福建福安酱琯厂用此法生产的豉油香、味、体俱佳,尤其是经过一年多日晒夜露的豉油膏,更是具有色泽鲜艳、浓厚、酱香味浓郁、味道鲜美绵长、风味独特、久藏不坏等特点。制作方法 1.原料选择:精选本地产大豆或东北

49、大豆,要求豆粒大、颗粒饱满、皮薄、肉多、蛋白质含量高。2.浸洗:将大豆倒入水池中,加水浸泡,以大豆重量增加一半,体积约增加一倍为适宜,也即要求大豆浸洗后的含水量控制在45%左右。根据生产实践,一般认为春秋34小时,夏季2小时,冬季56小时即可达到上述要求。3.蒸豆:除去浮在水面上的悬浮物,将大豆捞起装入竹筐内,用自来水冲洗干净,沥干,然后倒入旋转蒸煮锅内,开蒸汽蒸煮,至压力达到1公斤/厘米2后,排气一次,然后继续蒸至压力达到2公斤/厘米2,关闭进气阀,保压2025分钟,然后迅速排气,打开锅盖,出锅。要求熟料具有豆香味,呈黄褐色,用手指压捻豆粒,十有八九能碾成薄片,易于粉化。4.制豉(制曲):将

50、蒸熟的大豆摊冷至3540左右(冬高夏低),倒入竹筐,每筐约装熟豆10公斤,接入种曲0.5%,拌匀,摊平,要求中间稍薄(2厘米)旁边稍厚(2.5厘米),置于木架上,每层距离约18厘米。此后维持品温在30左右,15小时后,品温将上升至40,可打开窗户散热,降温,24小时后,曲料结块,白色菌丝布满豆粒,品温在38左右,此时即可进行第一次翻曲,使豆粒松散。翻曲后品温降至33左右,约40小时后,豆豉曲开始转黄,形成孢子。48小时后,曲料复又结块,应进行第二次翻曲。此后维持品温2628,老熟12天,即为豆豉曲,可出曲。整个制曲过程头尾约需45天。5.洗豉:洗豉是琯头豉油的重要生产环节,也是琯头豉油生产的一

51、大特点。大豆经过制豉成为豆豉曲后即可取出放入小木桶内洗去孢子。洗去孢子要认真操作,否则,若洗的不透,则易于生霉,使制出的原油有霉臭味;但若洗得过分时,则必然要擦伤豆粒,使脱皮率增加,且损失也大。一般以洗去外表的霉花而不伤及豆皮为宜。洗涤后的豆豉应表面无菌丝,豆身油润,不脱皮。洗豉完毕后,捞起装入竹筐内,再用自来水冲淋一次,沥干。洗涤后的豆豉曲重应为洗涤前豆豉曲的1.6倍左右。可由下述方法测定:将豆豉曲称取500克装入一个小布袋内,扎紧袋口,同样制备3个小布袋,一起放入准备洗涤的豆豉曲中浸洗,当浸渍一定时间后,认为差不多时,即提起布袋,沥干后称重,如未达到要求的重量,继续浸洗,隔一段时间后,再提

52、起第二袋,沥干称重,一直达到要求为止。原料浸渍也可用此法。6.二次发霉:将沥干的豆豉曲在原竹筐中堆积,加盖塑料薄膜保温。以后随着堆积温度的上升,又逐渐长出细丝,约经67小时,品温即可上升到55,此时即可加盐腌豉。经二次发霉的豆豉曲,具有特殊的清香气味。7.腌豉:经二次发霉的豆豉曲,温度较高,需及时拌入食盐。一般每100公斤大豆加食盐25公斤左右,要求食盐氯化钠含量高、颜色洁白、颗粒细小、水分及夹杂物少、无苦味,否则,制出的豉油具有苦涩味。将豆豉曲与食盐迅速地充分拌和均匀,倒入装有假底的大木桶内(一个木桶可装料一吨),然后盖上塑料布,再加盖,腌制34个月左右,酱醅即告成熟,即可拨油。8.滤油:将

53、木桶底下的木塞拨去,豉油就逐渐流出,数量不多,称为“原油”。一般每100公斤大豆可出原油30公斤左右。原油呈红褐色,透明、清彻、酱香味浓郁、滋味鲜美,后味绵长。在滤出原油后的头渣中,再加入90以上的四油或18B热盐水浸泡1天,次日滤出二油,同样再在二渣、三渣中加入18Be热盐水浸泡1天,滤出三油、四油。二油、三油可作为普通酱油出售,四油可用来回头二油。9.日晒夜露:由于陈年老油膏中含有各种酵母,所以,为了又快又好地得到上等油膏,采用逐级提熔的方法晒炼,若直接用原油晒炼,则所需的时间又长,质量又差。逐级提炼的方法是:将原油输送至酱缸,或使之与最次等的油膏混合,经12个月的晒炼,抽出再掺入稍高一等

54、的油膏中,又经12个月的晒炼,再抽出掺入再高一等的油膏中,这样由低到高逐级提炼,直至成为最上等豉油膏,需时一年以上。一般每100公斤大豆可生产35B最上等豉油膏1820公斤及普通酱油200公斤。10.成品调配:经过1年多日晒夜露的最上等豉油膏,色、香、味、体俱佳,风味尤其精良,久藏不坏,一般不作为商品油出售,而要根据市场的需要调配成不同等级的豉油膏出售。产品成分(%)名称全氮氨基酸态氮无盐固形物总盐盐分比重原油2.90以上1.40以上24.02.50161723.0豉油膏4.50以上2.20以上36.03.60242535.0渗析膜减盐酱油有些人的肾脏功能不良,或者患有高血压症,对于食盐的摄入

55、量必须加以限制。既使身体健康的人为了预防某些疾病,也希望限制食盐摄入量。而有些美味的菜肴非要加入一定量的酱油才能显出它独特的风味。减盐酱油既保持酱油的优良成分和风味,食盐含量又比一般酱油低一半。酱油是利用微生物的发酵作用制造的,在制造过程中,食盐浓度必须保持在18%左右,才能制得成分及风味良好的酱油。食盐浓度如降低到15%以下,杂菌就要繁殖,因此在制造酱油时无法降低食盐浓度,只能设法在酱油制成后,再来降低其中的食盐含量。以往是采取使用离子交换膜的电渗析来制造减盐酱油的。这种方法耗电量大,装置复杂,因而效率很低。针对上述方法的缺点,现研制成一种新颖的溶胀度为1.11.8的聚乙烯醇系渗析膜。应用这

56、种渗析膜处理酱油,可以分离出一部分食盐,使酱油的食盐浓度降到9%以下。酿造酱油中含有多种氨基酸、还原糖和酒精等。这些成分是营养素,不应该除去。应用本方法的优点是几乎可完全不除去氨基酸类,而只除去盐分和其它的热源部分。制作方法 渗析处理的方法是酱油在渗析膜的一侧,流动水在另一侧流动,流动方向可以是逆流也可以是并流,水内根据需要可以添加甘氨酸或丙氨酸之类的氨基酸,或者添加葡萄糖、蔗糖之类的糖类以减少酱油的水分及氨基酸等的渗透,如此处理后就可使食盐选择性地分离到水中。使用管状或中空纤维状的渗析膜时,为了防止内侧堵塞,最好是外侧流酱油,内侧流水,但如管状膜的直径很大时,酱油和水的位置也可内外互换。水经

57、过一次渗析处理后就弃去或者循环使用,这两种方式都可采取,为了把分离的食盐及微量氨基酸等重新用于酿造一般酱油,以及尽量减少废水量,以采取循环方式有利。如果渗析膜的面积较小,或者想使处理时间短,则以排放方式有利。酱油的流量大致是0.150升/米2小时,水的流量是酱油的13倍,酱油一侧的压力可以是常压,或者以小于其渗透压的压力加压。渗析处理是在常温或50以下的温度进行。虽然温度越高渗析效率越高,但如果在50以上温度处理,容易使酱油变质,有损风味,同时会使渗析膜的机械功能降低。渗析处理后的酱油,热量能够从2080卡/100毫升降低到1545卡/100毫升。含有海藻矿物质的酱油在酱或酱油醪中加进海藻提取

58、物,可使酱或酱油含有矿物质,增强这类食品的营养价值。制作方法 按以往的制曲法将大豆,麦及其它天然植物性原料加热、煎炒,然后接种酱油曲,于40以下,约372的温度下制曲,并在得到的酱油曲中加水和适量的食盐(可用海藻提取物替换一部或全部食盐加进曲中),与水混合后制成酱油用酱醪,在室温下(2535)酿制熟成。用海藻提取物代替食盐的用量范围一般在约595%,最适用范围在约1085%,使用时可根据需要任意增减,当代替量达到50%以上时,也就是食盐的用量在50%以下,即可称为“低钠”酱或“低钠酱油”。玉米酱油以玉米为淀粉原料生产的浅褐色酱油营养价值高,酒精含量高。制作方法 1.往脱脂大豆和玉米粉原料中添加

59、乳酸菌进行乳酸发酵。2.消毒灭菌。3.添加酶,分解蛋白和淀粉。4.添加酵母进行酒精发酵,发酵2035天。5.添加食盐。6.压榨过滤,制得产品。实例 往制酱油用的9公斤小麦上喷洒水,使水分含量达到40%,接种上酱油曲霉,培养48小时成为种曲。种曲浸入35升含20%盐的盐水中,05循环提取。通过液体棗固体分离,68小时后获得28升液体,再将含25%盐的溶液25升添加进上述固体残渣中,再提取40小时获得25升提取物。每次用10升含25%盐的溶液两次冲洗残渣,获得20升冲洗溶液。然后将所得的73升酶的溶液浓缩为30升。同时,通过提纯从玉米淀粉加工过程中获得玉米蛋白分散物的办法制备含蛋白22%,淀粉15

60、.0%的分散蛋白的原料80升。然后往分散蛋白中添加5升乳酸菌培养液,50乳酸发酵24小时,获得pH4.04.5的发酵液。并在7080温度下进行45分钟巴氏灭菌,杀灭乳酸菌。往上述30升酶溶液中添加上述巴氏灭菌发酵液,30静置24小时,再添加5升酵母培养液(鲁氏酵母),30分解和酒精发酵21天。发酵完后,进行过滤,加入氯化钠(浓度17%)然后65灭菌,获得111升产品。质量标准 全氮2.23% 甲醛氮1.35% 乙醇3.0% pH5.0 缓冲指数0.6 还原糖3.23%产品特点 色泽:浅红褐色;味鲜;保存3个月不变质。抗真菌特性棗接种上孢子为105的细菌,4星期后减少到102。蚕豆酱油豆饼或豆粕

61、原料缺乏时,可用蚕豆制酱油,但原料利用率低,为了提高酱油质量和原料利用率,酱渣可二次发酵。制作方法 1.原料处理:蚕豆不须脱壳,粉碎力求细碎,颗粒大小以4.04.5毫米为好,颗粒与粉末比例约41。2.蒸煮:先把60%的蚕豆,加入混合料重76%的水浸泡3小时,再与40%的麸皮拌和,粉碎2次,使充分混和,常压蒸煮,圆气后再煮1小时,然后再焖1.5小时出锅,熟料水分4850%。3.通风制曲:熟料冷至45%接种,菌种为沪酿3.042米曲霉,接种量0.3%。接种后入发酵池通风排除余热(或摊场摊凉),保持品温3032,制曲过程品温以3335为宜,最高不超过40,18小时左右翻曲一次,翻曲后56小时铲曲,整

62、个制曲时间为31小时,成曲含水量为3031%。4.发酵:(1)低盐发酵。成曲升温至40时,与一定比例新鲜酱渣(100公斤曲加85公斤湿渣)用拌曲机搅拌均匀,充分混合后入发酵缸,再用11B的盐水泼在酱醅上,泼盐水量为原料重量的45%,酱醅水分60%左右。发酵品温4850,发酵7天后品温上升至5560,整个发酵周期9天,浸泡淋油2天,共11天完成。(2)无盐发酵。成曲升温至45时,与一定比例量的酱渣(100公斤曲加85公斤酱渣)搅拌均匀,充分混合后入发酵缸,用60的温水泼入酱醅上,泼水量为原料重量的50%。入缸品温为5052,发酵品温5558,发酵24小时后酱醅水分65%左右,整个发酵时间为56小

63、时。加上浸泡淋油1.5天,共计4天完成。5.泡淋:发酵物成熟后,加入80以上的三淋油,浸泡10小时后放出,再加90以上的四淋油浸泡10小时,放出的头、二淋油混和后为成品酱油。二油放出后再用90以上的热水分别浸泡,三四淋油可循环使用。甘薯干酱油制作方法 1.制黄酶曲:将1.25公斤麦麸皮蒸熟以后,加入小半瓶蛋白发酵菌(可向酱油厂购买),拌和均匀,放入曲盘内,经过45天,即成黄酶曲。2.制酱醅:将25公斤甘薯干放在甑子里蒸煮,煮2小时后揭开甑盖,往料上洒水,至薯干湿润均匀为止,盖上盖子再蒸1小时,然后出甑。把薯干倒在簸箕内,扒平摊放(约45厘米厚),当薯干温度降至40左右时,加入黄酶曲,加5公斤麦麸皮,5公斤豆饼,混合均匀后扒平摊放(约4厘米厚),在夏天放4天,冬天放67天,即成酱醅。3.发酵制油:将酱醅捣碎成粉,装入布袋或麻袋内发酵。当发酵温度达到50时,按比例(每25公斤酱醅用12.5公斤水)将70的开水掺入酱醅内,搅拌均匀,分几个缸装好,并在料

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。