硅橡胶异常问题处理

硅橡胶异常问题处理

《硅橡胶异常问题处理》由会员分享,可在线阅读,更多相关《硅橡胶异常问题处理(5页珍藏版)》请在装配图网上搜索。

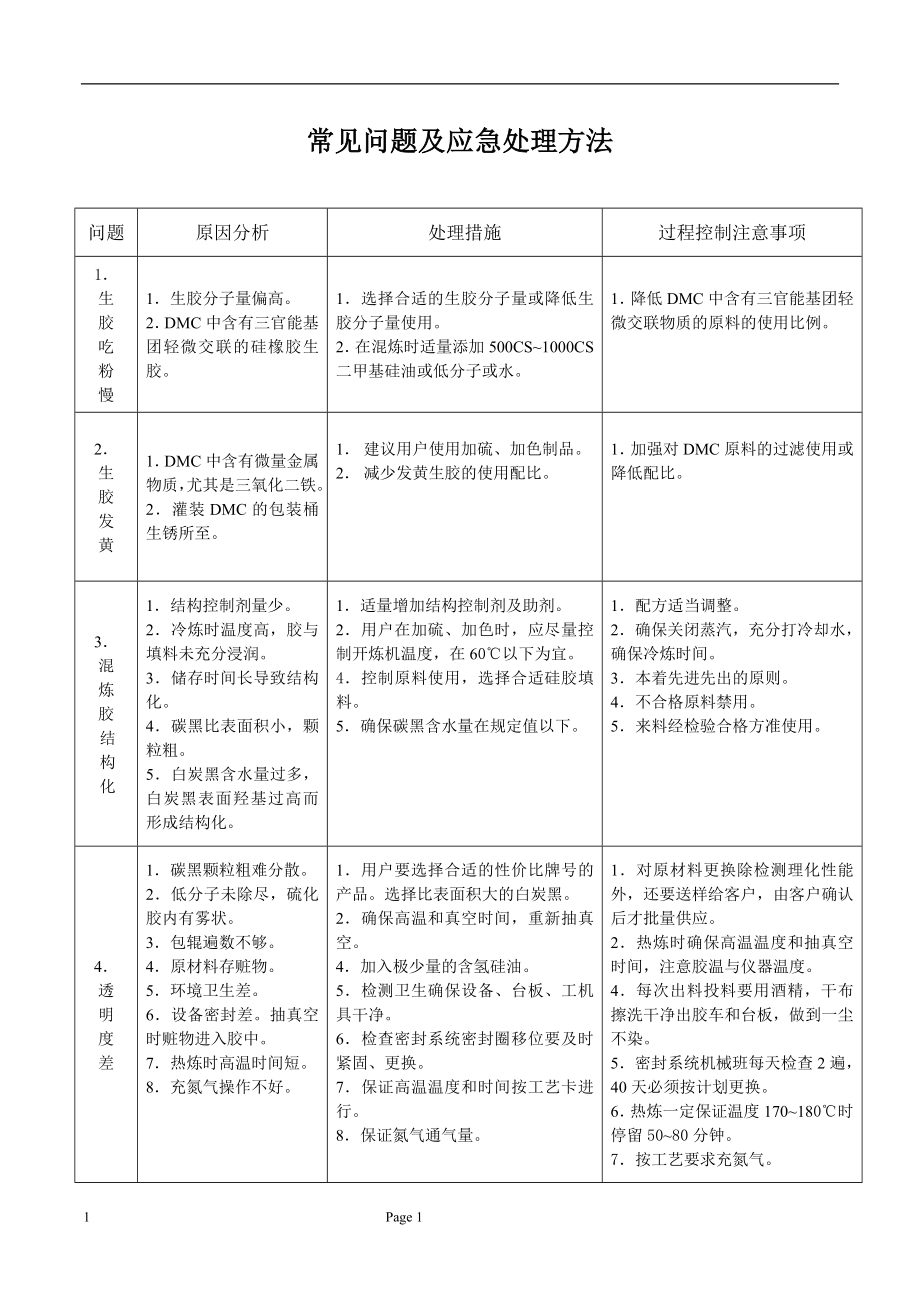

1、常见问题及应急处理方法问题原因分析处理措施过程控制注意事项1生胶吃粉慢1生胶分子量偏高。2DMC中含有三官能基团轻微交联的硅橡胶生胶。1选择合适的生胶分子量或降低生胶分子量使用。2在混炼时适量添加500CS1000CS二甲基硅油或低分子或水。1降低DMC中含有三官能基团轻微交联物质的原料的使用比例。2生胶发黄1DMC中含有微量金属物质,尤其是三氧化二铁。2灌装DMC的包装桶生锈所至。1 建议用户使用加硫、加色制品。2 减少发黄生胶的使用配比。1加强对DMC原料的过滤使用或降低配比。3混炼胶结构化1结构控制剂量少。2冷炼时温度高,胶与填料未充分浸润。3储存时间长导致结构化。4碳黑比表面积小,颗粒

2、粗。5白炭黑含水量过多,白炭黑表面羟基过高而形成结构化。1适量增加结构控制剂及助剂。2用户在加硫、加色时,应尽量控制开炼机温度,在60以下为宜。4控制原料使用,选择合适硅胶填料。5确保碳黑含水量在规定值以下。1配方适当调整。2确保关闭蒸汽,充分打冷却水,确保冷炼时间。3本着先进先出的原则。4不合格原料禁用。5来料经检验合格方准使用。4透明度差1碳黑颗粒粗难分散。2低分子未除尽,硫化胶内有雾状。3包辊遍数不够。4原材料存赃物。5环境卫生差。6设备密封差。抽真空时赃物进入胶中。7热炼时高温时间短。8充氮气操作不好。1用户要选择合适的性价比牌号的产品。选择比表面积大的白炭黑。2确保高温和真空时间,重

3、新抽真空。4加入极少量的含氢硅油。5检测卫生确保设备、台板、工机具干净。6检查密封系统密封圈移位要及时紧固、更换。7保证高温温度和时间按工艺卡进行。8保证氮气通气量。1对原材料更换除检测理化性能外,还要送样给客户,由客户确认后才批量供应。2热炼时确保高温温度和抽真空时间,注意胶温与仪器温度。4每次出料投料要用酒精,干布擦洗干净出胶车和台板,做到一尘不染。5密封系统机械班每天检查2遍,40天必须按计划更换。6热炼一定保证温度170180时停留5080分钟。7按工艺要求充氮气。问题原因分析处理措施过程控制注意事项5制品有气泡或粘模1低沸物存在。2助剂与大气中水蒸气反应,放出H2。3生产时胶料塑性值

4、偏低。4模压胶放气不够。5硫化剂过少或过多。6硫化机压力波动大。7模具开的不合理,存在死区。1热炼温度不够,真空度不足,抽真空时间短,捏合机密封不好。2用户适量添加白炭黑或延长胶料停放时间。3适量提高硫化剂量,改进配方,快速硫化。4模压胶初期压入模具时放12次气。5硫化剂量在0.5%1.2%之间。6稳定硫化机压力。7模具没有溢料孔或溢料区。1热炼温度高温到位,真空度和时间保证一定按工艺卡进行。2与客户沟通购买优质硫化剂,试用选择适量硫化剂。3操作正确,积累经验,指导新客户生产。4硫化剂适量加入。5硫化机压力控制范围在1520Mpa。6模具设计合理。6制品表面不光滑1胶料流动性差。2加工工艺不合

5、理。3白炭黑未充分分散。4助剂过少。5结构化严重。6模具表面粗糙。1加入适量的分散剂或甲基硅油或配方中增加低分子量生胶的比列。2模压制品确保硫化机压力稳定,挤出胶牵引机与挤出机速度一致。3抽真空时间过长,缩短真空时间。4加大分散剂量。5储存期缩短,依据先进先出原则。6模具定期清理。1配方优化,现场存放1个月后包辊看结果,记录在案调整。2生产设备完好。3胶储存期尽量短,优先使用先生产的胶。7胶外观不一致1白炭黑批次间出现色差。2冷热炼时间不一致。3辅助原料外观有差异。1热炼时间、温度要统一。2要注意白炭黑批次间出现色差,出现后,应进行混批处理。3发货时,应将同一时间的胶料发出,以防胶料存储时间长

6、与空气发生反应胶变色。4原材料统一。1冷热炼要完全按工艺卡进行,杜绝随意性。2氮气系统要在同一温度开启。3原材料一致,决不能随意替代。8硬度不一致1了解判明用户反馈的硬度是混炼胶的硬度,还是制品硬度。2检测系统偏差。1了解判明用户反馈的问题后,待定是调整邵氏硬度还是胶料的塑性值。2售后、检测人员与客户沟通保持一致,定期校正硬度计。1、了解客户信息,建立客户档案,掌握需求。2、台板上胶硬度差别大时,必须用不同的硬度计检测对比.9不包辊1、胶料塑性值过高2辊温过低。1提高辊温,关闭冷却水。2控制适当炼胶时间。3加入适当助剂。1提高辊温后要保持一致。2炼胶时间要按工艺卡严格进行。问题原因分析处理措施

7、过程控制注意事项10回弹性差1生胶乙烯基配方不合理。2助剂过多。3开炼时间不够,白炭黑与生胶浸润差。4冷炼温度高。1加入适量多乙烯基硅油,提高乙烯基。2分散剂量适当。3白炭黑吃完后,冷炼至延长45分钟。4保证冷炼温度。1生胶乙烯基检测真实。2配方适当调整乙烯基含量。3分散剂量适当。4控制冷热炼工艺。11硫化不熟1无乙烯基或乙烯基过少。2硫化剂少,或没有或失效。3硫化温度低。4硫化时间短。5助剂酸性大。1加入多乙烯硅油或高乙烯基生胶。2选择购买优质硫化剂。3硫化温度在160200之间。4根据制品薄厚控制硫化时间。5助剂显酸性停用1配胶准确,决不能配错,班长现场确认,冷却人员投料前看工艺卡检测。2

8、生产控制适当温度、压力和时间。3检测助剂PH值,中性为宜。12撕裂强度差1生胶乙烯基不合理。2白炭黑粗,比表面积小。3硫化不熟。4胶发脆。1用多乙烯基硅油或选用乙烯基生胶调整乙烯基含量。2更换白炭黑填料,选择比表面积大、性能好的碳黑,更换质量档次高的产品。3调整硫化剂量和硫化时间。4降低乙烯基,用甲基硅油或低乙烯基生胶调整。1配方调优,针对客户需求个性化,建立档案。2根据客户对胶的物理性能要求 和公司性能指标供货。3正确指导客户生产。4配胶时防止胶配错、拉错、投料投错现象发生,更要防止生胶乙烯基测错,针对高硬度胶冷热炼时间不能很长,防止分子链断。13胶粘1生胶聚合不好,低分子物过多,或生胶分子

9、量过低。2抽真空不好。3助剂量过大。4脱模剂少。5硫化不熟。6模具清理不干净。1换货或发高分子生胶进行拼用。2真空度不好或真空时间短。3减少分散剂量,发散胶与胶拼用。4补加脱模剂。5提高硫化温度,延长硫化时间。6定期清理模具。7使用另类型脱模剂。1配胶时一定要防止不合格胶入库,投入使用,无合格证禁用。2严格按工艺过程操作。3分散剂量根据天气温度、贮存期、产品类型、性能指标、客户要求调整。4适量加脱模剂。5定期用洗洁精或刨剂清洗。6防止辊温度高。14永久变形大1配胶时生胶配比不合理、低分子量、低乙烯基胶过多。2乙烯基偏低。3真空不好。4硫化时间短。1加入高乙烯基生胶,提高乙烯基含量,或适当添加助

10、剂。3真空时间延长。4延长高温捏合时间。1生胶搭配要合理,选择生胶在70万左右为宜,50度以下用乙烯基0.6%的调,50度以上用1.0%生胶调。2乙烯基根据硬度调整,硬度由低到高,乙烯基含量也基本上从低到高。3经常检查真空系统确保良好,确保真空时间。4高温一定要达到规定温度,并恒定时6090分钟。问题原因分析处理措施过程控制注意事项15 制品发脆1生胶搭配时乙烯基过高。2硫化剂量过大。3硫化温度过高。4硫化时间过长。5加入白炭黑量过多。1降低乙烯基,加入低乙烯基生胶,助剂,白炭黑炼。2调整硫化剂量。3硫化温度在165190为宜。4冷热炼时间按工艺卡进行。5提高乙烯基降低白炭黑量,加入助剂处理。

11、1配胶合理,搭配不同乙烯基生胶确保真实可靠。2冷热炼时间严格按工艺进行,决不能脱岗,更不要考虑自身利益,延长冷热炼时间,特别在交接班时岗位记录要真实。3高硬度胶适当加入助剂,提高生胶与碳黑的浸润效果。16胶黄1生胶中含有NH2和Cl-。2白炭黑含Fe3+多。3高温温度不够,真空时间短。4白炭黑选择不合理,外观黄。5抽真空或充氮气不好。1加入含氢硅油等抗黄剂目的是与 NH2和Cl-反应,生成NH3和HCl,抽真空时间抽尽。2保证高温时间和温度,否则助剂与 NH2和Cl-反应不充分。3改用其它牌号胶。4保证抽真空充氮气时间。1配胶中加入适量含氢硅油等抗黄剂,因其有副作用,能使胶结构化,所以尽量少加

12、。2热炼时,一定要达到工艺规定温度,决不能投机取巧、图快。3选用品质;外观好的白炭黑。4严格按工艺操作。17制品喷霜1硫化剂加入量过大,硫化不充分。2脱模剂量大,从胶内析出。3白炭黑与生胶未充分浸润,硫化时析出。4白炭黑加入量太大。1、降低硫化剂加入量过大,延长硫化时间,最好需二段硫化。2降低脱模剂量,或选用更好溶解性的脱模剂。3加入偶联剂确保生胶与白炭黑充分浸润。4提高配胶乙烯基量,或增加促进剂。1、尽量少用脱模剂或选择高溶解度脱模剂。2、加入适量促进剂。3、在同一硬度要求下,提高配胶乙烯基量,降低白炭黑份数。18二次硫化硬度下降严重1生胶原料品质因素。2低沸物及杂质偏高。3高温下胶料氧化降

13、解,内含酸、碱物。4做二次硫化的烘箱排风不好,胶料降解或发粘。1抽真空时温度和时间要保证。2生胶脱低沸物时要达到工艺温度和时间,除尽酸、碱物。3助剂使用防止为酸、碱性,确保中性。4做二次硫化的烘箱排风要良好,以防降解发粘。1注意热炼时真空温度和时间。2选择合格生胶使用。3助剂使用前一定要检测合格后方准使用。4排查排风防止检测出差错。问题原因分析处理措施过程控制注意事项19混炼时难吃粉1结构剂量少。2结构剂中羟基含量过低。3生胶分子量高且分子量分布过窄。4生胶中有微交联的硅橡胶生胶。5加碳黑与助剂加入量不成比例。6、开炼或捏合温度过低。1增加结构剂。2结构剂的测试结果要准确。3选用分子量分布均匀的生胶。5加料时与结构剂成比例加入。6适当提高开炼或捏合温度。1配方中调整结构剂加入量。2选择合适助剂和生胶,一般生胶分子量控制在55万左右,分子量分布适中。3生胶聚合加强控制。4适当提高捏合温度。20炼胶时爆炸1产生了甲醇、乙醇类可燃性气体。2剪切摩擦产生静电火花。3设备密封不好,氮气保护不够。1选择不产生可爆炸物或爆炸极限比较窄的物质做分散剂。2设备密封良好。3充氮隔绝氧气。1设备检测密封。2氮气充分,尽量充满机体。3温度尽量低,打冷却水。 5Page 5

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。