橡胶硫化车间主要问题及解决方法

橡胶硫化车间主要问题及解决方法

《橡胶硫化车间主要问题及解决方法》由会员分享,可在线阅读,更多相关《橡胶硫化车间主要问题及解决方法(5页珍藏版)》请在装配图网上搜索。

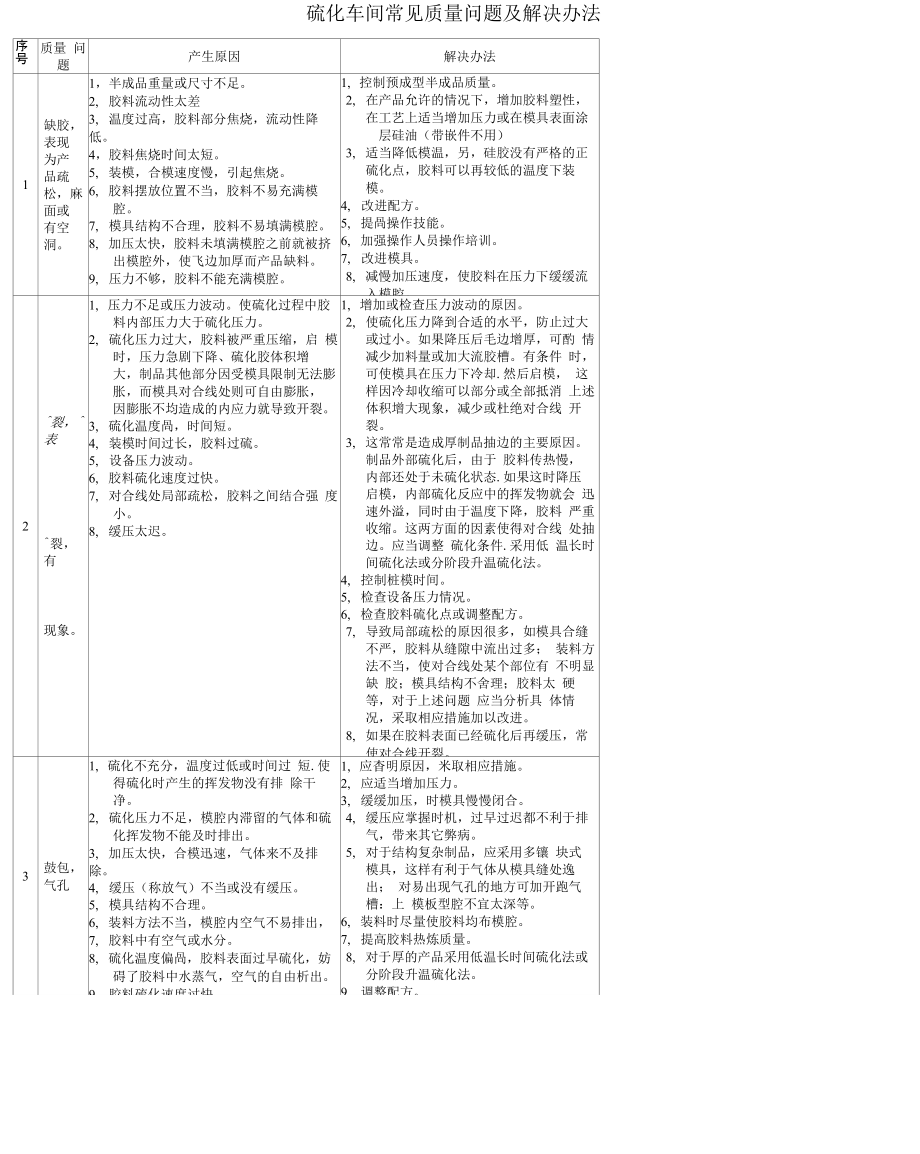

1、硫化车间常见质量问题及解决办法序号质量 问题产生原因解决办法1缺胶, 表现 为产 品疏 松,麻 面或 有空 洞。1,半成品重量或尺寸不足。2, 胶料流动性太差3, 温度过高,胶料部分焦烧,流动性降低。4,胶料焦烧时间太短。5, 装模,合模速度慢,引起焦烧。6, 胶料摆放位置不当,胶料不易充满模 腔。7, 模具结构不合理,胶料不易填满模腔。8, 加压太快,胶料未填满模腔之前就被挤 出模腔外,使飞边加厚而产品缺料。9, 压力不够,胶料不能充满模腔。1, 控制预成型半成品质量。2, 在产品允许的情况下,增加胶料塑性, 在工艺上适当增加压力或在模具表面涂层硅油(带嵌件不用)3, 适当降低模温,另,硅胶

2、没有严格的正 硫化点,胶料可以再较低的温度下装模。4, 改进配方。5, 提咼操作技能。6, 加强操作人员操作培训。7, 改进模具。8, 减慢加压速度,使胶料在压力下缓缓流 入模腔。9, 适当增加压力。2裂,表裂,有现象。1, 压力不足或压力波动。使硫化过程中胶 料内部压力大于硫化压力。2, 硫化压力过大,胶料被严重压缩,启 模 时,压力急剧下降、硫化胶体积增 大,制品其他部分因受模具限制无法膨 胀,而模具对合线处则可自由膨胀, 因膨胀不均造成的内应力就导致开裂。3, 硫化温度咼,时间短。4, 装模时间过长,胶料过硫。5, 设备压力波动。6, 胶料硫化速度过快。7, 对合线处局部疏松,胶料之间结

3、合强 度小。8, 缓压太迟。1, 增加或检查压力波动的原因。2, 使硫化压力降到合适的水平,防止过大 或过小。如果降压后毛边增厚,可酌 情减少加料量或加大流胶槽。有条件 时,可使模具在压力下冷却.然后启模, 这样因冷却收缩可以部分或全部抵消 上述体积增大现象,减少或杜绝对合线 开裂。3, 这常常是造成厚制品抽边的主要原因。 制品外部硫化后,由于 胶料传热慢, 内部还处于未硫化状态.如果这时降压 启模,内部硫化反应中的挥发物就会 迅速外溢,同时由于温度下降,胶料 严重收缩。这两方面的因素使得对合线 处抽边。应当调整 硫化条件.采用低 温长时间硫化法或分阶段升温硫化法。4, 控制桩模时间。5, 检

4、查设备压力情况。6, 检查胶料硫化点或调整配方。7, 导致局部疏松的原因很多,如模具合缝 不严,胶料从缝隙中流出过多; 装料方法不当,使对合线处某个部位有 不明显缺 胶;模具结构不舍理;胶料太 硬等,对于上述问题 应当分析具 体情 况,采取相应措施加以改进。8, 如果在胶料表面已经硫化后再缓压,常 使对合线开裂。3鼓包, 气孔1, 硫化不充分,温度过低或时间过 短.使得硫化时产生的挥发物没有排 除干净。2, 硫化压力不足,模腔内滞留的气体和硫 化挥发物不能及时排出。3, 加压太快,合模迅速,气体来不及排除。4, 缓压(称放气)不当或没有缓压。5, 模具结构不合理。6, 装料方法不当,模腔内空气

5、不易排出,7, 胶料中有空气或水分。8, 硫化温度偏咼,胶料表面过早硫化,妨 碍了胶料中水蒸气,空气的自由析出。9, 胶料硫化速度过快。1, 应杳明原因,米取相应措施。2, 应适当增加压力。3, 缓缓加压,时模具慢慢闭合。4, 缓压应掌握时机,过早过迟都不利于排 气,带来其它弊病。5, 对于结构复杂制品,应采用多镶 块式 模具,这样有利于气体从模具缝处逸出; 对易出现气孔的地方可加开跑气槽:上 模板型腔不宜太深等。6, 装料时尽量使胶料均布模腔。7, 提高胶料热炼质量。8, 对于厚的产品采用低温长时间硫化法或 分阶段升温硫化法。9, 调整配方。4分层, 开裂1, 返回胶(胶料热炼后没有用完剩下

6、的胶 料又与新胶料口在 起热炼,选种剩余 胶料称返回胶)与新胶料起热炼时 混合不均匀,致使硫化程度不一致, 造成分层。2, 胶料或模具被油脂或其他杂质污染,在 被污染的地方造成分层。3, 脱模剂喷洒太多,使部分浸入胶料中, 造成产品分层,开裂。4, 混炼不均或喷霜。5, 胶料塑性太差1, 适当增加薄通次数。2, 如果油污发生在制品表层,该处就有开 裂的可能,因此胶料应妥善保管,模具 在使用前要擦试干净。3, 除粘模部位外,其他部位可以不涂或少 涂。4, 胶料在使用前要经过充分热炼,可以部 分或全部消除混炼不均和喷霜现象。 热炼好的胶料最好立即使用,不能停放 太久,否则,喷霜现象还可能发生。5,

7、 例如某些氟橡胶,塑性很差,当胶料 以片状、块状、条状毛坯装模时,各胶片、腔块、胶条之间在正常的硫化 温度下融合就很困难,常有分层,开裂 现象发生。若采用低温硫化,问题会 更严重。预防措施是:热炼要充分 采用与制品形状相似的毛坯装模 C3预热胶料。尽量采用高温硫 化。5脱模 开裂1, 过硫。2, 脱模时模温过高,橡胶分子仍处于剧 烈的运动中,遇冷空气时局部先行冷 却,与后冷却的部分形成内应力,极易 造成脱模裂伤。3, 未使用脱模剂,或使用不足。4, 脱模方法不当。5, 模具结构不合理。6, 模腔污染。1, 因过硫制品弹性不够,出模时易造成机 械拉伤,一般情况下,适当降低硫化温 度,缩短硫化时间

8、.2, 些机械强度不咼的橡胶,如硅橡胶此 种缺陷较多.出现这种情况时,应 适当降低出模温度。3, 在容易撕裂处多喷洒脱模剂。4, 按作业指导书生产作业。5, 改进模具设计。6, 按规定清洗模具。6O形圈 接头 脱裂 或有 接痕。1, 坯料塑性太差2, 硫化温度低或硫化时间短1对这类腔料最好米用无接头的0型坏 料装模.坯料用冲刀或划刀制取,也可采 用连续下料机制取。2.应适当提咼硫化温度或延长硫化时 间。几种常用胶料易产生的缺陷及特点序号常用胶料易产生的缺陷及特点1天然橡胶NR易产生粘模,卷边和闷气现象,扯断力差,伸长率大,易取出产品, 硫化流动性好。2丁腈橡胶NBR易闷气,接合力差,在接头处易产生痕迹而影响产品的强度。3氯丁橡胶CR因黏性大,制品表面易产生凹痕(如低洼麻点),制品取出过程中变形量大(特别是热模强制拉出产品)4丁苯橡胶SBR该胶料对模具腐蚀性较大,型腔表面易发黑,产品光洁度差。5硅橡胶Q收缩率不易掌握,产品尺寸较难保证,6氟橡胶FPM7乙丙橡胶EPM/EPDM8聚氨酯橡胶AU/EU

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。